Rapid Prototyping ist eine wichtige Brücke zwischen Produktdesign und Markteinführung. Ihr Prototyp im Produktentwicklungsprozess stellt nicht nur die erste konkrete Umsetzung Ihrer Idee dar, sondern auch den Startschuss im Wettlauf mit dem Markt.

Wenn Designiterationen unmittelbar bevorstehen, die Budgets knapp werden und die Leistungsanforderungen nahezu obsessiv sind, wie findet man dann den optimalen Weg durch das komplexe Labyrinth der Rapid-Prototyping-Prozesse?

Diese Fallstudie untersucht vier reale Anwendungsbereiche bei JS Precision und veranschaulicht, wie wir die Präzision des CNC-Rapid-Prototyping, die Freiheit des 3D-Drucks für die Prototypenerstellung, die Wirtschaftlichkeit des Rapid-Injection-Molding-Prototyping und die Leistungsinnovation des Metall-3D-Drucks nutzen, um unseren Kunden den entscheidenden Wettbewerbsvorteil zu verschaffen.

Zusammenfassung der wichtigsten Antworten

| Anwendungsszenarien und Herausforderungen | Prozessoptionen von JS Precision | Kernnutzen für Kunden geschaffen |

| Funktionstestteile für hohe Belastungen | CNC-Bearbeitung vs. Schnellformenbau | CNC-Bearbeitung: Lieferung innerhalb von 48 Stunden, Materialeigenschaften entsprechen denen von Serienteilen, wodurch ein Testrisiko von null Prozent gewährleistet wird. |

| Komplexe interne Strömungskanal-Fluidprüfung | 3D-Druck (SLS) vs. CNC-Bearbeitung | 3D-Druck: Iteration in 5 Tagen abgeschlossen, wodurch komplexe, integrierte Strömungskanäle entstehen, die mit herkömmlichen Verfahren nicht hergestellt werden können. |

| 500-teilige Kleinserien-Anschlussgehäuse | Schnelles Spritzgießen vs. Blechbearbeitung | Schnelles Spritzgießen: Die Stückkosten wurden um 60 % gesenkt, Aussehen und Textur sind von der Massenproduktion nicht zu unterscheiden. |

| Hocheffiziente Metallkomponenten für das Wärmemanagement | Metall-3D-Druck im Vergleich zu traditionellen Verfahren | Metall-3D-Druck: 40 % Verbesserung der Wärmeableitungseffizienz, Überwindung zentraler technologischer Engpässe. |

| Äußerst dringende Brandbekämpfungsprojekte | Kompletter Rapid-Prototyping-Service | Schnelle Reaktionszeit von Zeichnungen bis zu Funktionsmustern innerhalb von 36 Stunden – so sichern wir unseren Kunden ihre entscheidenden Geschäftschancen. |

Warum Sie diesem Leitfaden vertrauen sollten? JS Precision Rapid Prototyping – Praxisbeispielanalyse

Warum sollten Sie diesem Leitfaden vertrauen? Weil er nicht bloß eine Theorie darstellt, sondern eine Zusammenfassung der Erfahrungen aus Tausenden von realen Projekten, die bei JS Precision durchgeführt wurden.

Mein Team und ich betreiben seit mehr als 8 Jahren Rapid-Prototyping-Dienstleistungen für über 500 Kunden in allen Teilen der Welt, darunter in vier Hauptbranchen: Automobilindustrie, Medizintechnik, Elektronik und Luft- und Raumfahrt.

Unser Rapid-Prototyping-Verfahren, insbesondere im Bereich der additiven Fertigung, orientiert sich an den von ASTM F42 Committee unter ASTM International entwickelten Standards für additive Fertigungstechnologien. Diese Normenreihe bildet das Fundament der globalen Zertifizierung von 3D-Drucktechnologien und -materialien.

Mithilfe von CNC-Rapid-Prototyping lieferten wir innerhalb von 45 Stunden ein für Hochgeschwindigkeits-Lasttests geeignetes Metallgetriebe an einen Automobilzulieferer und sparten ihm so Millionen von Dollar an Werkzeugkosten. Für ein Medizintechnikunternehmen nutzten wir außerdem 3D-Druck zur Prototypenentwicklung von Kühlkörpern mit einer um 200 % verbesserten thermischen Effizienz.

Darüber hinaus verglichen wir die Kosten für die schnelle Prototypenfertigung mittels Spritzgussverfahren mit denen für die schnelle Prototypenfertigung mittels Blechbearbeitung für 500 Gehäuse für einen Kunden aus der Unterhaltungselektronikbranche und sparten ihm dabei 30 % der Kosten.

Die Fallstricke und Erkenntnisse aus diesen Projekten sind in diesem Leitfaden zusammengefasst. Ob Sie dringend einen Prototyp benötigen oder Schwierigkeiten bei der Prozessauswahl haben – dieser Leitfaden bietet Ihnen praktische Unterstützung .

Wenn Sie neu im Bereich Rapid Prototyping sind und häufige Fehler vermeiden möchten, fordern Sie das „Handbuch zur Vermeidung von Projektfehlern“ an. Falls Sie bereits konkrete Anforderungen haben, senden Sie uns Ihre Projektinformationen, um eine individuelle Beratung zu erhalten und unnötige Umwege zu vermeiden.

Was sind die 5 wichtigsten Faktoren bei der Auswahl eines Anbieters für Rapid Prototyping?

Nachdem man die Glaubwürdigkeit dieses Leitfadens verstanden hat, stellt sich die Kernfrage: Wie lässt sich Verschwendung bei der Auswahl von Rapid-Prototyping-Dienstleistungen vermeiden? Die blinde Auswahl von Prozessen verschwendet Zeit und Geld; konzentrieren Sie sich daher auf diese drei Kernfaktoren.

Projektziele zuerst: Was soll validiert werden?

Die genaue Definition des Zwecks des Prototyps bildet die Grundlage für die Prozessauswahl:

- Machbarkeitsnachweis: Wenn nur eine visuelle Demonstration erforderlich ist, kann 3D-Druck verwendet werden (schnell und kostengünstig).

- Funktionsprüfung: Wenn Belastbarkeit, Temperaturbeständigkeit oder Dichtheit erforderlich sind, sollten Sie auf CNC-Bearbeitung oder Metall-3D-Druck zurückgreifen, um realistische Materialeigenschaften zu erzielen.

- Kleinserien-Testproduktion: Wenn eine Übereinstimmung mit den in Serie gefertigten Teilen erforderlich ist, wählen Sie das Schnellspritzgussverfahren, um ein Aussehen und eine Leistung auf Serienproduktionsniveau zu erzielen.

Materialeigenschaften: Nicht nur das Aussehen, sondern auch innere Faktoren

Die Materialeigenschaften beeinflussen die Wahl des Fertigungsverfahrens. Für Biokompatibilität empfiehlt sich die CNC-Bearbeitung von PEEK/Metall-Prozessen mit einer hohen Temperaturbeständigkeit von >200 °C. Um Nacharbeiten aufgrund mangelnder Leistung zu vermeiden, sollten spezielle Materialien und aseptische Verfahren eingesetzt werden.

Wirtschaftlichkeit und Zeitrahmen: Kosten und Geschwindigkeit im Gleichgewicht halten

Beachten Sie bitte die Summe aus „Stückkosten + Einrichtungsgebühr + Lieferzeit“. Eine Kurzübersicht finden Sie unten:

| Prozesstyp | Stückkostenbereich (USD) | Einrichtungsgebühr (USD) | Übliche Lieferzeit |

| 3D-Druck (SLS) | 50-200 | 0-100 | 1-3 Tage |

| CNC-Bearbeitung (Metall) | 100-500 | 50-200 | 2-5 Tage |

| Schnelles Spritzgießen | 10-50 | 5000-15000 | 5-10 Tage |

Weniger als 10 Stück: 3D-Druck – keine hohen Einrichtungskosten. Mehr als 500 Stück: Schnellspritzguss – geringere Gesamtkosten. Dringendes Projekt: 3D-Druck/CNC-Bearbeitung sollte in Betracht gezogen werden.

Wenn Sie Ihre Projektziele und den Zeitrahmen bereits festgelegt haben, können Sie ein Kostenkalkulationsformular einreichen. Wir senden Ihnen dann innerhalb einer Stunde eine detaillierte Aufschlüsselung der Kosten für das Rapid Prototyping zu. Sollten Sie sich nicht sicher sein, wie Sie das beste Ergebnis erzielen, beraten Sie unsere Ingenieure gerne und finden die optimale Lösung für Ihre Ziele.

Rapid-Prototyping-Anwendungen verständlich erklärt: Material- und Leistungsgrenzen

Nach der Erläuterung der Auswahlkriterien werden im Folgenden die Anwendungen des Rapid Prototyping besprochen: Jede dieser Anwendungen hat ihre Grenzen, und ihre Vor- und Nachteile sollten verstanden werden.

3D-Druck für Prototypen: Mehr als nur Plastikschmuck

- Vorteile: Komplexe Konstruktionen wie integrierte Anlaufkanäle, schnelle Lieferung, geeignet für dringende Prototypen.

- Nachteil: Generell geringe mechanische Eigenschaften, geringe Oberflächengenauigkeit, ungeeignet für hochbelastete Bauteile.

CNC-Rapid-Prototyping: Der Maßstab für Präzision und Festigkeit

- Vorteile: Hohe Präzision ±0,01 mm, hohe Festigkeit isotrop, große Materialauswahl, geeignet für Prüfteile mit hohen Anforderungen.

- Nachteile: Bei komplexen Teilen ist die Bearbeitungszeit lang, es entsteht ein großer Materialverlust, innere rechte Winkel können nicht bearbeitet werden.

Die Nischenanbieter: Schnellspritzgießen & Blechbearbeitung

- Rapid Injection Molding: Bietet Leistung für die Massenproduktion, ist aber aufgrund der hohen Werkzeugkosten bei Stückzahlen unter 10 Stück nicht wirtschaftlich.

- Blechbearbeitung: Geeignet für Chassis/Rumpf, ungeeignet für komplexe 3D-Teile.

| Verfahren | Kernvorteile | Kernbeschränkungen | Anwendbare Szenarien |

| 3D-Druck | Komplizierte Designs + schnelle Lieferung | Geringe Leistung/Präzision | Komplizierte Struktur/ Dringender Prototyping |

| CNC-Bearbeitung | Hohe Präzision + hohe Festigkeit | Komplexe Bauteile sind zeitaufwändig. | Hochlastprüfung /Metallteile |

| Hochlastprüfung /Metallteile | Niedrige Stückkosten + hohe Leistungsfähigkeit in der Massenproduktion | Teure Formen + lange Lieferzeiten | Kleinserien ab 50 Stück |

| Blechbearbeitung | Keine Formen erforderlich + Anpassung flacher Teile | Ungeeignet für komplexe 3D-Teile. | Einfache Strukturen wie Fahrgestell/Rumpf |

Praxisbeispiel 1: Das 48-Stunden-Getriebe – CNC-Bearbeitung vs. Rapid Tooling zur Validierung hoher Festigkeit

Nachdem wir den theoretischen Teil behandelt haben, wollen wir uns nun dem ersten realen Fall zuwenden: einem dringenden Projekt eines Automobilgetriebeherstellers aus dem letzten Jahr, das die Vorteile des CNC-Rapid-Prototypings unterstreicht.

Das Dilemma des Kunden

Das neu entwickelte Metallgetriebe des Kunden musste innerhalb von 48 Stunden einem Hochgeschwindigkeits-Belastungstest unterzogen werden. Andernfalls würde die Form für die Serienproduktion verschrottet, was zu Verlusten in Millionenhöhe führen würde. Optionale Verfahren:

- Option A: Schnellwerkzeugbau. Eine Lieferung innerhalb von 7 Tagen erfüllt die Anforderungen nicht.

- Option B: CNC-Rapid-Prototyping, und dies ist die einzige Lösung mit einer Lieferzeit von 48 Stunden. Der Kunde hatte jedoch Bedenken hinsichtlich der Präzision und Festigkeit.

JS Präzisionslösung

Sobald wir die Anforderung erhielten, starteten mein Team und ich umgehend ein dringendes CNC-Rapid-Prototyping-Protokoll.

- Zunächst wählten wir Rohlinge aus der Aluminiumlegierung 6061, da deren Festigkeit und Stoßfestigkeit den Belastungsanforderungen von Getrieben gerecht werden.

- Anschließend nutzten wir ein 5-Achs-CNC-Bearbeitungszentrum, um die Bearbeitung aller komplexen Zahnprofile und -strukturen in einer einzigen Aufspannung abzuschließen – dadurch werden Präzisionsfehler vermieden, die durch mehrere Aufspannungen entstehen könnten.

- Gleichzeitig haben wir Ingenieure für die 24-Stunden-Überwachung eingesetzt, um sicherzustellen, dass der gesamte Bearbeitungsprozess reibungslos verläuft.

Unsere Endergebnisse

Wir lieferten innerhalb von 45 Stunden einen voll funktionsfähigen Prototypen. Bei Kundentests wurden Probleme mit Getriebeinterferenzen festgestellt, die erhebliche Verluste verhindert hätten. Obwohl die Stückkosten mit 2000 US-Dollar deutlich über den Kosten für schnelles Prototyping von 500 US-Dollar lagen, konnten wir vor der Serienproduktion einen Kleinserienauftrag für Prototypen sichern.

Abbildung 1: Schnelle Prototypenerstellung eines CNC-gefrästen Aluminiumgetriebes

Praxisbeispiel 2: Der komplexe Ansaugkrümmer – Wenn 3D-Druck CNC übertrifft

Die zweite Fallstudie, das Ansaugkrümmerprojekt, verdeutlicht die Vorteile, die sich aus dem Einsatz von 3D-Druck für die Prototypenfertigung komplexer Strukturbauteile ergeben.

Kundenbedürfnisse

Ein neu gegründetes Unternehmen für Energiefahrzeuge benötigt einen funktionsfähigen Ansaugkrümmer-Prototyp mit komplexen internen Strömungskanälen, die hinsichtlich der Motoreffizienz optimiert werden müssen. Kernanforderungen: Nahtlose interne Strömungskanäle, Druckprüfung bei 0,8 MPa ohne Luftleckage.

Verfahrensstreit

Die CNC-Bearbeitung war ursprünglich die vom Kunden gewählte Methode. Allerdings mussten drei Teile demontiert und wieder montiert werden, zwei Nähte waren anfällig für Undichtigkeiten, und die Form des Strömungskanals ließ sich nur schwer optimieren.

Im Gegensatz dazu nutzt der 3D-Druck für Prototypen die integrierte Fertigung, bei der ein glatter, nahtloser interner Strömungskanal hergestellt werden kann, der einen optimalen Strömungskanal nachbildet.

JS Präzisionslösung

Nach Rücksprache mit dem Kunden wurde schließlich der Druck mit SLS-Nylonmaterial durchgeführt, da dieses über ausreichende Festigkeit und Temperaturbeständigkeit verfügte, um den Anforderungen der Betriebsumgebung des Motors gerecht zu werden (maximale Temperaturbeständigkeit von 120 °C).

Im Druckprozess optimierten wir zudem die Laserparameter, um die Oberflächenrauheit des internen Strömungskanals unter Ra 1,6 μm zu halten und so Beeinträchtigungen des Luftstroms zu vermeiden. Nach dem Druckvorgang wurde die Oberfläche sandgestrahlt, um Aussehen und Textur zu verbessern.

Unser Erfolg

Der Prototyp bestand einen Luftdrucktest bis zu 0,8 MPa, verbesserte die Effizienz des Motors um 15 %, während durch die Verwendung der integrierten Struktur zur Gewichtsreduzierung das Gewicht um 30 % reduziert wurde.

Der Kunde schätzte den disruptiven Wert des 3D-Drucks für die Prototypenerstellung und beabsichtigte, bei zukünftigen Anforderungen an Prototypen mit komplexen Strukturen unsere Rapid-Prototyping-Dienstleistungen in den Vordergrund zu stellen.

Abbildung 2 Nylon-Ansaugkrümmer für Automobile

Praxisbeispiel 3: Das 500-teilige Gehäuse – Kostenvergleich zwischen schnellem Spritzgießen und schnellem Blechprototypen

Die dritte Fallstudie befasst sich mit den Kosten für 500 Gehäuse und dient Kunden, die mit dem Herstellungsprozess unzufrieden sind, als Referenz.

Ziel des Kunden

Der Kunde stammt aus der Unterhaltungselektronikbranche und benötigt 500 kundenspezifische Gehäuse für Marketing- und Testzwecke. Zu den Kernanforderungen gehören Kostenkontrolle, ein glattes und ebenes Gehäuse sowie die Kompatibilität mit den internen Komponenten.

Kostenanalyse

- Schnelle Blechprototypenfertigung: Keine Formkosten, 30 $ pro Stück, Gesamtpreis 15.000 $ für 500 Stück (Schweißnähte müssen geschliffen werden, was die Lieferzeit verlängert),

- Rapid Injection Molding Prototyping : $8,000 aluminium shape, $10 each piece, seamless and flat appearance, high precision overall price is $13,000 for 500 pieces.

| Verfahren | Formkosten (USD) | Stückkosten (USD) | Gesamtkosten für 500 Einheiten (USD) | Aussehensqualität | Lieferzeit |

| Blechbearbeitung | 0 | 30 | 15000 | Mit Nähten | 7 Tage |

| Schnelles Spritzgießen | 8000 | 10 | 13000 | Nahtlos | 10 Tage |

Präzise JS-Lösung

Auf Basis dieses Kostenrechnungsmodells und Beispielen beider Verfahren erklärten wir dem Kunden, dass das Rapid Injection Molding zwar anfängliche Werkzeugkosten verursacht, die Gesamtkosten bei einer Stückzahl von 500 Einheiten jedoch bereits 2000 US-Dollar niedriger sind als bei der Blechbearbeitung. Zudem bietet es ein besseres Aussehen und eine höhere Konsistenz und eignet sich daher besser für die Vermarktung.

Wir haben außerdem zugesichert, dass diese Form auch dann noch verwendet werden kann, wenn die Produktion später gesteigert werden muss, ohne dass weitere Formkosten anfallen.

Ergebnisse

Der Kunde entschied sich für das Schnellspritzgussverfahren, das innerhalb von 10 Tagen 500 Gehäuse lieferte, die erfolgreich im Marketing eingesetzt wurden. Die weitere Formenproduktion führte zu 1000 Vorserienteilen, wodurch die Gesamtkosten dank optimaler Kosteneffizienz im Rapid Prototyping weiter gesenkt werden konnten.

Benötigen Sie Kleinserien von 50 bis 1000 Gehäuseteilen/Zubehör? Teilen Sie uns bitte die gewünschte Menge und die Anforderungen an das Aussehen mit. Wir erstellen Ihnen dann kostenlos einen Kostenvergleich für Blechbearbeitung, Spritzguss und 3D-Druck. Nach Festlegung des Verfahrens können wir Ihnen Musterproduktionszyklen und attraktive Angebote unterbreiten.

Abbildung 3 Die Optionen des Rapid Prototyping-Werkzeugs bieten niedrigere Kosten bei der Kleinserienfertigung, aber wenn es um die Großserienfertigung geht, kann das Spritzgießen unübertroffene Einzelstückkosten bieten.

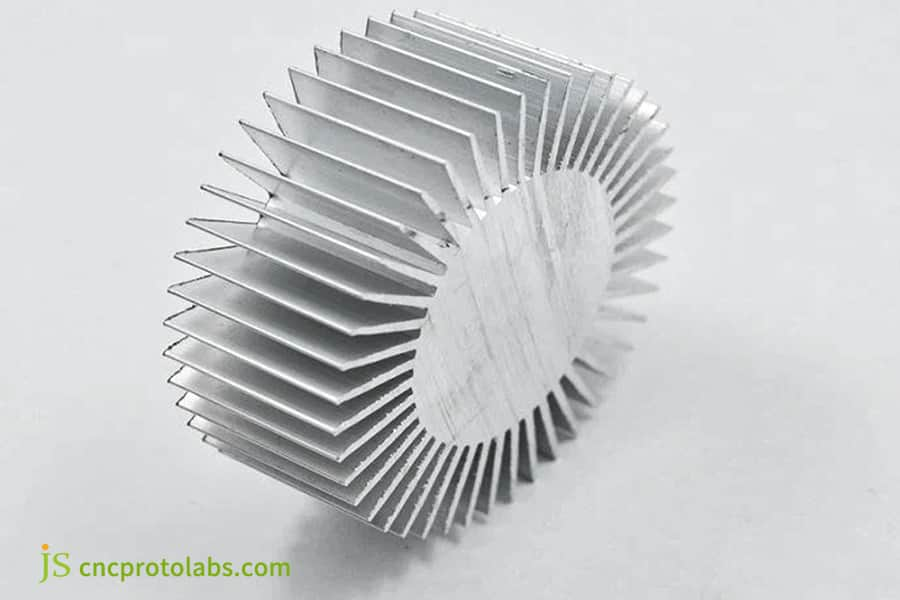

Praxisbeispiel 4: Leistungssteigerung des Kühlers um 200 % – Metall-3D-Druck im Vergleich zu traditioneller Fertigung

Vierter Fall: Durchbruch bei der Leistung von Kühlkörpern, der den Wert des 3D-Drucks von Metallen in High-End-Rapid-Prototyping-Anwendungen beweist.

Technische Probleme des Kunden

Die Medizintechnikunternehmen benötigen sehr leistungsstarke Lasergeräte-Kühlkörper, da große Wärmemengen abgeführt werden müssen, sonst wird die Lebensdauer der Geräte beeinträchtigt.

Einschränkungen des traditionellen Verfahrens: Die maschinelle Bearbeitung kann nur gerade Kanäle mit geringer Wärmeableitungsfläche erzeugen, beim Blechschweißen entsteht eine Naht, die leicht zu Leckagen oder turbulenten Strömungen führt , und die Wärmeableitungseffizienz beträgt lediglich 20 W/(m·K), was den Anforderungen nicht genügt.

JS Präzisionslösung

Auf Grundlage der Analyseergebnisse empfehlen wir die Metall-3D-Drucktechnologie SLM. Zunächst wählten wir die Aluminiumlegierung AlSi10Mg, deren Wärmeleitfähigkeit sehr gut ist und die sich daher gut für den Kühlkörper eignet.

Auf dieser Grundlage wird bei der Optimierung des Strömungskanals für Kunden ein Wärmetauscher mit konturnahem Strömungskanal entwickelt, bei dem der Kanal eng an das wärmeerzeugende Bauteil anliegt und zahlreiche innere Vorsprünge aufweist, wodurch die Wärmeableitungsfläche erheblich vergrößert wird.

Schließlich wird die SLM-Technologie eingesetzt, um den gesamten Kühlkörper in einem Schritt zu drucken, wodurch ein glatter und nahtloser Strömungskanal entsteht.

Unser Endergebnis

Der im 3D-Druckverfahren hergestellte Kühlkörper aus Metall erreichte eine Wärmeableitungseffizienz von 60 W/(m·K), was über 200 % höher war als bei einem herkömmlich gefertigten Kühlkörper und die Anforderungen voll erfüllte. Später setzten Kunden dieses Design in Serienprodukten ein und demonstrierten so den Wert dieses Leistungsdurchbruchs durch fortschrittliche Technologie.

Abbildung 4: 3D-gedruckter Aluminium-Kühlkörper

Wenn es auf jede Minute ankommt: Wie unsere Rapid-Prototyping-Services einen Produktlaunch retteten

Viele Kunden haben sich aufgrund von Zeitmangel an uns gewandt, um zu besprechen, wie JS Precision Rapid-Prototyping-Dienstleistungen bei der Abwicklung dringender Projekte einsetzt und so Produkteinführungen ermöglicht.

Unser „Red Line“-Protokoll: Reibungsloser Notfallprozess

Unser exklusives „Red Line Protocol“: Bestellungen werden innerhalb einer Stunde geprüft, Geräte innerhalb von zwei Stunden eingeplant, der Bearbeitungsfortschritt wird alle acht Stunden aktualisiert, fertige Produkte erhalten eine prioritäre Qualitätsprüfung und Logistik. Dank dieses Protokolls konnte ein Getriebegehäuse, dessen Lieferzeit 48 Stunden beträgt, vorzeitig geliefert werden.

Transparente Kommunikation: Sie werden stets über den Projektfortschritt informiert.

Um Informationslücken in dringenden Projekten zu vermeiden: Nach Projektstart wird eine spezielle Gruppe eingerichtet, die alle Details – inklusive der relevanten Ingenieure aus Produktion und Logistik – aktualisiert. Der Projektfortschritt wird alle 4–8 Stunden dokumentiert. Bei Problemen werden Ihnen direkt 2–3 Lösungsansätze präsentiert, um Sie während des gesamten Prozesses zu unterstützen.

Vorausschauende Problemlösung: Erfahrene Ingenieure unterstützen Sie.

Die fertigungsgerechte Konstruktion beinhaltet daher eine DFM-Analyse des Konstruktionsprozesses vor der Produktion, um Konstruktionsfehler wie beispielsweise zu dünne Wände oder schwer zu bearbeitende Innenbohrungen vorherzusagen und Änderungen vorzuschlagen, einschließlich der Anpassung wichtiger Parameter, die vorgenommen werden können, um Zeitverluste durch Nacharbeiten in der Produktion zu vermeiden.

Bei dringendem Prototypenbedarf innerhalb von 24 bis 72 Stunden werden Notfall-Hotlines für eine sofortige Reaktion aktiviert. Für dringende Projekte, die eine Vorvorbereitung erfordern, füllen Sie bitte das „Vorregistrierungsformular“ aus, damit wir die gewünschte Ausrüstung priorisieren können.

Maximieren Sie Ihren ROI: Wie JS Precision Ihre Kosten für schnelles Prototyping optimiert

Neben dem Zeitaufwand ist der Kostenfaktor ein wichtiger Aspekt für den Kunden. Die meisten Kunden halten Rapid Prototyping für teuer, doch mit dem richtigen Ansatz lässt sich der Aufwand deutlich reduzieren. JS Precision verfügt über umfassende Erfahrung in diesem Bereich und unterstützt Sie dabei, Ihren ROI zu maximieren.

Technologieunabhängige Beratung: Wir empfehlen Ihnen die kostengünstigste Lösung.

Viele Unternehmen verfügen über die Ausrüstung für bestimmte von ihnen vorgeschlagene Verfahren, wir jedoch nicht. Wir bieten verschiedene Verfahren an, und unsere Empfehlungen orientieren sich ausschließlich an Ihren Bedürfnissen.

- Wenn Sie 10 Prototypen benötigen, empfehlen wir den 3D-Druck, da keine Kosten für Formen anfallen.

- Für 500 Prototypen empfiehlt sich das Schnellspritzgussverfahren, da es insgesamt kostengünstiger ist.

Das bedeutet, dass wir Ihnen nicht einfach die CNC-Bearbeitung ungeeigneter Teile empfehlen, nur weil Ihre CNC-Maschinen stillstehen. Stattdessen helfen wir Ihnen, das kostengünstigste Verfahren auszuwählen.

Analyse der Fertigungsgerechtigkeit (DFM): Kostenloser Kosteneinsparungsservice

Wir bieten Ihnen eine kostenlose DFM-Analyse, die Ihnen hilft, Ihre Kosten bereits ab der Entwurfsphase zu senken.

- Wenn beispielsweise ein Bauteil zu dicke Wände hat, empfehlen wir, diese zu verringern, um Material und somit Kosten zu sparen.

- Falls es komplizierte gekrümmte Oberflächen enthält, empfehlen wir, diese zu vereinfachen, um den Zeit- und Arbeitsaufwand für die Bearbeitung zu reduzieren.

Durch den Einsatz unserer DFM-Analyse konnten viele Kunden die Kosten für schnelles Prototyping um 20-30 % senken.

Intelligente Beschaffung und Logistik: Der versteckte Kostensparer

Wir verfügen über eine ausgereifte Lieferkette sowie ein Logistiksystem , das Ihnen hilft, versteckte Kosten zu sparen:

- Im Bereich der Materialien arbeiten wir mit einer Reihe internationaler Materiallieferanten zusammen, um die Preise zu senken, die wir dann an Sie weitergeben.

- Im Bereich Logistik arbeiten wir mit optimierten Logistikpartnern zusammen, die es uns ermöglichen, Projekte schnell und kostengünstig zu transportieren. Dabei erhalten wir Rabatte auf Luftfracht für dringende Projekte und auf Seefracht für Großprojekte.

Diese unauffälligen Kosteneinsparungen werden Ihnen wiederum helfen, Ihre Gesamtausgaben weiter zu reduzieren.

Kostensparende Maßnahmen bereits in der Entwurfsphase: Senden Sie Ihre Zeichnungen für einen kostenlosen DFM-Analysebericht ein. Bei langfristigem Bedarf in großen Mengen können Sie ein „Kooperationsabsichtsformular“ ausfüllen, um eine gestaffelte Preisgestaltung zu erhalten, die Ihnen hilft, die Kosten für die schnelle Prototypenerstellung noch weiter zu senken.

Häufig gestellte Fragen

Frage 1: Was ist der Hauptunterschied zwischen 3D-Druck, CNC-Bearbeitung und Rapid-Injection-Forming?

Komplexe Geometrien und hohe Geschwindigkeit machen den 3D-Druck ideal für die dringende Fertigung komplexer Strukturprototypen. Materialeigenschaften und Präzision sind die Vorteile der CNC-Bearbeitung, wodurch sie sich für Belastungstests eignet. Dank des schnellen Spritzgussverfahrens lassen sich die Stückkosten bei gleichbleibend hoher Qualität auch in kleinen Serien minimieren.

Frage 2: Mein Prototyp muss hohen Temperaturen (>200 °C) standhalten. Welches Verfahren wäre geeignet?

Die besten Optionen sind die CNC-Bearbeitung von hochtemperaturbeständigen technischen Kunststoffen wie PEEK oder der 3D-Metalldruck mit anschließender CNC-Metallbearbeitung. Dadurch lassen sich die Anforderungen an die Hochtemperaturbeständigkeit erfüllen, die herkömmliche 3D-Druckharze und -kunststoffe nicht erfüllen können.

Frage 3: Warum sollten Sie sich für uns und nicht für einen lokalen Anbieter von Rapid-Prototyping-Dienstleistungen entscheiden?

JS Precision bietet umfassende Multi-Prozess-Lösungen , professionelle DFM-Analysen und globalen Logistiksupport, um sicherzustellen, dass Sie die beste Technologie und Kosteneffizienz ohne die Einschränkungen eines einzelnen Prozesses erhalten.

Frage 4: Wie kann ich meine Kosten für die schnelle Prototypenerstellung weiter senken?

Die Kosten für die schnelle Prototypenerstellung werden auch dadurch minimiert, dass das Design im Hinblick auf einen geringeren Materialverbrauch und eine kürzere Bearbeitungszeit optimiert wird, die Toleranzanforderungen gegebenenfalls für nicht kritische Teile gelockert werden und Verfahren ausgewählt werden, die mit dem Produktionsvolumen kompatibel sind.

Frage 5: Wie lange dauert es von der Bestellung bis zum Erhalt des Prototyps?

Bei einfachen und dringenden Bestellungen, wie beispielsweise kleinen Kunststoffteilen, können wir innerhalb von 24–48 Stunden liefern. So haben wir beispielsweise einmal ein Getriebe innerhalb von 48 Stunden geliefert.

F6: Bieten Sie Nachbearbeitungsdienstleistungen wie Lackieren oder Sandstrahlen an?

Ja, wir bieten umfassende Nachbearbeitungsdienstleistungen an, darunter Sandstrahlen, Anodisieren, Lackieren, Siebdruck usw., um Ihren verschiedenen Anforderungen an das Aussehen der Prototypen gerecht zu werden und sie besser für den tatsächlichen Einsatz geeignet zu machen.

Frage 7: Welches der folgenden Verfahren liefert die genauesten Ergebnisse für sehr kleine Prototypen, beispielsweise Mikrozahnräder?

Sofern die Materialanforderungen es zulassen, sind hochpräzise SLA-3D-Druckverfahren oder CNC-Bearbeitung im Mikrometerbereich optimal. SLA eignet sich für Mikrozahnräder aus Kunststoff, während CNC-Bearbeitung im Mikrometerbereich für Mikrozahnräder aus Metall zum Einsatz kommt.

Frage 8: Ich weiß noch nicht, welches Verfahren ich wählen soll, was soll ich tun?

Bitte übermitteln Sie uns Ihre 3D-Dateien und Anforderungen (Anwendung, Produktionsvolumen, Zeitaufwand usw.). Unser professionelles Team erstellt Ihnen anschließend eine detaillierte Lösung mit Prozessvergleichen und Angeboten, um Sie bei Ihrer endgültigen Entscheidung zu unterstützen.

Zusammenfassung

Im Innovationswettbewerb sind Geschwindigkeit und Präzision entscheidend. Vier Fallstudien von JS Precision veranschaulichen eindrücklich, wie ein optimal gewählter Prozess nicht nur Kosten- und Zeitersparnisse, sondern auch bahnbrechende Leistungsverbesserungen ermöglicht.

Ob dringende Lieferung, Kostenkontrolle oder kompliziertes Design – wenn Sie aktuell ein Rapid-Prototyping-Projekt haben, zögern Sie nicht, uns zu kontaktieren: Basierend auf unserer 8-jährigen praktischen Erfahrung helfen wir Ihnen, den richtigen Prozess auszuwählen und qualitativ hochwertige Prototypen zu entwickeln, um Zeit und Aufwand für Ihr Projekt zu sparen.

Lassen Sie die Auswahl der Prozesse nicht zum Flaschenhals für Ihre Innovation werden. Handeln Sie jetzt!

Erstellen Sie jetzt Ihr Sofortangebot bei JS Precision und erhalten Sie innerhalb von 60 Sekunden ein transparentes Angebot mit einem Vergleich verschiedener Verfahren sowie einen professionellen DFM-Analysebericht. Unser Expertenteam unterstützt Sie dabei, die besten Entscheidungen zu treffen und Ihre Ideen schneller auf den Markt zu bringen!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com