Sind Sie bei der Entwicklung von Prototypen für medizinische Geräte schon einmal mit folgenden Dilemmata konfrontiert worden?

Sie haben drei Monate damit verbracht, einen Prototyp eines minimalinvasiven chirurgischen Instruments zu entwickeln, der nicht für Tierversuche verwendet werden konnte, weil die Materialien nicht dem Biokompatibilitätsstandard ISO 10993 entsprachen, oder Sie sind bei der Funktionsprüfung auf Montageprobleme gestoßen, die ein Verwerfen und einen kompletten Neuanfang erforderlich machten?

Als Team für schnelles Prototyping, das sich auf die Entwicklung von Prototypen für Medizinprodukte spezialisiert hat, weiß ich nur allzu gut, wie solche Probleme ein Projekt monatelang verzögern können. Daher habe ich diesen Leitfaden zusammengestellt , um Ihnen zu helfen, Fallstricke bei der Einhaltung von Vorschriften zu vermeiden, die richtigen Prozesse auszuwählen und Kosten zu kontrollieren, damit die Entwicklung Ihrer Medizinprodukte-Prototypen deutlich reibungsloser verläuft.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | 3D-gedruckte Prototypen | CNC-Bearbeitungsprototypen |

| Kernvorteile | Schnelle Iteration, unübertroffene geometrische Freiheit. | Realistische Materialeigenschaften, höchste Präzision und Oberflächengüte. |

| Geeignete Anwendungsphasen | Machbarkeitsnachweis, frühe Morphologieanpassung. | Funktionstests, präklinische Studien und Einreichung der Zulassung. |

| Anwendbare Materialien | Lichtempfindliches Harz, technische Kunststoffe. | Medizinischer Edelstahl, Titanlegierung, PEEK. |

| Präzision und Oberflächengüte | Mögliche Überlagerung, die eine Nachbearbeitung erfordert. | Oberflächengüte wie Spiegelglanz, präzise Toleranzen. |

| Kosteneffizienz | Niedrige Stückkosten für komplexe Strukturen. | Hohe Kosteneffizienz bei kleinen Losgrößen und Bauteilen mit hohen Anforderungen. |

| Unterstützung bei der Einhaltung von Vorschriften | ★★★☆☆ - Abhängig von der Materialzertifizierung. | ★★★★★ - Einfachere Rückverfolgbarkeit von Material und Prozess. |

Warum Sie diesem Leitfaden vertrauen sollten? JS Precisions Fokus auf Konformitätserfahrung bei Prototypen für Medizinprodukte

Bevor ich die Frage „Warum sollten Sie diesem Leitfaden vertrauen?“ beantworte, möchte ich Ihnen von den praktischen Erfahrungen von JS Precision berichten. In den letzten 15 Jahren haben wir uns auf die schnelle Prototypenentwicklung von Medizinprodukten spezialisiert und betreuen über 500 Kunden aus dem medizinischen Bereich.

Von kleinen Prototypen für Blutzuckermessgeräte für Startups bis hin zu großen Herzstent-Implantationssystemen für multinationale Konzerne haben wir sogar die intern komplexe Bearbeitung von Titanlegierungen für minimalinvasive chirurgische Instrumente durchgeführt und ermöglichen unseren Kunden so, den Prozess von der Entwicklung bis zur Validierung in nur 45 Tagen zu durchlaufen.

Unser Team ist mit allen Details der FDA-Richtlinien für Prototypen vertraut, und unsere Zulassungsquote für Medizinprodukte-Prototypen liegt deutlich über dem Branchendurchschnitt. Beispielsweise hatte ein Kunde aus der Entwicklung neurointerventioneller Geräte im letzten Jahr Probleme bei seinem Zulassungsantrag, da sein Prototyp die von der FDA festgelegten Rückverfolgbarkeitsanforderungen nicht erfüllte.

Nach der Übernahme überarbeiteten wir den Prototyp und erfüllten erfolgreich die Präzisionsstandards. Darüber hinaus vervollständigten wir die gesamte Dokumentation, einschließlich Materialchargen und Verarbeitungsparametern, um die Überprüfung zu bestehen.

Es handelt sich nicht um eine Zusammenstellung von Theorien, sondern vielmehr um die Essenz von 15 Jahren praktischer Erfahrung, die in diesem Leitfaden zusammengefasst ist .Jeder Vorschlag hilft Ihnen bei der Lösung praktischer Probleme, beispielsweise bei der Kostenkontrolle in der Prototypenphase oder bei der Auswahl des richtigen Verfahrens, das den Normen der ISO 13485 für Medizinprodukte entspricht. Sie können darauf vertrauen.

Möchten Sie Compliance-Risiken bei der Entwicklung von Prototypen für Medizinprodukte im Vorfeld minimieren? Kontaktieren Sie JS Precision. Dank unserer 15-jährigen Erfahrung im Bereich Compliance bieten wir Ihnen eine kostenlose Vor-Ort-Bewertung der Rückverfolgbarkeit und Vollständigkeit Ihrer Dokumentation für Ihren Prototyp. Dies reduziert Ihren Zeitaufwand in späteren Phasen hinsichtlich Materialzertifizierung und Verarbeitungsdokumentation und beschleunigt den FDA-Zulassungsprozess.

Was zeichnet einen erfolgreichen Prototyp eines Medizinprodukts aus?

Das vorangegangene Kapitel verdeutlichte die Glaubwürdigkeit der Leitlinien. Dieses Kapitel erläutert, dass ein erfolgreicher Prototyp eines Medizinprodukts die Integration von Funktion, Form und Konformität darstellt. Die Kernpunkte sind folgende:

Multidimensionalität der Standards für einen erfolgreichen Prototyp

- Funktionalität: Der Prototyp simuliert die Leistung des Endprodukts. Beispiele hierfür sind die Öffnungs- und Schließkraft von chirurgischen Instrumenten, die der des Serienprodukts entsprechen würde.

- Repräsentativität: Verwendet Zielmaterialien oder ähnliche Materialien (wodurch der Ersatz von Schlüsselmaterialien wie Titanlegierungen durch Kunststoffe vermieden wird).

- Testbarkeit: Passt sich Validierungsprozessen an, wie z. B. implantierbare Prototypen mit reservierten Sensorschnittstellen.

- Vorausschauende Compliance-Planung: Vorab-Dokumentation für die Materialzertifizierung , wodurch die Zeit bis zur behördlichen Genehmigung verkürzt wird.

Prototypziele in verschiedenen Phasen

- Machbarkeitsnachweis: Mithilfe des 3D-Drucks werden grobe Modelle erstellt, um die Machbarkeit des Entwurfs zu beweisen.

- Funktionsprototypenphase: Sicherstellung der Genauigkeit durch CNC-Bearbeitung und umfassende Funktionsprüfung.

- Phase der klinischen Prüfung: Einhaltung der ISO 13485-Normen für Medizinprodukte, Überbrückung der Lücke zur Massenproduktion.

JS Precision definiert die Prototypziele entsprechend den Projektphasen des Kunden. Beispielsweise würden wir bei einem Prototyp für einen Insulinpen das Erscheinungsbild schrittweise mithilfe von 3D-Druck optimieren und die Genauigkeit durch CNC-Bearbeitung sicherstellen.

3D-Druck vs. CNC-Bearbeitung: Welcher Weg ist der richtige für die Entwicklung Ihres Prototyps für medizinische Geräte?

Sobald die Erfolgskriterien eines Prototyps definiert sind, muss die geeignete Bearbeitungstechnologie ausgewählt werden. Es gibt kein „bestes“ Verfahren zwischen 3D-Druck und CNC-Bearbeitung, sondern nur das „geeignetste“. Der Kernvergleich sieht wie folgt aus:

| Vergleichsdimensionen | 3D-Druck | CNC-Bearbeitung |

| Geschwindigkeit | Schnell: Einfache Strukturen in 1-3 Tagen. | Mittel: Komplexe Strukturen 3-7 Tage. |

| Kosten | Niedrig (kleine Charge einfacher Teile). | Mittel-hoch (hochpräzise, komplexe Bauteile). |

| Materialien | Harz, etwas Metallpulver. | Alle Metalle, medizinische Kunststoffe, PEEK usw. |

| Genauigkeit | ±0,1 mm (geeignet für Machbarkeitsstudien). | ± 0,005 mm (geeignet für funktionelle/klinische Zwecke). |

| Skalierbarkeit | Kleinserienfertigung (5-10 Stück). | Anschluss an die Massenproduktion (keine Prozessänderung erforderlich). |

Logik der Technologieauswahl:

- Machbarkeitsstudie: Fokus auf schnelle Iteration von Erscheinungsbild/Struktur mittels 3D-Druck.

- Funktionsprüfung/klinische Phase: Der CNC-Bearbeitung sollte Vorrang vor der Genauigkeit der mechanischen Leistungsfähigkeit eingeräumt werden.

- Komplexe Anforderungen: Hybridnutzung erforderlich, zwischen 3D-Druck für das Siebdesign und CNC für die funktionale Prototypenerstellung.

JS Precision bietet hybride Fertigungsstrategien, beispielsweise für die Prototypenentwicklung von Medizinprodukten. Sie sind sich nicht sicher, welche Technologie die richtige ist? Senden Sie uns Ihre Bauteilzeichnungen – wir erstellen Ihnen kostenlos Prozessvergleiche, um Ihre Entwicklungskosten zu senken.

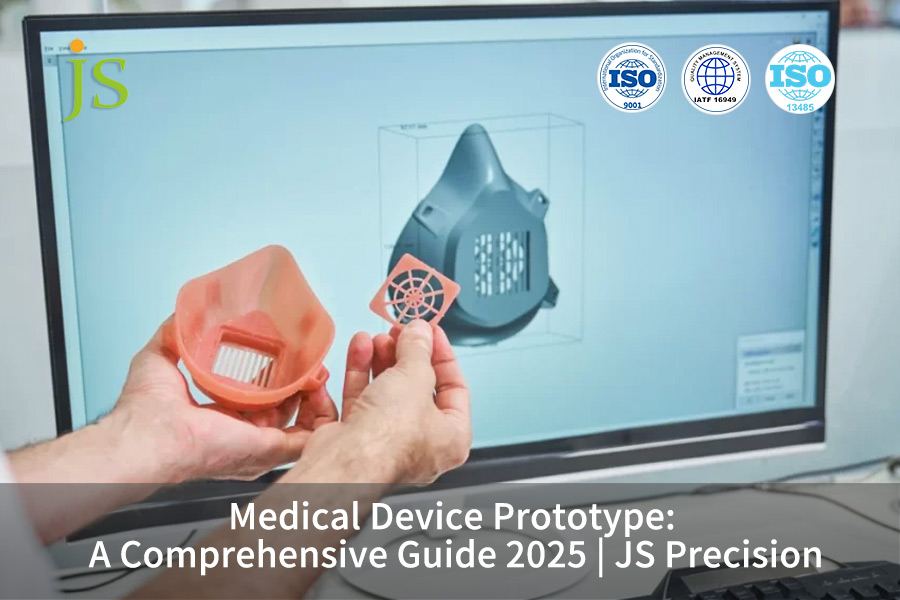

Abbildung 1: 3D-Druck von Medizinprodukten. Der 3D-Druck eignet sich für eine breite Palette von Prototypen medizinischer Geräte, von ersten Konzeptmodellen bis hin zu funktionsfähigen Prototypen für Tests.

Warum sollte DFM frühzeitig in die Prototypenentwicklung von Medizinprodukten integriert werden?

Unmittelbar nach der Auswahl der Fertigungstechnologie ist die fertigungsgerechte Konstruktion (Design for Manufacturability, DFM) ein wichtiger, nicht zu vernachlässigender Schritt . Viele warten bis zur Serienproduktion, um DFM zu berücksichtigen, doch die Integration von DFM in die Prototypenphase kann Ihnen immense Zeit und Kosten sparen.

Hauptgrund für die Integration von DFM in der Prototypenphase

Wenn der Prototyp für die Serienfertigung ungeeignet ist, müssen unter Umständen während der Massenproduktion gravierende Änderungen vorgenommen werden.

Ein Kunde entwickelte beispielsweise einen Prototyp für ein Infusionsset, der aus drei Teilen bestand. Nach Beginn der Serienproduktion stellte sich heraus, dass die Montage ineffizient und die Kosten hoch waren. Daher wurde das Set zu einem einzigen, integrierten Teil umgestaltet. Dies verlängerte die Projektlaufzeit um zwei Monate und verursachte zusätzliche Kosten in Höhe von 20.000 US-Dollar. Die frühzeitige Integration von DFM (Design for Manufacturing) kann solche Probleme vermeiden.

Drei Kernpraktiken des DFM in der Prototypenphase

- Materialübergangsplanung: Mechanische Unterschiede zwischen Prototyp- und Serienproduktionsmaterialien sollten getestet werden, um Leistungsausfälle zu vermeiden, wie beispielsweise beim Übergang von ABS zu PEEK.

- Vereinfachtes Montagekonzept: Überprüfen Sie Schnappverbindungen und Schraubbolzen im Prototyp, um die Teileanzahl zu reduzieren, z. B. bei chirurgischen Pinzetten von 4 auf 2 Teile.

- Angemessene Toleranzgestaltung: Für nicht kritische Oberflächen sollte eine Toleranz von ±0,1 mm festgelegt werden, um unnötig hohe Präzision zu vermeiden und die Kosten für die Prototypenerstellung von Medizinprodukten zu kontrollieren.

Was sind die wichtigsten Kostenfaktoren bei der Prototypenentwicklung von Medizinprodukten?

Gutes DFM (Design for Manufacturing) ermöglicht Kostenkontrolle, doch es ist auch wichtig zu verstehen, welche Faktoren die Kosten der Prototypenentwicklung für Medizinprodukte direkt beeinflussen. Nur durch das Verständnis der Kostenstruktur lässt sich ein angemessenes Budget erstellen und Mehrausgaben vermeiden. Die wichtigsten Einflussfaktoren sind:

Materialkosten und Verfügbarkeit:

Einige medizinische Spezialmaterialien, wie PEEK und Titanlegierungen, sind sehr teuer. (Ein Kilogramm PEEK kostet mehrere hundert US-Dollar.) Manche Spezialmaterialien müssen importiert werden, und lange Lieferzeiten erhöhen die Wartekosten zusätzlich.

Geometrische Komplexität:

Wenn der Prototyp beispielsweise komplexe innere Hohlräume (Kanäle mit 2 mm Durchmesser) oder winzige Strukturen (0,5 mm dünne Wände) aufweist, ist die Bearbeitung deutlich zeitaufwändiger und entsprechend teurer: Während die Bearbeitung eines einfachen flachen Plattenprototyps 200 US-Dollar kostet, können die Kosten für die Bearbeitung eines Prototyps eines chirurgischen Instruments mit komplexen inneren Hohlräumen 1000 US-Dollar übersteigen.

Anforderungen an Präzision und Oberflächenbeschaffenheit:

Eine höhere Präzision führt zu einem exponentiellen Kostenanstieg. Beispielsweise verdoppelt sich der Aufwand für die Bearbeitung, wenn die Präzision von ±0,1 mm auf ±0,01 mm erhöht wird. Ebenso erfordert eine hohe Oberflächengüte zusätzliche Polierarbeiten, die mehrere hundert US-Dollar pro Quadratmeter kosten.

Anforderungen an die Nachbearbeitung und Reinigung:

Medizinische Prototypen erfordern eine aseptische Reinigung (50-100 $/Durchgang) und Entgratung.Das manuelle Entgraten komplexer Teile kostet 200 US-Dollar. Für mehr als 1000 US-Dollar, einschließlich Oberflächenanodisierung, wird ein Aufpreis berechnet .

Konformitätsdokumentation:

Die Bereitstellung von Materialzertifizierungen, Verarbeitungsaufzeichnungen und anderen Dokumentationen erfordert Ingenieurzeit; ein vollständiges ISO 13485-Konformitätsdokument kostet 1000-2000 USD.

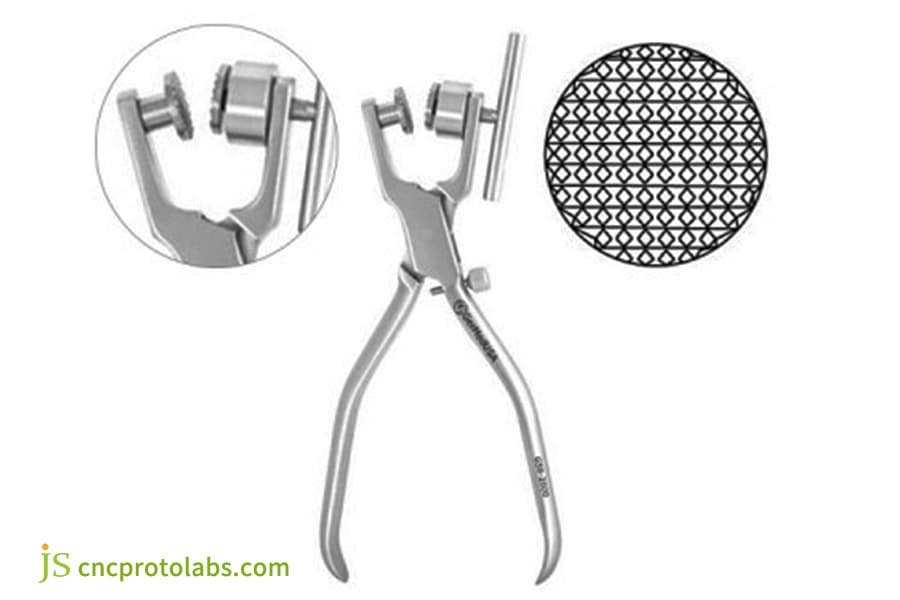

Abbildung 2: Bei einigen Anwendungen von Medizinprodukten sind Oberflächenveredelungen (insbesondere Hochglanz- und Spiegelglanz) aus Gründen der Hygiene und Sauberkeit erforderlich.

Welche speziellen Materialanforderungen gelten für die Prototypenfertigung von Medizinprodukten?

Sobald die Kostenfaktoren geklärt sind, konzentrieren wir uns auf den Materialfaktor. Die Anforderungen an die Materialien bei der Entwicklung von Prototypen für medizinische Geräte sind im Vergleich zu herkömmlichen Produkten deutlich höher. Wir können nicht nur die mechanischen Eigenschaften betrachten, sondern müssen vier spezielle Anforderungen berücksichtigen:

- Biokompatibilität: Gemäß ISO 10993 -Normen, um Allergien oder Entzündungen aufgrund der Prototyp-Implantation zu vermeiden (die Verwendung einer Titanlegierung erfolgt aufgrund der Null-Abstoßungsrate).

- Sterilisierbarkeit: Beständig gegen Gammastrahlen, Ethylenoxid und Dampfsterilisation (Metalle weisen eine bessere Kompatibilität auf als Harze).

- Mechanische Eigenschaften: Besonderer Wert wird auf Langzeit-Ermüdungsfestigkeit gelegt. Beispiele hierfür sind PEEK für wiederverwendbare Geräte.

- Chemische Stabilität: Das Material reagiert nicht mit den Medikamenten oder dem Blut; beispielsweise lösen sich die Materialien eines Infusionssets nicht in Medikamenten auf.

JS Precision verfügt über ein umfassendes Bestands- und Zertifizierungsmanagement für medizinische Werkstoffe. Unser Lager hält regelmäßig verschiedene Materialien vorrätig, darunter Titanlegierungen, PEEK und ABS in medizinischer Qualität. Jede Materialcharge wird vollständig dokumentiert und zertifiziert, um sicherzustellen, dass die Prototypenmaterialien von Anfang an den regulatorischen Anforderungen entsprechen.

Sie sind sich nicht sicher, welches Material die Anforderungen für die Prototypenfertigung von Medizinprodukten erfüllt? Kontaktieren Sie JS Precision. Wir bieten eine Reihe von nach ISO 10993 zertifizierten Medizinmaterialien und Chargenzertifikaten an, um die Einhaltung der Vorschriften von Anfang an sicherzustellen.

Abbildung 3: Biokompatible Schrauben. Biokompatibilität ist eine notwendige Voraussetzung für jedes Medizinprodukt, das mit dem menschlichen Körper in Kontakt kommt.

Wichtige Faktoren bei der Auswahl von Unternehmen für die Prototypenentwicklung von Medizinprodukten

Nach der Auswahl von Materialien und Verfahren sollten bei der Auswahl von Unternehmen für die Prototypenentwicklung von Medizinprodukten die folgenden 7 Punkte berücksichtigt werden :

- ISO 13485-Zertifizierung: Grundlegender Standard in der Medizinbranche, der JS Precision verliehen wurde und der regelmäßige Audits vorsieht.

- Kenntnisse der FDA-Vorschriften: Verstehen, was in der Prototypendokumentation enthalten sein muss, damit später keine zusätzliche Dokumentation erforderlich ist.

- Niveau der Ingenieurdienstleistungen für Prototypen medizinischer Geräte: DFM-Beratung und Fähigkeit zur Designoptimierung.

- Ausstattungsvielfalt: Für die Bearbeitung komplizierter Strukturen stehen 5-Achs-CNC-Bearbeitungsanlagen und Metall-3D-Drucker zur Verfügung.

- Materialbibliothek und Zertifizierungen: Inventar gängiger medizinischer Materialien, Bereitstellung von Biokompatibilitätsberichten und weiterer Dokumentation.

- Qualitätsprüfungsprozess: Genauigkeitsprüfung mittels Koordinatenmessgerät und Sterilitätsprüfung zur Sicherstellung der Qualität der Prototypen.

- Schutz des geistigen Eigentums: Es bestehen strenge Vertraulichkeitsvereinbarungen; bei JS sind keine Fälle von Verstößen gegen geistiges Eigentum bekannt.

Suchen Sie aktuell nach Unternehmen für die Prototypenentwicklung von Medizinprodukten ? Fordern Sie die ISO 13485-Zertifizierungsdokumente und das Qualitätsprüfungshandbuch von JS Precision an. Wir geben Ihnen einen umfassenden Überblick über unsere Kompetenzen in den Bereichen Compliance und Engineering und unterstützen Sie so bei Ihrer Entscheidung.

Muss Ihr Prototyp den Normen der ISO 13485 für Medizinprodukte entsprechen?

Viele Kunden fragen mich: „Muss die Prototypenphase der Norm ISO 13485 für Medizinprodukte entsprechen?“ Meine Antwort lautet: Unbedingt. Denn ISO 13485 ist nicht nur ein Zertifikat , sondern beeinflusst jede Phase der Prototypenfertigung. Die Kernanforderungen sind folgende:

- Rückverfolgbarkeit: Materialchargen und Verarbeitungsparameter, wie z. B. Lieferanten von Titanlegierungen und Drehzahlen von CNC-Maschinen, werden zu Dokumentationszwecken erfasst.

- Prozessvalidierung: Festlegung der Parameter beim 3D-Druck, wie z. B. Temperatur und Schichtdicke, um potenzielle Qualitätsschwankungen zu vermeiden.

- Dokumentenkontrolle: Alle Konstruktionsänderungen und Testergebnisse müssen protokolliert werden; Änderungen erfolgen nur nach Dokumentation.

Bei JS Precision wird Ihr Prototyp ab dem Moment Ihrer Bestellung erstellt. Wir arbeiten bereits in einem kontrollierten, ISO 13485-konformen System. Wenn Sie beispielsweise einen Prototyp für ein chirurgisches Instrument entwickeln, können wir Ihnen eine vollständige Dokumentation bereitstellen, einschließlich Materialzertifizierungen, Verarbeitungsprotokollen und Prüfberichten.

Diese Dokumente bilden eine solide Grundlage für FDA-Anträge, da sie direkt verwendet werden können.

Viele Kunden, die in der Vergangenheit eigene Prototypen anfertigten, dokumentierten diese Informationen nicht und gerieten dadurch um drei Monate in Rückstand, als die FDA im Rahmen des Zulassungsverfahrens eine solche Dokumentation verlangte. Unser Prototyp hingegen, mit vollständiger Dokumentation, bestand die Prüfung auf Anhieb.

Proaktives Risikomanagement bei der Entwicklung von Prototypen für Medizinprodukte

Nach Erfüllung der Norm ISO 13485 für Medizinprodukte wird das Risikomanagement wirksam. Risiken sind bei der Entwicklung von Prototypen für Medizinprodukte allgegenwärtig, beispielsweise solche im Zusammenhang mit Konstruktionsfehlern, Verunreinigungen bei der Herstellung und unsachgemäßer Anwendung. Nur durch die frühzeitige Identifizierung und Kontrolle von Risiken lassen sich Fehler bei Prototypen vermeiden.

Risikomanagementprozess basierend auf ISO 14971

Wir folgen dem Prozess „ Risiken identifizieren → Risikostufen bewerten → Kontrollmaßnahmen entwickeln“ und konzentrieren uns dabei auf Hochrisikothemen.

Beispielsweise listen wir während der Entwurfsphase die möglichen Risiken auf, wie etwa „unzureichende Festigkeit des Prototyps“ und „übermäßige Maßabweichung“, bewerten die Wahrscheinlichkeit ihres Auftretens und ihre Auswirkungen und konzentrieren uns zunächst darauf, die Probleme mit hoher Wahrscheinlichkeit und großen Auswirkungen zu lösen.

Drei praktische Schritte zur Risikokontrolle in der Prototypenphase

- Design-FMEA: Analysieren Sie mögliche Fehler, wie z. B. die Optimierung der Durchmessertoleranz von Schläuchen in Prototypen von Infusionssets.

- Fertigungs-FMEA: Werkzeugmaschinen regelmäßig reinigen, um Verunreinigungen zu vermeiden. Maße alle 2 Stunden prüfen.

- Benutzer-FMEA: Simulieren Sie Fehlgebrauch – zum Beispiel die unsachgemäße Handhabung von chirurgischen Pinzetten – und optimieren Sie das Griffdesign, um die Sicherheit zu verbessern.

Fallstudie: JS Precision trägt dazu bei, dass minimalinvasive chirurgische Instrumente eine Zeitersparnis von 75 % erzielen.

Nachdem nun viele Theorien und Methoden besprochen wurden, werde ich anhand eines realen Fallbeispiels demonstrieren, wie JS Precision Kunden bei der Lösung praktischer Probleme unterstützt.

Kundenbedürfnisse

Der Kunde ist ein Start-up-Unternehmen, das minimalinvasive chirurgische Instrumente entwickelt. Es sollte einen Prototyp eines handgeführten Instruments aus Titanlegierung entwickeln. Für dieses Instrument galten zwei entscheidende Anforderungen:

- Leichtgewicht: ≤50 g, leicht für Chirurgen, um einfach und kontinuierlich arbeiten zu können.

- Hohe Festigkeit: Zugfestigkeit ≥800 MPa , um ein Brechen während chirurgischer Eingriffe zu vermeiden.

Ein interner Kanal mit einem Durchmesser von nur 2 mm erfordert eine glatte, gratfreie Oberfläche, da sonst die Applikationsfunktion des Instruments beeinträchtigt würde. Der Kunde entwickelte diesen Prototyp für Tierversuche und die anschließende FDA-Zulassung (510(k)).

Zuvor hatte der Kunde andere Lieferanten kontaktiert, die jedoch nicht in der Lage waren, die komplexen internen Kanäle herzustellen. Dies führte zu einer einmonatigen Verzögerung und einem finanziellen Verlust von 5.000 US-Dollar. Daraufhin wandte er sich an JS Precision, dem wir eine dreistufige Lösung anboten.

Die dreifache Lösung von JS Precision

1. Erste Prototypentwicklung:

Schnelle Erstellung eines repräsentativen Modells eines komplexen Innenraumkonzepts mittels Metall-3D-Druck (Titanlegierungspulver), das in 3 Tagen fertiggestellt wurde. Bei der Überprüfung der Form und der Montage stellte sich heraus, dass die dünne Wand von 1 mm zu Verformungen neigte, und so wurde die Dicke auf 1,2 mm geändert.

2. Funktionale Prototypen erstellen:

Umstellung auf die Verwendung von 5-Achs-CNC-Bearbeitung, wobei der Hauptkörper aus TC4-Titanlegierungs-Stangenmaterial in einem Arbeitsgang gefräst wird , gewährleistet die Hochgeschwindigkeitsfrästechnologie eine Oberflächenrauheit Ra in den inneren Kanälen von ≤0,8 μm, wobei DFM zur Optimierung der Griffstruktur eingesetzt wird, während das Gewicht unter 48 g gehalten wird.

3. Unterstützung bei der Einhaltung von Vorschriften:

Erstellen Sie vollständige Materialzertifizierungen nach ASTM F136-Standard und Bearbeitungsaufzeichnungen, einschließlich Bearbeitungsparametern und Maßprüfberichten für jeden Schritt, in Übereinstimmung mit ISO 13485, um einen FDA-Antrag direkt zu unterstützen.

Endergebnisse

Der ursprüngliche Prototypenentwicklungszyklus von 6 Monaten konnte auf 1,5 Monate verkürzt werden, wodurch 75 % der Zeit eingespart wurden. Der erste funktionsfähige Prototyp bestand die Tierversuche erfolgreich, ohne dass zusätzliche Iterationskosten anfielen, und trieb den FDA-Zulassungsprozess direkt voran.

Möchten Sie bei der Entwicklung von Prototypen für Medizinprodukte Zeit und Kosten sparen? Kontaktieren Sie JS Precision und erfahren Sie, wie wir 3D-Druck mit CNC-Technologie kombinieren können, um eine maßgeschneiderte, effiziente Entwicklungslösung zu schaffen, die die Kosten für die Prototypenerstellung von Medizinprodukten im Rahmen hält.

Abbildung 4: Handgefertigte Knochenmühle aus Titanlegierung

Bereit für den Projektstart? So arbeiten Sie mit JS Precision zusammen.

Nachdem Sie die wichtigsten Aspekte der Prototypenentwicklung verstanden haben und bereit sind, ein Projekt zu starten, besteht Ihre Partnerschaft mit JS Precision aus nur vier einfachen und unkomplizierten Schritten:

1. Beratung und Anforderungsanalyse: Teilen Sie unserem Team die funktionalen Anforderungen, die Konformitätsstandards des Prototyps (FDA-Prototypenrichtlinien) und die Projektphase mit. Anschließend wird unser Team die Kernanforderungen herausarbeiten.

2. Design- und Prozessprüfung: Unsere Ingenieure geben Ihnen DFM-Empfehlungen für Ihr Design, bestimmen die geeignete Verarbeitungstechnologie – 3D-Druck, CNC-Bearbeitung oder Hybridverfahren – und erstellen einen vorläufigen Entwurf.

3. Fertigung und Qualitätsprüfung: Der Prototyp wird gemäß der Norm ISO 13485 gefertigt. Zur Sicherstellung der Qualität des Prototyps werden vollständige Maßprüfungen (mittels Koordinatenmessmaschine) und Leistungstests (z. B. Sterilitätstests) durchgeführt.

4. Lieferung und Support: Wir liefern den Prototyp und die vollständige Konformitätsdokumentation (Materialzertifizierungen, Verarbeitungsprotokolle, Inspektionsberichte) und bieten anschließenden Support wie Designoptimierung und iterative Verarbeitung.

Wir empfehlen, das Engineering-Team von JS Precision so früh wie möglich einzubinden, um frühzeitig DFM-Empfehlungen und Lösungen zur Kostenoptimierung zu erhalten und spätere Designänderungen zu vermeiden. Unsere umfassenden Engineering-Leistungen für Medizinprodukte-Prototypen begleiten Sie reibungslos vom Prototyp bis zur Serienproduktion.

Häufig gestellte Fragen

Frage 1: Müssen für die Prototypen der medizinischen Geräte und die Endprodukte die gleichen Materialien verwendet werden?

Nicht unbedingt, aber JS Precision empfiehlt die Verwendung von Materialien mit ähnlichen Eigenschaften oder solchen, die bereits zertifiziert sind , um gültige Testergebnisse und einen reibungslosen Übergang vom Prototyp zur Serienproduktion ohne Probleme im Zusammenhang mit dem Materialaustausch zu gewährleisten.

Frage 2: Muss ich die FDA-Anforderungen bereits in der Prototypenphase berücksichtigen?

Absolut. Die frühzeitige Einbeziehung von FDA-Richtlinien für Prototypen, wie z. B. Standards für die Entwicklung und Prüfung von Ergonomiefaktoren, kann spätere größere Designänderungen verhindern, was ein wichtiger Schritt zur Beschleunigung der Produkteinführung ist.

Frage 3: Bietet JS Precision außer Prototypen noch etwas anderes an?

Ja, unser gesamtes Leistungsspektrum reicht von der Prototypenentwicklung bis zur Pilotproduktion in Kleinserien, einschließlich DFM-Optimierung, Konformitätsdokumentation und der Integration von Massenproduktionsprozessen, die einen reibungslosen Übergang vom Konzept zum Markt gewährleisten.

Frage 4: Können 3D-gedruckte Prototypen für klinische Zulassungsanwendungen verwendet werden?

Ja, aber drei Bedingungen müssen erfüllt sein: Zertifizierung der Materialbiokompatibilität, Prozessvalidierung und vollständige Dokumentation. Die Dokumentation der CNC-gefrästen Prototypen von JS Precision ist in der Regel besser als die anderer Hersteller.

Frage 5: Wie sieht ein typischer Prototypenentwicklungszyklus für ein Medizinprodukt aus?

Die Entwicklungszeit variiert je nach Komplexität des Prototyps, Technologieauswahl und Anzahl der Iterationen und kann zwischen einigen Wochen und mehreren Monaten liegen. JS Precision nutzt Concurrent Engineering und eine effiziente Lieferkette, um die Entwicklungszeit zu minimieren.

Frage 6: Was sind die wichtigsten Überlegungen bei der Entwicklung von Prototypen implantierbarer Geräte?

Die drei wichtigsten Eigenschaften sind Biokompatibilität, langfristige mechanische Eigenschaften (einschließlich Dauerfestigkeit) und Sterilisierbarkeit. JS Precision unterstützt Sie bei der Auswahl der richtigen Materialien und Verfahren, um die Erfüllung dieser drei Anforderungen sicherzustellen.

Frage 7: Sind in der Kostenschätzung alle Nachbearbeitungs- und Inspektionsarbeiten enthalten?

Die Preisgestaltung bei JS Precision ist stets transparent. Alle Kosten, wie Reinigung, Entgraten, vollständige Inspektion und aseptische Bearbeitung, werden klar aufgeführt – ohne jegliche versteckte Gebühren.

Frage 8: Welcher wichtige Punkt wird bei der Auswahl des Lieferanten für den Prototyp des Medizinprodukts am häufigsten übersehen?

Es kommt auf das Qualitätssicherungssystem und die Dokumentationsfähigkeiten des Lieferanten an. Zwar ist die Herstellung ästhetisch ansprechender Teile wichtig, doch eine vollständige Konformitätsdokumentation zur Unterstützung der Registrierung ist für die spätere Bearbeitung des Antrags weitaus wichtiger.

Zusammenfassung

Die Entwicklung eines erfolgreichen Prototyps für ein Medizinprodukt ist keine Glücksfrage; es geht darum, Funktionalität, Konformität und Kosten in Einklang zu bringen und die richtige Technologie, die richtigen Materialien und die richtigen Partner auszuwählen.

Mit über 15 Jahren praktischer Erfahrung weiß JS Precision, dass die frühzeitige Planung der Einhaltung von Vorschriften, die Durchführung eines ordnungsgemäßen DFM (Design for Manufacturing) und die Kontrolle von Risiken die Entwicklung eines Prototyps vor den meisten Fallstricken bewahren können.

Handeln Sie jetzt und bringen Sie Ihre Ideen auf die direkte Erfolgsroute!

Senden Sie uns einfach Ihre CAD-Dateien zusammen mit Ihren ersten Anforderungen, und Sie erhalten innerhalb von 24 Stunden eine professionelle Lösung, die auch erste DFM-Vorschläge, einen Prozessfahrplan und ein transparentes Angebot enthält.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung und 3D-Druck .com/injection-molding">Spritzgießen, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com