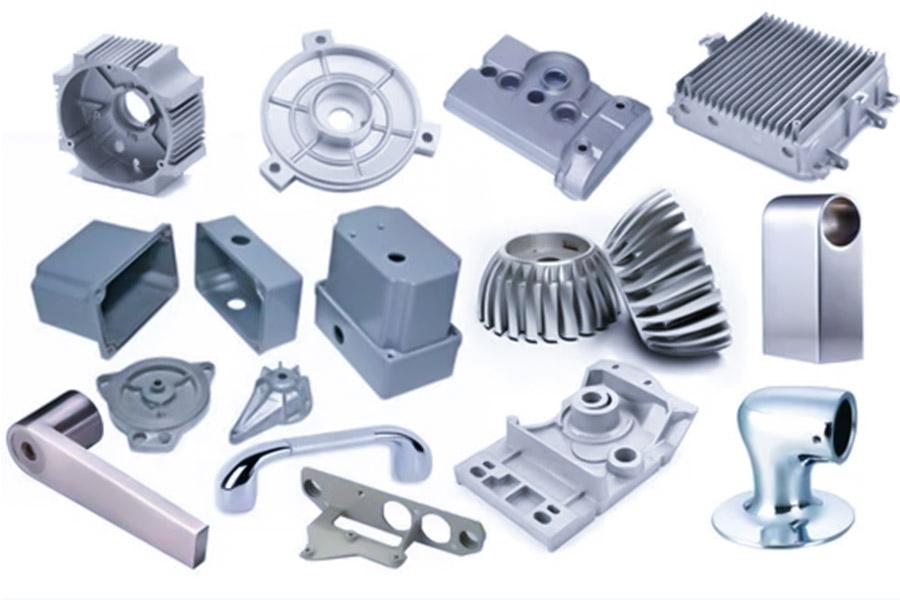

تخيّل الطائرة المسيّرة الفاخرة التي تحملها بين يديك، فهي خفيفة الوزن لكنها متينة للغاية، أو أجزاء محرك السيارة التي صممناها، والتي لا تزال تعمل بكفاءة عالية تحت درجات حرارة وضغط مرتفعين. الخطوة الأساسية وراء ذلك تُحدَّد في بداية المشروع: أيّ سبيكة معدنية اخترناها؟

في مجال الصب عالي الضغط ، تُعدّ المعادن الخفيفة، مثل الألومنيوم والزنك والمغنيسيوم، القوة الرئيسية المُستخدمة. فهي خفيفة الوزن وذات سيولة عالية، مما يجعلها مناسبة بشكل خاص لصب الأجزاء المعقدة والدقيقة بكفاءة. على الرغم من إمكانية صب الفولاذ والحديد في قوالب، إلا أنهما يُستخدمان عادةً في ظروف خاصة تتطلب متطلبات أكثر صرامة.

اختار الألومنيوم أو الزنك أو المغنيسيوم؟

هذا ليس قرارًا عشوائيًا على الإطلاق. لكل مادة خصائصها المميزة: يتميز المغنيسيوم بخفة وزن فائقة، ويتميز الزنك بمتانة فائقة، بينما يتميز الألومنيوم بتوازن نسبي في القوة ومقاومة الحرارة وقابلية المعالجة. باختيار المادة المناسبة، سيعتمد أداء المنتج على أسس متينة. أما إذا اخترت المادة الخاطئة، فقد تواجه الأجزاء مشاكل في القوة أو مقاومة الحرارة أو التشكيل، وهو أمر مكلف.

يُمكن القول إنّ اختيار المواد يُعدّ من أهمّ عوامل نجاح مشاريع الصب عالي الضغط. سأتحدث معكم اليوم عن نظرتنا لاختيار مواد الصب بالقالب في JS، وكيفية الإجابة على هذا السؤال المهمّ.

ملخص الإجابة الأساسية:

| نوع المادة | الميزة الرئيسية | أمثلة تطبيقية نموذجية | تكاليف المواد |

| سبائك الألومنيوم | أفضل أداء إجمالي (القوة، الوزن، التكلفة). | مكونات السيارات، غلاف الاتصالات 5G، الأدوات الكهربائية. | واسطة. |

| سبائك الزنك | أفضل دقة وأداء معالجة السطح. | موصلات دقيقة، أدوات الحمام، أجزاء زخرفية. | منخفضة (ولكن عالية الجاذبية النوعية). |

| سبيكة المغنيسيوم | أخف المعادن الهيكلية مع قدرة ممتازة على امتصاص الصدمات وتوفير الحماية. | غطاء الكمبيوتر المحمول، جسم الكاميرا، إطار الطائرة بدون طيار. | أعلى. |

ستجيب هذه المقالة على أسئلتك:

- في هذا الدليل، سأشارككم السبائك الثلاثة الأكثر استخدامًا في الصب تحت الضغط وخصائص المواد الخاصة بكل منها.

- بعد ذلك، دعونا نتحدث عن الدور الرئيسي الذي غالبًا ما يتم تجاهله: الفولاذ الخاص لقالب الصب عالي الضغط للألمنيوم.

- وأخيرًا، باستخدام حافظة جهاز طبي حقيقية، سنوضح كيف يمكن لاختيار المادة المناسبة أن يحسن أداء المنتج ويقلل التكاليف.

لماذا تثق بهذا الدليل؟ ملاحظات عملية من مهندسي JS في الخطوط الأمامية

عندما يتم تسليم رسم لأجزاء الصب المصنوعة من الألومنيوم عالي الضغط إلينا، سيبدأ فريق مهندسي المواد لدينا في JS تلقائيًا سلسلة من الاعتبارات الرئيسية:

- ما هي درجة الحرارة العالية التي يمكنها أن تتحملها؟

- هل هناك حاجة لحماية التداخل الكهرومغناطيسي؟

- هل تم تفجير السطح بالرمل وأكسدته أم تم طلائه فقط؟

لأننا في JS، ندرك أن الاعتبارات وراء اختيار سبيكة الألومنيوم A380 لمحركات السيارات وسبائك المغنيسيوم AZ91D لهياكل الطائرات بدون طيار مختلفة تمامًا. يؤثر اختيار الفولاذ المصبوب وطرق المعالجة الحرارية لأدوات صب الألومنيوم عالي الضغط بشكل مباشر على قدرة القوالب باهظة الثمن التي يستثمرها العملاء على إنتاج مئات الآلاف أو حتى ملايين المنتجات عالية الجودة بشكل مستقر.

أتذكر عميلاً كان يصنع معدات إلكترونية بحرية. استخدم تصميمه الأولي غلافًا من سبائك الألومنيوم، ولكنه كان يعاني دائمًا من مشاكل في بيئة رذاذ الملح. بعد التحليل، غيّرنا المادة من الألومنيوم إلى سبيكة زنك خاصة. لم نكتفِ بتغيير المادة، بل حسّنا أيضًا تصميم القالب. بفضل السيولة الممتازة واللمسة النهائية الممتازة لسبائك الزنك، تضاعفت قدرة المنتج على مقاومة تآكل رذاذ الملح ثلاث مرات!

والأفضل من ذلك، أن سبائك الزنك تتميز بتأثير طلاء كهربائي جيد، مما يُغني مباشرةً عن عملية الطلاء الثانوي المكلفة، وقد انخفضت تكلفة الوحدة بنسبة 15%. "فهم" خصائص المواد هو العمل اليومي لفريقنا الهندسي في JS.

يتمتع جميع الأعضاء الرئيسيين في فريق JS بخبرة في هندسة المواد أو المجالات ذات الصلة، بمتوسط خبرة يزيد عن عشر سنوات في صناعة الصب عالي الضغط. لا نخدم عملاءً كبارًا في قطاعات مثل السيارات والاتصالات فحسب، بل نقدم أيضًا حلولًا مادية للعديد من المشاريع الدقيقة في المجالين الطبي والفضائي.

على سبيل المثال، ساعدنا أحد عملائنا في تحسين تصميم قالب قطعة صب سبائك الألومنيوم عالية الضغط. ومن خلال اتباع نظام محدد لأدوات صب سبائك الألومنيوم عالية الضغط وعملية المعالجة الحرارية، زاد عمر القالب بنسبة 40%، مما خفض تكلفة القطعة بشكل كبير على العميل.

ندمج بيانات المشاريع من هذا النوع بانتظام في قاعدة معارفنا الداخلية لضمان استناد توصياتنا دائمًا إلى أحدث النتائج العملية. باختيارك JS، ستحصل على شريك يتمتع بفهم عميق للمواد والعمليات، ويلتزم بتقديم أقصى قيمة لك.

"أنا أتفق مع كلمات هربرت هولومان: في أي تصميم هندسي، يشكل اختيار المواد الأساس لـ 80٪ من أداء المشروع بأكمله، ويحدد حدود الإمكانية."

إن المعلومات والقطع المشتركة في هذا الدليل ليست نظريات فارغة، بل هي كلها خبرة عملية تراكمت لدينا بجوار آلات الصب بالقالب ذات درجات الحرارة العالية، وفي غرف الاختبار الدقيقة، ومن خلال عدد لا يحصى من المحاولات والأخطاء والنجاحات.

النظام 1: مواد الأجزاء - الشكل النهائي لمنتجك

بصفتي مهندسًا في JS، أتعامل مع هذه المواد المعدنية يوميًا. فهي بمثابة شركاء بشخصيات مختلفة، وهي التي تحدد في النهاية مظهر المنتج وقدراته بين يديك. سأشارككم أدناه مواد الصب عالية الضغط الثلاثة الأكثر استخدامًا:

سبائك الألومنيوم - القوة الرئيسية الشاملة

سبائك الألومنيوم هي الأكثر استخدامًا في الصب بالقالب، لما تتميز به من أداء عام ممتاز، فهي متينة وخفيفة الوزن، ومقاومة للصدأ، وموصلة حرارية جيدة، وتكلفتها معقولة نسبيًا.

الدرجات الشائعة الاستخدام هي A380 وA360 وADC12، وتتميز بسيولة جيدة. تخيلوا، تحت ضغط عالٍ، أنها تملأ كل زاوية من قالب صب الألومنيوم عالي الضغط بسرعة وسلاسة فائقة، وهي مناسبة بشكل خاص للصب عالي الضغط، وعملية النمذجة السريعة.

ما هي جوانبها القوية؟

أهم ميزة هي خفة وزنها وقوتها، وتبديدها الجيد للحرارة، وقدرتها على تحمل درجات حرارة عالية. كما هو الحال في أجزاء من هيكل محرك السيارة وعلبة التروس، بالإضافة إلى أجزاء محطة قاعدة الجيل الخامس التي تحتاج إلى تبديد حرارة، وحتى في هيكل العديد من الأدوات الكهربائية، يمكن استخدام أجزاء صب سبائك الألومنيوم عالية الضغط. يجب أن تكون شركة صب عالية الضغط ممتازة على دراية بخصائص سبائك الألومنيوم.

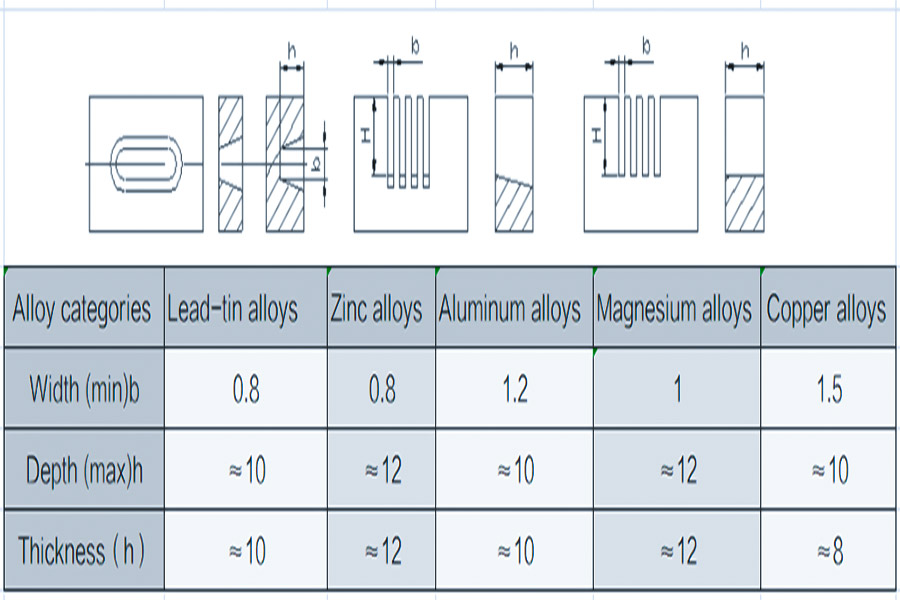

سبائك الزنك - الدقة وخبير السطح

تكمن قوة سبائك الزنك في تصنيع القطع بدقة عالية ومتطلبات مظهر عالية. تتميز بنقطة انصهار منخفضة وسيولة ممتازة، مما يسمح لها بالحفر في الهياكل الرقيقة والمعقدة ذات الجدران الرقيقة في القالب، كما أنها أقل عرضة للتآكل، مما يسمح باستخدام القالب لفترة أطول.

- الدرجات المستخدمة بشكل شائع: Zamak 3، Zamak 5، ZA-8.

- ميزتها الأساسية هي دقة أبعادها وتشطيب سطحها الممتاز، مما يجعلها مناسبة جدًا للمعالجات اللاحقة، مثل الطلاء الكهربائي والرش. كما تتميز بقدرتها على حجب بعض التداخلات الكهرومغناطيسية (EMI/RFI) بشكل طبيعي.

- التطبيقات النموذجية: مقابض أبواب السيارات، وأدوات الحمام، وأغطية المقابس والمقابس الدقيقة في المنتجات الإلكترونية، ورؤوس السحابات والشعارات الزخرفية المختلفة.

سبائك المغنيسيوم - ملك الوزن الخفيف

لماذا هو الأخف وزنًا؟ إنه أخف المعادن الهيكلية شيوعًا، أخف بحوالي ٣٣٪ من الألومنيوم وحوالي ٧٥٪ من الفولاذ!

- الدرجات الشائعة: AZ91D، AM60B هي السائدة.

- مزاياه الرائعة: جوهره خفيف الوزن! خفيف للغاية. كما يتميز بميزة فريدة، وهي امتصاص جيد للطاقة والصدمات، ودرع كهرومغناطيسي قوي.

- لذلك، بالنسبة لأولئك الذين يسعون إلى الخفة القصوى ونحافة أغلفة الكمبيوتر المحمول، وأجسام الكاميرا المتقدمة، وإطارات الطائرات بدون طيار، والهيكل داخل عجلة القيادة في السيارة، وقوس لوحة القيادة، والذي يجب أن يكون خفيفًا وقويًا بعض الشيء، فإن سبيكة المغنيسيوم هي الخيار الأول.

الألومنيوم والزنك والمغنيسيوم هي المواد الرئيسية الثلاث المستخدمة في الصب بالقالب ، ولكل منها خصائصها الخاصة. تتميز سبائك الألومنيوم بتعدد استخداماتها ومتانتها، بينما تتميز سبائك الزنك بالدقة والجمال، وتتميز سبائك المغنيسيوم بخفة الوزن الفائقة. يكمن سر اختيار أفضل حلول الصب عالي الضغط في مطابقة خصائص المواد لمتطلبات المنتج.

في JS، نركز على فهم خصائص هذه المواد، ونساعدك في اختيار الحل الأنسب لعملية الصب عالي الضغط. نحسّن الأداء والتكلفة. إذا كانت لديك أي أسئلة حول اختيار المواد لمشروع الصب بالقالب، فلا تتردد في التواصل معنا . نحن دائمًا على استعداد لاستخدام المعدن الأنسب لصبّ الميزة التنافسية الأساسية لمنتجك.

النظام 2: مادة القالب - البطل وراء دقة الصب

الآن، دعوني أتعمق في العوامل الرئيسية وراء نجاح عملية صبّ الضغط العالي، وخاصةً صبّ الألمنيوم عالي الضغط - مواد القوالب. فهو يُحدد مباشرةً دقة القطع وعمر القوالب. يجب أن تكون مجموعة القوالب قادرة على تحمّل آلاف أو حتى عشرات الآلاف من مرات التآكل العنيف للمعدن المنصهر عالي الحرارة، وقوة تثبيت هائلة لضمان ثبات الأبعاد، ومنع التشقق، ومنع التشوه. ويرتبط هذا ارتباطًا مباشرًا بعائد استثمارك في القالب.

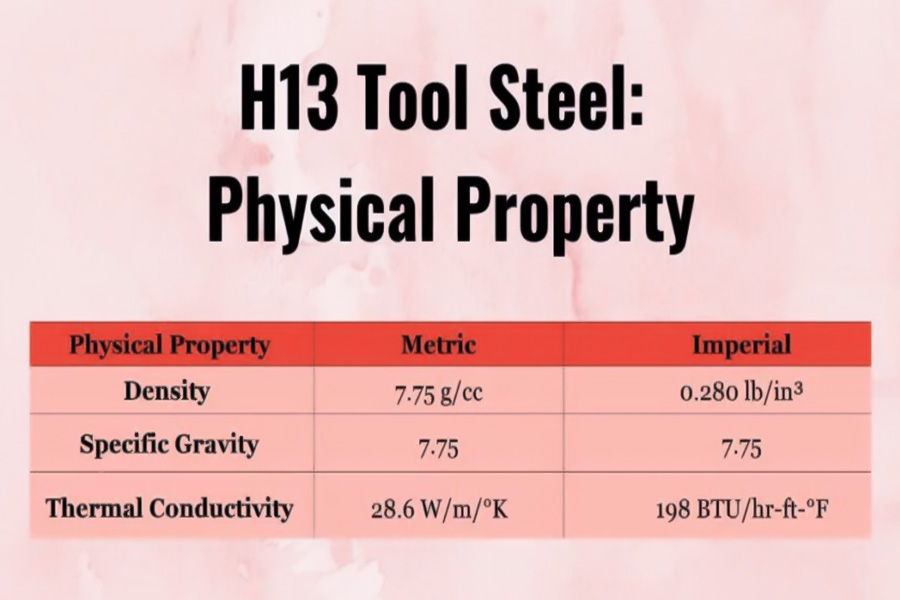

الفولاذ القالب: دعم القلب تحت درجة حرارة عالية وضغط مرتفع

بيئة عمل قالب الصب قاسية للغاية: إذ يجب أن يتعرض للتآكل المتكرر بغلي المعدن المنصهر عند درجة حرارة حوالي 700 درجة مئوية (أو أعلى)، ويجب أن يتحمل مئات أو حتى آلاف الأطنان من قوة التثبيت. في هذه البيئة، يلين الفولاذ العادي أو يتشوه أو يتشقق بسرعة.

ما هي المواد التي نختارها عادة؟

يُعدّ فولاذ H13 بلا شكّ عنصرًا أساسيًا في هذه الصناعة. فهو يتمتّع بثلاث خصائص ممتازة:

- قوة ممتازة في درجات الحرارة العالية: عند درجات حرارة عالية تزيد عن 600 درجة مئوية، لا يزال بإمكانها الحفاظ على صلابة وقوة كافية لمقاومة تآكل سائل الألومنيوم والتشوه الناجم عن الضغط.

- صلابة كافية: قدرة قوية على مقاومة الشقوق الناتجة عن دورات التسخين والتبريد المتكررة.

- توازن جيد: درجات شاملة عالية في الصلابة والمتانة ومقاومة التعب الحراري، ومتينة، وفعالة من حيث التكلفة نسبيًا.

يجب أن تحتوي أداة صب الألومنيوم عالية الضغط، الموثوقة والمتينة، على هيكل أساسي من فولاذ عالي الأداء، مثل H13، لقوالب العمل الساخن. هذا هو الضمان الأساسي لعمر القالب الطويل.

طلاء القالب: تحسين قدرة الحماية

الفولاذ الجيد وحده لا يكفي. سائل الألومنيوم عالي الحرارة يلتصق بالقالب بسهولة (خاصةً قوالب صب الألومنيوم عالية الضغط)، مما يؤدي إلى ظهور سلسلة من المشاكل على سطح القالب، مما يؤدي إلى:

- عيوب سطحية جزئية (الإجهاد، الالتصاق).

- من الصعب إزالة القالب، مما يؤدي إلى إطالة وقت الإنتاج.

- فشل العفن المبكر.

يتطلب هذا استخدام طلاءات عالية الأداء لتشكيل طبقة واقية فائقة الصلابة ومقاومة للتآكل ومنخفضة الاحتكاك وخاملة كيميائيًا على سطح الفولاذ القالب.

التكنولوجيا السائدة هي طلاء PVD: يمكن لهذه التكنولوجيا "طلاء" طبقة رقيقة من المواد الخاصة بدقة على سطح القالب.

ما هو الطلاء المستخدم عادةً؟ يعتمد ذلك على الاحتياجات:

- نتريد التيتانيوم (TiN): ذهبي اللون، متعدد الاستخدامات، يعمل بشكل أساسي على تحسين صلابة السطح ومقاومة التآكل، مما يجعل القالب أكثر متانة.

- نتريد الكروم (CrN): فضي-رمادي: يتميز بمقاومة ممتازة لالتصاق سبائك الألومنيوم المصهور! وهو مناسب بشكل خاص لصب سبائك الألومنيوم عالي الضغط، حيث يمنع التصاق سائل الألومنيوم بالقالب بفعالية، مما يوفر الجهد والوقت، ويقلل التآكل بشكل أكبر.

ما مدى وضوح تأثير الطلاء؟

| مؤشر الأداء | فولاذ القالب غير المطلي | فولاذ القالب المطلي بالنيتروجين | قوالب فولاذية مطلية بـ CrN | تأثير الرفع |

| صلابة السطح (HV) | حوالي 500. | حوالي 2300. | حوالي عام 1800. | زيادة بمقدار 3-4 مرات. |

| مقاومة التآكل | مرجع. | زيادة بمقدار 5-10 مرات. | زيادة بمقدار 3-8 مرات. | إطالة العمر بشكل كبير. |

| مضاد التصاق سائل الألومنيوم | مرجع. | تحسن معتدل. | تحسن كبير. | CrN الأمثل. |

| معامل الاحتكاك | مرجع. | تخفيض بنسبة 30-50%. | تخفيض بنسبة 40-60%. | إزالة القالب بسلاسة. |

المصدر: ASM International - دليل معالجة الترسيب الفيزيائي للبخار (PVD).

إذا لم يكن القالب مصنوعًا جيدًا، فمهما كان تصميم القطعة جيدًا، فسيكون عديم الفائدة. القالب الجيد = فولاذ مصبوب ساخن (H13 هو النواة) + طلاء (مقاوم للتآكل من TiN، وألومنيوم CrN غير لاصق).

في JS، ندرك أن الاختيار الصحيح لمادة القالب والاستخدام الأمثل لهما علاقة مباشرة بعمر القالب وجودة القطعة، وبالتالي التكلفة. قوالب الصب بالقالب باهظة الثمن، فلا تدع عيوب المواد تعيقك. هل لديك أي أسئلة حول القالب؟ نرحب بنقاشك معنا بعمق، ونتعاون معًا لتحسين الحل لضمان حصولك على أقصى عائد على استثمارك في القالب.

تحليل حالة قتالية فعلية: اختيار أفضل مادة للهيكل لأجهزة المسح الطبي المحمولة

تُشكّل الأجهزة الطبية المحمولة التي يستخدمها الأطباء تحديًا كبيرًا في تصميمها! يجب أن تكون خفيفة الوزن بما يكفي ليتمكن الأطباء من حملها لفترة طويلة دون تعب، ومتينة بما يكفي لعدم كسرها إذا سقطت على الأرض. والمفتاح هو حماية المكونات الإلكترونية الدقيقة بداخلها بإحكام، ومنعها من التداخل مع الإشارات الكهربائية الخارجية المتداخلة.

تحدي العميل: صنع غلاف خفيف الوزن وقوي ومقاوم للتداخل الكهرومغناطيسي للأجهزة الطبية

شركة ناشئة في مجال التكنولوجيا الطبية تعاوننا معها صممت جهازًا محمولًا ممتازًا للموجات فوق الصوتية، وكانت جاهزة لإنتاج غلافه بكميات كبيرة. واجهوا مشكلة:

- الطريقة الأولى - التصنيع باستخدام الحاسب الآلي : كانت الدقة مطابقة للمعايير ولكن تكلفة التصنيع كانت مرتفعة للغاية، مما أثر على القدرة التنافسية النهائية للتسعير للمنتج.

- الطريقة الثانية - حقن البلاستيك: لم تكن القوة كافية، ومن أجل منع التداخل الكهرومغناطيسي (EMI)، كان لا بد من رش طبقة إضافية من الطلاء الموصل، وهو أمر مكلف ومزعج.

- الطريقة الثالثة - محلول سبائك الألومنيوم (A380): على الرغم من دراسة طريقة صب الألومنيوم تحت الضغط العالي، إلا أنها كانت بالفعل أقوى بكثير من البلاستيك، إلا أنها كانت لا تزال ثقيلة بعض الشيء عند الاستخدام، وكانت يدا الطبيب تُصابان بألم بعد استخدامها لفترة طويلة. كان أداءها مانعًا للتداخل الكهرومغناطيسي، ولكن كان لا بد من تقوية تصميمها، وهو ما لم يكن مثاليًا.

حلول JS: من الألومنيوم إلى المغنيسيوم، خطوة واحدة في كل مرة!

قام فريقنا بتحليل دقيق لاحتياجات العميل الأساسية: خفة فائقة ومقاومة طبيعية للتداخل. هذا دفعنا فورًا إلى التفكير في نقاط قوة سبائك المغنيسيوم.

قدّمنا لعملائنا اقتراحًا جريئًا: لا تستخدموا سبائك الألومنيوم، بل جرّبوا سبائك المغنيسيوم (AZ91D)! والسبب وجيه جدًا:

- اختراق خفيف الوزن: الهيكل النهائي أخف بنسبة 33% من تصميم سبيكة الألومنيوم الأصلي، مما يقلل بشكل فعال من تعب الأطباء بعد العملية طويلة الأمد.

- حماية داخلية من التداخل الكهرومغناطيسي: سبيكة المغنيسيوم بحد ذاتها تُعدّ عازلًا ممتازًا للتداخل الكهرومغناطيسي! باستخدامها كغلاف، لا حاجة لرشّ طلاء إضافي أو تصميم هيكلي خاص، كما أنها تجتاز بسهولة معايير التوافق الكهرومغناطيسي للمعدات الطبية، مثل IEC 60601.

- تكامل التصميم: نستفيد من مزايا الصب عالي الضغط لصب الهيكل الداخلي الذي كان يتطلب في الأصل تجميع عدة أجزاء مباشرة على الهيكل دفعة واحدة. كما نوفر خطوات التجميع، ونخفض الوزن بشكل أكبر، ونخفض التكلفة بشكل طبيعي.

مقارنة بين تأثيرات الحلولين:

| المؤشرات الرئيسية | الخطة الأصلية (سبائك الألومنيوم A380) | مخطط JS (سبيكة المغنيسيوم AZ91D) | تحسين التأثير |

| وزن القشرة | القيمة المرجعية. | تخفيض بنسبة 33%. | تقليل التعب التشغيلي بشكل كبير. |

| قدرة الحماية من التداخل الكهرومغناطيسي | الامتثال الأساسي (يحتاج إلى تعزيز). | ممتاز جوهريًا، لا يحتاج إلى أي تحسين. | توفير في تكاليف طلاء الحماية/التصميم الهيكلي. |

| التعقيد الهيكلي | تجميع متعدد المكونات. | صب القالب المتكامل. | تقليل المكونات وتبسيط التجميع وخفض التكاليف وزيادة الكفاءة. |

| سعر الوحدة للمواد | - | تكلفة المواد عالية | تخفيض التكلفة الشاملة بنسبة 12٪. |

النتائج: تحقيق اختراق مزدوج في الأداء والتكلفة

بمجرد تصنيع المنتج، انبهر العملاء والأطباء به! هيكله خفيف كالبلاستيك تقريبًا، ومريح وموثوق للإمساك به في اليد. وقد أصبح هذا من أهم مميزاته.

إنجازات المشروع:

- تم تقليل وزن المنتج بأكمله بنسبة 25%، مما يحسن تجربة المستخدم والقدرة التنافسية.

- يتم تقليل التكلفة الإجمالية للقطعة الواحدة بنحو 12٪، وتأثير التخلص من طلاء الحماية وتبسيط التجميع طغى على السعر المرتفع لوحدة مادة سبائك المغنيسيوم نفسها.

- لقد اجتاز الحل المادي جميع اختبارات الاعتماد في وقت واحد، وتم إصدار المنتج قبل ثلاثة أشهر من الموعد المخطط له في الأصل.

لا يعتمد اختيار المواد على غلاء سعر الوحدة، بل على ملاءمتها التامة لظروف استخدام المنتج وإبراز جميع خصائصه. وهذه الحالة خير دليل: ظاهريًا، تبدو سبائك المغنيسيوم أغلى من الألومنيوم المصبوب عالي الضغط، لكن خفة وزنها، ومقاومتها الطبيعية للتداخل، وتصميمها البسيط، كل ذلك يجعل المنتج أفضل.

"إذا كنت أيضًا قلقًا بشأن الأداء أو الوزن أو تكلفة هيكل الجهاز، فلا تركز فقط على الحلول التقليدية، دعنا نتحدث ونرى ما إذا كان حل مادة JS الخاص بنا قادرًا على تحقيق اختراقات غير متوقعة!"

الأسئلة الشائعة - إجابات على المزيد من أسئلتك حول مواد الصب بالقالب

ما هي مواد الصب ذات الضغط العالي الأكثر استخدامًا؟

في مجال صب القوالب عالي الضغط الذي نتعامل معه يوميًا، تُعدّ سبائك الألومنيوم بلا شكّ من أهمّ العناصر، وخاصةً نماذج مثل A380 وADC12. تتميز هذه السبائك بأداء متوازن وموثوق، وسلاسة صبّ ممتازة، ومتانة كافية، بالإضافة إلى سعرها المناسب. ولذلك، تُصنع تسعة من كل عشرة سبائك صبّ في السوق من هذا النوع من سبائك الألومنيوم.

لماذا لا يمكن استخدام الفولاذ في الصب تحت الضغط العالي؟

هذه نقطة شائعة بالفعل. تكمن المشكلة الأساسية في ارتفاع درجة انصهار الفولاذ. عادةً ما يحتاج الفولاذ المنصهر إلى تسخين يتراوح بين 1400 و1500 درجة مئوية لينصهر، وفولاذ القوالب الذي نستخدمه في الصب تحت الضغط العالي لا يتحمل هذه درجات الحرارة العالية جدًا.

تخيل: يُضغط الفولاذ المنصهر الساخن في القالب بسرعة عالية، مما يؤدي إلى ذوبان القالب نفسه أو تعرضه لضرر بالغ، ويستحيل معه إنتاجه بشكل مستقر. لذلك، تُعدّ عملية الصب عالي الضغط مناسبة بشكل طبيعي للمواد ذات درجات الانصهار المنخفضة، مثل المعادن غير الحديدية كالألومنيوم والمغنيسيوم والزنك.

هل تحتاج القوالب المصبوبة نفسها إلى طلاء؟

يعتمد ذلك على مكان استخدامها. على الرغم من أن أجزاء الألومنيوم المصبوبة بالضغط العالي تتميز بأداء جيد، إلا أنها غالبًا ما تحتاج إلى معالجة سطحية لتلبية احتياجات مختلفة.

- على سبيل المثال، إذا كنت ترغب في ألوان متنوعة أو مقاومة أفضل للعوامل الجوية، فسنقوم بطلائها بالمسحوق. أما إذا كنت ترغب في مقاومة التآكل أو تحسين مظهرها، فإن الأكسدة الأنودية خيار جيد أيضًا.

- تُعدّ مصبوبات الزنك أكثر ملاءمةً للطلاء الكهربائي، مثل طلاء الكروم والنيكل، لما تُنتجه من تأثيرات مرآة رائعة، بالإضافة إلى مقاومتها الفائقة للتآكل. لذلك، يعتمد إضافة الطلاء من عدمه على البيئة التي ستواجهها القطعة، وعلى الأداء أو المظهر الإضافي المطلوب.

ملخص

أعمل في مجال الصب عالي الضغط منذ أكثر من عشر سنوات، وأعلم أن اختيار المواد ليس بالأمر السهل، كأن تختار معدنًا عشوائيًا. إنها تقنية حقيقية! تكمن قوتها في ضرورة بناء مجموعة متكاملة من مواد السبائك + فولاذ القالب + تركيبات معالجة الأسطح لتلبية الاحتياجات المحددة لمنتجك.

إن فهمك الكامل لهذا المزيج هو مفتاح الفارق بين أفضل شركة صب عالي الضغط ومصانع المعالجة التقليدية. باختيارك الشركة المناسبة، ستضمن جودة أداء أجزائك وعمرها الافتراضي وتكلفتها!

اتخذ الإجراء، لا تتردد!

لا تُضيّع وقت التطوير الثمين في التجربة والخطأ! مشروعك يستحقّ حلاًّ مثاليًا. دع فريق هندسة جافا سكريبت لدينا يقدّم لك دعمًا شاملًا:

- تقييم متعمق لاحتياجات منتجك.

- باستخدام مكتبتنا الغنية من المواد وبيانات العملية، سنقوم بتطوير حل مخصص لك.

- من خلال اختيار المواد الأولية، سنحمي استثمارك في القالب واستقرار الإنتاج الضخم على المدى الطويل.

يرجى تحميل رسوماتكم للحصول على تقرير عرض أسعار واضح. في هذا التقرير، لا يمكنك الاطلاع على السعر فحسب، بل والأهم من ذلك، على اقتراحات JS الاحترافية ومنطقها الداعم لاختيار المواد الرئيسية.

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة JS . لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة Longsheng. تقع مسؤولية طلب عرض أسعار للقطع على عاتق المشتري. حدد المتطلبات الخاصة لهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS

JS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص واسع النطاق، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية JS، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com