قرار عند نقطة الانهيار: إما أن تقوم بتصنيع ناقل حركة لسيارة سباق ستتعرض لصدمات وتآكل هائلين، أو تقوم بصناعة أثاث فناء جميل لمطعم على الشاطئ والذي سيتحمل ضربات الهواء المالح على مدار العام.

الفولاذ هو المادة المُفضّلة لديك في كلتا الحالتين، ولكن البدائل ستكون متناقضة تمامًا - الفولاذ السبائكي، وهو الأفضل في المتانة، أو الفولاذ المقاوم للصدأ ، وهو الأفضل في مقاومة التآكل؟ هذه مشكلة قديمة أزعجت العديد من المصممين والمهندسين. والإجابة ليست ببساطة "نعم" أو "لا"، بل هي توازن دقيق بين الأداء والبيئة والتكلفة.

يُحلل هذا الكتاب التباين بين الاثنين من أكثر من منظور، مثل التركيب والأداء. وبالاستناد إلى خبرة JS ودراسات الحالة، سيجعلك هذا الكتاب خبيرًا في تقنيات اختيار المواد العلمية، ويحل ألغاز اختيارها.

ملخص الإجابة الأساسية

| الأبعاد المقارنة | سبائك الفولاذ | الفولاذ المقاوم للصدأ |

| المهمة الأساسية | السعي إلى أقصى قدر من القوة | حماية الجمال الخالد |

| تعبير | الكربون (C)، والمنجنيز (Mn)، والكروم (Cr)، والموليبدينوم (Mo)، والفاناديوم (V)، وغيرها لتعزيز الخواص الميكانيكية. | يحتوي على نسبة عالية من الكروم (Cr) (≥10.5%) والنيكل (Ni) والموليبدينوم (Mo) والتي تضاف عادة لتشكيل فيلم التخميل. |

| أداء | قوة عالية جدًا، وصلابة، ومقاومة للتآكل، وصلابة (بعد المعالجة الحرارية). | مقاومة ممتازة للتآكل، ومقاومة للحرارة، والنظافة، والجمال. |

| كعب أخيل | قابل للتآكل، ويتطلب حماية السطح (الرش، والطلاء الكهربائي). | قوة منخفضة/صلابة (أوستنيتية)، تكلفة عالية، وميل قوي للتصلب بالعمل. |

| المعالجة الحرارية | يزيد الأداء بشكل كبير من خلال التبريد والتهدئة. | يستخدم في المقام الأول لزيادة مقاومة التآكل (معالجة المحلول) أو لزيادة القوة جزئيًا. |

| قابلية التصنيع | قابلية التصنيع جيدة (ملدنة). | صلبة (خاصة بالنسبة للأنواع الأوستنيتية)، عالية اللزوجة، وسهلة التآكل بسبب الأدوات. |

| متمركز حول التكلفة | تكلفة المواد منخفضة نسبيًا، مع اعتبار تكاليف المعالجة السطحية اللاحقة بمثابة الاعتبارات الأساسية. | يجب أن تكون تكلفة المواد مرتفعة (بسبب استخدام المعادن الثمينة مثل النيكل والموليبدينوم)، ولكنها خالية من الصيانة. |

| التطبيقات العامة | ناقل الحركة في السيارات، مسارات الخزانات، خطافات الرافعات، قوالب الأدوات. | المعدات الطبية، وأجهزة المطبخ، والمفاعلات الكيميائية، والجدران المعمارية. |

لماذا تعتمد على هذا الدليل؟ خبرة JS في اختيار سبائك الفولاذ

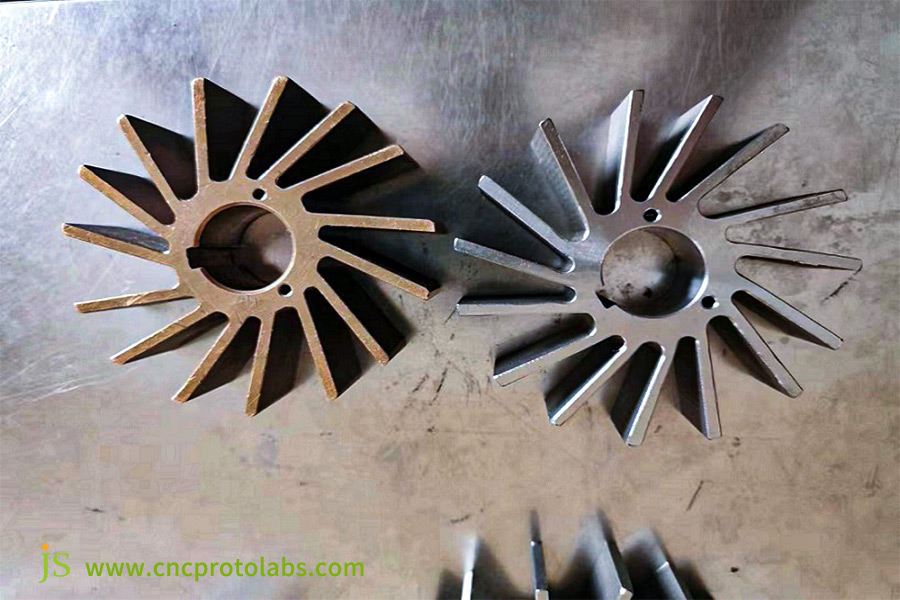

تتمتع شركة JS بخبرة ميدانية طويلة في مجال صب المعادن وتطبيقات الفولاذ. تخصصنا في تعديل أسنان جرافات الحفارات وبطانات الكسارات لصناعة الآلات الثقيلة، وإنتاج مكونات ناقل الحركة عالية القوة لصناعة السيارات. لدينا خبرة واسعة في تحسين قوة ومتانة الفولاذ السبائكي.

في قطاع صب الفولاذ المقاوم للصدأ، ننتج مكونات نقل مقاومة لمياه البحر من الفولاذ المقاوم للصدأ 304 لآلات الأغذية وأجزاء مقاومة للتآكل من الفولاذ المقاوم للصدأ 316 لآلات البحرية الساحلية، ونوفر خدماتنا لأكثر من 200 شركة.

هذا الدليل مُكتَسَبٌ من خبرتنا في تصنيع سبائك الفولاذ والمعادن المصبوبة حسب الطلب. وهو مُدعَّمٌ بدراسات حالة وإحصاءات، مما يجعله دليلاً موثوقًا.

تتمتع JS بخبرة واسعة في تصنيع صب المعادن حسب الطلب، ويمكنها تلبية متطلبات استخدامات الفولاذ في جميع الصناعات بدقة. هل تحتاج إلى قطع صب معدنية مخصصة؟ نرحب باستفسارك. سنقدم لك مساعدة احترافية ونساعدك في عملية الطلب لاختيار المادة المناسبة.

فك تشفير الجينات: كيف يحدد التكوين المصير؟

لقد أثبتت ممارسة JS أن الاختلافات في الأداء بين الفولاذ المقاوم للصدأ والفولاذ السبائكي تكمن في تركيبهما - التركيب هو "جين" يحدد "مصير" الأداء.

"صيغة القوة" للصلب السبائكي

يستخدم الفولاذ الكربوني كأساس له، ويضيف عناصر مختلفة لتعزيز الأداء، على النحو التالي:

- الكربون: يعتبر محتوى الكربون بنسبة 0.3% - 0.5% مناسبًا لأعمدة العمود المرفقي في تطبيقات السيارات، حيث يوفر مزيجًا من القوة والصلابة.

- المنجنيز: بمحتواه الذي يتراوح بين 1.2% - 1.6%، فإنه يوفر مقاومة فائقة للتآكل والاستخدام في بطانات الكسارة.

- الكروم: بإضافة 2% - 5%، فإنه يحسن مقاومة التآكل وهو مناسب للخدمات المسببة للتآكل بشكل خفيف.

- البورون: يحتوي على نسبة تتراوح بين 0.001% و0.005%، مما يحسن قابلية التصلب بشكل كبير، ويوفر زيادة في التوحيد في القوة بعد المعالجة الحرارية.

"رمز مقاومة التآكل" للفولاذ المقاوم للصدأ

المكون الرئيسي هو الكروم ≥ 11٪، والذي تضاف إليه مكونات أخرى لتلبية درجات مختلفة:

- الفولاذ المقاوم للصدأ 304: يحتوي على 18% كروم و8% نيكل. يحمي طلاء أكسيد الكروم هذا من تآكل عصارة الطعام، ويُستخدم عادةً في أنابيب معدات الأغذية.

- الفولاذ المقاوم للصدأ 316: بما في ذلك 2%-3% إضافية من الموليبدينوم، فإنه يوفر مقاومة إضافية ضد التآكل في مياه البحر والمحاليل الحمضية، مما يجعله أكثر ملاءمة لمكونات المعدات في المواقف الساحلية.

- الفولاذ المقاوم للصدأ المارتنسيتي 410: يحتوي على 11%-13% من الكروم، والذي يمكن أن يوفر مقاومة للتآكل والصلابة، وبالتالي فهو مناسب لأنوية الصمامات.

شركة JS متخصصة في مجال صب المعادن ، ولديها القدرة على إنتاج مكونات عالية الجودة من الفولاذ السبائكي والفولاذ المقاوم للصدأ، وفقًا لمتطلبات التركيب المختلفة. إذا كنتم بحاجة إلى قطع صب معدنية مصممة خصيصًا لكم، فلا تترددوا في التواصل معنا، وسنقدم لكم منتجات تلبي متطلباتكم من حيث الأداء.

الآس مقابل الآس: مقارنة مباشرة بين خصائص الأداء الرئيسية

اختلافات التركيب تؤدي إلى اختلافات في الأداء. تُقارن المقارنة أدناه القوة والصلابة ومقاومة التآكل والمتانة لمساعدتك على تصور سيناريوهات توافقها بشكل أفضل.

أمثلة على أداء درجات الفولاذ المختلفة:

- الفولاذ السبائكي (40CrNiMoA): قوة شد تصل إلى 1200 ميجا باسكال كحد أقصى وصلابة 35-40 HRC ويستخدم على نطاق واسع في صنع أعمدة نقل الآلات الثقيلة.

- الفولاذ المقاوم للصدأ (316L): تبلغ قوته الشد حوالي 520 ميجا باسكال وصلابته 18-22 HRC، وهو أقل من معدل التآكل 0.01 مم / سنة في محلول كلوريد الصوديوم بنسبة 5٪، وهو أقل بكثير من معدل التآكل في الفولاذ السبائكي 0.1 مم / سنة.

| مقاييس الأداء | سبائك الفولاذ | الفولاذ المقاوم للصدأ |

| قوة الشد (ميجا باسكال) | 500-1500 | 300-1200 |

| الصلابة (HRC) | 30-60 | 20-50 |

| مقاومة التآكل | فقير، ويتطلب حماية إضافية ضد التآكل. | حماية ممتازة من التآكل بفضل طبقة الكروم. |

| صلابة | متوسطة، تعتمد على العملية. | متوسط - ممتاز، صلابة الأوستينيت جيدة. |

JS قادرة على توفير خدمات صب المعادن عبر الإنترنت المناسبة لتلبية متطلباتكم من حيث الأداء. إذا كنتم بحاجة إلى قطع من الفولاذ السبائكي عالي القوة أو قطع من الفولاذ المقاوم للصدأ عالي المقاومة للتآكل، يُمكننا إنتاجها وفقًا لمواصفاتكم. نرحب باستشارتكم وطلبكم.

تشكيل الروح: دور المعالجة الحرارية مختلف تمامًا

التركيب هو "الجين"، والمعالجة الحرارية هي "صياغة الروح". العمليتان مختلفتان اختلافًا كبيرًا، كما أن تأثيرهما على الأداء مختلف.

عملية المعالجة الحرارية للفولاذ السبائكي (مع استخدام الفولاذ السبائكي متوسط الكربون 45# كمثال)

- التبريد: درجة الحرارة 820-860 درجة مئوية، والحفاظ على الدفء لمدة 1-2 ساعة والتبريد بالماء، مما يجعل الصلابة تصل إلى HRC 55-60.

- التلطيف: قم بتلطيف المكون المعالج حرارياً بعد التبريد بين 500-600 درجة مئوية لمدة ساعتين، وتقل الصلابة إلى HRC 28-32، وتزداد الصلابة بنسبة 30% ، وهو مثالي لتصنيع مكونات العمود والتروس.

ملحوظة: يجب التحكم في درجة الحرارة والوقت بشكل صحيح لتجنب التشقق.

عملية المعالجة الحرارية للفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ الأوستنيتي (304): معالجة بالمحلول الصلب، درجة حرارة 1050-1100 درجة مئوية، الحفاظ على الدفء لمدة 30-60 دقيقة والتبريد بالماء بسرعة، قادر على إذابة الكربيدات، وتوزيع عنصر الكروم بالتساوي، وتعزيز مقاومة التآكل بنسبة 20٪.

- الفولاذ المارتنسيتي المقاوم للصدأ (410): درجة حرارة إخماد تتراوح بين 950 و1000 درجة مئوية، وصلابة HRC 50 بعد التبريد بالزيت، وبعد التطبيع عند درجة حرارة تتراوح بين 200 و300 درجة مئوية لتقليل الإجهاد الداخلي مع الحفاظ على صلابته. قد يؤدي سوء المعالجة إلى تشوه وتشقق بسهولة.

تحديات التصنيع: نقطة تحول في تكنولوجيا المعالجة

من الواضح أن معالجة الفولاذ السبائكي والفولاذ المقاوم للصدأ صعبة للغاية، وهذا يؤثر بشكل مباشر على طريقة المعالجة وتكلفتها. تتمثل الصعوبة والحل الدقيقان فيما يلي:

تحديات وحلول معالجة سبائك الفولاذ

- التحدي الأول: صلابة عالية، وتآكل سريع للأداة أثناء التشغيل (بالنسبة للصلب السبائكي الذي يحتوي على نسبة كربون أعلى من 0.4%، يكون تآكل الأداة أسرع بنسبة 50% مقارنة بحالة الفولاذ منخفض الكربون).

- الحل 1: استخدم أدوات الكربيد (على سبيل المثال، YT15).

- التحدي الثاني: ضعف التوصيل الحراري، مما يؤدي إلى توليد الحرارة أثناء التشغيل.

- الحل 2: استخدم تبريد المستحلب، وهو أكثر فعالية بنسبة 30% من الماء النقي ويقلل من التآكل الحراري للأداة.

- التحدي 3: بعض الفولاذ عالي السبائك يطور طبقة صلبة (سمكها 0.1-0.2 مم) على السطح بعد التصنيع.

- الحل 3: يلزم إجراء عملية طحن لاحقة لإزالة الطبقة الصلبة.

تحديات وحلول معالجة الفولاذ المقاوم للصدأ

- التحدي 1: تلتصق الرقائق بسهولة بوجه أشعل الأداة أثناء تشغيل الفولاذ المقاوم للصدأ 304 بسبب لزوجتها.

- الحل 1: استخدم أداة بزاوية ميل 15°-20° وتحكم في سرعة القطع إلى 80-120 م/دقيقة.

- التحدي الثاني: اللحام عرضة بسهولة لتوليد الأكسدة والتآكل بين الحبيبات.

- الحل 2: استخدم غاز الأرجون النقي بدرجة نقاء ≥99.99% للحماية.

- التحدي الثالث: العمل الشاق قاسي للغاية.

- الحل 3: اعتماد أدوات كربيد YG8 ذات خصائص مضادة للالتصاق فائقة.

فن الاختيار: ما وراء نموذج القرار "الجيد أو السيئ"

لا وجود لمادة فولاذية مثالية. يتطلب الاختيار تقييمًا دقيقًا يعتمد على ثلاثة عوامل:

ضع في اعتبارك شروط الخدمة

- ظروف الخدمة الجافة والكاشطة (على سبيل المثال، مكونات التعدين): استخدم الفولاذ السبائكي ، حيث تعمل قوته العالية ومقاومته للتآكل على إطالة عمر المكونات.

- ظروف الخدمة الرطبة والتآكلية (على سبيل المثال، المعدات البحرية): استخدم الفولاذ المقاوم للصدأ، حيث أن مقاومته للتآكل تقلل من تكاليف الصيانة.

- المواقف ثنائية المعدن (المناطق الرطبة في التعدين، مع مزيج من المواد الكاشطة والتآكل الخفيف): اختر الفولاذ المقاوم للتآكل منخفض السبائك (على سبيل المثال، 15CrMo) الذي يحتوي على 5%-8% من الكروم، مع موازنة مقاومة التآكل مع القوة.

ضع في اعتبارك متطلبات الأداء

- يتطلب صلابة وقوة عالية (على سبيل المثال، أعمدة القيادة، ومغازل أدوات الماكينة): اختر الفولاذ السبائكي.

- تتطلب مقاومة للتآكل والنظافة (على سبيل المثال، الأجزاء الطبية، وأجزاء معدات مصنع تجهيز الأغذية): اختر الفولاذ المقاوم للصدأ.

ضع في اعتبارك التكلفة

- الفولاذ السبائكي: يتطلب تكلفة معالجة أولية أعلى، ولكن في ظل الظروف المثالية، فإنه يوفر حياة طويلة مع تكاليف صيانة منخفضة.

- الفولاذ المقاوم للصدأ: تكاليف الصيانة في البيئات المسببة للتآكل أقل من الفولاذ السبائكي مع تكاليف أولية عالية.

تقدم JS استشارات احترافية لاختيار المواد وخدمات صب المعادن عبر الإنترنت، بما يتناسب مع متطلبات تطبيقك وأدائك. سنساعدك في تحليل التكاليف والفوائد لاختيار الحل الأمثل للمواد. تواصل معنا اليوم.

منظور التكلفة: التوازن بين السعر الأولي والتكلفة الإجمالية للملكية

يتطلب اختيار التكلفة تحقيق توازن بين سعر الشراء وتكلفة الملكية الإجمالية (سعر الشراء + تكاليف الصيانة أو الاستبدال). وفيما يلي بعض الاختلافات:

مقارنة السعر الابتدائي

- سبائك الفولاذ: 1-3 دولار للرطل.

- الفولاذ المقاوم للصدأ: 2-5 دولارات للرطل (وهو أعلى بسبب إضافة عناصر باهظة الثمن مثل الكروم والنيكل).

- تأثير حجم الإنتاج: تقل تكاليف معالجة مكونات الفولاذ السبائكي بمقدار 5-10 دولارات أمريكية للوحدة عن تكلفة الفولاذ المقاوم للصدأ عند إنتاج دفعة صغيرة (أقل من 100 وحدة). أما في حالة الإنتاج بكميات كبيرة (أكثر من 1000 وحدة)، فينخفض الفرق إلى 2-3 دولارات أمريكية للوحدة (لا يشمل الإنتاج الضخم تكاليف تشغيل المعدات).

مقارنة إجمالي تكلفة الملكية (باستخدام أسنان دلو الحفار كمثال)

- ظروف التآكل الجاف: أسنان دلو من الفولاذ السبائكي عمرها شهرين مع صيانة شهرية بقيمة 100 دولار تكلف 8000-12000 دولار بعد 5 سنوات، أسنان دلو من الفولاذ المقاوم للصدأ عمرها 1.5 شهر مع صيانة شهرية بقيمة 150 دولارًا أكثر تكلفة بشكل عام.

- البيئة المسببة للتآكل الرطب: أسنان دلو الفولاذ المقاوم للصدأ مع عمر افتراضي 3 أشهر وصيانة شهرية 50 دولارًا لها تكلفة إجمالية تتراوح بين 10000 و 13000 دولار في 5 سنوات، أسنان دلو الفولاذ السبائكي مع عمر افتراضي 1 شهر وصيانة شهرية 300 دولار لها تكلفة إجمالية تتراوح بين 18000 و 22000 دولار في 5 سنوات.

ستوفر لكم JS أسعارًا دقيقة لصب المعادن ، كما ستساعدكم في حساب التكلفة الإجمالية للملكية. مهما كان خياركم بين الفولاذ السبائكي أو الفولاذ المقاوم للصدأ، نضمن لكم الحصول على منتجات عالية الجودة بأسعار مناسبة. للمزيد من التفاصيل، تواصلوا معنا.

ما وراء الفولاذ: ما هي بعض المواد الأخرى؟

يمكن استخدام سبائك التيتانيوم وسبائك الألومنيوم والبلاستيك الهندسي كمواد بديلة في بعض التطبيقات. فيما يلي خصائص هذه المواد وتطبيقاتها:

| مادة بديلة (نموذج) | المعلمات الرئيسية | المزايا والعيوب الأساسية | التطبيقات |

| سبائك التيتانيوم (TC4) | المكونات: 90% تيتانيوم، 6% ألومنيوم، 4% فاناديوم، قوة الشد 900 ميجا باسكال، الكثافة 4.5 جم/سم³، التكلفة 10-20 دولارًا/رطل. | قوة عالية وخفيفة الوزن ومقاومة للتآكل ولكن تكلفتها عالية وتعقيد معالجتها. | شفرات محركات الطائرات والغرسات الطبية |

| سبائك الألومنيوم (6061-T6) | قوة الشد 310 ميجا باسكال، الكثافة 2.7 جم/سم³. | خفيف الوزن، ومقاوم للتآكل، وسهل المعالجة ولكنه منخفض القوة. | هياكل الطائرات بدون طيار، وهياكل أجهزة الكمبيوتر المحمولة، وهياكل السيارات |

| البلاستيك الهندسي (PA66 + 30% ألياف زجاجية) | قوة الشد 120 ميجا باسكال، مقاومة درجات الحرارة العالية 120 درجة مئوية، تكلفة 1/3 من الفولاذ المقاوم للصدأ. | منخفضة التكلفة، ويمكن تشكيلها بسهولة، ولكنها ذات مقاومة ضعيفة لتدرج درجات الحرارة العالية وقوة شد منخفضة. | أغلفة الأجهزة والحشيات الميكانيكية |

دراسة حالة: "معركة البقاء" لفرقة Excavator Bucket Teeth

خلفية المشروع

تشغّل شركة تأجير 50 حفارة في معظم مواقع البناء ذات التربة المختلطة. يؤدي التوقف الدوري لاستبدال أسنان الجرافة، والذي يستغرق حوالي أربع ساعات، إلى خسارة 200 ساعة عمل شهريًا لجميع الآلات الخمسين، مما يؤثر على وتيرة البناء في ثلاثة مواقع. وتبلغ الخسائر غير المباشرة الناجمة عن التوقف أكثر من 20,000 دولار أمريكي شهريًا.

الحلول الاختيارية

الحل أ: أسنان دلو الفولاذ السبائكي AR400/AR500

- طريقة العمل: التشكيل بالضغط (كثافة هيكلية داخلية أكبر، أقل عرضة للتشقق).

- التركيب: الكربون 0.2%-0.3%، المنغنيز 1.4%-1.8%، الكروم 0.8%-1.2%

- الأداء: HRC 40-50، قوة الشد أكبر من 1000 ميجا باسكال، ومقاومة أفضل للتآكل.

الحل ب: أسنان دلو من الفولاذ المقاوم للصدأ مقاومة للتآكل المارتنسيتي

- العملية: الصب الدقيق (لمحاكاة أشكال الأسنان المعقدة وتحسين توافق الدلو).

- المكونات: الكروم 12%-14%، الكربون 0.15%-0.25%.

- الأداء: HRC 35-45، قوة الشد حوالي 800 ميجا باسكال، ومقاومة ممتازة للتآكل.

تحليل القرار والحلول في JS

منطق التحليل: تحليل تكلفة دورة الحياة واختيار المواد لتلبية ظروف التشغيل.

التوصيات المحددة: بالنسبة للمناطق الجافة الرملية والحصوية، اختر الخيار أ (مقاومة التآكل لتلبية متطلبات التآكل)، بالنسبة للمناطق الرطبة والتآكلية، اختر الخيار ب (مقاومة التآكل لتلبية الظروف المسببة للتآكل).

النتائج النهائية

تضمن استراتيجية "الاختيار الدقيق للمواد وفقًا لظروف التشغيل" أن يتم تجهيز الآلات في مواقع المشروع المختلفة بأسنان الدلو الأكثر ملاءمة، وبالتالي تحسين تكاليف التشغيل بشكل عام.

وتظهر البيانات أنه في ظل ظروف تشغيل قابلة للمقارنة، أدى استخدام أسنان الدلو المصنوعة من الفولاذ المقاوم للصدأ المقاومة للتآكل إلى خفض تكلفة الصيانة الشاملة الشهرية لوحدة واحدة بنسبة 15%، وبالتالي زيادة رضا العملاء بشكل كبير بسبب زيادة توفر المعدات.

الأسئلة الشائعة

س1: هل يمكنك معالجة سطح الفولاذ السبائكي بطريقة تمنحه نفس خصائص مقاومة الصدأ مثل الفولاذ المقاوم للصدأ؟

في الواقع، لكنهما ليسا قابلين للتبادل تمامًا. يمكن لطلاء الكروم الصلب العادي وطلاء النيكل الخالي من الكهرباء أن يُشكلا طبقات واقية على سطح الفولاذ السبائكي، مقاومةً لبعض التآكل. لكن الطلاء يحتاج إلى فحص وصيانة دورية. تنبع مقاومة الفولاذ المقاوم للصدأ للتآكل من طبقة الأكسيد التي يُكوّنها عنصر الكروم الداخلي، والتي تتميز بقدرتها على الشفاء الذاتي.

س2: هل من الممكن أن يكون لدينا مادة قوية مثل الفولاذ السبائكي ومقاومة للتآكل مثل الفولاذ المقاوم للصدأ؟

هناك نوعان: فولاذ ماراجينج، وفولاذ مقاوم للصدأ مُقَسّى بالترسيب. يمكن تحقيق خصائص ميكانيكية مماثلة لفولاذ السبائك عالي القوة من خلال عمليات خاصة، مع تمتعهما بمقاومة جيدة للتآكل. إلا أن هذه المواد باهظة الثمن ، وعادةً ما تُستخدم فقط في صناعات الطيران والفضاء، والطب المتطور، وغيرها من المجالات التي تتطلب أداءً دقيقًا.

س3: المغناطيس يجذب الفولاذ السبائكي، ولكن ما الذي لا يجذبه هو الفولاذ المقاوم للصدأ؟

هذا خطأ شائع جدًا. من بين أنواع الفولاذ المقاوم للصدأ، يُعدّ الفولاذ الأوستنيتي ضعيف المغناطيسية أو غير مغناطيسي، بينما يُعدّ الفولاذ المارتنسيتي والفولاذ الفريتي مغناطيسيين قويين. أما الفولاذ السبائكي، الذي يتكون من مصفوفة من الحديد والكربون، فهو ضعيف المغناطيسية. يتطلب تحديده بدقة تقنيات خاصة، مثل التحليل التركيبي واختبار الأداء.

ملخص

المعركة بين الفولاذ المقاوم للصدأ والفولاذ السبائكي هي بالأحرى معركة ملحمية بين "الخلود" و"القوة". لا يوجد فائز مثالي، بل الخيار الحكيم هو الأنسب للتطبيق. يجب أن يبدأ اختيارك بفهم الاعتبارات البيئية والمتطلبات الميكانيكية وتكاليف الملكية لتحقيق التوازن الأمثل بين هذين العملاقين في عالم المواد.

تلتزم JS بتصنيع صب المعادن حسب الطلب ، بدءًا من استشارة المواد ووصولًا إلى الإنتاج المخصص. سواءً كنتم بحاجة إلى الفولاذ السبائكي أو قطع الفولاذ المقاوم للصدأ أو غيرها من قطع صب المعادن، يمكننا تلبية احتياجاتكم الإنتاجية بتقنيتنا المتطورة وخدمات صب المعادن الفعّالة عبر الإنترنت. نتطلع إلى تعاونكم.

تنصل

محتويات هذه الصفحة لأغراض إعلامية فقط. خدمات JS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة Jusheng. تقع مسؤولية طلب عرض أسعار للقطع على عاتق المشتري. حدد المتطلبات الخاصة لهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS

JS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص واسع النطاق، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية JS ، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com