A usinagem de pinhões é uma parte importante em dispositivos industriais.

No mecanismo de transmissão, o pinhão é o único responsável pelo sucesso ou fracasso da transmissão de potência. Uma pequena falha no perfil do dente resulta em ruído, vibração e, às vezes, falha prematura do sistema, enquanto sua precisão garante uma operação suave e silenciosa, com vida útil muito mais longa.

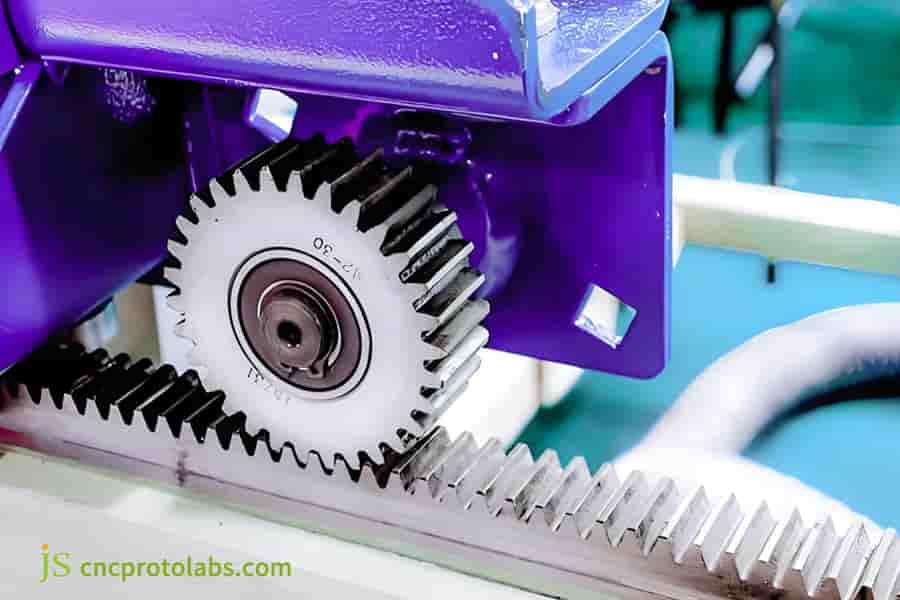

Seja o conjunto comum de engrenagem cilíndrica e pinhão ou o sistema de cremalheira e pinhão que converte movimento rotativo em linear, a qualidade do pinhão é a base do desempenho. A JS Precision entende que a arte da usinagem de pinhões vai muito além da simples replicação do perfil do dente em termos de material, fabricação de precisão e tratamento térmico.

Resumo das respostas principais

| Dimensões principais a serem consideradas | Desafios e soluções técnicas | Serviços de valor agregado da JS Precision |

| Precisão e desempenho | Erros no perfil dos dentes, suavidade da superfície dos dentes e deformações causadas pelo tratamento térmico são os principais desafios. Utilizamos processos como usinagem de pinhão rotativo, raspagem de engrenagens CNC e retificação para garantir a qualidade. | Oferecer otimização completa, desde a seleção de materiais e análise DFM até o processo de tratamento térmico, para garantir a precisão e a durabilidade do perfil do dente. |

| Pontos de Design | Esclareça as diferenças de função entre pinhão e engrenagem (engrenagens pequenas geralmente são mais propensas ao desgaste), preste atenção aos parâmetros de emparelhamento de engrenagem cilíndrica e pinhão e considere as características de engrenamento de cremalheira e pinhão. | Nossos engenheiros participam de revisões de projeto , otimizando parâmetros para melhorar a eficiência, reduzir o ruído e prolongar a vida útil. |

| Custo e prazo de entrega | O custo de usinagem de pinhões é influenciado pelos materiais, precisão, tratamento térmico e tamanho do lote. Lotes pequenos podem ser otimizados por meio de processos padronizados e planejamento inteligente. | Ajudamos você a encontrar o melhor equilíbrio entre custo e desempenho, garantindo a qualidade por meio de inovações de processo, como a usinagem de pinhão giratório, e preços transparentes. |

Por que confiar neste guia? Experiência prática em usinagem de pinhões JS

Antes de entrarmos nos detalhes técnicos específicos sobre a usinagem de pinhões, alguém pode perguntar: por que este guia é confiável? A resposta está na experiência prática da JS Precision em usinagem de engrenagens ao longo dos anos.

Desde a sua fundação, a usinagem de pinhões de precisão tem sido a especialidade da nossa empresa, com a conclusão de mais de 5.000 projetos diferentes para mais de 10 setores, como o automotivo, o de robótica e o de dispositivos médicos. Os projetos de usinagem de pinhões de aço representam cerca de 35% do total de nossos projetos.

Por exemplo, usinamos pinhões com módulo 0,8 para um fabricante de robôs industriais. Com a otimização do processo de raspagem e dos procedimentos de tratamento térmico, conseguimos controlar o erro de passo cumulativo em até 0,005 mm.

Essa precisão não apenas supera em muito o nível ISO 7 exigido pelo cliente, como também reflete nosso profundo conhecimento e aplicação das melhores práticas descritas pela American Gear Manufacturers Association (AGMA) nas "Diretrizes de Fabricação de Engrenagens de Precisão".

Além disso, estamos familiarizados com as características de usinagem de vários aços-liga, como o 4140 e o 8620. Isso nos permite reduzir o ciclo de produção da média do setor de 6 semanas para 3 semanas em pedidos de pequenos lotes (até 50 peças) para trabalhos personalizados.

Este manual é uma coletânea de estudos de caso práticos, parâmetros de processo e soluções para problemas. Cada sugestão aqui apresentada foi verificada em produção real , portanto, você pode consultá-la com total confiança.

Se o seu projeto necessita de serviços de usinagem de precisão de pinhões de aço ou requer mais informações sobre estudos de caso relacionados, entre em contato com a JS Precision para obter suporte técnico personalizado.

Quais são os desafios ocultos na usinagem de pinhões de precisão?

Após entendermos a confiabilidade do guia, vamos analisar os desafios frequentemente negligenciados na usinagem de pinhões, que afetam diretamente a eficácia da usinagem de engrenagens. Além da fresagem convencional, o desafio da usinagem de pinhões começa com o controle do mundo microscópico.

A busca definitiva pelo perfil e direção dos dentes.

Os principais problemas são o perfil do dente, o erro cumulativo do passo e a precisão da hélice. Desvios na ordem de micrômetros podem causar ruído e vibração. Por exemplo, o pinhão de um cliente apresentava ruído excessivo devido a um erro de 0,02 mm no perfil do dente, excedendo o padrão ISO Classe 6.

Os pinhões de aço, devido à sua elevada dureza, são ainda mais difíceis de controlar em termos de precisão da direção dos dentes, exigindo trajetórias de ferramenta otimizadas.

Por que o acabamento da superfície determina a vida útil?

O acabamento superficial do dente está diretamente relacionado ao processo de formação da película de óleo . Caso ultrapasse Ra 1,6 μm, o contato direto metal-metal e a corrosão por pite acelerada são possíveis. Em um caso, o pinhão de um cliente apresentou corrosão por pite após apenas 300 horas de funcionamento devido a um acabamento superficial inadequado. Após o recondicionamento para Ra 0,4 μm, sua vida útil ultrapassou 5000 horas.

Tratamento térmico: Equilibrando dureza e estabilidade dimensional

Embora a cementação e a têmpera sejam eficazes para melhorar a dureza e a resistência ao desgaste, esses métodos podem facilmente causar distorções, especialmente em pinhões de aço. Para reduzir a distorção, utilizamos um forno de cementação em atmosfera controlada, com uma flutuação de temperatura de ±5 °C. Em seguida, realizamos a retificação das engrenagens para garantir que tanto a dureza quanto a precisão atendam aos padrões exigidos.

Caso você tenha algum problema na usinagem de pinhões, como deformação por tratamento térmico ou acabamento superficial, não hesite em contatar a JS Precision para uma solução personalizada de usinagem de engrenagens com base nas características da peça.

Como garantir a precisão do perfil dos dentes e a suavidade na usinagem do pinhão?

A precisão resulta de tecnologia avançada e controle rigoroso. Para garantir a exatidão do perfil do dente e o acabamento superficial na usinagem do pinhão, diversas etapas devem ser consideradas, desde a usinagem até a inspeção.

Usinagem de pinhão giratório - Redefinindo o corte contínuo

Processos como a raspagem de dentes envolvem a ferramenta e a peça de trabalho continuamente, oferecendo, portanto, uma eficiência 30% a 50% maior em comparação com a usinagem e o fresamento de engrenagens convencionais. O erro no perfil do dente é ≤0,005 mm e a rugosidade média (Ra) é de apenas 0,8 μm. Alcançamos precisão de nível ISO 6 e aumentamos a eficiência em 40% para clientes do setor de transmissões automotivas.

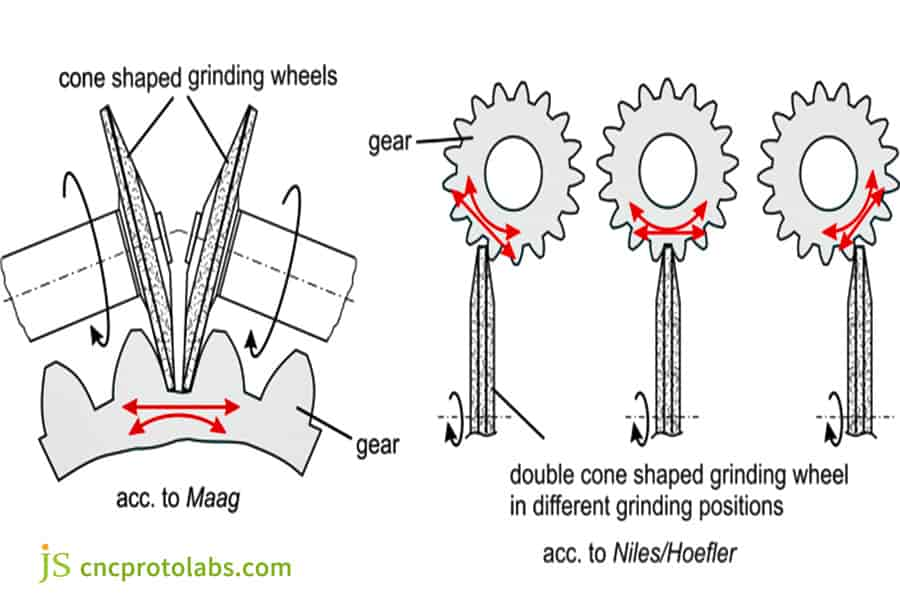

O toque final: retificação e brunimento para um acabamento perfeito.

A retificação é crucial para o acabamento e desempenha um papel indispensável quando se exige precisão de nível ISO 5-6 ou um acabamento espelhado. Utilizamos retificadoras de engrenagens de alta precisão equipadas com rebolos diamantados para atingir uma rugosidade média (Ra) de 0,2 μm e um erro cumulativo de passo entre dentes ≤ 0,003 mm, atendendo aos requisitos de baixo ruído para dispositivos médicos.

Nosso Sistema Completo de Monitoramento de Qualidade

Utilize o centro de medição de engrenagens e a máquina de medição por coordenadas (MMC) para inspecionar o material antes e depois do processamento. Durante o processo, colete amostras do perfil e do passo dos dentes para verificação. A taxa de defeitos no projeto de usinagem do pinhão de aço é ≤0,1%.

Figura 1: Retificação de engrenagens. A retificação é fundamental para a usinagem de precisão.

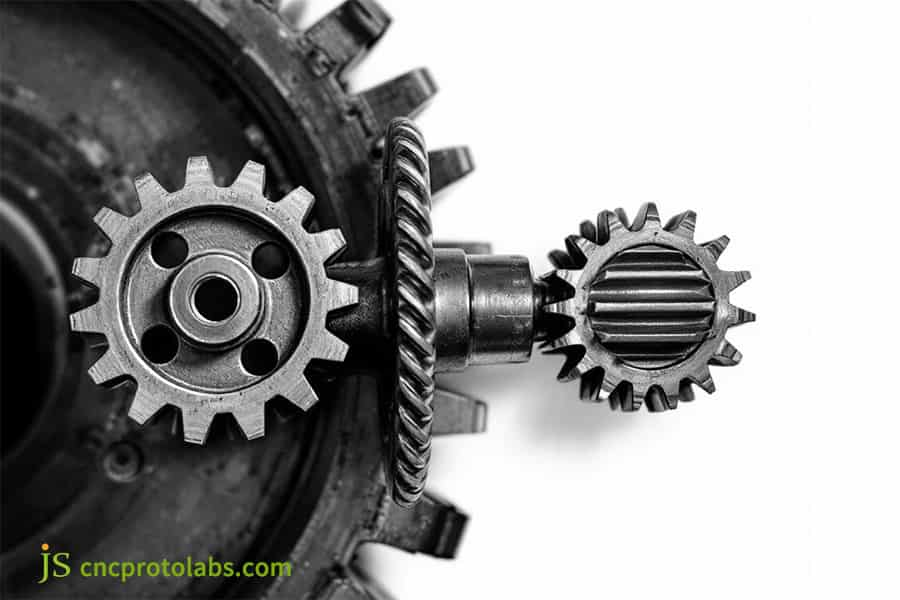

Pinhão vs. Engrenagem: Um Guia do Projetista sobre Funções e Responsabilidades

Compreender claramente a diferença entre pinhão e engrenagem é o primeiro passo para otimizar o projeto de uma transmissão. Embora pertençam à categoria de usinagem de engrenagens, seu projeto e uso são muito diferentes.

| Coisas para comparar | Pinhão | Engrenagem |

| Número de dentes | Geralmente menos, de 10 a 20 dentes. | Geralmente mais, de 30 a 100 dentes. |

| Estresse cíclico | Frequência rotacional cada vez maior. | Frequência rotacional cada vez menor. |

| Requisitos de materiais | Aço-liga de alta resistência (ex.: 8620). | Aço liga convencional (ex.: 4140). |

| Risco de falha | Maior propensão a corrosão por pitting e fratura dentária. | Menor desgaste. |

| Foco no design | Resistência da raiz do dente, dureza da superfície. | Capacidade de carga em geral. |

Por que o pinhão é normalmente o foco do projeto?

O pinhão tem menos dentes e uma frequência de rotação mais alta, até 2 a 3 vezes maior que a da engrenagem maior no mesmo sistema, com maior estresse cíclico e mais de 50% de desgaste. Materiais de qualidade superior e tratamento térmico rigoroso são necessários para prolongar sua vida útil.

O tamanho importa: como encontrar a relação de transmissão e a distância entre centros ideais?

Calcule a relação de transmissão com base na velocidade de rotação e no torque. Em seguida, usando a fórmula " Distância entre centros = (Número de dentes do pinhão + Número de dentes da engrenagem maior) × Módulo ÷ 2 ", calcule a distância entre centros. Por exemplo, quando a relação de transmissão é 1:3, o módulo é 2, o número de dentes do pinhão é 15, o da engrenagem maior é 45 e a distância entre centros é 60 mm.

Quando é necessário usar um pinhão especial?

- As engrenagens helicoidais são adequadas para transmissões de alta carga e funcionamento suave, como as encontradas em caixas de câmbio automotivas.

- As engrenagens cônicas são adequadas para transmissões com eixos que se cruzam, como a direção de máquinas-ferramenta.

- Os pinhões sem-fim são adequados para situações com alta relação de redução, como em elevadores.

Se você não tiver certeza de como especificar o tipo de pinhão em seu projeto ou precisar comparar os parâmetros específicos do pinhão com os da engrenagem, entre em contato com a JS Precision. Nossos engenheiros fornecerão consultoria profissional de projeto.

Figura 2: Pinhão versus engrenagem. Eles apresentam algumas diferenças importantes em termos de funcionalidade, tamanho e formato, número de dentes, velocidade e aplicação.

Por que a usinagem de pinhões rotativos está revolucionando a produção moderna de engrenagens?

Esta seção apresenta a tecnologia avançada que a JS Precision oferece. Na usinagem moderna de engrenagens, a usinagem de pinhões rotativos está revolucionando o setor com vantagens ecológicas, eficientes e flexíveis , especialmente na usinagem de precisão de pinhões rotativos de aço.

Usinagem a seco e alta eficiência:

Sem a necessidade de fluido de corte, o custo do descarte desse fluido pode ser reduzido em US$ 1.000 a US$ 2.000 por mês, além de diminuir o tempo de processamento em 20% a 30%. Já processamos diversos lotes de pinhões de aço para empresas de energia renovável, aumentando a produção diária de 50 para 70 peças.

Flexibilidade na produção de pequenos lotes:

Troca rápida e programação flexível : a troca entre diferentes pinhões leva apenas 1 a 2 horas (em comparação com 4 a 6 horas nos processos tradicionais). Concluímos a produção de 30 especificações diferentes de pinhões de aço em apenas 5 dias.

Controle de cavacos e vida útil da ferramenta:

O corte contínuo proporciona excelente quebra de cavacos e maior vida útil da ferramenta, aumentando-a em mais de 50% em comparação com a usinagem por engrenagem convencional e reduzindo o custo unitário de US$ 2 para US$ 1,30.

Se a sua empresa necessita de usinagem de precisão de pinhões de aço em pequenos lotes ou deseja reduzir custos através da usinagem desses pinhões, entre em contato com a JS Precision. Desenvolveremos uma solução de produção personalizada para você.

Projetando para a Harmonia: Considerações Essenciais para Pares de Engrenagens Cilíndricas de Dentes Retos e Pinhão

O sucesso de um projeto depende da obtenção de um encaixe perfeito. No projeto de pares de engrenagens cilíndricas de dentes retos e pinhões, diversos parâmetros devem ser considerados, enquanto os sistemas de engrenagens de cremalheira e pinhão também possuem suas particularidades de projeto.

Seleção do ângulo de pressão e do módulo: a base da transmissão de potência

A seleção do ângulo de pressão e do módulo afeta diretamente a capacidade de carga, o ruído e o tamanho da engrenagem cilíndrica de dentes retos e do pinhão.

Existem dois ângulos de pressão comumente usados: 20° (alta capacidade de carga, adequado para máquinas de engenharia) e 14,5° (engrenamento estável, baixo ruído, adequado para equipamentos de precisão).

O módulo determina o tamanho da engrenagem. Quanto maior o módulo, maior será a capacidade de carga. Tomando como exemplo o módulo 3, a espessura do dente aumentou em 50% e a capacidade de carga aumentou em mais de 40% em comparação com os dentes do módulo 2.

Assim, nas etapas seguintes, devemos escolher parâmetros com base nas necessidades dos clientes para garantir uma transmissão de energia estável.

A Arte da Mudança de Perfil: Evitando o Corte Inserido e Otimizando a Resistência

A mudança de perfil é amplamente utilizada em pares de engrenagens cilíndricas de dentes retos e pinhões para evitar o desgaste irregular e otimizar a resistência.

Quando o pinhão tem menos de 17 dentes, o projeto padrão é propenso a sofrer cortes excessivos na raiz do dente, o que reduz a resistência. Esse problema pode ser evitado aumentando a espessura da raiz do dente em um projeto com mudança de perfil positiva.

Simultaneamente, a mudança de perfil pode equilibrar a resistência à flexão das duas engrenagens ; por exemplo, uma mudança de perfil positiva no pinhão e uma mudança de perfil negativa na engrenagem podem fazer com que a tensão na raiz de ambas as engrenagens convirja.

Em um projeto para um cliente do setor de máquinas-ferramenta, a mudança de perfil aumentou a vida útil do pinhão em 30%.

Controle de folga: o equilíbrio delicado entre suavidade e precisão.

Em um sistema de transmissão por pinhão e cremalheira , o controle da folga é crucial. A precisão da transmissão e o ruído de impacto são gerados pela folga inadequada, representada pelas superfícies de contato dos dentes.

O controle da folga é feito de três maneiras: definindo o valor de acordo com um cenário específico durante a fase de projeto, como em transmissões de precisão usando 0,01-0,03 mm ; ajustando a ferramenta de corte na usinagem para manter a precisão na espessura do dente ; e ajustando a distância entre centros durante a montagem.

Caso encontre dificuldades na seleção de parâmetros durante o projeto de engrenagens cilíndricas de dentes retos e pinhões ou de cremalheiras e pinhões, não hesite em contatar a JS Precision para obter soluções de projeto detalhadas e suporte no cálculo de parâmetros.

O que realmente determina o custo da usinagem de pinhões?

Construímos confiança com nossos clientes fornecendo análises transparentes e detalhadas dos custos. Existem três fatores principais que determinam o custo da usinagem de pinhões: material, requisitos de precisão e pós-processamento. Conhecê-los ajudará você a controlar melhor os custos.

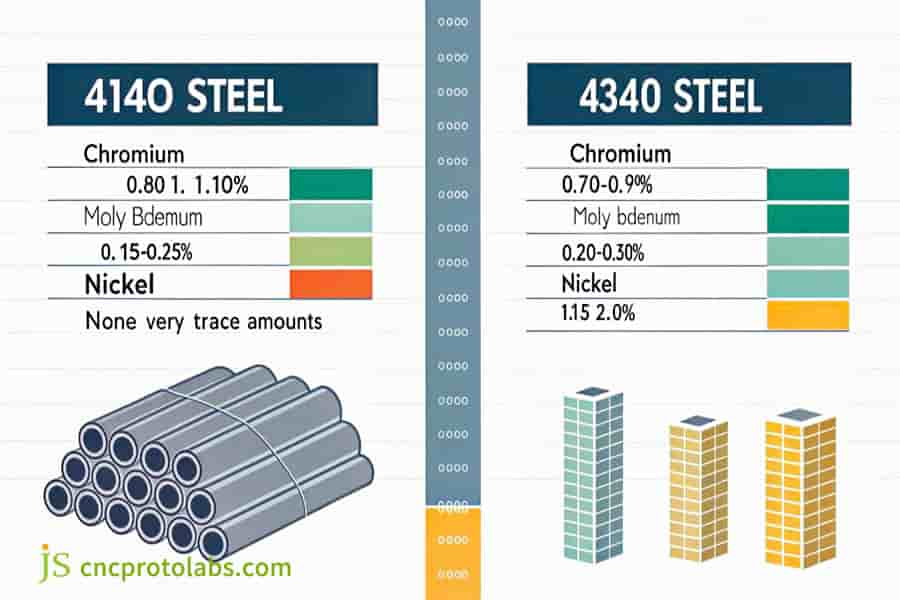

Grau do material e usinabilidade: relações custo-benefício entre os aços 4140 e 8620

| Tipo de material | Preço por tonelada (USD) | Usinabilidade | Desempenho do tratamento térmico | Cenários aplicáveis |

| 4140 | 1200-1500 | Bom | Médio | Usinagem de pinhão de carga geral. |

| 4340 | 1800-2200 | Médio | Excelente | Requisitos de alta carga e alta resistência. |

| 8620 | 1800-2200 | Bom | Excelente | Usinagem de pinhão de precisão que requer cementação e têmpera. |

A qualidade do material e a usinabilidade são fatores básicos que influenciam os custos de usinagem de pinhões. Priorizaremos materiais com boa relação custo-benefício, de acordo com as necessidades do cliente.

A corda bamba da tolerância: por que o aumento da precisão leva a aumentos exponenciais de custos?

Portanto, o aumento de custos está diretamente relacionado aos requisitos de precisão.

Aumentar a qualidade de ISO 8 para ISO 6 eleva drasticamente os custos: ISO 8 depende da usinagem de engrenagens por fresa-fresa, a um custo de US$ 10 a US$ 15 por peça ; ISO 7 envolve usinagem de engrenagens por fresa-fresa + retificação semiacabada por US$ 18 a US$ 25 ; enquanto ISO 6 envolve usinagem de engrenagens por fresa-fresa + tratamento térmico + retificação, que custa de US$ 30 a US$ 45.

Uma maior precisão também aumenta os custos dos testes ; o tempo de teste para a norma ISO 6 é de 3 a 4 vezes maior que o da ISO 8.

O custo oculto do tratamento térmico e do acabamento

Muitas vezes, os processos de tratamento térmico e acabamento são considerados custos "ocultos" - como a cementação e têmpera, que variam de US$ 5 a US$ 10 por peça, dependendo do tamanho da peça, o jateamento com esferas para melhorar a resistência da raiz do dente a US$ 2 a US$ 3 por peça e a fosfatização para aumentar a resistência à ferrugem a US$ 1 a US$ 2 por peça.

Embora aumentem o custo, essas melhorias irão aprimorar significativamente o desempenho geral e a vida útil do pinhão. Ofereceremos aos nossos clientes uma análise completa para que eles compreendam como a gestão da qualidade total agrega valor.

Figura 3: Composição de custos dos aços 4140 e 4340

Otimizando para a Manufatura Ágil: Simplificando os Prazos de Entrega e os Preços para Pedidos Personalizados

Esta seção aborda questões de eficiência e preço relacionadas a pedidos personalizados em pequenos lotes. Na usinagem de pinhões, os processos e fluxos de trabalho podem ser otimizados de forma a reduzir os prazos de entrega para pequenos lotes, mantendo os custos em níveis baixos.

Aproveitando ferramentas e processos padronizados: equilibrando velocidade e custo.

Reduzimos o tempo de preparação e o custo inicial para pequenos lotes utilizando uma biblioteca de ferramentas padrão e parâmetros de processo consolidados.

Uma biblioteca de ferramentas padrão com módulos de 0,5 a 10 elimina a necessidade de criar uma ferramenta personalizada para pinhões comuns, economizando de 3 a 5 dias . Ao inserir parâmetros já definidos no sistema, novos pedidos exigem apenas pequenos ajustes , reduzindo o tempo de preparação de 2 dias para meio dia.

Certa vez, processamos 20 pinhões do módulo 3 para um cliente e reduzimos o tempo de ciclo de 10 para 7 dias, diminuindo também o custo inicial em 20%.

Prototipagem Digital e DFM Virtual: Resolvendo Todos os Problemas Antes da Produção

Todos os nossos orçamentos são respaldados por análises digitais de DFM (Design for Manufacturing), sem custo adicional, para ajudar a prever e evitar problemas de usinagem. Assim que o cliente fornece os desenhos, protótipos digitais são criados por meio de modelagem 3D, a usinagem é simulada e problemas de projeto são identificados, como um raio de concordância na raiz do dente muito pequeno ou uma incompatibilidade entre o diâmetro do furo e o número de dentes.

A aresta de corte da raiz do dente do pinhão de um cliente, de 0,1 mm, era suscetível à concentração de tensões. Recomendamos aumentá-la para 0,3 mm para evitar retrabalho, economizando 5 dias e US$ 2.000 em custos.

Programação flexível da produção para necessidades urgentes.

Reservamos o canal de produção acelerado para clientes prioritários. Podemos garantir a entrega urgente de qualquer quantidade, sem comprometer a qualidade. Devido à urgência dos pedidos, priorizamos o agendamento da produção.

Um cliente precisava de 15 pinhões com urgência e queria a entrega em 3 dias. Acionamos o serviço expresso e concluímos o pedido em 2,5 dias para minimizar as perdas causadas pela inatividade. O serviço expresso adiciona apenas uma taxa de urgência de 10% a 15% ao preço normal, oferecendo excelente custo-benefício.

Estudo de caso: De 95dB para 68dB — Equipando juntas de robôs de alta velocidade com engrenagens "silenciosas"

O estudo de caso representa um exemplo clássico do trabalho da JS Precision na usinagem de precisão de pinhões de aço, solucionando problemas complexos relacionados à usinagem de pinhões, e permite observar como o conjunto engrenagem cilíndrica e pinhão pode ser otimizado.

Dilema do Cliente

No teste de um novo braço articulado de um fabricante de robôs industriais de alta gama, os níveis de ruído atingiram 95 dB, muito acima do padrão de 75 dB para máquinas de ponta. Portanto, não atendeu aos requisitos de operação silenciosa das áreas médica, eletrônica e outras aplicações.

Após 500 horas de testes de carga, as engrenagens pinhão apresentaram corrosão por pite na superfície dos dentes, resultando em uma vida útil de apenas 800 horas em vez das 3000 horas esperadas, o que impactou a competitividade do produto.

Análise Fundamental

Ao utilizar um centro de medição de engrenagens e um testador de rugosidade para a inspeção de um pinhão existente, identificamos os três problemas principais a seguir:

- A precisão do perfil do dente era apenas ISO 8, enquanto o exigido era ISO 6, com um erro de perfil de dente de 0,02 mm.

- A rugosidade superficial (Ra) do dente era de 1,6 μm, o que é muito áspero para formar uma película de óleo estável .

- O controle irregular da temperatura do tratamento térmico resultou em uma diferença de 0,2 mm na camada endurecida entre os dentes, e a dureza inadequada em alguns pontos acelerou o desgaste.

JS Precision Solution

1. Melhoria do material: Recomenda-se o aço 8620 fundido a vácuo, pois possui pureza 40% superior à do aço 4140 fornecido pelo cliente, o que reduz o risco de deformação e corrosão por pites durante o tratamento térmico.

2. Usinagem de Precisão: Utilize a usinagem de precisão do pinhão de aço para o desbaste, garantindo a consistência da superfície dos dentes e deixando uma folga uniforme para a usinagem de precisão.

3. Tratamento Térmico Otimizado: utiliza-se um forno de cementação em atmosfera controlada, com flutuação de temperatura controlada em ±5 ℃. A profundidade da camada endurecida é controlada em tempo real para garantir uniformidade de até 0,05 mm e atingir uma dureza de HRC58-62.

4. Refinamento máximo: A combinação da retificação de engrenagens de alta precisão com rebolos diamantados eleva consideravelmente a precisão das engrenagens cilíndricas e dos pinhões para ISO 5, com um erro de passo cumulativo total ≤0,003 mm e um acabamento superficial dos dentes Ra 0,4μm .

Nossas Conquistas

Os testes de carga de 2000 horas realizados pelo cliente indicam que o ruído da junta do robô se mantém em 68 dB, atendendo aos requisitos de operação silenciosa de alta qualidade . Não foram observados desgastes por pite na superfície dos dentes e a expectativa de vida útil é superior a 5000 horas, o que superou as expectativas em 1,7 vezes, auxiliando o cliente no lançamento de produtos robóticos de ponta e na conquista de um nicho de mercado.

Figura 4: Braço articulado de robô industrial com engrenagem pequena

Perguntas frequentes

Q1: Quais são os modos de falha mais comuns na usinagem de pinhões?

A corrosão por pite na superfície do dente e a fratura na raiz são os modos de falha mais comuns na usinagem de pinhões. A corrosão por pite é causada pela fadiga de contato na superfície do dente, enquanto a fratura na raiz resulta da sobrecarga por fadiga de flexão, ambas relacionadas à precisão da usinagem.

Q2: Em que circunstâncias é necessário retificar o pinhão?

Nos casos em que a precisão da usinagem do pinhão for superior à classe ISO 7, a dureza da superfície do dente for superior a HRC 45, ou forem necessários altíssimos níveis de suavidade e silêncio operacional, deve-se utilizar a retificação.

P3: A usinagem do pinhão giratório substitui a retificação?

A usinagem do pinhão por si só não substitui a retificação. O processo de semiacabamento/acabamento mais eficiente é a usinagem do pinhão, mas uma maior precisão e melhor acabamento superficial podem ser obtidos por meio da retificação. A escolha entre os processos dependerá dos requisitos de qualidade.

Q4: Quais são as características especiais de projeto da engrenagem pinhão em um sistema de cremalheira e pinhão?

No projeto de um pinhão em sistemas de engrenagens de cremalheira e pinhão, a resistência da raiz do dente deve ser aprimorada para suportar o impacto do engrenamento, considerando também a melhoria da resistência ao desgaste na superfície do dente. Geralmente, são necessários processos de cementação profunda e têmpera.

Q5: Qual é o menor pinhão modular com que vocês normalmente trabalham?

A JS Precision costuma aceitar encomendas para usinagem de pinhões com módulos de 0,5 a 10. Além disso, processos de usinagem especiais são necessários para microengrenagens com módulos inferiores a 0,5.

Q6: Quanto tempo normalmente leva para produzir pequenos lotes, digamos 50 peças com personalização e pinhões?

Como os diferentes processos levam tempos diferentes, o ciclo geral de usinagem do pinhão para pedidos de pequenos lotes de 50 peças leva de 2 a 4 semanas. Esses prazos podem ser acelerados com um serviço expresso.

Q7: Quais são os tratamentos de superfície que você aplica para resistência à ferrugem e ao desgaste?

O tratamento de superfície na usinagem de pinhões inclui escurecimento, fosfatização, zincagem, niquelagem e revestimento DLC para atender aos requisitos de prevenção de ferrugem e resistência ao desgaste em diversos ambientes.

Q8: Por que escolher a JS Precision em vez de outras fábricas de usinagem de engrenagens?

Quanto ao motivo da escolha da JS Precision, nosso foco é a usinagem personalizada de pinhões em pequenos lotes e de alta precisão, oferecendo serviços completos e processos avançados, entregando soluções técnicas em vez de apenas peças.

Resumo

A qualidade do pinhão na transmissão de potência representa o limite máximo de desempenho de todo o sistema. É a arte de moldar metais, mas, acima de tudo, é a busca final por precisão, durabilidade e eficiência.

Não há necessidade de tatear no escuro da tecnologia para usinagem de pinhões de precisão em busca de tolerâncias rigorosas e produção personalizada. Em vez disso, a JS Precision pode equilibrar precisão, custo e prazo de entrega, atendendo às suas necessidades com vasta experiência prática, processos avançados como usinagem de pinhões de rotação e controle de qualidade de ponta a ponta.

Componentes críticos não devem ser um gargalo em todo o seu projeto. Envie-nos seus desafios de design agora mesmo!

Acesse o site oficial da JS Precision, faça o upload de seus desenhos de engrenagens ou requisitos técnicos e receba um retorno completo em até 24 horas, incluindo planos de processo detalhados, orçamentos transparentes e análise DFM profissional. Deixe-nos ser seu parceiro mais confiável na fabricação de componentes de transmissão!

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com