Desde tanques de ônibus espaciais até quadros de bicicletas especiais na sua sala de estar, a soldagem de alta resistência é a base da vida útil de um produto. Na busca pela máxima resistência, duas tecnologias se destacam.

Uma delas é a confiável soldagem MIG , aprimorada como uma arte. A outra é a soldagem a laser de alta tecnologia e precisão cirúrgica. Qual delas oferece a robustez incomparável necessária para o seu projeto?

Este artigo abordará a natureza das soldas para revelar o que diferencia os dois processos em termos de resistência, custo e aplicações. Ele ajudará você a fazer a escolha certa.

Não apenas compararemos a diferença teórica de resistência, mas também combinaremos condições reais de fabricação para analisar como selecionar o processo mais econômico e confiável para suas peças de soldagem de chapas metálicas.

Resumo da Resposta Principal

| Dimensão de comparação | Soldagem a laser | Soldagem MIG |

| Princípio Fundamental | Utiliza um feixe de laser de alta densidade de energia para fundir o material. | O fio de solda é alimentado continuamente por um arco elétrico para fundir o metal. |

| Desempenho de força | Geralmente oferece maior resistência à fadiga e consistência, com uma zona afetada pelo calor extremamente mínima. | Oferece alta resistência estática, mas com uma zona afetada pelo calor maior, o que pode impactar o desempenho do material base. |

| Materiais adequados | Flexível, especialmente excelente para soldagem de metais diferentes (ex.: alumínio-aço). | Flexível, com grande tolerância a pequenas manchas de ferrugem ou óleo. |

| Espessura adequada | Chapas de espessura fina a média (geralmente de 0,5 mm a 10 mm). | Ampla gama de aplicações, adequada para chapas finas e grossas, especialmente excelente para chapas grossas. |

| Velocidade de soldagem | Muito alto. | De lento a moderado. |

| Deformação Térmica | Muito baixo. | Razoavelmente alto. |

| Aparência da solda | Elegante, sem ou com pouquíssimo pós-processamento. | É necessário limpar a escória e os respingos de solda, o que geralmente requer polimento. |

| Custo do equipamento | Muito alto (centenas de milhares a milhões de dólares americanos). | Baixo (de milhares a dezenas de milhares de dólares americanos). |

| Habilidades Operacionais | Engenheiros altamente qualificados e profissionais são necessários para programação e operação. | Relativamente baixo, gerenciado por soldadores experientes. |

| Cenários Ótimos | Fabricação em grande volume e com alta precisão de peças soldadas em chapa metálica que exigem padrões rigorosos de aparência. | Produção em pequena escala, fabricação de protótipos, manutenção e peças estruturais de chapa grossa. |

Por que confiar? O princípio prático de resistência da soldagem da JS Precision

Por que confiar na JS Precision entre tantas opções? Porque entendemos que a verdadeira resistência da solda provém da atenção meticulosa aos detalhes. Do pré-tratamento do material à otimização dos parâmetros, nossos engenheiros garantem que cada solda atinja mais de 95% do estado teórico ideal, tornando seu produto inerentemente indestrutível.

Nossos princípios são baseados em dados de centenas de projetos bem-sucedidos. Ao estabelecer um banco de dados de materiais, parâmetros e propriedades, podemos controlar a tolerância de entrada de calor em até ±5% para soldagem a laser de liga de alumínio 6061, melhorando a estabilidade da resistência da solda em 30%. Para soldagem MIG de aço de alta resistência, nosso processo de soldagem multipasse reduz a distorção para 60% do padrão da indústria.

Isso não é apenas teoria; é um compromisso comprovado, testado e comprovado na prática.

Escolher a JS Precision significa escolher confiabilidade em soldagem baseada em dados. Dê ao seu próximo projeto de soldagem de chapas metálicas uma vantagem competitiva desde a primeira solda. Consulte nossos engenheiros hoje mesmo para obter uma solução de resistência personalizada, sob medida para suas necessidades.

Desconstruindo a resistência da soldagem: o que determina a durabilidade da solda

Antes mesmo de podermos comparar as duas tecnologias diretamente, precisamos definir o que entendemos por "resistência". Resistência é muito mais do que simplesmente "não se romper ao ser puxado".

1. Resistência à tração: Força necessária para resistir ao estiramento. Esta é a medida mais básica.

2. Resistência à fadiga: A capacidade de uma solda resistir a cargas alternadas repetidas sem trincar ou fraturar. É crucial para peças deslizantes (por exemplo, braços de robôs e quadros de bicicletas).

3. Resistência ao impacto: A capacidade de uma solda resistir a um impacto ou colisão. Ela mede se a solda é "frágil" ou "resistente".

Quais são, então, as forças por trás dessas vantagens? A chave está no comportamento metalúrgico durante a soldagem:

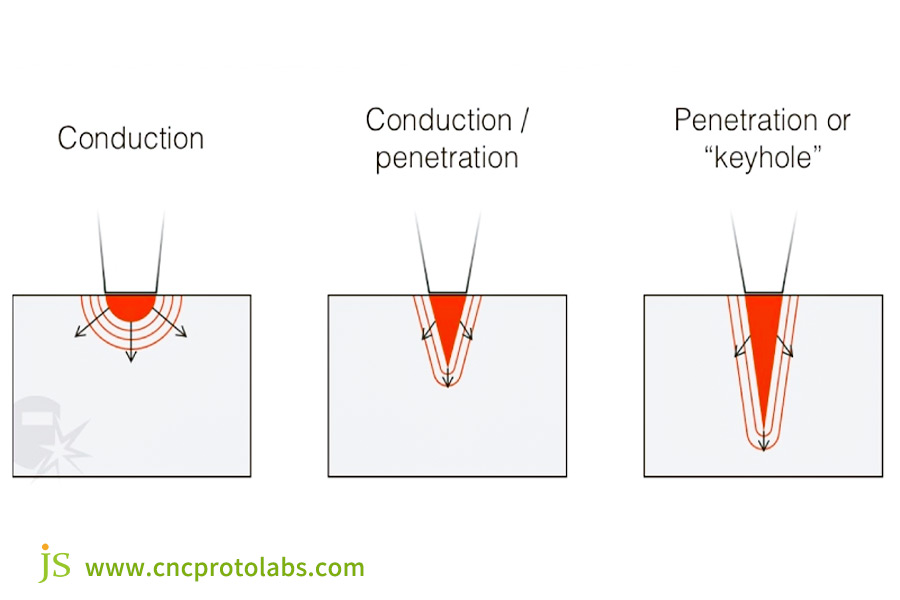

1. Zona Afetada pelo Calor (ZAC): Esta é a área do material base que é aquecida, mas não fundida durante a soldagem. Devido à sua alta concentração de energia e alta velocidade, a soldagem a laser cria uma ZAC extremamente estreita que praticamente não altera as propriedades originais do material base.

A soldagem MIG possui alta entrada de calor e uma ZTA (Zona Termicamente Afetada) maior. Isso pode fazer com que o material amoleça (redução da resistência) ou se torne quebradiço (redução da tenacidade).

2. Defeitos e Contaminação da Solda: A soldagem a laser produz poucos ou nenhum defeito, como poros (bolhas) e inclusões de escória. Esses defeitos são concentradores de tensão que diminuem significativamente a resistência à fadiga. Com o gás de proteção adequado, a soldagem a laser produz soldas muito limpas com uma taxa de defeitos muito baixa.

3. Geometria da Solda: A soldagem a laser produz soldas finas e profundas com aparência de "prego". A soldagem MIG produz soldas rasas e largas que lembram uma "cunha". Seu desempenho varia em diferentes condições de tensões direcionais.

O conhecimento desses princípios fundamentais ilustra a razão pela qual diferentes processos oferecem diferentes níveis de desempenho em termos de resistência.

Diante de conceitos complexos de resistência, você precisa de especialistas que os traduzam em produtividade real. Os engenheiros da JS Precision são especialistas em ciência dos materiais e metalurgia da soldagem. Possuímos a capacidade de selecionar o processo mais adequado para o seu projeto de soldagem de chapas metálicas personalizadas, a fim de evitar problemas de resistência desde o início.

Soldagem a laser versus soldagem MIG: comparação detalhada de resistência e qualidade.

Agora vamos direto ao ponto e fazer uma comparação direta sob várias perspectivas.

Capacidade de Penetração: Penetração Profunda vs. Soldagem Multipasse

- Soldagem a laser: Em chapas finas a médias (como peças soldadas em chapa metálica), a soldagem a laser possui uma enorme capacidade de relação profundidade/largura em uma única passada. Mas em chapas grossas, requer potência muito alta, o que é antieconômico.

- Soldagem MIG: Utiliza a pressão do arco para penetração. No caso de chapas grossas, normalmente emprega abertura de chanfro e soldagem multipasse. Embora a velocidade seja baixa, permite alcançar penetração total com segurança.

Em resumo: Para chapas finas, a soldagem a laser apresenta uma grande vantagem. Para chapas grossas, a soldagem MIG é econômica e prática.

Velocidade e Deformação na Soldagem: Uma Revolução em Velocidade e Precisão

- Soldagem a laser: Possui alta velocidade e aporte de calor altamente concentrado. Isso causa uma deformação térmica total mínima na peça de trabalho. Essa é uma vantagem decisiva para peças de precisão e peças com acabamento estético (como chassis e componentes similares).

- Soldagem MIG: Apresenta baixa velocidade e aporte térmico disperso. A peça trabalhada tende a sofrer deformações extremas por empenamento. Consequentemente, é necessário o endireitamento, o que aumenta o custo e o tempo de trabalho.

Aparência e Pós-Processamento: A Arte dos "Padrões de Escamas de Peixe" vs. Pragmatismo

- Soldagem a laser: As soldas geralmente são lisas e planas, com belos padrões em "escamas de peixe" ou aparência linear. Apresentam excelente consistência estética e geralmente não requerem esmerilhamento ou requerem um esmerilhamento mínimo. Podem ser utilizadas diretamente em produtos de alta qualidade.

- Soldagem MIG: As soldas ficam cobertas de respingos e escória, apresentando uma aparência áspera. Geralmente, requerem esmerilhamento e remoção da escória para produzir uma superfície impecável.

Além da força: uma comparação completa de custo, habilidades e aplicabilidade.

A resistência é necessária, mas não suficiente. O custo total do projeto e a viabilidade técnica também são necessários. Esses fatores influenciam diretamente a estrutura de preços da soldagem de chapas metálicas e a viabilidade do projeto. A tabela abaixo indica a composição total dos custos dos dois processos.

| Fator de custo | Soldagem a laser | Soldagem MIG |

| Investimento inicial em equipamentos | Muito alto (100.000 - 1.000.000+) | Baixo (5.000−50.000) |

| Custo da mão de obra | Baixo (operação mecanizada, com envolvimento de engenheiros altamente qualificados). | Alto (depende de soldadores qualificados, jornadas de trabalho mais longas). |

| Custo dos materiais de consumo | Extremamente baixo (nenhum fio a ser soldado na soldagem autógena, consumo de gás insignificante). | Consumo médio a alto (consumo contínuo de fio e gás de proteção). |

| Custo de pós-processamento | Extremamente baixo (deformação insignificante, aparência superficial satisfatória, pouco ou nenhum desgaste). | De intensidade média a alta (deformação grave que exige endireitamento, sendo essencial a remoção de escória e respingos). |

| Custo unitário (lote pequeno) | Alto. | Baixo. |

| Custo unitário (lote grande) | Pode ser extremamente baixo. | Médio. |

| Escala Econômica Ótima | Produção em massa | Produção em pequena escala, construção de protótipos. |

Equipamentos e Limites Técnicos: Inteligência Automatizada vs. Tecnologia Artesanal

Soldagem a laser: É um processo "programado". Requer lasers de alta potência, robôs de precisão, dispositivos de fixação especializados e rigorosas medidas de segurança. Exige qualificações técnicas extremamente elevadas para operadores e pessoal de manutenção. Engenheiros especializados são necessários para a programação e o projeto do processo.

Soldagem MIG: É um processo de soldagem manual. O equipamento é relativamente simples e requer um ambiente de oficina mínimo. Um soldador qualificado pode dominá-lo. Possui alta flexibilidade e é muito versátil para modos de produção de pequenos lotes e com grande variedade de peças.

Adaptabilidade de Materiais: O Exigente vs. o Pragmático

Soldagem a laser: É um processo "exigente". Requer juntas absolutamente limpas e folgas de montagem mínimas. Para materiais altamente refletivos, como alumínio e cobre, são necessários parâmetros especiais e tratamentos tecnológicos . Caso contrário, ocorrerão defeitos.

Soldagem MIG: É "prática". Tolera pequenas manchas de ferrugem e óleo na superfície do material . É mais fácil de usar em condições de trabalho menos ideais e possui maior tolerância.

Preocupado com o preço da soldagem de chapas metálicas? Envie suas necessidades para a JS Precision. Oferecemos um sistema transparente de orçamentos online para serviços de soldagem de chapas metálicas . Você pode obter orçamentos precisos com sugestões de otimização de processos em pouco tempo. Isso permite que você controle os custos e obtenha o máximo valor. Nossos especialistas ajudarão você a reduzir o custo total de propriedade, e não o orçamento inicial.

O Rei da Soldagem de Metais Dissimilares: Quem Consegue Fazer "Combinações Impossíveis"?

No setor de manufatura, especialmente na produção de veículos elétricos, aeroespacial e eletrônicos de consumo, a necessidade de soldar metais diferentes está em ascensão. A soldagem a laser é a solução ideal para essas situações, oferecendo inúmeras vantagens que a soldagem tradicional não consegue suprir. A tabela abaixo compara os dois métodos de soldagem de metais diferentes.

| Dimensão de Consideração | Soldagem a laser | Soldagem MIG |

| Entrada de calor | Muito baixo | Alto |

| Velocidade de resfriamento | Muito rápido | Lento |

| Compostos Intermetálicos (IMC) | Pouca formação, camada fina. | Formação extensa, camada espessa e quebradiça. |

| Resistência articular | Bom | Fraco, propenso a fraturas frágeis. |

| Aplicações típicas | Juntas de cobre-alumínio para baterias, estruturas de carroceria de aço-alumínio para automóveis. | Normalmente não é adequado para soldagens de metais diferentes em aplicações de uso intensivo. |

| Taxa de sucesso e consistência | Alto | Baixo |

Vantagens da soldagem a laser: Sua baixíssima entrada de calor e altíssima taxa de resfriamento podem prevenir eficazmente a formação de compostos intermetálicos duros na interface de materiais diferentes, como cobre-alumínio e aço-alumínio. Isso não só garante que a junta soldada tenha resistência suficiente, como também assegura um certo nível de tenacidade.

Desvantagens da soldagem MIG: Devido à alta entrada de calor e ao resfriamento lento, forma-se facilmente uma camada espessa e quebradiça de composto intermetálico na interface da solda. Isso torna a solda vulnerável à fratura frágil. Geralmente, não é recomendada para soldagem de metais dissimilares sob alta tensão.

Portanto, se você busca uma solução para placas de conexão de baterias em aço-alumínio (ou alumínio-cobre) ou para veículos com carroceria leve em aço-alumínio, a soldagem a laser é efetivamente a única opção.

Estudo de caso: A busca por "soldas perfeitas" em quadros de bicicletas elétricas de alta gama.

Desafio do Cliente

Um fabricante de bicicletas elétricas de alta gama teve que soldar os quadros do seu novo modelo, feitos de liga de alumínio 6061. Os requisitos em termos de especificações eram muito elevados.

As soldas precisavam ser extremamente elegantes para combinar com a imagem de alta qualidade da marca. A resistência também precisava ser muito alta para suportar os rigores do uso off-road. A deformação deveria ser controlada para preservar a precisão da montagem do sistema de transmissão e do compartimento da bateria. Os requisitos de tolerância eram muito altos.

Limitações das soluções tradicionais

Durante a fase de protótipo, utilizou-se soldagem MIG convencional. Os testes de resistência foram insuficientes, e a deformação térmica causou pequenas distorções na estrutura. Isso tornou a montagem muito mais complexa.

Além disso, o acabamento da solda era ruim e exigiu muito lixamento. Isso afetou seriamente a eficiência da produção e a aparência do produto, não atendendo ao posicionamento de alta qualidade da marca.

Solução de soldagem a laser da JS Precision

Adquirimos um sistema de robô de soldagem a laser de fibra de 6 kW e uma mesa giratória de precisão para permitir a operação simultânea em múltiplas estações. Levando em consideração as características da liga de alumínio 6061, a combinação ideal de parâmetros foi determinada pelo método de experimento ortogonal. Os parâmetros foram: potência do laser de 3,2 kW, velocidade de soldagem de 4,5 m/min e desfocagem de +0,3 mm.

Uma tecnologia de soldagem com oscilação de onda senoidal (amplitude de oscilação de 0,6 mm, frequência de 200 Hz) foi utilizada para aumentar a perturbação da poça de fusão. Isso aumentou o tamanho do grão da solda para até 20-30 μm. Um dispositivo de proteção de argônio com perfilamento especialmente projetado foi usado para regular a concentração local de oxigênio para menos de 50 ppm.

Isso garantiu que o brilho do metal de solda ΔE ≤ 1,5. A temperatura entre passes foi regulada com excelente precisão na faixa de 80±5℃ por um sistema de monitoramento de temperatura em tempo real.

Resultados

- Resistência: A solda suportou 100.000 ciclos de fadiga (faixa de carga de 500 a 1500 N). Sua resistência à tração foi de 310 MPa, ou 95% da resistência do metal base.

- Aparência: As soldas eram planas e lisas, exibindo uma aparência uniforme de escamas de peixe. Elas se tornaram uma assinatura visual do produto e praticamente não exigiram processamento posterior.

- Precisão: A distorção térmica foi mantida no mínimo. A precisão dos furos de montagem críticos foi mantida dentro de ±0,1 mm. A eficiência durante a montagem foi melhorada em mais de 50%.

- Eficiência: velocidade de soldagem 3 vezes mais rápida . Isso proporcionou estabilidade e consistência na produção em massa.

O cliente conseguiu, por fim, lançar com sucesso um produto de alta qualidade com "soldas a laser icônicas". Isso se tornou um importante diferencial de vendas no mercado, apresentando um equilíbrio ideal entre resistência, aparência e eficiência de produtividade.

Seu produto também enfrenta o triplo desafio de resistência, aparência e eficiência? A solução de fabricação personalizada de soldagem de chapas metálicas da JS Precision pode lidar com esses requisitos complexos. Convidamos você a nos enviar casos especiais e solicitar consultoria técnica. Isso dará ao seu produto uma vantagem competitiva. Nosso compromisso é transformar cada desafio em seu diferencial.

Guia de Decisão: Cinco Passos para Garantir a Melhor Abordagem de Soldagem para o Seu Produto

Responda às cinco perguntas a seguir e as respostas o guiarão claramente para o processo mais adequado às suas necessidades. Esta árvore de decisão permitirá que você defina seu caminho com extrema rapidez. Ela se mostra útil ao consultar serviços de soldagem de chapas metálicas online, pois permite que você expresse suas necessidades com mais clareza.

1. Qual o material e a espessura?

- Chapas finas (< 3 mm), metais diferentes, materiais altamente reflexivos (alumínio, cobre) -> A soldagem a laser tem a mais alta prioridade.

- Chapas grossas (> 6 mm), aço carbono , materiais com contaminação ou grandes folgas de montagem -> a soldagem MIG seria mais adequada.

2. Volume e velocidade de produção?

- Produção em grande volume, exigências rigorosas para o ciclo de produção -> A vantagem da automação na soldagem a laser é evidente.

- Produção em pequenos lotes, protótipos, manutenção -> A versatilidade econômica da soldagem MIG é superior.

3. Requisitos de qualidade e aparência?

- Baixas exigências de deformação, boa aparência estética, nenhum ou mínimo pós-processamento -> A soldagem a laser é preferida.

- Requisitos estéticos mínimos, desde que a resistência atenda aos padrões -> a soldagem MIG é qualificada.

4. Qual é a sua faixa de orçamento?

- Orçamento suficiente para investimento inicial em equipamentos, buscando o menor custo unitário possível -> Investir em soldagem a laser .

- Produção com orçamento e volume reduzidos -> Escolha a soldagem MIG ou terceirize para fabricantes equipados com MIG.

5. Viabilidade técnica?

- Requisitos de alta precisão e limpeza são possíveis através da preparação conjunta -> A soldagem a laser torna-se viável.

- Ambiente de trabalho complexo, impossibilidade de preparação perfeita das juntas -> A soldagem MIG é menos rigorosa.

Dicas de especialistas: Maximize a resistência e a qualidade da sua soldagem?

Independentemente do processo que você utilize, as melhores práticas podem levar a resultados ainda melhores.

1. Boas Práticas Gerais

A preparação das juntas é fundamental: Limpe bem para remover manchas de óleo e películas de óxido. Montagem precisa e folgas uniformes.

O gás de proteção economiza dinheiro: a pureza correta do gás de proteção (por exemplo, 99,99% de argônio) e a vazão adequada são fundamentais para evitar a oxidação e defeitos na solda.

2. Otimizações de soldagem MIG

Otimize a relação entre a velocidade de alimentação do arame e a tensão para manter a estabilidade do arco.

Ao soldar chapas grossas, adote uma estratégia de soldagem multipasse. Remova cuidadosamente a escória entre os passes com antecedência para evitar fusão incompleta.

3. Otimizações de soldagem a laser

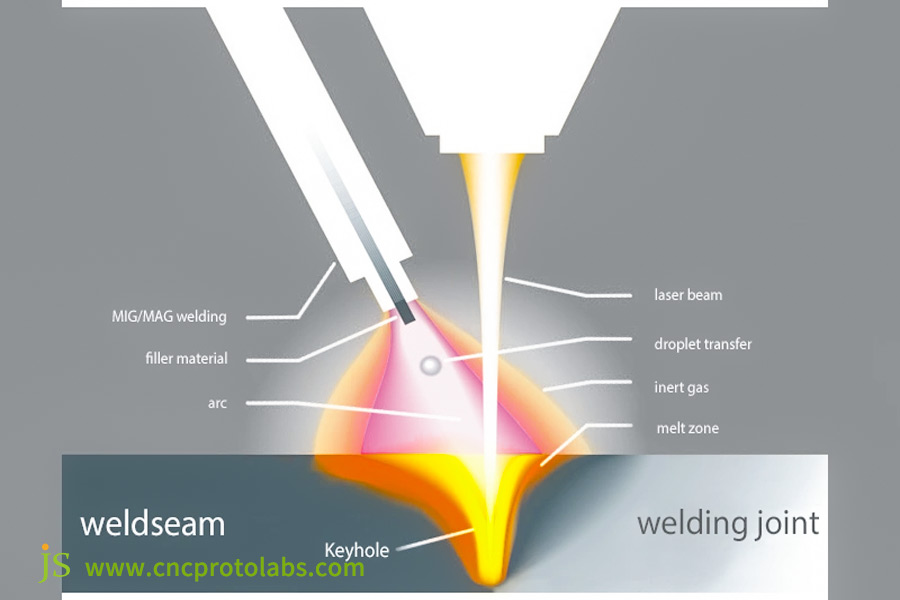

Soldagem a laser de fibra com arame de enchimento: Para aplicações com pequenas folgas ou para alterar a composição da solda, a adição de um arame de enchimento especial pode preencher as folgas e aumentar a resistência e a tenacidade da solda.

Monitoramento de parâmetros para precisão: A modulação de parâmetros como potência do laser, velocidade de soldagem e grau de desfocagem é a principal abordagem para lidar com diferentes materiais e geometrias.

Perguntas frequentes

P1: Qual a maneira mais simples de determinar se uma solda foi feita por soldagem a laser ou soldagem MIG?

Considere três pontos principais.

- Aparência. As soldas a laser tendem a ser extremamente finas, elegantes e lisas. As soldas MIG são mais largas e podem apresentar excesso de escória.

- Zona afetada pelo calor. A ZAC (Zona Afetada pelo Calor) na soldagem a laser é extremamente fina e quase invisível. A ZAC na soldagem MIG é muito mais extensa e pode apresentar manchas.

- Respingos. A soldagem a laser produz respingos mínimos e a área além da solda fica impecável. A soldagem MIG produz mais pontos de respingos.

P2: A soldagem a laser é realmente mais resistente que a soldagem MIG?

Não se pode generalizar. Em condições automáticas e de alta precisão, para chapas finas e médias, as soldas a laser são mais homogêneas e apresentam maior resistência à fadiga. Essa é a sua principal vantagem. Mas mesmo em testes de resistência à tração estática, soldas MIG de alta qualidade, realizadas por um excelente soldador, também podem ser muito resistentes. Portanto, a principal vantagem da soldagem a laser reside na estabilidade e homogeneidade da qualidade, que são muito superiores.

P3: A soldagem a laser pode ser usada para manutenção?

Sim, embora geralmente seja reservado para o reparo de componentes de alta precisão e valor agregado , como moldes, equipamentos aeroespaciais e médicos. Requer padrões extremamente elevados para o posicionamento e fixação das peças. O custo de desenvolvimento do processo também é alto. Portanto, em geral, considerando as condições de manutenção flexíveis, é menos econômico e conveniente do que uma tocha MIG portátil para soldagem.

Q4: As tecnologias de chapa fina e chapa grossa são características do meu produto. Posso usar ambas simultaneamente?

Com certeza. Esta é uma estratégia de "fabricação híbrida" muito inteligente e econômica. Por exemplo, você pode usar inicialmente a soldagem a laser para concluir todos os componentes de paredes finas de precisão e soldas com requisitos de acabamento rigorosos. Em seguida, use a soldagem MIG para soldar as principais estruturas de chapa grossa que suportam a carga. A equipe de engenharia da JS Precision pode avaliar a viabilidade e o caminho de implementação mais eficaz desse processo híbrido para você. Isso oferece o equilíbrio ideal entre qualidade e custo.

Resumo

A soldagem a laser e a soldagem MIG são insubstituíveis. São dois equipamentos poderosos do novo arsenal de manufatura, capazes de solucionar diversos tipos de problemas.

A soldagem a laser é superior na fabricação automatizada em massa e na fabricação de chapas metálicas personalizadas de alta qualidade, com alta velocidade, precisão, baixa deformação e alta resistência à fadiga. A soldagem MIG é indispensável na fabricação de protótipos, na produção de pequenos lotes e na engenharia de manutenção devido à sua versatilidade, baixa barreira de proteção e alta capacidade de trabalhar com chapas espessas.

Procura uma solução de soldagem confiável para o seu projeto? A JS Precision oferece serviços profissionais de soldagem a laser e MIG. Da prototipagem à produção em massa, podemos fornecer peças soldadas em chapa metálica com excelente resistência, acabamento impecável e a melhor relação custo-benefício.

Entre em contato com nossos especialistas em engenharia hoje mesmo para obter uma análise de processo gratuita e orçamentos personalizados. Torne seus produtos competitivos com soldas de alta resistência!

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com