Engenheiros de uma empresa de equipamentos de comunicação estavam depurando o processo de montagem da carcaça da estação base 5G. A interface do conector, originalmente projetada, após a dobra e anodização da chapa metálica, mostrou-se completamente inadequada.

Uma inspeção mais detalhada revelou que a espessura da película de óxido aumentou, eliminando a folga. Isso demonstra a ação oculta do tratamento de superfície nas dimensões da chapa metálica após a dobra.

Seja um revestimento metálico eletrodepositado ou uma camada de pó aplicada em camadas, ambos adicionam uma espessura física imperceptível, porém significativa, à superfície da peça. Essa flutuação em nível micrométrico pode ter um "efeito amplificador" em geometrias de dobra extremamente precisas, podendo ultrapassar tolerâncias críticas.

Para profissionais envolvidos no projeto ou na produção de peças dobradas em chapa metálica, esses problemas geralmente causam retrabalho, custos adicionais e, em casos graves, atrasos na conclusão do projeto. Criamos, portanto, este guia para que todos compreendam claramente como o tratamento de superfície afeta as dimensões da chapa metálica após a dobra e, cientificamente, como minimizar esses riscos para atingir os padrões de precisão do produto.

Resumo da Resposta Principal

| Dimensões comparativas | Impacto típico nas dimensões | Pontos de Controle Críticos |

| Revestimento em pó | Aumenta de espessura uniformemente (50-120 μm), tendo um efeito significativo no raio do canto interno e nas dimensões externas. | Regular a espessura da película, o projeto do ponto de montagem e os métodos de mascaramento. |

| Galvanoplastia (ex.: galvanização) | Aumenta de espessura uniformemente (5-25 μm), podendo afetar a folga de encaixe. | Regular a uniformidade da densidade de corrente para evitar efeitos de canto acentuado. |

| Anodização | Aumenta ligeiramente a espessura (5-25 μm), tendo um efeito mínimo nas dimensões macroscópicas, mas alterando as tensões internas. | As operações de vedação são sensíveis às ligas de alumínio. |

| Revestimentos de conversão química (ex.: fosfatização) | O espessamento é mínimo (1-5 μm), mas pode alterar o coeficiente de atrito superficial e afetar o retorno elástico. | Controle a gramatura do filme: a uniformidade é fundamental. |

Como reservar a verba de processamento corretamente? Princípios de remuneração da JS Precision

A JS Precision possui mais de 15 anos de experiência prática em coordenação de dobra de chapas metálicas e tratamento de superfícies. Já concluímos mais de 5.000 pedidos de peças dobradas em chapa metálica para clientes de diversos setores, incluindo eletrônica, comunicações e automotivo. Desenvolvemos soluções de tratamento de superfícies para diversos substratos, desde ligas de alumínio e aço inoxidável até aço carbono.

A capacidade inteligente da JS Precision na área de fabricação de precisão, mencionada em um artigo da TechPullion, também oferece um sólido suporte técnico para o controle preciso das dimensões no tratamento de superfície e na curvatura.

Por exemplo, costumávamos fabricar um lote de peças dobradas de aço macio com 1,5 mm de espessura para um cliente do setor de autopeças. O cliente exigia uma tolerância de ±0,08 mm nas peças após a pintura eletrostática a pó (espessura da película de 80 a 100 μm).

Seguindo nosso algoritmo de compensação, incorporamos uma margem de segurança de 1,8 vezes a espessura do filme na fase de projeto e, posteriormente, otimizamos os parâmetros de curvatura. O lote fabricado apresentou uma taxa de aprovação dimensional de 99,2% , muito superior aos 95% desejados pelo cliente.

Além disso, estabelecemos um banco de dados de compensação para mais de 20 materiais para diversos tratamentos de superfície, como anodização e galvanoplastia, o que nos permite calcular com precisão as alterações dimensionais de chapas metálicas de várias espessuras após o tratamento.

Este guia foi desenvolvido com base em vasta experiência em projetos e conhecimento técnico acumulado. Todas as recomendações foram testadas em produção. Você pode confiar plenamente nele para solucionar a dificuldade de correlacionar o tratamento de superfície com as dimensões de dobra de chapas metálicas.

Para uma tolerância precisa ao tratamento de superfície, o serviço de fabricação de dobra de chapas metálicas personalizadas da JS Precision pode fornecer produtos com compensação baseada em um banco de dados. Esse processo de controle completo, do projeto à fabricação, garante a precisão dimensional de suas peças dobradas em chapa metálica. Aguardamos seu contato e estamos à disposição para colaborar.

Por que o tratamento de superfície é um detalhe tão crucial no projeto de chapas metálicas?

Depois de conhecer as regras de compensação da JS Precision, você pode estar se perguntando por que o tratamento de superfície em si é tão importante no projeto de chapas metálicas. Afinal, parece que nos preocupamos mais com a precisão de dobra e a resistência do material.

O tratamento de superfície não só torna as peças dobradas em chapa metálica mais bonitas, como também aumenta a resistência à corrosão e otimiza as propriedades funcionais. Todos esses são elementos essenciais para que os produtos atendam às demandas do mercado.

No entanto, ao buscarmos esses atributos importantes, devemos estar muito atentos aos desafios que eles representam para o pilar da fabricação que é o 'tamanho'.

Por exemplo, uma carcaça de dispositivo médico dobrada foi submetida a tratamento de eletroforese. Simplesmente porque não foi levada em consideração a espessura do revestimento de 10 a 25 μm, a folga de montagem com a placa de circuito interna diminuiu de 0,2 mm para 0,12 mm, e foi necessário refazer a ferramenta de dobra.

Portanto, incorporar o tratamento de superfície no projeto de chapas metálicas desde o início, em vez de considerá-lo uma reflexão posterior, é crucial para evitar problemas com as dimensões.

Se você precisa fazer uma concessão entre a precisão dimensional da dobra de chapas metálicas e a qualidade do tratamento de superfície, o serviço de fabricação de dobra de chapas metálicas sob medida da JS Precision oferece uma solução integrada, desde a consulta inicial sobre o projeto até a implementação da produção, para que seu produto fique exatamente como você deseja. Entre em contato conosco e vamos conversar sobre como podemos trabalhar juntos.

Biblioteca de Opções de Tratamento de Superfície: Uma Exploração Inicial de Características e Impacto Dimensional

Considerando a importância crucial do tratamento de superfície, quais são alguns processos genéricos de tratamento de superfície? Quais são suas respectivas características e efeitos de primeira ordem nas dimensões? Uma descrição detalhada é apresentada na tabela a seguir:

| Tipo de tratamento de superfície | Processo | Faixa típica de espessura do filme |

| Tratamento aditivo (acúmulo) | Pintura por aspersão: Pré-tratamento do substrato → Pintura eletrostática → Cura em alta temperatura. Galvanoplastia: Desengorduramento do substrato → Decapagem → Galvanoplastia → Secagem. | Pulverização: 80-120 μm (um lado), Galvanoplastia: 5-30 μm (um lado). |

| Tratamento de Conversão | Anodização: Desengorduramento do substrato → Decapagem → Anodização → Selagem. Fosfatização: Desengorduramento do substrato → Decapagem → Fosfatização → Enxágue com água. | Anodização: 5-25 μm (um lado), Fosfatização: 1-5 μm (um lado). |

| Tratamento Estético | Escovação: Fixação do substrato → Escovação com rebolo/roda de pano → Limpeza. Polimento: Polimento grosso → Polimento fino → Enceramento. | Quase nenhum ganho de espessura (a escovação reduz a espessura em 0,01-0,03 μm). |

Como se pode observar na tabela, as espessuras das películas resultantes dos diferentes processos de tratamento são muito distintas, ou seja, o seu efeito dimensional nas peças de chapa metálica dobradas também é diferente.

Por exemplo, a espessura máxima da película para processamento aditivo precisa ser cuidadosamente considerada ao reservar margem para o futuro, enquanto a influência dimensional dos tratamentos decorativos é muito baixa.

Como o tratamento de superfície "rouba" ou "amplifica" a precisão dimensional?

Tendo compreendido a natureza inerente dos diferentes processos, vamos discutir com mais detalhes como esses tratamentos de superfície especificamente "roubam" ou "amplificam" a precisão dimensional.

O "Efeito Cumulativo" da Espessura do Revestimento

Cada tratamento de superfície contribui para a espessura líquida (ou altura local) de um artigo. Por exemplo, a espessura normal de um revestimento em pó seria de 80 a 120 μm (aproximadamente 160 a 240 μm em cada superfície), ou um aumento dimensional de 0,16 a 0,24 mm.

Os revestimentos eletroforéticos têm tipicamente uma espessura de 10 a 25 μm (em uma das superfícies), mas podem causar espessamento localizado em cavidades internas ou estruturas complexas devido ao aprisionamento de fluidos. A espessura da anodização varia de 5 a 25 μm (dependendo da qualidade), sendo, por ser fina, capaz de afetar as tolerâncias de montagem (por exemplo, furos de fixação de rolamentos).

Caso típico: A espessura do revestimento foi ignorada no projeto de uma parte da carcaça do equipamento. A folga de montagem originalmente mantida em 2 mm foi reduzida para 0,8 mm após a aplicação do revestimento, dificultando o fechamento do painel da porta.

Risco de "afinamento localizado" devido à corrosão do pré-tratamento

Operações de pré-tratamento, como decapagem (para remoção de incrustações) e limpeza alcalina (para desengorduramento), podem causar corrosão leve na superfície da chapa, especialmente em torno de bordas e cantos vivos.

Por exemplo, durante a decapagem, os íons de hidrogênio atacam preferencialmente as bordas e causam um afinamento localizado de 0,01 a 0,05 mm, enfraquecendo a resistência e a estabilidade dimensional das principais áreas sujeitas a tensões.

"Deformação reversa" durante o tratamento térmico

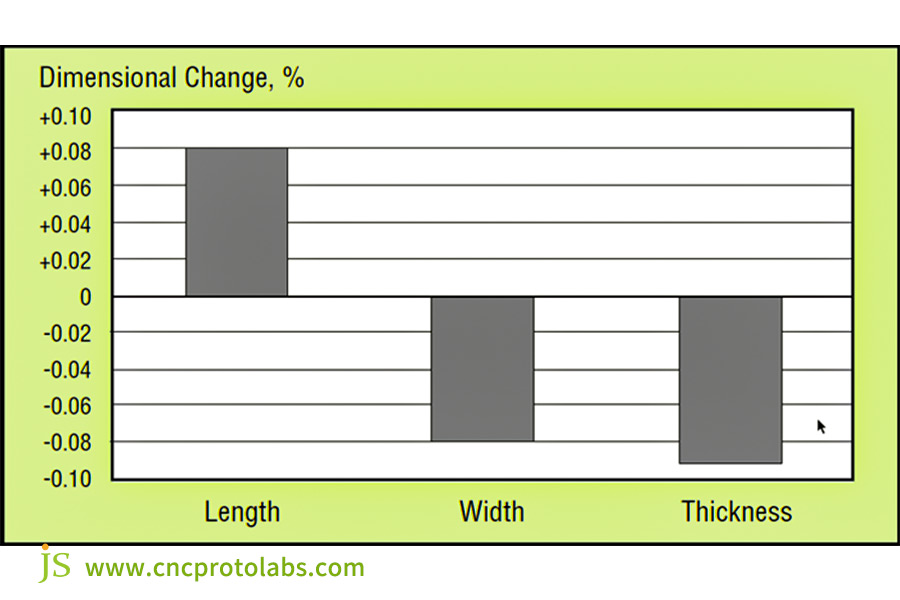

Processamentos térmicos como a cura por aspersão (180-220°C) e a secagem por eletrodeposição (80-150°C) podem causar expansão térmica (ou contração durante o resfriamento) do material.

Por exemplo, o aço de baixo carbono sofre uma contração linear de aproximadamente 0,05 a 0,1 mm/m durante o resfriamento após a projeção térmica em alta temperatura. Em peças longas de chapa metálica (como trilhos-guia com mais de 1 m de comprimento), essa contração pode gerar desalinhamentos dimensionais nas extremidades.

As dobradeiras de chapas metálicas da JS Precision são equipadas com sistemas avançados de controle de pressão e temperatura de alta precisão, que permitem antecipar ativamente a influência dimensional dos tratamentos de superfície, garantindo uma precisão estável para seus produtos. Deixe conosco a prevenção de defeitos dimensionais.

Desafios de revestimento em curvas de ângulo agudo: como evitar o acúmulo de pó e defeitos nas bordas

Em relação ao efeito do tratamento de superfície no tamanho, as curvas acentuadas são as mais propensas a problemas, principalmente acúmulo de revestimento e deficiências nas bordas. Como esses problemas podem ser corrigidos?

Por que os ângulos agudos são tão vulneráveis?

Os ângulos agudos (≤30°) obtidos por meio de curvatura criam três problemas de altíssima prioridade no tratamento de superfícies:

- Acúmulo de revestimento. A solução de pintura ou revestimento acumula-se facilmente no canto interno, causando aumento localizado da área.

- Ponto fraco na proteção. O revestimento é mais fino nos cantos agudos, reduzindo a resistência à corrosão.

- Concentração de tensão. A tensão excessiva em cantos vivos durante a flexão tende a aumentar a deformação no tratamento térmico subsequente.

Descrição e solução do problema

Descrição do problema:

Dobras com raios de curvatura acentuados (por exemplo, <90°) farão com que a solução de revestimento ou o revestimento em pó se acumulem de forma anormal nos raios internos, criando uma camada espessa. Isso diminuirá o ângulo e poderá até mesmo fazer com que as duas bordas dobradas "grudem" uma na outra.

Solução:

- Projeto: Evite curvas muito acentuadas e aumente o raio do canto interno (de preferência especificado em pelo menos 1,5 vezes a espessura da chapa ).

- Processo: Utilize tecnologia de blindagem eletrostática empregando fita resistente a altas temperaturas ou uma manga de blindagem especial na parte interna da curva.

- Parâmetros: Controle a tensão de pulverização (normalmente entre 60 e 80 kV) e a vazão de pó (30 a 50 g/min), e utilize múltiplas passagens de pulverização fina em vez de uma única pulverização espessa.

Sequência do processo: Dobrar primeiro ou tratar primeiro?

Após a resolução da questão do ângulo agudo, a sequência do processo — dobrar primeiro ou tratar primeiro? — é a próxima decisão crucial. Ela tem um impacto significativo na precisão dimensional, bem como na produtividade.

Comparação do caminho do processo convencional

| Caminho do Processo | Aplicativo | Vantagens | Desvantagens |

| Dobre primeiro, trate depois (Mainstream) | Mais de 90% de uso industrial (gabinetes de equipamentos, peças de eletrodomésticos) | Bom controle dimensional, alívio de tensão consistente, revestimento com cobertura total. | O tratamento de cavidades internas complexas pode potencialmente incluir pontos cegos (que exigem caminhos de fluxo pré-projetados). |

| Trate primeiro, dobre depois (Especial) | Aplicações com especificações de desempenho de superfície do substrato extremamente exigentes (por exemplo, revestimento anticorrosivo pré-pulverizado). | Protege a superfície do substrato contra arranhões por flexão. | A camada tratada é propensa a rachaduras, sendo difícil obter controle dimensional (impactos no retorno elástico da estrutura ). |

Por que "Dobrar primeiro, tratar depois" é preferível?

- Controle dimensional. A dimensão intrínseca da peça é estabelecida durante a curvatura, e as alterações subsequentes nas dimensões do tratamento de superfície podem ser calculadas com precisão, reservando-se as tolerâncias necessárias.

- Correspondência do alívio de tensões. Tensões residuais são induzidas na chapa durante a flexão. Processos de tratamento térmico superficial, como a cura por aspersão, podem ser aplicados para o relaxamento dessas tensões, bem como para a redução da deformação subsequente.

- A flexibilidade do revestimento é um fator importante. Dobre primeiro e aplique o revestimento depois, para que ele cubra todas as superfícies após a dobra, incluindo as juntas formadas pela dobra, oferecendo proteção completa.

Exceções: Se uma camada funcional específica precisar estar presente no substrato (por exemplo, oxidação condutiva seguida de eletrodeposição), ou se alguns tratamentos não puderem ser realizados após a curvatura (por exemplo, pré-limpeza dos canais de fluxo para eletroforese), então realize o tratamento primeiro.

Os serviços online de dobra de chapas metálicas da JS Precision podem identificar facilmente a melhor ordem de processo com base nas necessidades do seu produto, oferecendo visibilidade desde a entrada do pedido até a entrega, para sua tranquilidade e eficiência.

O papel "invisível" da prensa dobradeira: como as configurações de pressão preveem a adesão do revestimento.

Após a definição da sequência do processo, as configurações da prensa dobradeira também entram em jogo, especialmente a configuração da pressão, que afeta a adesão do revestimento e geralmente é negligenciada.

Causa:

Pressão de dobra excessiva ou uma folga em V mal ajustada na matriz inferior criarão pequenas marcas ou arranhões na superfície externa da chapa (embora não detectáveis a olho nu) .

Efeito na adesão:

Esses microdanos também podem atuar como pontos de concentração de tensão e continuidade da superfície de fratura. Como resultado do estresse térmico subsequente ao processamento (principalmente durante a cura por aspersão), o revestimento tende a se delaminar facilmente a partir desses defeitos, comprometendo não apenas sua aparência, mas também sua resistência à corrosão.

Boas práticas:

Calcule e otimize a pressão de dobra em função da espessura e do material da chapa (por exemplo, a pressão de dobra de uma liga de alumínio de 1,5 mm varia normalmente entre 120 e 150 toneladas) e utilize uma largura de folga em V adequada na matriz inferior (recomendada de 6 a 8 vezes a espessura da chapa) para que a dobra ocorra suavemente, sem sobrecarga, com suporte adequado para uma adesão satisfatória do revestimento.

A JS Precision possui uma equipe técnica especializada em dobra de chapas metálicas , capaz de ajustar com precisão a pressão da dobradeira de acordo com as especificações das chapas, garantindo uma adesão uniforme do revestimento e oferecendo qualidade consistente aos seus produtos.

Considerações Avançadas: O Impacto da Seleção de Materiais e da Liberação de Tensões

Além do processo e do equipamento, a seleção de materiais e o alívio de tensões afetam as dimensões após o tratamento da superfície, que são questões intrínsecas no projeto avançado.

Diferentes respostas dos materiais:

A liga de alumínio, o aço macio e o aço inoxidável reagem de forma diferente após a flexão, apresentando comportamentos distintos de retorno elástico e reações diferentes ao alívio de tensões durante o processo de tratamento térmico da superfície. Isso pode introduzir efeitos da espessura do revestimento.

Por exemplo, a taxa de retorno elástico da liga de alumínio é de cerca de 1 a 3°. Durante o processo de selagem a 120-150 °C durante a anodização, a liberação de tensão pode aumentar o retorno elástico em 0,5 a 1°, resultando em alterações nas dimensões angulares. A taxa mínima de retorno elástico (0,5 a 1,5°) será observada para o aço inoxidável, e a operação térmica não terá efeito significativo nas dimensões.

Função da protensão:

Para peças de alta precisão (por exemplo, peças de conexão com tolerância de encaixe de ±0,05 mm), o alívio de tensões (por exemplo, recozimento a baixa temperatura, 150 °C/2 horas) pode ser realizado após a curvatura, mas antes do tratamento de superfície, para reduzir a deformação induzida pela operação térmica subsequente.

Uniformidade do revestimento:

Reentrâncias em peças complexas de chapa metálica são propensas a revestimentos não uniformes. Isso se deve ao "efeito gaiola de Faraday" — a intensidade do campo elétrico nas ranhuras não é alta no momento da pulverização eletrostática ou galvanoplastia e, portanto, há menor deposição de revestimento, resultando em uma diminuição localizada da espessura do filme e, consequentemente, em um efeito de uniformidade dimensional.

A solução é otimizar a estrutura do componente, não utilizar ranhuras fechadas excessivamente profundas ou modificar a posição do eletrodo durante o processamento.

Estudo de Caso da JS Precision: A "Redenção Dimensional" de uma Carcaça de Estação Base 5G

Fundo

Uma empresa de equipamentos de comunicação fabricou uma carcaça de liga de alumínio para estação base 5G (600×400×1,5 mm). A superfície foi anodizada (espessura da camada anodizada de 15 μm) antes da montagem com conectores de precisão (tolerância de encaixe de ±0,1 mm).

O processo inicial consistia na anodização antes da dobra. No entanto, a película de óxido fraturou na área dobrada, dificultando a inserção do conector. A camada de óxido (aproximadamente 15 μm) reduziu a folga de montagem na área não dobrada em 0,03 a 0,05 mm, afetando a precisão geral da montagem. O rendimento das peças dobradas em chapa metálica foi de apenas 65%.

Diagnóstico de Problemas

1. Sequência incorreta de processos: A flexão da anodização causou fissuras na película de óxido devido à tensão de flexão (as películas de óxido das ligas de alumínio são frágeis, porém duras, e não suportam a deformação causada pela flexão ).

2. Falha na compensação de dimensões: A espessura da camada de óxido não foi considerada durante o projeto, resultando em folgas reais menores que o valor teórico, o que causa interferência durante a montagem do conector.

3. Má conformidade da ferramenta: A pressão da prensa dobradeira foi excessiva (200 toneladas), muito superior às 150 toneladas necessárias para uma chapa de alumínio de 1,5 mm. Isso resultou no afinamento localizado da chapa de alumínio para 1,2 mm, agravando ainda mais os danos na película de óxido.

Solução da JS Precision

1. Inversão da sequência de etapas do processo: Adotando a prática globalmente aceita de dobrar e depois processar , otimizando a pressão de dobra para 150 toneladas e garantindo que o raio de curvatura R = 3 mm (evitando cantos vivos).

2. Projeto de compensação dimensional: Subtração da espessura da camada de óxido no modelo CAD (7,5 μm/lado, introduzindo 0,015 mm na folga total) para introduzir espaço de montagem.

3. Otimização do molde e dos parâmetros: Utilização de um molde de curvatura em poliuretano (para reduzir as marcas de cantos vivos) e posterior recozimento para alívio de tensões (150 °C x 2 h) após a curvatura, a fim de reduzir a tensão interna no material.

4. Adaptação do revestimento: A adição de um tratamento selante com sal de níquel após a anodização melhora a resistência à corrosão e a flexibilidade da película, evitando rachaduras quando flexionada.

Resultados

O produto final não apresentou fissuras na película de óxido nas curvas, e a taxa de aprovação da montagem do conector aumentou de 65% para 98%. As tolerâncias dimensionais gerais foram mantidas em ±0,08 mm, conforme necessário para a montagem de precisão. Além disso, com a redução de retrabalho e desperdício, houve uma economia de US$ 12 por unidade nos custos de produção, gerando alta visibilidade junto aos clientes.

Perguntas frequentes

P1: Qual a tolerância que devo considerar para a espessura do revestimento?

Normalmente, para revestimento em apenas um lado, a margem de tolerância de 1,5 a 2 vezes a espessura nominal do filme pode ser permitida em ambas as dimensões. Por exemplo, se for escolhido um revestimento em pó de 80 μm em apenas um lado, a margem de tolerância permitida é de 120 a 160 μm para cada lado. Os valores exatos devem ser verificados com o seu fornecedor, com base nas capacidades do processo dele.

Q2: Existem processos de tratamento de superfície que não afetam as dimensões?

Revestimentos de conversão (como a oxidação condutiva) produzem alterações dimensionais mínimas ou nulas, tipicamente com uma espessura de película de apenas 1 a 3 μm, significativamente menor do que o tratamento aditivo. Eles contribuem com um impacto dimensional insignificante em peças de chapa metálica dobradas. Oferecem proteção limitada contra corrosão, mas apenas para uso interno de curto prazo.

P3: Como faço para calibrar o ângulo de curvatura real de uma peça revestida?

O método mais eficaz é o uso de um projetor óptico ou um scanner 3D. Um projetor óptico pode medir o ângulo com precisão, ampliando a imagem da peça, enquanto um scanner 3D pode adquirir dados tridimensionais da peça para inspeção multiangular. Os transferidores de contato tradicionais danificam o revestimento, causando leituras incorretas. Isso é especialmente relevante para peças com revestimento espesso, nas quais um erro de até 1-2° pode ocorrer, ocultando o ângulo real.

Q4: O ângulo de curvatura às vezes muda após a anodização. Por quê?

Isso geralmente está relacionado à tensão no material. As ligas de alumínio desenvolvem tensão interna durante a dobra da chapa metálica. O tratamento térmico de anodização alivia essa tensão interna, produzindo uma leve distorção na peça e, consequentemente, alterando o ângulo de dobra. Além disso, a contração da própria película de óxido também pode afetar ligeiramente o ângulo, tendendo a variar entre 0,5° e 1°.

Resumo

A influência do tratamento superficial nas dimensões da chapa metálica após a dobra é bastante complexa, mas os efeitos podem ser totalmente controlados por meio de tolerâncias planejadas cientificamente, pela ordem natural da lógica (por exemplo, tratamento após a dobra), pelo ajuste correto do equipamento (por exemplo, pressão da prensa dobradeira) e pelas respectivas características do material.

A JS Precision, com muitos anos de experiência na fabricação de dobras de chapas metálicas personalizadas, incorporou esses métodos em todos os seus projetos, evitando que os clientes caiam em armadilhas dimensionais e alcançando uma situação vantajosa tanto em termos de precisão do produto quanto de desempenho da superfície.

Nossos preços competitivos para dobra de chapas metálicas , maquinário de dobra de alta qualidade e vasta experiência em projetos garantem que as necessidades de acabamento superficial e precisão dimensional do seu produto sejam atendidas. Entre em contato conosco agora mesmo para obter uma solução personalizada e iniciar sua jornada rumo a uma produção eficiente.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com