オフィスの椅子や遠くの川にかかる橋を見ながら、車の頑丈なボディとシャーシの下の排気管を思い浮かべてみてください。これらの金属部品がどのようにして恒久的に、そしてしっかりと一体化されているのか、不思議に思ったことはありませんか?その答えは金属溶接です。

簡単に言えば、溶接とは、熱、圧力、あるいはその両方を用いて2つの金属片を接合する技術です。その核心は、金属が接触する部分を溶かして融合させるか、あるいは強い圧力でしっかりと押し付けることです。最終的に、元々別々だった部品が真に一体化し、分離不可能で超強力な接合点を形成します。

接合される元の金属片は「母材」と呼ばれます。溶接の際には、補助として他のフィラー金属(フィラー材とも呼ばれます)が使用されることがあります。そして、溶接工程の後、強固に接合された部分自体が「溶接部」と呼ばれます。

様々な金属や接合要件(一般的なアーク溶接、ガス溶接など)に対応するため、様々な溶接方法が開発されてきました。その目的はただ一つ、接合部の強度と信頼性を確保することです。 金属を微細レベルで融合させる技術は、実用的な技術であると同時に、高度な技能を要します。

コア回答の要約:

| 側面 | 説明する | あなたにとっての価値 |

| 基本原則 | 熱(場合によっては圧力も併用)を使用して、2 つ以上の金属片を溶かして接合します。 | 元の素材よりも強度が高い、または同等の強度を持つ永久的な接続 (ジョイント) を作成します。 |

| 重要な要素 | 熱源、充填材、保護ガス/フラックス。 | 溶接継ぎ目の強度、純度、完全性を確保します。 |

| 主流のプロセス | アーク溶接は最も一般的な技術ファミリーです。 | 手動メンテナンスから自動生産まで、さまざまなニーズに対応します。 |

| 応用分野 | 建設、製造、航空宇宙、メンテナンスなど、ほぼすべての産業分野。 | ほぼすべての金属構造物は、これなしでは製造できません。 |

この記事では以下の内容を説明します。

- このガイドでは、溶接の基本原理について説明します。

- 最も一般的に使用される 4 つの溶接方法に焦点を当てます。

- 上記の各溶接方法の技術的特性、適用可能な材料、および一般的な適用シナリオを分析します。

- プロジェクトの要件、材料の特性、プロセスの特性に基づいて、プロジェクトに適した溶接プロセスを選択します。

このガイドはどこから来たのか?JS溶接チームの実践経験

「溶接は単に金属をくっつけるのではなく、材料を原子レベルで再結合させることです。」

これはまさに私たちの JS チームが毎日行っていることです。

JSにとって、溶接とは溶接ガンを操作するだけの仕事ではありません。私たちは溶接エンジニアのプロフェッショナルチームです。チームの中核メンバーは平均10年以上の業界経験を持ち、国際溶接エンジニア(IWE)などの専門資格を取得しています。大手製造企業へのサービス提供だけでなく、多くの中堅・中小企業のお客様にも、カスタマイズされた金属溶接サービスソリューションを提供しています。

例えば、当社はかつて、ある機械設備メーカーのコア金属溶接部品の溶接工程を最適化するために自動化MAG溶接を導入する支援を行い、品質を確保しながら金属溶接全体の価格を約15%削減しました。

私たちは、こうしたプロジェクトの経験を定期的にレビューし、社内のナレッジベースに組み込むことで、常に最新の実践データと深い業界洞察に基づいた推奨事項を提供できるようにしています。専門知識と実践経験の継続的な蓄積が、このガイドの信頼性の確固たる基盤となっています。

ガイド全体には、何百ものクライアントの実際的な問題を解決するために私たちが蓄積してきた経験が詰まっています。

- 厚いステンレス鋼に美しく錆びない溶接を施すには、どのような TIG 溶接パラメータを使用すればよいかを私たちは知っています。

- 深い溶接、強固な接続、大きな力への耐性を確保するために、重い鉄骨梁にどの MIG 溶接設定を選択すべきかを当社は知っています。

- 紙のように薄いアルミ板から厚さ50センチの鉄骨、精密機器の筐体から巨大な建物の骨組みまで、私たちはあらゆる種類の奇妙な材料や構造物を溶接してきました。

- 当社は、変形を防ぐために溶接順序をどのように調整するかを熟知しており、各コンポーネントが完璧にフィットするようにするためにどのような固定具を使用するかを知っています。

このガイド全体は、何百人ものお客様の実践的な問題を解決してきた私たちの経験が詰まっています。溶接技術における最も重要なコア技術を体現しています。

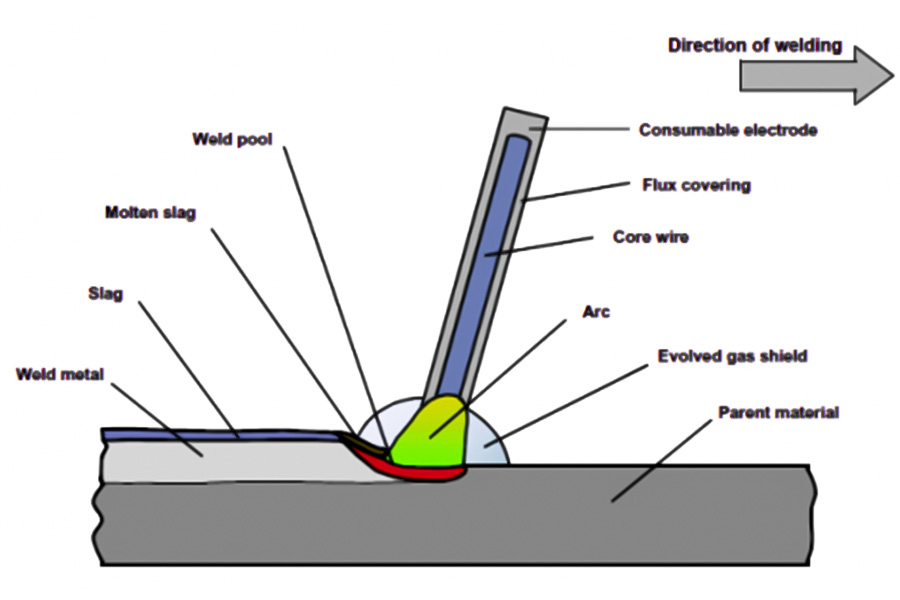

溶接の原理:溶解と融合の科学

金属溶接の秘訣は、溶接接合部に局所的に高温を発生させ、母材(溶接対象となる元の部材)の端面を溶融し、液体金属のプールにすることです。母材と溶加材は、溶接棒や溶接ワイヤなどを用いて溶融・固化されます。冷却・固化することで、母材と溶加材は強固に接合され、強力な溶接部を形成します。

この信頼性の高い融合プロセスの実現は、主に次の3 つの重要な要素に依存します。

要素1-熱源:溶解エネルギーを供給する

機能: 金属が融点に達するのに十分な高温を生成します。

一般的なタイプ:

- アーク: 溶接機によって生成される高温放電は、業界で最も広く使用されている熱源です (アーク溶接など)。

- ガス炎:例えば、酸素とアセチレンの混合燃焼によって発生する炎(ガス溶接)。

- 高エネルギービーム: レーザービームや電子ビームなど、エネルギーが集中し、精度が高いもの。

なぜアーク溶接が最も一般的であるのでしょうか?それは、高効率、幅広い用途、そして比較的コスト効率が高いからです。適切な溶接プロセスを選択することは、金属溶接価格を制御するための重要な要素の1つです。

要素2 - 金属の充填:接続を強化する

どこで使われますか?主に2つの場所で使われます。

- 1つは、2つの金属片の間のスペースを埋めることです。

- もう1つは、溶接部を硬化・強化することです。

形状: 通常は溶接ワイヤまたはコーティングされたフラックス電極。

適切な材料を選ぶことが鍵です。充填する金属は、溶接する母材(低炭素鋼、ステンレス鋼、アルミニウム合金など)と適合している必要があります。これにより、溶接部は十分な強度を保ち、錆びにくくなります。これは、どのような溶接材料を使用するかという問題に直接的に答えるものであり、金属溶接部品の最終的な性能にも影響を与えます。

要素3-保護対策:空気による損傷から隔離する

機能:溶融金属は空気中の酸素や窒素と容易に反応し、溶接脆化や気孔の発生を引き起こし、品質に重大な損傷を与えます。保護層は、溶融池を保護カバーで覆い、空気から遮断するものです。

どうやって守るの?

- シールドガス:アルゴンや二酸化炭素のように、溶接ガンから直接噴射されて溶融池を覆います(MIG/MAG溶接、TIG溶接など)。

- フラックス:電極の外側に塗布するか、溶接ワイヤ(フラックス入りワイヤ)の内側に巻き付けます。フラックスは加熱されるとシールドガスを発生し、溶接部を覆うスラグ層を形成し、二重の保護効果をもたらします(手動アーク溶接やフラックス入りワイヤ溶接と同様)。

JSの溶接エンジニアとして、私たちは原則こそが実践の基盤であることを理解しています。信頼性の高い金属溶接サービスを必要とするプロジェクトをお持ちの場合、これらの原則を理解することで、プロセスの選択をより深く理解することができます。私たちは、専門知識と経験を活かし、お客様のニーズを分析し、最適な溶接ソリューションを選定・実装するお手伝いをいたします。これにより、金属溶接価格の最適化と金属溶接部品の品質確保を実現します。

4つの主要な溶接プロセスとその応用

数多くの溶接技術の中でも、以下の4つの溶接方法は、その成熟度、信頼性、そして幅広い適用性により、産業分野における接合作業の大部分を担ってきました。それぞれの特性と専門分野を理解することが、適切なプロセスを選択する鍵となります。

主流のプロセスと市場アプリケーションシェアの概要:

| プロセスの略語 | プロセスの完全な名前 | 代表的な適用材料 | 産業用途の世界的割合 |

| ミグ/マグ | 溶融不活性/活性ガスシールド溶接。 | 炭素鋼、ステンレス鋼、アルミニウム。 | 55% |

| ティグ溶接 | タングステン不活性ガスシールド溶接。 | ステンレス、アルミ、チタン、薄板。 | 20% |

| スマウ | 溶接棒アーク溶接。 | 炭素鋼、低合金鋼、鋳鉄。 | 15% |

| FCAW | フラックス入りワイヤアーク溶接。 | 中厚炭素鋼および構造用鋼。 | 10% |

データソース: 「溶接研究機関 - 年次報告書 2025」 (この表のデータは概算値であり、世界の産業溶接アプリケーションの全体的な傾向を反映しています。具体的なプロジェクトの選択は、実際のニーズと組み合わせる必要があります。)

各プロセスの詳細な分析:

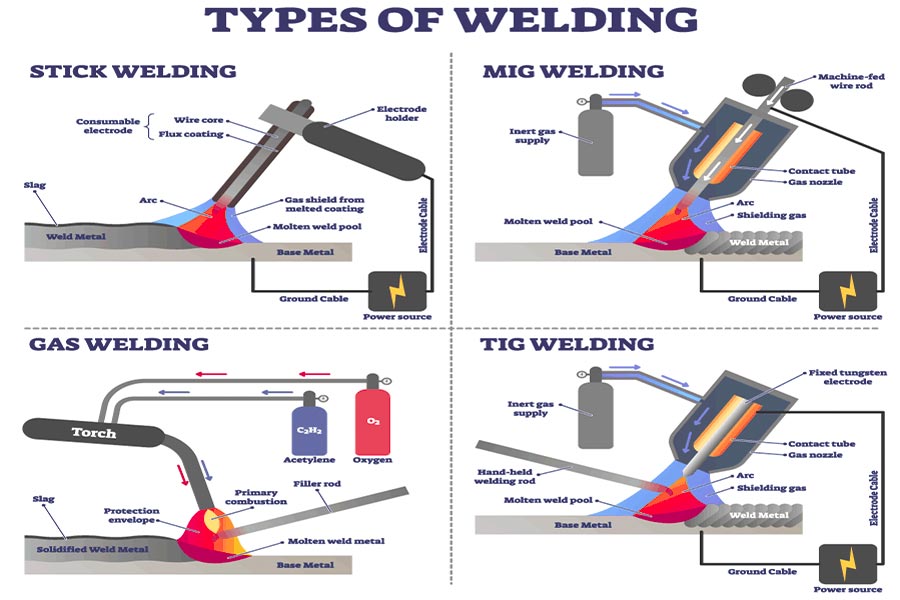

1. MIG/MAG溶接

動作原理:本機は、アーク溶接用のソリッドワイヤ金属をフィラーメタルと電極として自動的に供給し、溶接ワイヤがワークピースに接触してアークを発生させます。また、溶接ガンから保護ガス(不活性アルゴン、活性二酸化炭素など)を噴射して保護バリアを形成し、空気による損傷を防ぎ、溶融金属の酸化や窒化を防ぎます。

主な利点:

- 高効率:溶接ワイヤが連続的に供給され、溶接はほぼノンストップで行われます。

- 習得が簡単(比較的):半自動または機械自動溶接を実現するのに便利です。

- 適用可能な材料の範囲が広い:普通鋼、ステンレス鋼、アルミニウムおよびその合金、薄板から厚板まで、さまざまな金属の溶接に適用できます。

- 主な用途:自動車製造(車体、部品)、鉄骨構造フレーム、各種機械設備部品、パイプライン溶接(特にMAG溶接)。

2. TIG溶接

動作原理:極めて耐久性の高いタングステン棒を電極として用いてアークを発生させます。金属を追加する必要がある場合は、溶接ワイヤを手動で溶融池に送り込みます。溶接エリアの清浄性を確保するため、プロセス全体は高純度の不活性ガス(主にアルゴン)によって保護されています。

主な利点:

- 優れた溶接品質: 溶接継ぎ目は美しく、強度と密度が高く、スパッタはほとんど発生しません。

- 入熱制御:溶接入熱を精密に制御でき、薄板や精密部品の溶接に特に優れています。

- 需要の高い材料に適しています: アルミニウム、マグネシウム、チタンおよびその合金、ステンレス鋼、ニッケルベースの合金などの需要の高い材料の溶接は、特に超クリーンで超信頼性の高い溶接が求められる場合に優れたパフォーマンスを発揮します。

- 主な用途: 航空機ロケット部品、食品および医薬品パイプライン、精密機器、高級装飾部品。

3. SMAW溶接

これは被覆電極溶接とも呼ばれ、作業者は被覆電極を溶接金と電極の両方として保持します。電極の固体コアがアークを発生させ、溶接金を堆積させます。被覆が溶融するとシールドガスが発生し、溶接部にスラグ層を形成して二重の保護を提供します。

主な利点:

- 柔軟性と高い適応性: 装置はシンプルで軽量なので、さまざまな作業場に持ち運びが簡単です。溶接部の表面が多少錆びていたり油が付いていても問題ありません。

- 厚くて大きな部品の溶接に適しています:厚肉構造や大きなワークピースの溶接に利点があります。

- 主な用途: 建設現場での鉄骨構造物の設置、屋外パイプラインのメンテナンス、機器の修理、造船、重機の製造。

4. FCAW溶接(フラックス入りアーク溶接)

動作原理: MIG溶接と非常によく似ており、ワイヤも機械によって自動的に供給されます。しかし、溶接ワイヤ自体にフラックス粉末を含んだ中空の管があり、溶接中にフラックスが熱分解し、シールドガスとスラグを発生させて空気を遮断します(一部のタイプでは少量の外部ガスも使用します)。

主な利点:

- 高い溶着効率と深い溶け込み:単位時間当たりの金属の溶解量が多く、溶接部が深く溶け込み、特に厚板や大きな溝の溶接に適しています。

- 強風耐性:発生したガスとスラグの保護効果が良好で、風の少ない屋外環境でも安定した溶接が可能です。

- 主な用途: 大規模な鉄骨構造工場の溶接、鉱山機械構造の溶接、重機の基本部品、造船(特にキャビン構造部品)、大面積クラッディングなど。

私たちはこれらのプロセスを日々扱っています。特定の金属部品の接合が必要な場合は、当社のカスタム金属溶接製造サービスがお役に立ちます。どのプロセスを選択するかお悩みではありません。プロジェクトの要件をお聞かせください。メリットとデメリットを分析し、最適な溶接方法を選択し、強度と信頼性の高い溶接部品をお届けできるようお手伝いいたします。いつでもJSにご連絡ください。お客様の金属接合ニーズを一緒に解決いたします。

溶接の応用と設計上の考慮事項

溶接は、2つの金属片をくっつけるほど単純ではありません!製造業において非常に有用な技術であり、設計時に工夫を凝らすことで、特に最終的な金属溶接価格に大きな影響を与え、大幅なコスト削減につながります。溶接の応用と設計におけるコスト削減方法については、それぞれ個別にご説明いたします。

溶接はどの程度一般的ですか?

これは想像以上に広範囲で、ほぼあらゆる場所で使用されています。

(1)建物と橋梁:

高層ビルの骨組みや河川に架かる橋の本体、内部の太くて丈夫な鉄骨の梁や柱などは主に溶接されて全体の重量を支えています。

(2)自動車製造:

目に見えるボディシェルから、その下に隠れているシャシーフレーム、排気管に至るまで、車内外の多くの主要部品が溶接され、組み立てられています。

(3)航空宇宙:

飛行機の巨大な翼(主翼)、円筒状の胴体、そしてエンジン内の高温高圧の精密部品はすべて、安全性を第一に、エラーなくしっかりと接合するために極めて微細な溶接技術に依存しています。

(4)パイプライン及び圧力容器

石油化学業界では、石油やガスを輸送するための長いパイプや、化学物質を保管する大型タンク(圧力容器)の溶接は、漏れがなく、隙間がなく、強度と耐久性が求められ、安全性に対する要求は極めて高いです。

(5)日常製造業:

工場の重機や掘削機から、家庭の金属製のテーブルや椅子、精巧な金属製の芸術品に至るまで、金属で作られている限り、溶接は不可欠と言えるでしょう。信頼できる金属溶接サービスは、これらの金属溶接部品の品質の基盤となります。

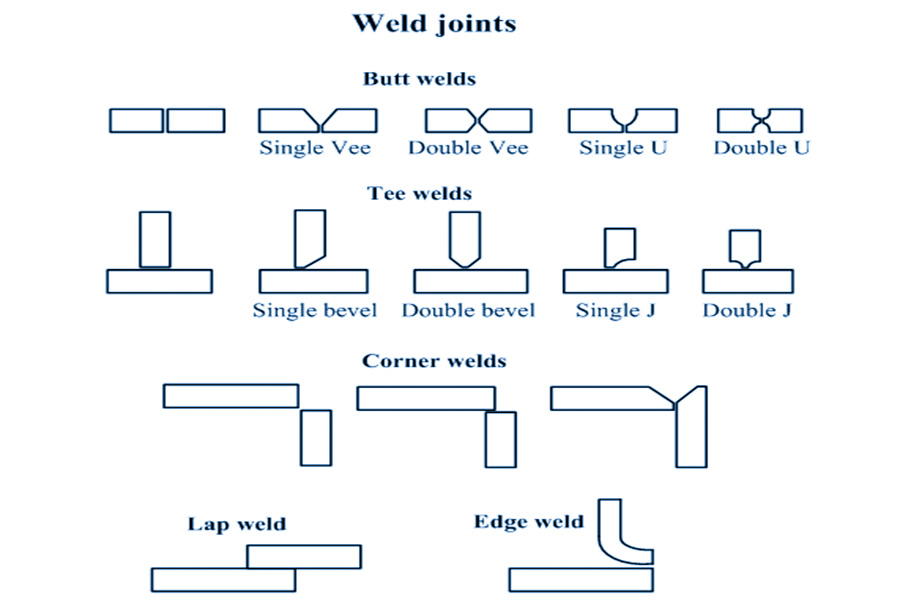

エンジニア向けの設計ヒント: 溶接のコスト効率を高める

金属溶接のコスト効率を高めたいですか?図面を作成する際には、以下の重要な要素を事前に考慮する必要があります。

(1)共同設計:

- 突き合わせジョイントまたは重ね継ぎを使用することをお勧めします。

- 設計が複雑なジョイント、アクセスが難しいジョイント、または操作スペースが限られているジョイントは避けてください。

- 接合部が複雑になると、溶接作業の難易度と作業時間が大幅に増加し、効率が低下し、不良品のリスクが高まり、全体的なコストが上昇します。

(2)材料の選択:

- 金属の種類によって、溶接の難易度やコストは異なります。

- 部品の性能要件を満たすことを前提として、溶接加工性が良好でコストが安い材料が好まれます。たとえば、 304 ステンレス鋼は一般に 6061 アルミニウム合金よりも溶接性が優れており、経済的です。

(3)図面マーキング:

- 図面に、溶接の種類 (突合せ溶接、隅肉溶接など)、サイズ要件 (溶接脚のサイズ、溶接厚さなど)、および特定の位置を明確に記入します。

- 明確かつ正確なマーキングにより、作業場建設担当者の理解のずれやコミュニケーションコストを削減し、誤解による誤った溶接ややり直しを効果的に回避し、関連コストを削減できます。

(4)バッチ生産:

- 他の製造プロセスと同様に、生産バッチを拡大することで、溶接準備や設備の試運転などの固定費を効果的に共有できます。

- 単一部品の溶接コストを削減するために、類似または同一の構造を持つ溶接部品の集中生産を手配するようにしてください。

「優れた設計 = 優れた品質 + 優れた価格。JSのエンジニアとして、溶接設計プロジェクトを担当する場合、まず最初に行うのは設計実現可能性分析とコスト分析です。これらの要素を十分に考慮し、設計図面に反映させることで、最終製品の競争力は確実に高まります。」

FAQ - 金属溶接に関するあらゆる質問への回答

質問 1: 溶接、ろう付け、はんだ付けの違いは何ですか?

次に、これら3 つの一般的な金属接合方法を明確に比較します。

| 特徴 | 溶接 | ろう付け | はんだ付け |

| 動作温度 | 最高値(溶けた金属体)。 | 中程度(通常>450°C、はんだが溶ける)。 | 最低温度(通常、はんだが溶ける450℃未満)。 |

| 接続方法 | 接続する金属体を溶かして混ぜます。 | ろう材を溶かして母材を濡らし、隙間に流れ込ませます。 | はんだを溶かして基材に接着して接続します。 |

| 接続強度 | ベース材料の強度と同等かそれに近い、最も高い強度。 | はんだと接続の設計に応じて中程度。 | 低いため、小さな力や電気接続に適しています。 |

| 典型的なアプリケーションシナリオ | 建物、船舶、パイプライン、および重量級の構造物。 | ラジエーター、パイプ、ツール、異種金属の接続。 | 電子回路基板、精密部品、小型コネクタなど。 |

質問 2: 溶接プロセスに関する PDF 資料を入手するにはどうすればよいですか?

オンラインでPDFを探すだけではダメです!オンラインで入手できる溶接材料の品質は大きく異なります。基礎を理解することの方が重要です。

設計効率を実際に向上させたいですか?当社のエンジニアが作成した「溶接継手設計セルフチェックリスト」のPDFをご覧ください。設計初期段階でよくある問題を事前に回避するのに役立ちます。

無料で入手するのは簡単です。メールを送信するか、オンラインでメッセージを残してご要望をお知らせください。この実用的な PDF をすぐにお送りします。

質問3: アーク溶接とは何ですか?

簡単に言えば、電気アークで金属を溶接する方法です。

アークはどのように発生するのでしょうか?電気を使って、電極と溶接する金属の間に非常に高い温度を発生させます。このアークが中心となる熱源です。

当工房で一般的に使用されている溶接方法、例えば手動アーク溶接(SMAW)、アルゴンアーク溶接(TIG)、メタルアーク溶接(MIG)、フラックス入りワイヤ溶接(FCAW)などは、基本的にアーク溶接です。いずれもアーク熱を利用して金属を溶かし、接合部を形成しますが、主な違いは電極と保護方法にあります。

まとめ

溶接は単なる金属接合にとどまりません。独立した金属部品を高性能な一体構造へと変貌させる重要な技術です。様々な溶接プロセスの特性と適用シナリオを深く理解し、設計段階で溶接性設計の原則を十分に考慮することが、プロジェクトの成功を決定づける要因となります。溶接プロジェクトの成功は、科学的な設計とプロセスの選択から始まります。

次に、行動を起こすのはあなた次第です!

プロジェクトで信頼性の高い高品質の金属溶接部品が必要な場合、JS チームは専門的なエンジニアリング力と厳格な品質システムを備えた信頼できるパートナーです。

JS チームを選択すると、次の特典が得られます。

- 徹底したエンジニアリングの関与:設計の実現可能性、材料の選択、変形制御などの観点から専門的なアドバイスを提供し、設計の最適化、製品の信頼性の向上、総合的なコストの抑制を実現します。

- 厳格な品質保証: 国際/国内の溶接規格に従い、包括的な溶接プロセス評価とプロセス監視を実行します。

- エンドツーエンドソリューション:原材料の切断、成形、溶接から後処理、最終検査まで、ワンストップサービスを提供します。

今すぐJSチームまでご連絡ください。設計図、3Dモデル、またはプロジェクトの要件をお知らせください。当社の溶接エンジニアができるだけ早くご連絡いたします。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com