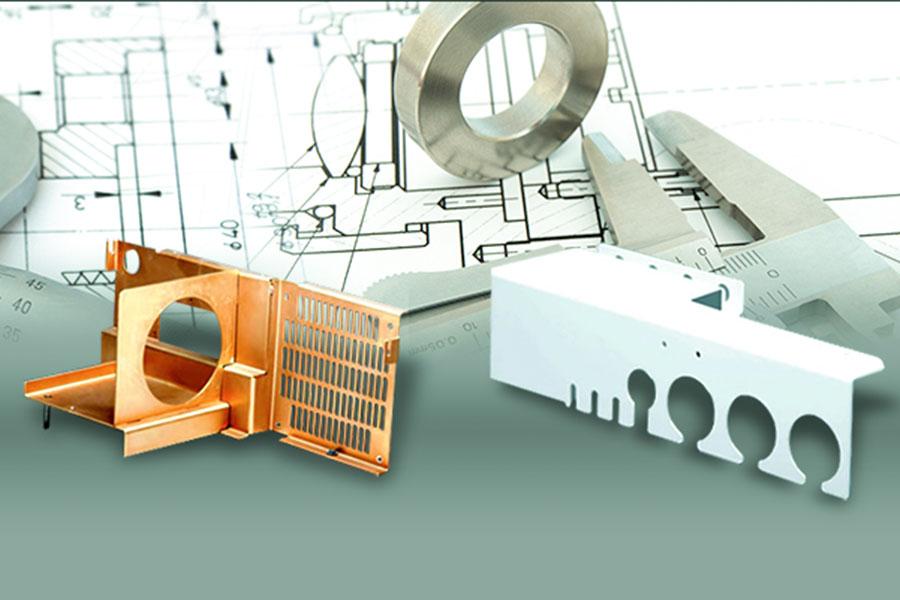

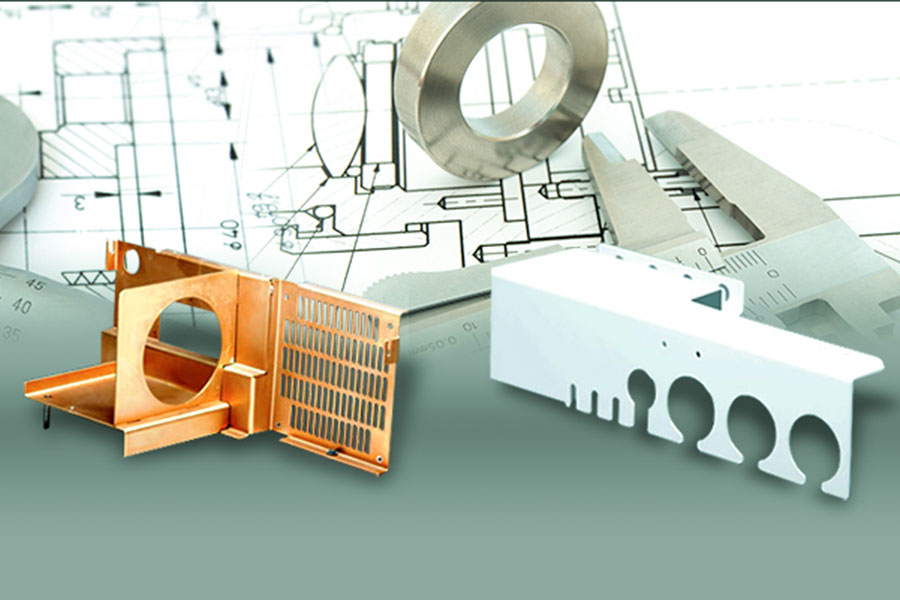

La fabbricazione di lamiera è la tecnologia di produzione del nucleo che converte i fogli metallici in componenti funzionali attraverso taglio, foglioflessione in metalloe assemblaggio. La scelta dei materiali determina direttamente le prestazioni, i costi e gli scenari di applicazione del prodotto.

Lamiera zincata, lamiera in alluminio e acciaio inossidabile sono i tre substrati principali. Lo strato di zinco della superficie in lamiera zincata ampiamente utilizzato nelle industrie per elettrodomestici e automobili attraverso la sua efficace anti-russa, forza ed economia. AlluminiolamieraHa i vantaggi di peso leggero, resistenza alla corrosione e alta conducibilità termica ed è diventato il radiatore preferito per i prodotti aerospaziali e elettronici. D'altra parte, l'acciaio inossidabile è dominante nelle attrezzature chimiche e nei dispositivi medici a causa della sua alta temperatura e resistenza alla corrosione.

Inoltre, materiali speciali come le leghe di rame e titanio offrono proprietà diverse per esigenze specifiche, come conducibilità, resistenza o biocompatibilità. Selezione e abbinamento ragionevoli diprocesso di flessioneI parametri sono prerequisiti chiave per garantire la funzione e l'economia delle parti della lamiera.

Cos'è la fabbricazione di lamiera?

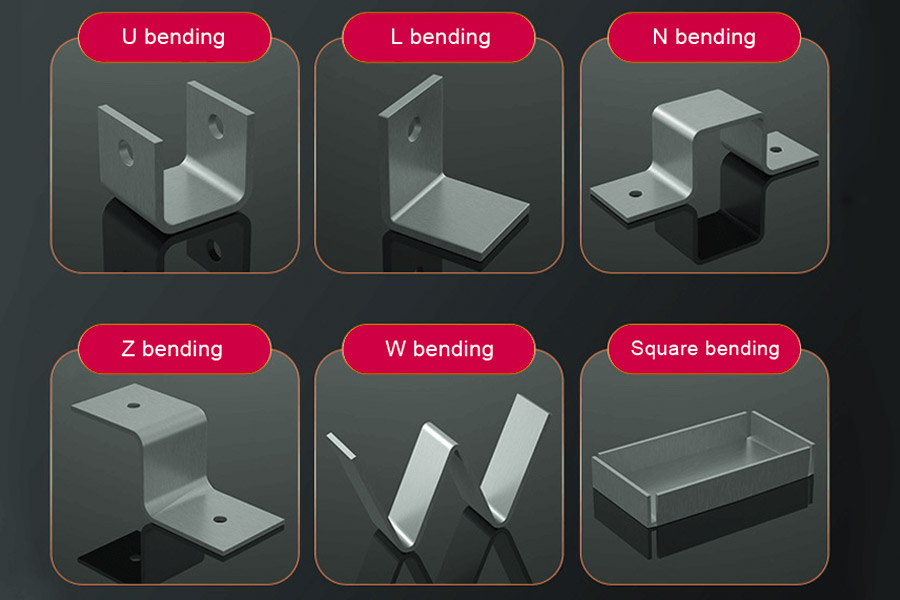

Nella fabbricazione di lamiera, ilprocesso di taglioDetermina la forma iniziale del materiale e la lamiera di piega è una fase chiave per dare un componente ha una struttura tridimensionale, che richiede un controllo preciso dell'angolo e del raggio per evitare la deformazione o la concentrazione di sollecitazione.Il processo di assemblaggio successivo può comportare il rivettamento, i collegamenti a bulloni o la saldatura per garantire la funzionalità e la stabilità del gruppo.

Questo processo bilancia l'efficienza della produzione di massa con la flessibilità della personalizzazione batch di piccole dimensioni, rendendolo particolarmente adatto per scenari di applicazione che richiedono una rapida iterazione o geometria complessa.Ottimizzando la progettazione dello stampo, applicando le attrezzature di automazione e eseguendo rigorose ispezioni di qualità, l'elaborazione delle lamiera può bilanciare la precisione e i costi e diventare una delle tecnologie di base indispensabili nella produzione moderna.

Quali materiali sono comunemente usati nella fabbricazione di lamiera?

1. Sfera metallica

Strato zincato di superficie, eccellente capacità di prevenzione della ruggine, prestazioni ad alto costo.È ampiamente utilizzato in ambienti resistenti alla corrosione, ma come frigorifero, condizionatori d'aria, recinzioni per la costruzione, tetto e telaio per auto.

2. SCHEDA ALUMINUME

Conosciuto per essere leggero, forte, resistente alla corrosione, alla buona conducibilità elettrica e termica, è il materiale di riferimento per aerospazia (componenti corporei), elettronica (dissipatori di calore, backplates) e leggero automobilismo (mozzi di ruota, pacchetti di batterie).

3. Tela metallica in acciaio senza pisolino

La lega di cromo ha le caratteristiche della resistenza alla corrosione ad alta temperatura, acido e alcalino. È comunemente usato nelle apparecchiature chimiche,dispositivi medici, utensili da cucina e ingegneria della decorazione di fascia alta.

4.COPPER LEGHE METAL

Conducibilità eccezionale, conducibilità termica e proprietà antibatteriche, utilizzate principalmente in contattori elettrici, tubi di refrigerazione, decorazioni e attrezzature sanitarie di fascia alta.

5.Titanio lamiera

Elevato resistenza, rapporto di peso, resistenza alla corrosione, buona biocompatibilità, adatto a aerospaziale, attrezzature sportive di fascia alta, impianti medici e altri ambiente duro.

Quali sono i vantaggi e gli svantaggi del metallo in acciaio zincato?

Punti di forza:

1. Eccellente prestazione di prevenzione della ruggine

Rivestimento di zincoSulla superficie dell'acciaio zincatometallopuò effettivamente isolare ossigeno e umidità, estendendo notevolmente la durata del metallo (di solito fino a 15-30 anni), in particolare per ambienti umidi o corrosivi (come la costruzione di tetti, componenti auto, ecc.).

2. Buona formabilità e trasformabilità

Quando si utilizzano una tecnologia di lavorazione a freddo come piegatura in lamiera, acciaio zincatometalloha un'elevata duttilità ed è facile da essere elaborati in forma complessa.Allo stesso tempo, lo strato di zinco non è facile da staccare e mantiene la superficie protetta.

3.economia e praticità

Acciaio zincatometalloHa costi più bassi e una manutenzione inferiore rispetto ai materiali di fascia alta come l'acciaio inossidabile, che lo rende adatto a applicazioni industriali su larga scala come involucri per elettrodomestici e strutture di scaffali.

4. Protezione e riciclaggio ambientale

Il metallo in acciaio zincato può essere riciclato più volte per soddisfare le esigenze dello sviluppo sostenibile. Durante il processo di riciclaggio, il foglio zincato può essere riutilizzato per ridurre i rifiuti delle risorse.

Debolezza:

1. Accensione del costo iniziale

Il processo di galvanizzazione aumenta il costo di produzione delle piastre d'acciaio e può essere meno conveniente se utilizzato solo per un breve periodo di tempo.

2.Deal con restrizioni

Durante la flessione della lamiera, se il raggio di flessione è troppo piccolo o gestito in modo improprio, lo strato zincato può rompersi o cadere.È necessario standardizzare i parametri di processo (ad es. Evitare angoli acuti).Durantesaldatura, lo strato di zinco evapora a causa del calore e del gas tossico, quindi le misure protettive devono essere adottate per influire sulla qualità delle saldature.

3. Risca di usura dello strato di zinco

L'attrito a lungo termine o i graffi possono portare a perdita parziale del rivestimento di zinco, perdita di effetto antisettico, la protezione deve essere aggiunta in aree vulnerabili.

4. Costi di manutenzione a lungo termine

Sebbene il costo iniziale sia basso, è necessario ispezionare regolarmente l'usura dello strato di zinco e applicare o sostituire lo strato di zinco se necessario.I costi di manutenzione a lungo termine sono elevati.

5. Controversie ambientali

I gas di rifiuti di zinco o scorie possono essere prodotte durante la zincatura.Un trattamento improprio causerà un inquinamento ambientale e il processo di produzione deve essere strettamente controllato.

Come prevenire le crepe nella flessione in metallo in acciaio in alluminio?

Le principali cause di flessione e cracking della lamiera in alluminio sono la duttilità del materiale insufficiente, la concentrazione di sollecitazione o i parametri di processo.Le precauzioni devono essere prese da tre aspetti del pretrattamento materiale, ottimizzazione dei parametri di piegatura e ritrattamento, come segue:

| Tipo di misura | Metodi specifici | Razionale | Scenari applicabili |

| Pretrattamento materiale | Ricottura (O-State) | Migliorare la duttilità del materiale e ridurre il rischio di fratture fragili. | Lega di alluminio ad alta resistenza (ad es. 7075). |

| Design dello stampo | GAP stampo> 15% di spessore della piastra | Ridurre la deformazione della compressione ed evitare la concentrazione di stress locale. | Piastre sottili (meno di 2 mm di spessore). |

| Parametri di flessione | RADIO PIEME ≥ Spessore della piastra*2 | Evitare le crepe causate da piccoli raggi. | Processo di flessione convenzionale. |

| Controllo del processo | Flessione segmentale (≤90 ° ogni volta) | Dispersi lo stress di deformazione e prevenire la deformazione cumulativa. | Si formano angoli complessi. |

| Trattamento superficiale | Lubrificante spray (come l'acqua insaponata) | Ridurre il coefficiente di attrito, ridurre al minimo le microcrack di superficie. | Flessione per stampi ad alta precisione. |

| Tecnologia post-trattamento | Ricottura per alleviare lo stress (1 ora a 150 ° C) | Eliminare lo stress di flessione residuo e stabilizzare la struttura del materiale. | Piegatura ad alta resistenza o tavola. |

- L'equilibrio tra capacità di deformazione plastica e precisione di formazione è la contraddizione principale nel processo di flessione delalluminiolamiera.

- Rischio di rottura: piastra di alluminio duro (stato H)> semi-hard (H32)> Stato di ricottura (stato O).

- Soluzione consigliata: tavola di alluminio di ricottura+flessione segmentata+assistenza lubrificante per ridurre il tasso di cracking a <5%.

Dimostrazione tecnica dell'azienda JS

Caso: nuova ingegneria di piegatura del pacco batteria per veicoli per veicoli energetici.

Sfida: flessione multidirezionale complessa di alluminio in serie (spessore di 1,5 mm) che richiede resistenza alla trazione ≥150mp.

Schema JS:

- Ottimizzazione delle proprietà del materiale attraverso la ricottura e l'invecchiamento.

- Stampo asimmetrico personalizzato per ottenere flessione di precisione r = 3 mm.

- Adottare unflessione segmentataprocesso (prebendendosi a 90 ° prima della flessione finale).

- Risultati: la resa è aumentata dal 72% al 96% e il ciclo di produzione è stato ridotto del 40%.

Come controllare l'accuratezza del metallo nel taglio laser?

Ottimizzazione delle attrezzature e della tecnologia

1. Sistema di taglio laser ad alta precisione

Adottare a livello internazionaletaglio laserEquipaggiamento (come laser in fibra IPG) con sistema di messa a fuoco dinamico e funzione di messa a fuoco automatica per garantire bordi di taglio lisci e senza peli con tolleranze di ± 0,005 mm (standard di precisione convenzionale dell'azienda JS).Supporto per il controllo del collegamento per soddisfare le esigenze di elaborazione della piastra complessa e irregolare.

2. Assistenza software interittuligente

- I sistemi integrati CAD/CAM vengono utilizzati per ottimizzare il percorso di taglio e ridurre l'effetto della deformazione termica.

- La società JS ha sottolineato che il suo team di ingegneria utilizza software specializzato per analizzare la distribuzione dello stress delle piastre d'acciaio e regolare in anticipo i parametri di taglio per compensare la deformazione.

Controllo preciso dei parametri di processo

1. Matching Laser Power and Speed

- Regolazione dinamica della potenza del laser, velocità di taglio e pressione ausiliaria del gas (ad es. Ossigeno, azoto, ecc.), Efficienza di taglio e qualità trasversale, a seconda del materiale (ad esempio acciaio inossidabile, alluminio, rame, ecc.) E spessore del foglio.

- Il caso di studio JS mostra che l'errore di coerenza della produzione batch può essere controllato nell'intervallo di 0,002 mm stabilendo un database di parametri di processo per materiali diversi.

2. Allineamento a tempo di lezione delle posizioni focali

Automatico viene utilizzato un sensore autofocus per monitorare e regolare la posizione di messa a fuoco in tempo reale per garantire che la distanza tra la testa di taglio e la piastra sia costante ed evitare le fluttuazioni di accuratezza causate dalla deviazione di messa a fuoco.

Caratteristiche materiali e pretrattamento

1.FFATTENZE DELLA PIATTA È GARANTITA

JS Company adotta una piattaforma di adsorbimento del vuoto per fissare la lamiera, con alta precisioneAttrezzatura di rotolamentoPer il pretrattamento, eliminando la deformazione ondulata di lamiera, garantendo che la superficie del taglio sia inferiore a 0,02 mm/m² dell'errore di piantaggine.

2. Pulizia della superficie e controllo dello strato di ossido

La pulizia ad ultrasuoni viene utilizzata per rimuovere le macchie di olio e le impurità prima di tagliare per evitare che l'adesione delle scorie influisca sull'accuratezza. Per i materiali con elevata riflettività, come le leghe di alluminio, viene utilizzato un rivestimento speciale per ridurre la riflettività.

Meccanismo di ispezione e feedback di qualità

1. Sistema di rilevamento a linea

Sensore di spostamento laser integrato e telecamera CCD, monitoraggio in tempo reale della qualità all'avanguardia, rimozione automatica di prodotti difettosi, ottimizzazione dei processi proposta.

Processo di controllo della qualità dell'azienda JS

- Vengono forniti campioni dallo scanner di contorno 3D per confrontare i valori di deviazione tra il modello di progettazione e le parti di taglio effettive e viene pubblicata un'analisi di accuratezza dettagliata (ad esempio, una componente aeronautica dell'aviazione l'errore di piattalità di soli 0,003 mm nel caso di un cliente).

- Stabilire un sistema di ispezione di qualità a tre livelli per la ripetizione degli ordini, tra cui la prima ispezione, l'ispezione del processo e l'ispezione del prodotto finito per garantire la coerenza batch.

Controllo dello sviluppo ambientale e sostenibile

L'influenza della temperatura e dell'umidità ambiente cambia sulla stabilità della dimensione del materiale viene ridotta attraverso seminari costante di temperatura e umidità (temperatura ± 2 ° C, umidità 40-60% di RH).

La mia azienda ti ricorda che i suoi processi di produzione verde, come il sistema di riciclaggio dei rifiuti, non solo riducono il consumo di energia, ma migliorano anche indirettamenteprecisione di elaborazioneRiducendo i rifiuti di materiale (il tasso di utilizzo del materiale aumenta a oltre il 92%).

Il metallo in acciaio e acciaio di alluminio al carbonio può essere saldata direttamente?

Nella fabbricazione di lamiera, la saldatura diretta di piastre in acciaio inossidabile e alluminio deve affrontare grandi sfide, principalmente a causa delle loro diverse proprietà fisiche e chimiche:

Difficoltà con la saldatura diretta

1.Formazione composti intermetallici

Quando l'acciaio inossidabile (ad es. 304, 316) viene a contatto con l'alluminio (ad es. 1060, 5052) ad alte temperature, il ferro reagisce con alluminio per formare fragili composti intermetallici, portando a una minore resistenza alla saldatura e persino a cracking.

2.Differenze nei coefficienti di espansione termica

Il coefficiente di espansione termica dell'alluminio (circa 23 × 10-6 ° C) è 1,4 volte quello dell'acciaio inossidabile (circa 17 × 10-6 ° C) ed è soggetto a deformazione o cracking durante la saldatura a causa dello stress termico.

3.Differenze nel punto di fusione e nella conduttività termica

Il punto di fusione dell'alluminio (660 ° C) è molto più basso di quello diacciaio inossidabile(1375-1530 ° C) e l'alluminio ha una conduttività termica tre volte quella dell'acciaio, il che si traduce in una rapida perdita di calore durante la saldatura e rende difficile mantenere la stabilità della piscina di fusione.

Processi e limitazioni fattibili

1.Saldatura per arco tradizionale (ad es. TIG/MIG)

- Fattibilità: sono richiesti un filo di saldatura speciale (ad es. ER4043 al Si) e vengono aggiunti gas protettivi (argon+gas misto di elio), ma la resistenza alla saldatura è relativamente bassa (solo il 50-70% del metallo di base).

- Vincoli: la porosità e l'inclusione delle scorie sono facilmente generate e i composti intermetallici possono espandersi durante l'uso a lungo termine, portando a fallimenti.

2.Saldatura brasatura o diffusione

- Brasaggio: i materiali di brasatura a bassa temperatura (ad es. Serie AL-SI) vengono utilizzati per colmare le lacune attraverso l'azione capillare, evitando la fusione diretta del substrato, ma la resistenza articolare è limitata (di solito <150MPA).

- Saldatura a diffusione: richiede un ambiente di gas a vuoto o inerte per collegare gli atomi orizzontalmente ad alta temperatura e pressione.

3.Raccomandazioni per soluzioni alternative

Se è richiesta una connessione ad alta intensità, si consigliano i seguenti metodi:

- Collegamento meccanico: utilizzare il rivettamento, il collegamento del bullone o la struttura della fibbia per evitare problemi nelle aree riscaldate, adatti per l'alloggiamento automobilistico e delle apparecchiature elettroniche.

- Adesivo+composito meccanico: combinare adesivo resina epossidica con saldatura a punti per bilanciare la tenuta e la resistenza.

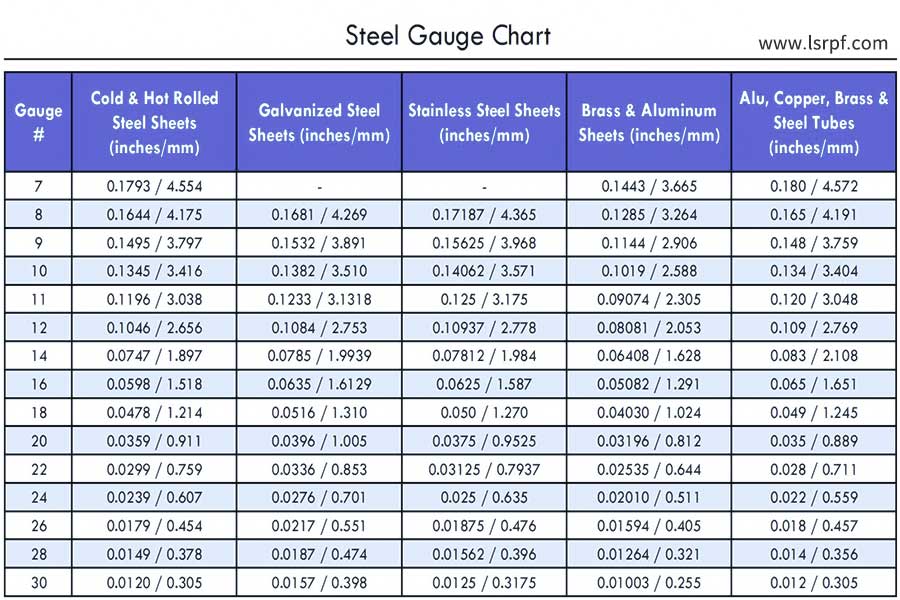

Come selezionare lo spessore della lamiera in base alla tabella del manometro in lamiera?

1.Chiarire gli scenari di applicazione e i requisiti funzionali

Determinare l'intervallo di spessore della lamiera richiesta in base al caricoRequisiti del cuscinetto, Ambiente di utilizzo e metodo di assemblaggio del membro.Per esempio:

- Componenti leggeri (custodia elettronica): la preferenza deve essere data a piastre sottili (indicatori corrispondenti 20-24, spessore 0,5-0,8 mm).

- Supporto strutturale (Braccia meccanica): piastre di media spessa (Specifiche 10-14, spessore 1,0-1,6 mm).

2.Abbina il tipo di materiale e la gamma di spessore

Lo spessore di materiali diversi varia ampiamente e le proprietà meccaniche devono essere selezionate:

| Tipo di materiale | Intervallo di spessore comune (mm) | Numero di scartamento corrispondente | Scenari applicabili |

| Acciaio inossidabile | 0,5-2,5 | 20-10 | Dispositivi medici, contenitori chimici. |

| Piastra in alluminio | 0.4-1,5 | 22-14 | Radiatore elettronico, leggero leggero automobilistico. |

| Acciaio al carbonio | 0,8-3,0 | 18-8 | Radiatore elettronico, leggero leggero automobilistico. |

3.Spessore di verifica della compatibilità del processo di riferimento

Per garantire che lo spessore corrisponda ai parametri di processo per i limiti del processo di elaborazione:

| Tipo di processo | Principio di adattamento dello spessore |

Esempio di parametri di processo

|

| Processo di flessione | Raggio di flessione minimo ≥thickness*2. | Il manometro in lamiera di alluminio 18 (1,0 mm) richiede R ≥2,0 mm. |

| Taglio laser | Le piastre sottili (≤ calibro 24) erano altamente accurate (± 0,05 mm). | Velocità di taglio 10m/min, potenza 2.000 W. |

| Processo di saldatura | Preriscaldare se lo spessore è maggiore di 1,5 mm (ad esempio acciaio inossidabile). | Preriscaldamento della temperatura a 150-200 ℃. |

4.Confronta gli standard di tolleranza con i saldi dei costi

Selezionare le specifiche ottimali ottimali in base agli standard del settore (ISO 2768) e ai requisiti di costo:

| Classe di tolleranza | Gamma di tolleranza a spessore (mm) | Impatto dei costi |

| Grado di precisione (f) | ± 0,05 | Adatto a strumenti ad alta precisione con costi elevati. |

| Livello ordinario (M) | ± 0,1 | Scenario industriale generale, miglior rapporto qualità -prezzo. |

Usando ilgrafico a scartamento in lamiera, può individuare rapidamente le specifiche dei materiali, ottimizzare il raggio di flessione, la potenza laser e altri parametri tecnologici, la resistenza al bilanciamento, i costi e la fattibilità dell'elaborazione.Per esempio:

- Lamiera (calibri 20-24): resistenza a basso costo ma limitato, adatto a parti decorative.

- Piastra media (calibro 12-18): forte universalità, che copre l'80% delle scene industriali.

- Piastra pesante (calibro ≤10): costi elevati per attrezzature pesanti ma eccezionale capacità del cuscinetto.

In che modo JS può aiutare i fabbricanti di lamiera in rapidamente di selezione dei materiali?

Database dei materiali intelligenti e sistema di selezione dei materiali online

1. Caricamento compatibile in formato Multi: Supporta il caricamento diretto di file standard industriali come STEP, IGES, STL, ecc.Il sistema può abbinare automaticamente i parametri del materiale e abbreviare il ciclo di selezione dei materiali.

2. Recupero in tempo reale della Biblioteca del Materiale: Costruito su un database di oltre 50 metalli, compositi e piastre speciali, classificati e filtrati secondo scenari di applicazione per migliorare l'efficienza.

3. Funzione di raccomandazione parametrizzata:IngressoParti di lamieraParametri di progettazione, algoritmo di intelligenza artificiale consiglierà materiali adeguati e combinazioni di processo.

Il team di ingegneria senior fornisce supporto tecnico completo durante tutto il processo

1. Più di 20 anni di esperienza nel settore: il team ha familiarità con le difficoltà di elaborazione della lamiera, può fornire soluzioni materiali personalizzate per progetti complessi.

2. Analisi comparativa delle proprietà dei materiali: la formabilità, la resistenza alla fatica e l'efficienza dei costi dei diversi materiali sono verificati dalla simulazione CAE per ridurre i costi di prova e di errore.

3. Meccanismo di risposta rapido: consultazione sulla selezione dei materiali, feedback tempestivi ed emissione di documenti bianchi tecnici su situazioni complesse entro 48 ore.

Certificazione materiale standardizzata e sistema di consegna rapida

1.PRE QUALIFICAZIONE DEI MATERIALI: Tutti i materiali in arrivo sono stati certificati da ISO, ASTM e altri standard internazionali, accorciando il ciclo di verifica dei clienti.

2. Integrazione della catena di approvvigionamento globale: stabilire una cooperazione diretta di approvvigionamento con i migliori fornitori di lamiera per il normale turnover di inventario del materiale ≤24 ore.

3. Canale GREEN per gli ordini di emergenza: requisiti di materiale speciale innescano un sistema di allocazione globale, promette di avviare il processo di approvvigionamento di emergenza entro 72 ore.

Strategie per selezionare materiali per lo sviluppo sostenibile

1. Priorituare i materiali verdi: creare un database di impronte di carbonio e dare la priorità ai materiali verdi come alluminio riciclato e acciaio a basso contenuto di carbonio in linea con ROH e altre direttive ambientali.

2. Ottimizzazione dell'utilizzo del materiale: attraverso la simulazione delTaglio laser 3DPercorso, lo spreco di materiale angolare viene ridotto e il tasso di utilizzo completo dei materiali è aumentato a oltre il 92%.

Riepilogo

Nella fabbricazione di lamiera, la scelta dei materiali e la tecnologia di elaborazione influisce direttamente sulla durata delle prestazioni e del servizio del prodotto finale.La lamiera in acciaio zincato, ad esempio, è diventata uno dei materiali più utilizzati a causa dei suoi vantaggi di prevenzione della ruggine, economia e facilità di lavorazione, in particolare nei componenti strutturali che richiedono resistenza alla corrosione.

Tuttavia, inflessioneProcesso di lamiera, un'attenzione speciale dovrebbe essere prestata alla protezione dello strato di zinco, per evitare una flessione eccessiva o un'elaborazione impropria che si traduceDanno di rivestimento, indebolendo così la durata del materiale.Con lo sviluppo della tecnologia, la moderna produzione di lamiera si sta sviluppando nella direzione di alta precisione, leggera e sostenibile, tenendo conto delle proprietà dei materiali e dell'efficienza di elaborazione, affrontando anche le sfide ambientali.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1. L'acciaio inossidabile è facile da lavorare?

Elaborazione della lamiera in acciaio inossidabile a causa del suo ovvio lavoro di indurimento, della velocità di rimbalzo elevata, ci sono alcune difficoltà.La tecnologia di timbratura del taglio laser può risolvere efficacemente i problemi di durezza.

2.Come garantire la coerenza di flessione delle parti irregolari?

Programmazione di controllo numerico+stampi ad alta precisione+apparecchi di posizionamento per ottimizzare i parametri e garantire una flessione costante di parti irregolari.

3. Abbassa lo zinco quando la lamiera d'acciaio zincata è piegata?

Durante il processo di flessione, lo strato di zinco può cadere in parte, ma il rischio di cracking dello strato di zinco può essere significativamente ridotto scegliendo il tipo appropriato di galvanizzazione, controllando il raggio di flessione e il processo di lubrificazione.

4.Fee di elaborazione della lamiera per considerare la malleabilità dei materiali?

È necessario tenere conto del fatto che la piastra con scarsa duttilità è soggetta a cracking e che i parametri di processo appropriati dovrebbero essere selezionati in base alle caratteristiche del materiale per ridurre il rischio di cracking.