Hai mai guardato con cura il guscio di laptop di fascia alta in mano? Quell'unico pezzo, è incredibile, ma forte guscio di metallo? Ad essere onesti, fare affidamento sul tradizionaleMACCHING CNC, parti così complesse spesso significano tempi di elaborazione lunghi e costi elevati.

In effetti, molte conchiglie come questa, nonché blocchi di motori automobilistici e parti di apparecchiature mediche di precisione, vengono realizzati utilizzando la colata ad alta pressione. Nella nostra società JS, questa è la nostra specialità nella produzione di parti di precisione in metallo.

In poche parole, è riscaldare e sciogliere i metalli come le leghe di alluminio, quindi iniettarlistampi di precisioneRealizzato in acciaio ad alta resistenza a una pressione estremamente elevata e una velocità super veloce. L'intero processo è molto veloce e lo stampaggio a guscio complesso potrebbe non richiedere nemmeno un secondo!

I vantaggi di questa combinazione ad alta pressione + ad alta velocità sono:

- Alta efficienza di produzione! Particolarmente adatto a cose come gusci di laptop che devono essere prodotti in grandi quantità.

- Parti con forme particolarmente complesse e dimensioni precise possono essere realizzate contemporaneamente.

- I prodotti finiti hanno una consistenza elevata e superfici lisce e, in molti casi, anche il successivo finale viene salvato.

È proprio a causa di questo vantaggio completo dell'efficienza, della precisione e del costoprocesso di fusione ad alta pressioneè così popolare nelle industrie di elettronica di consumo, automobili e mediche. Come controllare meglio questa velocità e precisione in modo che sia efficiente e garantisce la massima qualità è ciò che studiamo ogni giorno.

Riepilogo della risposta principale:

| Caratteristica | Casting da dado ad alta pressione (HPDC) | Casting da dado a bassa pressione (LPDC) | Casting di sabbia |

| Velocità di produzione | Estremamente veloce (in secondi/pezzo). | Lento (livello minuto/pezzo). | Lento (orario/articolo). |

| Precisione del prodotto | Molto alto. | Più alto. | Generalmente. |

| Capacità di spessore delle pareti | Può produrre parti estremamente sottili (fino a <1 mm). | Spesso spessore della parete. | Lo spessore della parete più spesso. |

| Costo della muffa | Estremamente alto. | Più alto. | Basso. |

| Adatto per la produzione batch | Produzione di massa (> 10.000 pezzi). | Lotti di piccole e medie dimensioni. | Dall'elemento singolo al lotto medio. |

Questo articolo risponderà alle tue domande:

- In questa guida, ti porterò attraverso il processo completo di fusione di die ad alta pressione (HPDC) passo dopo passo.

- Spiega come funziona la macchina, analizza i suoi vantaggi e sfide più critici.

- Infine, usa un caso reale che abbiamo gestito per spiegare perché HPDC è spesso la soluzione preferita per l'efficienza e la precisione.

Perché fidarsi di questa guida? Approfondimenti professionali da JS Die Casting Workshop

Nell'officina di fusione per die ad alta pressione di JS, sappiamo che è molto più che premere il metallo fuso nello stampo. È più simile a una conoscenza completa che ti consente di sapere come fluisce in metallo, come si raffredda e si solidifica e come progettare esattamente lo stampo. Facciamo affidamento su software professionale per simulare il flusso e la solidificazione del metallo fuso nella cavità dello stampo ogni millisecondo. L'obiettivo principale è prevedere ed eliminare i potenziali difetti di porosità.

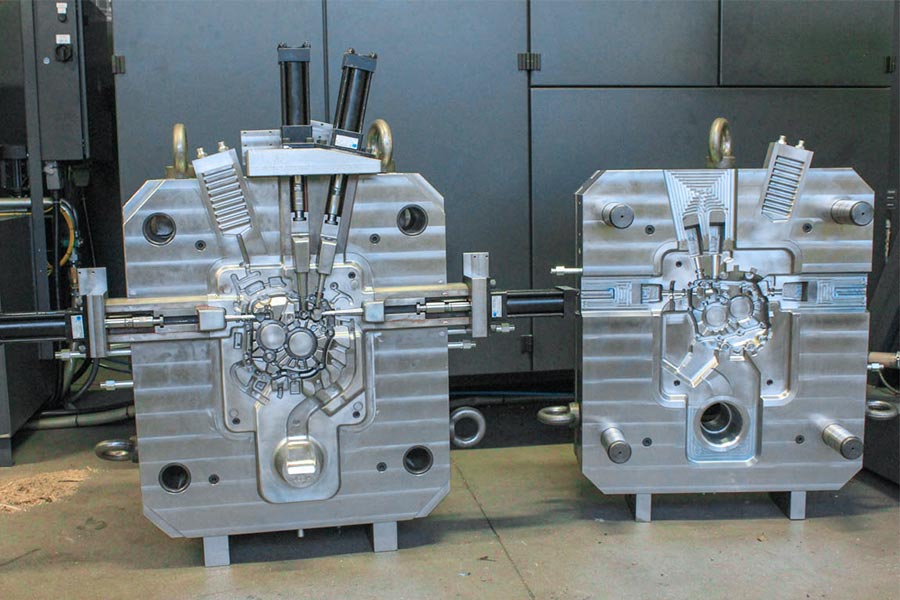

Prendi lo stampo come esempio. L'alluminioCasting ad alta pressioneLa muffa abbiamo progettato, il canale dell'acqua di raffreddamento interno, è talvolta più complicato della parte stessa! Il motivo è semplice: vogliamo garantire che la dimensione della parte sia accurata e che il controllo della temperatura dello stampo debba essere preciso.

"Come dice spesso l'esperto di produzione automobilistica James Womack: il segreto per l'eccellente produzione è digerire la complessità internamente e fornire prodotti semplici e affidabili ai clienti. Abbiamo digerito questa complessità nel design dello stampo."

Il valore di questa guida deriva da casi reali. Ad esempio, abbiamo aiutato unElettronica automobilisticaIl cliente risolve il problema del fallimento della schermatura elettromagnetica di vecchia data (EMI) del suo alloggio ECU. Attraverso un'analisi approfondita, abbiamo regolato la posizione della porta di alimentazione e la progettazione del canale di scarico dell'alloggiamento. Indovina un po? Il problema è stato risolto contemporaneamente e ha superato il test più rigoroso! Le intuizioni nella guida sono l'esperienza e le soluzioni che abbiamo accumulato giorno dopo giorno in prima linea di produzione di cuscinetto ad alta pressione, ad alta velocità e ad alta precisione.

Principio principale: una "super siringa" per il metallo fuso

La fusione ad alta pressione è quella di utilizzare una macchina potente e super veloce perIniettare metallo liquido caldo nella cavità dello stampo in acciaio ad alta velocità a pressione enorme, quindi lascialo raffreddare e forma istantaneamente per creare parti di forma complessa.

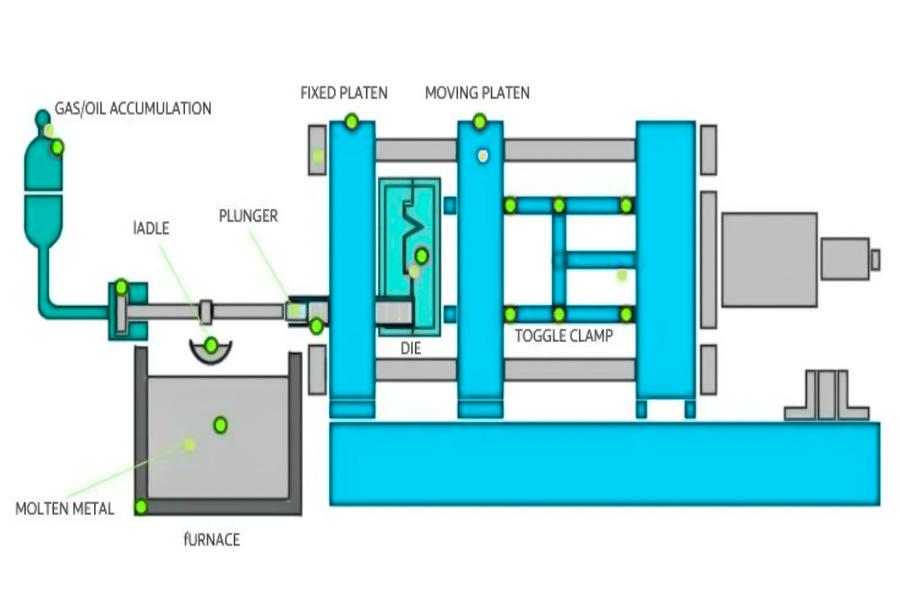

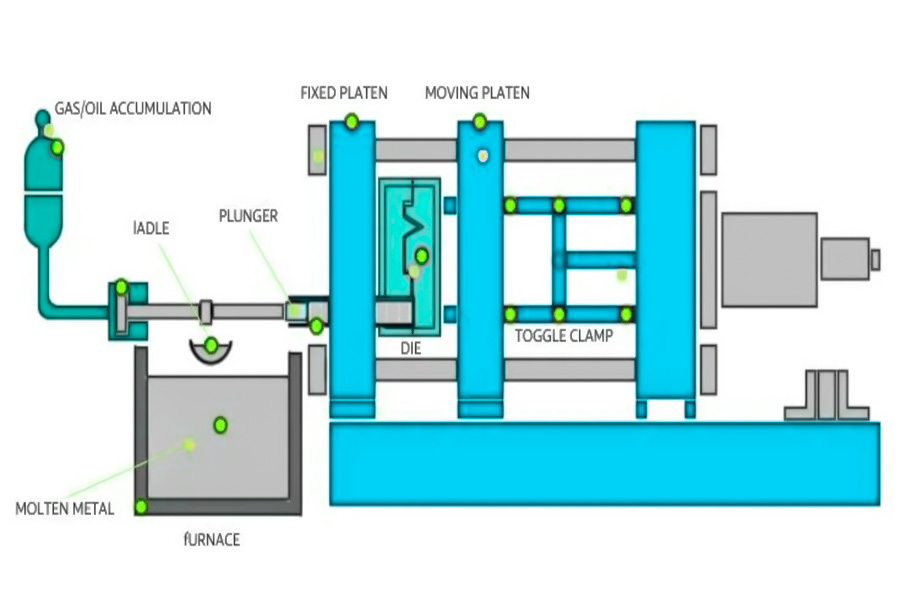

Due sistemi fondamentali di macchine a fusione ad alta pressione:

(1) Sistema di serraggio:

Pensaci, se si versa il metallo fuso con una pressione e una velocità molto alta, quanto sarà enorme l'impatto? Se lo stampo non è sigillato, verrà aperto e il metallo liquido spargerà, nessuna battuta.

La funzione intrinseca del sistema di serraggio: è guidata da un enorme cilindro idraulico, che può bloccare insieme le due metà dello stampo di precisione in acciaio (ad esempio, i cosiddetti utensili di fusione ad alta pressione in alluminio), che pesa alcune tonnellate o dozzine di tonnellate. Questa forza di serraggio si chiama "forza di serraggio"In tonnellate. Deve essere in grado di resistere al grande impatto dell'iniezione. La forza di serraggio insufficiente comporterà l'espansione della muffa, gli schizzi di metallo e persino gli incidenti di sicurezza. La forza di serraggio eccessiva causerà un eccessivo consumo di energia e carichi di macchine.

(2) Sistema di iniezione:

- Questo è il cuore di tutta la macchina e viene utilizzato per la misurazione, il trasporto e la pressurizzazione del metallo. Nella fusione della camera fredda, raccogliemo inizialmente una quantità nota di alluminio fuso.

- Infine, arriva la funzione principale, un enorme pistone chiamato un pugno. Può accelerare fino a una velocità molto elevata (fino a 10 metri al secondo, più volte più veloce della corsa a bullone!) Sotto energia idraulica o elettrica.

- Il pugno spinge la fusione in alluminio all'interno della canna davanti, in un canale, e lo pressurizza nella cavità dello stampo. La pressione utilizzata in questo processo è eccezionale, di solito a centinaia o migliaia di atmosfere (più di 100 MPa). Pressione come quella nel mare profondo, ma istantaneo!

Alta pressione + alta velocità, il ruolo della funzione è uno: per consentire illiquido in alluminioPer riempire tutti gli angoli dell'intera cavità dello stampo in un millesimo di secondo o anche meno, e anche una struttura sottile come un capelli sarebbe duplicato perfettamente, con meno difetti interni.

PER PRESTAZIONE CHIAVE PERDIZIONI Gamma di moderne macchine per fusione per stampo ad alta pressione:

| Parametro | Gamma tipica | Significato tecnico e applicazione |

| Forza di serraggio (tonnellate) | 100-5000+(fino a 10000+per grandi macchine). | Determinare l'area massima prevista e la complessità strutturale del componente. I componenti strutturali automobilistici richiedono in genere> 3500 tonnellate. |

| Velocità di iniezione massima (m/s) | 4-10 (la velocità dell'aria può raggiungere più in alto). | Assicurarsi che il riempimento completo di caratteristiche complesse e complesse, che influiscono sulla qualità della superficie e sui difetti interni. |

| Pressione massima di iniezione (MPA) | 50-150+(può essere più elevato durante la fase di boost). | Fornire la potenza di riempimento e la pressione di compressione. La pressione dell'applicazione del fusione del vuoto è spesso maggiore di 90 MPa. |

| Tempo / i del ciclo a secco | <2.0-10.0+(a seconda della dimensione della macchina). | Riflettendo l'efficienza del sistema di movimento della macchina e influenza il ritmo di produzione complessivo. |

Fonte di dati: standard NADCA e pratiche del settore della North American Die Casting Association.

Il casting da dapi ad alta pressione si basa sul sistema di serraggio per fornire una solida "fortezza" e il sistema di iniezione svolge il ruolo di uno "tiratore" preciso. I due lavorano perfettamente insieme per trasformare l'alluminio liquido inparti di forma precisamente.

"Noi di JS stiamo pensando a come rendere questo" super iniettore "più accurato, più veloce e migliore e producono partite a base di infezione zero e ad alte prestazioni. Se hai parti in lega di alluminio ad alta richiesta e complessa, non esitare a contattare JS direttamente per chattare!"

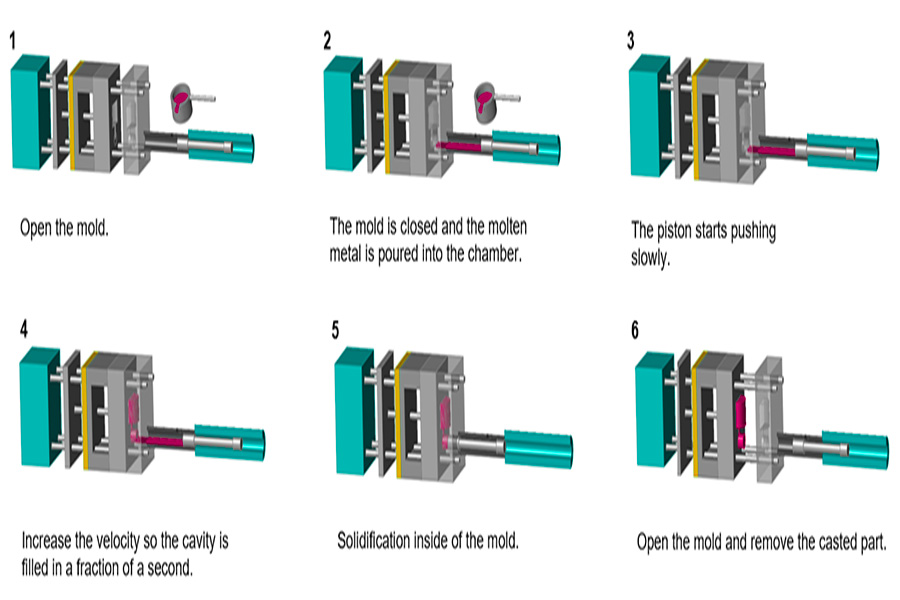

Passo per passo: ciclo di fulmini di lancio ad alta pressione

Come ingegnere che ha lavorato sulla prima linea di lancio ad alta pressione per molto tempo presso JS, ti porterò attraverso il processo di produzione che abbiamo ogni giorno nel nostro laboratorio -Il ciclo fondamentale della fusione ad alta pressione in alluminio.Dall'acqua di alluminio alle parti, l'intero processo è veloce come un fulmine, di solito completato in decine di secondi, altamente automatizzato e pieno di controllo preciso.

Passaggio 1: spruzzatura e chiusura della muffa

Dopo l'apertura dello stampo, il braccio del robot spruzzerà immediatamente uno strato dirivestimento speciale(Agente di rilascio) sulla superficie della cavità.

Questo rivestimento ha un grande effetto:

- Innanzitutto, consente di demicare le parti solidificate senza intoppi, proprio come applicare uno strato di "rivestimento antiaderente" allo stampo.

- In secondo luogo, aiuta a rimuovere il calore dalla superficie dello stampo per evitare che il surriscaldamento locale influisca sulla qualità delle parti e la vita dello stampo.

Dopo la spruzzatura, l'enorme sistema di serraggio esercita immediatamente la forza e le due metà dello stampo in acciaio di precisione sono bloccate con centinaia o addirittura migliaia di tonnellate di forza di serraggio. Questo spazio deve essere abbastanza forte da resistere all'enorme impatto dell'iniezione ad alta velocità del liquido metallico inferiore.

Passaggio 2: iniezione

Il cucchiaio di misurazione misura accuratamente la lega di alluminio liquido fuso nel manicotto di iniezione (canna).

Il pugno di iniezione inizia a muoversi e il processo è molto inutile:

- Stage lento: il pugno viene prima accelerato con una velocità inferiore, lo scopo è quello di spingere il liquido di metallo nell'ingata dello stampo e scaricare l'aria nella manica e il corridore contemporaneamente per ridurre il trascinamento dell'aria. Questo è il primo passo per garantire la qualità interna della parte.

- Stage ad alta velocità: dopo che il liquido metallico raggiunge l'ingate, il pugno accelerà fino a una velocità di diversi metri o anche più di dieci metri al secondo alla volta! Riempi tutti gli angoli dell'interocavità della muffaCon il liquido in alluminio ad alta velocità e ad alta pressione che replica esattamente la struttura dello stampo.

Passaggio 3: potenziamento e raffreddamento

Non appena la cavità viene riempita, la macchina per il cestino esercita una pressione di boost temporanea (nota anche come pressione supplementare) superiore alla pressione di iniezione.

Questa breve pressurizzazione secondaria è assolutamente essenziale:

- Pressa in pressione il congelamento e contrattono strettamente il metallo, spinge fuori possibili cavità di restringimento e pressurizza la struttura del metallo, migliorando così la resistenza e la densità dell'alluminio risultanteparti di fusione ad alta pressione.

- Nel frattempo, il tubo dell'acqua di raffreddamento all'interno dello stampo inizia a funzionare al meglio e l'acqua di raffreddamento circolante estrae rapidamente il calore della fusione e della muffa. Il controllo preciso della temperatura regola la velocità e l'uniformità della solidificazione del casting, che ha un effetto diretto sull'accuratezza della dimensione e sulla qualità interna della parte. Il tempo di raffreddamento generalmente varia da pochi secondi a decine di secondi.

Passaggio 4: espulsione e apertura dello stampo

Quando, dopo il raffreddamento e la solidificazione della fusione all'interno dello stampo in misura soddisfacente per conservare la sua forma, viene rilasciata la forza di serraggio e lo stampo si apre.

Successivamente, il sistema PIN di espulsore nello stampo si sposta per espellere la parte modellata dalla cavità dello stampo. La parte espulsa di solito cade automaticamente sulla cinghia del trasportatore o sul dispositivo di ricezione ed entra nel collegamento successivo.

Passaggio 5: finitura in parte

La parte che è stata appena espulsa, la maniglia del materiale e il cancello collegato al sistema di versamento, possono avere una piccola quantità di bordi metallici traboccanti. Queste sono parti necessarie nel processo di riempimento, ma non richieste per il prodotto finale.

Rimuoveremo queste parti in eccesso, che possono essere stampate da una macchina per il taglio automatizzato o tagliate manualmente e lucidate con strumenti. Dopo questo processo di finitura, un casting ad alta pressione in alluminio è veramente completato e può essere inviatoelaborazione successiva(come CNC, trattamento superficiale) o assemblaggio.

Il ciclo di precisione del casting da dado ad alta pressione:Spruzzatura, chiusura di muffe, iniezione, raffreddamento pressurizzato, apertura di muffe ed espulsione, finitura, sono collegati insieme, riflettendo l'essenza del controllo ingegneristico.

"In JS, garantisco che ogni parti di fusione ad alta pressione in alluminio abbia un'eccellente qualità e coerenza attraverso un rigoroso controllo del processo e un'esperienza.

Analisi effettiva del caso di combattimento: produzione di alloggiamenti filtranti leggeri e ad alta dissipazione del calore per stazioni base 5G

Le stazioni base 5G stanno diventando sempre più piccole, ma i requisiti stanno diventando sempre più alti, in particolare il componente principale: l'alloggiamento del filtro. Deve essere come un'opera d'arte di precisione, luce come piuma, dissipazione del calore veloce e produzione di massa. È qui che il fringing ad alta pressione può mostrare la sua forza.

Sfida del cliente: creare un alloggio 5G che sia sia leggero che complesso e prodotto in serie in milioni!

Sfondo:Un gigante delle comunicazioni globali ci ha avvicinato per sviluppare un nuovo alloggio per filtri per la loro ultima stazione base 5G.

Qual è la difficoltà principale?

- Limite di progettazione: lo spessore della parete dell'alloggiamento deve essere inferiore a 1,5 mm ed è coperto con alette alte e sottili di dissipazione del calore.

- La lavorazione a CNC non funziona: vuoi usare un intero pezzo di alluminio per la fresatura? Il tempo di elaborazione è troppo lungo, l'usura degli utensili è enorme e il costo per pezzo è troppo alto per essere sopportato, il che non è completamente in grado di soddisfare la domanda di milioni di pezzi all'anno.

- Limitazioni della fusione ordinaria: il liquido metallico inCasting a bassa pressionefluisce relativamente lentamente e anche la pressione applicata è bassa. Di fronte a quelle aree di cavità sottili e profonde (gap di pinna), l'estremità anteriore del liquido metallico può iniziare a solidificarsi prima che scorre completamente fino all'estremità. Ciò porterà inevitabilmente a un riempimento incompleto.

Soluzione JS: applicazione vantaggiosa della tecnologia in alluminio ad alta pressione

La domanda principale del cliente è chiara: produrre in serie parti a parete sottile con strutture altamente complesse garantendo al contempo costi unitari ultra bassi. La tecnologia in alluminio a cottura a margine ad alta pressione può soddisfare perfettamente questi requisiti!

La nostra strategia di risposta:

(1) Percorso tecnico: bloccaggio del fusione per stampo ad alta pressione

Le parti hanno forme complesse, pareti estremamente sottili e devono essere prodotte in grandi quantità. Pertanto, il casting ad alta pressione è l'unica opzione praticabile. Si basa su alta velocità e alta pressione per premere il metallo fuso nello stampo, risolvendo in particolare i difficili problemi di stampaggio come pareti sottili e cavità profonde.

(2)Materiale: scegli la giusta lega di alluminio

Usiamo il flusso altoMateriali in alluminioSimile ad ADC12. Dopo che questa lega viene sciolta in liquido, scorre facilmente come l'acqua e può riempire perfettamente strutture complesse a parete sottile. Le parti risultanti sono sia forti che chiare.

(3) muffa: il nucleo del nucleo

Lo stampo determina se può essere prodotto in serie uniformemente. Paghiamo molto sforzo all'analisi del flusso dello stampo e ottimizziamo il sistema di versamento per garantire che il liquido in alluminio possa fluire ad alta velocità e stabile che scorre nell'intera cavità dello stampo, in particolare quei piccoli spazi per dissipamento di calore.

Al fine di evitare che le bolle vengano generate durante la fusione ad alta pressione di dissipatori di calore in alluminio e garantire l'integrità e l'effetto del dissipatore di calore, lo stampo è appositamente equipaggiato con una funzione di vuoto. Questo dispositivo può rimuovere istantaneamente l'aria nella cavità dello stampo prima che il metallo venga iniettato, riducendo notevolmente il rischio che le bolle siano coinvolte. Questa è la chiave per utilizzare bene l'alluminio di fusione ad alta pressione.

(4) Automazione: garantito per essere veloce e buono

Abbiamo attrezzato i clienti con un completamente automaticolinea di produzione. Il robot è responsabile di tutti i passaggi come l'agente di rilascio di spruzzatura, l'assunzione di parti, il taglio, ecc. Questo sistema può funzionare 24 ore al giorno, riducendo notevolmente le operazioni manuali, garantendo che la qualità di ciascuna parte sia ugualmente buona e soddisfando perfettamente le grandi quantità richieste dai clienti.

Risultati finali: rompere i vincoli e servire la costruzione 5G globale

Momento drammatico:Quando il primo campione è uscito dalla linea di produzione, il cliente ha visto le pinne di dissipatore di calore sottili ma intatte, e i loro occhi si sono spalancati con meraviglia. Non si aspettavano che potessimo davvero farlo!

Conferma dei dati:

- Tempo di produzione a singolo pezzo: abbreviato da diverse ore di elaborazione del CNC a 45 secondi di fusione!

- Costo a singolo pezzo: ridotto di oltre il 90% rispetto alle soluzioni CNC!

- Tasso di qualificazione del prodotto: fino al 99,5%, soddisfacendo completamente le esigenze di consegna in scala globale dei clienti.

Il mio suggerimento:

Se stai producendo qualcosa di leggero, a parete sottile e intricata come un labirinto e vuoi produrre milioni di loro a basso costo. Non esitare, il casting da dapi ad alta pressione non è solo una buona scelta, potrebbe essere il tuo unico modo per raggiungere un fine. Trasforma l'impossibile nel possibile ed è veloce, buono ed economico.

"Il prodotto 5G Shell è stato completato con un casting ad alta pressione, che è veloce, accurato ed economico. Risolve perfettamente il problema mondiale delle strutture di produzione di massa ultra-tè e complesse. Se sei anche interessato a produrre in serie parti di metallo ad alta difficoltà e su larga scalamorire casting. Potrebbe essere l'arma più preziosa per sfondare il collo della bottiglia e dominare il mercato. Sentiti libero di parlare con il nostro JS su come aiutarti a trasformare i tuoi sogni in realtà! "

FAQ - Rispondi a più delle tue domande sul casting ad alta pressione

1. Quali sono i vantaggi e gli svantaggi del casting da dado ad alta pressione?

Vantaggi:

Quando produce in serie, è incredibilmente veloce (un pezzo in decine di secondi) e il costo per pezzo può essere mantenuto molto basso. Le parti sono di dimensioni accurate e belle in superficie e molte parti non hanno bisogno di elaborazione secondaria. La cosa più importante è che può gestire parti con strutture particolarmente complesse e pareti sottili, e migliaia di esse sono uguali.

Limitazioni:

La più grande limitazione è il grande investimento iniziale di stampo, quindi non è economico utilizzarlo per la produzione su piccola scala. Inoltre, poiché il metallo fuso viene iniettato nello stampo ad alta velocità, è facile formare minuscole bolle, quindi questo tipo di parti non è adatto per un trattamento termico migliorato. Infine, i tipi di leghe di alluminio che possono essere utilizzate per la fusione sono relativamente limitate, a differenza di altri metodi di elaborazione.

2. Quali materiali vengono utilizzati principalmente per la fusione per stampo ad alta pressione?

La fusione per stampo ad alta pressione è più comunemente utilizzata per i metalli non ferrosi che sono facili da fluire.

- La lega di alluminio è la forza principale assoluta, come l'ADC12 comunemente usato, A380 e altri gradi, hanno una buona fluidità e forza. Ad esempio, il guscio da 5G con dissipatori di calore complessi che abbiamo realizzato è una tipica parte di fusione in lega di alluminio in alluminio.

- Anche le leghe di zinco (come Zamak 3, 5) sono molto comuni e sono particolarmente adatte per parti di piccole dimensioni con elevati requisiti di superficie.

- Le leghe di magnesio vengono utilizzate per prodotti che richiedono un'estrema leggerezza (come gusci di notebook ultra-sottili). Sebbene possano essere utilizzate leghe di rame, causano grandi danni allo stampo e vengono utilizzati raramente in pratica.

3. Qual è la differenza fondamentale tra la fusione di stampo ad alta pressione e la fusione a bassa pressione?

La chiave sta nel modo in cui il metallo fuso entra nello stampo e quanto velocemente è.

- La fusione ad alta pressione si basa su un'enorme pressione meccanica per iniettare metallo fuso nella cavità dello stampo ad alta velocità in pochi secondi. Questa velocità è estremamente veloce e può creare forme molto sottili e complesse, ma è anche facile avvolgere il gas nelle parti ad alta velocità.

- La fusione a bassa pressione è molto più delicata. Si basa sulla pressione dell'aria stabile nella parte inferiore per "supportare" il metallo fuso nello stampo dal fondo alla parte superiore in modo costante. Il ripieno è lento e ordinato e l'interno della parte è più denso e più forte, ma non può fare strutture particolarmente sottili o sottili e la velocità è molto più lenta.

Riepilogo

Casting ad alta pressione, questa tecnologia può davvero essere definita la migliore pressione ad alta pressionesoluzione di castingPer la moderna produzione di massa! La cosa più sorprendente è che una serie di stampi di precisione può essere utilizzato per scambiare una velocità di produzione rapida, una precisione in parte estremamente alta e può anche gestire quelle forme particolarmente complesse. Pensaci, i telefoni cellulari che utilizziamo ogni giorno, le auto che guidiamo e varie attrezzature di comunicazione possono essere realizzate rapidamente, bene ed a buon mercato. Il casting di die ad alta pressione ha svolto un ruolo indispensabile dietro di esso. È una filosofia manifatturiera che vince con efficienza e scala.

Allora, per quanto riguarda i tuoi prodotti?

- Hai anche mal di testa? Non puoi ridurre il costo? Le parti sono troppo pesanti per influenzare le prestazioni? Il design è troppo complicato per trovare un metodo di produzione adatto?

- Vuoi trovare un partner affidabile? Trasforma i tuoi disegni di design in migliaia di getti in lega di alluminio di alta qualità, leggeri e forti?

Trovaci!

Il team JS non è solo una società di casting ad alta pressione.Possiamo aiutarti dall'inizio alla fine:

- Come progettare lo stampo più ragionevolmente e durevole?

- Quale materiale in lega di alluminio ha le migliori prestazioni e il miglior costo?

- Infine, come possiamo utilizzare linee di produzione automatizzate per produrre in modo efficiente e stabilmente?

Sentiti libero diCarica il tuo designIn qualsiasi momento!

Il nostro team di ingegneri ti fornirà immediatamente uno stampo professionale e una citazione delle parti. Usiamo la velocità e la precisione della fusione per stampi ad alta pressione per aiutare il tuo prodotto a ottenere un vantaggio sul mercato!

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com