Servizi affidabili di tornitura e fresatura CNC sono fondamentali per il successo del progetto.

Mentre un impianto articolare in lega di titanio più piccolo della punta di un dito deve avere una superficie liscia come uno specchio e una resistenza superiore a quella di un osso umano, un complesso sistema di gestione termica alloggiato in una lega di alluminio per un veicolo elettrico di nuova generazione deve avere una complessa rete di canali per fluidi internamente e un'interfaccia di montaggio precisa esternamente.

Non provengono da due fabbriche diverse , ma rappresentano l'ampio spettro coperto dai moderni servizi di tornitura e fresatura CNC.

Comprendo le sfide che affronti in termini di selezione, processi e controllo qualità in qualità di ingegnere senior presso JS Precision. Questa guida ti spiegherà come padroneggiare questa tecnologia fondamentale della produzione di precisione, garantendo che ogni componente , dal singolo prototipo a milioni di unità prodotte, corrisponda perfettamente alle tue ambizioni progettuali.

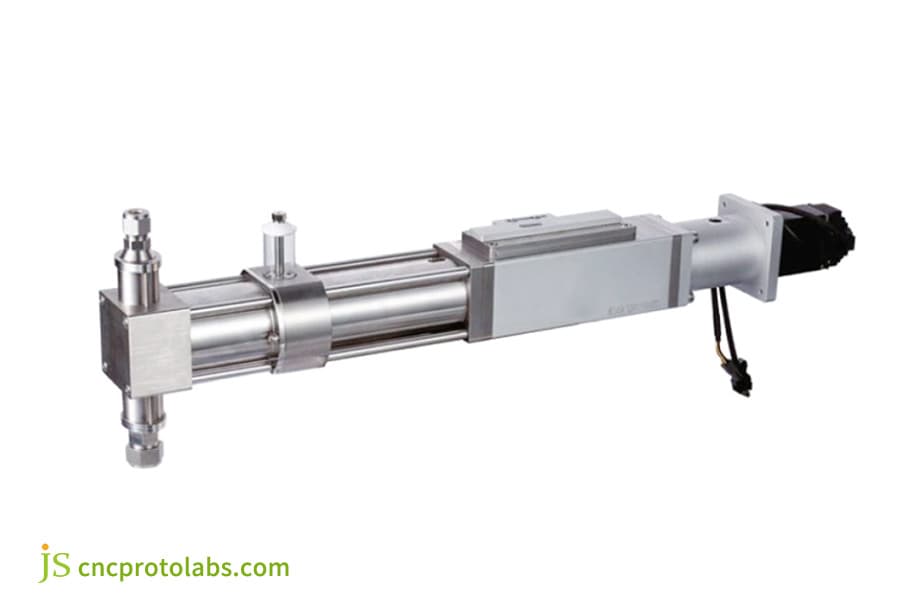

Figura 1: Mostra il processo di tornitura CNC.

Tabella delle risposte principali

| Considerazioni chiave | Strategia tecnologica di base | Valore unico offerto da JS Precision |

| Selezione del fornitore di servizi e abbinamento delle capacità | Valutare l'ampiezza dell'attrezzatura (multiasse), la profondità del processo (tornitura, fresatura, compositi) e il sistema di qualità. | Siamo un fornitore completo che fornisce servizi di tornitura e fresatura CNC completi, da 3 a 5 assi , dai prototipi alla produzione di un milione di pezzi. |

| Raggiungere precisione e qualità | Controllare le variabili principali del processo di tornitura CNC: macchine utensili, utensili da taglio, parametri e raffreddamento. | Grazie ad attrezzature ad alta rigidità, un rigoroso database di processo e un controllo SPC, garantiamo la coerenza a livello di micron per i pezzi torniti di precisione. |

| Ottimizzazione dell'efficienza e dei costi | Progettare processi e catene di fornitura dedicati per pezzi torniti di precisione in grandi volumi. | La produzione su larga scala, l'analisi ingegneristica del valore e la risposta rapida localizzata ci consentono di raggiungere un costo totale ottimale per progetti di lavorazione CNC di grandi volumi. |

Punti chiave:

- La scelta dei partner è più importante del confronto dei prezzi: un eccellente fornitore di servizi di tornitura e fresatura CNC dovrebbe essere in grado di fornire supporto alla progettazione della produzione (DFM), che è il fondamento del successo del progetto.

- La precisione è un prodotto di sistema: la qualità complessiva del processo di tornitura CNC dipende dalla sinergia tra macchine utensili, utensili da taglio, processi e materiali, piuttosto che da un singolo fattore.

- Progettazione con liberazione del conteggio degli assi: i servizi di fresatura CNC a cinque assi possono completare le lavorazioni più complesse in un'unica configurazione . Questa è la chiave per migliorare la precisione e ridurre i tempi di consegna.

- I materiali definiscono i limiti delle prestazioni: dal PEEK di grado medico alle leghe di titanio ad alta resistenza, la selezione dei materiali definisce direttamente il limite massimo di applicazione dei pezzi torniti di precisione .

- La produzione di massa è una professione: la produzione di pezzi torniti di precisione in grandi volumi richiede un approccio diverso dalla prototipazione. I fattori chiave sono il tempo di ciclo e la stabilità.

JS Precision: servizi di tornitura e fresatura CNC per la produzione di parti complesse

Nei 15 anni dalla nostra fondazione, JS Precision si è concentrata profondamente sui servizi di tornitura e fresatura CNC, tra cui personalizzazioni di componenti di precisione complessi e produzione di massa.

Abbiamo servito cinque settori con requisiti elevati, tra cui quello medico, aerospaziale, automobilistico, elettronico e delle apparecchiature industriali, completando oltre 100.000 progetti e producendo oltre 500 milioni di pezzi torniti di precisione.

Disponiamo di oltre 50 macchinari di lavorazione meccanica all'avanguardia, tra cui centri di fresatura e tornitura a doppio mandrino e centri di lavoro a cinque assi di marchi di fama mondiale come DMG MORI e Haas, in grado di soddisfare tutte le esigenze, dalla semplice tornitura alla lavorazione su cinque lati. Il controllo della tolleranza è costantemente entro ±0,005 mm.

Abbiamo completato la lavorazione a cinque assi di componenti in lega di titanio Ti6Al4V per clienti del settore aerospaziale e completato la produzione in serie di milioni di nuclei di pompe di precisione in acciaio inossidabile per il settore medicale. Abbiamo inoltre ottenuto diverse certificazioni autorevoli come ISO9001 e ISO13485 .

La guida è un esempio concreto dell'esperienza pratica del nostro team, maturata nella gestione di oltre 10.000 progetti complessi. I punti chiave che offre, dal prototipo alla produzione di massa, sono una garanzia di assoluta affidabilità.

Vuoi scoprire come i servizi di tornitura e fresatura CNC di JS Precision possono adattarsi alle esigenze complesse dei tuoi componenti? Inviaci i disegni dei tuoi componenti e le specifiche di lavorazione e ti forniremo un preventivo gratuito con una soluzione di processo personalizzata, insieme a casi di studio di progetti simili eseguiti in passato come riferimento.

Quali sono i fattori chiave per scegliere servizi di tornitura e fresatura CNC eccellenti?

Nella scelta dei servizi di tornitura e fresatura CNC, è necessaria una valutazione completa su tre dimensioni: tecnologia, qualità e collaborazione . Questo sarà il fattore determinante per la precisione dei componenti, la stabilità nella consegna e il valore a lungo termine della collaborazione.

Profondità e ampiezza delle capacità tecniche:

La vera forza risiede nell'avere un portafoglio diversificato di attrezzature. JS Precision possiede una gamma completa di macchine utensili CNC , da tre a cinque assi, inclusi sistemi di fresatura e tornitura multiasse che coprono le esigenze di lavorazione di qualsiasi cosa, dai semplici alberi ai pezzi con superfici curve complesse; tutte queste attrezzature sono fornite dai migliori marchi internazionali del settore.

Affidabilità del sistema di garanzia della qualità:

L'affidabilità dei servizi di tornitura e fresatura CNC dipende essenzialmente da processi di controllo qualità completi. Siamo certificati ISO9001 e ISO13485 e eseguiamo ispezioni sul primo pezzo, monitoraggio del processo in tempo reale e report di misurazione CMM al momento della consegna finale, per garantire la coerenza e la tracciabilità dei pezzi, senza problemi di qualità a livello di lotto.

Supporto ingegneristico e capacità di collaborazione:

Un fornitore di servizi di qualità dovrebbe partecipare alla fase di progettazione . Il team di ingegneria di JS Precision offre analisi DFM professionali, ottimizzando la struttura del componente, le tolleranze e la selezione dei materiali per migliorarne la producibilità e ridurre i costi, evitando difetti durante le lavorazioni successive.

Figura 2: Quando si scelgono servizi di lavorazione CNC, valutare se il fornitore possiede competenze professionali nella tecnologia CNC innovativa e dispone di un team di meccanici qualificati.

Quali variabili influenzano la qualità del processo di tornitura CNC?

Diverse variabili chiave determinano la qualità del processo di tornitura CNC. Infatti, trascurare uno qualsiasi dei passaggi coinvolti potrebbe comportare deviazioni dimensionali o finiture superficiali mediocri. Tutti questi parametri variabili richiedono un controllo accurato e critico per realizzare pezzi torniti di precisione di qualità superiore.

Le capacità intrinseche delle macchine utensili:

Le macchine utensili costituiscono il fondamento stesso dell'intero processo di tornitura CNC. La rigidità del mandrino, la precisione delle guide, la stabilità termica e il sistema CNC stesso stabiliscono il limite massimo di precisione .

La macchina utensile JS Precision controlla l'eccentricità del mandrino entro 0,002 mm . Grazie alle guide ad alta precisione e al sistema CNC competitivo, compensa le vibrazioni e la deformazione termica per garantire pezzi torniti di precisione e stabili.

La "Danza" degli Strumenti e dei Processi:

L'adattamento dell'utensile ai parametri del percorso di taglio è il cuore del processo di tornitura CNC . Il materiale dell'utensile e il rivestimento sono compatibili con il materiale del pezzo, mentre la velocità di taglio, l'avanzamento e la profondità di taglio appropriate vengono determinate tramite test per ottenere la migliore finitura superficiale possibile in termini di efficienza.

Le influenze nascoste dei materiali e del raffreddamento:

Nel corso dell'adeguamento della strategia di lavorazione, materiali diversi presentano caratteristiche di taglio molto diverse. Pertanto, con la massima attenzione nella selezione e nell'applicazione , i refrigeranti servono a ridurre la temperatura durante il taglio, rimuovere i trucioli, prevenire la deformazione del pezzo e l'usura degli utensili e garantire la stabilità dimensionale e l'integrità superficiale dei pezzi torniti di precisione.

Preoccupati per potenziali problemi di qualità nel vostro processo di tornitura CNC? Caricate semplicemente i disegni dei componenti e indicate "Diagnosi di processo" e analizzeremo, gratuitamente, le variabili chiave che hanno il maggiore impatto sulla qualità dei pezzi torniti di precisione: le nostre soluzioni di ottimizzazione dei processi mirate contribuiscono a mitigare i rischi di lavorazione.

Figura 3: La produzione di componenti torniti di precisione è il risultato della perfetta combinazione di attrezzature, processi, materiali, tecnologia e molti altri fattori.

Tre assi, quattro assi o cinque assi? Scegli il miglior servizio di fresatura CNC per il tuo progetto

Le diverse strutture dei componenti e i requisiti di lavorazione richiedono l'impiego di servizi di fresatura CNC adeguati. Scegliere il giusto metodo di lavorazione può massimizzare l'efficienza, ridurre i costi e garantire la qualità .

Lavorazione a tre assi: la pietra angolare della versatilità e dell'economicità

La lavorazione a 3 assi è il servizio di fresatura CNC più comune, che può essere utilizzato per lavorare la maggior parte dei componenti a forma di piastra e blocco, per i loro contorni e cavità 2.5D. È facile da usare ed economica, quindi è la prima scelta per chi richiede versatilità ed economicità.

Lavorazione a quattro assi: liberare la creatività attorno ai perimetri cilindrici

La lavorazione a quattro assi include l'asse rotante oltre agli assi X, Y e Z, rendendola più flessibile . È adatta per la lavorazione di elementi sulle facce laterali dei cilindri, come scanalature, fori o camme, o per l'intaglio di contorni continui per ridurre il serraggio e migliorare efficienza e precisione.

Lavorazione simultanea a cinque assi: la soluzione definitiva per superfici complesse

La lavorazione simultanea a cinque assi è il servizio di fresatura CNC più avanzato che integra cinque assi in movimento simultaneo, mentre il serraggio una tantum può formare parti come superfici speciali complesse, giranti e impianti medici, evitando diverse operazioni di serraggio per ridurre gli errori e migliorare notevolmente la precisione e l'efficienza.

Non sei sicuro di quale tipo di servizio di fresatura CNC sia più adatto al tuo progetto? Comunicaci le caratteristiche geometriche, i requisiti di precisione e il volume di produzione dei pezzi e i nostri ingegneri effettueranno una valutazione gratuita del processo per consigliarti la soluzione di lavorazione più conveniente, in modo che tu possa trovare il giusto equilibrio tra efficienza e costi.

Dai disegni alla realtà: quali materiali possono soddisfare i requisiti di massima precisione nei pezzi torniti?

La varietà dei materiali influenza direttamente le prestazioni, la difficoltà di lavorazione e il costo dei pezzi torniti di precisione. Pertanto, è necessario selezionare i materiali appropriati in base allo scenario applicativo dei pezzi e ai requisiti per la produzione di componenti ad alta precisione.

Famiglia di materiali metallici

I materiali metallici più comuni utilizzati nei pezzi torniti di precisione sono quelli aerospaziali, le leghe di alluminio come il 7075, gli acciai inossidabili come il 304/316, l'acciaio per utensili, la lega di titanio Ti6Al4V e le leghe ad alta temperatura come l'Inconel. La lega di alluminio 7075 è leggera e ad alta resistenza, l'acciaio inossidabile è resistente alla corrosione, le leghe di titanio hanno una buona biocompatibilità e le leghe ad alta temperatura sono resistenti ad ambienti estremi.

Non metallo e materiale avanzato

Anche le materie plastiche ingegneristiche ad alte prestazioni (PEEK, ULTEM), i materiali compositi e le ceramiche speciali sono scelte importanti. Il PEEK ha una buona resistenza al calore e biocompatibilità, l'ULTEM ha un'elevata resistenza meccanica e chimica, i materiali compositi sono leggeri e resistenti, le ceramiche speciali hanno un'elevata durezza e una buona resistenza all'usura, tutti materiali che richiedono processi specializzati.

Dal laboratorio alla linea di produzione: trasformazione strategica della produzione di pezzi torniti di precisione ad alto volume

Dal prototipo alla produzione in serie di pezzi torniti di precisione ad alto volume , è necessaria una trasformazione strategica completa del processo, del controllo qualità, della catena di fornitura e di altri aspetti per ottenere una produzione in serie stabile ed efficiente.

Consolidamento e ottimizzazione dei processi

I processi di prototipazione sono molto flessibili, tuttavia la produzione in serie richiede processi standardizzati. Consolidiamo i processi efficaci, ottimizziamo i parametri di taglio, progettiamo attrezzature dedicate e adottiamo torni multimandrino per semplificare i processi complessi in un flusso di produzione basato su cicli che migliora l'efficienza e riduce i costi unitari.

Un cambio di paradigma nel controllo di qualità

La lavorazione CNC su larga scala richiede un cambio di paradigma, passando dall'ispezione completa a un'ispezione a campione basata su SPC per il controllo qualità. Abbiamo implementato un sistema di monitoraggio predittivo della qualità per la raccolta in tempo reale dei dati sulla lavorazione, l'analisi delle fluttuazioni e la segnalazione tempestiva di possibili problemi, garantendo così la stabilità a lungo termine dei pezzi torniti di precisione su larga scala.

Collaborazione tra catena di fornitura e logistica

La supply chain richiede requisiti estremamente elevati per la fornitura di pezzi torniti di precisione in grandi volumi. Adottiamo un modello di produzione just-in-time e VMI (Volume-In-Million) , firmiamo accordi a lungo termine con i fornitori di materie prime per garantire la fornitura, ottimizziamo le soluzioni logistiche e consegniamo con precisione secondo i piani di produzione dei clienti.

Come ottimizzare il rapporto costo-efficacia dei progetti di lavorazione CNC ad alto volume?

Il controllo dei costi è essenziale in questo progetto di lavorazione CNC ad alto volume. Un'ottimizzazione completa dal punto di vista della progettazione, del processo e dei costi renderà il prodotto molto più conveniente, garantendo al contempo la stessa qualità.

Ingegneria del valore a livello di progettazione:

Senza compromettere la funzionalità, i nostri ingegneri lavorano a stretto contatto con i clienti per migliorare significativamente l'efficienza della lavorazione e ridurre i costi mediante piccole modifiche di progettazione, come raccordi standardizzati, tolleranze non critiche flessibili e strutture complesse semplificate.

Processi di produzione snella:

La produzione snella elimina gli sprechi e migliora l'efficienza delle lavorazioni CNC ad alto volume . Isoliamo ed eliminiamo processi inefficaci come attesa, movimentazione e sovra-elaborazione, introducendo carico e scarico automatizzati, una pianificazione centralizzata e migliorando l'utilizzo complessivo delle attrezzature.

Prospettiva del costo totale di proprietà:

L'ottimizzazione dei costi non può limitarsi al solo costo di lavorazione per pezzo, ma deve considerare il costo totale di proprietà, inclusi logistica, inventario e rischio di qualità . Forniamo soluzioni globali ottimali ottimizzando la supply chain, implementando il VMI e migliorando la stabilità della qualità.

Risposta in 48 ore, riduzione dei costi del 35%: JS Precision aiuta le aziende mediche a stabilizzare la produzione di milioni di unità di pompe di precisione

Sfondo:

Un'importante azienda europea di apparecchiature mediche richiede ogni anno milioni di pezzi torniti di precisione per il suo prodotto principale: i nuclei delle pompe di precisione in acciaio inossidabile.

Questi componenti sono componenti fondamentali per la somministrazione di farmaci nei dispositivi medici. A causa dell'aumento dei costi e di fattori geografici, il fornitore europeo originale ha registrato un ritardo di consegna del 15% , con un impatto significativo sulla produzione del cliente.

Sfide:

Tolleranza del pezzo ±0,008 mm, rugosità superficiale Ra0,4, necessita di pulizia e imballaggio asettici, qualità senza difetti, ottimizzazione dei costi e transizione fluida della catena di fornitura senza interruzioni della produzione.

Soluzione JS Precision:

1. La svolta fondamentale risiede nella riprogettazione dei processi.

Il team di ingegneri di JS Precision ha riprogettato il processo originale di " tornitura monoblocco + fresatura multi-passata " attraverso l'analisi DFM in un'operazione a serraggio singolo utilizzando un centro di tornitura-fresatura a doppio mandrino DMG MORI importato con un tempo di ciclo superiore del 50% riducendo gli errori di serraggio.

2. L'implementazione del sistema di produzione di massa garantisce la stabilità.

Per il progetto è stata configurata una linea di produzione dedicata, integrando l'ispezione automatica e il monitoraggio SPC in tempo reale , stabilendo un modello di inventario VMI e allestendo un punto di inventario vicino al centro di assemblaggio asiatico del cliente per una consegna settimanale precisa.

3. La risposta alle emergenze localizzata chiarisce le preoccupazioni.

Grazie ai vantaggi della catena di fornitura locale in Cina, è stato istituito un canale di emergenza per il rifornimento di utensili e materiali ausiliari ed è stato costituito un team di progetto professionale con personale bilingue per supportare la videoconferenza settimanale e fornire risposte alle richieste tecniche entro 48 ore.

Risultati:

Raggiungere l'obiettivo di una produzione di massa entro 6 mesi, ridurre i costi unitari del 35%, rispettare i tempi di consegna del 99,8%, superare il test del 100% e rispettare pienamente i requisiti della norma ISO 13485:2016 sui sistemi di gestione della qualità dei dispositivi medici. Il cliente ha ridotto al minimo i rischi della propria supply chain nella regione asiatica e ora sta pianificando di trasferire a JS Precision una maggiore produzione di componenti torniti di precisione ad alto volume.

Hai bisogno di una produzione in serie di milioni di pezzi torniti di precisione ad alto volume? Chiama subito la nostra hotline. Comunicaci le tue esigenze e il tuo piano di produzione: ti forniremo un'analisi di fattibilità gratuita per la produzione in serie e un preventivo per aiutarti a ridurre i costi e aumentare l'efficienza.

Figura 4: pompa dosatrice di precisione

Perché i servizi di fresatura CNC vicino a me rappresentano un vantaggio strategico in Cina?

A questo proposito, scegliere servizi di fresatura CNC vicino a me in Cina, in particolare la partnership con JS Precision , può apportare i seguenti vantaggi strategici alla vostra attività orientata a livello globale. Questi si riflettono non solo in una comunicazione di livello superiore, agilità e profondità di collaborazione, ma anche ben oltre i semplici vantaggi in termini di costi.

Comunicazione senza interruzioni e sviluppo sincrono

Scegliendo JS Precision, avrai un team di ingegneri con tempi di risposta rapidissimi al centro della tua supply chain nell'area Asia-Pacifico. Gli orari di lavoro si sovrappongono a quelli dei principali mercati globali per supportare chiamate in tempo reale, revisioni di disegni e videoconferenze. Garantiamo risposte rapide sia per le fasi di prototipazione che per quelle di produzione in serie, per iterazioni efficienti e accurate.

Massima agilità al centro dell'ecosistema manifatturiero

La Cina è il polo produttivo globale. Coltivando localmente la catena di fornitura, JS Precision si rifornisce rapidamente di materie prime e accessori. La consegna dei campioni è più rapida del 30% rispetto a Europa e America, consentendo quindi una risposta rapida all'aumento degli ordini e agli adeguamenti dei processi, con una flessibilità senza pari.

Partner di profonda collaborazione oltre i fornitori

Grazie alla conoscenza degli standard internazionali e dei requisiti di conformità dei settori, forniamo una gestione trasparente e bilingue dei progetti , aggiornamenti regolari sui progressi e suggerimenti proattivi per l'ottimizzazione della produzione, al fine di ridurre i costi e migliorare l'efficienza del processo.

Hai bisogno di servizi di fresatura CNC efficaci vicino a me ? Compila i requisiti del tuo progetto e contattaci: ti assegneremo subito un account manager e ti offriremo soluzioni gratuite per la supply chain cinese, contribuendo a migliorare la competitività della tua azienda.

Domande frequenti

D1: Qual è la quantità minima ordinabile?

Non abbiamo un MOQ rigido . Da un singolo prototipo a milioni di unità in produzione di massa, supportiamo ogni ordine, sia che siate nella fase di sviluppo del progetto o di produzione di massa.

D2: Il metodo di assemblaggio o di trattamento superficiale dovrebbe essere supportato contemporaneamente alla lavorazione CNC?

Sì, offriamo un servizio completo . Oltre alla fresatura e tornitura CNC, ci occupiamo anche di trattamenti superficiali come anodizzazione, galvanica, sabbiatura e passivazione, nonché dell'assemblaggio di componenti e di servizi di imballaggio personalizzati per semplificare notevolmente la gestione della supply chain.

D3: La lavorazione a 5 assi è sempre più costosa di quella a 3 assi?

Non necessariamente . Superfici curve complesse e lavorazioni multiprocesso possono richiedere lavorazioni a 5 assi, riducendo così i tempi di preparazione e rendendo più economica la combinazione di processi. Vi suggeriremo la soluzione di fresatura CNC più conveniente per la geometria del vostro pezzo e la quantità di produzione.

D4: Con la produzione di massa, come si può garantire la coerenza assoluta dei componenti?

Utilizzando macchine utensili ad alta precisione, procedure operative standard per ogni operazione, una pianificazione periodica delle sostituzioni degli utensili e un rigoroso sistema SPC che monitorerà il processo di produzione in tempo reale, possiamo garantire la coerenza a lungo termine dei pezzi torniti di precisione in grandi volumi .

D5: Quanto tempo ci vorrà dalla richiesta alla ricezione del preventivo?

In caso di esigenze standard, in cui il disegno è chiaro e le specifiche sono ben definite, solitamente forniamo un preventivo preliminare entro 24 ore. Per componenti che comportano strutture complesse che richiedono una valutazione del processo, i tempi di preventivo sono di 1-2 giorni lavorativi , garantendo la massima accuratezza.

D6: Qual è il tempo più breve per la consegna dei prototipi?

I prototipi più semplici possono essere consegnati entro 3-5 giorni lavorativi dalla ricezione dei disegni e della conferma d'ordine. Per i progetti urgenti, apriamo una corsia preferenziale, allochiamo risorse per la produzione prioritaria e riduciamo i tempi di consegna.

D7: Come proteggete la proprietà intellettuale del mio design?

Con i clienti firmeremo un rigoroso accordo di riservatezza, crittograferemo e gestiremo i disegni e i dati tecnici dei clienti, isoleremo i progetti dei diversi clienti fisicamente e nei sistemi di produzione per garantire che la proprietà intellettuale del tuo progetto sia al sicuro durante l'intero processo.

D8: Qual è il processo di gestione dei problemi di qualità?

Adottiamo l' approccio di problem-solving 8D . Innanzitutto, isoliamo il prodotto problematico per evitare un'ulteriore escalation dell'impatto, quindi organizziamo un team di professionisti per l'analisi delle cause profonde. Implementiamo rapidamente misure correttive e preventive e inviamo un report completo al cliente, assicurandoci che il problema venga risolto.

Conclusione

Fondamentalmente, la produzione di componenti di precisione è un osso duro, in cui è fondamentale trovare il giusto equilibrio tra accuratezza, efficienza e costi , e in questo ambito sono fondamentali servizi affidabili di tornitura e fresatura CNC.

JS Precision è la vostra estensione strategica in Cina. Le tecnologie avanzate di tornitura e fresatura CNC, unite a una collaborazione progettuale internazionale impeccabile, garantiscono che i vostri progetti vengano realizzati in modo efficiente e preciso, dal progetto alla produzione in serie.

Agisci immediatamente e sperimenta una risposta professionale dal settore chiave della produzione di precisione:

Inviateci i disegni o le specifiche dei vostri componenti e riceverete un'analisi di fattibilità produttiva professionale, insieme a un preventivo competitivo, entro 24 ore. Contattate JS Precision oggi stesso per rendere la produzione di precisione più semplice e affidabile.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com