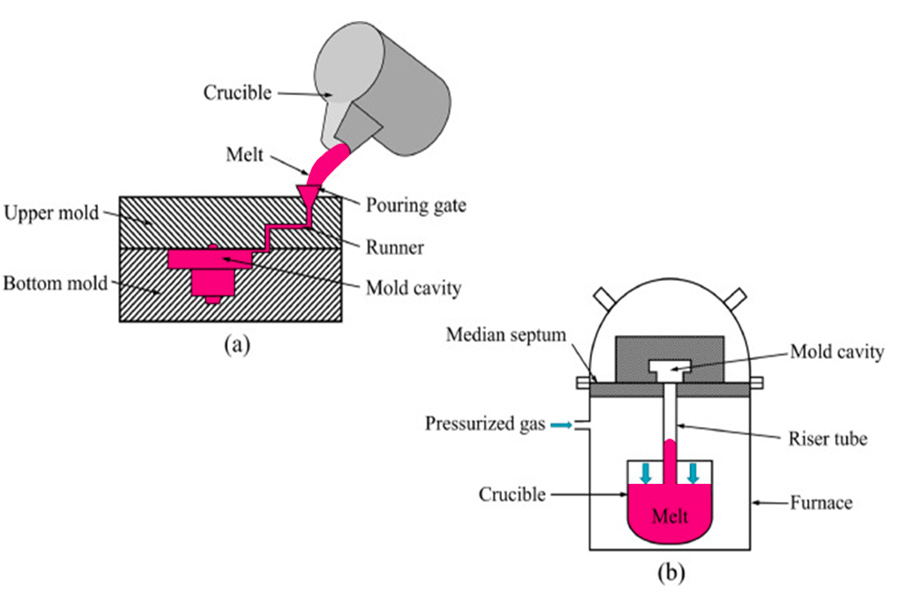

Perché cerchiamo la calma durante la fusione? Immaginate cosa accadrebbe se il metallo liquido venisse versato in modo approssimativo in uno stampo complesso? Si formerebbero bolle, turbolenze e vari problemi, comuni a molte persone. Metodo di fusione tradizionale (ad esempio, fusione a gravità).

Ma cambiate idea: lasciate che il metallo liquido riempia lentamente ogni angolo dello stampo dal basso, come una molla. Questo è il fascino della fusione a bassa pressione, che persegue un'arte di alta qualità.

Nella nostra officina, la fusione a bassa pressione è un valido aiuto nella produzione di componenti in alluminio di precisione. In breve, utilizza il controllo della bassa pressione per spingere stabilmente l'alluminio liquido (come le comuni leghe di alluminio) nella cavità dello stampo, consentendogli di riempire ogni dettaglio prima della solidificazione e della formazione. Questo metodo di spinta delicata può produrre strutture interne più compatte, effetti superficiali più sottili e meno difetti rispetto alla fusione diretta.

Poiché può essere prodotto in modo stabile e con componenti complessi di alta qualità, è particolarmente adatto per prodotti ad alta domanda come le ruote per autoveicoli. I dati di settore mostrano inoltre che la fusione a bassa pressione e a gravità rappresenta la maggior parte delle fusioni di alluminio a livello mondiale (circa il 67%), mentre il settore automobilistico copre oltre la metà della domanda. I veicoli elettrici stanno ora lavorando per perdere peso. L'assemblaggio del telaio a Y di tipo Tesla utilizza questo processo, che è più leggero del 18%. La scelta del metodo giusto renderà il prodotto diverso.

Riepilogo delle risposte principali:

| caratteristica | Fusione a bassa dieta (LPDC) | Fusione in stampo ad alta pressione (HPDC) | Fusione per gravità |

| Metodo di riempimento | Resistente alla gravità, riempimento dal basso verso l'alto e liscio. | Iniezione ad alta velocità e alta pressione per un riempimento rapido. | Affidatevi alla forza di gravità per riempire dall'alto verso il basso. |

| pressione | Bassa pressione (0,02-0,15 MPa). | Pressione estremamente elevata (30-200+MPA). | Solo la pressione statica del metallo liquido. |

| Qualità della fusione | Tessuto estremamente alto e denso, con pochi pori. | Molto buono, ma potrebbe presentare sacche d'aria e pori. | Medio, con possibile ritiro e porosità. |

| Applicazioni tipiche | Ruote di automobili, testate di cilindri di motori e gusci complessi. | Parti prodotte in serie con pareti sottili (come le custodie per computer portatili). | Recinzioni più spesse, componenti semplici, come i corpi valvola. |

Questa guida ti insegnerà a conoscere il nocciolo della fusione a bassa pressione:

- Vi presenteremo in modo chiaro il processo completo di fusione a bassa pressione.

- Spiega come inietta il metallo sfruttando la resistenza della gravità per evitare l'intrappolamento dell'aria.

- Confronteremo quindi i principali vantaggi e svantaggi della fusione a bassa pressione e della fusione ad alta pressione per aiutarti a comprendere le rispettive soluzioni applicative.

- Infine, attraverso casi di produzione reali, spiegheremo perché la fusione a bassa pressione è particolarmente adatta per prodotti in lega di alluminio di alta gamma.

Perché credere in questa guida? Approfondimenti dal JS Senior Actor Lab

Presso JS, il nostro lavoro principale svolto nell'ultimo decennio ha confermato un consenso del settore: l'eccellenza della fusione a bassa pressione deriva dal controllo preciso dei processi dinamici di pressione e temperatura, piuttosto che da parametri fissi.

La nostra metodologia è stata ripetutamente convalidata nella pratica. Ad esempio, quando abbiamo risolto il problema della frattura precoce del fuso a snodo dello sterzo di un fornitore globale di componenti per autoveicoli, dovuta al ritiro interno, abbiamo studiato i parametri relativi al tempo di colata a bassa pressione e li abbiamo immediatamente adattati.

Indovinate il risultato? Il problema è stato risolto e i pezzi hanno superato i test più rigorosi senza sosta. Questo processo ci rende ancora più convinti che la radice di una fusione perfetta risieda nel controllo di questi dettagli di processo.

Questo metodo di ottimizzazione dei parametri basato su processi fisici è completamente coerente con le migliori pratiche sostenute da autorevoli organizzazioni del settore, come l' American Foundry Society, per migliorare la qualità della fusione attraverso il controllo scientifico del processo di solidificazione.

Per noi, ogni caso di successo dimostra ancora una volta che trasformare i principi di processo più profondi in finestre di parametri robuste è la chiave per ottenere fusioni eccellenti. Ogni suggerimento contenuto in questa guida trae spunto da queste pratiche di prima linea.

“Nel settore della fusione, c'è un vecchio detto che ritengo particolarmente ragionevole: il 90% della massa della fusione dipende dal modo in cui il metallo fuso entra nella cavità.”

Non è forse questo il riempimento fluido che stiamo cercando? Questa guida riassume l'esperienza fondamentale che il nostro team ha maturato nel corso degli anni e spera di aiutarvi a procedere più agevolmente verso una fusione di alta qualità.

Principio fondamentale: cos'è l'anti-rifusione?

In breve, la fusione a bassa pressione è una tecnica di formazione del metallo che abbandona il metodo tradizionale di colata del metallo fuso e utilizza invece il principio della spinta, ad esempio premendo delicatamente il liquido per farlo scorrere verso l'alto. Questa è in realtà una fusione a bassa pressione antigravità , che utilizza la bassa pressione per ottenere il riempimento del metallo dal basso invece di affidarsi alla gravità per completare il processo di riempimento. Ora, lasciate che ve lo spieghi chiaramente.

Che cosa è la fusione a bassa pressione?

La fusione a bassa pressione è un metodo che utilizziamo in un forno sigillante per trattenere il metallo fuso (ad esempio, una lega di alluminio), quindi applichiamo una leggera pressione per consentire al metallo di scorrere senza intoppi dalla base dello stampo invece di versarlo sopra. La fusione a bassa pressione evita schizzi e ossidazione dei metalli e può fornire pezzi più densi. Ci piace utilizzarla ampiamente sui componenti automatici o di precisione di JS perché funziona e non comporta rischi.

Come funziona il lancio antigravità (tre semplici passaggi):

- Forno di isolamento sigillato: inseriamo la lega di alluminio fuso in un forno di isolamento completamente sigillato. Il forno non viene aperto, sigillato e posizionato sotto lo stampo che utilizzeremo.

- Sollevatore speciale: sul fondo di questo barattolo chiuso, si solleva un tubo (tubi di supporto, solitamente in ceramica o metallo speciale ), resistente al calore. Assomiglia a una cannuccia super resistente che si solleva direttamente e si inserisce con cautela nella porta inferiore dello stampo sopra le nostre teste.

- Aria a bassa pressione: abbiamo iniziato a introdurre lentamente aria compressa (a volte anche azoto, come l'azoto, per impedire l'ossidazione dell'alluminio) nel forno di isolamento sotto vuoto. Si noti che questa pressione è in realtà bassa, solo circa 0,07 MPa superiore alla pressione dell'aria che respiriamo normalmente, il che equivale a gonfiare il palloncino con una pressione leggermente inferiore.

Come realizzare un riempimento pacifico?

Il segreto è svelato! Introducendo aria nel forno sigillato, la pressione nel forno dovuta all'aria è solo leggermente superiore a quella esterna, il che si traduce in un gradiente di pressione positiva (ΔP) inferiore. Questa pressione dell'aria aggiuntiva viene applicata solo leggermente sulla superficie della lega di alluminio liquido all'interno del forno. L'alluminio metallico è sottoposto a una pressione ascendente stabile, che si estende solo verso l'alto lungo la base del montante, fino a riempire completamente la cavità dello stampo.

Quali sono i maggiori vantaggi di questa operazione?

- Evita i grossi problemi causati dal tradizionale "scarico dall'alto"! Il metallo fuso cade da un punto elevato e assorbe facilmente l'aria formando bolle. Ancora più importante, l'alluminio liquido si ossida rapidamente e produce impurità a contatto con l'aria.

- Tuttavia, i nostri getti a bassa pressione spingono verso l'alto in modo costante dal basso, con poca turbolenza, e l'alluminio liquido ha poco contatto con l'aria. Questo riduce i pori e le inclusioni di scorie nei getti. Per noi, è fondamentale realizzare componenti che richiedano elevata resistenza, elevate tenute e un aspetto perfetto.

Come ingegnere presso JS, devi applicare con successo la fusione a bassa pressione. Presterò attenzione a due aspetti fondamentali: la tenuta del forno di fissaggio e del sistema di risalita, nonché il controllo dell'entità e del ritmo della pressione dell'aria. Questo è il nucleo che garantisce che l'alluminio liquido salga senza intoppi e si riempia perfettamente.

"Noi di JS perseguiamo standard di produzione elevati per densità e bassi difetti. Volete vedere come l'alluminio liquido si espande? Vi invitiamo a partecipare al nostro seminario in qualsiasi momento, oppure a fornirmi un manuale dei parametri di processo in modo che possiamo realizzare fusioni ancora più perfette!"

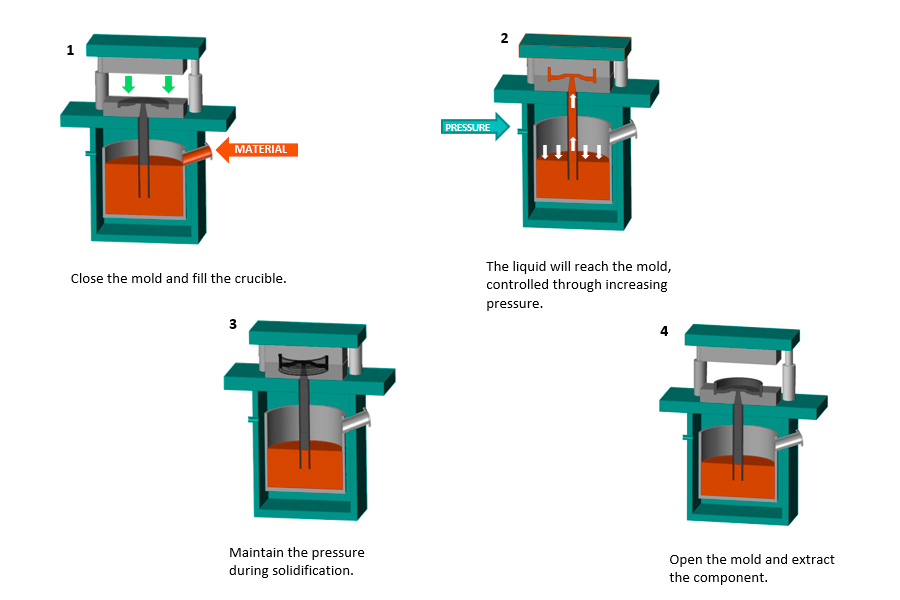

Passo dopo passo: il processo completo della fusione a bassa pressione

Oggi smonterò un processo completo di produzione di getti di alluminio a bassa pressione. Il nostro processo di fusione a bassa pressione si svolge in fasi attentamente progettate per garantire che il metallo fuso entri e riempia lo stampo in condizioni ottimali.

"Come ha sottolineato il professor Diran Apelian, esperto di attori di fama internazionale: la massa del calco viene determinata nel momento in cui il metallo entra in contatto con lo stampo."

Il processo completo della fusione a bassa pressione:

Fase 1: Chiusura dello stampo e preparazione

Chiudiamo e blocchiamo la metà superiore del rivestimento preriscaldato e staccato dallo stampo dello stampo in acciaio.

Fase chiave: assicurarsi che la parte superiore del montante che si estende dal forno isolante inferiore sia correttamente posizionata in opposizione alla porta di sicurezza sul fondo dello stampo. La precisione di questa connessione è direttamente correlata alla fluidità della risalita del liquido di alluminio in futuro.

Fase 2: Pressione e riempimento

Chiudere e bloccare il coperchio del forno isolante con lega di alluminio fuso, senza che vi siano perdite d'aria.

Il sistema di controllo inizia a funzionare: può essere riempito con gas a bassa pressione in modo preciso e continuo (solitamente viene applicata aria secca o gas inerte).

La pressione del forno continua a salire. La pressione, dolce ma continua, mantiene il livello di alluminio del forno stabile.

L'alluminio fuso può fluire solo dal basso verso l'alto attraverso l'unica colonna montante, raggiungendo ogni angolo dello stampo. L'aria dello stampo viene sollevata dall'alluminio fuso e attraversa il condotto di scarico riservato. L'intero processo è incentrato sulla ricerca della "stabilità".

Fase 3: Mantenere la pressione e polimerizzare

L'alluminio liquido occupa solo lo stampo? Non preoccupatevi, questo è il momento più critico! Ora, la pressione nel forno non deve essere rilasciata immediatamente, ma deve rimanere per un po'.

Perché è questa l'anima? Perché quando l'alluminio liquido passa dallo stato liquido a quello solido, il volume si riduce! Se non si presta attenzione in questo momento, è molto facile che si formino cavità o allentamenti nella fusione.

Il mantenimento della pressione consiste nell'applicare pressione nel forno, forzando ancora un po' di alluminio liquido dal montante a riempire lo spazio solidificato. Questo è il segreto principale per creare fusioni in alluminio a bassa pressione: generiamo fusioni compatte internamente senza restringere la cavità e causare ritiri!

Fase 4: Riduzione della pressione e apertura dello stampo

Una volta che il corpo fuso (in particolare il collegamento della porta) diventa solido, il sistema di controllo rilascerà automaticamente la pressione nel forno in modo sicuro.

Una volta rimossa la pressione, l'alluminio liquido che non è stato congelato nel montante tornerà automaticamente al forno isolante sottostante con un utilizzo elevatissimo!

Infine, lo stampo viene aperto, i nostri bracci robotici vengono mossi con precisione per estrarre il getto dello stampo e il ciclo è completato.

Il cuore del processo LPDC è il controllo preciso: attraverso quattro fasi chiave di preparazione dello stampo, riempimento pressurizzato, polimerizzazione a pressione e scarico della pressione nelle aperture dello stampo, produciamo getti a bassa pressione di alta qualità con strutture dense.

Una volta completato il progetto, l'azione prioritaria sarà quella di introdurre sistemi di monitoraggio intelligenti, installare sensori nei nodi critici per regolare pressione e temperatura in tempo reale e ottimizzare contemporaneamente la progettazione dello stampo. L'obiettivo è aumentare la resa complessiva di oltre il 15%. Questo migliorerà la nostra risposta alla domanda del mercato.

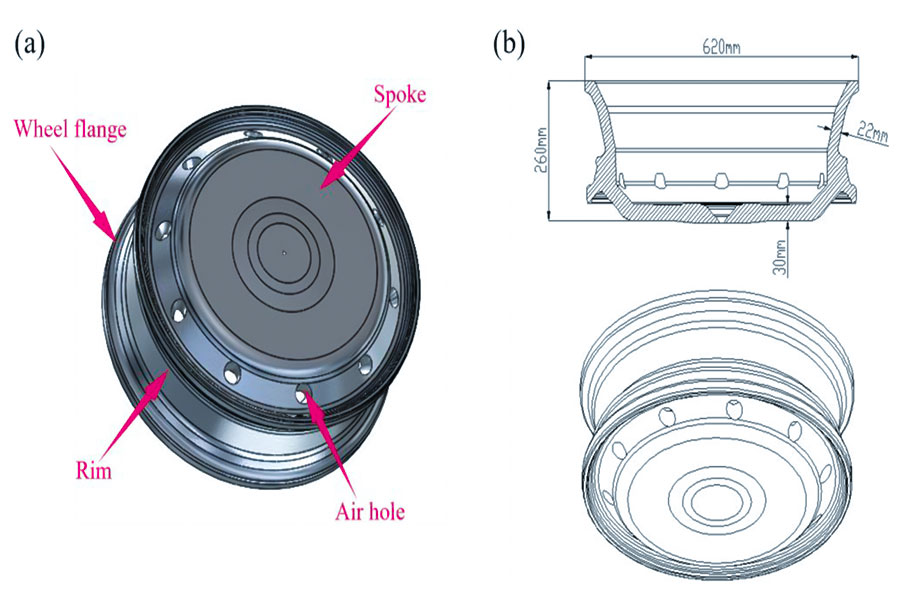

Analisi di casi pratici: cerchi in lega di alluminio leggeri e ad alta resistenza per veicoli elettrici di fascia alta

Vorrei condividere con voi un progetto reale che abbiamo realizzato di recente e discutere di come utilizzare la fusione a bassa pressione in lega di alluminio per aiutare i clienti a risolvere i problemi. Per le auto elettriche, resistenza e controllo sono fondamentali. Le ruote sono esteticamente gradevoli, ma in realtà incidono negativamente su peso e sicurezza. Questa volta, la nostra azienda JS è la più esperta nella tecnologia di fusione a bassa pressione e questo progetto si rivela davvero utile.

Sfida del cliente: progettazione complessa, standard rigorosi

Un nuovo marchio di auto elettriche di fascia alta ha sviluppato un cerchio da 21 pollici con le seguenti caratteristiche:

- Design intricato: presenta raggi lunghi e dalla forma unica.

- Elevati requisiti superficiali: deve ottenere un effetto lucidatura a specchio.

- Elevato livello di sicurezza: deve superare i più severi test di impatto e fatica.

I colli di bottiglia nella produzione che incontrano:

- Fusione a gravità inadeguata: la portata del liquido di alluminio è lenta e ha una bassa quantità di moto, rendendo difficile riempire completamente gli angoli dei raggi sottili. La parte spessa del cerchio si raffredda lentamente, facilitando la creazione di una cavità al suo interno. Non abbastanza resistente, non supererà il test e non soddisferà i requisiti di qualità superficiale dello specchio.

- Le fusioni in stampi ad alta pressione presentano dei limiti: sebbene possano riempire dettagli complessi, il processo di riempimento ad alta velocità coinvolgerà gas e formerà pori interni. Durante il trattamento termico, l'espansione dei pori può causare un'espansione superficiale. Questo difetto interno è un danno fatale per i componenti di sicurezza e non può soddisfare i requisiti di resistenza e tenacità.

La soluzione di JS: fusione a bassa pressione, vittoria stabile

Abbiamo analizzato attentamente i punti critici dei nostri clienti e il fulcro è duplice: l'aspetto deve essere impeccabile e la struttura interna deve essere affidabile al 100%. Questo è il punto di forza della fusione a bassa pressione.

I nostri passi:

- Riempimento fluido, riproduzione perfetta: la chiave è la stabilità. Lasciamo che la lega di alluminio fusa si sollevi dal fondo dello stampo e riempiamo delicatamente ogni angolo, come se respirasse. Anche quei complessi raggi sottili possono essere riempiti completamente! Superficie molto liscia , che costituisce una buona base per la lucidatura a specchio.

- Eliminare la pressione continua nella cavità: il riempimento è solo l'inizio, la chiave è il processo di polimerizzazione. Controlliamo con precisione la pressione e spingiamo continuamente altro metallo liquido per integrarlo mentre l'alluminio liquido si raffredda e si restringe. Soprattutto nelle aree con pareti spesse del cerchio, ci assicuriamo che l'interno sia denso e senza restringimenti, un passaggio fondamentale per garantire la resistenza.

- Elevata purezza, prestazioni garantite: durante tutto il processo, il liquido di alluminio nel sistema chiuso scorre, ha poco contatto con l'aria, presenta poche impurità ossidanti e la fusione stessa è estremamente pura. Dopo il trattamento termico, resistenza e tenacità raggiungono i massimi livelli. Abbiamo finalmente consegnato fusioni a bassa pressione in lega di alluminio di altissima qualità.

Risultati: clienti straordinari, standard superiori

Dopo la consegna del campione, il feedback dei clienti ha superato le aspettative:

- Aspetto superiore: i dettagli del design sono presentati in modo completo, la superficie è molto alta e l'effetto lucidato a specchio è perfetto.

- Eccellenza interna: la rilevazione dei difetti tramite raggi X mostra che il tessuto interno è più denso del previsto e che i difetti sono difficilmente individuabili.

- I dati come prova: i veri benefici

| indice | Risultato | Riferimento comparativo |

| Perdita di peso | È circa il 12% più leggera della ruota realizzata con fusione per gravità delle stesse dimensioni. | La perdita di peso media nel settore è compresa tra l'8 e il 15% (American Metal Society AMS). |

| Tasso di primo passaggio | > 98% | Il tasso medio di qualificazione del settore è dell'85% (Istituto tedesco degli ingegneri VDI). |

| Prova di fatica/impatto | Il 100% ha superato rigorosi standard. | Supera gli standard del settore (standard JIS della Japan Society of Materials Science). |

Sicurezza: i più rigorosi test di fatica radiale, fatica di flessione e impatto sono stati superati regolarmente e le prestazioni di sicurezza hanno raggiunto il 100% dello standard.

"La fusione a bassa pressione di leghe di alluminio è la soluzione migliore quando l'aspetto finale, la massima qualità interna e la sicurezza assoluta sono essenziali. Offre alta densità, elevata purezza e alti rendimenti, mentre è difficile soddisfare altri processi. In JS, non siamo solo JS, possiamo trovare tecnologia affidabile e standard rigorosi non solo nei vostri componenti, ma anche nel vostro spirito. Insieme, il team JS supererà le difficoltà!"

FAQ - Rispondi ad altre domande sulla fusione a bassa pressione

Domanda 1: Quali sono le principali differenze tra fusioni a bassa pressione e fusioni in stampi ad alta pressione?

Fusione ad alta dieta:

Si basa su una forza enorme per iniettare rapidamente il metallo fuso nello stampo e iniettarlo nello stampo con una pressione rapida e potente. È adatto per forme sottili, meno complesse e componenti di grandi dimensioni come le parti di conchiglia. Tuttavia, la sua velocità può facilmente far penetrare il gas nel metallo e creare pori.

Fusione a bassa pressione:

È relativamente delicato e si basa su una piccola quantità di pressione dal serbatoio del carburante sotto lo stampo (superiore alla pressione atmosferica) per spingere costantemente il metallo fuso verso l'alto, consentendogli di riempire lentamente la cavità dello stampo. In questo modo, i pezzi prodotti sono più densi e di qualità superiore, particolarmente adatti a quelli con pareti più spesse, strutture complesse o elevati requisiti di qualità interna, come ruote per autoveicoli e componenti dei cilindri dei motori. Tuttavia, l'intero ciclo di processo è relativamente lento e l'efficienza non è elevata come quella della fusione in stampo ad alta pressione.

Domanda 2: Quali sono i principali vantaggi e svantaggi delle fusioni a bassa tensione?

vantaggio:

- Le fusioni a bassa pressione rendono i pezzi più resistenti, più densi all'interno, con meno bolle e fori, garantendo così resistenza complessiva e durata.

- Si tratta in particolare di un risparmio di materiale, con un minore spreco di acqua di alluminio e una possibilità di utilizzo fino a oltre il 90%, il che è molto vantaggioso per il controllo dei costi. Questo processo è stabile e controllabile, ed è particolarmente facile da utilizzare su una linea di produzione automatica. Nel processo di produzione su larga scala, qualità ed efficienza sono gestite meglio.

difetto:

- La sua velocità di produzione non è infatti elevata quanto quella della fusione in stampo ad alta pressione.

- Inoltre, le attrezzature e gli stampi sono molto più complessi rispetto alla fusione per gravità, quindi il costo dell'investimento iniziale sarà più elevato.

- Inoltre, solitamente non lo utilizziamo per realizzare piccole parti con strutture particolarmente semplici perché non è conveniente.

Domanda 3: In cosa consiste il processo LPDC?

Vorrei spiegarvi brevemente cos'è la LPDC, ovvero ciò che spesso chiamiamo fusione a bassa pressione:

La fusione a bagno di piombo (LPDC) è un metodo di fusione che utilizza gas a bassa pressione per riempire lo stampo di metallo fuso dal basso verso l'alto. Non è violento come l'alta pressione, quindi i pezzi realizzati presentano una buona qualità interna e un elevato utilizzo del materiale. Questo è il nostro processo preferito per la produzione di molti getti in alluminio di grande importanza. Questo principio non è complicato, ma è molto intelligente e pratico.

Riepilogo

La fusione a bassa pressione non è una scelta comune per tutti i componenti. Tuttavia, se si cercano componenti in lega di alluminio ad alta resistenza, elevata affidabilità e dall'aspetto eccellente, questa è solitamente la soluzione ideale. Rispetto alla fusione tradizionale, la fusione a bassa pressione può risolvere alcuni problemi intrinseci in modo più accurato e stabile, soprattutto nella produzione di getti in lega di alluminio ad alte prestazioni.

Anche il tuo progetto è un grattacapo:

- Vuoi creare una struttura complessa?

- Vuoi che sia brillante e resistente?

- Stai ancora cercando di capire quale sia il processo più adatto e più conveniente?

Lasciate che vi aiutiamo a trovare la risposta: in qualità di azienda specializzata nella fusione a bassa pressione dell'alluminio, il team JS affronta queste sfide ogni giorno. Invece di cercare di indovinare quale sia il processo migliore, vi offriamo una valutazione gratuita del processo. Possiamo rispondere chiaramente a queste domande:

- Il tuo pezzo è adatto alla fusione a bassa pressione?

- Fornisce un mercato di fusione a bassa pressione di alluminio trasparente e dettagliato.

È facile agire: carica subito i file del tuo progetto!

Lascia che JS trasformi l'idea di componenti complessi in lega di alluminio in una realtà di alta qualità utilizzando la tecnologia avanzata di fusione a bassa pressione.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Longsheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com