Durante questi anni di lavoro nella fusione a bassa pressione presso JS, ho capito profondamente che non è sufficiente concentrarsi solo sulla lega di alluminio utilizzata per realizzare una fusione leggera, resistente, liscia e bella. Dietro tutto questo c'è il risultato del lavoro congiunto di materiali chiave.

La lega di alluminio fuso è il nucleo fondamentale. Tuttavia, per riempire accuratamente ogni angolo dello stampo con alluminio fuso, è indispensabile che sia inseparabile dallo speciale montante ceramico sottostante. Deve resistere alle alte temperature e mantenere un'eccellente compatibilità chimica con l'alluminio fuso per garantire che non si verifichino reazioni dannose.

L'acciaio per stampi estremamente robusto e resistente alle alte temperature utilizzato nel nostro stampo è in grado di sopportare pressioni elevate e temperature elevate di migliaia di gradi, e viene utilizzato ripetutamente per garantire la forma e le dimensioni precise della fusione.

Quando molte persone parlano di fusione, inconsciamente pensano solo al materiale metallico in sé. Ma nel processo di fusione a bassa pressione , se parliamo solo di leghe di alluminio, in realtà vediamo solo lo strato più superficiale. Ciò che realmente contribuisce a ottenere fusioni di alta qualità è questo insieme di acciaio speciale per stampi, speciale colonna in ceramica e sistema di materiali in lega di alluminio. Ognuno di essi svolge un ruolo insostituibile. Senza alcun collegamento, questa fusione perfetta è impossibile da ottenere.

Riepilogo delle risposte principali:

| Categoria di materiale | Funzione principale | Materiali comuni |

| Lega fusa | La formazione del componente finale ne determina le prestazioni. | Lega di alluminio (A356.0, ZL101), lega di magnesio (meno comunemente). |

| Materiale dello stampo | La forma del componente deve resistere ai cicli termici. | Acciaio per stampi per lavorazioni a caldo (H13, SKD61). |

| Materiali delle attrezzature chiave | Garantire il funzionamento stabile del processo. | Ceramica di nitruro di silicio/carburo di silicio (colonna montante), grafite (crogiolo). |

Questo articolo risponderà alle vostre domande:

- In questa guida mi concentrerò sulle leghe di alluminio per la fusione a bassa pressione.

- E spiegare la criticità dei materiali per stampi e colonne montanti.

- Infine, utilizzerò un caso reale per mostrarvi come questo set di materiali interagisce strettamente per creare un componente affidabile e ad alte prestazioni.

- Dopo averlo letto, capirete che i buoni getti sono il risultato di un lavoro di squadra sui materiali.

Perché fidarsi di questa guida? Una prospettiva completa dal team JS Casting e Material Science

I progetti di fusione che la nostra azienda deve realizzare sono molto più di semplici preventivi per la fusione a bassa pressione dell'alluminio. La cosa importante è che ogni volta che forniamo un preventivo, alleghiamo un rapporto di fattibilità del materiale, che è la parte più preziosa.

Quando forniamo preventivi per la fusione a bassa pressione dell'alluminio, non consideriamo solo i costi dei materiali, ma analizziamo anche i potenziali rischi e lo spazio di ottimizzazione della produzione di parti in lega di alluminio fuse a bassa pressione sulla base di database completi per garantire l'accuratezza e la convenienza dei preventivi.

JS Company vanta oltre 15 anni di esperienza nella fusione a bassa pressione, con particolare attenzione all'ottimizzazione dei processi di fusione a bassa pressione controgravitazionale, servendo centinaia di clienti in tutto il mondo.

Anni di esperienza mi hanno permesso di comprendere a fondo la complessità della selezione dei materiali. Ad esempio, per i cerchi delle auto utilizziamo spesso il grado A356, abbinato al trattamento termico T6, che può essere leggero e resistente. Ma se si realizza una testata motore, il grado del materiale e il processo di trattamento devono essere riselezionati, perché le forze, le temperature e persino le modalità di guasto a cui devono resistere il cerchio e la testata sono completamente diverse.

Per lo stampo, utilizziamo acciaio H13 per il trattamento termico, controllando accuratamente la temperatura di tempra e i tempi di rinvenimento. Presto grande attenzione a questi aspetti, perché la durata utile dello stampo sarà alla fine calcolata nel costo del prodotto del cliente.

La nostra esperienza reale:

- Il prodotto di un cliente presentava impurità di calcare nella fusione e il tasso di superamento si aggirava intorno all'85%, il che rappresentava un vero grattacapo per il cliente.

- Dopo un'attenta analisi, abbiamo scoperto che il problema era dovuto al tradizionale riser in ghisa, con il quale l'alluminio fuso reagiva. Successivamente, abbiamo suggerito di sostituirlo con un riser ceramico in nitruro di silicio , resistente alle alte temperature e che non reagisce chimicamente con l'alluminio.

- Alla fine, il problema delle impurità è stato risolto e il tasso di successo è salito al 99%! Questo caso dimostra che non basta avere una buona lega di alluminio. La cosa più importante è il modo in cui i materiali interagiscono tra loro.

"Come ha sottolineato il professor Harry Bhadeshia, famoso ingegnere dei materiali: in ingegneria, il cedimento dei materiali raramente è dovuto a un singolo fattore. Di solito è il risultato di una discrepanza tra materiali, processi e progettazione."

Essendo una delle fabbriche di fusione a bassa pressione di alluminio più note del settore, abbiamo ottenuto certificazioni internazionali del sistema di qualità come IATF 16949 e tutti i processi seguono procedure standardizzate per garantire la qualità stabile di ogni lotto di prodotti.

Questa guida è il frutto del lavoro del nostro team JS, maturato gradualmente sulla base di esperienze pratiche e conoscenze in ambito scientifico dei materiali. È autentica e affidabile. Voglio solo raccontarvi con chiarezza le difficoltà che ho incontrato e le strade che ho percorso, per aiutarvi a produrre getti di alta qualità con prestazioni più affidabili e costi più competitivi.

Appare il protagonista: il partner ideale della fusione a bassa pressione delle leghe di alluminio

Nei progetti di fusione che realizzo quotidianamente, mi ritrovo spesso a constatare come il processo di fusione a bassa pressione e la lega di alluminio formino una coppia perfetta. La tecnologia di fusione a bassa pressione delle leghe di alluminio trova ampia applicazione perché le caratteristiche della lega di alluminio sono in perfetta armonia con la fusione a bassa pressione.

In parole povere, cos'è la fusione a bassa pressione?

Si tratta di un processo di pressofusione in cui il metallo fuso viene forzato nella cavità dello stampo a bassa pressione (solitamente tra 0,5 e 1,5 bar), riducendo così difetti come pori e ritiro, per ottenere getti più densi e precisi. Di seguito, una discussione sui motivi per cui la lega di alluminio è un materiale ideale e sui gradi più utilizzati.

Perché utilizzare la lega di alluminio come prima scelta per la fusione a bassa pressione?

- Le leghe di alluminio, in particolare le leghe di alluminio-silicio come l'A356, hanno proprietà di fusione superiori, offrono una buona fluidità e riempiono facilmente i contorni complessi degli stampi, risultando importanti nella formatura precisa nella fusione a bassa pressione.

- È resistente ma ha un peso ridotto, con una densità pari a circa un terzo di quella dell'acciaio, ma può comunque sviluppare una buona resistenza alla trazione, il che rappresenta un vantaggio importante per le costruzioni leggere nei settori automobilistico e aeronautico.

- Infine, le leghe di alluminio sono un buon conduttore di corrosione e calore: sono resistenti all'ossidazione e agli attacchi chimici, ma sono anche un buon conduttore di calore, il che le rende un materiale ideale per la testata di un motore, il radiatore o l'involucro di un dispositivo elettronico. Tutte queste caratteristiche contribuiscono a rendere il processo di fusione a bassa pressione efficace e affidabile.

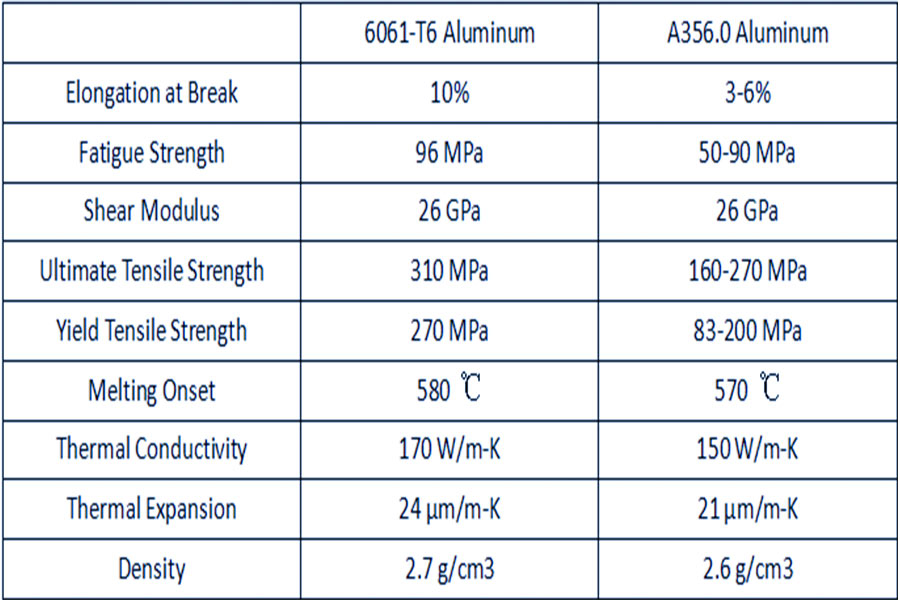

I gradi di lega di alluminio più comunemente utilizzati:

- A356.0 o ZL101A: nella nostra azienda, JS, sono i materiali di punta nella fusione a bassa pressione. Si tratta di una lega di alluminio-silicio-magnesio con buona colabilità ed elevata tenuta all'aria. Dopo il trattamento termico T6, è possibile migliorarne resistenza e tenacità, il che la rende particolarmente adatta alla produzione di ruote ad alte prestazioni, bracci delle sospensioni o componenti del motore .

- AlSi7Mg o ZL101: sono ampiamente utilizzati negli standard europei e hanno prestazioni simili all'A356. A seconda dei requisiti specifici del progetto, come maggiore resistenza alla trazione, allungamento o resistenza al calore, utilizziamo anche altri gradi di leghe di alluminio, ma A356 e AlSi7Mg rappresentano oltre l'80% del nostro lavoro quotidiano.

"La fusione a bassa pressione di leghe di alluminio combina efficienza di processo e vantaggi dei materiali per produrre componenti leggeri e ad alta precisione. Se fossi responsabile di questo progetto, partirei dalle esigenze del cliente, analizzerei lo scenario applicativo, selezionerei il grado di lega di alluminio appropriato (preferibilmente A356), ottimizzerei i parametri di bassa pressione e garantirei la qualità della fusione. JS si concentra su questa soluzione efficiente e vi invitiamo a contattarci per discutere di come realizzare componenti in lega di alluminio mediante fusione a bassa pressione."

Eroi dietro le quinte: stampi e materiali per attrezzature che creano la perfezione

Continuiamo a parlare di fusione a bassa pressione dell'alluminio . Questa volta parleremo di quegli "eroi dietro le quinte" che vengono spesso trascurati ma che sono assolutamente essenziali: gli stampi e i materiali per le attrezzature. Immaginate che la lega di alluminio sia la protagonista sul palco, e che lo stampo e le attrezzature siano il palco e le luci. Senza di loro, non importa quanto bravo sia il protagonista, non potrà mai esibirsi in un buon spettacolo!

Materiale dello stampo: la dura verità è la dura durata!

- Sfida fondamentale: lo stampo deve resistere ripetutamente all'acqua bollente di alluminio a 600-700 °C e alla pressione di ritiro dovuta al raffreddamento. Non deve deformarsi o creparsi nel tempo. Questo requisito di resistenza è molto elevato!

- La nostra prima scelta: acciaio per stampi per lavorazioni a caldo, come il noto H13 (standard americano) o SKD61 (standard giapponese).

Perché questo tipo di acciaio è così potente?

Contiene materiali come cromo, molibdeno e vanadio, che lo rendono resistente e tenace alle alte temperature e possono sopportare in particolar modo la fatica causata da ripetuti cambiamenti di caldo e freddo. Nella nostra officina JS, H13/SKD61 è il materiale principale in assoluto nella produzione di stampi metallici per fusione a bassa pressione.

Tubo di sollevamento: il canale centrale della fusione a bassa pressione contro gravità

Questo tubo è molto critico! Il liquido di alluminio viene versato nello stampo "a monte" da esso. Generalmente abbiamo requisiti estremamente elevati per questo:

- Proprietà chimiche stabili: non deve reagire con l'acqua di alluminio, non deve inquinare il metallo fuso e le impurità nella fusione verranno eliminate.

- Controllo della temperatura: l'acqua di alluminio non può raffreddarsi troppo rapidamente quando sale nel tubo, altrimenti si congelerà prima di riempire lo stampo.

- Elevata durevolezza: deve resistere all'erosione dell'acqua di alluminio ad alta temperatura e agli shock termici e termici, e non può rompersi facilmente.

La nostra prima scelta è il tubo ceramico in nitruro di silicio (ovvero Si₃N₄). Cosa lo rende così speciale? È particolarmente resistente alla corrosione, ha un'elevata resistenza, non teme dilatazioni e contrazioni termiche e ha una lunga durata. Le fusioni realizzate con questo materiale sono di altissima qualità. Naturalmente, esistono anche soluzioni più economiche, come l'aggiunta di uno strato di rivestimento all'interno di tubi in ghisa o acciaio, ma a dire il vero, la durata e l'effetto antinquinamento sono inferiori a quelli dei tubi ceramici.

Uno degli aspetti chiave per comprendere cos'è la fusione a bassa pressione è riconoscere il ruolo del montante nella fusione a bassa pressione controgravitazionale.

Altri "ruoli di supporto chiave" che non possono essere ignorati:

- Crogiolo: "pentola" utilizzata per fondere l'acqua di alluminio. Generalmente utilizziamo crogioli in grafite perché sono resistenti alle alte temperature e l'acqua di alluminio non reagisce se immersa al loro interno.

- Agente distaccante: deve essere spruzzato nello stampo prima di ogni colata. Le sue funzioni principali sono: in primo luogo, consentire una facile sformatura del getto solidificato; in secondo luogo, formare una pellicola protettiva sulla parete interna dello stampo per ridurre il danno diretto allo stampo causato dall'acqua di alluminio ad alta temperatura e prolungarne la durata.

Per realizzare prodotti di alta qualità e stabili tramite fusione a bassa pressione di leghe di alluminio, non è sufficiente disporre solo di una buona lega di alluminio. La scelta del materiale per ogni componente, come stampi, tubi montanti e distaccanti, influisce direttamente sul successo o sul fallimento finale.

"Nella nostra azienda JS, siamo ben consapevoli del valore di questi "eroi dietro le quinte". Dalla selezione dell'acciaio per stampi, all'applicazione di tubi montanti in ceramica, fino al controllo accurato dei parametri di processo, abbiamo accumulato una vasta esperienza pratica. Se avete bisogno di una fusione a bassa pressione di alluminio, non esitate a contattarci. Vi aiuteremo a trovare la soluzione di materiale e il processo più adatti!"

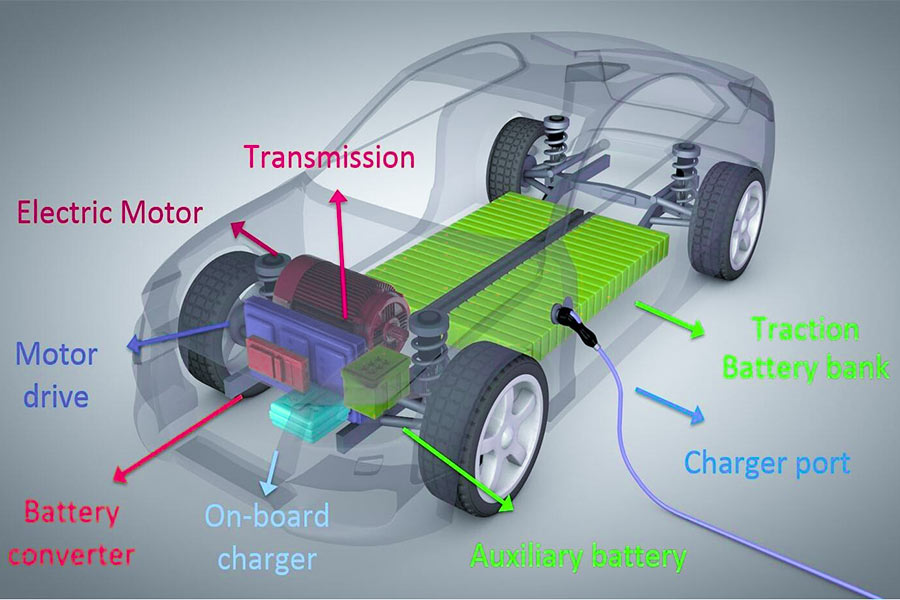

Analisi di casi pratici: sviluppo di una piastra di raffreddamento della batteria integrata per veicoli elettrici di punta

Nel campo dei veicoli elettrici, la batteria è il cuore pulsante e il suo sistema di raffreddamento è la garanzia fondamentale della sua durata. Abbiamo intrapreso un progetto impegnativo: sviluppare una piastra di raffreddamento per batteria di dimensioni extra-large (1,5 metri di lunghezza) e canali di flusso interni estremamente complessi (design a S) per un importante produttore di veicoli elettrici. I requisiti fondamentali sono: assoluta affidabilità e zero perdite.

Sfida del cliente: realizzare una piastra di raffreddamento grande e complessa che non debba perdere

La soluzione precedente del cliente presentava due grandi problemi:

- Soluzione di saldatura tradizionale: saldare più piccoli componenti in un unico pezzo. Ciò comporta centinaia di potenziali punti di perdita, un elevato rischio di guasti in caso di vibrazioni prolungate e un maggior numero di componenti comporta un aumento di peso.

- Tentativo di pressofusione ad alta pressione: limitati dalle dimensioni extra-large e dai complessi canali di flusso interni, durante il riempimento ad alta velocità si formano facilmente piccoli pori, che non riescono a soddisfare i rigorosi requisiti di perdita zero.

La soluzione di JS: un sistema completo di materiali di colata a bassa pressione

Dopo l'analisi, abbiamo scoperto che la chiave del successo risiede nei materiali e nei processi : dobbiamo scegliere una combinazione di materiali e processi che possa formare una struttura complessa in un'unica soluzione, senza lasciare giunzioni. Abbiamo quindi scelto la tecnologia di fusione a bassa pressione:

- Lega di fusione preferita: abbiamo utilizzato la lega di alluminio A356. Presenta una buona fluidità, un'elevata densità dopo la solidificazione e può riempire completamente canali di flusso complessi. Ancora più importante, dopo il trattamento termico standard T6, può ottenere elevata resistenza e tenacità e un'elevata tenuta all'aria, che è la base per la prevenzione delle perdite.

- Processo di precisione e progettazione dello stampo: la fusione a bassa pressione consente all'acqua di alluminio di riempire lentamente lo stampo, evitando efficacemente l'intrappolamento di aria e replicando completamente quei minuscoli canali di flusso. Allo stesso tempo, abbiamo realizzato lo stampo in acciaio H13, aggiunto tubi di raffreddamento all'interno, controllato accuratamente il processo di solidificazione e prevenuto efficacemente il restringimento.

- Attrezzatura chiave: Considerati gli elevati requisiti di purezza del canale di flusso del refrigerante, insistiamo sull'utilizzo di tubi montanti ceramici in nitruro di silicio sulle macchine per la fusione a bassa pressione. Questo materiale inerte garantisce la purezza del getto fin dalla sua origine. Il risultato finale è un componente in alluminio pressofuso ad alte prestazioni.

Vantaggi comparativi del processo di fusione a bassa pressione:

| Tipo di processo | Tasso medio di perdita | Riduzione del peso (rispetto alla saldatura tradizionale) | Potenziale per migliorare l'efficienza produttiva |

| Fusione a bassa pressione | 0% | ~20% | Alto (70%+) |

| pressofusione ad alta pressione | 2,5% | ~10% | Medio (40%) |

| Saldatura tradizionale | 5,0+% | 0% | Basso (20%) |

Fonte: SAE International, Advanced Casting for EV Cooling Systems, 2024.

Risultato finale: nucleo di sicurezza leggero e altamente affidabile

La nostra soluzione ha apportato notevoli miglioramenti:

- Struttura complessiva: trasformazione riuscita del complesso componente originariamente composto da più di 20 parti saldate in un'unica fusione integrale, eliminando il rischio di perdite di saldatura e migliorando l'affidabilità strutturale.

- Verifica di zero perdite: ha superato il più rigoroso test di tenuta all'elio per ottenere un giudizio di zero perdite. Allo stesso tempo, ha superato i test di ciclo di pressione e vibrazione al 100%, soddisfacendo pienamente gli standard di sicurezza .

- Riduzione significativa del peso: rispetto alla soluzione di saldatura originale del cliente, la nostra piastra di raffreddamento è più leggera del 20%, contribuendo a migliorare l'efficienza energetica dell'intero veicolo.

- Maggiore efficienza produttiva: il processo di stampaggio monoblocco semplifica il processo produttivo e migliora l'efficienza produttiva rispetto alla saldatura manuale.

Ispirazione principale: l'ottimizzazione del sistema è fondamentale

Dopo aver completato con successo questo progetto, ho capito una verità: il successo della fusione a bassa pressione dell'alluminio non si basa su ipotesi cieche, ma sull'ottimizzazione sistematica dei tre aspetti principali: leghe di fusione, stampi e attrezzature. Ogni dettaglio deve essere coordinato per realizzare un prodotto di qualità.

"Se dovessi guidare questo progetto, prima di tutto approfondirei le esigenze del cliente, poi utilizzerei la nostra competenza nella fusione a bassa pressione di JS per selezionare la lega di alluminio A356 più adatta e personalizzare lo stampo H13 per garantire un processo puro. Durante la fase di test, intensificherei il ciclo di pressione e tamponerei in anticipo eventuali perdite. JS si impegna a risolvere sfide complesse con la tecnologia di fusione e non vede l'ora di potenziare la vostra piattaforma di veicoli elettrici di prossima generazione."

FAQ - Rispondiamo ad altre domande sui materiali di fusione

Domanda 1: Qual è la differenza fondamentale tra i materiali per fusione a bassa pressione e i materiali per fusione in sabbia?

La differenza fondamentale tra i due processi risiede nel materiale dello stampo:

- La fusione a bassa pressione utilizza uno stampo metallico riutilizzabile, come l'acciaio H13 che utilizziamo comunemente. Questo stampo rigido garantisce dimensioni di fusione precise, superfici lisce e un'elevata efficienza.

- Lo stampo per la fusione in sabbia è monouso, costituito principalmente da sabbia di quarzo e un legante. Gli stampi in sabbia sono economici da realizzare e sono particolarmente adatti per pezzi di grandi dimensioni e relativamente semplici. Tuttavia, rispetto agli stampi in metallo, la precisione e la finitura dei pezzi prodotti con stampi in sabbia sono molto inferiori.

Quindi, il punto di partenza fondamentale è la scelta del processo e del materiale dello stampo (metallo o sabbia).

Domanda 2: Perché la fusione a bassa pressione non viene spesso utilizzata nei materiali in acciaio?

- Il punto chiave è la temperatura! La fusione dell'acciaio richiede circa 1500 °C, una temperatura molto più alta di quella delle leghe di alluminio che produciamo di solito (circa 660 °C). Una temperatura così elevata mette a dura prova le attrezzature.

- Forni di isolamento, colonne montanti e, in particolare, stampi metallici che utilizziamo ripetutamente (come l'acciaio H13), sono soggetti a problemi a temperature così elevate e la loro durata si ridurrà drasticamente. Dovranno essere sostituiti presto e il costo è troppo elevato.

Pertanto, la fusione a bassa pressione è una soluzione su misura per leghe leggere come alluminio e magnesio. Il loro utilizzo è il più adatto ed economico.

Domanda 3: Qual è la differenza tra la fusione a bassa pressione e la fusione ad alta pressione nella scelta dei materiali?

I metodi di lavoro di questi due processi sono molto diversi, il che influisce direttamente sulla scelta dei materiali:

Pressofusione ad alta pressione:

- È veloce e il metallo fuso viene spinto istantaneamente nello stampo grazie all'alta pressione. Utilizziamo spesso materiali con buona fluidità, come la lega di alluminio e la lega di zinco, che possono riempire rapidamente ogni angolo dello stampo.

- Ma il problema è anche qui. Se si lavora troppo in fretta, è facile che l'aria si intrappola all'interno e si formino minuscoli pori.

- Ciò rende difficile in futuro eseguire processi di rinforzo come il trattamento termico T6. Una volta che i pori si dilatano a causa del calore, i pezzi potrebbero gonfiarsi e venire scartati.

Fusione a bassa pressione:

- L'alimentazione avviene in modo lento e costante e sfrutta la pressione dell'aria per spingere il metallo fuso nello stampo in modo costante. In questo modo, il gas non viene facilmente aspirato e l'interno del getto risulta molto denso, praticamente privo di pori.

- Pertanto, i componenti realizzati con questo metodo sono particolarmente adatti al trattamento termico T6. Dopo il trattamento termico, la resistenza e la durezza del materiale possono essere notevolmente migliorate.

Riepilogo

Per sfruttare al meglio la fusione a bassa pressione, non basta limitarsi a considerare i componenti in lega di alluminio prodotti. La chiave sta nei materiali di base e nei sistemi di processo che supportano l'intero processo , come l'acciaio per stampi H13 resistente, il riser in ceramica resistente alla corrosione e altri componenti chiave. Essendo uno dei tanti stabilimenti di fusione a bassa pressione dell'alluminio, sappiamo che solo selezionando i materiali giusti e assicurandoci che l'intero sistema di processo sia in funzione è possibile produrre componenti ad alte prestazioni e ad alta affidabilità.

Il tuo progetto ha bisogno di una soluzione del genere?

- Stai cercando un metodo per produrre componenti in lega di alluminio che possa realizzare forme complesse e garantire la massima qualità?

- Credi che nella scelta dei materiali non si possa considerare solo la qualità, ma anche il modo in cui interagisce l'intero processo produttivo?

JS ti fornisce supporto professionale:

- Non ci concentriamo solo sulla selezione dei gradi di lega di alluminio, ma forniamo anche soluzioni end-to-end per l'ottimizzazione dei processi:

- Corrispondenza dei materiali: analizza i requisiti di progettazione e consiglia il grado di lega di alluminio più adatto.

- Ottimizzazione del sistema: il fulcro è l'ottimizzazione della progettazione dello stampo, dei parametri di processo e dei sistemi di materiali di supporto per garantire le massime prestazioni dei componenti.

- Preventivo trasparente: Riceverai un preventivo di progetto chiaro e dettagliato.

Agisci subito : carica i tuoi disegni di progettazione!

Combiniamo la conoscenza professionale dei materiali e la tecnologia di fusione a bassa pressione più avanzata per fornirti un piano di produzione affidabile e un preventivo realistico che ti aiuti a realizzare componenti di qualità.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Longsheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com