Nel taglio personalizzato degli ingranaggi , spesso si verifica questo scenario: ecco cosa succede: la tua trasmissione progettata con cura si guasta catastroficamente a causa dell'usura prematura di uno degli ingranaggi.

Quando si tratta di taglio di ingranaggi personalizzati, il costo più elevato in termini di errori si verifica solitamente già prima della prima fase : la selezione del materiale. Quando il materiale non è idoneo, anche la produzione di ingranaggi più avanzata non può impedire il verificarsi di guasti in particolari condizioni operative.

Quando si cercano ingranaggi conici a spirale ad alta resistenza o ingranaggi elicoidali a bassa rumorosità, è essenziale comprendere come l'abbinamento delle proprietà dei materiali sia correlato alle condizioni di applicazione dei diversi tipi di ingranaggi, ed è questa consapevolezza che distingue i componenti comuni dall'eccellenza nella progettazione.

In qualità di azienda con esperienza pluriennale nel settore della lavorazione degli ingranaggi, JS Precision ha constatato fin troppo spesso l'impatto devastante che gli errori nella scelta dei materiali possono avere sulle finanze. Per questo motivo, ho compilato questa guida pratica per offrirvi una conoscenza completa della catena produttiva, dalla selezione dei materiali alla rettifica di precisione, aiutandovi a prendere decisioni oculate quando vi rivolgerete a un'azienda di taglio di ingranaggi.

Riepilogo delle risposte principali

| Punti chiave della decisione | Errori/insidie comuni | Conoscenza/valore degli esperti di JS Precision |

| Selezione dei materiali | È possibile che si verifichino guasti e avarie dei macchinari se ci si affida solo all'esperienza e ai costi. | Applicazione del modello di selezione dei materiali: adattamento delle prestazioni dei materiali in base al carico e all'ambiente per garantire che i rischi siano contenuti alla radice. |

| Valutazione tecnica dell'appaltatore | Una valutazione basata esclusivamente sul prezzo trascura processi di base come il trattamento termico e la deformazione. | Trasparenza del processo: le schede di processo visibili e le curve di trattamento termico dimostrano la piena competenza del processo. |

| Pianificazione economica di processo | Una progettazione di processi standardizzata può causare sprechi o danni alla precisione. | Processi personalizzati: l'abbinamento di ingranaggi aperti di grandi dimensioni con ingranaggi di precisione di piccolo modulo tramite dentatura di precisione o rettifica è la soluzione ideale per la convenienza. |

| Bilanciamento di precisione e consegna | Sacrificare lavorazioni di precisione (come la rettifica degli ingranaggi) per rispettare le scadenze di consegna compromette l'affidabilità. | Affidabilità nella consegna: i processi standardizzati garantiscono tempi di consegna e un miglioramento costante della precisione di livello AGMA 10-12 attraverso servizi di rettifica degli ingranaggi, assicurando durata e bassa rumorosità. |

Perché affidarsi a JS Precision? Una guida pratica alla selezione dei materiali per il taglio personalizzato degli ingranaggi

A chi affidarsi per la scelta del materiale per il taglio degli ingranaggi? Naturalmente, la risposta la troverete nei nostri anni di esperienza.

Negli ultimi 15 anni, la nostra azienda si è specializzata esclusivamente nella lavorazione di ingranaggi. Abbiamo servito più di 1.000 clienti in più di 20 settori diversi, tra cui l'industria automobilistica, aerospaziale, alimentare e dei riduttori industriali, evadendo oltre 15.000 ordini di ingranaggi.

Ci occupiamo di una gamma completa di materiali, dall'acciaio convenzionale a medio tenore di carbonio S45C alle leghe speciali per alte temperature, dagli ingranaggi PM ai materiali in acciaio inossidabile temprato per precipitazione (17-4PH).

Abbiamo inoltre una vasta esperienza nella selezione dei materiali in diverse condizioni di lavoro, come ad esempio la verifica della resistenza alle alte temperature degli ingranaggi conici a spirale per un produttore aerospaziale e la ricerca di materiali ottimali per ingranaggi resistenti alla corrosione per un produttore di apparecchiature marittime.

Il nostro staff tecnico vanta oltre 10 anni di esperienza nella lavorazione degli ingranaggi. Questo non solo li rende esperti nelle proprietà e nella lavorazione di vari materiali, ma anche in grado di applicare la soluzione esatta per carichi, temperature e condizioni ambientali specifici.

Questo libro riassume la nostra vasta esperienza progettuale. Ogni consiglio descritto di seguito è stato testato in progetti reali, quindi può essere considerato un libro di cui fidarsi completamente.

Il nostro approccio alla selezione dei materiali è conforme ad AGMA 2001-D04 , una norma di standardizzazione ampiamente adottata per un approccio universale alla selezione dei materiali al fine di soddisfare le esigenze del settore degli ingranaggi a livello internazionale.

Cerchi una selezione e una valutazione di materiali conformi agli standard AGMA per lavori di taglio di ingranaggi personalizzati? Contatta oggi stesso gli ingegneri applicativi di JS Precision e, in base alle esigenze del tuo progetto, riceverai consigli gratuiti sulla selezione dei materiali, che renderanno la tua scelta più affidabile.

Come evitare le insidie dei materiali nel taglio personalizzato degli ingranaggi?

Dopo aver compreso le nostre capacità, sorge spontanea la domanda fondamentale: come evitare le insidie dei materiali nella lavorazione di ingranaggi personalizzati? Questo è possibile solo se le cause profonde dei guasti, insieme alle condizioni ambientali, sono correlate ai processi di selezione dei materiali per evitare le insidie.

Tre principali meccanismi di cedimento dei materiali e strategie di selezione

Innanzitutto, sono diverse le cause che possono causare il guasto di un ingranaggio, ma le principali sono tre e anche le strategie nella scelta dei materiali sono piuttosto chiare:

1. Fatica da contatto (pitting/sparging):

Con carichi ciclici elevati, non è difficile notare la formazione di cricche da attività di fondo sotto le superfici degli ingranaggi. In questo caso, è necessario scegliere un acciaio legato ad elevata purezza, come il 20MnCr5 o il 9310, e sottoporlo a cementazione o tempra a induzione. Inoltre, è necessario prestare attenzione alla tenacità del nucleo.

2. Fatica da flessione (rottura del dente):

Ciò è causato principalmente dal sovraccarico o dall'elevata concentrazione di stress attorno alla radice del dente, che spesso porta alla rottura o frattura dell'intero ingranaggio. Questo problema può essere risolto garantendo una progettazione ottimale dei raccordi alla radice del dente, con materiali ad alta temprabilità per livelli di durezza ottimali attorno alle radici.

3. Usura e abrasioni:

Ciò può essere causato da una lubrificazione inadeguata o da una scarsa durezza della superficie dei denti, che in casi estremi possono far sì che i denti si attacchino tra loro e si blocchino.

Questo problema può essere risolto selezionando il materiale appropriato alle condizioni di lavoro: il bronzo fosforoso gestisce condizioni che comportano bassa velocità e carico elevato, ma in condizioni di alta velocità, la durezza della superficie del dente dovrebbe raggiungere HRC58+ e la finitura dovrebbe essere migliorata mediante servizi di rettifica degli ingranaggi.

L'influenza dirompente dei fattori ambientali sulla selezione dei materiali

L'ambiente è la chiave nascosta nella scelta dei materiali. Non considerare le problematiche ambientali porterà al fallimento prematuro del materiale migliore:

1. Ambienti corrosivi (cibo, acqua e ambiente marino):

Gli acciai legati comuni sono vulnerabili alla corrosione e alla ruggine a causa di ambienti umidi, acidi e alcalini. È necessario scegliere gradi di acciaio inossidabile austenitici (serie 304, 316) o acciai inossidabili indurenti per precipitazione (17-4 PH) o applicare un rivestimento specifico al materiale comune.

2. Ambienti ad alta/bassa temperatura:

La temperatura ha un effetto significativo sulla resistenza del materiale. Le basse temperature richiedono particolare attenzione nella scelta del materiale. Le basse temperature richiedono materiali con tenacità a quella temperatura per prevenire la fragilità. Le alte temperature richiedono leghe speciali.

Quali dettagli tecnici definiscono davvero un'azienda di taglio ingranaggi competente?

La scelta del materiale giusto è solo il primo passo, e le prestazioni finali dell'ingranaggio dipendono anche dalla competenza tecnica dell'azienda produttrice. Un'azienda produttrice di ingranaggi veramente affidabile avrà una solida esperienza nella tecnologia di base. Questa è la competenza chiave di JS Precision.

Trattamento termico: la "seconda vita" degli ingranaggi

Certamente, un'azienda specializzata nel taglio di ingranaggi deve avere un controllo molto approfondito sul processo di trattamento termico. È possibile chiedere direttamente al fornitore se esternalizza il trattamento termico o se dispone di un proprio forno di cementazione ad atmosfera controllata. Come controllano la deformazione durante il processo di tempra? Eseguono processi di raddrizzatura post-riscaldamento?

JS Precision dispone di un proprio laboratorio per il trattamento termico e di un forno di cementazione ad atmosfera controllata, con attrezzature di tempra a pressione specializzate per prevenire la deformazione, mediante l'utilizzo di tecniche di raffreddamento lento.

Capacità di profondità dei test

Oltre a un centro di misurazione degli ingranaggi, sono disponibili capacità di analisi, prove di stress residuo e prove di durezza dei denti? Queste sono necessarie per garantire la qualità degli ingranaggi dall'interno. La nostra azienda dispone di tutte le attrezzature di prova necessarie, dai test sulla composizione dei materiali ai test di precisione sulle superfici dei denti degli ingranaggi.

Ambito della Knowledge Base per i processi

Siete in grado di gestire l' intera gamma di processi, dagli ingranaggi in metallo sinterizzato a quelli temprati e rettificati? In molti casi, la conoscenza offerta da ingegneri esperti è molto più preziosa di quella acquisita con nuove attrezzature.

I nostri ingegneri sono esperti nel gestire le difficoltà di lavorazione di diversi materiali e tipi di ingranaggi, offrendo ai clienti le migliori soluzioni di processo.

Un processo non è adatto a tutti: strategie di taglio economiche per diversi tipi di ingranaggi

Diversi tipi di ingranaggi richiedono applicazioni, livelli di precisione e quantità di produzione diversi. Un processo di taglio corrispondente richiederà quindi una regolazione flessibile per bilanciare precisione, volume di produzione e costi.

| Tipo di ingranaggio | Requisiti fondamentali | Strategie di taglio economiche |

| Produzione di massa di ingranaggi per autoveicoli | Alta efficienza, basso costo, produzione di massa stabile | Dentatura/sagomatura + trattamento termico + levigatura di precisione, alla ricerca del ciclo di produzione definitivo |

| Riduttori ad alta precisione | Basso rumore, basso errore di trasmissione | Servizi di pre-rettifica + trattamento termico + rettifica di ingranaggi di precisione, miglioramento della precisione e della stabilità |

| Piccoli lotti di ingranaggi speciali (ingranaggi non circolari, ecc.) | Consegna rapida, controllo dei costi | Fresatura a cinque assi o formatura tramite elettroerosione a filo, senza investire in utensili speciali |

Non sei sicuro di quale strategia di taglio utilizzare per i tuoi tipi di ingranaggi? Inviaci il livello di precisione richiesto per l'ingranaggio, le dimensioni in numeri di lotto e i disegni. In base a questi dati, possiamo progettare il processo di lavorazione più conveniente per te.

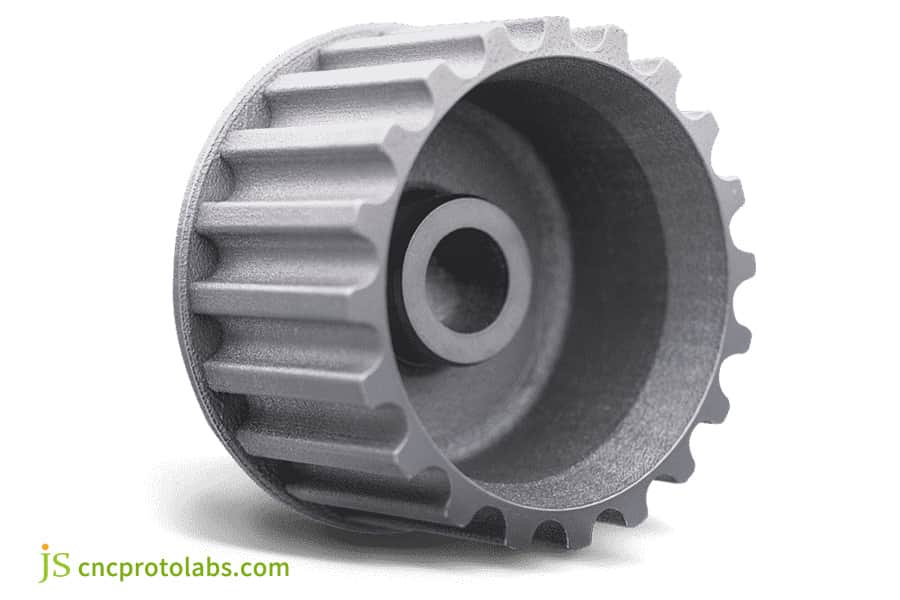

Figura 1 La velocità di dentatura degli ingranaggi è molto elevata e anche il funzionamento della macchina è molto semplice.

Principali sfide tecniche nella produzione di ingranaggi ad alta precisione

La produzione di ingranaggi ad alta precisione è una delle sfide più grandi nel campo della produzione di ingranaggi. Ogni tipo di ingranaggio presenta sfide tecniche specifiche . Queste sfide tecniche possono definire al meglio le capacità tecniche del produttore.

Ingranaggi conici a spirale: la difficoltà principale è legata all'area di contatto tra denti locali e coniugati. Ciò richiede macchinari avanzati, che possono essere Gleason o Klingenberger, nonché ingegneri esperti.

Ingranaggi a vite senza fine: le sfide riguardano la rettifica di precisione della filettatura della vite senza fine e la lavorazione di precisione dell'involucro centrale della ruota a vite senza fine. Solo massimizzando l'area di contatto è possibile migliorare l'efficienza e la durata della trasmissione.

Ingranaggi frontali: il problema principale è la lavorazione di precisione e il controllo dei profili non generati. Sebbene siano utilizzati principalmente nel settore delle trasmissioni aerospaziali, i loro standard qualitativi sono estremamente elevati.

Preoccupato per le difficoltà di produzione di ingranaggi ad alta precisione? Carica i tuoi disegni relativi a ingranaggi e precisione e il team tecnico di JS Precision sarà lieto di assisterti con analisi di fattibilità e suggerimenti per ottimizzare la produzione di ingranaggi.

Come viene controllata la rugosità superficiale nella moderna produzione di ingranaggi?

La rugosità superficiale influenza la rumorosità, la durata e l'efficienza delle trasmissioni a ingranaggi, pertanto questo indicatore non può essere ignorato durante la produzione degli ingranaggi, poiché ha un impatto diretto sulle prestazioni della trasmissione. Oggi, la produzione di ingranaggi si basa sulla norma ISO 1328-1:2013 , che garantisce una qualità superficiale ottimale, dai segni di lavorazione alla finitura a specchio.

Processo di finitura: utilizzando creatori o utensili per ingranaggi ad alta precisione e con bordi affilati, con parametri di taglio ottimali (riducendo la velocità di avanzamento), è possibile ottenere una superficie iniziale migliore con Ra compreso tra 1,6 e 3,2 .

Operazioni di finitura dopo il trattamento termico: la levigatura degli ingranaggi comporta la rimozione delle scaglie di ossido e migliora i valori di rugosità fino a Ra 0,8-1,6 μm; la rettifica degli ingranaggi è l'unico processo in grado di fornire valori ultra bassi inferiori a Ra 0,4 μm.

Super finitura: in alcune applicazioni critiche, vengono impiegate tecniche di lucidatura e finitura tramite vibrazione per ottenere un valore Ra dell'ordine di 0,1 μm, riducendo così i livelli di rumore prodotti dagli ingranaggi durante il funzionamento.

Cerchi ingranaggi meno rumorosi e di lunga durata? Affidati ai servizi di trattamento superficiale per la produzione di ingranaggi di JS Precision. I nostri servizi di taglio di precisione, rettifica e superfinitura sono in grado di soddisfare con precisione le tue specifiche di rugosità superficiale.

Definire aspettative realistiche: quali sono i tempi di consegna tipici per gli ingranaggi personalizzati?

I tempi di consegna per gli ingranaggi personalizzati sono un aspetto importante per la maggior parte dei clienti, e le aspettative sono fondamentali per un processo di pianificazione più fluido. I tempi di consegna per gli ingranaggi personalizzati prevedono diverse fasi, ciascuna delle quali richiede un costo in termini di tempo specifico.

| Fase di produzione | Tempo richiesto | Osservazioni |

| Processo e programmazione | 2-5 giorni | In caso di ingranaggi complessi è necessario più tempo. |

| Acquisto materiali | 3-10 giorni | Più lungo per materiali di alta qualità o di specifiche. |

| Taglio morbido | 5-10 giorni | Da regolare in base alla complessità del treno di ingranaggi. |

| Trattamento termico | 3-7 giorni | Trasporto e pulizia inclusi. |

| Taglio/rettifica duro | 5-15 giorni | Rettifica degli ingranaggi: un processo a collo di bottiglia con capacità limitata. |

| Ispezione e spedizione | 2-3 giorni | Ispezione completa per la qualità. |

Per ingranaggi personalizzati di precisione che richiedono la rettifica, un tempo di consegna di 8-12 settimane può essere considerato normale nel settore. Tuttavia, se il produttore promette tempi di consegna molto più brevi, è opportuno chiedersi se non stia ignorando fasi essenziali di ispezione per la qualità.

Caso di studio: da un guasto catastrofico a una durata di 20.000 ore: salvataggio di un sistema di azionamento per trasportatori di alimenti

Gli esempi concreti sono le testimonianze più efficaci per dimostrare l'efficacia di una soluzione. In questo caso, grazie ai nostri servizi professionali di taglio di ingranaggi personalizzati, siamo riusciti a migliorare la durata di un ingranaggio che si guastava regolarmente e in modo catastrofico , passando da 6 mesi a 20.000 ore.

Analisi dei guasti

Il riduttore del nastro trasportatore di un grande stabilimento di lavorazione alimentare era realizzato in acciaio inossidabile 304 e lavorava in un ambiente umido con sostanze chimiche corrosive contenenti acidi e alcali.

Dopo soli 6 mesi, questo ingranaggio ha subito un'usura estrema, accompagnata da un aumento costante della distanza di accoppiamento, che ha causato l'arresto del nastro trasportatore più volte al mese, con una conseguente perdita di produzione superiore a 5.000 dollari per evento.

Dopo il nostro intervento, l'analisi ha rivelato che le scelte per i materiali si basavano esclusivamente sulla resistenza alla corrosione e non sui carichi di contatto sugli ingranaggi. I livelli di durezza erano solo di circa HB180, ottenuti esclusivamente tramite laminazione di precisione e con un valore di rugosità superficiale di Ra3,2 µm. Questi standard non sono sufficienti per resistere sia alla corrosione che all'attrito.

Soluzione di precisione JS

Per superare questo problema, abbiamo ideato un metodo di upgrade innovativo che combina tecniche e materiali:

In primo luogo, abbiamo migliorato i materiali, consigliando e utilizzando l'acciaio inossidabile 17-4PH temprato per precipitazione. Questo materiale non solo presenta elevate proprietà anticorrosive, equivalenti all'acciaio inossidabile 304, ma dopo essere stato sottoposto a trattamento di solubilizzazione e invecchiamento, raggiunge anche una durezza di 40-45 HRC, che soddisfa la resistenza al contatto degli ingranaggi di trasmissione.

In secondo luogo, abbiamo integrato servizi di rettifica di precisione per i profili dei denti degli ingranaggi, ottenendo una maggiore precisione, pari al livello AGMA 10, e una rugosità superficiale di Ra 0,8 μm, per ridurre l'effetto dell'attrito e delle sostanze corrosive. Questo risultato è stato ottenuto grazie all'utilizzo di macchinari tedeschi per la rettifica degli ingranaggi.

Inoltre, abbiamo ottimizzato il raccordo della radice del dente , il che impedisce possibili concentrazioni di stress.

Risultati e dati

Da allora, questo set di apparecchiature aggiornato ha funzionato perfettamente e ha già accumulato oltre 20.000 ore di funzionamento. Questo cliente non solo ha risolto completamente il problema dei frequenti tempi di fermo, ma ha anche risparmiato oltre 150.000 dollari.

Da un lato, l'accoppiamento degli ingranaggi è più fluido e il rumore di trasmissione è stato ridotto di 8 dB, il che migliora ulteriormente l'ambiente di lavoro. Questa soluzione è diventata anche un punto di riferimento per la produzione di ingranaggi in ambienti corrosivi nell'industria alimentare.

Anche i vostri ingranaggi presentano problemi di guasti? Forniteci dettagli sull'ambiente di utilizzo delle vostre attrezzature e sui problemi riscontrati. JS Precision svilupperà una soluzione personalizzata per voi, offrendo servizi di taglio e rettifica ingranaggi.

Figura 2:17-Ingranaggio in acciaio inossidabile temprato per precipitazione 4PH

Come i servizi di rettifica degli ingranaggi di precisione JS portano le prestazioni degli ingranaggi a livelli d'élite?

I servizi di rettifica degli ingranaggi sono uno dei processi più cruciali per il miglioramento degli ingranaggi. JS Precision è un'azienda leader nei servizi di rettifica degli ingranaggi. I servizi di rettifica degli ingranaggi di JS Precision consentono ai clienti di ottenere le migliori prestazioni possibili.

Maggiore accuratezza nella precisione

In genere, nel caso di normali ingranaggi di precisione, il grado di precisione ottenuto sarebbe solo AGMA 8-9, mentre attraverso i nostri servizi di rettifica degli ingranaggi che coinvolgono complessi macchinari tedeschi per la rettifica degli ingranaggi in un ambiente di lavorazione a temperatura costante, è possibile produrre ingranaggi più precisi con un grado AGMA 10-12 .

Miglioramenti quantificabili delle prestazioni

- Innanzitutto, la riduzione del rumore: grazie alla rettifica precisa del profilo dei denti e della finitura superficiale, il rumore di funzionamento degli ingranaggi può essere ridotto di 5-10 dB , il che è molto importante per i prodotti sensibili al rumore come i veicoli elettrici e le macchine per ufficio.

- In secondo luogo, maggiore durata. I profili dettagliati e l'elevata integrità superficiale riducono significativamente i danni da fatica da contatto, aumentando di parecchie volte la durata della fatica da contatto degli ingranaggi.

- Infine, una maggiore capacità di carico grazie alla modifica di precisione del profilo dei denti, che migliora la distribuzione del carico, garantendo così la massimizzazione della coppia dell'ingranaggio.

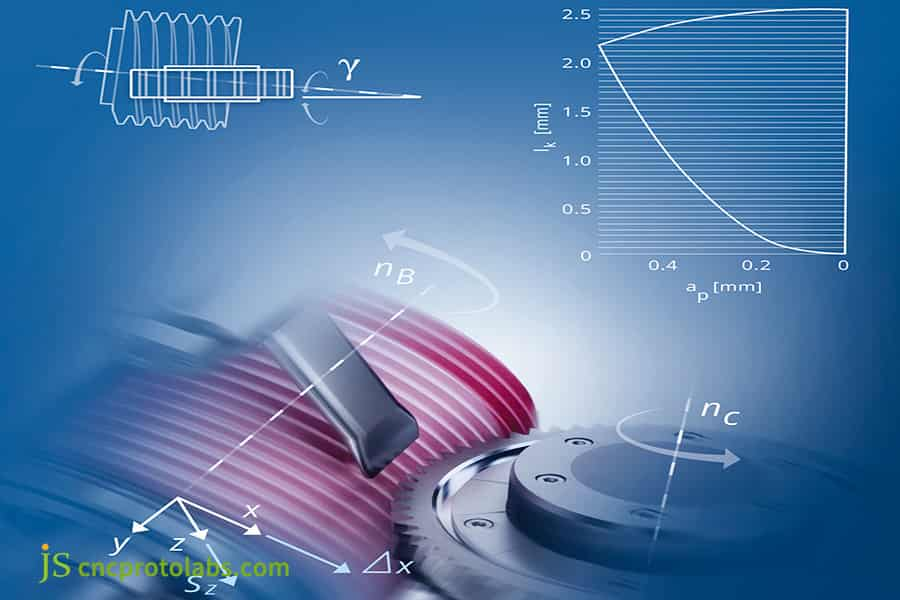

Figura 3 La rettifica continua è diventata il metodo preferito per la lavorazione di precisione degli ingranaggi duri.

Domande frequenti

D1: Qual è il materiale più conveniente per ingranaggi generici a basso carico?

I materiali realizzati in acciaio al carbonio medio S45C , bonificato o ottenuto tramite metallurgia delle polveri, rappresentano soluzioni economiche. Offrono una resistenza adeguata, mantenendo al contempo i costi sotto controllo, e sono adatti a condizioni di carico da leggere a medie.

D2: È possibile tagliare ingranaggi da materiali plastici come POM o Nylon?

Possiamo lavorare ingranaggi utilizzando materiali plastici ingegneristici come POM e nylon. La qualità della lavorazione è garantita dall'utilizzo di macchinari specializzati e condizioni di taglio ottimizzate . Il materiale viene utilizzato dove sono previsti carichi leggeri e dove sono richieste operazioni silenziose e resistenti alla corrosione.

D3: Qual è la differenza tra dentatura e sagomatura nella lavorazione degli ingranaggi?

La dentatura a creatore è un metodo di lavorazione continuo ed efficiente , adatto alla realizzazione di ingranaggi esterni e per grandi quantità; la stozzatura può fresare l'ingranaggio interno e l'ingranaggio attorno alla spalla, offrendo maggiore flessibilità. Possiamo suggerire l'approccio di lavorazione più conveniente in base al tipo di ingranaggio.

D4: Quali informazioni sono necessarie per fornire un preventivo accurato per gli ingranaggi personalizzati?

Si prega di fornire i disegni degli ingranaggi (inclusi i parametri chiave quali modulo, numero di denti, angolo di pressione, ecc.), le specifiche dei materiali, il livello di precisione target (standard AGMA/DIN), i requisiti del trattamento termico e la domanda annuale, in modo da poter fornire un preventivo accurato.

D5: Come si controlla la distorsione durante il trattamento termico degli ingranaggi?

Riduciamo le deformazioni sugli ingranaggi durante il processo di trattamento termico ottimizzandone la progettazione , ad esempio tramite la simmetria, l'uso di attrezzature specializzate per la tempra a pressione e metodi di raffreddamento lento.

D6: Quali sono i tempi di consegna per un piccolo lotto di prototipi di ingranaggi?

Nel caso di prototipi di ingranaggi semplici, che non richiedono rettifica, i tempi di consegna possono variare dalle 2 alle 3 settimane, a condizione che i materiali siano pronti. Nel caso di prototipi di ingranaggi di precisione che richiedono rettifica, a causa della loro maggiore complessità, i tempi di consegna sono di 4-6 settimane.

D7: Fornite riduttori completi o solo i componenti degli ingranaggi?

Forniamo entrambe le cose. Siamo in grado di produrre con precisione singoli ingranaggi. Disponiamo inoltre di tutte le competenze di progettazione, lavorazione e assemblaggio dei riduttori.

D8: Qual è il primo passo per evitare un costoso errore di materiale nel mio prossimo progetto di ingranaggi?

Contattate immediatamente i nostri ingegneri specializzati in applicazioni di ingranaggi e, con la descrizione delle vostre condizioni di lavoro e il vostro piano di progettazione iniziale, possiamo fornirvi gratuitamente un rapporto professionale di analisi dei materiali e dei processi per aiutarvi a evitare insidie nella scelta dei materiali.

Riepilogo

Nel settore della produzione di ingranaggi di precisione, ogni aspetto influenza tutto il resto. Avere un vero partner significa assumere un team qualificato in grado di ottimizzare tutti questi fattori per offrirti le migliori soluzioni possibili, e questo richiede molto più di un semplice produttore a contratto.

JS Precision, grazie alla sua vasta esperienza nella lavorazione degli ingranaggi, vi offre un'assistenza completa nel processo, dalla selezione dei materiali alla consegna finale della produzione, grazie alla sua competenza nei servizi di rettifica degli ingranaggi .

Non lasciare che la causa principale del prossimo guasto dell'ingranaggio sia nascosta nella progettazione iniziale.

→ Scarica la nostra "Guida alla selezione dei materiali degli ingranaggi e all'analisi dei guasti" per ottenere un approccio strutturato alla selezione dei materiali.

→ Invia i parametri del tuo ingranaggio e le condizioni operative per ottenere un'analisi gratuita e un preventivo sulla fattibilità per la produzione.

→ Pianifica una consulenza tecnica approfondita con gli esperti di JS Gear per i tuoi progetti di trasmissione essenziali.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com