La finitura superficiale è un aspetto spesso trascurato. È alla base dell'aspetto lucido del prodotto e ne determina le prestazioni e l'esperienza d'uso.

Pensa a questi grattacapi: i componenti che hai progettato sono dimensionalmente precisi, ma vengono sprecati e usurati a causa dell'eccessivo attrito durante l'assemblaggio. I tuoi prodotti elettronici di alta gamma dall'aspetto eccellente presentano impronte digitali su tutta la superficie quando vengono toccati dai consumatori, e il costo scende immediatamente. Le ragioni di questi grattacapi sono solitamente dovute a una lavorazione superficiale non ottimale.

Non è facile come il precedente processo di abbellimento. La resistenza all'usura dei componenti automobilistici, la resistenza alla corrosione delle apparecchiature mediche, la forza di adesione tra i metalli e la sensazione al tatto della scocca del cellulare dipendono tutti dal trattamento superficiale. È come indossare un rivestimento invisibile e intelligente sul prodotto, non solo bello da vedere ma anche funzionale.

Non sottovalutarlo! Anche se il consumatore potrebbe non notarlo, la qualità della finitura superficiale influisce direttamente sulla durata del prodotto, sull'affidabilità e sulla soddisfazione del cliente.

Facciamo un esempio concreto: nel settore automobilistico , oltre l'80% dei richiami è dovuto a difetti superficiali! Non è sufficiente a dimostrare il problema? Che si tratti di conferire una finitura lucida o opaca, di migliorare la resistenza alla ruggine o di garantire l'adesione del rivestimento, il trattamento superficiale è un elemento tecnico fondamentale nella produzione di precisione. Determina se i prodotti da noi realizzati sono semplicemente utilizzabili o piuttosto facili da usare e durevoli.

Riepilogo delle risposte principali:

| Finalità del trattamento | Esempi di processi comuni | Ruolo centrale |

| Migliorare l'estetica | Sabbiatura, lucidatura, anodizzazione, verniciatura. | Cambia colore, lucentezza e consistenza per aumentare il senso di raffinatezza |

| Migliorare le prestazioni | Anodizzazione dura, cromatura dura, nitrurazione. | Migliorare la durezza, la resistenza all'usura e la resistenza alla corrosione |

| Cambia funzione | Doratura, argentatura, passivazione. | Migliorare la conduttività, la saldabilità e la biocompatibilità |

Questo articolo risponderà alle vostre domande:

- In questa guida vi spiegherò in cosa consiste il trattamento superficiale.

- Vi mostrerò come leggere le marcature di rugosità superficiale sui disegni tecnici.

- Successivamente descriverò le tecniche di finitura delle superfici metalliche più utilizzate.

- In combinazione con un problema di selezione reale, come bilanciare requisiti prestazionali, effetti estetici e costi di produzione, si utilizzano casi reali per spiegare come scegliere.

- Infine, utilizza la sessione di domande e risposte per rispondere a domande specifiche che potresti incontrare.

Perché dovresti fidarti di questa guida? La pratica pratica di JS nel trattamento delle superfici

Nella nostra azienda JS non ci limitiamo a lavorare componenti. Ciò che offriamo è il prodotto finito che i clienti possono ora acquistare e utilizzare. I dettagli più sottili nei processi di trattamento superficiale sono argomenti che approfondiamo ogni giorno.

- Ad esempio, se vuoi che la cover del tuo cellulare sia liscia e fragile come quella dei telefoni Apple, quale sabbia grossa e fine dovresti spruzzare? Ciò richiede un controllo preciso della granulometria e della pressione del materiale di sabbiatura, che è il cuore del database dei processi giornalieri di JS.

- E per la lucidatura elettrolitica di un impianto medico da impiantare nel corpo umano, come scegliere i parametri per renderlo liscio e sicuro, in modo che l'organismo non lo rigetti? È anche una domanda che ci poniamo giorno dopo giorno. La nostra soluzione è stata applicata con successo in progetti di dispositivi medici conformi alla norma ISO 13485.

Vi aiutiamo a risolvere tutti i problemi dei componenti, dall'interno verso l'esterno, dalla precisione dimensionale all'aspetto finale e alla sensazione al tatto. A proposito di esperienza, nessuna delle raccomandazioni contenute in questa guida proviene direttamente da libri, ma piuttosto da un riassunto di quanto abbiamo imparato aiutando i clienti a risolvere centinaia di problemi. Negli ultimi tre anni, abbiamo affrontato oltre 500 sfide tecnologiche legate al trattamento delle superfici.

- Il cliente ha riscontrato il problema del colore più scuro e più chiaro in alcune aree dopo l'anodizzazione? Questo era causato da uno spessore non uniforme del film e siamo riusciti a risolverlo ottimizzando il sistema di circolazione del liquido nel serbatoio e la progettazione del catodo.

- Il prodotto del cliente non ha superato il test di nebbia salina e si è arrugginito? Il problema è che il rivestimento non è stato selezionato correttamente fin dall'inizio, come abbiamo potuto constatare e su cui abbiamo sviluppato un processo completo di verifica della selezione del rivestimento.

Ognuna delle parole che state leggendo qui è frutto della nostra esperienza sul campo, maturata attraverso ripetute prove in laboratorio e continui test in officina, con impegno e denaro. Non si tratta di una teoria vuota, ma di un metodo collaudato e sperimentato centinaia di volte. Il team JS è certificato ISO 9001 e segue rigorosamente procedure di pulizia di livello medicale, il che fornisce una garanzia sistematica per ogni soluzione che offriamo.

"Il maestro della qualità Philip Crosby ha sottolineato: la qualità non si definisce con l'ispezione, ma si costruisce e si realizza fin dall'inizio."

L'obiettivo principale di questa guida è quello di consentirvi di controllare il trattamento superficiale fin dalle fasi di produzione e progettazione, eliminare potenziali pericoli e quindi migliorare la qualità e l'affidabilità del prodotto.

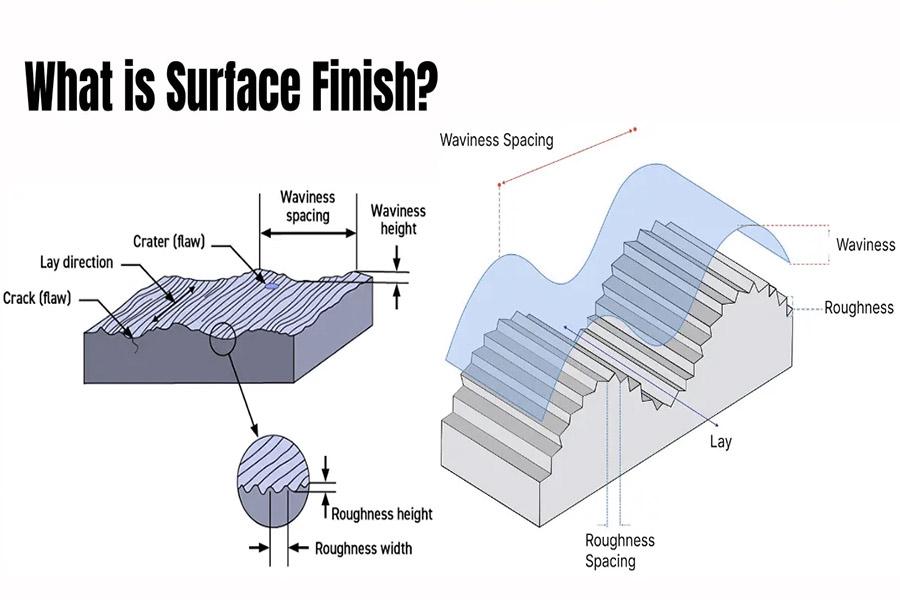

Interpretare il linguaggio degli ingegneri: rugosità superficiale

Per noi ingegneri, la levigatezza non è solo una sensazione. È un parametro chiave che può essere misurato con precisione e scritto nero su bianco: la rugosità superficiale.

Cos'è la rugosità superficiale (Ra)?

In parole povere, Ra (Roughness Average) è l'indicatore fondamentale per misurare quanto una superficie sia "ruvida" o "liscia".

Immagina: anche se la superficie metallica sembra liscia, in realtà, se ingrandisci, sembra una montagna in miniatura, con "picchi" e "valli".

Come si misura Ra? Si misura l'altezza media da queste "montagne" fino al "fondovalle".

Significato numerico: più piccolo è il valore Ra, più piccoli sono i picchi e le valli e più piatta e liscia è la superficie.

Per esempio:

- Ra 3,2 µm: Sembra una strada sterrata compatta, con un senso di salite e discese.

- Ra 0,8 µm: È come una strada asfaltata piana, molto più liscia.

- Ra 0,1 µm: questa è in assoluto la massima scorrevolezza del livello più alto della pista di F1.

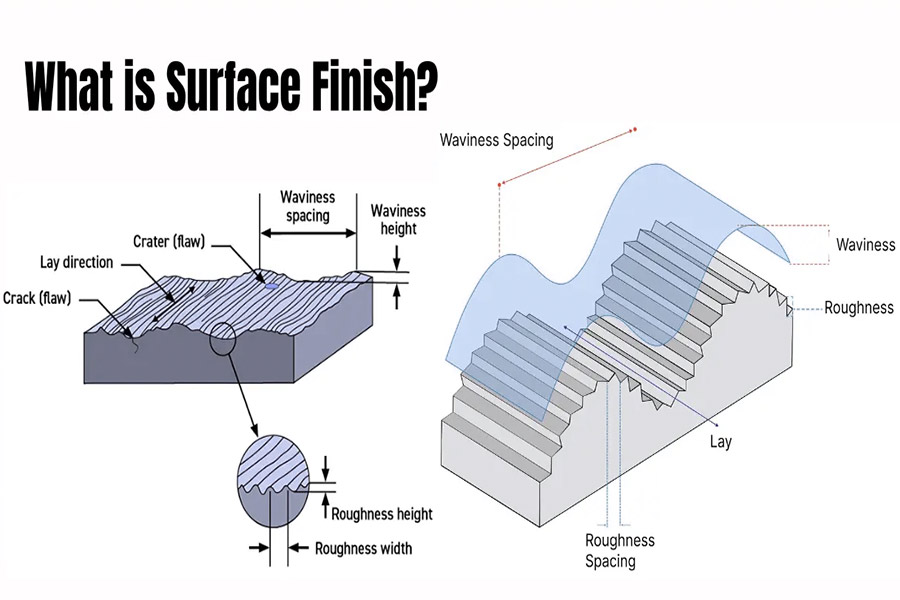

Come leggere i simboli del trattamento superficiale sui disegni?

- Il segno di spunta (√) sui progetti indica la specifica della rugosità superficiale. Le informazioni critiche sono nascoste nei seguenti punti:

- Valore Ra (chiave!): Il numero scritto all'interno del "segno di spunta", ad esempio 3,2, indica la rugosità massima consentita (il valore Ra non può superarla).

- Come procedere? : Il testo sulla linea orizzontale sopra il "segno di spunta" indica quale processo utilizzare per ottenerlo, ad esempio fresatura e rettifica.

- Come misurare la lunghezza? : Il numero a destra (o sotto) del "segno di spunta" indica la lunghezza del campione (lunghezza di campionamento) selezionata durante la misurazione.

- In quale direzione è rivolta la texture? : I piccoli simboli sotto il "segno di spunta", come = (parallelo), X (croce), M (multidirezionale), indicano la direzione della texture della superficie.

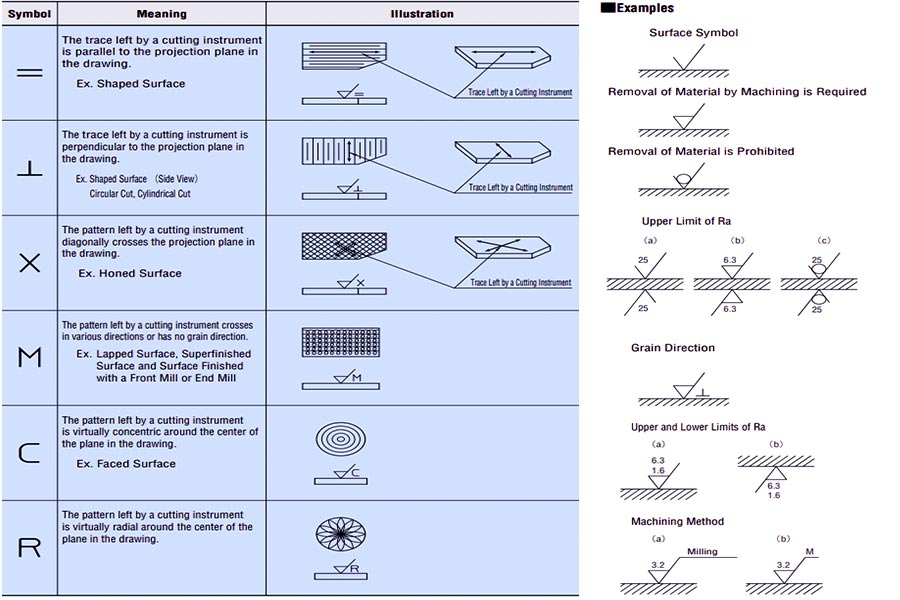

Quanto possono renderlo fluido diversi processi? (Intervallo di valori Ra comuni)

Il processo di finitura superficiale scelto determina in larga misura la levigatezza della superficie. Diamo un'occhiata a quelli più comuni:

| Tecnologia di elaborazione | Intervallo tipico del valore Ra (µm) | La sensazione di guardare/toccare |

| Fusione | > 12,5 | È chiaramente ruvido, con buchi di sabbia visibili e una consistenza granulosa. |

| Fresatura | 1,6 - 6,3 | È possibile vedere/sentire i segni del coltello uno per uno. |

| Girando | 0,8 - 3,2 | Ci sono motivi a spirale molto fini, più lisci della fresatura. |

| macinazione | 0,2 - 1,6 | È piuttosto fluido, con alcune linee sottili direzionali. |

| Lucidatura | < 0,4 | Molto luminoso, avanzato, può ottenere l'effetto specchio. |

"Comprendere la rugosità superficiale Ra e i simboli di disegno è fondamentale per garantire le prestazioni e l'aspetto dei componenti. Non lasciare che la rugosità diventi un difetto del tuo prodotto! In JS, ci occupiamo di questi dettagli ogni giorno. Desideri componenti che siano allo stesso tempo facili da usare e di bell'aspetto? Inviaci i disegni e lascia che la nostra esperienza pratica ti aiuti a scegliere il processo giusto e a controllare la qualità fin dalla fonte."

Tour del processo di finitura superficiale tradizionale

Esistono molti modi per trattare la superficie, proprio come la cassetta degli attrezzi del nostro ingegnere. Ogni strumento di finitura superficiale ha il suo metodo di trattamento più adatto. La chiave dipende dall'effetto che si desidera ottenere dal componente. Scegliere il processo di finitura superficiale appropriato è il primo passo verso un'ingegneria di finitura superficiale di successo.

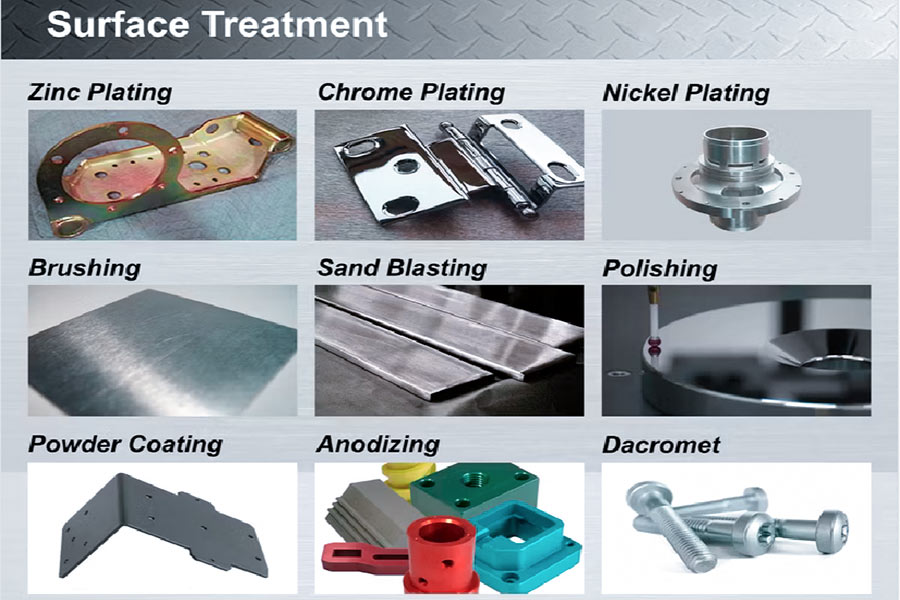

Categoria 1: Metodo sottrattivo: rendere la superficie più liscia

Serve a levigare la superficie o a rimuovere uno strato per renderla più liscia, più uniforme o per creare una texture specifica:

- Sabbiatura/pallinatura: si colpisce la superficie del pezzo con sabbia ad alta velocità o piccoli grani d'acciaio. L'effetto è quello di creare una superficie opaca uniforme e può anche rilasciare le tensioni interne al pezzo, rendendolo più resistente. Spesso lo uso per realizzare parti estetiche o per pulire la superficie.

- Lucidatura/rettifica: l'obiettivo è raggiungere la massima levigatezza! Dalla lucidatura meccanica alla lucidatura chimico-meccanica più avanzata, l'idea di base è quella di rettificare strato per strato per ridurre al minimo le cavità superficiali (valore Ra) e renderle lucide o addirittura a specchio. Casse di orologi e componenti decorativi di alta gamma sono inseparabili da questa lavorazione.

- Trafilatura: questo è sicuramente un aspetto che tutti devono aver visto. La texture di molti pannelli di elettrodomestici consiste nell'utilizzare una carta abrasiva o una spazzola per "disegnare" linee dritte sulla superficie in una direzione specifica, ottenendo un effetto molto strutturato.

Categoria 2: Metodo additivo - metti "vestiti" sulla superficie

Questo processo consiste nell'applicare uno strato aggiuntivo di materiale sulla superficie esterna del componente, principalmente per motivi di protezione, estetica o per creare nuove funzionalità. Nelle comuni operazioni di placcatura e finitura superficiale:

- Galvanotecnica: immergere il componente in una soluzione metallica e far passare una corrente elettrica per depositare un sottile strato di pellicola metallica in modo continuo sulla superficie. Ad esempio, la nichelatura è antiruggine, la cromatura è lucida e resistente all'usura (come un paraurti di un'auto), mentre la placcatura in oro/argento serve principalmente per la conduttività. La utilizziamo spesso per realizzare connettori e componenti decorativi.

- Anodizzazione (per alluminio): è la "corazza esclusiva" dell'alluminio e delle sue leghe. Attraverso il trattamento elettrico, sulla superficie dell'alluminio si forma una pellicola di ossido dura e colorabile. È colorata, resistente alla corrosione e all'usura. Utilizziamo questo processo su molti componenti elettronici di consumo e automobilistici.

- Verniciatura a spruzzo/spruzzatura a polvere: forse la più diffusa. La verniciatura a spruzzo consiste nell'applicare vernice liquida, mentre la verniciatura a polvere consiste nell'applicare polvere di plastica caricata elettrostaticamente e poi cotta. Offre un'ampia varietà di colori e un'ottima protezione. Dalle auto alle lavatrici, ovunque. La più utilizzata nella nostra officina è la verniciatura a polvere , economica ed ecologica.

Categoria 3: Metodo di conversione - modifica della superficie stessa

Questo non è un metodo additivo o sottrattivo, ma modifica le proprietà del materiale superficiale:

- Passivazione (acciaio inossidabile): utilizzare un acido speciale per rimuovere la limatura di ferro residua dalla superficie, in modo che il sottile film di ossido di cromo naturale e super resistente alla ruggine sulla superficie dell'acciaio inossidabile sia più compatto e perfetto, e le proprietà antiruggine raggiungano direttamente un livello elevato. È necessario superare questo livello per la produzione di dispositivi medici e apparecchiature per uso alimentare.

- Annerimento/fosfatazione (principalmente per l'acciaio): l'annerimento forma un sottile strato di ossido nero sulla superficie dell'acciaio, mentre la fosfatazione forma uno strato di cristalli di fosfato. La funzione principale è quella di prevenire la ruggine ed è un ottimo primer per la successiva verniciatura, migliorandone l'aderenza. La maggior parte dei bulloni e degli utensili neri che vedete sono trattati con annerimento.

- Trattamento termico (tempra superficiale): ad esempio, nitrurazione e cementazione. Non si tratta semplicemente di riscaldare, ma di sottoporre i pezzi a un'atmosfera speciale per riscaldarli. Questi materiali "perforano" le superfici dei pezzi e ne modificano la "fisica". Lo scopo è rendere la superficie dei pezzi particolarmente dura e resistente all'usura, ma il nucleo deve essere tenace. Ingranaggi e alberi, sottoposti a forti attriti, ne fanno tutti affidamento.

"Il Prof. Mike F. Ashby, un'autorità nella selezione dei materiali, ha sottolineato che la selezione, la lavorazione e il trattamento superficiale dei materiali devono essere considerati come un tutt'uno, un percorso collaborativo per ottenere funzionalità, bellezza e affidabilità del prodotto."

La scelta del processo di finitura superficiale dipende dai requisiti funzionali, estetici e dall'ambiente di utilizzo dei componenti. JS si concentra sulla tecnologia delle superfici dei materiali e fornisce ricerca e valutazione professionale. Vi preghiamo di fornirci le vostre esigenze specifiche e i disegni dei componenti. Metteremo a frutto la nostra esperienza per consigliarvi la soluzione di processo più adatta, garantendovi prestazioni affidabili e il rispetto degli standard estetici in un unico passaggio.

Analisi di un caso concreto: decisione sul trattamento superficiale di una staffa per drone di fascia alta

Il trattamento superficiale non significa scegliere un processo. È più simile a un insieme di elementi costitutivi. È necessario combinare diversi "elementi costitutivi" (processi) in base alle esigenze delle diverse parti del componente per ottenere l'effetto più perfetto. Il seguente caso di staffa per drone è particolarmente esemplificativo di questa verità.

Sfida del cliente: deve essere bello, durevole, leggero e conveniente

Abbiamo un cliente che desidera realizzare una staffa in lega di alluminio (6061-T6) per un drone professionale per riprese aeree. I requisiti non sono semplici:

- Aspetto gradevole: deve essere di colore nero opaco di alta qualità e deve abbinarsi perfettamente al design della carrozzeria.

- Deve essere durevole: spesso vola all'aperto, esposto al vento e alla pioggia, e deve essere resistente ai graffi e alla corrosione.

- Le parti principali devono essere resistenti all'usura: il foro interno che collega la staffa e il giunto cardanico è spesso attivo, quindi deve avere un basso attrito ed essere estremamente resistente all'usura, altrimenti si allenterà in breve tempo.

- I costi devono essere controllati: si tratta di qualcosa che deve essere prodotto in serie , quindi non può essere troppo costoso.

Il trucco di JS: partizionare l'elaborazione e risolverla passo dopo passo

Il piano iniziale incontrava delle contraddizioni:

- Problema 1: se l'intera staffa è anodizzata dura, la resistenza all'usura del foro interno (HV500+) è assolutamente soddisfatta, ma l'aspetto generale è grigio scuro, non il nero opaco puro desiderato dai clienti, e il costo è molto elevato.

- Problema 2: Se si esegue solo la normale sabbiatura + anodizzazione nera, l'aspetto è nero opaco e anche il costo si riduce, ma la durezza del foro interno non è sufficiente (l'anodizzazione normale è di circa HV300) e non può resistere all'attrito quotidiano del giunto cardanico.

Le due soluzioni sopra descritte non sono praticabili. Cosa fare? Abbiamo sfruttato la nostra profonda conoscenza degli strumenti di finitura superficiale per ottimizzare lo schema di combinazione:

Fase 1: Sabbiatura complessiva

Dopo aver lavorato la staffa con macchine CNC , eseguiamo prima una sabbiatura con microsfere di vetro da 150# sull'intera superficie. Questo passaggio rende la superficie dell'intero componente uniforme e delicata, gettando le basi per il successivo effetto opaco.

Fase 2: proteggere le parti chiave

Utilizzare uno speciale tappo in gomma resistente alle alte temperature per proteggere accuratamente il foro interno che richiede resistenza all'usura. Questa operazione deve essere eseguita con precisione e non devono verificarsi perdite.

Passaggio 3: ottenere l'aspetto del colore

Ora, eseguiamo la normale anodizzazione nera per la staffa. Poiché il foro interno è protetto, il liquido di ossidazione non può penetrare, quindi solo la superficie esterna diventa nera. Controlliamo lo spessore del film di ossido nero a circa 15 µm, in modo da ottenere l'aspetto nero opaco di alta qualità desiderato dai clienti, con un costo in linea con le aspettative.

Fase 4: Ossidazione dura locale

Rimuovere con cautela il tappo di gomma protettivo del foro interno ed eseguire l'anodizzazione dura solo su questo foro interno. Questo passaggio fa sì che lo spessore del film di ossido sulla superficie del foro interno superi i 40 µm, la durezza superi HV500, la resistenza all'usura sia molto buona e il problema dell'attrito del giunto cardanico sia risolto perfettamente.

Risultato finale: utilizzare la soluzione combinata per ottenere l'effetto 1+1>2

Questo caso dimostra pienamente che i complessi requisiti di finitura delle superfici metalliche devono essere affrontati attraverso un approccio ingegneristico innovativo alla finitura delle superfici. Diamo un'occhiata ai reali vantaggi offerti da questa soluzione combinata:

| Indice | Piano di processo singolo | Schema di combinazione JS | Vantaggi riflessi |

| Aspetto | L'ossidazione dura appare come grigio scuro/grigio brillante, che non soddisfa i requisiti. | Nero opaco di alta qualità, che soddisfa pienamente il design. | Aumentare il valore estetico del prodotto. |

| Resistenza all'usura del foro interno | La durezza di ossidazione ordinaria è insufficiente (circa HV300). | Ossidazione dura, durezza>HV500, eccellente resistenza all'usura. | Prolungare significativamente la durata dei componenti principali. |

| Costo complessivo | Il costo dell'ossidazione completamente dura è elevato. | Il costo del piano combinato si riduce di circa il 20%. | Migliorare significativamente la competitività del mercato. |

Rivelazione fondamentale:

Questo caso ci insegna che un'eccellente ingegneria di finitura superficiale non consiste semplicemente nell'ordinare un piatto dal menu, ma, come un antico medico cinese che prescrive una ricetta, si determinano i "sintomi" (richieste) delle diverse parti del pezzo, per poi prescrivere una precisa "ricetta combinata". Ciò si basa sulla comprensione dei vari processi di finitura superficiale e sull'esperienza pratica accumulata in officina.

" L'ingegneria delle finiture superficiali è un elemento chiave per determinare le prestazioni e l'aspetto del prodotto. Di fronte a requisiti complessi, JS è in grado di utilizzare una combinazione di processi per ottenere i migliori risultati al miglior costo. Volete che i vostri componenti chiave siano affidabili e allo stesso tempo eccezionali? Inviateci immediatamente i disegni dei componenti e i requisiti prestazionali e il team di ingegneri JS personalizzerà per voi una soluzione di finitura superficiale dei metalli."

FAQ - Rispondi alle tue domande sul trattamento delle superfici

Qual è meglio, l'anodizzazione o la verniciatura?

In realtà non esiste un "meglio" in assoluto, la soluzione dipende dalle esigenze dei tuoi componenti.

- L'anodizzazione è un processo utilizzato principalmente per componenti in alluminio. Il suo scopo è quello di formare una pellicola dura sul substrato. Presenta un'adesione estremamente forte, è estremamente resistente all'usura e ha una consistenza più metallica, ma offre meno opzioni di colore.

- La verniciatura a spruzzo/spruzzatura a polvere consiste nel ricoprire uno strato di vernice con colori estremamente intensi, il che è adatto a quasi tutti i materiali e ha un rapporto costo-prestazioni elevato, ma il rivestimento è relativamente facile da danneggiare a causa di urti.

Quale metodo di trattamento dovrei scegliere?

Per una durata estrema e un aspetto metallico (parti in alluminio), scegliete l'anodizzazione. Per un aspetto colorato o materiali non in alluminio, scegliete la verniciatura a spruzzo. Esistono altre soluzioni nel campo della placcatura e della finitura superficiale (come la galvanica), e la scelta finale dipende dalle vostre esigenze specifiche.

Perché i miei componenti in acciaio inossidabile continuano ad arrugginire? Non si dice che l'acciaio inossidabile non arrugginisce?

Per quanto riguarda la questione della ruggine delle parti in acciaio inossidabile, è necessario chiarire un punto chiave:

La natura dell'acciaio inossidabile è quella di "relativamente difficile da arrugginire", ma non "assolutamente non arrugginisce". Durante la lavorazione o l'uso, la superficie può essere contaminata da agenti inquinanti come la limatura di ferro, oppure il suo film protettivo naturale di ossido può essere distrutto. Queste aree danneggiate o contaminate diventeranno il punto di partenza della ruggine in ambienti umidi e salini.

Pertanto, per applicazioni che richiedono un'elevatissima resistenza alla ruggine (come dispositivi medici e componenti navali), non è sufficiente utilizzare solo acciaio inossidabile. Dopo la lavorazione, è necessario eseguire un trattamento di passivazione. La passivazione rimuove completamente i contaminanti superficiali attraverso metodi chimici e fa sì che la superficie dell'acciaio inossidabile ricostituisca un film protettivo di ossido di cromo più denso e stabile. Questo è un passaggio fondamentale per garantire che i componenti in acciaio inossidabile possano garantire la dovuta resistenza alla corrosione.

"Finitura superficiale" e "rugosità superficiale" sono la stessa cosa?

In qualità di ingegnere presso JS, è necessario chiarire la differenza tra finitura superficiale e rugosità:

In sostanza, entrambi esprimono gli stessi attributi, ma con angoli di espressione opposti.

- La rugosità superficiale è un parametro tecnico quantitativo che misura accuratamente la concavità e la convessità microscopiche della superficie attraverso un valore specifico (ad esempio Ra = 0,8 μm). Più piccolo è il valore, più liscia è la superficie.

- La finitura superficiale è un concetto qualitativo tradizionale, che utilizza simboli di grado (come ▽7) per descrivere vagamente il grado di levigatezza. Più alto è il grado, più liscia è la superficie.

Nella pratica ingegneristica moderna, preferiamo utilizzare marcature di rugosità con valori Ra (ad esempio Ra 1,6). Questa espressione è più accurata, quantificabile e in linea con gli standard internazionali, e può evitare errori di elaborazione causati da definizioni vaghe di grado.

In parole povere: la rugosità è espressa in numeri, la levigatezza in simboli e la rugosità digitale è il linguaggio universale della comunicazione ingegneristica attuale.

Riepilogo

La finitura superficiale è ben lungi dall'essere un elemento opzionale al termine del processo produttivo. È un elemento ingegneristico fondamentale che richiede una valutazione strategica fin dalle prime fasi della progettazione del prodotto. Determina direttamente l'aspetto estetico, l'affidabilità funzionale, la durata utile e il rapporto costo-efficacia complessivo del prodotto.

Padroneggiare e ottimizzare la superficie I processi di finitura sono una capacità fondamentale per creare prodotti eccellenti. Investire in tecniche avanzate di finitura superficiale e in attrezzature affidabili per la finitura superficiale porterà vantaggi competitivi a lungo termine ai vostri prodotti.

Temi che un trattamento superficiale improprio possa indebolire il potenziale valore del tuo prodotto?

In JS disponiamo di attrezzature complete per la finitura superficiale e di un'accurata ingegneria di accumulo. Dalla finitura CNC alla formatura della lamiera , fino al trattamento superficiale finale, forniamo un servizio completo. Siamo un'azienda specializzata in attrezzature per la finitura superficiale tecnica e un partner affidabile per aiutarvi a risolvere i vostri problemi.

Agisci ora:

- Carica il tuo progetto: Valutiamo come "personalizzare il rivestimento" per i tuoi pezzi.

- Ottieni una soluzione esperta: gli ingegneri JS ti consiglieranno la migliore combinazione di trattamento superficiale in base alle tue esigenze in termini di prestazioni, aspetto e costi.

- Ricevi un preventivo chiaro: ottieni rapidamente un preventivo di produzione completo che comprende la lavorazione e il trattamento superficiale.

Lavoriamo insieme per garantire che i tuoi prodotti siano di qualità, dentro e fuori.

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Longsheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com