Quando si realizzano giranti per micropompe cardiache per aziende di dispositivi medici, le fusioni in acciaio inossidabile con tolleranze superiori a ±0,1 mm possono causare un pompaggio del sangue instabile. Quando si realizzano piccoli componenti di motori per aziende aerospaziali, piccole incongruenze dimensionali possono influenzare il funzionamento sicuro dell'intera macchina: tale è la natura dei requisiti di alta precisione nella fusione a cera persa dell'acciaio inossidabile.

Che si tratti di impianti articolari che devono essere biocompatibili con lo scheletro umano o di pale di turbine che hanno un'influenza diretta sull'efficienza dei motori degli aerei, le tolleranze dimensionali sono spesso rigidamente regolamentate entro ±0,1 mm. Ciò rappresenta una sfida radicale per il processo di microfusione dell'acciaio inossidabile.

Questo articolo categorizza le soluzioni chiave per raggiungere questa precisione a livello di micron, tra cui soluzioni sistematiche di scienza dei materiali, ingegneria degli stampi e soluzioni di controllo dei processi, per fornirvi una solida strada da percorrere.

Riepilogo delle risposte principali

| Dimensioni comparative | Sfida per realizzare una tolleranza di ±0,1 mm | Soluzioni per ottenere una tolleranza di ±0,1 mm |

| Conflitto fondamentale | Diverse combinazioni di restringimento (cera, guscio, metallo) e variabili di processo. | Compensazione sistematica e controllo di precisione. |

| Fase del modello in cera | Contrazione e distorsione irregolari della cera. | Utilizzare cera a bassa contrazione, alta stabilità, iniezione isotermica e a pressione costante. |

| Fase a conchiglia | Espansione e deformazione da sinterizzazione del guscio. | Utilizzare una sospensione superficiale in polvere nanofine ad alta stabilità per migliorare il processo di produzione degli involucri. |

| Fusione e colata | La contrazione del metallo e lo stress termico inducono distorsioni. | La contrazione del metallo e lo stress termico inducono distorsioni. |

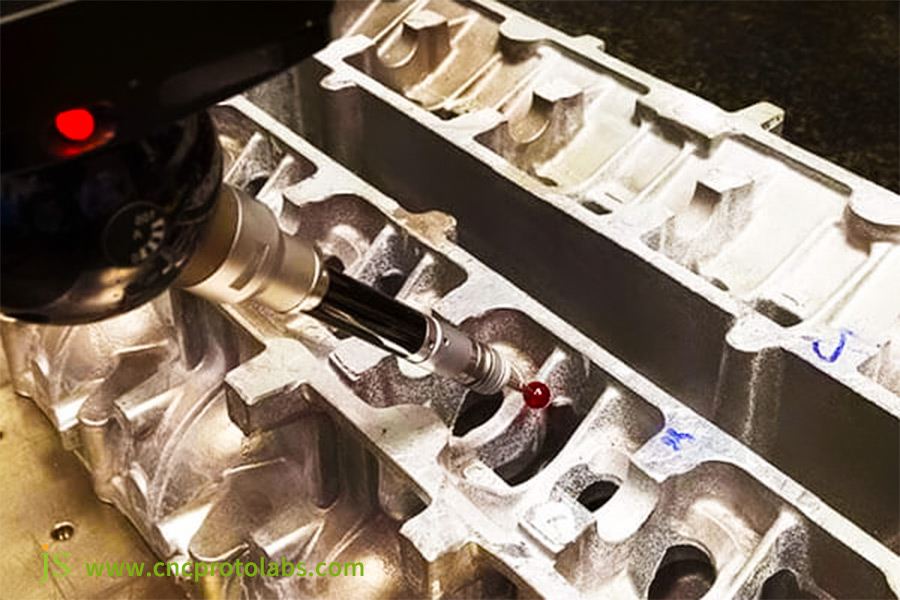

| Post-elaborazione | Il taglio e la lucidatura causano errori secondari. | Utilizzare il taglio di precisione e la lucidatura CNC per mantenere le tolleranze. |

| Nucleo di qualità | Affidatevi all'esperienza di artigiani esperti. | Affidati a un sistema di controllo dei processi standardizzato e basato sui dati. |

Perché usare questa guida? JS Precision supera le tolleranze di ±0,1 mm nella fusione a cera persa

JS Precision vanta oltre 15 anni di esperienza pratica nella microfusione di acciaio inossidabile. Abbiamo fornito oltre 5.000 componenti microfusi personalizzati ai settori dell'ingegneria medica, aerospaziale e navale, con oltre 200 clienti multinazionali.

Ad esempio, abbiamo prodotto decine di migliaia di componenti di strumenti chirurgici in acciaio inossidabile 316L per un'azienda globale di dispositivi medici, con tolleranze entro ±0,1 mm e un tasso di scarto inferiore allo 0,5%, riducendo i costi di post-lavorazione del cliente del 30%.

Il nostro team ha ottimizzato l'intero processo, dalla produzione del modello in cera alla movimentazione del guscio dello stampo, e ha creato un database di processo dedicato che prevede con precisione il comportamento di restringimento di una gamma di leghe di acciaio inossidabile.

Questo manuale, un concentrato della nostra esperienza, combina standard internazionali come la ISO 8062 e dati di produzione reali. Potete fidarvi delle sue raccomandazioni, basate sulla verifica dei clienti e sui risultati di laboratorio. Questa guida vi fornirà sia conoscenze teoriche che strategie immediatamente applicabili per raggiungere i vostri obiettivi di alta precisione.

JS Precision si concentra sulla produzione di microfusioni personalizzate. Inviateci semplicemente il vostro modello 3D e le tolleranze richieste: i nostri ingegneri vi forniranno un rapporto di fattibilità entro 24 ore. Ordinare è semplice ed efficiente, così potrete avviare rapidamente il vostro progetto.

Il re della precisione: qual è il limite di tolleranza della fusione a cera persa?

Per scoprire se il tuo pezzo può raggiungere una tolleranza di ±0,1 mm, devi prima conoscere il limite di tolleranza della microfusione. La microfusione è un processo importante per ottenere pezzi di alta precisione e il suo livello di tolleranza influisce direttamente sulle prestazioni del pezzo. Anche una differenza di 0,05 mm causerà ritardi nell'assemblaggio o guasti funzionali.

Quali sono le tolleranze della fusione a cera persa?

Le tolleranze commerciali tendono ad attestarsi intorno a ±0,005 pollici/pollice (±0,127 mm/25,4 mm). Questo è sufficiente per la maggior parte dei componenti industriali, ma non è sufficiente per applicazioni critiche in ambito medico e aerospaziale, ad esempio.

±0,1 mm rientra nell'intervallo di precisione o addirittura di semi-precisione, paragonabile a un errore del diametro di un capello umano (circa 0,08-0,12 mm) su una lunghezza di 25 mm. Questo sta spingendo i limiti della tecnologia di microfusione dell'acciaio inossidabile.

Comprendere gli standard del settore

Standard come ASTM A732 e ISO 8062 classificano le tolleranze di fusione. Le tolleranze ISO 8062-CT4 sono prossime a ±0,1 mm (ad esempio, ±0,12 mm per lunghezze ≤100 mm). Queste tolleranze elevate sono specificate solo per i componenti critici.

Ad esempio, le pale delle turbine nell'industria aerospaziale e le articolazioni artificiali in campo medico richiedono standard CT4 o superiori. Le tolleranze CT5 (±0,18 mm per lunghezze ≤100 mm) non garantirebbero la precisione di ±0,1 mm.

JS Precision è in grado di riprodurre ripetutamente componenti microfusi di grado CT4 secondo gli standard globali. Una volta che ci comunicherete le vostre esigenze, vi indicheremo la soluzione di controllo delle tolleranze più adatta per garantire la precisione dei componenti.

I principali fattori che influenzano le tolleranze della fusione a cera persa

Per ottenere una tolleranza di ±0,1 mm, è essenziale comprendere innanzitutto le variabili più significative nelle tolleranze della microfusione. Qualsiasi variazione di processo può essere causa di tolleranze non conformi. Una deviazione di 0,02 mm nel modello in cera può potenzialmente comportare un errore di 0,1 mm nella fusione.

Stabilità del modello in cera

Il tasso di ritiro della cera, il processo di stampaggio a iniezione e le condizioni di conservazione sono le variabili chiave. La percentuale di ritiro può variare dello 0,5%-2% tra i diversi materiali di cera. Le cere a bassa temperatura (punto di fusione 50-60 °C) si ritirano di circa lo 0,8%-1,2%, mentre le cere a media temperatura (punto di fusione 70-80 °C) si ritirano di circa l'1,5%-2%. Diamo priorità all'utilizzo di cere a bassa temperatura per ridurre al minimo le differenze di ritiro.

Nel processo di iniezione, la pressione di iniezione deve essere mantenuta entro 5-8 MPa e le fluttuazioni di temperatura devono essere comprese tra ±2 °C. Una bassa pressione causerà un riempimento incompleto del modello in cera, mentre una pressione elevata genererà facilmente stress interno.

Durante la conservazione, l'ambiente circostante deve essere mantenuto a 22°C ± 1°C e con un'umidità del 50% ± 5%. Un'umidità superiore al 60% farà sì che il modello in cera assorba acqua e si espanda, con deviazioni dimensionali di 0,03-0,06 mm.

Guscio di stampo "Fidelity"

La sua capacità di mantenere la forma originale ad alte temperature dipende dal coefficiente di dilatazione termica del materiale ceramico e dall'uniformità dello spessore del guscio dello stampo.

Gli stampi in sol di silice ampiamente utilizzati hanno un coefficiente di dilatazione termica di circa 1,2 × 10^-6/°C, mentre gli stampi in vetro solubile hanno un coefficiente di dilatazione di circa 2,5 × 10^-6/°C. Utilizziamo stampi in sol di silice per ridurre la deformazione termica.

Lo spessore del guscio dello stampo deve essere uniforme con una tolleranza di ±0,2 mm. Zone più spesse possono causare un trasferimento di calore non uniforme durante la cottura e quindi un ritiro non uniforme del guscio dello stampo, con conseguenti variazioni dimensionali di 0,05-0,1 mm nel getto.

Ritiro del metallo

Il ritiro di tutti i tipi di acciaio inossidabile dallo stato liquido a quello solido è soggetto a un fattore molto significativo che deve essere compensato con precisione. Ad esempio, il ritiro dell'acciaio inossidabile 304 è di circa l'1,8%, mentre quello dell'acciaio inossidabile 316 è di circa l'1,6%. Calcoliamo la compensazione per ogni tipo di acciaio inossidabile singolarmente.

Ad esempio, nella produzione di componenti in acciaio inossidabile 304, le dimensioni dello stampo vengono aumentate dell'1,8%-2% in modo che il componente raggiunga le dimensioni desiderate dopo il raffreddamento e il restringimento del metallo. Una deviazione dello 0,1% nella compensazione si tradurrà in un errore dimensionale di 0,2 mm per un componente lungo 200 mm.

Killer nascosti della tolleranza: le sfide speciali della fusione dell'acciaio inossidabile

Anche la fusione dell'acciaio inossidabile presenta i suoi problemi. Se non si affrontano questi "killer delle tolleranze", è difficile mantenere una tolleranza di ±0,1 mm. La maggior parte delle aziende ignora questi problemi e, di conseguenza, i lotti di fusioni vengono scartati a causa di incongruenze dimensionali.

Pitting e inclusioni superficiali

Il motivo è che l'elemento cromo presente nell'acciaio inossidabile reagisce con il materiale del guscio dello stampo o con l'ossigeno presente nell'aria. Le inclusioni di ossido formatesi (ad esempio, Cr2O3) aderiscono alla superficie del getto, creando puntinature. Le inclusioni con un diametro superiore a 0,05 mm possono ridurre la resistenza a trazione del componente del 10-15%.

Soluzione: utilizzare uno strato superficiale neutro o inerte (ad esempio, sabbia di zircone a 120 mesh o quarzo fuso) per ridurre la reazione con il cromo. La fusione deve inoltre essere eseguita sotto protezione di argon (purezza ≥99,99%) per evitare che il metallo fuso entri in contatto con l'aria.

Cricche a caldo e deformazione

La causa è l' elevato ritiro lineare degli acciai inossidabili austenitici (ad esempio, acciaio inossidabile 304 e 316). L'acciaio inossidabile 304 subisce un ritiro lineare di circa il 2,1%, mentre l'acciaio inossidabile 316 subisce un ritiro lineare di circa l'1,9%. Durante la solidificazione si generano facilmente sollecitazioni termiche. La formazione di cricche è inevitabile quando le sollecitazioni superano la resistenza del materiale.

Soluzione: Migliorare la progettazione del canale di colata e del montante utilizzando il software di simulazione MAGMAsoft in modo che il getto si congeli lontano dal canale di colata e dal montante, ottenendo così una solidificazione sequenziale. Inoltre, è stato utilizzato un sistema di guscio dello stampo flessibile con uno strato interno in fibra ceramica ad alta elasticità per compensare le sollecitazioni durante la solidificazione e ridurre le deformazioni.

"Deriva" dimensionale

Il motivo risiede nell'effetto sommatorio di lievi deviazioni di tutti i fattori sopra menzionati. Ad esempio, una deviazione di 0,03 mm nel ritiro del modello in cera, una deviazione di 0,04 mm nella deformazione termica del guscio dello stampo e una deviazione di 0,03 mm nella compensazione del ritiro del metallo possono comportare una deviazione di 0,1 mm nelle dimensioni del getto.

Soluzione: implementare un sistema completo di controllo statistico del processo , effettuando campionamenti ogni due ore e ispezionando cinque punti chiave ogni volta. Ogni volta che un punto presenta una fluttuazione superiore a ±0,05 mm, le condizioni di processo vengono corrette immediatamente, ad esempio aumentando la temperatura di iniezione del modello in cera di 0,5 °C o aumentando il tempo di cottura del guscio dello stampo di 10 minuti, per garantire la stabilità dimensionale.

JS Precision offre soluzioni collaudate per le problematiche specifiche della microfusione dell'acciaio inossidabile , prevenendo efficacemente i difetti e garantendo la stabilità dimensionale dei getti. Non esitate a contattarci per qualsiasi esigenza.

Selezione del materiale: quali gradi di acciaio inossidabile sono più adatti a raggiungere queste tolleranze?

L'utilizzo di un grado di acciaio inossidabile adatto semplifica notevolmente il raggiungimento di tolleranze di ±0,1 mm.

In generale, è più facile per le leghe con un intervallo di temperatura di cristallizzazione ristretto, buona fluidità e normale tendenza al ritiro raggiungere tolleranze elevate. Oltre agli acciai inossidabili 316 e 304, gli acciai inossidabili a basso tenore di carbonio come 316L e 304L sono comunemente utilizzati nella produzione di getti di alta precisione. Il confronto tra i gradi di acciaio inossidabile più comuni è il seguente:

| Grado di acciaio inossidabile | Caratteristiche principali | Tolleranza Prestazioni | Applicazioni | Compatibilità del processo di fusione |

| Acciaio inossidabile 316 | Contiene molibdeno, con buona resistenza alla corrosione e alle alte temperature, temperatura di cristallizzazione 1400-1450°C. | Può raggiungere ±0,08 mm con una lavorazione rigorosa. | Può essere applicato ad applicazioni di alto livello in campo medico e di ingegneria marina. | Buona fluidità, restringimento uniforme e facile controllo. |

| Acciaio inossidabile 304 | Universale, buona colabilità e basso costo. Intervallo di temperatura di cristallizzazione 1420-1460 °C. | Adatto per parti di precisione generali con tolleranza ±0,1 mm. | Adatto per strumenti di precisione generici e raccordi industriali. | Restringimento costante, adatto alla produzione di massa. |

| Acciaio inossidabile 316L | Basso contenuto di carbonio, buona saldabilità e biocompatibilità. Intervallo di temperatura di cristallizzazione 1390-1440 °C. | Adatto per parti mediche di precisione con tolleranza di ±0,09 mm. | Adatto per dispositivi medici impiantabili e per la lavorazione degli alimenti. | Restringimento leggermente inferiore rispetto al 316, adatto per parti con cavità complesse. |

| Acciaio inossidabile 304L | Basso tenore di carbonio, eccellente resistenza alla corrosione intergranulare, intervallo di temperatura di cristallizzazione 1410-1450°C. | I pezzi di precisione convenzionali possono raggiungere ±0,11 mm. | Apparecchiature chimiche, raccordi per tubazioni a bassa temperatura. | Le prestazioni di fusione sono simili al 304, ma il costo è leggermente superiore. |

Il risultato è che 316, 316L, 304 e 304L possono tutti soddisfare i requisiti di tolleranza di ±0,1 mm.

La scelta tra 316 e 316L si basa su ambienti estremamente corrosivi o requisiti di biocompatibilità. La scelta tra 304 e 304L è una scelta economica senza compromessi in termini di prestazioni. Il 304 è adatto a componenti tradizionali in grandi quantità, mentre il 304L è adatto ad applicazioni che richiedono corrosione intergranulare.

Fusione rivoluzionaria: uno scontro con altri processi di precisione

Confrontando la fusione a cera persa con altri processi di precisione, si evince chiaramente la sua superiorità nella produzione di pezzi con tolleranze di ±0,1 mm.

| Dimensioni di confronto | Fusione a cera persa | Lavorazione CNC | Stampa 3D in metallo (SLM) |

| Utilizzo dei materiali | Forma quasi netta, sprechi minimi e risparmio sui costi dei materiali. | Elevata asportazione di materiale, basso utilizzo e alto spreco di materiale. | Elevato utilizzo dei materiali, ma elevati costi delle attrezzature. |

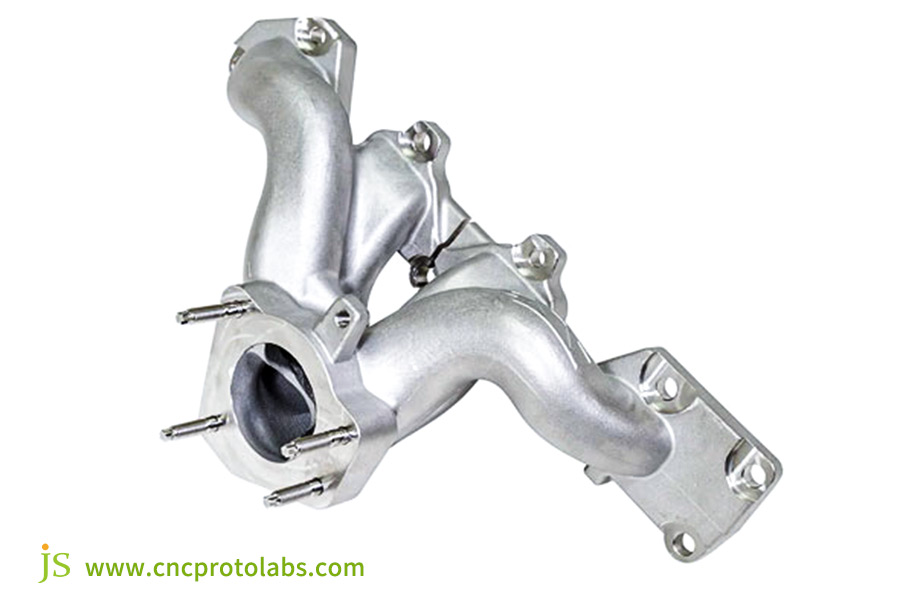

| Idoneità per parti complesse | Adatto per cavità complesse e pareti sottili, con possibilità di stampaggio in un unico pezzo. | Le parti molto complesse sono impossibili da lavorare e devono essere assemblate in più parti. | Elevata libertà di progettazione, ma la scarsa qualità della superficie richiede una post-elaborazione. |

| Costo del lotto | Costo estremamente basso del pezzo nella produzione di massa, in genere 10-50 $ a pezzo. | Alto, $ 20-100 per pezzo, con piccole variazioni a seconda delle dimensioni del lotto. | Costo moderato per piccole serie, costo elevato per grandi serie, $ 30-150 per pezzo. |

| Proprietà meccaniche del materiale | Isotropico, identico alla fusione tradizionale, con proprietà meccaniche riproducibili. | Prestazioni riproducibili ma dipendenti dalla qualità del lotto. | È presente anisotropia, con post-elaborazione necessaria per ottenere prestazioni ottimali. |

Il vantaggio principale della fusione a cera persa è che fornisce un equilibrio ottimale tra complessità, costi di produzione in serie e proprietà meccaniche del materiale, il che la rende particolarmente adatta alla produzione in serie di componenti complessi e ad alta precisione in acciaio inossidabile.

JS Precision fornisce servizi di fusione a cera persa online con significativi vantaggi in termini di costi per la produzione di massa. Dopo aver inviato le vostre richieste online, vi forniremo rapidamente soluzioni di processo e analisi dei costi per aiutarvi a ridurre le spese di produzione.

Il prezzo della precisione: analisi costi-benefici dell'investimento in una tolleranza di ±0,1 mm

Ottenere una tolleranza di ±0,1 mm è più costoso, ma nel corso dell'intero ciclo di vita, generalmente ne vale la pena. I clienti sono sempre preoccupati di dover sostenere costi maggiori all'inizio, ma dopo una collaborazione effettiva, scopriranno che il costo è complessivamente inferiore.

Analisi dei costi

La precisione di ±0,1 mm comporta maggiori costi espliciti, come materie prime più costose, cicli di processo più lunghi, apparecchiature di prova più sofisticate e risorse umane di migliore qualità.

Risparmio sui costi nascosti

I costi di lavorazione possono essere ridotti o addirittura eliminati. I tassi di scarto possono essere significativamente ridotti e gli alti tassi di resa possono evitare perdite di scarto nei lotti. Il time-to-market del prodotto può essere accelerato riducendo le fasi di lavorazione e accorciando la catena di produzione. Le prestazioni e l'affidabilità del prodotto possono essere migliorate e i costi di manutenzione futuri possono essere ridotti.

Guida alla decisione: l'investimento nella precisione della fusione è più redditizio quando il componente è di alto valore, critico per l'assemblaggio, difficile o impossibile da post-processare o richiede prestazioni estreme.

JS Precision può aiutarti a ridurre i costi di struttura dei prezzi di microfusione e a ridurre i costi del ciclo di vita. Durante la consulenza, ti verrà presentata un'analisi costi-benefici dettagliata per chiarire il ritorno sull'investimento.

Recensione del case JS Precision: come ±0,1 mm garantisce il ritmo della vita

Requisiti del cliente

Una delle prime cinque aziende mondiali di dispositivi medici aveva bisogno di progettare una girante in acciaio inossidabile, il cuore di una micropompa cardiaca. La girante aveva un diametro di 25 mm con tre pale elicoidali, ciascuna spessa 0,8 mm. L'errore di passo delle pale doveva essere di ±0,05 mm e la tolleranza complessiva di ±0,1 mm. Era inoltre richiesta la biocompatibilità per garantire l'assenza di rischio di emolisi.

La soluzione di JS

1. Per quanto riguarda la selezione dei materiali, è stato scelto l'acciaio inossidabile 316L con una buona biocompatibilità. Sono stati inoltre condotti test di composizione per garantire un contenuto di cromo del 16%-18% e un contenuto di molibdeno del 2%-3%, in conformità con gli standard ISO 10993.

2. È stata eseguita una simulazione al computer utilizzando il software MAGMAsoft per calcolare separatamente il restringimento di 12 punti chiave della girante (ad esempio, la punta della pala e la transizione della radice), che ha portato a un fattore di ingrandimento dello stampo personalizzato e non uniforme dello 0,8%-1,2%.

3. È stato realizzato uno stampo in cera a bassa temperatura in Germania. In un laboratorio con temperatura e umidità costanti di 22 °C ±1 °C e umidità del 50% ±5% , è stata utilizzata una pressa per cera completamente automatica (precisione: ±0,02 mm) per ottenere una ripetibilità di ±0,03 mm.

4. Il guscio dello stampo è stato costruito con sette strati di ceramica speciale, con sabbia di zircone da 150 mesh come strato superficiale e il quarto strato rinforzato con uno strato di 0,3 mm di spessore per evitare deformazioni.

5. È stata condotta la fusione e la colata sotto vuoto (vuoto <5Pa) , con il sistema di iniezione ottimizzato (diametro dell'iniezione 2 mm) per un riempimento regolare dello stampo,

6. La macchina di misura tridimensionale delle coordinate (precisione: 0,001 mm) esegue un'ispezione al 100% in 20 punti di ciascuna girante.

Risultato finale

Queste 100 giranti sono state rifinite con un tasso di successo del 98%, con tutte le dimensioni critiche entro ±0,08 mm e una finitura superficiale Ra <3,2 μm. Il cliente ha potuto evitare del tutto la lucidatura e la post-lavorazione, riuscendo a consegnare sul mercato questo prodotto salvavita in anticipo sui tempi previsti.

Alla fine, l'azienda ha ottenuto i diritti di fornitura esclusiva per questa serie di giranti e da allora ne ha vendute oltre 5.000 unità.

Perché JS Precision è il partner migliore per aiutarti a superare il problema della tolleranza di ±0,1 mm?

Scegli JS Precision perché possiamo aiutarti a raggiungere ogni volta una tolleranza standard di ±0,1 mm.

- Non è la macchina, è il sistema: oltre alle camere bianche e alle attrezzature all'avanguardia, disponiamo di un sistema di fusione di precisione basato sui dati per il controllo in ogni fase.

- Database di processo interno: abbiamo creato un database proprietario di parametri di processo e di tassi di restringimento per diversi materiali e strutture, basato sull'esperienza di migliaia di lavori eseguiti con successo, consentendo la "produzione predittiva".

- Controllo "microscopico" dell'intero processo: oltre 50 punti di controllo qualità, dal ricevimento delle materie prime alla spedizione del prodotto, garantiscono l'affidabilità del processo e zero deviazioni dimensionali.

- Collaborazione guidata da ingegneri: siamo un'estensione del vostro team di ricerca e sviluppo, coinvolti nella fase di progettazione del prodotto, fornendo analisi di producibilità per garantire elevate tolleranze fin dalla fonte.

Domande frequenti

D1: Per una tolleranza di ±0,1 mm, qual è la dimensione adatta del pezzo per la fusione a cera persa?

Questa tolleranza è più adatta per componenti di piccole e medie dimensioni, in genere con una dimensione massima del contorno inferiore a 300 mm. Con l'aumentare delle dimensioni del componente, l'entità dell'errore composto dovuto a cause come il ritiro del modello in cera e la deformazione del guscio aumenta esponenzialmente. La possibilità di raggiungere o meno questa tolleranza è una valutazione che spetta a un team di professionisti, in base alla struttura del componente.

D2: ±0,1 mm è fattibile per tutti i componenti in acciaio inossidabile?

Purtroppo no. I componenti con sezioni estremamente spesse e pareti sottili, o con ampie superfici piane, tendono ad essere difficili da controllare a causa di velocità di raffreddamento non uniformi e concentrazione di sollecitazioni. È necessaria una revisione critica del progetto da parte di un tecnico esperto per stabilire se questa tolleranza è realizzabile.

D3: Qual è l'aspetto più importante per raggiungere questa tolleranza?

La cosa più importante è la stabilità controllata dell'intero processo: l'instabilità in qualsiasi fase può portare a guasti. La stabilità dimensionale del modello in cera è fondamentale. Se il modello in cera stesso è gravemente errato, sarà difficile correggerlo nelle lavorazioni successive. È inoltre necessaria una progettazione accurata della compensazione del ritiro, che compensi in anticipo la variazione dimensionale derivante dal ritiro del metallo.

D4: Cosa devo fornire per un preventivo e uno studio di fattibilità?

Vi preghiamo di fornirci i vostri dati CAD 3D in formato STEP o IGS, specificando il tipo di materiale (ad esempio, acciaio inossidabile 304 o 316), il tipo di tolleranza (ad esempio, ±0,1 mm) e il volume annuo richiesto. Questo ci permetterà di determinare in modo efficace la fattibilità del processo, i costi di produzione e fornirvi un preventivo adeguato e uno studio di fattibilità professionale.

Riepilogo

±0,1 mm nella microfusione dell'acciaio inossidabile non è solo un dato numerico, è arte, pazienza e dati al loro meglio. È la conversione di un'arte ad alta variabilità in scienza riproducibile, accurata e prevedibile.

JS Precision, con la sua vasta esperienza nella produzione di microfusioni personalizzate , sistemi chiavi in mano e personale esperto, può aiutarti a portare componenti di alta precisione dal tavolo da disegno alla produzione.

Inviaci il tuo ordine online e ti risponderemo rapidamente, garantendo qualità e precisione in ogni fase, dall'ispezione del processo alla consegna del prodotto finito. Siamo il tuo partner commerciale affidabile per soddisfare l'esigenza di tolleranze di ±0,1 mm.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com