Lorsque nous élaborons quotidiennement des solutions de traitement pour les composants clés des robots , la fabrication des bâtis de bielles de robots constitue toujours la difficulté essentielle et incontournable.

Ces types de composants peuvent être considérés comme l'« ossature » des robots, et les clients ont des exigences très particulières à leur égard : ils doivent être solides (rigidité suffisante), très précis en termes de dimensions (haute précision) et aussi légers que possible, afin que le robot puisse se déplacer avec moins d'énergie et plus rapidement.

Pour atteindre ces objectifs apparemment contradictoires, l'usinage CNC haute performance est sans conteste notre point fort. D'une précision comparable à celle d'un scalpel chirurgical, il confère à chaque bielle usinée robustesse, précision et fiabilité grâce à une coupe stable, un contrôle rigoureux des tolérances et une conception structurelle optimisée, autant d'éléments qui garantissent le fonctionnement fluide et précis de l'ensemble du mécanisme du robot.

Notre équipe JS travaille sans relâche depuis de nombreuses années, se spécialisant dans la fabrication d'usinages CNC hautement personnalisés . Face aux normes rigoureuses du secteur, nous comprenons les difficultés rencontrées et possédons les compétences nécessaires pour répondre, voire dépasser, ces exigences élevées grâce à une technologie de traitement fiable.

Résumé de la réponse principale :

| Dimension de la valeur fondamentale | Points clés de la solution JS | Avantages directs pour le client |

| Implémentation géométrique de précision | Usinage CNC à cinq axes de surfaces courbes complexes/surfaces poreuses (± 0,02 mm). | Assemblage de haute précision, mouvement fluide et performances globales améliorées du bras robotisé. |

| Ultra-léger | Optimisation topologique + sélection de matériaux en aluminium aéronautique (réduction de poids > 10 %). | Améliorer la vitesse et la flexibilité du bras robotisé, et optimiser l'efficacité énergétique. |

| Haute résistance et durabilité | Alliages haute performance (tels que l'aluminium 7075-T6) + fabrication de précision. | Garantir un fonctionnement fiable à long terme dans des conditions de travail difficiles et prolonger la durée de vie. |

| Fabrication efficace et flexible | Personnalisation en ligne/devis rapide + petites et grandes quantités. | Réduisez les délais de plus de 25 %, accélérez le développement et répondez avec souplesse aux demandes. |

| Contrôle de qualité intégré | Garantie complète du processus pour les tests DFM/de précision (CMM, etc.). | L'homogénéité des lots réduit les risques et élimine les inquiétudes. |

Validation par l'industrie mature | Livraison réussie du cadre de liaison robotique d'entreprise de haut niveau. | Choisissez des partenaires fiables, bénéficiez d'une assurance et réduisez les risques liés au développement. |

Explication détaillée des pièces : Caractéristiques de conception et fonctions du châssis de liaison du robot

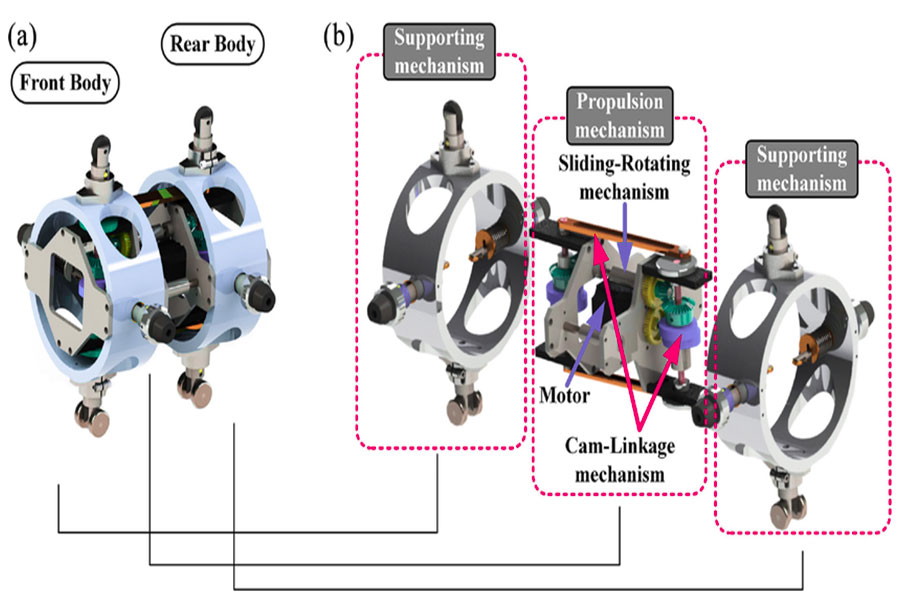

Conception géométrique : squelette modulaire

La structure à liaisons que nous avons conçue est comparable au squelette du robot, dotée de nombreux trous de fixation précis. Cette structure poreuse et à larges ouvertures n'est pas agencée de manière aléatoire. Elle permet un assemblage flexible des moteurs, capteurs et autres composants, à la manière de briques Lego, et facilite également la maintenance et le remplacement ultérieur des pièces.

Le secret de la légèreté : ne conserver que les pièces qui doivent l'être.

Tout en garantissant la robustesse, nous utilisons une technologie d'optimisation topologique pour alléger les parties non porteuses. Ce procédé, comparable à un amincissement précis, permet une réduction de poids finale pouvant atteindre 30 %. Il est crucial de ne pas sous-estimer ce poids, car la vitesse de déplacement et la consommation énergétique de la machine en dépendent.

Choix des matériaux : la ténacité est la dure réalité

Pour ce type de pièces essentielles, nous privilégions l'alliage d'aluminium 7075 de qualité aéronautique ou l'alliage de titane. Le principe est le même que pour le choix des matériaux des châssis de Formule 1 : la résistance par unité de poids doit être maximale. Après traitement thermique, la résistance à la traction dépasse 550 MPa, ce qui équivaut à une surface de la taille d'un ongle capable de soulever un taureau adulte.

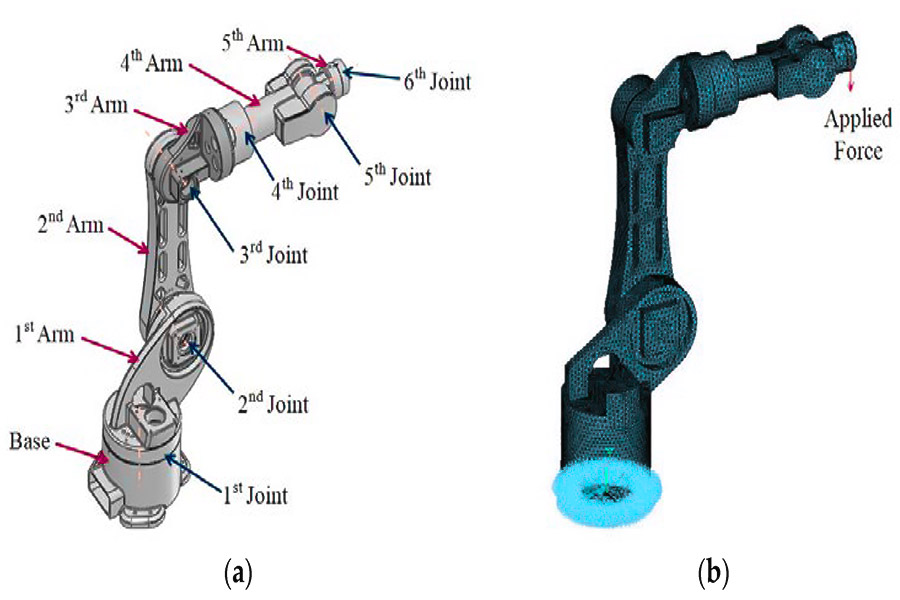

Difficulté de traitement : « Danser » sur le bout de l'outil

- Précision de positionnement des trous : L'erreur de positionnement de plus de 120 trous de montage doit être contrôlée à ±0,02 mm (1/4 plus fin qu'un cheveu).

- Traitement de surface : Les contours de formes spéciales nécessitent un usinage par liaison à cinq axes, ce qui revient à « sculpter » du métal avec une machine-outil.

- Contrôle de la déformation : les structures à parois minces sont sujettes aux vibrations pendant leur fabrication et nécessitent des solutions d’outillage spéciales.

Comme l'a dit Joseph Whitworth, maître de la fabrication de précision : « La précision de la mesure est la précision de la fabrication », chaque tolérance au micron de ce type de pièces usinées CNC détermine directement la durée de vie de l'ensemble du robot.

Avantages du service d'usinage CNC de JS

Personnalisation en ligne : les dessins sont transmis en quelques secondes et les devis sont disponibles immédiatement.

Nous avons simplifié au maximum le processus d'usinage CNC en ligne. Après le téléchargement de votre dessin 3D , le système analyse automatiquement les caractéristiques structurelles (position des trous, état de surface, matériau) et vous fournit un devis précis sous 48 heures. Fini les confirmations par e-mail à répétition ! Comparé aux méthodes complexes des fabricants traditionnels, les avantages sont indéniables :

| Éléments de comparaison | JS Company | Fabricant A | Fabricant B |

| Délai de réponse pour un devis | ≤ 2 heures | 24 heures et plus | 48 heures et plus |

| Prix minimum de commande pour les petites quantités | 52 $/pièce | 72 $/pièce | 89 $/pièce |

| Prix moyen pour mille pièces | 30 $/pièce | 32 $/pièce | 27 $/pièce |

| Supplément de précision | 0 | 15 % à 20 % | 8%-10% |

Remarque : Le prix de référence est basé sur le cadre de bielle en alliage d'aluminium 7075 (200×150×50 mm).

Garantie de précision : connexion à cinq axes, contrôle strict de la précision au micron près

Le noyau de la bielle est usiné par une machine-outil cinq axes DMG allemande. Lors du perçage simultané de plusieurs trous, la précision de positionnement est garantie à ±0,01 mm (soit le diamètre d'un globule rouge humain), permettant ainsi une connexion optimale de chaque logement de palier avec le mécanisme de transmission, gage du bon fonctionnement du robot.

Production de masse flexible : contrôlable de 10 à 10 000 pièces

De la vérification du prototype à la livraison en série, nous assurons une fabrication CNC sur mesure. Les petites séries bénéficient de lignes de production flexibles (commande minimale de 5 pièces), les grandes séries sont réalisées dans des ateliers dédiés, et le temps de mise au point des équipements est réduit de 70 % lors du changement de commande, garantissant ainsi une capacité de production optimale.

boucle de qualité fermée : triple détection pour une garantie de performance

- La première machine à trois coordonnées vérifie 132 dimensions clés (précision 1,5 μm) et génère un chromatogramme de déviation 3D.

- Pendant la fabrication, un laser contrôle l'usure des outils en temps réel. Après le contrôle de 20 pièces, la sonde laser effectue une impulsion pour programmer l'outil. Si l'usure dépasse 0,03 mm, la machine s'arrête automatiquement et l'outil est remplacé.

- Le stress est relâché dans un environnement à température constante 36 heures avant l'accouchement.

- Le système de contrôle qualité est conçu en référence à la norme aérospatiale AS9100 , afin que chaque pièce réponde à la norme lorsqu'elle quitte l'usine.

« Quand la précision de l'usinage rencontre la production intelligente, notre valeur ajoutée est de vous permettre d'obtenir des pièces usinées CNC fiables en un temps record. Cliquez sur le bouton « Nous contacter » de notre site web et téléchargez vos plans pour bénéficier de nos services d'usinage CNC en ligne. En 30 jours, vous recevez non seulement les pièces, mais aussi le châssis du robot capable de résister à 2 millions de cycles. »

Contexte des applications industrielles

Ce sur quoi je travaille habituellement, ce sont les composants essentiels, bien que souvent invisibles, des robots. Aujourd'hui, je souhaite vous parler d'un composant clé sur lequel nous avons beaucoup travaillé : le châssis de connexion central. Je vous expliquerai son rôle dans le monde de la robotique et les tendances que nous observons.

Le cadre de connexion central : un déterminant clé de la précision du mouvement et de la capacité de charge

Imaginez les articulations du robot. Le cadre de liaison central que nous avons conçu sert de base à l'intégration étroite des différents segments d'un bras robotisé et des ensembles d'entraînement.

Il y a deux effets les plus directs :

- L'une d'elles est son incidence directe sur la précision des mouvements du bras robotisé.

- L'autre est la capacité de charge maximale.

Si le châssis est trop fragile, insuffisamment rigide ou s'il manque des composants au niveau de la fixation, aussi performants que soient l'algorithme et le moteur, le robot sera inutile, ce qui réduira la précision ou compromettra sa capacité de charge. On peut donc affirmer sans exagérer qu'il s'agit de la « structure et des muscles » du robot. Ce n'est que si cette structure est solide que le robot peut déployer toute sa puissance.

Scénarios d'application variés : répondre aux divers besoins des robots

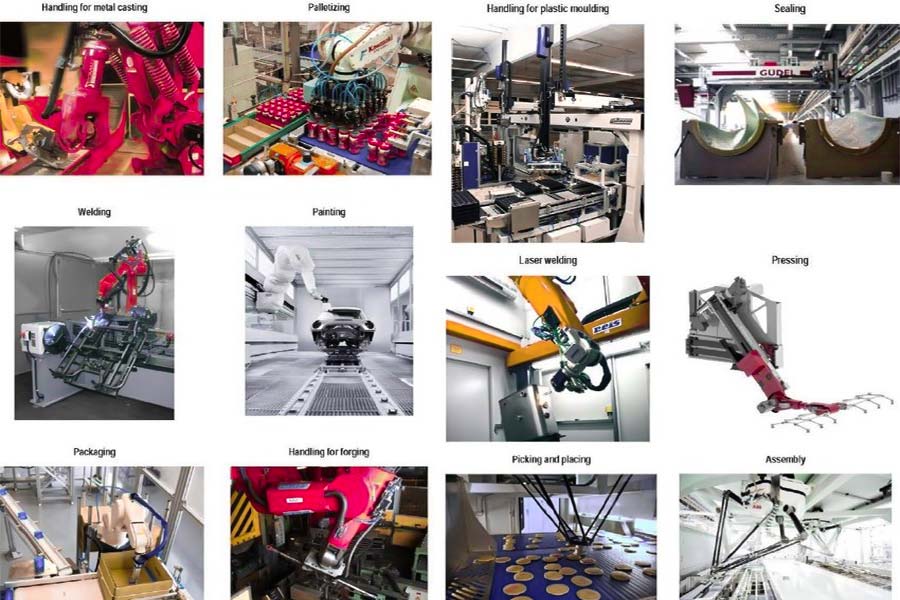

(1) Bras robotisés dans les usines :

C'est le cas le plus fréquent. Qu'il s'agisse de gros équipements pour le soudage et l'assemblage de précision dans les usines automobiles, ou de manipulateurs qui saisissent rapidement de petites pièces dans les usines d'électronique, leurs joints et leurs connexions de base nécessitent nos cadres de connexion haute rigidité et haute précision pour garantir une précision de positionnement répétée et un fonctionnement stable sans risque de désassemblage.

(2) Robots logistiques autonomes/AMR :

Ces robots mobiles sont souvent équipés de bras robotisés de levage ou de préhension. Le châssis de liaison doit être à la fois léger et suffisamment robuste pour garantir l'absence de vibrations ou de déformation du bras lors des mouvements ou de la manutention de marchandises, ce qui nuirait à la précision des opérations de prise et de dépose.

(3) Robots chirurgicaux assistant les médecins :

Cela exige une précision et une fiabilité maximales. Le cadre de connexion se trouve dans le bras chirurgical et doit garantir la transmission précise des mouvements les plus infimes du médecin à l'extrémité de l' instrument chirurgical . La moindre déformation ou le moindre jeu pouvant engendrer des risques, les exigences relatives aux matériaux et au processus d'usinage CNC sont extrêmement strictes.

L'amélioration des performances favorise l'optimisation continue de la précision du traitement

L'élargissement du champ d'application des robots et l'amélioration constante des performances requises ont imposé des exigences quasi-exceptionnelles aux systèmes de connexion. Les retours clients sont sans équivoque : une précision insuffisante ? Non ! Une résistance insuffisante ? Pire encore ! C'est pourquoi nous devons sans cesse améliorer la précision de traitement .

Chaque surface de contact, trou et filetage du châssis verra ses défauts de fabrication accentués, ce qui affectera les performances globales du robot. Un effort considérable a été consacré à l'optimisation des technologies de fabrication et au renforcement des normes d'inspection afin de garantir que chaque connecteur fabriqué s'ajuste parfaitement, soit robuste et fiable, et constitue une base solide pour l'amélioration des performances globales du robot.

Bien que de petite taille, le châssis de connexion principal est la pierre angulaire qui garantit la flexibilité, la précision, la stabilité et la fiabilité du robot. De l'automatisation industrielle à l'innovation médicale, ses performances influent directement sur le résultat final. Chez JS, nous en sommes pleinement conscients et nous perfectionnons sans cesse nos processus afin de fournir des solutions de connexion plus précises et plus performantes. Vous souhaitez faire passer votre robot à la vitesse supérieure ? Contactez-nous et construisons ensemble une structure plus robuste !

Témoignage de réussite : Conception de pièces de connexion « plus robustes et plus légères » pour les principaux partenaires de la robotique industrielle

Aujourd'hui, j'aimerais vous présenter un projet concret dont nous sommes fiers, et vous montrer comment l'usinage de haute précision du châssis de connexion principal contribue directement à la réussite de nos clients.

Contexte du projet : L’un des principaux fabricants mondiaux de robots industriels nous a contactés et fabrique actuellement une nouvelle génération de bras robotiques haute vitesse et haute précision.

Le principal défi réside dans le cadre de connexion central du bras robotisé : il doit minimiser le poids tout en offrant une résistance ultra-élevée (supporter des charges et des chocs gigantesques), et sa structure est extrêmement complexe avec toutes sortes de trous de haute précision et des interfaces d’assemblage strictes, et les exigences de tolérance sont extrêmement rigoureuses.

La solution de JS : fabrication de précision et réactivité agile

- Choix des matériaux : Nous avons opté sans hésitation pour un alliage d’aluminium haute résistance de qualité aéronautique. Cela revient à choisir un alliage léger haut de gamme pour la structure, trouvant ainsi un juste équilibre entre les exigences de robustesse et de légèreté.

- Usinage de précision : Le point fort de cet équipement est son centre d’usinage CNC à cinq axes. Il permet de réaliser simultanément et avec précision l’usinage de trous durs et la rectification fine de surfaces complexes sur le châssis (garantissant ainsi un assemblage et une répartition des contraintes optimaux), avec la précision d’un opérateur expert.

- Rapidité et agilité : les itérations de conception du client sont rapides ? Aucun problème ! Nous avons mis en place un système de devis en ligne intelligent capable de réagir rapidement aux changements de conception, d’adapter avec flexibilité les technologies de traitement et la planification, et de réduire considérablement le temps de communication et de préparation.

- Loi d'airain de la qualité : la qualité est essentielle. Nous appliquons une procédure d'inspection complète extrêmement rigoureuse et utilisons des machines de mesure tridimensionnelles de précision ainsi que d'autres équipements pour garantir une stabilité dimensionnelle strictement contrôlée de ±0,02 mm pour tous les trous de clavette et les surfaces d'assemblage, une exigence bien plus stricte que les normes industrielles habituelles.

Comparaison des performances de traitement des trames de connexion

| Indicateurs clés de performance | niveau de réussite JS | niveau moyen international de l'industrie | avantages relatifs de JS |

| Tolérance dimensionnelle des composants principaux | ±0,02 mm | ±0,05 mm - ±0,08 mm | La précision est 2,5 à 4 fois supérieure. |

| Cycle de fabrication des composants structurels complexes | ≤ 15 jours ouvrables | 25 à 35 jours ouvrables | L'efficacité a augmenté de plus de 40 %. |

| Taux d'utilisation des matériaux (matériaux à haute valeur ajoutée tels que l'aluminium aéronautique) | ≥ 88 % | 70 % - 80 % | Réduire les déchets de 10 % à 25 %. |

| taux de réussite au premier article | ≥ 98 % | 85 % - 92 % | Le risque d'ouverture du moule/de première pièce est considérablement réduit. |

| Le taux de retard des clients en matière de R&D est imputable aux fournisseurs. | <2% (statistiques sur les retours clients) | 8 % - 15 % | Une meilleure assurance quant à l'avancement du projet. |

Source des données : Rapport mondial sur la robotique de l’IFR 2023 – Tendances de la fabrication. Observatoire européen des technologies industrielles – Livre blanc sur la fabrication avancée, 2024.

Résultats visibles : la satisfaction de nos clients est notre plus belle récompense.

- Gain d'efficacité considérable : grâce à notre réactivité et à la stabilité de nos processus, le cycle de livraison global des pièces a été réduit de 25 % et l'efficacité globale d'assemblage des machines du client a été significativement améliorée.

- Amélioration significative des performances : le cadre de connexion final livré a permis de réduire le poids de 10 %. Ces 10 % sont loin d’être négligeables : ils se traduisent directement par une vitesse de déplacement accrue, une flexibilité améliorée et une consommation d’énergie réduite du bras robotisé. Les clients sont unanimes : cette amélioration est très appréciée.

- Confiance durable : nos clients apprécient particulièrement la constance de la qualité de nos processus et notre capacité à résoudre rapidement les problèmes. Cette collaboration fructueuse a directement mené à la signature d’un accord de coopération stratégique à long terme entre les deux parties, et nous continuerons à leur apporter un soutien essentiel à l’innovation.

Ce cas démontre qu'un châssis de connexion central de haute précision et de haute performance est essentiel pour exploiter pleinement le potentiel des robots. Chez JS, nous sommes spécialisés dans l'usinage de précision et nous utilisons des technologies de pointe et des services agiles pour aider nos clients à repousser leurs limites. Si votre projet robotique doit relever les défis de la légèreté, de la haute précision et des délais de livraison rapides, contactez JS : nous mettrons à votre service nos solides capacités de production pour accompagner votre innovation.

Raisons du choix d'une entreprise JS

Je sais ce qui importe le plus à chacun : la tranquillité d’esprit, la fiabilité et la confiance. Pourquoi de plus en plus de partenaires choisissent-ils de collaborer avec nous ? Voici quelques avantages concrets :

- Devis rapide, processus simplifié, le temps c'est de l'argent : fini les demandes répétées et les échanges interminables ! Notre plateforme de devis en ligne tout-en-un vous permet de télécharger vos plans ou exigences. Le système combine en temps réel les données relatives aux matériaux et aux procédés pour générer rapidement des devis et des plans d'usinage CNC transparents. Supprimez les intermédiaires fastidieux, réduisez considérablement les délais d'approvisionnement et de communication, et concentrez-vous sur votre cœur de métier : la recherche et le développement.

- Accompagnement technique et résolution collaborative des problèmes : de l’analyse de vos plans à la livraison finale des pièces, notre équipe d’ingénieurs vous accompagne tout au long du processus d’usinage CNC en ligne. En cas de structures complexes ou de difficultés de traitement, n’hésitez pas à nous contacter. Forts de notre expérience, nous vous aidons à optimiser la conception et à choisir le procédé le plus adapté, à réduire efficacement les risques et les difficultés de développement et à assurer le bon déroulement de votre projet.

- Stabilité et fiabilité garanties : notre expérience est notre atout. Spécialisés dans la fabrication de composants essentiels pour robots, nous avons mené à bien plus de 500 projets. Nous maîtrisons parfaitement les exigences strictes de précision, de robustesse et de fiabilité de ces pièces. Notre processus de fabrication éprouvé, nos contrôles qualité rigoureux et notre service client attentif assurent une livraison fiable et stable, gage du bon fonctionnement de votre robot.

Appel à l'action : Contactez-nous dès maintenant pour obtenir un devis personnalisé pour les pièces détachées essentielles de votre robot.

Après avoir évoqué le rôle clé du cadre de connexion central et notre expérience pratique, je crois que ce qui vous importe le plus est : comment faire progresser votre projet rapidement et de manière fiable ?

Il est temps d'agir ! Laissez-nous lever les obstacles pour vous :

Vous vous inquiétez encore du coût et de la livraison des pièces ?

Contactez-nous dès maintenant ! Qu’il s’agisse d’une ébauche ou d’un plan finalisé, notre équipe d’ingénieurs se tient à votre disposition pour une consultation technique gratuite. Parlez-nous de vos besoins : nous trouverons ensemble la solution idéale et pourrons même réaliser gratuitement un prototype afin que vous puissiez le constater par vous-même et mieux appréhender le projet.

Vous souhaitez connaître immédiatement le prix approximatif et la faisabilité de l'usinage CNC ?

N'attendez plus ! Accédez directement à notre plateforme intelligente en ligne. Téléchargez votre fichier de conception (STEP, IGES et autres formats courants sont pris en charge) ; le système combine données en temps réel et bibliothèques de processus pour vous fournir un devis clair et précis en quelques minutes. Fini les échanges interminables d'e-mails et d'appels : vous constaterez immédiatement l'efficacité du système.

Inquiet des problèmes techniques lors du traitement ou de l'assemblage ultérieurs ?

Soyez assuré que notre assistance technique est à votre disposition dès que vous cliquez sur « Demander un devis ». Qu’il s’agisse de suggestions d’optimisation des processus ou de confirmations détaillées en production, notre équipe de professionnels vous accompagnera tout au long du processus afin de garantir la bonne livraison de vos pièces.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com