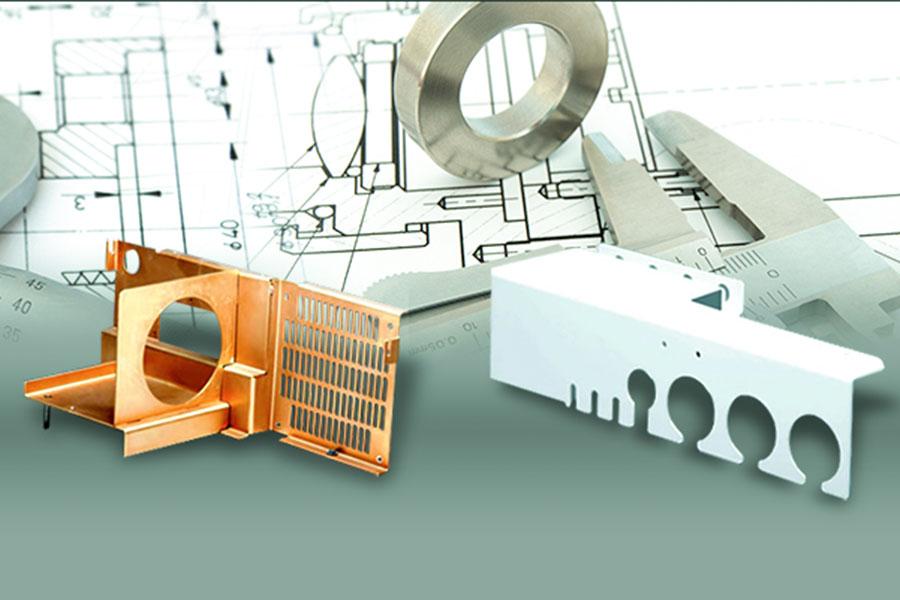

La fabrication de tôles est la technologie de fabrication de base qui convertit les feuilles de métal en composants fonctionnels par coupe, feuilleflexion des métauxet assemblage. Le choix des matériaux détermine directement les scénarios de performance, de coût et d'application du produit.

La tôle galvanisée, la tôle en aluminium et l'acier inoxydable sont les trois substrats principaux. Couche de zinc de surface en tôle galvanisée largement utilisée dans les industries de l'appareil domestique et de l'automobile grâce à son anti-rustère, à sa force et à son économie efficaces. AluminiumtôleA les avantages de la légèreté, de la résistance à la corrosion et de la conductivité thermique élevée et est devenu le radiateur préféré des produits aérospatiaux et électroniques. D'un autre côté, l'acier inoxydable est dominant dans les équipements chimiques et les dispositifs médicaux en raison de sa température élevée et de sa résistance à la corrosion.

De plus, des matériaux spéciaux tels que les alliages de cuivre et de titane offrent différentes propriétés pour des besoins spécifiques, tels que la conductivité, la résistance ou la biocompatibilité. Sélection raisonnable et appariement deprocessus de flexionLes paramètres sont des conditions préalables clés pour assurer la fonction et l'économie des pièces en tôle.

Qu'est-ce que la fabrication de tôles?

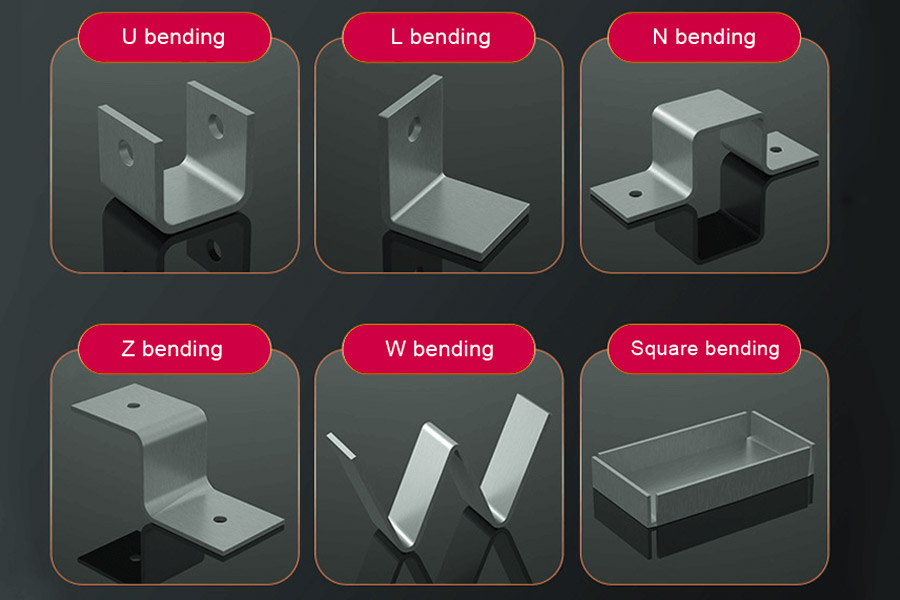

Dans la fabrication de tôles, leprocessus de coupeDétermine la forme initiale du matériau et la tôle de pliage est une étape clé pour donner à un composant une structure tridimensionnelle, nécessitant un contrôle précis de l'angle et du rayon pour éviter la déformation ou la concentration de contrainte.Le processus d'assemblage ultérieur peut impliquer un rivetage, des connexions de boulons ou du soudage pour assurer la fonctionnalité et la stabilité de l'assemblage.

Ce processus équilibre l'efficacité de la production de masse avec la flexibilité de la personnalisation des petits lots, ce qui le rend particulièrement adapté aux scénarios d'application qui nécessitent une itération rapide ou une géométrie complexe.En optimisant la conception de moisissures, en appliquant des équipements d'automatisation et en effectuant des inspections de qualité stricte, le traitement des tôles peut équilibrer la précision et le coût, et devenir l'une des technologies fondamentales indispensables dans la fabrication moderne.

Quels matériaux sont couramment utilisés dans la fabrication de tôles?

1. tôle galvanisée

Couche galvanisée de surface, excellente capacité de prévention de la rouille, performances à coût élevé.Il est largement utilisé dans des environnements résistants à la corrosion comme le réfrigérateur, les climatiseurs, les clôtures de construction, le châssis de toit et de voiture.

2. tôle en aluminium

Connu pour être léger, fort, résistant à la corrosion, une bonne conductivité électrique et thermique, il s'agit du matériau incontournable de l'aérospatiale (composants du corps), de l'électronique (dissipateurs de chaleur, des plaques arrière téléphoniques) et de l'automobile léger (moyeux de roue, piles).

3. tôle en acier inaccessible

L'alliage de chrome a les caractéristiques de résistance à une température élevée, à l'acide et à la corrosion alcaline. Il est couramment utilisé dans l'équipement chimique,dispositifs médicaux, Ustensiles de cuisine et ingénierie de décoration haut de gamme.

4. tôle d'alliage de cachet

Conductivité exceptionnelle, conductivité thermique et propriétés antibactériennes, principalement utilisées dans les contacteurs électriques, les tuyaux de réfrigération, la décoration et l'équipement sanitaire haut de gamme.

5.

Haute résistance, rapport de poids, résistance à la corrosion, bonne biocompatibilité, adapté à l'aérospatiale, équipements sportifs haut de gamme, implants médicaux et autres environnements durs.

Quels sont les avantages et les inconvénients du métal en acier galvanisé?

Forces:

1. Performance de prévention de la rouille excellente

Revêtement de zincà la surface de l'acier galvanisémétalPeut isoler efficacement l'oxygène et l'humidité, étendant considérablement la durée de vie du métal (généralement jusqu'à 15-30 ans), en particulier pour les environnements humides ou corrosifs (tels que les toits de construction, les composants automobiles, etc.).

2. Formabilité et transformation

Lorsque vous utilisez une technologie d'usinage à froid, comme la flexion en tôle, l'acier galvanisémétala une ductilité élevée et est facile à traiter en forme complexe.Dans le même temps, la couche de zinc n'est pas facile à décoller et maintient la surface protégée.

3. Économie et pratique

Acier galvanisémétala des coûts inférieurs et une maintenance inférieure à celle des matériaux haut de gamme tels que l'acier inoxydable, ce qui le rend adapté aux applications industrielles à grande échelle telles que les boîtiers d'appareils domestiques et les structures d'étagère.

4. protection et recyclage environnementaux

Le métal en acier galvanisé peut être recyclé plusieurs fois pour répondre aux besoins du développement durable. Pendant le processus de recyclage, la feuille galvanisée peut être réutilisée pour réduire les déchets de ressources.

Faiblesses:

1. coût initial élevé

Le processus de galvanisation augmente le coût de production des plaques d'acier et peut être moins rentable s'il est utilisé uniquement pendant une courte période.

2.DEAL avec les restrictions

Pendant la flexion de la tôle, si le rayon de flexion est trop petit ou mal fonctionné, la couche galvanisée peut se fissurer ou tomber.Il est nécessaire de normaliser les paramètres de processus (par exemple, évitez les angles nets).Pendantsoudage, la couche de zinc s'évapore due à la chaleur et au gaz toxique est produite, donc les mesures de protection doivent être prises pour affecter la qualité des soudures.

3. Risque d'usure de couche de zinc

Le frottement à long terme ou les rayures peuvent entraîner une perte partielle de revêtement en zinc, une perte d'effet antiseptique, une protection doit être ajoutée dans les zones vulnérables.

4. Coûts de maintenance à long terme

Bien que le coût initial soit faible, il est nécessaire d'inspecter régulièrement l'usure de la couche de zinc et d'appliquer ou de remplacer la couche de zinc si nécessaire.Les coûts de maintenance à long terme sont élevés.

5. LIENSIONNEMENTS

Les gaz ou les scories en zinc peuvent être produits pendant la galvanisation.Un traitement inapproprié entraînera une pollution de l'environnement et le processus de production doit être strictement contrôlé.

Comment empêcher la fissuration dans la flexion en métal en acier en aluminium?

Les principales causes de flexion et de fissuration de la tôle d'aluminium sont une ductilité du matériau insuffisante, une concentration de contrainte ou des paramètres de processus.Les précautions doivent être prises à partir de trois aspects du prétraitement des matériaux, de l'optimisation et du retraitement des paramètres de flexion, comme suit:

| Type de mesure | Méthodes spécifiques | Raisonnement | Scénarios applicables |

| Prétraitement matériel | Recuit (O-State) | Améliorez la ductilité du matériau et réduisez le risque de fracture fragile. | Alliage d'aluminium à haute résistance (par exemple 7075). |

| Conception de moisissure | Écart de moisissure> 15% d'épaisseur de plaque | Réduisez la déformation de compression et évitez la concentration de stress locale. | Plaques minces (moins de 2 mm d'épaisseur). |

| Paramètres de flexion | Rayon de pliage ≥ Épaisseur de plaque * 2 | Évitez les fissures causées par de petits rayons. | Processus de flexion conventionnel. |

| Contrôle des processus | Fence segmentaire (≤ 90 ° à chaque fois) | Disperser le stress de déformation et empêcher la déformation cumulée. | Forme d'angles complexes. |

| Traitement de surface | Pulvérisation du lubrifiant (comme l'eau savonneuse) | Réduire le coefficient de frottement, minimiser les microfissures de surface. | Fence de moisissure à haute précision. |

| Technologie post-traitement | Recuit pour soulager le stress (1 heure à 150 ° C) | Éliminez la contrainte de flexion résiduelle et stabilisez la structure des matériaux. | Haute résistance ou flexion des planches. |

- L'équilibre entre la capacité de déformation plastique et la précision de la précision est la contradiction centrale du processus de flexion dealuminiumtôle.

- Risque de rupture: plaque en aluminium dur (état H)> semi-dure (H32)> État de recuit (état O).

- Solution recommandée: recuit plaque en aluminium + flexion segmentée + assistance lubrifiante pour réduire le taux de fissuration à <5%.

Démonstration technique de la société JS

Case: Nouveau génie du support de pile de batterie de véhicules énergétiques.

Défi: flexion multidirectionnelle complexe de l'aluminium série (épaisseur 1,5 mm) nécessitant une résistance à la traction ≥150 MPa.

Schéma JS:

- Optimisation des propriétés des matériaux par recuit et vieillissement.

- Die asymétrique personnalisée pour atteindre R = flexion de précision de 3 mm.

- Adopter unpliage segmentéprocessus (présédé fin à 90 ° avant la flexion finale).

- Résultats: Le rendement est passé de 72% à 96% et le cycle de production a été réduit de 40%.

Comment contrôler la précision du métal métallique dans la découpe laser?

Optimisation de l'équipement et de la technologie

1. Système de coupe laser haute précision

Adoptant des dirigeants internationauxcoupure laserÉquipement (tel que le laser en fibre IPG) avec un système de mise au point dynamique et une fonction de focalisation automatique pour assurer des bords de coupe lisses et sans poils avec des tolérances de ± 0,005 mm (la norme de précision conventionnelle de JS Company).Prise en charge du contrôle de liaison pour répondre à la forme complexe et aux besoins de traitement des plaques irrégulières.

2. Assistance logicielle indigeante

- Les systèmes intégrés CAD / CAM sont utilisés pour optimiser le chemin de coupe et réduire l'effet de la déformation thermique.

- JS Company a souligné que son équipe d'ingénierie utilise un logiciel spécialisé pour analyser la distribution des contraintes des plaques d'acier et ajuster à l'avance les paramètres de coupe pour compenser la déformation.

Contrôle précis des paramètres de processus

1.Cattrangeur la puissance et la vitesse du laser

- Réglage dynamique de la puissance laser, de la vitesse de coupe et de la pression des gaz auxiliaire (par exemple l'oxygène, l'azote, etc.), l'équilibre entre l'efficacité de coupe et la qualité transversale, selon le matériau (par exemple en acier inoxydable, en aluminium, cuivre, etc.) et épaisseur de feuille.

- L'étude de cas JS montre que l'erreur de cohérence de la production par lots peut être contrôlée dans la plage de 0,002 mm en établissant une base de données de paramètres de processus pour différents matériaux.

2. Alignement de temps réduit des positions focales

Un capteur automatique d'un autofocus est utilisé pour surveiller et ajuster la position de mise au point en temps réel pour s'assurer que la distance entre la tête de coupe et la plaque est constante et éviter les fluctuations de précision causées par la déviation de mise au point.

Caractéristiques matérielles et prétraitement

1.Laflarité de l'assiette est garantie

JS Company adopte une plate-forme d'adsorption de vide pour fixer la tôle, avec une haute précisionéquipement roulantPour le prétraitement, éliminer la déformation ondulée de la tôle, garantissant que la surface de la coupe est inférieure à 0,02 mm / m² de l'erreur de planéité.

2. Nettoyage de la surface et contrôle de la couche d'oxyde

Le nettoyage à ultrasons est utilisé pour éliminer les taches d'huile et les impuretés avant de couper pour empêcher l'adhésion des scories d'affecter la précision. Pour les matériaux à haute réflectivité, comme les alliages d'aluminium, un revêtement spécial est utilisé pour réduire la réflectivité.

Mécanisme d'inspection et de rétroaction de la qualité

1. système de détection en ligne

Capteur de déplacement laser intégré et caméra CCD, surveillance en temps réel de la qualité de pointe, élimination automatique des produits défectueux, optimisation du processus proposée.

Le processus de contrôle de la qualité de la société JS

- Des échantillons du scanner de contour 3D sont fournis pour comparer les valeurs d'écart entre le modèle de conception et les pièces de coupe réelles, et une analyse de précision détaillée est publiée (par exemple, un composant aéronautique aéronautique L'erreur de planéité de seulement 0,003 mm dans le cas d'un client).

- Établir un système d'inspection de qualité à trois niveaux pour la répétition des commandes, y compris la première inspection, l'inspection des processus et l'inspection des produits finis pour assurer la cohérence des lots.

Contrôle du développement environnemental et durable

L'influence de la température ambiante et des changements d'humidité sur la stabilité de la taille des matériaux est réduite par des ateliers constants de température et d'humidité (température ± 2 ° C, humidité 40 à 60% RH).

Mon entreprise vous rappelle que ses processus de fabrication verte, tels que le système de recyclage des déchets, non seulement réduisent la consommation d'énergie, mais aussi indirectementprécision de traitementEn réduisant les déchets de matériaux (le taux d'utilisation des matériaux augmente à plus de 92%).

L'acier au carbone et le métal en acier en aluminium peuvent-ils être directement soudés?

Dans la fabrication de tôles, le soudage direct des plaques en acier inoxydable et en aluminium est confrontée à de grands défis, principalement en raison de leurs différentes propriétés physiques et chimiques:

Difficultés avec le soudage direct

1 et 1Formation composés intermétalliques

Lorsque l'acier inoxydable (par exemple 304, 316) entre en contact avec l'aluminium (par exemple 1060, 5052) à des températures élevées, le fer réagit avec l'aluminium pour former des composés intermétalliques cassants, conduisant à une résistance à la soudure plus faible et même à la fissuration.

2Différences dans les coefficients de dilatation thermique

Le coefficient de dilatation thermique de l'aluminium (environ 23 × 10-6 ° C) est 1,4 fois celui de l'acier inoxydable (environ 17 × 10-6 ° C) et est sujet à la déformation ou à la fissuration pendant le soudage en raison de la contrainte thermique.

3 et 3Différences dans le point de fusion et la conductivité thermique

Le point de fusion de l'aluminium (660 ° C) est bien inférieur à celui deacier inoxydable(1375-1530 ° C), et l'aluminium a une conductivité thermique trois fois celle de l'acier, ce qui entraîne une perte de chaleur rapide pendant le soudage et rend difficile le maintien de la stabilité du pool de fusion.

Processus et limitations réalisables

1 et 1Soudage à l'arc traditionnel (par exemple TIG / MIG)

- Faisabilité: un fil de soudage spécial (par exemple ER4043 AL SI) est nécessaire et des gaz protecteurs (argon + hélium mixte de gaz) sont ajoutés, mais la résistance à la soudure est relativement faible (seulement 50 à 70% du métal de base).

- CONTRAINTES: La porosité et l'inclusion des scories sont facilement générées, et les composés intermétalliques peuvent se développer pendant une utilisation à long terme, conduisant à une défaillance.

2Brazage ou soudage de diffusion

- Brazage: les matériaux de brasage à basse température (par exemple les séries Al-Si) sont utilisés pour combler les lacunes par l'action capillaire, en évitant la fusion directe du substrat, mais la résistance aux articles est limitée (généralement <150 MPa).

- Soudage de diffusion: il nécessite un environnement de gaz sous vide ou inerte pour connecter les atomes horizontalement à haute température et pression.

3 et 3Recommandations pour des solutions alternatives

Si une connexion à haute intensité est requise, les méthodes suivantes sont recommandées:

- Connexion mécanique: Utilisez le rivetage, la connexion du boulon ou la structure de la boucle pour éviter les problèmes dans les zones chauffées, adaptées aux cartons d'équipement automobile et électronique.

- Adhésif + Composite mécanique: combinez l'adhésif en résine époxy avec soudage par tache pour équilibrer l'étanchéité et la résistance.

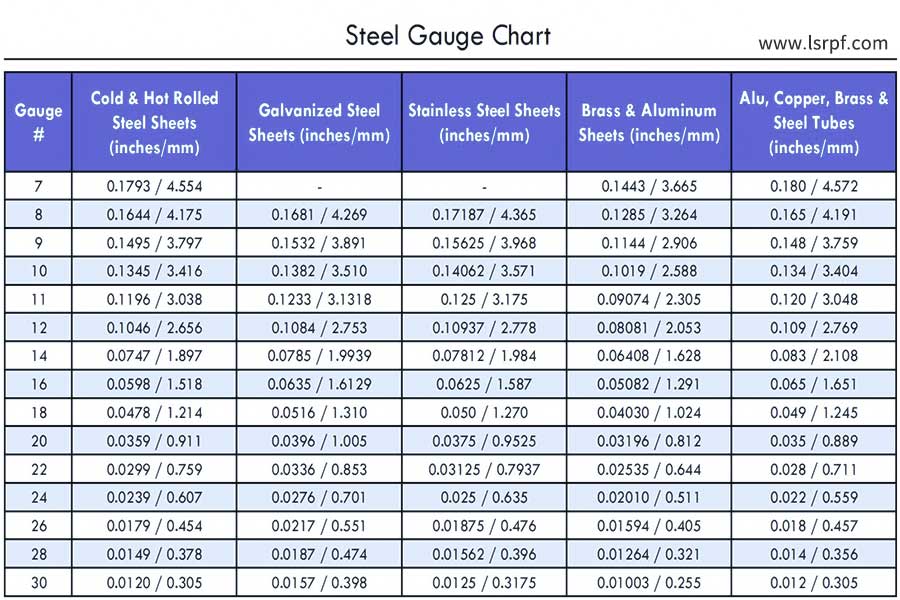

Comment sélectionner l'épaisseur de la tôle basée sur le graphique de la jauge en tôle?

1 et 1Clarifier les scénarios d'application et les exigences fonctionnelles

Déterminez la plage d'épaisseur de tôle requise en fonction de la chargeexigences de roulement, Environnement d'utilisation et méthode d'assemblage du membre.Par exemple:

- Composants légers (cas électronique): La préférence doit être donnée aux plaques minces (jauges correspondantes 20-24, épaisseur 0,5-0,8 mm).

- Support structurel (attelle mécanique): Des plaques d'épaisseur moyennes (spécifications 10-14, épaisseur 1,0-1,6 mm) sont nécessaires.

2Faire correspondre le type de matériau et la plage d'épaisseur

L'épaisseur de différents matériaux varie considérablement et les propriétés mécaniques doivent être sélectionnées:

| Type de matériau | Plage d'épaisseur commune (mm) | Numéro de jauge correspondant | Scénarios applicables |

| Acier inoxydable | 0,5-2,5 | 20-10 | Dispositifs médicaux, conteneurs chimiques. |

| Assiette en aluminium | 0,4-1,5 | 22-14 | Radiateur électronique, légers automobiles. |

| Carbone | 0,8-3,0 | 18-8 | Radiateur électronique, légers automobiles. |

3 et 3Épaisseur de vérification de compatibilité du processus de référence

Pour garantir que l'épaisseur correspond aux paramètres de processus pour les limites du processus de traitement:

| Type de processus | Principe d'adaptation d'épaisseur |

Exemple de paramètres de processus

|

| Processus de flexion | Rayon de flexion minimum ≥ Thickness * 2. | La jauge en tôle en aluminium 18 (1,0 mm) nécessite R ≥2,0 mm. |

| Coupure laser | Les plaques minces (≤ jauge 24) étaient très précises (± 0,05 mm). | Vitesse de coupe 10 m / min, puissance 2 000 W. |

| Processus de soudage | Préchauffer si l'épaisseur est supérieure à 1,5 mm (par exemple en acier inoxydable). | Température de préchauffage à 150-200 ℃. |

4Comparez les normes de tolérance avec les soldes de coût

Sélectionnez les spécifications optimales optimales conformément aux normes de l'industrie (ISO 2768) et aux exigences de coût:

| Classe de tolérance | Plage de tolérance d'épaisseur (mm) | Impact sur les coûts |

| Grade de précision (F) | ± 0,05 | Convient aux instruments de haute précision à haut coût. |

| Niveau ordinaire (M) | ± 0,1 | Scénario industriel général, meilleur rapport qualité-prix. |

En utilisant legraphique de jauge en tôlerie, peut localiser rapidement les spécifications du matériau, optimiser le rayon de flexion, la puissance du laser et d'autres paramètres technologiques, la force d'équilibre, le coût et la faisabilité du traitement.Par exemple:

- Tôle (jauges 20-24): faible coût mais résistance limitée, adaptée aux pièces décoratives.

- Plaque moyenne (jauge 12-18): forte universalité, couvrant 80% des scènes industrielles.

- Assiette lourde (jauge ≤10): coût élevé pour l'équipement lourd mais la capacité de roulement exceptionnelle.

Comment JS peut-il aider les fabricants de tôles pour sélectionner rapidement les matériaux?

Base de données de matériel intelligent et système de sélection de matériel en ligne

1.Multi Format Compatible Téléchargement: Prend en charge le téléchargement direct de fichiers standard industriels tels que Step, IgE, STL, etc.Le système peut correspondre automatiquement aux paramètres du matériau et raccourcir le cycle de sélection des matériaux.

2. Bibliothèque de satection Retriel en temps réel: Construit sur une base de données de plus de 50 métaux, composites et plaques spéciales, classées et filtrées en fonction des scénarios d'application pour améliorer l'efficacité.

3. Fonction de recommandation paramétrée:Saisirparties de tôlerieLes paramètres de conception, l'algorithme d'intelligence artificielle recommandent des matériaux et des combinaisons de processus appropriés.

L'équipe de génie senior fournit un soutien technique complet tout au long du processus

1. Plus de 20 ans d'expérience de l'industrie Approbation: l'équipe connaît les difficultés de traitement des tôles, peut fournir des solutions de matériaux personnalisées pour des projets complexes.

2.Analyse ordinaire des propriétés des matériaux: La formabilité, la résistance à la fatigue et la rentabilité des différents matériaux sont vérifiées par simulation CAE pour réduire le coût des essais et des erreurs.

3. Mécanisme de réponse RAPID: consultation sur la sélection des matériaux, rétroaction en temps opportun et émission de livres blancs techniques sur des situations complexes dans les 48 heures.

Certification des matériaux standardisés et système de livraison rapide

1.Pre Qualification des matériaux: Tous les documents entrants ont été certifiés par ISO, ASTM et d'autres normes internationales, raccourcissant le cycle de vérification des clients.

2.Intégration de la chaîne d'approvisionnement globale: établissez une coopération directe de l'alimentation avec les fournisseurs de feuilles de haut niveau pour un chiffre d'affaires régulier de matériaux ≤ 24 heures.

3. Channel de borne pour les commandes d'urgence: les exigences spéciales des matériaux déclenchent le système d'allocation global, promettez de démarrer le processus d'achat d'urgence dans les 72 heures.

Stratégies de sélection des matériaux pour le développement durable

1. PROFIORITINE VERT: Créez une base de données d'empreinte carbone et hiérarchisez les matériaux verts tels que l'aluminium recyclé et l'acier à faible teneur en carbone conformément aux ROH de l'UE et à d'autres directives environnementales.

2. Optimisation de l'utilisation de la matériation: par la simulation duCoupe laser 3DChemin, le gaspillage de matière angulaire est réduit et le taux d'utilisation complet des matériaux est augmenté à plus de 92%.

Résumé

Dans la fabrication de tôles, le choix des matériaux et de la technologie de traitement affecte directement les performances et la durée de vie du produit final.La feuille d'acier galvanisée, par exemple, est devenue l'un des matériaux les plus utilisés en raison de ses avantages de prévention de la rouille, d'économie et de facilité de transformation, en particulier dans les composants structurels qui nécessitent une résistance à la corrosion.

Cependant, dansflexionProcessus en tôle, une attention particulière doit être accordée à la protection de la couche de zinc, pour éviter une flexion excessive ou un traitement incorrectdommages causés par le revêtement, affaiblissant ainsi la durabilité du matériau.Avec le développement de la technologie, la fabrication moderne des tôles se développe dans le sens d'une haute précision, légère et durable, tout en prenant en compte les propriétés des matériaux et l'efficacité du traitement, tout en rencontrant des défis environnementaux.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1. est-il en acier inoxydable facile à travailler?

Traitement en tôle en acier inoxydable En raison de son travail de durcissement évident, du taux de rebond élevé, il y a des difficultés.La technologie d'estampage de coupe laser peut résoudre efficacement les problèmes de dureté.

2.Comment assurer la cohérence de flexion des parties irrégulières?

Programmation de contrôle numérique + Moules de haute précision + fixations de positionnement pour optimiser les paramètres et assurer une flexion cohérente des pièces irrégulières.

3. Le zinc tombera-t-il lorsque la feuille d'acier galvanisée est pliée?

Pendant le processus de flexion, la couche de zinc peut tomber en partie, mais le risque de fissuration de la couche de zinc peut être considérablement réduit en choisissant le type approprié de galvanisation, de contrôle du rayon de flexion et du processus de lubrification.

4. Les tôles doivent considérer la malléabilité des matériaux?

Il est nécessaire de prendre en compte que la plaque avec une mauvaise ductilité est sujette à la fissuration, et les paramètres de processus appropriés doivent être sélectionnés en fonction des caractéristiques des matériaux pour réduire le risque de fissuration.