Un engrenage fonctionnant jour et nuit dans les machines minières, encaissant des chocs et une usure considérables. Un autre, une pièce de précision utilisée pour remplacer des articulations endommagées dans le corps humain, doit fonctionner sans problème et sans provoquer d'effets secondaires toxiques.

Ces deux applications, en apparence si différentes, ont une question fondamentale en commun : comment choisir un plastique technique à la fois résistant, durable et abordable ?

Choisir le bon matériau est rentable, mais un mauvais choix entraîne des frais de maintenance fréquents. La polyvalence des procédés de moulage par injection plastique représente également un défi pour la plupart des ingénieurs.

La lecture de ce guide vous permettra de mieux comprendre la logique du choix entre le plastique à ultra-haut poids moléculaire (UHM) et le nylon en termes de coût, de performance et de processus, afin de sélectionner les matériaux de manière plus précise et plus rentable.

Résumé des réponses clés

| Dimensions de comparaison | Polyéthylène à ultra-haut poids moléculaire | Nylon |

| Famille de matériaux | Thermoplastique (famille du polyéthylène) | Thermoplastiques (famille des polyamides) |

| Caractéristiques principales | Résistance à l'usure extrêmement élevée, coefficient de frottement extrêmement faible, forte résistance aux chocs, résistance chimique. | Haute résistance mécanique, excellente ténacité et résistance à l'usure, et bonne résistance à la chaleur. |

| Principales faiblesses | Point de fusion bas, résistance thermique moyenne. | Forte hygroscopicité, stabilité dimensionnelle affectée par l'humidité. |

| Facteurs de coûts | Le coût élevé des matières premières, combiné à une durée de vie extrêmement longue, réduit considérablement les coûts globaux. | Bien que le coût des matières premières soit modéré, un séchage rigoureux est nécessaire avant la transformation, ce qui augmente les coûts de processus. |

| Applications typiques | Revêtements de mines, chaînes de convoyeurs, articulations artificielles, gilets pare-balles. | Engrenages, roulements, pièces automobiles, carters d'outils électriques. |

| Méthodes de traitement | Le pressage et le frittage, l'extrusion ; le moulage par injection sont extrêmement difficiles. | Moulage par injection, extrusion et soufflage (techniques très éprouvées et polyvalentes) |

Choisir le matériau le plus rentable ? JS Precision vous aide à prendre votre décision grâce à une analyse coûts-avantages.

Lorsque les ingénieurs en pièces automobiles peinent à choisir entre le nylon et le plastique à ultra-haut poids moléculaire pour les engrenages, JS Precision, forte de plus de 15 ans d'expérience dans les services de moulage par injection plastique sur mesure, a aidé plus de 300 entreprises à résoudre des problèmes similaires.

Nous avons réalisé plus de 5 000 commandes de moulage par injection plastique sur mesure, dont 60 % impliquaient une comparaison entre ces deux matériaux. Ces projets couvrent un large éventail de secteurs, allant de l’entreposage et de la logistique à l’automobile, en passant par les machines agroalimentaires.

Par exemple, une usine de moteurs automobiles utilisait du nylon pour les raccords de tuyauterie. Sous l'effet de la chaleur, ces raccords se déformaient en seulement six mois, entraînant des frais de maintenance mensuels de 3 000 $.

Nous avons rationalisé le processus de moulage par injection plastique et incorporé des bagues en UHMW-PE (plastique à ultra-haut poids moléculaire) dans les raccords, augmentant ainsi la durée de vie du composant d'un an à trois ans et réduisant les coûts de maintenance de 40 %.

Ce guide s'appuie sur des expériences concrètes de projets, vérifiées à tous les niveaux, de l'estimation des coûts à l'optimisation des processus. Que vous vous intéressiez à l'investissement initial ou au retour sur investissement, ce guide est une référence incontournable.

JS Precision utilise des modèles de coûts éprouvés par l'industrie et développe des solutions de matériaux adaptées à vos besoins de fabrication sur mesure par moulage par injection plastique, vous évitant ainsi les pièges des solutions à bas coût. Appelez-nous dès aujourd'hui pour recevoir un rapport de calcul de coûts personnalisé et réduire vos dépenses de A à Z.

Démystification : Le nylon est-il un « plastique à ultra-haut poids moléculaire » ?

Beaucoup se demandent si le nylon est un plastique . Le nylon appartient à la famille des polyamides, une famille de plastiques techniques, mais il est totalement différent des plastiques à ultra-haut poids moléculaire. Il s'agit d'une confusion classique en matière de classification.

- Le terme « plastique à ultra-haut poids moléculaire » désigne spécifiquement les polymères, tels que le polyéthylène à ultra-haut poids moléculaire (UHMW-PE). avec des masses moléculaires de l'ordre du million. Il s'agit d'une description de performance, et non d'une famille chimique spécifique.

- Le nylon appartient à la famille des polyamides ; son poids moléculaire se situe généralement entre 20 000 et 50 000, loin d'atteindre le niveau des « ultra-hauts poids moléculaires ».

Ce sont deux plastiques haute performance très différents, avec des structures chimiques très différentes.

Rencontre avec deux « joueurs polyvalents » : un examen approfondi des types de matériaux

Nous en apprenons désormais davantage sur les familles de matériaux respectives que sont l'UHMP et le nylon. La connaissance de leurs performances différentes et de leurs applications respectives nous permettra de mieux les adapter à nos besoins.

La grande famille du nylon

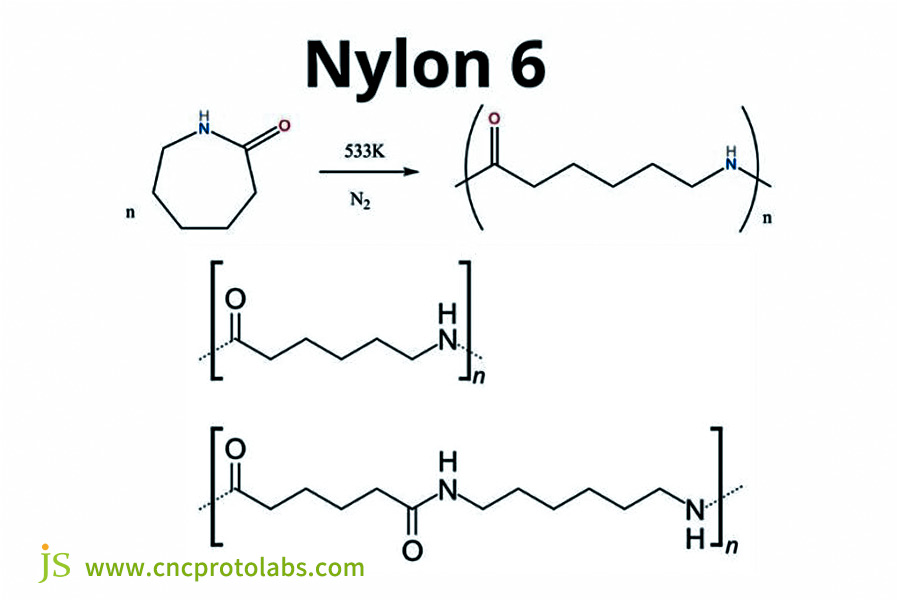

1. Nylon 6 : Contenant 6 atomes de carbone dans son monomère, il offre une grande ténacité et une grande fluidité lors de la transformation, couramment utilisé pour la fabrication d'engrenages et de roulements.

2. Nylon 66 : Composé de six atomes de carbone dans son monomère, il donne de l’hexaméthylènediamine et de l’acide adipique. Plus résistant et plus thermorésistant que le nylon 6, il est utilisé dans la fabrication de composants périphériques de moteurs automobiles.

3. Nylon 12 : Avec 12 atomes de carbone par monomère, il possède une faible hygroscopicité et une stabilité dimensionnelle exceptionnelle, et est largement utilisé dans les pièces de précision.

Le polyéthylène à ultra-haut poids moléculaire (UHMW-PE), le « roi des plastiques »

Le polyéthylène à ultra-haut poids moléculaire (UHMW-PE) est également connu comme le « roi des plastiques » en raison de son poids moléculaire extrêmement élevé (généralement supérieur à 1,5 million) et de ses chaînes moléculaires extrêmement longues, qui lui confèrent une résistance exceptionnelle à l'usure et aux chocs. Il existe principalement des versions standard, antistatique et ignifugée, chacune destinée à des applications spécifiques.

JS Precision propose des services de moulage par injection plastique en ligne, personnalisant divers composants selon les spécifications de différentes qualités de nylon et de plastiques à ultra-haut poids moléculaire afin d'exploiter pleinement le potentiel du matériau et de répondre à vos besoins de production.

Comparaison directe : les différences essentielles entre le polyéthylène à ultra-haut poids moléculaire et le nylon

Puisque nous avons maintenant un aperçu préliminaire des deux, établissons une comparaison directe basée sur des caractéristiques de performance significatives, illustrant simplement leurs points forts et leurs points faibles, et comment les différences influencent les utilisations pratiques.

| Indicateurs de performance | Polyéthylène à ultra-haut poids moléculaire | Nylon (PA) |

| Résistance à l'abrasion | En haut, 8 fois plus que l'acier au carbone et plus de 5 fois plus que le nylon. | Bon, mais nettement inférieur au polyéthylène UHMW. |

| Coefficient de frottement | Extrêmement faible (0,03-0,08), autolubrifiant, inférieur à la glace, convient à la lubrification sans huile. | Moyen (0,15-0,3), nécessite une lubrification. |

| hygroscopicité | Quasiment non absorbant (taux d'absorption d'eau < 0,01 %), dimensionnellement stable. | Très hygroscopique (taux d'absorption d'eau du nylon 6 d'environ 3,5 %), modifications dimensionnelles et de performance après absorption d'humidité. |

| Résistance à la chaleur | Mauvaise qualité, limite supérieure typique autour de 80°C, ramollit facilement au-dessus de 100°C. | Bonne température de fonctionnement à long terme de 80 à 120 °C, le nylon renforcé peut supporter jusqu'à 150 °C. |

| Résistance et rigidité mécaniques | Faible ( résistance à la traction d'environ 20-30 MPa), bonne ténacité. | Haute résistance à la traction (environ 60-90 MPa), notamment pour le nylon renforcé, la rigidité peut être augmentée de plus de 50 %. |

JS Precision peut sélectionner le matériau approprié en fonction de vos exigences de performance et vous fournir des devis précis pour le moulage par injection plastique, afin que vous compreniez la différence de performance et les implications financières, et que vous puissiez passer votre commande en toute confiance.

La vérité sur la valeur : une analyse approfondie des différences de coûts

Les performances déterminent l'application, et le coût est un facteur important dans le choix des produits. La plupart des gens ne s'intéressent qu'au prix d'achat initial et non au coût total. Approfondissons ce point.

1. Coût initial des matériaux : Le plastique à ultra-haut poids moléculaire (UHMW-PE) coûtera entre 15 et 20 dollars par kilogramme, tandis que le nylon coûte entre 8 et 12 dollars par kilogramme, le premier étant plus cher au départ.

2. Coût de transformation : Le moulage par injection du nylon est une technique bien établie et abordable, avec des coûts de transformation d’environ 5 $ par kilogramme. Traditionnellement, le polyéthylène à ultra-haut poids moléculaire (UHMW-PE) est difficile à transformer et nécessite parfois le recours au frittage sous presse, une méthode moins économique dont les coûts de transformation s’élèvent à environ 8 à 10 $ par kilogramme.

3. Coût total du cycle de vie : Introduction du concept de « coût par heure de fonctionnement ». Par exemple, pour une membrane d’étanchéité dans une unité minière, une membrane en UHM-PE coûte 200 $ et a une durée de vie de quatre ans, tandis qu’une membrane en nylon coûte 100 $ et a une durée de vie de 0,5 an. Le coût par heure de fonctionnement est ainsi de 0,11 $ pour l’UHM-PE et de 0,55 $ pour le nylon.

4. Coût caché : Le nylon nécessite un processus de séchage, ce qui représente un coût supplémentaire de 200 $ par lot. La résistance chimique accrue du polyéthylène UHMW permet d’économiser environ 1 000 $ par an sur les coûts de protection contre la corrosion des équipements.

JS Precision vous guidera à travers un calcul détaillé du coût global des matériaux, du traitement et de la maintenance, et, grâce à son service de fabrication sur mesure par moulage par injection plastique , vous aidera à choisir l'option la plus rentable, en évitant les coûts cachés.

Troisième option : quand aucune n'est idéale

Parfois, les plastiques à très haut poids moléculaire ou le nylon ne sont pas la meilleure solution pour votre produit. Dans ce cas, il faut envisager d'autres plastiques techniques. Nous vous recommandons trois alternatives courantes.

1. Polyoxyméthylène (POM) : Connu sous le nom de « Saigang », il présente des dimensions stables, une rigidité élevée et un faible coefficient de frottement, ce qui en fait un excellent candidat pour les engrenages de précision. Cependant, sa résistance aux acides et sa ténacité sont inférieures à celles des deux premiers.

2. Polyuréthane thermoplastique (TPU) : Grâce à sa bonne résistance à l’usure et à sa grande élasticité, il est largement utilisé dans la fabrication de rouleaux et de tamis souples. Cependant, sa résistance à la compression et à la chaleur est faible.

3. Polyétheréthercétone (PEEK) : Plastique haute performance utilisé dans l’industrie, offrant une excellente résistance à la chaleur, à la corrosion chimique et aux chocs, ainsi qu’une grande robustesse mécanique. Son prix, plusieurs dizaines de fois supérieur à celui des deux premiers matériaux (environ 100 à 150 $ le kilogramme), en fait le choix par excellence.

Sélection du procédé de moulage : comparaison des principales méthodes de traitement

Une fois le matériau approprié sélectionné, des techniques de transformation adéquates sont nécessaires pour produire des pièces conformes aux normes. Le nylon et le polyéthylène à ultra-haut poids moléculaire (UHMWPE) présentent des différences notables en matière de moulage ; examinons-les donc plus en détail.

Applications du nylon

Le nylon est généralement transformé par moulage par injection pour fabriquer des pièces moulées par injection en plastique complexes et de dimensions précises , telles que les raccords de tuyauterie automobile.

Un séchage rigoureux est toutefois indispensable pour garantir la qualité et éviter les stries argentées et la fragilisation. Le nylon étant extrêmement hygroscopique, un séchage insuffisant peut entraîner des défauts sur les pièces finales. Lors de la transformation du nylon, JS Precision sèche les granulés à 80-100 °C pendant 4 à 6 heures afin d'obtenir un taux d'humidité inférieur à 0,1 %.

Défis et procédés courants liés au polyéthylène à ultra-haut poids moléculaire

Défis : Le polyéthylène UHMW est un véritable cauchemar pour les équipements de moulage par injection en raison de sa viscosité à l’état fondu extrêmement élevée, semblable à celle d’une boule de riz gluant, ce qui le rend incapable de s’écouler et de remplir correctement le moule lors d’un moulage par injection normal.

Processus courants :

1. Moulage par compression à chaud : Il s'agit de la principale méthode de fabrication de plaques et de barres, qui consiste à placer de la poudre UHMW-PE dans un moule d'injection , à la chauffer et à la presser, puis à la refroidir pour lui donner sa forme.

2. Extrusion par piston : Ce procédé est utilisé pour produire des profils, tels que des rails, en extrudant le matériau à travers un piston.

Étincelle d'innovation : Jusqu'à présent, le moulage par injection de UHMW-PE a été réalisé dans une certaine mesure par modification (réduction du poids moléculaire) ou par des machines de moulage par injection haut de gamme , mais pas encore à grande échelle.

Étude de cas : De 6 mois à 4 ans ! La solution composite UHMW-PE permet d’économiser 70 % sur le coût total des engrenages en nylon.

La théorie seule ne suffit pas. Prenons l'exemple des plastiques à très haut poids moléculaire : ils peuvent aider les clients à résoudre certains problèmes et à réduire leurs coûts totaux.

Point de douleur du client

Une usine de fabrication d'équipements d'emballage alimentaire d'une capacité de 5 000 unités par mois, dont le système de convoyage était excessivement usé et bruyant, fonctionnait dans un climat poussiéreux et humide.

En moins de six mois, les engrenages en nylon renforcé moulés par injection de leur système de convoyage présentaient une usure et un bruit excessifs, entraînant une variation de positionnement des produits supérieure à 0,5 mm. Deux arrêts mensuels étaient nécessaires pour remplacer les engrenages, chaque arrêt engendrant un coût d'environ 5 000 $.

Analyse du problème

Les ingénieurs de JS Precision ont mené des études sur le terrain et constaté qu'une humidité ambiante supérieure à 60 % accentuait l'hygroscopicité du nylon, réduisant ainsi la résistance des engrenages et accélérant leur usure. De plus, la poussière s'infiltrait dans l'espace d'engrènement et agissait comme un abrasif, diminuant encore davantage la durée de vie des engrenages. Le client avait besoin en urgence d'un matériau plus résistant à l'usure et étanche à l'humidité.

La solution innovante de JS Precision

L'engrenage étant composé de trois dents en prise et d'un trou central , sa structure complexe ne peut être directement extrudée à partir de polyéthylène UHMW extrudé. Nous avons donc mis au point une structure composite qui combine ses avantages tout en s'affranchissant de ses inconvénients.

1. Zone centrale résistante à l'usure : Une bague résistante à l'usure en UHMW-PE pré-moulée (3 mm d'épaisseur) a été utilisée comme surface de contact, qui a utilisé son coefficient de frottement extrêmement faible et sa résistance à l'usure ultra élevée.

2. Structure d'engrenage : Le PA12, un polymère plus résistant à l'eau, a été injecté avec précision autour de la bague en UHMW-PE lors d'une opération de moulage par injection secondaire à 180-200 °C pour produire un squelette d'engrenage robuste.

3. Traitement détaillé : Le PA12 a été pré-séché pendant 5 heures avant d'être injecté, et la bague ainsi que l'interface PA12 ont été rendues rugueuses pour améliorer l'adhérence.

Résultats finaux

La durée de vie de cet engrenage composite a été portée à plus de quatre ans, soit huit fois supérieure à celle de l'engrenage en nylon initial. Le temps d'arrêt mensuel est passé de deux à zéro, permettant d'économiser 120 000 $ de pertes de production annuelles.

Alors que le coût d'un seul engrenage est passé de 20 $ à 30 $ (une augmentation de 50 %), les coûts d'entretien annuels ont diminué de 24 000 $ à 7 200 $, réduisant ainsi les coûts totaux de 70 % et les commandes clients ultérieures de 30 %.

Choix écologique : recyclabilité et durabilité

Face à l'importance croissante du développement durable, le recyclage et l'impact environnemental des matériaux sont des critères de plus en plus essentiels dans leur choix. Examinons les performances des plastiques à ultra-haut poids moléculaire et du nylon selon ces paramètres.

1. Nature chimique : Ce sont tous deux des matériaux thermoplastiques et, en théorie, recyclables.

2. État du recyclage : La filière de recyclage du nylon est relativement mature, le matériau recyclé étant commercialisé à environ 5 à 8 $ le kilogramme et adapté à la fabrication de composants de faible résistance. Cependant, en raison de sa technologie de traitement extrêmement spécialisée et de son utilisation relativement confidentielle, le système de recyclage et la rentabilité du polyéthylène à ultra-haut poids moléculaire (UHMW-PE) restent sous-développés.

3. Tendance biosourcée : Le nylon biosourcé (par exemple, le PA410 à base d’huile de ricin) a progressivement gagné en popularité grâce à son empreinte carbone inférieure de 30 % à celle du nylon traditionnel. Le polyéthylène UHMW biosourcé est encore au stade de développement en laboratoire.

Carte des applications : Où excellent-elles ?

Maintenant que nous connaissons les performances, les coûts, les processus et les performances environnementales, découvrons les « principaux champs de bataille » de chacun et voyons où chacun peut le mieux mettre en valeur ses atouts.

Champ absolu du plastique à ultra-haut poids moléculaire (UHMW-PE)

Toute application « extrême » nécessitant une résistance extrême à l'usure, aux chocs et un faible frottement , telle que :

- Guides de lignes de convoyage dans les entrepôts informatisés, avec une durée de vie prévue de plus de 5 ans.

- Plaques d'essorage pour machines à papier, résistantes aux chocs et à la corrosion.

- Semelles de ski à faible friction pour équipements sportifs, pour une vitesse accrue.

- Applications médicales des articulations artificielles, bonne biocompatibilité.

Large gamme de nylon

Les composants structuraux nécessitant un bon équilibre entre résistance mécanique, ténacité et résistance à la chaleur , tels que :

- Ventilateurs et raccords de tuyauterie entourant le moteur automobile, nécessitant une résistance à la température égale aux conditions de fonctionnement.

- Fabrication mécanique d'engrenages et de roulements capables de supporter certaines charges.

- Châssis structurels d'appareils électroniques grand public nécessitant une rigidité élevée pour protéger les composants internes.

Guide de décision : Trouvez votre âme sœur en cinq étapes

Après avoir lu la section précédente, vous avez peut-être encore des doutes. Pas d'inquiétude, nous avons résumé cinq questions essentielles pour vous permettre de choisir rapidement le matériau le plus adapté.

1. Votre principal problème est-il l'impact, l'usure ou le frottement ? Si oui, privilégiez fortement le plastique à ultra-haute masse moléculaire, qui est bien supérieur dans ces catégories.

2. L'application exige-t-elle que la pièce résiste à une rigidité ou à des charges structurelles élevées ? Si oui, le nylon (en particulier les qualités renforcées) est un meilleur choix grâce à sa résistance accrue.

3. L’environnement d’utilisation sera-t-il humide ou en présence de solvants chimiques ? Si oui, manipulez le nylon avec précaution ; le polyéthylène UHMW offre une meilleure résistance chimique et une plus grande stabilité dimensionnelle.

4. La température de service sera-t-elle constamment supérieure à 80 °C ? Si oui, choisissez du nylon ou des qualités supérieures, car le UHMW-PE présente une très faible résistance à la chaleur.

5. Votre budget privilégie-t-il l'investissement initial ou le coût total de possession à long terme ? Si vous privilégiez l'investissement initial, choisissez le nylon ; si vous privilégiez le coût à long terme, examinez attentivement le plastique à ultra-haut poids moléculaire.

JS Precision vous propose un accompagnement personnalisé pour répondre à ces cinq questions. Grâce à nos tarifs compétitifs et à nos capacités de production en moulage par injection plastique , nous vous aidons à choisir rapidement le matériau idéal et à éviter les erreurs de sélection.

FAQ

Q1 : Lequel est le plus dur, le polyéthylène UHMW ou le nylon ?

Le nylon non chargé est généralement plus dur et plus rigide que le polyéthylène à ultra-haut poids moléculaire (UHMW-PE). Les engrenages en nylon, par exemple, peuvent supporter certaines charges structurelles sans se déformer. La résistance de l'UHMW-PE ne provient pas de sa rigidité, mais de son extrême ténacité. Il résiste à la rupture par impact et convient donc parfaitement aux composants d'amortissement résistants aux chocs, tels que les butoirs de convoyeurs et les coussins d'amortissement pour mines.

Q2 : Lequel de ces matériaux est le plus résistant à l'usure, le polyéthylène à ultra-haut poids moléculaire ou le nylon ?

Sans conteste, le polyéthylène à ultra-haut poids moléculaire. Il s'agit probablement du plastique le plus résistant à l'abrasion actuellement disponible, huit fois plus résistant que l'acier au carbone et plus de cinq fois plus que le nylon. Par exemple, les revêtements anti-usure des équipements miniers en polyéthylène pourraient avoir une durée de vie prévisible de quatre ans, tandis que les revêtements en nylon doivent être remplacés au bout de huit mois.

Q3 : Pourquoi mes pièces en nylon deviennent-elles cassantes après utilisation ?

Ce phénomène est susceptible de se produire car le nylon absorbe l'humidité de l'air et n'est pas correctement séché lors du traitement à haute température, ce qui entraîne une hydrolyse et une dégradation, endommageant ainsi la structure interne de la pièce. Les granulés de nylon doivent être séchés à 80-100 °C pendant 4 à 6 heures avant transformation afin d'obtenir un taux d'humidité inférieur à 0,1 %. Dans le cas contraire, les pièces sont susceptibles de présenter des stries argentées et des fissures.

Q4 : Le polyéthylène à ultra-haut poids moléculaire est-il facilement teintable ?

C'est très difficile. Le polyéthylène à ultra-haut poids moléculaire étant très inerte chimiquement et présentant une énergie de surface très faible, les colorants n'y adhèrent pas bien. Malgré un traitement spécifique pour la coloration, la tenue des couleurs est médiocre et le matériau s'écaille facilement. Il est généralement fourni dans sa couleur naturelle blanche ou crème. En cas de coloration, des modifications spécifiques sont possibles, mais doivent être convenues au préalable avec le fabricant.

Résumé

Choisir entre le plastique à ultra-haut poids moléculaire (UHMW-PE) et le nylon ne se résume pas à une simple comparaison de prix, c'est une analyse complète des performances, de la durée de vie et des coûts d'exploitation.

Le polyéthylène UHMW offre une valeur durable grâce à son exceptionnelle résistance, tandis que le nylon excelle dans de nombreuses applications grâce à son équilibre entre performance et procédé de fabrication éprouvé. Votre choix repose avant tout sur une connaissance approfondie de votre application.

JS Precision propose des services complets de moulage par injection plastique en ligne , incluant la sélection des matériaux, l'estimation des coûts, la transformation et la fabrication, ainsi qu'un système de tarification transparent. Nous aidons des milliers de clients à résoudre leurs problèmes de matériaux et à améliorer la compétitivité de leurs produits. Demandez dès maintenant un rapport de sélection personnalisé !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com