Sous des milliers de cycles à haute température et haute pression, le même moule « imprime » sans cesse les mêmes pièces en plastique, à une cadence de plusieurs pièces par minute. La vie moderne est inconcevable sans ce processus productif, et pourtant une question fondamentale persiste dans l'esprit de tous les développeurs de produits : combien de pièces mon moule d'injection produira-t-il ?

Il ne s’agit pas d’une promesse de magicien, mais de la véritable solution née de la synergie entre la science des matériaux, l’ingénierie de précision et l’économie.

Ce livre répond à cette question cruciale avec des principes fondamentaux de conception de moules et des applications réelles pour vous fournir une compréhension totale des forces motrices qui façonnent la vie et vous permettent de prendre des décisions éclairées.

Résumé des réponses clés

| Type de moule | Durée de vie prévue (moisissures) | Applications typiques | Principales caractéristiques et facteurs de coût |

| Moules prototypes | 1 000 à 5 000 cycles | Vérification de la conception, tests commerciaux à petite échelle | Aluminium ou acier doux avec systèmes de refroidissement à faible coût et conception légère pour un coût le plus bas et une livraison plus rapide. |

| Moules de production de masse (de base) | 50 000 à 100 000 cycles | Pour l'électronique grand public, les appareils électroménagers, etc. | Acier pré-durci de qualité moyenne (par exemple, P20), canaux de refroidissement standard et systèmes de canaux chauds conventionnels. |

| Moules à haute production (haute performance) | 500 000 à 1 000 000+ cycles | Pour les pièces automobiles et les dispositifs médicaux haut de gamme. | Acier inoxydable/acier trempé de haute qualité (par exemple H13), processus de trempe complet, refroidissement sophistiqué, buses chaudes et revêtements de haute qualité. |

| Moules de vie extrêmes | 1 000 000 à 2 000 000+ cycles | Pour les articles à volume élevé tels que les bouchons de bouteilles et les emballages. | Acier spécialisé résistant à l'usure (par exemple, S136), cavités bimétalliques, refroidissement optimisé et programme complet de maintenance préventive. |

Pourquoi lire ce manuel ? JS dévoile les secrets de la vie des moisissures

Lors du choix de moules pour des articles de différentes quantités, vous vous demandez peut-être quels conseils suivre. C'est là qu'un partenaire expérimenté entre en jeu.

JS a acquis une expérience pratique inestimable avec les moules d'injection, des cas réussis allant des applications de moules en aluminium pour le prototypage, des moules en acier P20 pour la production en lots sur commande et les exigences délicates de fabrication de moulage par injection personnalisé des secteurs médical et automobile.

Nous avons aidé des clients du secteur électronique à résoudre des problèmes de micro-usure dans les moules de connecteurs de précision, conçu des systèmes de distribution pour les fabricants de composants automobiles avec un volume de production de 300 000 unités et des moules spéciaux résistants à la corrosion pour les matériaux d'emballage alimentaire corrosifs.

Ce manuel est un résumé de notre expérience sur des centaines de projets, et chaque suggestion est tirée de la production réelle. C'est un guide fiable qui peut aider à prévenir les erreurs courantes de conception de moules .

JS propose des solutions de moules d'injection sur mesure, adaptées aux besoins de chaque secteur. De l'évaluation des besoins au suivi post-production, notre équipe de professionnels vous accompagne à chaque étape pour vous aider à choisir le moule adapté et à éviter les erreurs.

Anatomie de la moisissure : découverte du « gène de la longévité » qui déterminera la durée de vie

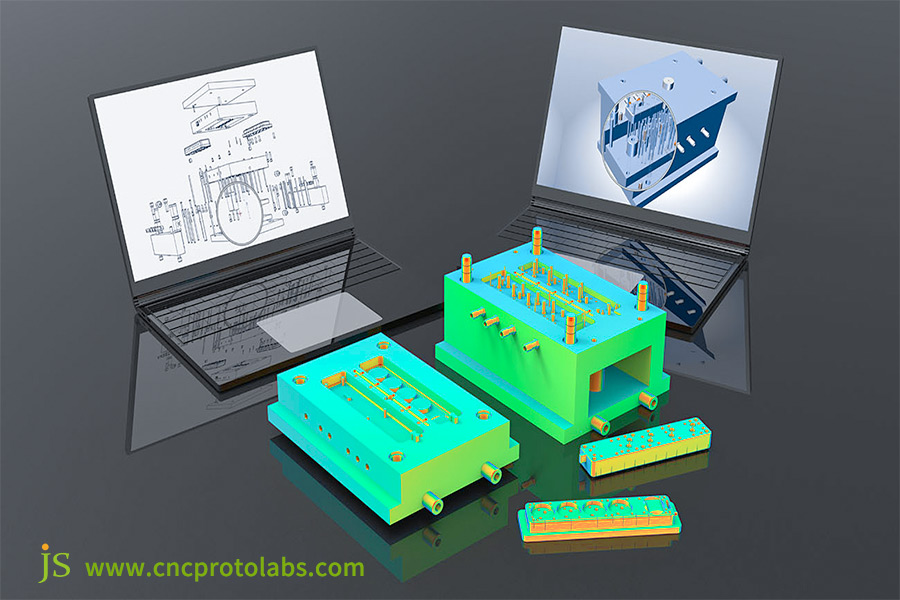

Pour comprendre le nombre de pièces qu'un moule peut produire, il faut d'abord comprendre son anatomie. La performance de ses nombreux systèmes centraux est directement responsable de sa durée de vie.

Définition de base : Démolition des systèmes centraux du moule

Nous divisons les moules d'injection en quatre systèmes principaux, et la santé de chaque système principal affecte directement la durée de vie globale du moule :

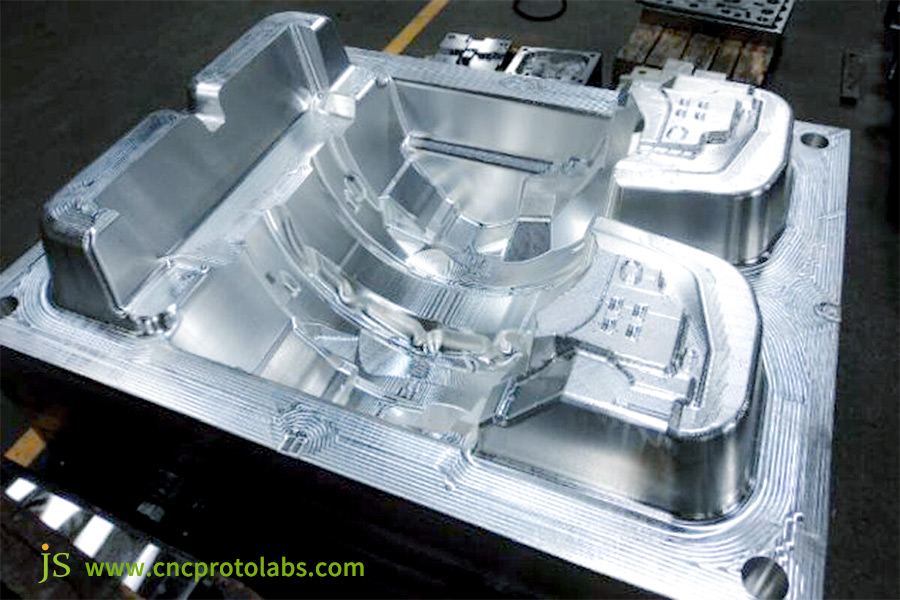

- Système d'empreintes :Il affecte directement la forme de la pièce et est le système le plus susceptible de s'user. Par exemple, lors de la production de pièces renforcées de fibre de verre, la surface de l'empreinte se raye facilement. Dans les moules multi-empreintes , en particulier, l'usure de toutes les empreintes doit être uniforme, sinon certaines pièces présentent des dimensions hors tolérance. La conception doit être telle que les canaux d'alimentation transfèrent la matière fondue uniformément afin d'éviter une usure excessive localisée.

- Système de coulée :il sert à transférer le plastique fondu. Une mauvaise conception du canal peut entraîner une augmentation de la pression et accélérer l'usure du moule.

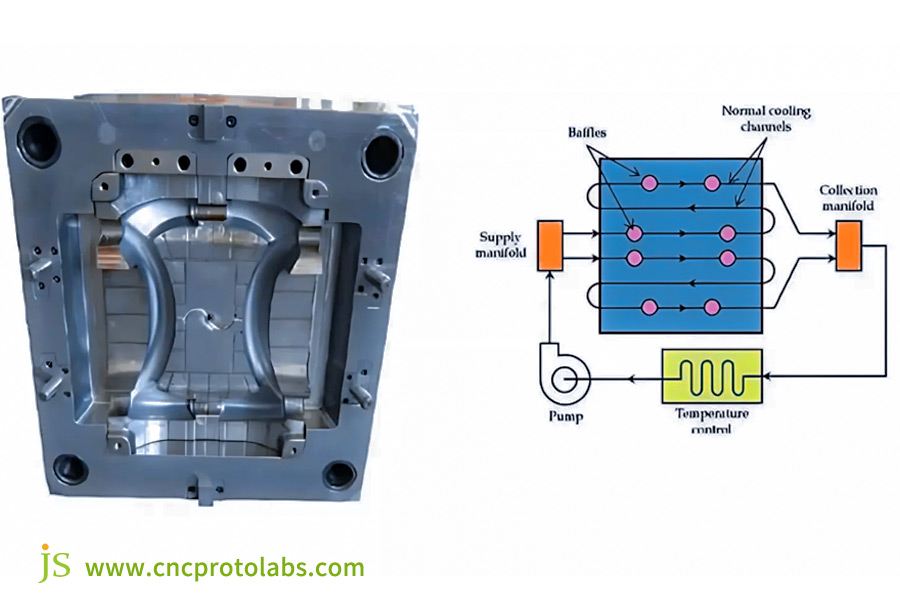

- Système de refroidissement :Il contrôle la température du moule. Un refroidissement irrégulier peut entraîner une fatigue thermique et réduire la durée de vie du moule.

- Système d'éjection :il éjecte la pièce moulée. La stabilité du moule repose sur l'ajustement entre la broche d'éjection et la plaque du moule.

Connaître ces systèmes vous permettra d’ identifier à l’avance les problèmes potentiels liés aux moules d’injection.

La conception détermine l'avenir : trois facteurs clés de l'ingénierie des systèmes qui influencent la durée de vie des moules

La plupart des gens pensent que la durée de vie des moules est définie dès la phase de production, mais en réalité, elle est en grande partie définie dès le dessin de conception. Une bonne conception est essentielle pour prolonger la durée de vie des moules, et les trois principaux éléments de l'ingénierie système sont particulièrement cruciaux.

Philosophie de conception

Une bonne conception répondra aux exigences des pièces et réduira l’usure et la fatigue, constituant ainsi la base de la durée de vie du moule.

Système de ventilation

Une ventilation dans le sens de la détérioration peut entraîner le piégeage de gaz dans la cavité du moule, provoquant une accumulation temporaire de pression et une usure accrue. JS calcule correctement la taille des rainures d'aération en fonction du matériau plastique .

Pour les pièces moulées par injection de boîtiers électroniques à parois minces, la profondeur des rainures d'aération est contrôlée entre 0,01 et 0,02 mm et leur largeur entre 5 et 8 mm. Cela empêche le débordement de la matière fondue et permet une aération rapide, réduisant ainsi les chocs dans la cavité. Cela maintient les fluctuations de pression dans la cavité à 5 %, minimisant ainsi le risque d'usure.

Tolérance et ajustement

Un jeu insuffisant entre l'éjecteur et la plaque du moule, ou entre le noyau et l'empreinte, peut entraîner des bavures ou un grippage de la pièce. Nos tolérances strictes, de l'ordre de 0,005 mm, garantissent un ajustement précis, essentiel à la création de pièces de haute précision pour la fabrication sur mesure par moulage par injection.

Normalisation et interchangeabilité

L'utilisation de composants standards permet un remplacement simple lorsqu'ils sont usés, sans réparation du moule et une prolongation de la durée de vie du moule d'injection.

Choisir les services internes de fabrication de moulage par injection sur mesure de JS garantit des conceptions de moules de qualité, conformes aux normes de l'industrie. Nos ingénieurs optimiseront chaque système en termes de durée de vie afin de créer un moule plus durable.

Matrice de décision : cinq facteurs affectant la durée de vie du moule

Après avoir acquis des connaissances sur la structure et les points clés de la conception des moules, il est essentiel de comprendre les facteurs qui influencent directement leur durée de vie. La matrice de décision ci-dessous vous permettra d' identifier instinctivement l'importance de chaque facteur.

Matrice des facteurs affectant la durée de vie des moisissures

| Facteurs d'influence | Niveau d'impact | Manifestations et exemples spécifiques |

| Matériau du moule | ★★★★★ | Moules en aluminium < 10 000 pièces, moules en acier P20 100 000 à 500 000 pièces, moules en acier H13 > 1 000 000 pièces, acier S136 pour PPS en fibre de verre. |

| Matériau de la pièce | ★★★★☆ | Faible usure pour le plastique non renforcé (PP), forte usure pour le plastique en fibre de verre (PA66 en fibre de verre) et corrosion des cavités pour le PVC. |

| Paramètres du processus de production | ★★★☆☆ | La fatigue thermique due aux températures élevées, la déformation due à une pression excessive, les paramètres typiques allongent la durée de vie du moule de 10 à 20 %. |

| Fréquence et méthode d'entretien | ★★★☆☆ | Usure réduite grâce à l'entretien hebdomadaire et à la lubrification mensuelle, la négligence réduit la durée de vie du moule de plus de 30 %. |

| Difficulté de la partie | ★★☆☆☆ | Les pièces à cavités multiples et profondes sont criblées de points faibles et possèdent une durée de vie du moule plus courte de 15 à 25 %. |

Priorisation à cinq facteurs dans le choix d'injection en situation réelle

Lors de la conception des moules, privilégiez les facteurs à fort impact en termes de volume de production et de nature de la pièce.

- Lors de la sélection de moules en aluminium pour la fabrication en faible volume (< 10 000 unités), privilégiez l'utilisation d'un matériau de pièce non corrosif et non renforcé.

- Pour la production en série de pièces simples (10 000 à 100 000) et de pièces ordinaires, utilisez des moules en aluminium anodisé dur, avec une dureté supérieure à HV300 et une durabilité 50 % plus longue que les moules en aluminium généraux et donc les mieux adaptés à la production en série de pièces moulées par injection standard.

- Lors de la sélection de moules en acier pour la production en série de pièces (> 500 000), maintenez une routine d'entretien de routine. Cela permet une meilleure optimisation de la durée de vie du moule.

Grâce à une matrice et à un programme de priorisation, il est simple d’identifier les facteurs clés en fonction du matériau de la pièce et du volume de production.

JS fournit des devis de prix de moulage par injection transparents avec des coûts ouverts, développant des solutions rentables avec cinq facteurs clés et priorités à l'esprit pour permettre l'ouverture sur l'endroit où chaque coût est dépensé et éliminer le gaspillage.

Usure invisible : comment les moisissures vieillissent, indépendamment de l'usure

Lorsque l’on parle d’usure des moules, la majorité des gens pensent automatiquement à l’usure de surface, mais il existe d’autres « tueurs invisibles » qui raccourcissent la durée de vie des moules d’injection et sont souvent négligés.

Trois facteurs de perte souvent négligés

1. Corrosion :

Lors de la fabrication de produits corrosifs tels que le PVC et le PPS, ou lors de l'utilisation de plastiques additionnés de chlore, les températures élevées génèrent des gaz corrosifs qui corrodent et dilatent la surface de la cavité du moule. Par exemple, lors de la production de pièces moulées par injection en PVC, la durée de vie du moule est réduite de moitié si aucun traitement anticorrosion n'est appliqué.

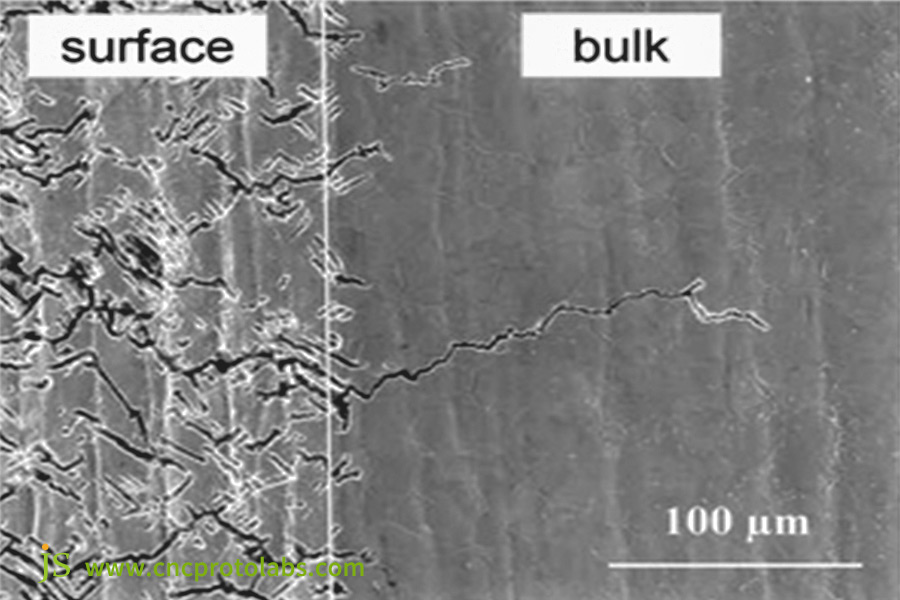

2. Fatigue thermique :

Les chauffages et refroidissements répétés du moule peuvent générer des contraintes internes et, si cette situation persiste, des fissures de fatigue thermique peuvent apparaître. Lors de la production de matériaux haute température tels que le PC et le PA66, la température de l'empreinte du moule varie entre 220 et 280 °C et la température ambiante. Des microfissures peuvent apparaître après 50 000 pièces. Sans traitement, les fissures s'étendent sur plus de 0,1 mm, créant des rayures sur le produit.

3. Déformation plastique :

Des températures de moule supérieures à la valeur optimale ou des pressions supérieures à la limite d'élasticité de l'acier entraînent une déformation permanente de la cavité. Par exemple, un mauvais refroidissement lors de la production de pièces à parois épaisses peut provoquer un gonflement de la cavité.

Pour vos services de moulage par injection en ligne , JS est votre partenaire idéal. Nous testons avec précision l'usure sous-jacente des matériaux des pièces avant leur production et appliquons en amont des traitements anticorrosion et antifatigue thermique pour garantir la durabilité des moules.

La lutte pour la durée de vie : comment trouver l'équilibre optimal entre investissement en moule et coût unitaire

Lors du choix d'un moule, la question du prix ou de la durabilité est souvent posée. La difficulté est de trouver le juste équilibre entre le coût du moule et le prix unitaire.

Création d'un modèle mathématique du coût total de possession (TCO)

Nous recommandons aux clients d'utiliser la formule suivante pour calculer le coût total de possession (TCO) :

- TCO = (coût d'amortissement du moule / volume total de production) + coût unitaire du matériau + coût unitaire de traitement + (coût de maintenance / volume total de production).

La formule donne une bonne idée des dépenses à long terme. Par exemple, un moule en acier P20 de 10 000 $ produit 100 000 pièces, amorti à 0,10 $ par pièce, avec un coût de maintenance de 800 $ pour 20 000 pièces. Un moule en acier S136 de 18 000 $ produit 1,5 million de pièces, amorti à 0,012 $ par pièce, avec un coût de maintenance de seulement 1 200 $ pour 100 000 pièces.

Il est nécessaire de calculer le prix du moulage par injection.

Recommandations de sélection de moules pour différents volumes de production

| Volume de production total prévu | Type de moule recommandé | Avantages |

| <10 000 pièces | Moule prototype (moule en aluminium) | Faible coût (environ 3 000 à 5 000 USD), temps de cycle rapide et idéal pour le prototypage ou la fabrication d'essai en petits lots. |

| 100 000 à 500 000 pièces | Moule de production (acier P20) | Coût modéré (environ 8 000 à 15 000 USD), durée de vie durable répondant aux exigences de production de masse et rapport qualité-prix élevé. |

| >1 000 000 pièces | Moule haute performance (acier H13/S136) | Durée de vie durable (plus d'un million de pièces), faible coût de maintenance et coût unitaire à long terme le plus bas. |

Lors du calcul, ne tenez pas uniquement compte du coût initial, les frais de maintenance et d'arrêt doivent également être pris en compte, en particulier lors de la sélection de moules de haute précision pour la fabrication de moulage par injection sur mesure.

Cas réel : une décision d'un million de dollars pour la vie - Medical Connectors Life Decision

Exigences initiales du client

Une start-up médicale a développé un connecteur de ligne de perfusion jetable. La pièce devait répondre aux exigences de certification de biocompatibilité et de lissage de la paroi interne (Ra ≤ 0,8 μm). Il s'agissait d'une pièce de haute précision moulée par injection sur mesure, avec une production de première commande d'environ 500 000 pièces.

Le client pensait que les moules en acier P20 (environ 12 000 $) permettraient d'économiser 6 000 $ par rapport aux moules en acier S136 (environ 18 000 $), et que 500 000 pièces ne constituaient pas une production élevée, et il a donc demandé à utiliser de l'acier P20.

Analyse et alerte de risque de JS

JS Precision Manufacturing a analysé la pièce et a constaté qu'elle était composée à 30 % de PPS renforcé de fibres de verre. À haute température, la fibre de verre entaillerait la cavité et serait corrosive. Des essais ont montré que la durée de vie de l'acier P20 dans ces conditions de fonctionnement peut être inférieure à 100 000 pièces, tandis que celle de l'acier S136 peut atteindre 1,5 million de pièces après chromage.

Nous avons averti le client à maintes reprises que l'acier P20 conduirait à des produits de mauvaise qualité, mais le client a obstinément refusé d'apporter des modifications.

La persévérance du client et son résultat :

La qualité du moule était acceptable jusqu'à 50 000 pièces avant sa production en série. Des rayures de corrosion ont été constatées sur la cavité après la production de 80 000 pièces. Les bavures du produit étaient hors tolérance et le lissé des parois intérieures était insuffisant, ce qui a contraint le client à interrompre la production.

Le client a payé 8 000 $ pour la réparation du moule et 80 000 $ pour les dommages et intérêts et les coûts de production temporaires liés aux commandes retardées. Les pertes ont été bien supérieures aux économies réalisées, et le lancement du produit a été retardé de deux mois.

Solution finale

Le client a adopté la solution JS et a investi 18 000 $ dans la fabrication d'un moule en acier chromé S136. Ce nouveau moule a permis de produire plus de 1,5 million de pièces moulées par injection de qualité, avec un taux de réussite amélioré de 92 % à 99,5 % et des coûts de maintenance réduits de 60 %.

Ce cas est devenu une leçon typique de « fausses économies » et a simultanément aidé le client à comprendre que le choix du moule devait prendre en compte les besoins à long terme.

Dans le cas de besoins de fabrication de moulage par injection personnalisés dans le secteur médical, JS peut fournir une expertise professionnelle en matière de sélection de matériaux pour éviter les pertes dues à un choix de moule incorrect et assurer une fabrication plus efficace.

FAQ

Q1 : Comment puis-je savoir si mon moule atteint la fin de sa vie ?

Il existe quatre indications principales :

- Un flash récurrent sur la pièce, même lorsque les paramètres de la machine de moulage par injection sont réinitialisés, indique un jeu excessif.

- Une stabilité dimensionnelle diminuée et des mesures répétées hors tolérance indiquent une usure de la cavité.

- Fissuration superficielle persistante qui ne peut pas être polie.

- Une maintenance répétée pour revenir à la production indique un vieillissement des composants principaux.

Q2 : Les moules en aluminium peuvent-ils réellement produire seulement quelques centaines de pièces ?

Pas nécessairement. Si un moule en aluminium bien conçu, doté d'un système de refroidissement et d'échappement efficace, est utilisé pour produire des plastiques non renforcés, non corrosifs et bien traités, il permettra de produire facilement des dizaines de milliers, voire des centaines de milliers de pièces moulées par injection de qualité. Sa seule limite réside dans la résistance à l'usure du métal mou et à la fatigue thermique.

Q3 : La durée de vie du moule est-elle indéfiniment extensible grâce à une maintenance de suivi ?

Non. Les réparations visant à prolonger la durée de vie sont temporaires. Le soudage et le polissage peuvent modifier les contraintes internes. La durée de vie d'un moule dépend du cycle de fatigue du composant le plus fragile. Chaque composant a théoriquement une limite. Lorsque plusieurs composants approchent de leurs limites, les réparations ne peuvent restaurer les performances. Un remplacement du moule devra être envisagé en fonction des besoins de la fabrication sur mesure par moulage par injection.

Q4 : Que dois-je fournir pour obtenir une recommandation et un devis de moule appropriés ?

Trois éléments de données sont nécessaires :

- Un modèle 3D de la pièce (fichier STEP ou IGS) pour évaluer la forme et la complexité de la pièce.

- Matériau de la pièce cible, différents matériaux influencent le choix du moule.

- Estimation du volume de production annuel et total. JS calculera le coût total de possession (CTP), enverra un devis pour le moulage par injection et recommandera une solution.

Résumé

L'existence d'un moule d'injection repose sur un équilibre délicat entre précision, durabilité et coût. Comprendre la science qui le sous-tend vous permettra de faire des choix plus judicieux, et vos produits seront extrêmement compétitifs sur le marché.

Ne laissez pas votre rêve d'un produit à un million d'unités être ruiné par un choix de moules à dix mille unités. JS possède des années d'expérience dans les services de moulage par injection en ligne. De la production pilote en petites séries à la production à grande échelle, nous proposons des solutions professionnelles et des tarifs de moulage par injection ouverts pour vous aider à réduire votre coût total de possession et à améliorer la stabilité de votre production.

Contactez dès aujourd'hui les experts en moules de JS pour obtenir un plan d'optimisation de la durée de vie et des coûts des moules, adapté au volume de production, aux matériaux et aux exigences de qualité de votre produit. Confiez-nous nos calculs professionnels pour garantir la réussite de votre production en série.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com