Une équipe a marqué par erreur « galvanoplastie nécessaire » sur un dessin, et le fournisseur a appliqué un chromage décoratif, même si la pièce réelle nécessitait un revêtement en alliage zinc-nickel appelé « placage métallique » pour offrir une résistance à la rouille dans une utilisation intensive. La pièce a ensuite rouillé sérieusement dans une installation extérieure humide, entraînant non seulement le remplacement de composants supplémentaires, mais également d'autres pertes dues aux temps d'arrêt.

Ce n'est pas un phénomène inhabituel. Sa source est un malentendu fondamental : galvanoplastie ≠ placage métallique . Bien que dans l'usage quotidien les deux procédés soient utilisés comme synonymes, en ingénierie ils représentent des processus et des résultats techniques différents.

Cet article comparera les différences fondamentales entre la galvanoplastie et le placage métallique , y compris les différences fondamentales, la sélection des matériaux et l'intégration des processus. Sur la base de l'expérience pratique de JS, il vous guidera sur la manière de sélectionner la bonne solution de traitement de surface pour votre projet.

Résumé de la réponse de base

| Dimensions comparatives | Galvanoplastie | placage métallique |

| Relation conceptuelle | Le placage métallique est une vaste catégorie de procédés, dont un sous-ensemble important comprend des revêtements métalliques et non métalliques. | La galvanoplastie est une sous-classe du terme qui est utilisée uniquement pour les procédés de dépôt de revêtements métalliques. |

| Objectif principal | Pour conférer des fonctions spécialisées telles que l'isolation et la résistance à la chaleur élevée, en plus d'améliorer les propriétés inhérentes du substrat telles que la résistance à l'usure et la résistance à la corrosion. | L'accent est mis sur l'amélioration des propriétés inhérentes du substrat telles que la résistance à l'usure, la résistance à la corrosion et l'apparence. |

| Substrat | Les substrats non métalliques (par exemple, les plastiques et les céramiques) et métalliques sont acceptables. | Les substrats métalliques sont préférés car les substrats non métalliques ne sont pas couramment utilisés et nécessitent un traitement avancé. |

| Prétraitement des clés | Les substrats non métalliques nécessitent une activation et une sensibilisation, les substrats métalliques nécessitent un dégraissage et une élimination de la rouille, les processus de prétraitement sont donc plus complexes. | Le prétraitement consiste principalement en un dégraissage, un dérouillage et un dépolissage (par exemple, un sablage) avec des étapes relativement simples. |

| Applications typiques | Boîtiers de composants électroniques isolés, composants en céramique résistants aux hautes températures, composants métalliques de précision. | Composants automobiles (galvanisation), accessoires de salle de bain (chromage) et composants électroniques (nickelage). |

Pourquoi pouvez-vous vous fier à ce guide ? Pratiques de finition de surface JS

Que vous ayez des difficultés à choisir entre la galvanoplastie et le placage métallique pour les pièces aérospatiales à haute température, ou que vous vous inquiétiez de la finition de surface des pièces de dispositifs médicaux avec des exigences de biocompatibilité strictes, JS a déjà surmonté des défis similaires pour des centaines de clients.

Avec plus de dix ans d'expérience en finition de surface, nous avons acquis une vaste expertise technique dans un large éventail d'industries. Nous avons été en mesure de fournir des services de finition de surface sur mesure pour les pièces automobiles précises, les boîtiers électroniques grand public et les pièces de machines.

Nos professionnels sont expérimentés dans la finesse de la combinaison de multiples procédés avec des matériaux tels que l'aluminium, l'acier inoxydable et le plastique d'impression 3D, et leur expertise est soutenue par des cas de projets analogues.

Ce guide n’est pas simplement un amas de connaissances théoriques, mais un résumé d’expériences pratiques extraites de centaines de cas réussis, qui peuvent fournir des références pratiques pour des projets pratiques.

Vous êtes confus au sujet de la finition de surface des pièces aérospatiales ou médicales ? JS Precision Manufacturing propose une finition de surface en ligne. Dites-nous ce que vous voulez et nous vous fournirons une solution concrète pour vous aider de la manière la plus efficace à résoudre vos problèmes.

Examen de l’origine : la galvanoplastie et le placage métallique sont-ils identiques ?

Comment les deux sont liés

Dans la production industrielle, la majorité des gens confondent la galvanoplastie et le placage métallique, mais en réalité, les deux ont une relation de subordination claire .

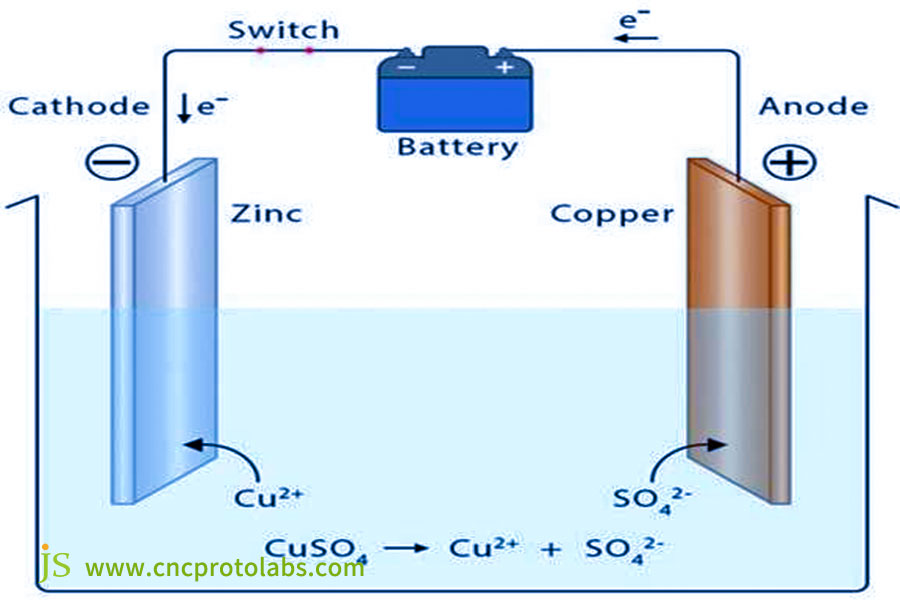

La galvanoplastie est plus étendue dans son application. Outre le dépôt d'un revêtement métallique, elle dépose des revêtements non métalliques sur les plastiques, les céramiques, etc., pour des exigences telles que l'isolation et la résistance à la chaleur. Le placage métallique est plus spécifique, en particulier le dépôt de revêtements métalliques .

Différences entre les objectifs fondamentaux

La galvanoplastie est réalisée sur des substrats métalliques et non métalliques pour répondre à des exigences spécifiques telles que l'isolation et la résistance à la chaleur. L'application la plus courante du placage métallique est de protéger le substrat contre l'usure, la corrosion et d'améliorer l'apparence et est courante dans la majorité des applications domestiques et des composants industriels.

Différences de prix des traitements de surface

En général, la galvanoplastie est plus coûteuse que la métallisation en raison de son utilisation intensive et de sa complexité dans certains cas. Cela dépend toutefois du type de substrat, de l'épaisseur du revêtement et de la taille du lot. Par exemple, la galvanoplastie sur substrat non métallique nécessite un prétraitement supplémentaire et coûte 10 à 30 % plus cher que la métallisation sur substrat métallique.

Sélection des matériaux : objectifs divers, métaux divers

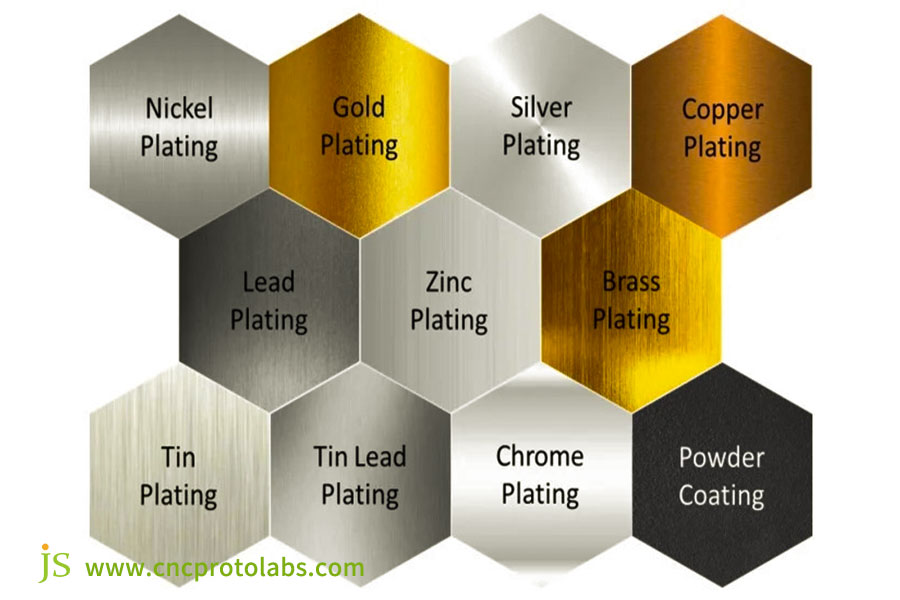

Matériaux de placage métalliques typiques et comparaisons

Lors du placage métallique, le choix du matériau permet ou non d'atteindre l'objectif visé et influence également le prix de la finition de surface. Le tableau ci-dessous présente les détails :

| Matériau de placage métallique | Fonction | Fourchette de prix estimée du traitement de surface (par pouce carré) |

| Galvanisation | Améliore la résistance à la corrosion , peut être appliqué sur les composants automobiles et le matériel de construction. | 0,5-1,5 |

| Chromage | Améliore la résistance à l'usure et l'apparence, peut être appliqué sur les accessoires de meubles et les accessoires de salle de bain. | 1,2-3 $ |

| placage au nickel | Augmente la dureté et la conductivité, idéal pour les composants mécaniques et les appareils électroniques. | 0,8-2,2 |

| Placage à l'or | Augmente la conductivité et la résistance à l'oxydation, idéal pour les bijoux et les appareils de précision. | 5 à 15 $ |

| Placage d'argent | Augmente la réflectivité et la conductivité, idéal pour les appareils optiques et de communication. | 2,5 à 8 $ |

Caractéristiques de sélection des matériaux de galvanoplastie

La galvanoplastie est plus polyvalente avec des options de matériaux. En plus des métaux mentionnés ci-dessus, d'autres pièces non métalliques peuvent être utilisées.

Par exemple, les boîtiers de composants électroniques ayant des besoins d'isolation uniques peuvent être fabriqués à partir de plastiques tels que l'ABS et le PC. Le coût du traitement de surface est de 0,3 à 1 $ par pouce carré selon le matériau plastique et la complexité du processus.

Polyvalent en ce qui concerne le matériau de placage métallique à choisir ? JS propose une grande variété d'options métalliques avec des prix de traitement de surface clairs. Donnez-nous simplement vos spécifications fonctionnelles, nous vous suggérerons des matériaux et, lorsque vous passerez une commande, recevrez une fabrication de finition de surface personnalisée de premier ordre.

Coordination : Comment coordonner les différentes méthodes de traitement ?

Comparaison des techniques d'usinage et traitement de surface

La galvanoplastie et le placage métallique nécessitent une coordination avec d'autres procédés d'usinage pour obtenir des pièces à la finition de surface de qualité. Les points de coordination sont énumérés ci-dessous :

| Processus d'usinage | Exigences de base | Impact sur les coûts du traitement de surface | Scénarios applicables |

| Usinage CNC | Usinage en second, suivi d'un traitement, prétraitement complet et élimination des impuretés requis. | Le coût du prétraitement représente 10 à 20 %, le pourcentage le plus élevé étant celui d'une pièce plus complexe. | Production en série de pièces métalliques/non métalliques courantes. |

| Impression 3D | Envahit la sélection de matériaux compatibles entre eux (comme l'ABS ou le PLA traité), le prétraitement est plus difficile. | 15 à 30 % plus cher que l'usinage CNC car le temps de polissage est plus long. | Formes complexes et petites séries de pièces personnalisées. |

Coordination avec l'usinage traditionnel (CNC)

L'usinage CNC coupe précisément le substrat. Combiné à la galvanoplastie ou au placage métallique, il s'agit d'un processus « d'usinage CNC d'abord puis de traitement de surface » : usinage du produit semi-fini → nettoyage et dégraissage. L'échec du traitement peut être causé par une contamination de surface, et la précision CNC a également une incidence directe sur le résultat du traitement.

Intégration avec l'impression 3D

L'impression 3D est applicable à la fabrication personnalisée, mais il faut prendre en compte la compatibilité des matériaux. Les matériaux incompatibles entraîneront une perte de revêtement. Le processus d'intégration est le suivant : prototype d'impression 3D → meulage et polissage → nettoyage et dégraissage → traitement de surface.

En raison de la difficulté du prétraitement, le coût est supérieur à celui de l'intégration CNC et peut donc être utilisé pour fabriquer des composants complexes.

Paramètres déterminants : considérations clés pour les deux processus de traitement

Prétraitement de la surface du substrat

La propreté de la surface du substrat est la base de la qualité du revêtement. Éliminez soigneusement les couches d'huile, de rouille et d'oxyde avant le traitement. Sinon, Cela réduira l'adhérence du revêtement et affectera son uniformité. Le nettoyage chimique et le meulage physique sont courants. Les erreurs de prétraitement peuvent contribuer indirectement au coût du traitement de surface.

Contrôle de l'épaisseur du revêtement

L'épaisseur du revêtement est l'une des spécifications de qualité les plus critiques pour les produits de finition de surface, et chaque utilisation finale nécessite des spécifications différentes. Un revêtement trop fin compromet les performances, et un revêtement trop épais ajoute des coûts et des défauts. Un équipement professionnel est nécessaire pour la surveillance et le réglage en temps réel.

Paramètres de processus stables

La galvanoplastie et le placage métallique ont des paramètres de processus tels que la densité de courant, la température, le pH et le temps de traitement. L'instabilité entraînera des revêtements rugueux, des trous d'épingle et une décoloration. Les entreprises doivent équiper des systèmes de contrôle avancés, entretenir régulièrement les équipements et fournir une formation professionnelle aux opérateurs, sinon cela entraînera des produits non conformes et augmentera les coûts de reprise.

Vous êtes préoccupé par les problèmes de placage/galvanoplastie des métaux ? JS Precision Manufacturing garde le contrôle sur tous les domaines de la finition de surface à bas prix. Dès que vous nous envoyez votre projet, nous garantissons totalement un article terminé et évitez les retouches et les rebuts.

Choix écologique : quelle est la menace écologique la plus faible ?

Menaces écologiques de la galvanoplastie

La galvanoplastie produit des eaux usées contenant des métaux lourds et du cyanure, des brouillards acides, des brouillards alcalins et des déchets métalliques. Ils polluent également l'environnement s'ils ne sont pas traités correctement. Les entreprises seront obligées d'investir dans des unités de traitement des eaux usées de niveau moyen à hauteur de 500 000 $ à 1 000 000 $ et dans la maintenance à hauteur de 100 000 $ à 200 000 $ par an. Le coût peut être reflété dans le prix du traitement de surface.

Risques environnementaux liés au placage des métaux

Le placage métallique présente moins de risques environnementaux, générant moins d'eaux usées contenant des ions métalliques et des déchets métalliques qui sont plus faciles à traiter. L'investissement en capital pour l'équipement de traitement des eaux usées de niveau moyen varie de 300 000 $ à 600 000 $, et les coûts de maintenance annuels varient de 50 000 $ à 150 000 $, inférieurs à ceux de la galvanoplastie.

Recommandations de sélection de processus

D'un point de vue financier et environnemental, le placage métallique est une bonne chose, mais la galvanoplastie peut minimiser les risques grâce à la technologie verte. Les entreprises doivent prendre en compte les exigences environnementales, les dépenses environnementales et le traitement de surface comme un coût lors de la prise de décision.

Vous donnez la priorité à la protection de l'environnement mais faites des compromis sur les coûts ? JS Precision Manufacturing propose un placage métallique à faible risque et une galvanoplastie verte . Nous divulguons notre coût de traitement de surface. Indiquez simplement vos exigences environnementales et nous vous proposerons une alternative verte.

Étude de cas : De la « rouille » à l’« immortalité » : restauration d’un boîtier de capteur marin

Contexte et problème du client

Un boîtier en alliage d'aluminium pour capteur marin utilisé par une entreprise technologique a été initialement traité en surface avec une anodisation régulière au coût de 12 $ par unité. Après six mois, des piqûres et de la rouille sont apparues, date à laquelle l'équipement avait été installé en mer. L'infiltration d'eau de mer a ruiné les circuits internes délicats, entraînant des temps d'arrêt de l'équipement et des plaintes.

Analyse des défaillances : D'autres ions chlorure provenant de la mer pénètrent dans le film d'oxyde anodique (15 à 20 µm d'épaisseur avec de très petits pores) et réagissent avec l'alliage d'aluminium. Une immersion prolongée et les activités de marée rendent le film d'oxyde inefficace et entraînent une défaillance par corrosion.

La solution de JS

- Sélection de la solution :

JS a finalement opté pour la solution de revêtement zinc-aluminium projetée à l'arc du groupe de métallisation. Cette solution, d'une épaisseur de 100 μm et d'un rapport zinc-aluminium de 85:15, protège efficacement le substrat grâce à l'effet d'anode sacrificielle. Le traitement de surface a coûté 15,6 $ par unité, soit seulement 30 % de plus que la solution d'anodisation initiale.

- Synergie des processus :

Après l'usinage CNC , la coque est d'abord rendue rugueuse par sablage, suivie immédiatement d'une pulvérisation à l'arc (pour éviter l'oxydation secondaire du substrat), et enfin scellée avec un mastic silane spécial pour former un système de protection complet pour les pores du revêtement.

Résultats

Le boîtier, testé indépendamment par un laboratoire extérieur, a résisté à un test de brouillard salin neutre de 3 000 heures (bien au-delà de la norme industrielle de 1 000 heures) sans décollement des finitions ni corrosion.

Les clients rapportent que l'équipement fonctionne de manière fiable dans la mer de Chine orientale depuis 18 mois, le boîtier étant toujours dans un état comme neuf. La durée de vie totale devrait être prolongée de 1 à 2 ans à l'origine à plus de 15 ans .

Même si le coût du traitement de surface par unité a augmenté de 3,6 $, cela évite les coûts futurs de réparation des circuits et de remplacement des équipements, améliorant la valeur totale de plus de 10 fois et éradiquant tout le problème de corrosion dans les environnements d'eau salée.

Les pièces Mari ont des problèmes de corrosion ? JS propose des capacités de placage de métal matures et des prix de finition de surface compétitifs. Soumettez votre problème de pièce et nous dupliquerons votre condition gagnante pour vous aider à éliminer votre problème de corrosion.

Comment choisir le meilleur procédé de traitement de surface pour votre projet ?

Le choix du procédé de traitement de surface approprié est essentiel à la réussite d'un projet. Il influence non seulement les performances, l'apparence et la durée de vie du produit, mais aussi directement son coût. Voici les étapes importantes de ce processus :

Identifier le substrat

Le type de substrat détermine l' adéquation du processus et le prix de la finition de surface . La galvanoplastie ou le placage métallique peuvent être utilisés comme substrats métalliques. Les substrats non métalliques nécessitent un prétraitement spécial pour la galvanoplastie, et le coût du traitement de surface est de 20 à 40 % plus élevé que celui des substrats métalliques.

Définir les exigences

Les spécifications fonctionnelles et les spécifications d'apparence influencent directement le choix du processus. Les prix du traitement de surface varient considérablement en fonction du processus. Par exemple, le placage à l'or est considérablement plus cher que le placage au zinc, et les finitions mates peuvent augmenter le prix de la finition de surface de 10 à 15 %.

Optimisation de la conception

Lors de la conception, évitez les formes complexes telles que les trous profonds et les fentes. Réservez les zones de protection aux zones non nécessitant un traitement. Sinon, le processus devient plus complexe et le coût de la finition de surface augmente. L'utilisation des équipements et le coût des fixations ont également un impact sur la forme et la taille des pièces, ce qui impacte encore davantage le prix de la finition de surface.

Choisissez un partenaire

Choisir un fournisseur fiable garantit qualité et efficacité, tout en proposant des prix de finition de surface raisonnables.

JS fournit de meilleurs équipements et un personnel professionnel pour fournir des pièces de finition de surface de qualité. Nos meilleurs services de finition de surface en ligne fournissent des informations actuelles sur l'avancement de votre projet, des devis transparents sans frais cachés et des solutions personnalisées en fonction de vos besoins. Nous croyons également en l'environnement et utilisons des processus verts pour garantir la conformité.

Le choix de la fabrication de précision JS peut maximiser la rentabilité du projet.

FAQ

Q1 : Pourquoi l'aluminium est-il difficile à galvaniser ?

L'aluminium est un métal réactif. Il développe un revêtement d'oxyde sur la surface extrêmement rapidement en présence d'air, empêchant directement l'adhérence efficace entre le film électrolytique et le substrat en aluminium. Par conséquent, la galvanoplastie de l'aluminium nécessite des processus de prétraitement avancés et rigoureux tels que l'immersion dans le zinc et l'anodisation pour permettre une galvanoplastie ultérieure lisse et de haute qualité.

Q2 : Qu'est-ce qui offre la meilleure protection contre la rouille ?

La comparaison directe des performances de prévention de la rouille n'est généralement pas possible, car elle varie selon le type de revêtement . Par exemple, parmi les revêtements typiques, le zingage forme un revêtement protecteur épais sur la surface métallique et offre une excellente protection contre la rouille. Le chromage décoratif, principalement destiné à améliorer l'apparence et la résistance à l'usure, offre une protection moindre contre la rouille.

Q3 : Pourquoi les plastiques se décollent-ils ou s'écaillent-ils après une galvanoplastie prolongée ?

La cause principale du pelage ou des flocons dans la galvanoplastie plastique est une rupture d'adhérence entre le placage et le substrat en plastique. Cela peut être dû à une mauvaise sélection du matériau plastique, à une mauvaise pré-gravure, à des contraintes internes ou à des angles vifs de la conception du produit.

Q4 : Je produis un petit lot. La galvanoplastie peut-elle être réalisée ?

La galvanoplastie est également possible pour les petits lots. La plate-forme de fabrication en ligne de JS propose des services de placage en rack pour les petits lots. Fournissez simplement les pièces et la plate-forme montera en rack les mêmes pièces avec les mêmes produits à fabriquer. Cette méthode de production peut éviter le coût élevé de la production individuelle , réduisant ainsi considérablement le coût de traitement des commandes en petits lots.

Résumé

Comprendre la différence entre la galvanoplastie et le placage métallique est le fondement de la transition de la « fabrication » à la « fabrication intelligente » . Le choix de la solution de traitement de surface optimale nécessite un examen attentif des matériaux, de la gestion du processus, des détails du processus, des risques environnementaux et du coût du traitement de surface.

Si vous avez des doutes sur les solutions de traitement de surface, contactez JS. Nous proposons une production de finition de surface personnalisée professionnelle et des pièces de finition de surface finies. Téléchargez simplement une demande d'échantillon ou un dessin de pièce 3D et recevez un rapport d'analyse détaillé ainsi que des recommandations de matériaux, des alternatives de processus et des devis en temps réel.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services JS : Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Jusheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com