La finition de surface est un aspect souvent négligé. Elle est à l'origine de l'aspect brillant du produit et détermine ses performances et l'expérience utilisateur.

Imaginez ces problèmes : vos pièces, pourtant parfaitement dimensionnelles, s’usent prématurément et s’abîment à cause d’un frottement excessif lors de l’assemblage. Vos produits électroniques haut de gamme, au design impeccable, se couvrent d’empreintes digitales au moindre contact, et leur coût chute drastiquement. La cause de ces désagréments ? Un traitement de surface insuffisant.

Ce n'est pas aussi simple que les procédés d'embellissement précédents. La résistance à l'usure des pièces automobiles, la résistance à la corrosion des équipements médicaux, la solidité des liaisons métalliques et le toucher des coques de téléphones portables dépendent tous du traitement de surface. C'est comme appliquer un revêtement intelligent invisible sur le produit, lui conférant à la fois une apparence esthétique et des fonctionnalités optimales.

Ne le sous-estimez pas ! Même si le consommateur ne le remarque pas, la qualité de la finition de surface influe directement sur la durée de vie du produit, sa fiabilité et la satisfaction du client.

Prenons un exemple concret : dans l’ industrie automobile , plus de 80 % des rappels sont dus à des défauts de surface ! N’est-ce pas suffisant pour illustrer le problème ? Qu’il s’agisse d’obtenir un aspect brillant ou mat, d’améliorer la protection contre la corrosion ou d’assurer l’adhérence du revêtement, le traitement de surface est une étape technique cruciale dans la fabrication de précision. Il détermine si nos produits sont simplement utilisables, ou s’ils sont surtout faciles à utiliser et durables.

Résumé de la réponse principale :

| Finalité du traitement | Exemples de processus courants | Rôle central |

| Améliorer l'esthétique | Sablage, polissage, anodisation, peinture. | Modifiez la couleur, le lustre et la texture pour accentuer une impression de sophistication. |

| Améliorer les performances | Anodisation dure, chromage dur, nitruration. | Améliorer la dureté, la résistance à l'usure et la résistance à la corrosion |

| Fonction de changement | Placage or, plaquage argent, passivation. | Améliorer la conductivité, la soudabilité et la biocompatibilité |

Cet article répondra à vos questions :

- Dans ce guide, je vais définir ce qu'est un traitement de surface.

- Je vais vous montrer comment lire les marquages de rugosité de surface sur les dessins techniques.

- Je présenterai ensuite les techniques de finition de surface métallique les plus utilisées.

- Associé à un problème de sélection concret, comment équilibrer les exigences de performance, les effets esthétiques et les coûts de production, utilisez des cas réels pour expliquer comment choisir.

- Enfin, utilisez la séance de questions-réponses pour répondre aux questions spécifiques que vous pourriez rencontrer.

Pourquoi faire confiance à ce guide ? L’expérience concrète de JS en matière de traitement de surface

Chez JS, nous ne nous contentons pas de traiter des pièces. Nous proposons le produit fini, prêt à être utilisé par nos clients. Les subtilités des procédés de traitement de surface font partie intégrante de notre quotidien.

- Par exemple, si vous voulez que la coque de votre téléphone portable soit aussi lisse et cassante que celle des téléphones Apple, quel type de sable grossier et fin devez-vous pulvériser ? Cela nécessite un contrôle précis de la taille des particules et de la pression du média de sablage, ce qui constitue l’élément central de la base de données des processus quotidiens de JS.

- Concernant le polissage électrolytique des implants médicaux destinés à être implantés dans le corps humain, comment choisir les paramètres permettant d'obtenir une surface lisse et sûre, afin d'éviter tout rejet ? C'est une question que nous nous posons quotidiennement. Notre solution a été appliquée avec succès dans des projets de dispositifs médicaux conformes à la norme ISO 13485.

Nous vous aidons à résoudre tous les problèmes liés aux composants, de la précision dimensionnelle à l'aspect et au toucher final. Pour ce qui est de l'expérience, aucune des recommandations de ce guide ne provient directement d'ouvrages, mais plutôt d'une synthèse de notre expérience auprès de nos clients, à qui nous avons permis de résoudre des centaines de problèmes. Au cours des trois dernières années, nous avons traité plus de 500 problématiques liées aux technologies de traitement de surface.

- Le client a-t-il constaté un problème de différence de couleur après l'anodisation ? Ce problème était dû à une épaisseur de film irrégulière, que nous avons résolu en optimisant le système de circulation du liquide dans le réservoir et la conception de la cathode.

- Le produit du client a échoué au test de brouillard salin et a rouillé ? Le problème vient du fait que le revêtement n’a pas été choisi correctement dès le départ. Nous avons également rencontré ce problème et avons mis en place un processus complet de vérification de la sélection des revêtements.

Chaque mot que vous lisez ici est le fruit de notre expérience de terrain, acquise grâce à de nombreux essais en laboratoire et des tests continus en atelier, fruits d'efforts et d'investissements considérables. Il ne s'agit pas d'une simple théorie, mais d'une méthode éprouvée, testée des centaines de fois. L'équipe JS est certifiée ISO 9001 et applique rigoureusement des procédures de nettoyage de qualité médicale, ce qui garantit systématiquement la qualité de chacune de nos solutions.

« Le responsable qualité Philip Crosby a souligné : la qualité ne se définit pas par l'inspection, mais par une construction et une fabrication correctes dès le départ. »

L’objectif principal de ce guide est de vous permettre de maîtriser le traitement de surface dès la conception et la fabrication, d’éliminer les risques potentiels et, par conséquent, d’améliorer la qualité et la fiabilité de vos produits.

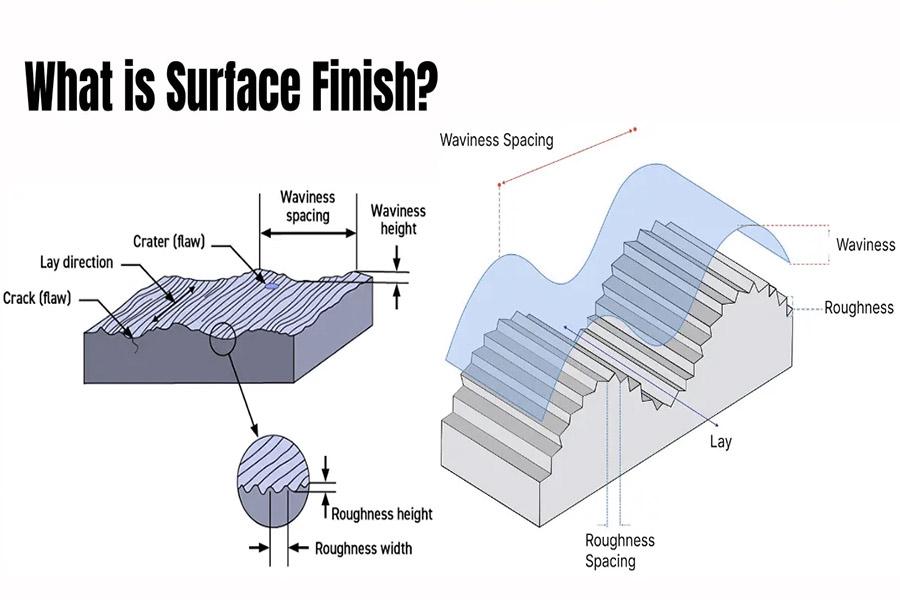

Interpréter le langage des ingénieurs : la rugosité de surface

Pour nous, ingénieurs, la douceur n'est pas qu'une simple impression. C'est un paramètre clé qui peut être mesuré avec précision et clairement formalisé : la rugosité de surface.

Qu'est-ce que la rugosité de surface (Ra) ?

En termes simples, Ra (Roughness Average) est l'indicateur principal permettant de mesurer à quel point une surface est « rugueuse » ou « lisse ».

Imaginez : même si la surface métallique paraît lisse, elle ressemble en réalité à une montagne miniature lorsqu'on zoome, avec des « pics » et des « vallées ».

Comment mesure-t-on Ra ? Il s'agit de mesurer la hauteur moyenne entre ces « montagnes » et le « fond de la vallée ».

Signification numérique : plus la valeur Ra est petite, plus les pics et les vallées sont petits, et plus la surface est plate et lisse.

Par exemple:

- Ra 3,2 µm : On a l'impression de rouler sur un chemin de terre compacté, avec des montées et des descentes.

- Ra 0,8 µm : C'est comme une route asphaltée plate, beaucoup plus lisse.

- Ra 0,1 µm : C'est absolument le niveau de lissage ultime pour une piste de Formule 1 de haut niveau.

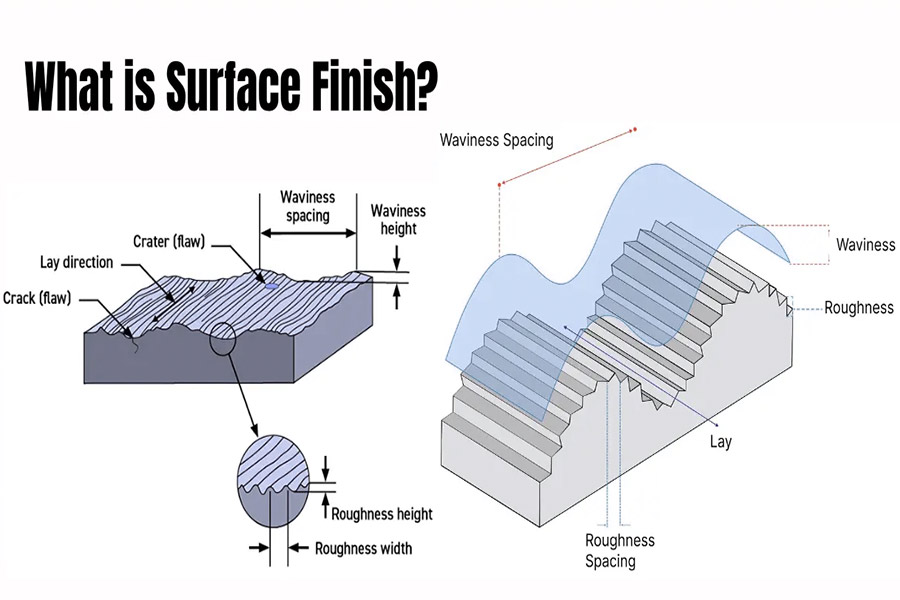

Comment lire les symboles de traitement de surface sur les dessins ?

- Le symbole « coche » (√) sur les plans indique la rugosité de surface. Les informations essentielles se trouvent aux endroits suivants :

- Valeur Ra (clé !) : Le nombre écrit à l'intérieur de la « coche », tel que 3,2, signifie la rugosité maximale admissible (la valeur Ra ne peut pas la dépasser).

- Comment procéder ? : Le texte sur la ligne horizontale au-dessus de la « coche » vous indique le procédé à utiliser pour y parvenir, comme le broyage ou le concassage.

- Comment mesurer la longueur ? : Le nombre à droite (ou en dessous) de la « coche » indique la longueur de l’échantillon (longueur d’échantillonnage) sélectionnée lors de la mesure.

- Dans quelle direction la texture est-elle orientée ? : Les petits symboles sous la « coche », tels que = (parallèle), X (croix), M (multidirectionnel), indiquent la direction de la texture de surface.

Dans quelle mesure différents procédés peuvent-ils lisser le tracé ? (Plage de valeurs Ra courantes)

Le procédé de finition de surface que vous choisissez détermine en grande partie le degré de lissage de la surface. Examinons les procédés les plus courants :

| Technologie de traitement | Plage de valeurs Ra typiques (µm) | La sensation de regarder/toucher |

| Fonderie | > 12,5 | Elle est manifestement rugueuse, avec des trous de sable visibles et une texture granuleuse. |

| Fraisage | 1,6 - 6,3 | Vous pouvez voir/sentir les marques de couteau une par une. |

| Tournant | 0,8 - 3,2 | Il existe des motifs en spirale très fins, plus lisses que le fraisage. |

| Affûtage | 0,2 - 1,6 | C'est assez lisse, avec quelques fines lignes directionnelles. |

| Polissage | < 0,4 | Très lumineux, ce modèle avancé peut produire un effet miroir. |

« Comprendre la rugosité de surface Ra et les symboles de dessin est essentiel pour garantir la performance et l'esthétique des pièces. Ne laissez pas la rugosité devenir un défaut de votre produit ! Chez JS, nous maîtrisons ces détails au quotidien. Vous souhaitez des pièces à la fois pratiques et esthétiques ? Envoyez-nous vos plans et laissez notre expérience vous guider dans le choix du procédé adapté et le contrôle qualité dès la conception. »

Visite guidée du processus de finition de surface standard

Il existe de nombreuses méthodes de traitement de surface, à l'image de la boîte à outils de notre ingénieur. Chaque outil de finition de surface possède sa méthode de traitement optimale. Le choix dépend de l'effet recherché. Choisir le procédé de finition de surface approprié est la première étape d'une ingénierie de finition de surface réussie.

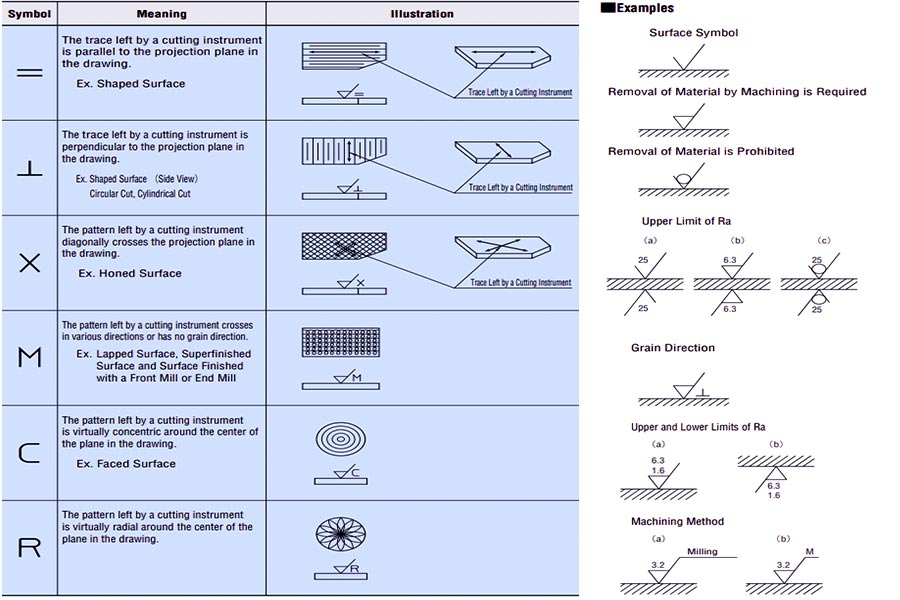

Catégorie 1 : Méthode soustractive – lissage de la surface

Il s'agit de poncer la surface ou d'enlever une couche pour la rendre plus lisse, plus uniforme ou pour créer une texture spécifique :

- Sablage/grenaillage : La surface de la pièce est projetée à grande vitesse avec du sable ou de fines billes d'acier. On obtient ainsi une surface mate et uniforme, ce qui permet également de relâcher les tensions internes et d'accroître la résistance de la pièce. J'utilise souvent ce procédé pour améliorer l'aspect des pièces ou nettoyer leur surface.

- Polissage/rectification : L’objectif est d’obtenir une surface parfaitement lisse ! Du polissage machine au polissage chimico-mécanique plus avancé, le principe est de rectifier couche par couche pour minimiser les irrégularités de surface (valeur Ra) et obtenir un fini brillant, voire miroir. Les boîtiers de montres et les pièces décoratives haut de gamme y ont forcément recours.

- Effet brossé : Tout le monde l’a sûrement déjà vu. La texture de nombreux panneaux d’électroménager est obtenue en « dessinant » des lignes droites à l’aide d’une bande abrasive ou d’une brosse, dans une direction précise, ce qui donne un aspect très texturé.

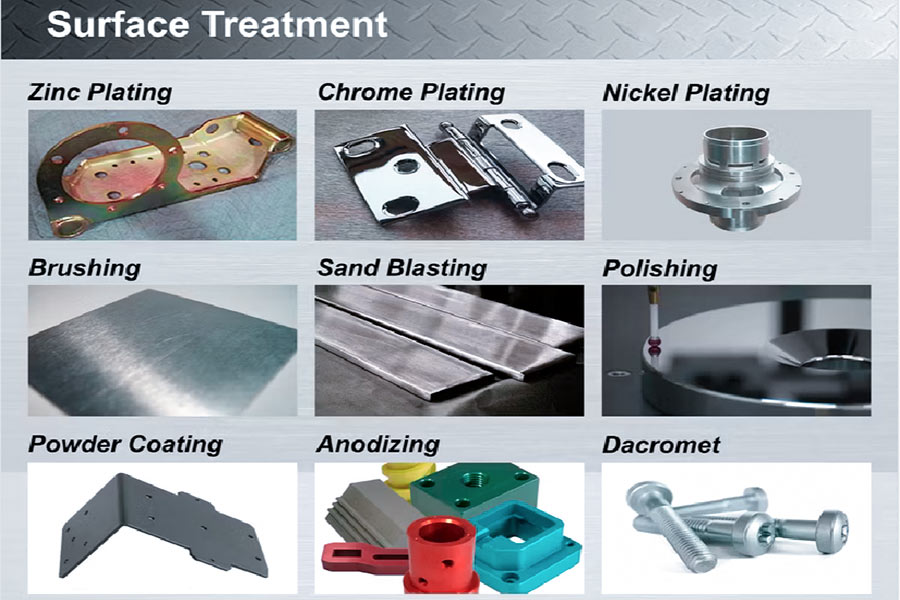

Catégorie 2 : Méthode additive – déposer des « vêtements » sur la surface

Ce procédé consiste à déposer une couche supplémentaire de matériau à l'extérieur de la pièce, principalement pour la protéger, améliorer son aspect ou lui conférer une nouvelle fonction. Dans les opérations courantes de placage et de finition de surface :

- Galvanoplastie : La pièce est immergée dans un bain métallique et un courant électrique y est appliqué pour déposer une fine couche de métal en continu. Par exemple, le nickelage offre une protection antirouille, le chromage un aspect brillant et une grande résistance à l’usure (comme un pare-chocs de voiture), et le plaquage or/argent est principalement utilisé pour la conductivité. On l’emploie fréquemment pour la fabrication de connecteurs et d’éléments décoratifs.

- L'anodisation (pour l'aluminium) est le traitement de protection par excellence pour l'aluminium et ses alliages. Ce procédé consiste en la formation, par électrolyse, d'une couche d'oxyde dure et teintable à la surface de l'aluminium. Colorée, résistante à la corrosion et à l'usure, cette couche est utilisée pour de nombreux composants électroniques grand public et automobiles.

- Peinture au pistolet/peinture à la poudre : sans doute la plus répandue. La peinture au pistolet consiste à pulvériser de la peinture liquide, tandis que la peinture à la poudre utilise une poudre plastique chargée (adsorption statique puis cuisson). Elle offre une grande variété de couleurs et une bonne protection. On la retrouve partout, des voitures aux machines à laver. Dans notre atelier, nous privilégions la peinture à la poudre , à la fois économique et écologique.

Catégorie 3 : Méthode de conversion - modification de la surface elle-même

Il ne s'agit pas d'une méthode additive ou soustractive, mais d'une méthode modifiant les propriétés du matériau de surface :

- Passivation (acier inoxydable) : Un acide spécial est utilisé pour éliminer les résidus de limaille de fer en surface, afin que la fine couche d’oxyde de chrome, naturellement résistante à la corrosion, soit plus compacte et uniforme. La protection contre la rouille atteint ainsi un niveau élevé. Ce traitement est indispensable à la fabrication de dispositifs médicaux et d’équipements de qualité alimentaire.

- Noircissement/phosphatation (principalement pour l'acier) : Le noircissement forme une fine couche d'oxyde noir à la surface de l'acier, tandis que la phosphatation forme une couche de cristaux de phosphate. Leur fonction principale est de prévenir la rouille ; ils constituent également une excellente sous-couche pour la peinture, améliorant ainsi son adhérence. La plupart des boulons et outils noirs que l'on trouve dans le commerce ont subi un traitement de noircissement.

- Traitement thermique (durcissement superficiel) : par exemple, nitruration et cémentation. Il ne s’agit pas d’un simple chauffage, mais d’un traitement thermique sous atmosphère spéciale. Ce procédé permet aux matériaux de pénétrer en profondeur dans la surface des pièces et d’en modifier la structure. L’objectif est d’obtenir une surface particulièrement dure et résistante à l’usure, tout en conservant une bonne ténacité à cœur. C’est notamment le cas pour les engrenages et les arbres soumis à des frottements importants.

« Le professeur Mike F. Ashby, expert en matière de sélection des matériaux, a souligné que la sélection, la transformation et le traitement de surface des matériaux doivent être considérés comme un tout, ce qui représente une approche collaborative pour parvenir à un produit fonctionnel, esthétique et fiable. »

Le choix du procédé de finition de surface dépend des exigences fonctionnelles, esthétiques et environnementales des pièces. JS se spécialise dans les technologies de traitement de surface et met à votre disposition son expertise en matière de recherche et de conseil. Veuillez nous communiquer vos besoins spécifiques et les plans de vos pièces. Forts de notre expérience, nous vous recommanderons la solution de finition la plus adaptée afin de garantir des pièces performantes et conformes aux normes esthétiques, en une seule étape.

Analyse de cas réel : Choix du traitement de surface d’un support de drone haut de gamme

Le traitement de surface ne consiste pas à choisir un procédé unique, mais plutôt à assembler des éléments. Il est nécessaire de combiner différents procédés en fonction des besoins des différentes parties pour obtenir un résultat optimal. L'exemple suivant, celui d'un support de drone, illustre parfaitement ce principe.

Défi du client : Il doit être esthétique, durable, léger et économique.

Nous avons un client qui souhaite fabriquer un support en alliage d'aluminium (6061-T6) pour un drone professionnel de photographie aérienne. Les exigences sont complexes :

- Aspect soigné : Il doit être d’un noir mat de haute qualité et correspondre exactement au design de la carrosserie.

- Doit être durable : il vole souvent à l'extérieur, exposé au vent et à la pluie, et doit être résistant aux rayures et à la corrosion.

- Les pièces essentielles doivent être résistantes à l'usure : le trou intérieur reliant le support et le cardan est fréquemment sollicité ; il doit donc présenter un faible frottement et être extrêmement résistant à l'usure, sinon il se desserrera rapidement.

- Les coûts doivent être maîtrisés : il s'agit d'un produit destiné à une production de masse , il ne peut donc pas être trop cher.

L'astuce de JS : partitionner le traitement et le résoudre étape par étape.

Le plan initial s'est heurté à des contradictions :

- Problème 1 : Si l'ensemble du support est anodisé dur, la résistance à l'usure du trou intérieur (HV500+) est absolument satisfaite, mais l'aspect général est gris foncé, et non le noir mat pur que les clients souhaitent, et le coût est très élevé.

- Problème 2 : Si l'on effectue uniquement un sablage ordinaire suivi d'une anodisation noire, l'aspect est noir mat et le coût est également réduit, mais la dureté du trou intérieur n'est pas suffisante (l'anodisation ordinaire est d'environ HV300) et ne peut pas résister au frottement quotidien du cardan.

Les deux solutions précédentes n'étant pas envisageables, que faire ? Nous avons mis à profit notre connaissance approfondie des outils de finition de surface pour optimiser la combinaison :

Étape 1 : Sablage général

Après l' usinage CNC du support, effectuez un sablage aux microbilles de verre de grain 150 sur l'ensemble de la pièce. Cette étape permet d'obtenir une surface uniforme et lisse, préparant ainsi le terrain pour l'effet mat ultérieur.

Étape 2 : Protéger les éléments clés

Utilisez un bouchon en caoutchouc spécial résistant aux hautes températures pour protéger efficacement l'orifice interne soumis à l'usure. Cette étape doit être réalisée avec précision afin d'éviter toute fuite.

Étape 3 : Obtenir l’aspect de la couleur

Nous procédons maintenant à une anodisation noire classique du support. Le trou intérieur étant protégé, le liquide d'oxydation ne peut y pénétrer ; seule la surface extérieure noircit donc. L'épaisseur du film d'oxyde noir est contrôlée à environ 15 µm, ce qui permet d'obtenir l'aspect noir mat haut de gamme recherché par nos clients, à un prix conforme à leurs attentes.

Étape 4 : Oxydation dure locale

Retirez délicatement le bouchon de protection en caoutchouc de l'orifice interne et procédez à une anodisation dure de ce dernier. Cette étape permet d'obtenir une épaisseur de film d'oxyde supérieure à 40 µm sur la surface de l'orifice interne, une dureté supérieure à HV500, une excellente résistance à l'usure et une résolution parfaite du problème de frottement du cardan.

Résultat final : Utilisez la solution combinée pour obtenir l'effet 1+1>2

Ce cas illustre parfaitement la nécessité de répondre aux exigences complexes en matière de finition de surface des métaux grâce à une approche innovante de l'ingénierie des finitions. Découvrez les avantages concrets de cette solution combinée :

| Indice | Plan de processus unique | schéma de combinaison JS | Avantages reflétés |

| Apparence | L'oxydation dure se présente sous forme de gris foncé/gris clair, ce qui ne répond pas aux exigences. | Noir mat haut de gamme, répondant parfaitement aux exigences du design. | Améliorer la valeur esthétique du produit. |

| Résistance à l'usure du trou intérieur | La dureté d'oxydation ordinaire est insuffisante (environ HV300). | Oxydation dure, dureté > HV500, excellente résistance à l'usure. | Prolonger considérablement la durée de vie des composants essentiels. |

| Coût global | Le coût d'une oxydation complète est élevé. | Le coût du forfait combiné est réduit d'environ 20 %. | Améliorer significativement la compétitivité sur le marché. |

Révélation fondamentale :

Ce cas nous enseigne qu'une ingénierie de finition de surface d'excellence ne consiste pas à « commander un plat » au hasard, mais plutôt, à l'instar d'un médecin chinois traditionnel qui prescrit une ordonnance, à déterminer les « symptômes » (besoins) des différentes parties de la pièce, puis à élaborer une « prescription combinée » précise. Ceci repose sur la compréhension des différents procédés de finition de surface et sur l'expérience pratique acquise en atelier.

« L’ingénierie de finition de surface est essentielle pour garantir les performances et l’esthétique d’un produit. Face à des exigences complexes, JS maîtrise l’association de différents procédés pour obtenir les meilleurs résultats au meilleur coût. Vous souhaitez que vos composants clés soient à la fois fiables et performants ? Transmettez-nous sans tarder vos plans et vos spécifications, et l’équipe d’ingénierie de JS vous proposera une solution de finition de surface métallique sur mesure. »

FAQ - Réponses à vos questions sur le traitement de surface

Quelle est la meilleure option : l’anodisation ou la peinture ?

En réalité, il n'y a pas de solution « meilleure » en soi, tout dépend des besoins de vos pièces.

- L'anodisation est principalement utilisée pour les pièces en aluminium. Elle consiste à former un film dur sur le substrat. Elle offre une adhérence exceptionnelle, une résistance à l'usure extrême et une texture plus métallique, mais un choix de couleurs plus restreint.

- La peinture au pistolet/la pulvérisation de poudre consiste à appliquer une couche de peinture aux couleurs extrêmement riches, ce qui convient à presque tous les matériaux et offre un excellent rapport qualité-prix, mais le revêtement est relativement facile à endommager par les chocs.

Quel traitement dois-je choisir ?

Pour une durabilité extrême et un toucher métallique (pièces en aluminium), optez pour l'anodisation. Pour un aspect coloré ou pour des matériaux autres que l'aluminium, choisissez la peinture au pistolet. D'autres solutions existent en matière de placage et de finition de surface (comme la galvanoplastie), et le choix final dépendra de vos besoins spécifiques.

Pourquoi mes pièces en acier inoxydable rouillent-elles encore ? N'est-il pas dit que l'acier inoxydable ne rouille pas ?

Concernant la question de la corrosion des pièces en acier inoxydable, un point essentiel doit être clarifié :

L'acier inoxydable est par nature « relativement résistant à la rouille », mais pas « absolument inoxydable ». Lors de sa fabrication ou de son utilisation, sa surface peut être contaminée par des polluants tels que de la limaille de fer, ou son film d'oxyde protecteur naturel peut être détruit. Ces zones endommagées ou contaminées constituent le point de départ de la rouille en milieu humide et salin.

Par conséquent, pour les applications exigeant une résistance à la corrosion extrêmement élevée (comme les dispositifs médicaux et les pièces navales), l'utilisation de l'acier inoxydable seul est insuffisante. Un traitement de passivation est indispensable après la fabrication. La passivation élimine complètement les contaminants de surface par des procédés chimiques et permet la formation d'un film protecteur d'oxyde de chrome plus dense et plus stable. Cette étape est cruciale pour garantir aux pièces en acier inoxydable une résistance optimale à la corrosion.

Les termes « finition de surface » et « rugosité de surface » sont-ils synonymes ?

En tant qu'ingénieur chez JS, il est nécessaire de clarifier la différence entre finition de surface et rugosité :

Les deux affirmations décrivent essentiellement les mêmes attributs, mais sous des angles d'expression opposés.

- La rugosité de surface est un paramètre technique quantitatif qui mesure avec précision la concavité et la convexité microscopiques de la surface grâce à une valeur spécifique (par exemple Ra = 0,8 μm). Plus la valeur est faible, plus la surface est lisse.

- La notion de finition de surface est un concept qualitatif traditionnel qui utilise des symboles de notation (comme ▽7) pour décrire de manière approximative le degré de lissage. Plus la note est élevée, plus la surface est lisse.

En ingénierie moderne, on privilégie l'utilisation des marquages de rugosité avec des valeurs Ra (par exemple Ra 1,6). Cette expression est plus précise, quantifiable et conforme aux normes internationales ; elle permet d'éviter les erreurs de traitement dues à des définitions de grade imprécises.

En termes simples : la rugosité s’exprime par des nombres, la douceur par des symboles, et la rugosité numérique est le langage universel de la communication en ingénierie actuelle.

Résumé

La finition de surface est loin d'être une étape optionnelle en fin de processus de fabrication. C'est un élément d'ingénierie fondamental qui exige une réflexion stratégique dès la conception du produit. Elle détermine directement son aspect esthétique, sa fiabilité fonctionnelle, sa durée de vie et sa rentabilité globale.

Maîtriser et optimiser la surface Les procédés de finition constituent une compétence essentielle pour créer d'excellents produits. Investir dans des technologies de pointe en matière de finition de surface et dans des équipements fiables vous apportera des avantages concurrentiels durables.

Craignez-vous qu'un traitement de surface inadéquat n'altère le potentiel de valeur de votre produit ?

Chez JS, nous disposons d'équipements complets de finition de surface et d'une solide expertise en ingénierie. De la finition CNC au formage de tôle , en passant par le traitement de surface final, nous offrons un service clé en main. Spécialisés dans les équipements techniques de finition de surface, nous sommes un partenaire de confiance pour vous accompagner dans la résolution de vos problématiques.

Agissez maintenant :

- Téléchargez votre design : laissez-nous évaluer comment « personnaliser le revêtement » pour vos pièces.

- Bénéficiez d'une solution experte : les ingénieurs de JS vous recommanderont la meilleure combinaison de traitements de surface en fonction de vos exigences en matière de performance, d'esthétique et de coût.

- Obtenez un devis clair : obtenez rapidement un devis de fabrication complet couvrant le traitement et la finition de surface.

Travaillons ensemble pour garantir la qualité de vos produits, à l'intérieur comme à l'extérieur.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com