En production, les performances des pièces sont influencées par de nombreux facteurs, tels que leur conception et leur usinage. Mais la couche de finition finale, souvent comparée à la « couche extérieure » du produit, joue un rôle qui dépasse largement l'aspect esthétique. Elle détermine directement la résistance à l'usure et à la corrosion, ainsi que la durée de vie des pièces, et constitue un élément clé de leurs performances. Il existe de nombreuses méthodes, mais le choix des matériaux est primordial.

Je suis souvent confronté à de tels choix :

- Quel revêtement en poudre offre la meilleure protection contre l'usure ?

- Quel est le métal de revêtement permettant d'obtenir une surface à l'effet chromé brillant ?

- Quelle est la formule de base du fluide de traitement permettant d'atteindre les normes militaires strictes en matière de protection contre la rouille ?

Choisir le bon matériau de finition de surface, c'est choisir cette « couche extérieure » essentielle pour le produit. Elle détermine non seulement son aspect et sa texture, mais elle est aussi à la base de sa fiabilité intrinsèque et de sa durabilité. Aujourd'hui, nous nous concentrerons sur ces matériaux déterminants.

Résumé des réponses principales :

| Catégorie de matériaux | Matériaux typiques | Rôle majeur | Processus applicable |

| Classe d'additifs (revêtement) | Résine époxy, polyuréthane, poudre de nylon. | Offrir couleur, protection et fonctions spéciales (isolation, résistance à l'usure). | Peinture en aérosol et poudre. |

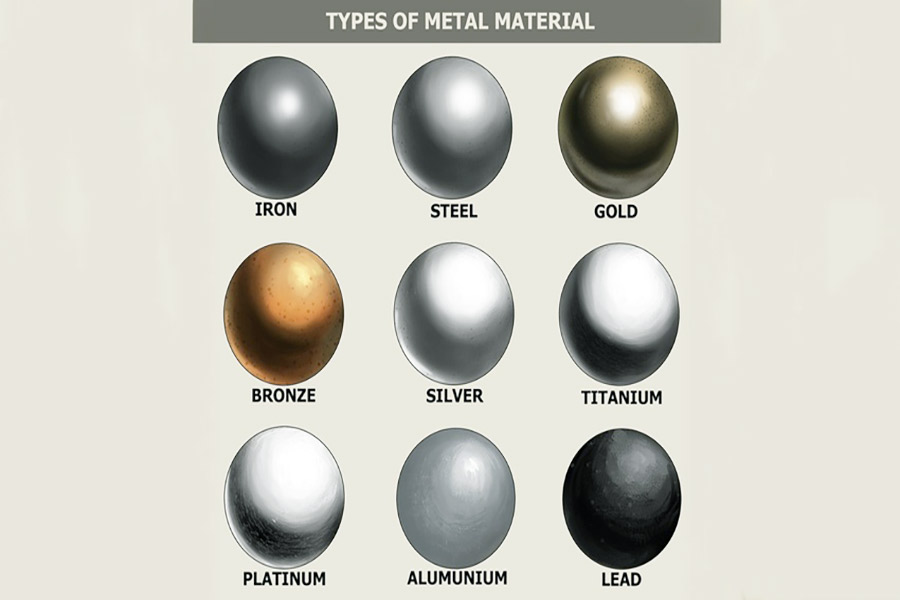

| Matériaux additifs (métal) | Nickel, chrome, zinc, or, étain. | Assurer la conductivité, la résistance à la corrosion, des propriétés décoratives et la soudabilité. | Galvanoplastie et galvanoplastie chimique. |

| Type de coupe/remodelage (abrasif) | Oxyde d'aluminium, billes de verre, diamant. | Éliminer les bavures, créer des textures et améliorer la régularité. | Sablage, polissage et meulage. |

| Catégorie de conversion (produits chimiques) | Acide nitrique, chromate, phosphate. | Générer un nouveau film protecteur (film de conversion chimique) sur la surface du substrat. | Passivation, phosphatation et noircissement. |

Cet article répondra à vos questions :

- Cet article vous aidera à comprendre quels matériaux sont utilisés pour la finition de surface.

- Des revêtements en poudre et des couches de galvanoplastie couramment utilisés aux cibles PVD avancées.

- Nous allons illustrer notre propos par un cas concret, afin d'expliquer comment choisir la combinaison de matériaux la plus adaptée à une série de produits.

- Enfin, parlons des questions fréquentes concernant le choix des matériaux, que tout le monde se pose souvent.

Pourquoi ce guide mérite-t-il votre temps ?

Dans le domaine du traitement de surface, nous sommes convaincus que la pratique est essentielle. Ce guide reflète l'expérience acquise par l'équipe JS au fil des années, et chaque suggestion a été validée par des projets concrets.

Nous utilisons ces produits de finition de surface au quotidien. Ce n'est pas quelque chose qui se fait simplement en consultant le manuel.

Par exemple, lors du choix de la poudre de polyester, nous ne nous contentons pas d'étudier ses propriétés fondamentales, mais réalisons également des tests rigoureux de résistance aux intempéries afin de garantir sa stabilité dans diverses conditions environnementales. Cette recherche approfondie sur les matériaux nous permet de proposer à nos clients les solutions les plus fiables. Pour le traitement de surface des dispositifs médicaux, nous accordons une attention particulière à la biocompatibilité et à la résistance à la corrosion des matériaux afin de garantir que chaque produit réponde aux normes médicales les plus strictes.

Ces connaissances ne s'acquièrent pas dans les livres, mais par l'expérimentation et la pratique sur de nombreux projets. Au fil des ans, nous avons constitué une base de données de plus de 3 000 projets réussis, ce qui nous permet de vous proposer une solution fiable.

Chaque suggestion de ce guide repose sur une expérience concrète de résolution de problèmes. Qu'il s'agisse de revêtements résistants aux hautes températures pour dispositifs médicaux ou de galvanoplastie antirouille pour circuits de précision, nous avons déjà traité tous ces cas.

Nous ne disons pas de bêtises, nous partageons seulement la véritable expérience que nous avons acquise lors de l'atelier.

« Tout comme le souligne souvent le professeur Harry Bhadeshia (Université de Cambridge/Membre de la Royal Academy of Engineering), un maître dans le domaine des matériaux : le cœur de la science des matériaux est la science de la résolution des problèmes pratiques. »

Nous partageons pleinement ce point de vue et notre méthodologie d'ingénierie de finition de surface repose sur ce concept.

En suivant les recommandations de ce guide, vous éviterez les écueils rencontrés par le passé et appliquerez directement des solutions éprouvées. Notre expérience vous permettra de trouver rapidement le traitement de surface le plus adapté.

Matériaux de revêtement : la « couche extérieure » et le « blindage » des produits

Je travaille chez JS Company, où je suis principalement responsable de la sélection des matériaux. Pour moi, le revêtement est comme une couche protectrice, une armure, pour les produits. Appliquer une nouvelle couche de matériau directement sur la surface permet non seulement de la protéger, mais aussi d'en améliorer l'aspect. C'est le type de revêtement que nous utilisons le plus souvent et il joue un rôle essentiel dans le processus de finition de surface . Je vais vous présenter ci-dessous plusieurs revêtements courants en trois points et partager mon expérience en matière de sélection des matériaux :

Revêtement de peinture

C'est comme la peinture que nous connaissons, principalement un liquide mélangé à de la résine (époxy, acrylique, polyuréthane, etc.), des pigments, un solvant et des additifs. Pour le choix, je recommande généralement les produits suivants :

- Peinture époxy : Elle possède une adhérence exceptionnelle et résiste à la corrosion chimique. C’est un excellent apprêt ou un support idéal pour la protection des équipements industriels.

- Peinture polyuréthane : Elle offre une excellente résistance au soleil et à la pluie, et sa couleur est durable et résistante à la décoloration. Elle est souvent utilisée pour la peinture extérieure des voitures ou des installations extérieures .

- Peinture acrylique : Elle sèche rapidement, offre des couleurs vives, est respectueuse de l’environnement (surtout la version à base d’eau) et est très courante dans l’électronique grand public et les produits industriels courants.

revêtement en poudre

Ce type de peinture se présente sous forme de poudre sèche, composée de résine pure, de pigments et d'additifs, sans eau. Elle est largement utilisée en ingénierie de finition de surface. Comment choisir ?

- Poudre époxy : Ses caractéristiques sont similaires à celles de la peinture époxy, mais le revêtement est plus épais et plus protecteur.

- Poudre de polyester : Elle offre des performances équilibrées à tous les égards, notamment une meilleure résistance aux intempéries que la poudre époxy, et constitue actuellement le revêtement en poudre le plus utilisé.

- Poudre de nylon : Super résistante à l’usure et aux chocs, avec un faible coefficient de frottement de surface, particulièrement adaptée aux rails de guidage, aux engrenages et autres endroits qui doivent être fréquemment déplacés mais qui craignent l’usure.

Cibles pour le revêtement PVD/CVD

Il s'agit de blocs de métal ou de céramique de haute pureté, tels que le nitrure de titane (TiN), le carbone amorphe (DLC), le chrome (Cr), etc. Ils sont utilisés dans des procédés de finition de surface plus précis (comme le revêtement sous vide ). Critères clés pour le choix du matériau :

- Nitrure de titane (TiN) : Couleur dorée, dureté extrêmement élevée, très résistant à l'usure, souvent utilisé sur la surface des outils et des forets.

- Carbone de type diamant (DLC) : Noir pur, frottement de surface extrêmement faible et dureté élevée, particulièrement adapté aux pièces exigeantes telles que les segments de piston de moteur ou les moules de précision.

« Le choix des outils et matériaux de finition de surface appropriés est essentiel à la réussite. En tant qu'ingénieur chez JS, je vous suggère de nous consulter en fonction de vos besoins : nous vous offrons des conseils professionnels et vous aidons à concevoir la solution de finition de surface idéale. Contactez-nous dès maintenant pour optimiser ensemble votre produit ! »

Galvanoplastie et galvanoplastie chimique : donner vie à la magie de « transformer la pierre en or »

Je travaille quotidiennement à l'atelier et au laboratoire, où je suis en contact avec diverses techniques de finition de surface des métaux. En résumé, il s'agit d'utiliser l'électricité (électroplacage) ou une réaction chimique ( placage chimique ) pour faire croître des atomes de métal couche par couche à la surface des pièces, à la manière d'éléments de base. Ce n'est pas un tour de magie, mais une véritable technologie fondamentale du plaquage et de la finition de surface, qui permet de conférer instantanément à des matériaux ordinaires des propriétés exceptionnelles telles que la résistance à la corrosion, à l'usure et la conductivité !

Revêtement fonctionnel : praticité et durabilité sont les dures réalités.

(1) Zinc :

Il s'agit de notre protection d'acier la plus couramment utilisée. Son principe repose sur la protection par anode sacrificielle. La couche de zinc se corrode avant la matrice d'acier, protégeant ainsi le substrat. Offrant un excellent rapport coût-efficacité, la galvanisation est la solution idéale pour les vis, boulons, garde-corps extérieurs et autres pièces exposées aux intempéries. JS accompagne régulièrement ses clients dans ce type de finition de surface métallique.

(2) Nickel :

- Il est à la fois résistant à l'usure et à la corrosion modérée. En électroplacage, il sert souvent de couche de base à la couche de chrome plus précieuse afin d'assurer une bonne adhérence, et peut également être utilisé directement comme revêtement final.

- Il convient de souligner que le nickelage chimique ( nickel autocatalytique ) ne nécessite pas d'électricité et que l'épaisseur du revêtement est extrêmement uniforme. Quelle que soit la complexité de vos pièces ou la profondeur de leurs trous et rainures, elles seront parfaitement recouvertes. Ce procédé est particulièrement adapté aux pièces de précision ou aux applications exigeant une protection uniforme.

(3) Étain :

Principalement sûr et fiable, ce matériau est non toxique et inoffensif, et offre d'excellentes performances de soudage. De ce fait, il est largement utilisé dans les contenants en contact avec les aliments (comme la paroi intérieure des boîtes de conserve) et les composants électroniques (comme les pastilles de circuits imprimés), et son soudage doit être sûr et facile.

Revêtement décoratif : alliant esthétique et performance

(1) Chrome :

Après le plaquage, cette pièce est vraiment magnifique, avec un brillant miroir, et lui donne un aspect très élégant. Elle est également très dure et résistante à l'usure.

On rencontre couramment deux types de chromage :

- L'une est un chrome décoratif fin, principalement utilisé sur les pièces qui doivent être esthétiques.

- L'autre est en chrome dur épais, qui est non seulement esthétique, mais aussi très résistant à l'usure et aux rayures.

(2) Or et argent :

Ce sont des matériaux de plaquage de haute qualité. Leur conductivité est quasi optimale, ils s'oxydent et se décolorent très peu, et la transmission du signal est précise et stable. Ils constituent donc le choix idéal pour les connecteurs électroniques exigeants, les contacts d'instruments de précision, voire la joaillerie de luxe, grâce à leurs performances stables et leur excellente tenue des couleurs.

(3) Cuivre :

Ne le sous-estimez pas. En galvanoplastie, le cuivre est couramment utilisé comme « base ». Pourquoi ?

- Grâce à son excellente adhérence au substrat et à sa bonne conductivité, le dépôt d'une couche de cuivre préalable constitue une base solide pour les dépôts ultérieurs (nickel ou chrome, par exemple), garantissant ainsi une meilleure adhérence et des performances optimales du revêtement final.

- Bien sûr, sa chaude couleur cuivre rétro est également très raffinée, et elle est aussi magnifique lorsqu'elle est utilisée sur certaines pièces d'ornement ou d'instruments de musique.

« La maîtrise de la galvanoplastie et du plaquage chimique s'apparente à celle d'un magicien de la transformation des métaux, capable de sublimer les performances et l'apparence des produits. Nos équipements de finition de surface garantissent une précision optimale pour ces procédés, et nous possédons une expertise reconnue en matière de sélection des matériaux et de contrôle des processus. N'hésitez pas à me contacter ou à appeler l'équipe JS sans tarder ! »

Matériaux soustractifs et transformationnels : remodeler la surface de l’intérieur

Contrairement à la galvanoplastie ou au revêtement, cette technologie ne consiste pas à appliquer une couche superficielle sur les pièces, mais à les meuler ou à modifier chimiquement leur surface. Voici un aperçu des principaux matériaux utilisés :

Traitement mécanique abrasif : « Meulage » précis de la surface

- L'oxyde d'aluminium est un matériau polyvalent, doté d'une dureté élevée et d'un fort pouvoir abrasif. Son utilisation est tout à fait justifiée pour le sablage et le meulage afin d'ébavurer les surfaces. Il est très efficace et permet également de rendre la surface plus rugueuse en vue d'usinages ultérieurs.

- Les perles de verre sont plus douces dans leur travail. La surface qu'elles produisent présente un aspect mat délicat et uniforme (souvent qualifié de satiné), et elles ne réduisent pratiquement pas la taille des pièces. C'est pourquoi je les choisis souvent pour polir des pièces de précision sans les abîmer.

- Si vous rencontrez des matériaux particulièrement difficiles à meuler, comme le carbure cémenté ou la céramique, vous devez utiliser du carbure de silicium. Plus dur et plus tranchant que l'oxyde d'aluminium, il est spécialement conçu pour venir à bout de ces matériaux très durs et peut les broyer.

- Enfin, il existe des abrasifs naturels comme le sable de noix et les rafles de maïs, relativement tendres. Ils servent principalement au nettoyage, notamment des dépôts de carbone et des taches d'huile sur des pièces de précision telles que les aubes de turbines. Ils permettent d'éliminer la saleté sans rayer les pièces, ce qui est très pratique.

Convertisseur chimique : Stimule le « potentiel de surface »

L'acide nitrique ou l'acide citrique sont des outils puissants pour la passivation de l'acier inoxydable.

À quoi ça sert ?

- Ce procédé élimine le fer libre en surface, sujet à la rouille, par réactions chimiques, exposant ainsi le chrome sous-jacent et formant une couche protectrice stable et dense, riche en chrome. L'acier inoxydable ainsi traité présente une résistance à la rouille nettement supérieure et une durabilité accrue.

- Quant au phosphate (ce que l'on appelle souvent agent de phosphatation), il peut être considéré comme un bon allié pour les pièces en acier avant peinture ou revêtement en poudre .

Pourquoi est-ce un outil puissant ?

- Ce procédé permet la formation d'un film de phosphatation parsemé de micro-cavités à la surface de l'acier. Ces micro-cavités et aspérités favorisent l'adhérence optimale de la peinture ou du revêtement en poudre, améliorant ainsi l'adhérence et empêchant le décollement de la peinture.

- Il existe également des oxydants alcalins, principalement utilisés pour noircir ou bleuir l'acier. Ils forment une pellicule d'oxyde de fer noire et dense (dont le composant principal est Fe₃O₄) à la surface. Cette couche offre une protection antirouille de base, certes modérée, mais son principal atout réside dans l'aspect noir caractéristique qu'elle confère. Cette couleur est parfois appréciée des clients, ou ces derniers souhaitent réduire leurs coûts ; son utilisation est donc tout à fait appropriée.

« Que ce soit par réduction physique ou conversion chimique, c'est un outil essentiel pour optimiser les performances de surface. JS maîtrise divers procédés de traitement de surface, notamment le prétraitement avant placage et la finition. Si votre produit nécessite une meilleure résistance à l'usure, à la corrosion ou à la propreté, ou s'il doit bénéficier d'une base solide pour un revêtement ultérieur, n'hésitez pas à contacter notre équipe d'ingénieurs pour des solutions professionnelles ! »

Analyse de cas pratique : 3 types de solutions de traitement de surface pour enceintes Bluetooth

Récemment, nous avons accompagné des clients dans la conception des solutions de finition de surface pour des enceintes Bluetooth en alliage d'aluminium haut de gamme, milieu de gamme et entrée de gamme. L'objectif principal est d'optimiser le choix des matériaux afin de diversifier l'offre et de maîtriser les coûts.

Défi client : définir l’apparence et la texture de la gamme d’enceintes Bluetooth (versions basique, Pro et ultime).

Le client souhaite fabriquer des enceintes Bluetooth haut de gamme, de milieu de gamme et d'entrée de gamme, dont le boîtier principal est en alliage d'aluminium moulé sous pression . La difficulté réside dans la manière de différencier visuellement et tactilement ces enceintes grâce au traitement de surface du boîtier, d'élargir la gamme de prix et de maîtriser les coûts. C'est là tout l'art du choix des matériaux.

- Version de base : Le budget est limité, le produit doit être durable et son apparence doit être simple et élégante.

- Version Pro : Elle doit avoir une finition haut de gamme et un aspect métallique, il est préférable qu'elle ne laisse pas de traces de doigts, et le choix de couleurs doit être riche.

- Version ultime : Un seul objectif : le luxe ! Le produit doit procurer une sensation unique, être extrêmement résistant à l’usure et traverser les époques.

Choix et évaluation des solutions : une adéquation optimale grâce à la « sélection des matériaux »

En tant qu'ingénieur JS, j'étais responsable du choix des matériaux. Je sélectionne avec précision les matériaux adaptés aux différents engrenages. Parmi eux, les outils et équipements de finition de surface sont essentiels. Par exemple, la version Pro utilise le sablage pour la finition de précision. La version Ultimate, quant à elle, intègre un procédé PVD sur des équipements professionnels (machines de revêtement sous vide) pour des performances optimales. Le tableau ci-dessous récapitule mon choix final :

| Version du produit | Procédé de traitement de surface | sélection des matériaux de base | Motif de la sélection |

| Version de base | Pulvérisation de poudre électrostatique. | Poudre de polyester. | Le procédé le plus économique et le plus abouti, un revêtement épais capable de masquer les petits défauts des pièces moulées sous pression, suffisamment durable et parfaitement adapté à un usage quotidien. |

| Version Pro | Sablage + anodisation. | 180 # perles de verre + acide sulfurique + colorant anodique. | Le sablage crée un effet mat délicat, semblable à celui des ordinateurs portables haut de gamme. Les colorants anodiques intensifient les couleurs (comme le gris sidéral et l'argent), et la couche protectrice est résistante à l'usure et aux traces de doigts, offrant un équilibre parfait entre texture et protection. |

| Édition phare | Finition CNC + revêtement PVD. | Outil de coupe diamanté + matériau cible en nitrure de titane ou DLC. | Les finitions CNC créent un effet miroir sur les bords, conférant une impression de luxe. Le revêtement PVD forme une couche dure semblable à de la céramique, avec un toucher chaud et une résistance à l'usure exceptionnelle (bien supérieure à celle de l'anodisation), soulignant le positionnement haut de gamme de la marque. |

Résultat final : Construction d’une matrice de produits correcte

Cette approche a été couronnée de succès, car elle a permis de placer différents groupes de consommateurs dans une position adéquate :

- La maîtrise des coûts a été un succès : le modèle d'entrée de gamme utilise de la poudre de polyester, tandis que le coût de la finition de surface est réduit au niveau cible ( 10 % en dessous du budget ), ce qui permet aux consommateurs d'économiser de l'argent.

- Amélioration significative de la valeur : La version Pro propose des coloris tels que le gris sidéral et l’argent grâce à l’ajout de colorants anodiques, ce qui double l’attrait du produit et les ventes sont supérieures de 20 % aux prévisions.

- Référence technologique de marque : la version phare du revêtement PVD a suscité une vive controverse dans les médias spécialisés, car elle est devenue synonyme de produit phare de la marque et les consommateurs l’utilisent comme référence sur le marché.

Constat principal : les matériaux de finition de surface sont comparables à la palette de couleurs d’un ingénieur : la poudre de polyester constitue la couleur de base, l’anodisation la couche de dégradé et le revêtement PVD la poudre d’or. Seule une adéquation précise permet d’ajuster l’aspect du produit à un prix juste, et le choix judicieux du procédé de finition de surface est essentiel à la réalisation des objectifs commerciaux.

« Du traitement de surface économique par pulvérisation de poudre au PVD de pointe, le choix des outils et équipements de traitement de surface détermine directement la qualité du produit. JS excelle dans l'adaptation de la chaîne de processus optimale aux produits présentant différents positionnements. Si votre projet de produit comporte plusieurs couches, contactez sans tarder notre équipe d'ingénierie pour une solution complète et personnalisée, des matériaux aux équipements ! »

FAQ - Réponses à vos interrogations sur le choix des matériaux

Comment définir la « finition métal brossé » ? Quels matériaux sont utilisés pour l’obtenir ?

Tout le monde souhaite savoir ce qu'est une finition « métal brossé ». Elle donne l'impression d'une fine texture soyeuse recouvrant toute la surface du métal, comme si un pinceau avait brossé dans un seul sens. Le secret de cette finition réside non pas dans l'application d'un produit sur le métal, mais dans son usinage, qui consiste à enlever une fine couche de métal en surface à l'aide d'un outil.

Pour obtenir cet effet, l'élément principal est en réalité l'outil de ponçage lui-même. J'utilise le plus souvent une bande abrasive recouverte de particules d'oxyde d'aluminium dur. Pendant l'opération, la bande abrasive tourne à grande vitesse tandis que la pièce à usiner se déplace de manière constante dans un seul sens, contre la bande. Les particules dures de la bande abrasive agissent comme d'innombrables petits couteaux à sculpter, créant des rayures fines, denses et régulières sur la surface du métal. Ce sont ces petites rayures parallèles qui, ensemble, confèrent à la surface son aspect brossé, doux et brillant unique.

En termes simples : effet brossé = outils spécifiques (bandes abrasives) + action de raclage unidirectionnelle.

L'acier inoxydable est déjà « inoxydable », pourquoi faut-il le passiver avec des produits chimiques ?

On me demande souvent : « L’acier inoxydable ne rouille pas, pourquoi faut-il le décaper ? » Il y a là un malentendu fondamental. La résistance à la rouille de l’acier inoxydable repose entièrement sur la fine pellicule d’oxyde riche en chrome qui se forme à sa surface.

Cependant, lors des opérations de transformation (découpe, soudage, etc.), ce film est fragile et peut se tacher d'impuretés telles que des limaille de fer. Dans ce cas, l'acide nitrique ou l'acide citrique, utilisés pour la passivation, s'avèrent utiles.

- Nettoyage en profondeur : dissout efficacement les contaminants ferreux présents en surface.

- Favoriser la régénération : accélérer et guider la surface de l'acier inoxydable pour régénérer uniformément un film d'oxyde riche en chrome plus épais, plus stable et plus protecteur.

La passivation n'est donc pas une étape superflue, mais un procédé chimique permettant de réparer et de renforcer la résistance naturelle à la corrosion de l'acier inoxydable. En particulier dans des environnements agressifs tels que les embruns salins et l'humidité, l'acier inoxydable non passivé rouillera. Le traitement de passivation garantit sa durabilité et sa stabilité. Il s'agit d'une étape cruciale du traitement de surface.

La peinture au pistolet et la peinture en poudre utilisent toutes deux de la résine, quelle est la différence entre elles ?

Elles utilisent toutes deux de la résine comme matériau, mais la forme et la méthode sont complètement différentes.

- La peinture au pistolet utilise une résine liquide, dissoute dans un solvant comme la peinture. Après application, le solvant s'évapore et la résine se solidifie pour former un film.

- La pulvérisation de poudre utilise des particules de résine en poudre, qui sont adsorbées électrostatiquement sur la surface de la pièce à usiner, puis cuites à haute température pour fondre et former un revêtement plat et solide.

En comparaison, le revêtement obtenu par projection de poudre est plus épais, plus résistant à l'usure et plus respectueux de l'environnement car aucun gaz volatil n'est émis durant le processus. Cependant, il ne permet pas d'obtenir l'effet ultra-fin et délicat de la peinture au pistolet.

Résumé

La clé d' une finition de surface réussie réside dans une parfaite maîtrise des matériaux utilisés . Qu'il s'agisse de la peinture qui détermine l'aspect, du métal qui assure les performances clés ou de l'abrasif qui traite la surface, le choix de chaque matériau influe directement sur le résultat final. C'est un véritable art qui consiste à trouver le juste équilibre entre les coûts, l'obtention des performances requises et le respect des exigences esthétiques.

Vous avez des difficultés :

► Dois-je opter pour le revêtement en poudre ou l'électroplacage ? Lequel est le plus adapté au positionnement de mon produit ?

► Comment utiliser un budget raisonnable pour faire ressortir l'apparence et la texture du produit ?

► Il existe de nombreuses entreprises d'équipements de finition de surface , mais laquelle comprend réellement l'adéquation des matériaux et des procédés ?

Ne laissez pas le choix des matériaux vous freiner ! Chez JS, nous maîtrisons la théorie et possédons une vaste expérience pratique. Contactez-nous dès maintenant pour une solution complète, des essais de matériaux à la production en série. Notre expertise en ingénierie de traitement de surface et nos équipements de pointe garantissent des résultats optimaux pour vos produits.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par le biais du réseau Longsheng, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com