Stamp Metal, en tant que processus central de l'industrie manufacturière moderne, remodèle constamment les méthodes de production dans l'automobile, l'électronique, l'aérospatiale et d'autres domaines avec sa grande efficacité, sa haute précision et sa large adaptabilité. Grâce à la fusion profonde de la technologie de conception,technologie d'estampageest passé de la fabrication étendue traditionnelle à la fabrication intelligente de précision, du niveau de précision du micromètre Précision complexe de surface incurvée aux matériaux légers.

Son innovation collaborative avecUsinage CNC, L'impression 3D et le traitement thermique surmontent non seulement les limites d'une seule technologie, mais donne également naissance à des modèles de fabrication de pointe tels que l'intégration des matériaux hétérogènes et les structures fonctionnelles du gradient, qui fournissent le cœur de la transformation et de la mise à niveau de la fabrication globale.

Qu'est-ce que l'estampage du métal?

L'estampage des métaux est une sorte de technologie de fabrication avancée. En combinant des tampons métalliques avec la presse, la plaque métallique peut être transformée efficacement en une forme spécifique. L'acier en alliage à haute dureté est généralement utilisé pour assurer la cohérence et la qualité de surface des pièces dans la production de masse.

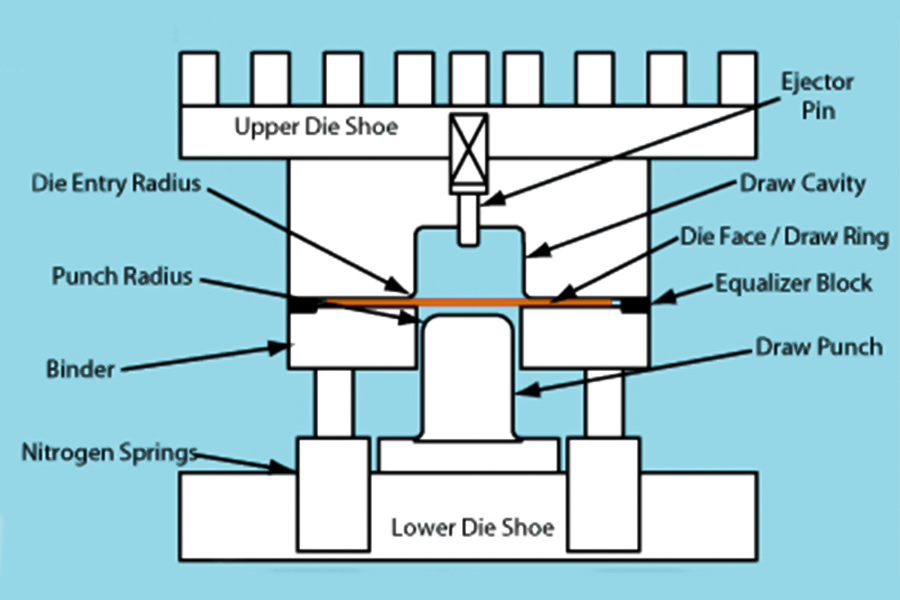

Le noyau de la matrice est d'utiliser la structure précise de la pression métallique, cisaillement,flexion, étirement et autres processus de déformation, largement utilisés dans les automobiles, l'électronique, les appareils électroménagers et autres champs.

Par rapport au processus de coulée traditionnel, l'estampage des métaux présente les avantages d'une grande efficacité, d'une économie d'énergie et d'un faible coût, en particulier adapté à une production à grande échelle. En optimisant les paramètres de conception et d'estampage des moisissures (tels que la pression et la vitesse de poinçon), l'utilisation des matériaux peut être considérablement améliorée et les étapes de traitement ultérieures peuvent être réduites.

Quelles sont les étapes de traitement pour le métal estampillé?

Le métal estampillé est un processus qui convertit efficacement les feuilles de métal en parties de précision à travers une combinaison de matrice et de presse.Voici les étapes de base à prendre:

1 et 1Préparation des matériaux

Sélectionnez des feuilles métalliques (comme l'aluminium, l'acier, le cuivre, etc.) en fonction des exigences de conception du produit et déterminer l'épaisseur et les spécifications.À ce stade, la ductilité, la résistance et l'état de surface du matériau doivent être prises en compte pour assurer la stabilité du processus d'estampage ultérieur et la qualité du produit fini.Par exemple, les revêtements de voiture utilisent généralement des feuilles en alliage hautement malléables, tandis que les enveloppes de composants électroniques préfèrent l'acier inoxydable pour améliorer la résistance à la corrosion.

2Conception et fabrication du tampon métallique

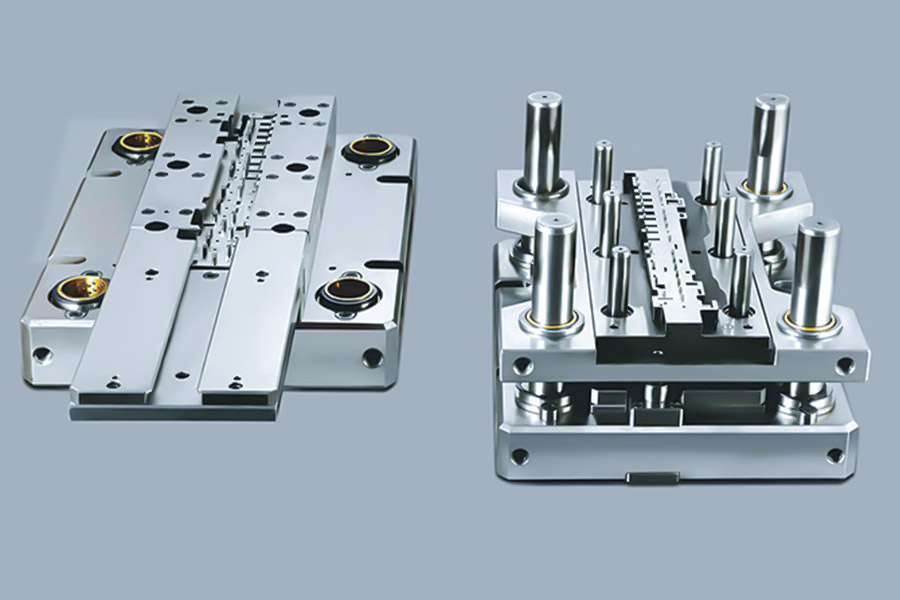

- Développement de moisissures: les ingénieurs conçoivent des tampons métalliques basés sur des dessins 3D, y compris le mécanisme de punch, de matrice et de guide.Les moules de précision JS nécessitent l'usinage CNC ou la coupe de fil pour une précision ± 0,005 mm.

- Vérification de la matrice de test: tester la matrice avant la production formelle, ajuster le dégagement du moule, la vitesse de la matrice et d'autres paramètres pour s'assurer que les pièces de matrice respectent la taille etqualité de surfaceexigences.

3. Stamping sur le métal

Il s'agit d'un processus central d'application de la pression sur la plaque métallique en utilisant une appuye pour conduire la filière pour compléter ce qui suit:

- Empirement: séparation des matériaux, création de trous ou contours (tels que les plaques signalétiques, les terminaux).

- Fending: modifiez l'angle de la plaque métallique (par exemple le support en U).

- Dessin: Pour former une surface creux ou complexe, comme le réservoir de carburant de voiture.

- Empestation conjointe: les processus multiples (tels que l'estampage et la flexion) sont effectués en une seule moulure pour améliorer l'efficacité.

4. Traitements de traitement des postes

- Élimination de la bavure: pour éliminer les territés des terres des bords d'estampage par broyage, laser ou traitement chimique.

- Traitement de surface: Placage sélectionné (prévention de la rouille), pulvérisation (décoration), oxydation anodique (résistance à l'usure améliorée), etc.

- Traitement thermique: extinction ou température des pièces en acier à haute résistance pour améliorer leurs propriétés mécaniques.

5Contrôle de qualité

- Mesure dimensionnelle: les tolérances de taille critique (± 0,01 mm) ont été validées à l'aide de CMM.

- Inspection de l'apparence: utilisez un équipement manuel ou automatique pour détecter les rayures, la déformation, la différence de couleur, etc.

- Test fonctionnel: force d'insertion de test, force d'extraction, conductivité decomposants de précision(comme les connecteurs électroniques).

Comment optimiser l'efficacité de l'estampage grâce à la conception des moisissures dans l'estampage métallique?

1 et 1Sélection et fabrication de sélection de matériaux de Stamper à haute performance

- Mise à niveau des matériaux: adoption de la dureté élevée, de la résistance à une résistance à une résistance à une résistance à haute résistance en acier (par exemple SKD11, Asp23) ou en acier de moule de métallurgie de poudre, en prolongeant la durée de vie (cycle d'estampage jusqu'à des millions de fois) et en réduisant le temps d'arrêt et le temps de maintenance en raison de l'usure.

- Conception modulaire: Séparez la matrice en inserts remplaçables indépendamment, maintenez les pièces fragiles indépendamment, évitez l'ensemble du ferraille et réduisez le coût de maintenance.

- Amélioration du traitement thermique: La dureté de surface de la matrice (HV> 600) est améliorée par l'extrusion d'azote et la trempe sous vide, tandis que la ténacité au cœur est maintenue pour empêcher la fissuration.

2.Optimisation de l'estampage du métal dans la conception du processus d'estampage composite

- Intégration multi-processus: intégration d'intégration des processus de poinçonnage, de flexion et d'étirement (tels que les moules d'alimentation), de réduction de la fréquence d'estampage et d'intervention manuelle, et une augmentation de 30% à 50% de la productivité.

- Optimisation du chemin: simulation CAE La trajectoire de mouvement de poinçon pour éviter les déplacements inefficaces et raccourcir le cycle d'estampage (par exemple de 2 secondes à 0,8 seconde).

- Ingénierie synchrone: coopérer pour optimiser les paramètres de conception et d'estampage de l'équipement (tels que la vitesse du curseur et le tonnage) pour assurer un flux lisse des feuilles de métal et réduire le risque de brouillage de moisissure.

3. Traitement de la surface et technologie de lubrification

- Revêtement de surface de moisissure: en utilisant TICN, DLC et autresTechnologies de revêtement, Réduisez le coefficient de frottement (30% -40%) entre la plaque métallique et la matrice, réduisez la bavure, améliorez la douceur de la surface.

- Day auto-lubrifiant: Incorporer l'huile contenant des particules de céramique ou un revêtement PTFE dans le dé

- Pré-traitement de la tôle: phosphodisation et galvanisation de l'estampage du métal pour améliorer les performances de lubrification et réduire l'usure.

4.Intension et rétroaction des moisissures intelligentes

- Intégration du capteur: incorporer des capteurs de pression et de température sur le stampher métallique pour surveiller la distribution des contraintes en estampage en temps réel et avertir des risques anormaux de déformation ou de fracture.

- Optimisation axée sur les données: collecter des données d'estampage via l'Internet des objets (IoT), utilisez des algorithmes d'intelligence artificielle pour analyser les modèles d'usure des moisissures et planifier la maintenance à l'avance pour éviter les temps d'arrêt soudains.

- Ajustement adaptatif: en utilisant la fonction de rétroaction en temps réel de la presse hydraulique ou des presses de servo, un ajustement dynamique de la force de poinçonnage pour s'adapter aux caractéristiques de différents lots de matériaux métalliques.

5. Collaboration de l'estampage et d'automatisation de grande vitesse

- Moule de précision à grande vitesse: une tête de punch légère conçue pour attaquer le métal tel que le papier d'aluminium et les plaques en acier ultra-minces avec un punch à grande vitesse (vitesse> 1000 fois / minute) pour l'emboutissage stable de milliers de fois par minute.

- Système de chargement et de déchargement automatique: intégrébras robotiqueou les véhicules logistiques AGV pour interfacer de manière transparente l'équipement de matrice et d'estampage, réduisant le temps de ravitaillement manuel (temps de changement de moisissure <5 minutes).

- Conception de recyclage des déchets: Le moule est équipé d'une fente de guidage des déchets ou d'un dispositif de concassage, qui peut transporter les déchets directement vers la ligne de recyclage, réduire le temps de nettoyage manuel et améliorer la ligne de production de continuité de la ligne.

Comment réaliser l'usinage sans bavures de pièces d'estampage incurvées complexes?

1. High-Precision Metallic Stamp Design

- Contour de moisissure biomimétique: Sur la base des données de surface 3D du produit, les lames de matrice avec transition d'arc (R ≥ 0,5 mm) ont été conçues pour réduire les points de concentration de contrainte et réduire le risque de déchirure du matériau.

- Compensation de pression dynamique: un tableau de capteurs est intégré dans la matrice pour surveiller la distribution de la pression en estampage en temps réel. La pression est régulée dynamiquement par un système hydraulique servo (précision + 5%) pour assurer un débit métallique uniforme.

- Amélioration de la surface: le revêtement de tialn (3-5 μm d'épaisseur) ou le revêtement DLC (carbone de type diamant) est utilisé pour faire de la dureté de surface HV3000 ou plus, augmenter la résistance à l'abrasion 5 à 8 fois et réduire les bourreaux causés par l'usure des lames.

2Lubrification et optimisation de synergie de processus

- Film lubrifiant au niveau nano: le graphène lubrifié (≤ 5 μm d'épaisseur) est pulvérisé à la surface de l'estampage avant l'estampage, réduisant le coefficient de frottement à moins de 0,08 et inhibant efficacement l'adhésion métallique.

- Technologie d'estherme: l'utilisation du système de chauffage des moisissures (contrôle de la température ± 1 ℃) pour maintenir le matériau à l'état austénitique (par exemple, les pièces de chauffage en acier à 950 ° C) améliore la capacité de déformation plastique et réduit le rebond et la burr.

- Multi-processustamponnage composé: Les processus d'estampage, de flexion et de moulage sont intégrés dans le même ensemble de matrices, et la vitesse d'estampage est contrôlée par le cadre de moisissure de servo CNC (0,1 à 5 m / s réglable) pour éviter les erreurs de positionnement causées par le déchargement multiple.

3 et 3Innovations dans les matériaux et les processus

- Alliages de ductilité élevée: acier à double phase DP780 ou alliage d'aluminium 6061-T6 est sélectionné pour réduire le risque de fracture d'estampage en augmentant la plasticité du matériau (allongement ≥15%) par traitement thermique (par exemple, une solution solide + vieillissement).

- Technologie de préformation au laser: la technologie de microformage laser (5-20 kW, vitesse de balayage de 5-50 mm / s) implique un profil de courbure pré-formateur sur des feuilles de métal incurvées complexes, suivie d'un estampillé qui nécessite uniquement le polissage pour réduire la génération de burr.

- Moules de fabrication d'additifs métalliques: pour les petits lots de pièces complexes, les moules métalliques d'impression 3D (par exemple la technologie SLM avec une densité ≥99,5%) sont utilisés pour répondre rapidement aux changements de conception et réduire le coût des moisissures d'essai.

4Technologie de base du contrôle de boucle fermée pour la détection et le retraitement

- Système d'inspection de vision en ligne: équipé de caméras industrielles à haute résolution (résolution 5 μm / pixel) et des algorithmes d'intelligence artificielle, des défauts de surface des pièces tamponnées (burrs, rayures, etc.) sont détectées en temps réel et des produits défectueux sont automatiquement classifiés.

- Polissage magnétorhéologique: après un traitement par micro-échelle, le liquide magnétorhéologique (viscosité 10-1000cp) est contrôlé pour atteindrepolissage sans contact(rugosité de surface RA ≤0,05 μm).

- Plate-forme de traçabilité des données: enregistre chaque lot de paramètres d'estampage (pression, vitesse, température) et résultats des tests, génère des rapports de qualité via le système MES et prend en charge l'amélioration des processus.

Pourquoi l'estampage des métaux est-il important dans l'industrie manufacturière?

L'estampage des métaux, en tant que processus fondamental et efficace de formage des métaux, fournit une solution irremplaçable pour la fabrication structurelle complexe, le contrôle des coûts et l'optimisation des matériaux.Ses avantages et valeurs de base sont les suivants:

| Importance | Forces de base | Scénarios d'application typiques | Comparaison avec l'artisanat traditionnel |

| Production de masse efficace | Un seul estampage peut produire des milliers à des dizaines de milliers de pièces et est 10 à 20 fois plus efficace que la coupe. | Recouvrements de carrosserie, coquille d'électronique grand public. | Les processus traditionnels de coulée / de soudage sont inefficaces et coûteux. |

| Taux d'utilisation des matériaux élevés | Grâce à la composition précise et au recyclage, le taux de déchets de matériaux est contrôlé à moins de 5%, bien inférieur à celui des pièces moulées (15-20%). | Coix de renforcement des ailes de l'avion et boîtier de batterie de stockage d'énergie. | Réduire la consommation de matières premières et réduire les émissions de carbone. |

| Précision et cohérence | La réplication des moisissures est de ± 0,01 mm et la consistance des produits par lots est supérieure à 99,9%. | Plaques d'os en alliage en alliage en titane médical et attaches de vaisseau spatial. | Il est difficile d'assurer la cohérence du processus de coupe des pièces complexes. |

| Fabrication de structures complexes | Des pièces qui ne peuvent pas être traitées par des méthodes traditionnelles, telles que le dessin profond et le moulage de surface incurvé. | Shell de batterie d'automobile, pièces à tir en profondeur formant hydraulique. | Des processus multiples ou un équipement coûteux sont nécessaires. |

| Rentable | L'investissement unique dans les moules est élevé, mais le coût d'une seule pièce après l'échelle est extrêmement faible (par exemple, le coût d'estampage d'un support de voiture n'est que pour le coût du moulage par injection). | Shell de l'appareil domestique, composants de l'équipement industriel. | Convient à la production à grande échelle, résultat rapide. |

| Adaptable | Il peut traiter divers matériaux tels que l'aluminium, l'acier et les alliages de titane, et prend en charge l'expansion des processus tels que l'estampage à chaud et la préformation du laser. | Composants automobiles à haute résistance (estampage à chaud), composants électroniques grand public en alliage de magnésium. | La sélection des matériaux est limitée par le processus (par exemple la coulée). |

| Capacité d'itération rapide | Le cycle de développement de la matrice est court (7-10 jours), soutenant les changements de conception agile et la production de pilotes à petite échelle. | Nouveaux composants automobiles et prototypage rapide de l'électronique grand public. | Le cycle de la matrice du processus de coulée / soudage est long, la flexibilité est mauvaise. |

Comment le service d'estampage en métal de JS Company collabore-t-il avec d'autres processus?

1 et 1Emboutage + Masinage de précision CNC

Logique de la collaboration technologique:

- Emboîtement d'abord: en utilisant l'estampage pour former rapidement des pièces complexes structure de base (telles que les contours et les trous), raccourcissant le cycle de traitement.

- CNC Précision Usinage: exigences de précision de précisionéchelle de micron(comme les trous de filetage et les rainures irrégulières de 0,1 mm de diamètre) est obtenue grâce à l'usinage CNC.

Avantages de la société JS:

- Ligne de production intégrée: Machine d'estampage et centres d'usinage CNC pour obtenir une connexion physique, raccourcissant le temps de transfert de la pièce (60% plus rapidement que le modèle traditionnel).

- Système de planification intelligente: configuration dynamique des ressources d'estampage et d'usinage CNC en fonction des priorités de commande, réduisant le délai de livraison de 15% à 20%.

2Stamping + impression 3D

Logique de la collaboration technologique:

- Structure d'armature d'estampage: l'estampage du métal est utilisé pour former un cadre principal de rigidité élevé tel que le cadre du fuselage du drone.

- Impression 3DPièces de fonction de remplissage: Les pièces en plastique / métal imprimées en 3D (telles que les compartiments de capteur et les charnières mobiles) sont intégrées dans l'interface réservée des pièces estampillées.

Avantages de l'entreprise LS:

- Base de données croisée: un modèle adaptatif de composites en plastique métallique développé par nous-mêmes, qui correspond automatiquement aux paramètres de processus collaboratif optimal.

- Plateforme de collaboration en ligne: les clients peuvent prévisualiser le schéma de conception de la combinaison d'impression 3D + 3D, les ajustements paramétrés à l'appui (par exemple, les tolérances d'interface, l'épaisseur du matériau, etc.).

3 et 3Stamping + formage thermique

Logique de la collaboration technologique:

- Emploiter pré-formage: des formes complexes (telles que les pièces B pré-piliers pour les automobiles) sont initialement formées par l'estampage à froid.

- Pression thermique Armature secondaire: le raffinement des grains et la reconstruction de la microstructure sont effectués dans des conditions de température et de pression élevées, ce qui améliore considérablement la résistance et la ténacité des pièces précoces.

Avantages de l'entreprise LS:

- Day Hot Press de la technologie des brevets: En utilisant la conception du canal de refroidissement du gradient, la durée de vie augmente de 3 fois, le taux de déformation thermique est inférieur à 0,02%.

- Base de données de matériauxLinkage: Construit dans plus de 200 bibliothèques de paramètres de processus de thermopress en feuille métallique, une clé pour obtenir des solutions d'optimisation.

4Embouillage + traitement de surface

Logique de la collaboration technologique:

- Embouissement: Complétez la structure de base et la précision de la dimension des pièces.

- Traitement de surface: Adoptez le placage, l'oxydation anodique, le revêtement PVD, etc., donnent des pièces d'estampage anticorrosion, résistance à l'abrasion, décoration et autres fonctions.

Avantages de l'entreprise LS:

- Contrôle de la qualité du processus entier: optimiser les paramètres du processus de traitement de surface (tels que la propreté du prétraitement qui affecte directement l'adhésion du revêtement) en combinaison avec les paramètres du processus d'estampage.

- Certification de processus vert: fournit des solutions d'électroples conformes avec plus de taux de récupération de plus de 95%.

Résumé

L'estampage des métaux n'est pas seulement un choix de processus dans la fabrication, mais aussi un moteur technologique pour la mise à niveau industrielle. Grâce à une production efficace etfabrication de précisiondeStampings métalliques, les entreprises peuvent réaliser des avantages de différenciation dans la concurrence féroce du marché. La maîtrise de la technologie d'emboutissage matériel est devenue la clé pour améliorer la compétitivité de base, qu'il s'agisse d'un constructeur automobile qui poursuit une échelle ou d'une entreprise d'électronique grand public se concentrant sur l'innovation.

Avec ses capacités de développement de matrices de haute précision, ses systèmes de production intelligents et son expérience de processus de combinaison de l'estampage +, JS offre aux clients une boutique à guichet unique pour tout deVérification du prototypeà la livraison de production de masse, ce qui en fait un partenaire important dans l'amélioration de la compétitivité mondiale de la fabrication.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1.Les pièces incurvées complexes peuvent-elles être fabriquées par tamponnage?

Bien sûr!Grâce à la technologie avancée de formage de matrice ou hydraulique, l'estampage peut fabriquer des structures complexes avec des changements de traction et de courbure profonds, tels que le boîtier de la batterie de la voiture.

2. Quels sont les types de moules d'estampage en métal?

Selon la complexité des parties, il est divisé en punch (forme de coupe), la matrice de flexion (forme de flexion), la matrice d'étirement (partie de partie creuse) et la matrice composite (intégration multi-processus).

3. Quelle est la différence entre l'estampage chaud et l'estampage à froid?

Empestation à froid, traitement normal de la température, haute efficacité, mais ductilité du matériau limité, adapté aux plaques en acier mince.L'estampage à chaud, où le métal est chauffé à une température élevée (par exemple, 900 ° C) et pressé, peut fabriquer des éléments structurels en acier à haute résistance qui augmentent la résistance à la traction de plus de 50%.

4Quelle est la durée de vie de l'estampage des métaux?

Les moules d'estampage en métal ont généralement une durée de vie de 500 000 à 1 million de cycles d'estampage, en fonction de la dureté des matériaux (par exemple, une durée de vie plus longue des moules en aluminium), des paramètres de processus (pression de poinçon, vitesse) et maintenance.

Ressource