L'usinage des pignons est une étape importante dans les dispositifs industriels.

Dans le mécanisme de transmission, le pignon est entièrement responsable du succès ou de l'échec de la transmission de puissance. Un défaut mineur dans le profil des dents entraîne du bruit, des vibrations et parfois une défaillance prématurée du système, tandis qu'une précision optimale garantit un fonctionnement silencieux et d'une grande fluidité, ainsi qu'une durée de vie considérablement prolongée.

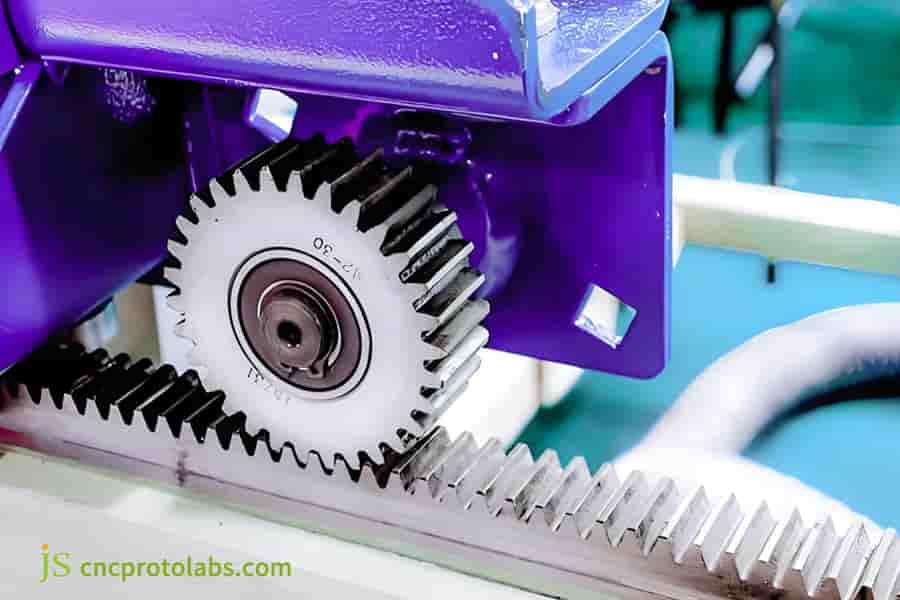

Qu'il s'agisse d'un engrenage droit classique ou d'un système pignon-crémaillère convertissant un mouvement rotatif en mouvement linéaire, la qualité du pignon est essentielle à la performance. JS Precision sait que l'usinage des pignons exige un savoir-faire qui va bien au-delà de la simple reproduction du profil de la dent, tant au niveau des matériaux que de la précision de fabrication et du traitement thermique.

Résumé des réponses clés

| Dimensions de considération essentielles | Défis et solutions techniques | Services à valeur ajoutée de JS Precision |

| Précision et performance | Les principaux défis résident dans l'absence d'erreurs de profil des dents, la rugosité de leur surface et les déformations dues au traitement thermique. Pour garantir la qualité, nous utilisons des procédés tels que l'usinage par rotation des pignons, le raclage des engrenages par commande numérique et la rectification. | Nous proposons une optimisation complète, de la sélection des matériaux à l'analyse DFM en passant par le traitement thermique, afin de garantir la précision et la durabilité du profil dentaire. |

| Points de conception | Clarifiez les différences de rôle entre pignon et engrenage (les petits engrenages sont généralement plus sujets à l'usure), portez une attention particulière aux paramètres d'appariement de l'engrenage droit et du pignon, et tenez compte des caractéristiques d'engrènement de la crémaillère et du pignon. | Nos ingénieurs participent aux revues de conception , optimisant les paramètres afin d'améliorer l'efficacité, de réduire le bruit et de prolonger la durée de vie. |

| Coût et délai de livraison | Le coût d'usinage des pignons dépend des matériaux, de la précision, du traitement thermique et de la taille du lot. Pour les petits lots, il est possible d'optimiser les processus grâce à des méthodes standardisées et une planification intelligente. | Nous vous aidons à trouver le meilleur équilibre entre coût et performance tout en garantissant la qualité grâce à des procédés innovants tels que l'usinage par rotation des pignons et une tarification transparente. |

Pourquoi faire confiance à ce guide ? Usinage de pignons JS : expérience pratique

Avant d'aborder les détails techniques spécifiques concernant l'usinage des pignons, on peut se demander pourquoi ce guide est fiable. La réponse réside dans l'expérience pratique de JS Precision en matière d'usinage d'engrenages acquise au fil des années.

Depuis sa création, notre entreprise se spécialise dans l'usinage de précision de pignons. Nous avons réalisé plus de 5 000 projets pour plus de 10 secteurs d'activité, tels que l'automobile, la robotique et les dispositifs médicaux. L'usinage de précision de pignons d'entraînement en acier représente environ 35 % de notre activité totale.

Par exemple, nous avons usiné des pignons de module 0,8 pour un fabricant de robots industriels. Grâce à l'optimisation du processus de raclage et des traitements thermiques, nous avons pu maîtriser l'erreur de pas cumulée à moins de 0,005 mm.

Cette précision dépasse largement le niveau ISO 7 requis par le client, et reflète également notre compréhension approfondie et notre application des meilleures pratiques décrites par l' American Gear Manufacturers Association (AGMA) dans les « Precision Gear Manufacturing Guidelines ».

De plus, nous connaissons bien les caractéristiques d'usinage de divers aciers alliés tels que le 4140 et le 8620. Cela nous permet de raccourcir le cycle de production de la moyenne de l'industrie de 6 semaines à 3 semaines dans le cas de commandes de petits lots (jusqu'à 50 pièces) pour des travaux personnalisés.

Ce manuel rassemble des études de cas pratiques, des paramètres de processus et des solutions aux problèmes rencontrés. Chaque suggestion a été validée en production ; vous pouvez donc vous y référer en toute confiance.

Si votre projet nécessite des services d'usinage de précision pour pignons de rotation en acier ou si vous souhaitez obtenir plus d'informations sur des études de cas connexes, n'hésitez pas à contacter JS Precision pour un accompagnement technique personnalisé.

Quels sont les défis cachés de l'usinage de précision des pignons ?

Après avoir évalué la fiabilité du guide, examinons les difficultés souvent négligées de l'usinage des pignons, qui influent directement sur l'efficacité de l'usinage des engrenages. Au-delà du fraisage conventionnel, le défi de l'usinage des pignons réside d'abord dans la maîtrise du monde microscopique.

La recherche ultime du profil et de l'orientation des dents

Les principaux problèmes concernent le profil des dents, l'erreur de pas cumulée et la précision de l'hélice. Des écarts de l'ordre du micromètre peuvent engendrer du bruit et des vibrations. Par exemple, le pignon d'un client présentait un bruit excessif dû à une erreur de profil de dent de 0,02 mm, dépassant la norme ISO classe 6.

Les pignons de rotation en acier, en raison de leur dureté élevée, sont encore plus difficiles à contrôler en termes de précision de la direction des dents, ce qui nécessite des trajectoires d'outil optimisées.

Pourquoi la finition de surface détermine-t-elle la durée de vie ?

L'état de surface de la dent est directement lié au processus de formation du film d'huile . Si sa rugosité dépasse 1,6 µm (Ra), un contact métal-métal direct et une corrosion par piqûres accélérée sont possibles. Dans un cas, le pignon d'un client a subi une corrosion par piqûres après seulement 300 heures de fonctionnement en raison d'un état de surface insuffisant. Après rectification à Ra 0,4 µm, sa durée de vie a largement dépassé 5 000 heures.

Le traitement thermique : équilibrer dureté et stabilité dimensionnelle

Bien que la cémentation et la trempe améliorent la dureté et la résistance à l'usure, ces procédés peuvent facilement engendrer des déformations, notamment sur les pignons en acier. Nous utilisons un four de cémentation sous atmosphère contrôlée afin de réduire ces déformations, avec une variation de température de ±5 °C. L'étape suivante consiste en une rectification des engrenages pour garantir une dureté et une précision conformes aux normes.

En cas de problème lors de l'usinage de pignons, comme une déformation due au traitement thermique ou un défaut de finition de surface, n'hésitez pas à contacter JS Precision pour une solution d'usinage d'engrenages personnalisée en fonction des caractéristiques de la pièce.

Comment garantir la précision et la régularité du profil des dents lors de l'usinage des pignons ?

La précision repose sur une technologie de pointe et un contrôle rigoureux. Afin de garantir la précision du profil des dents et l'état de surface lors de l'usinage des pignons, plusieurs étapes doivent être prises en compte, de l'usinage au contrôle.

Usinage de pignons rotatifs - Redéfinir la coupe continue

Des procédés comme le raclage des dents impliquent une interaction continue entre l'outil et la pièce, offrant ainsi une efficacité supérieure de 30 à 50 % par rapport au taillage et au taillage par fraise-mère conventionnels. L'erreur sur le profil de la dent est inférieure ou égale à 0,005 mm et la rugosité Ra atteint 0,8 µm. Nous avons atteint une précision de niveau ISO 6 et amélioré l'efficacité de 40 % pour nos clients du secteur de la transmission automobile.

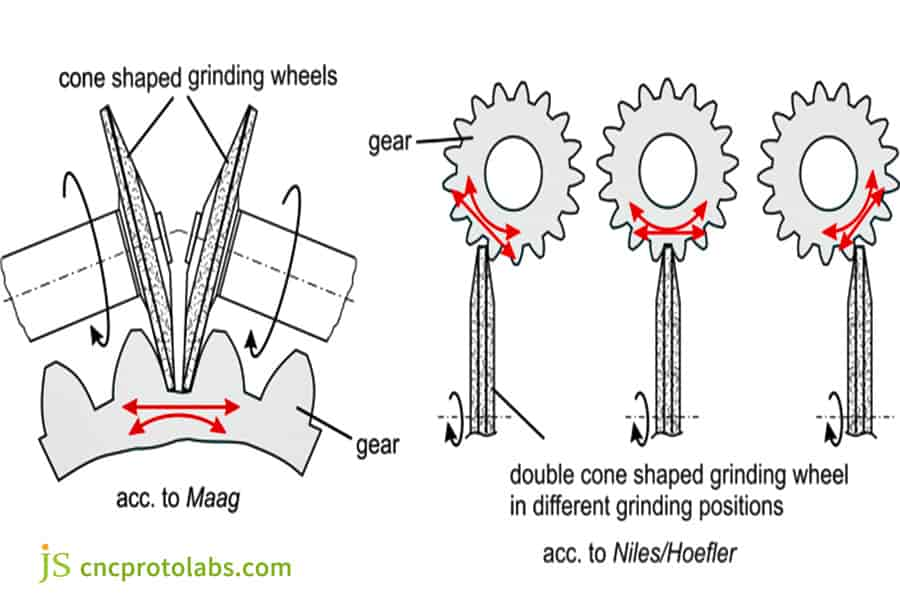

La touche finale : rectification et polissage pour une superfinition

Le meulage est une étape cruciale de la finition et s'avère indispensable lorsqu'une précision de niveau ISO 5-6 ou un fini miroir est requis. Nous utilisons des rectifieuses d'engrenages de haute précision équipées de meules diamantées pour atteindre une rugosité Ra de 0,2 µm et une erreur cumulée sur le pas des dents ≤ 0,003 mm, répondant ainsi aux exigences de faible niveau sonore des dispositifs médicaux.

Notre système complet de contrôle de la qualité

Utilisez le centre de mesure d'engrenages et la machine à mesurer tridimensionnelle (MMT) pour contrôler le matériau avant et après usinage. Pendant le processus, prélevez des échantillons du profil et du pas des dents à des fins de vérification. Le taux de défauts lors de l'usinage des pignons en acier est inférieur ou égal à 0,1 %.

Figure 1 : Rectification d'engrenages. La rectification est la clé de l'usinage de précision.

Pignon ou engrenage : Guide du concepteur sur les rôles et les responsabilités

Bien comprendre la différence entre pignon et roue dentée est essentiel pour optimiser la conception d'une transmission. Bien qu'ils appartiennent à la catégorie des engrenages usinés, leur conception et leur utilisation diffèrent considérablement.

| Comparaison des choses | Pignon | Engrenage |

| Nombre de dents | Généralement moins, 10 à 20 dents. | Généralement plus, de 30 à 100 dents. |

| Stress cyclique | Fréquence de rotation de plus en plus élevée. | Fréquence de rotation inférieure , inférieure. |

| Exigences matérielles | Acier allié à haute résistance (par exemple, 8620). | Acier allié conventionnel (par exemple, 4140). |

| Risque de défaillance | Plus élevé - sujet aux piqûres, aux fractures dentaires. | Inférieur - usure plus lente. |

| Conception axée sur le design | Solidité de la racine de la dent, dureté de la surface. | Capacité portante en général. |

Pourquoi le pignon est-il généralement l'élément central de la conception ?

Le pignon d'attaque possède moins de dents et une fréquence de rotation plus élevée, jusqu'à 2 à 3 fois supérieure à celle de la grande roue dentée du même système, ce qui engendre des contraintes cycliques plus importantes et une usure accrue de plus de 50 %. L'utilisation de matériaux de qualité supérieure et un traitement thermique sont nécessaires pour prolonger sa durée de vie.

La taille compte : comment trouver le rapport de transmission et l'entraxe optimaux ?

Calculez le rapport de transmission à partir de la vitesse de rotation et du couple. Ensuite, à l'aide de la formule « Entraxe = (Nombre de dents du pignon + Nombre de dents de la grande roue) × Module ÷ 2 », calculez l'entraxe. Par exemple, pour un rapport de transmission de 1:3, un module de 2, un pignon de 15 dents et une roue de 45 dents, l'entraxe est de 60 mm.

Quand est-il nécessaire d'utiliser un pignon spécial ?

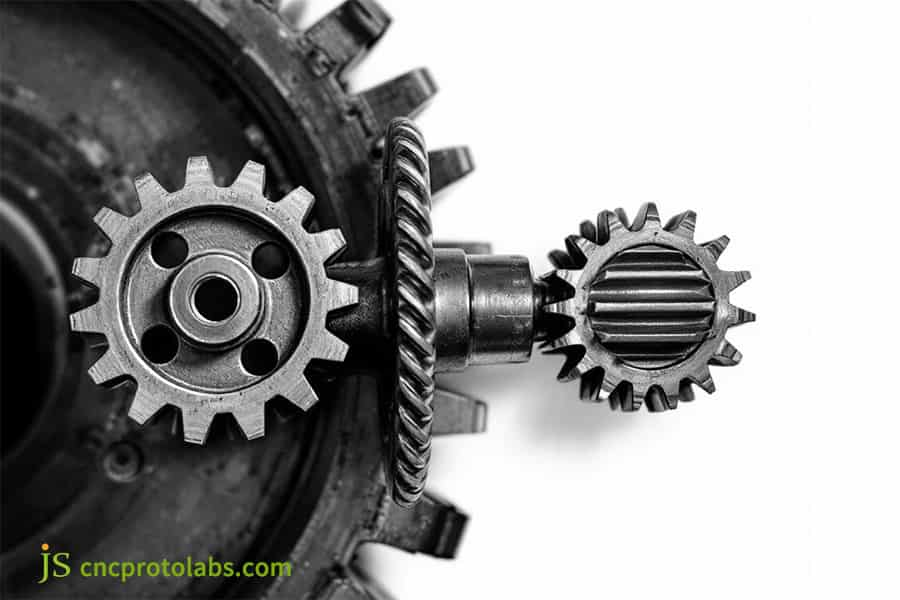

- Les pignons hélicoïdaux conviennent aux transmissions à charge élevée et à fonctionnement fluide, comme celles des boîtes de vitesses automobiles.

- Les pignons coniques conviennent aux transmissions à arbres convergents, comme la direction des machines-outils.

- Les pignons à vis sans fin conviennent aux applications à rapport de réduction élevé, comme le levage par ascenseur.

Si vous ne savez pas quel type de pignon choisir pour votre conception, ou si vous souhaitez comparer les paramètres spécifiques d'un pignon et d'une roue dentée, n'hésitez pas à contacter JS Precision. Nos ingénieurs vous apporteront des conseils d'experts en conception.

Figure 2 : Pignon et roue dentée. Ils présentent des différences importantes en termes de fonctionnalité, de taille et de forme, de nombre de dents, de vitesse et d’application.

Pourquoi l'usinage par rotation des pignons change-t-il la donne pour la production moderne d'engrenages ?

Cette section présente la technologie de pointe dont bénéficie JS Precision. Dans l'usinage moderne d'engrenages, l'usinage de pignons tournants révolutionne le secteur grâce à ses avantages écologiques, son efficacité et sa flexibilité , notamment l'usinage de précision des pignons tournants en acier.

Usinage à sec et haute efficacité :

L'absence de fluide de coupe permet d'économiser entre 1 000 et 2 000 dollars par mois sur les coûts d'élimination de ce fluide, tout en réduisant le temps de traitement de 20 à 30 %. Nous avons traité de nombreux lots de pignons de rotation en acier pour des entreprises du secteur des énergies nouvelles, augmentant ainsi la production journalière de 50 à 70 unités.

Flexibilité dans la production en petits lots :

Changement rapide et programmation flexible : le passage d’un pignon à l’autre ne prend que 1 à 2 heures (contre 4 à 6 heures avec les procédés traditionnels). Nous avons réalisé la production de 30 pignons en acier aux spécifications différentes en 5 jours.

Contrôle des copeaux et durée de vie de l'outil :

La coupe continue assure un excellent broyage des copeaux et une durée de vie de l'outil plus longue, augmentant cette durée de vie de plus de 50 % par rapport au taillage conventionnel et réduisant le coût unitaire de 2 $ à 1,30 $.

Si votre entreprise a des besoins en usinage de précision de pignons d'entraînement en acier pour de petites séries ou souhaite réduire ses coûts grâce à cet usinage, veuillez contacter JS Precision. Nous développerons une solution de production personnalisée pour vous.

Conception harmonieuse : considérations clés pour les paires d’engrenages droits et pignons

La réussite d'une conception repose sur un engrènement parfait. La conception des couples pignon-couronne nécessite de prendre en compte plusieurs paramètres, tandis que les systèmes pignon-crémaillère présentent également des spécificités.

Sélection de l'angle de pression et du module : les bases de la transmission de puissance

Le choix de l'angle de pression et du module influe directement sur la capacité de charge, le bruit et la taille de l'engrenage droit et du pignon.

Il existe deux angles de pression couramment utilisés : 20° (capacité de charge élevée, convient aux machines d'ingénierie) et 14,5° (engrènement stable, faible bruit, convient aux équipements de précision).

Le module détermine la taille de l'engrenage. Plus le module est grand, plus la capacité de charge est importante. Par exemple, avec un module de 3, l'épaisseur de la dent a augmenté de 50 % et la capacité de charge de plus de 40 % par rapport aux dents du module 2.

Par conséquent, dans les étapes suivantes, nous devons choisir des paramètres en fonction des besoins des clients afin de garantir une transmission d'énergie stable.

L'art du décalage de profil : éviter le sous-dépouillage et optimiser la force

Le décalage de profil est largement utilisé dans les accouplements pignon-engrenage droit pour éviter le sous-dépouillement et optimiser la résistance.

Lorsque le pignon comporte moins de 17 dents, la conception standard est sujette à un sous-dépouillage (une coupe excessive à la racine de la dent réduit la résistance), ce qui peut être évité en augmentant l'épaisseur de la racine de la dent dans une conception à décalage de profil positif.

Simultanément, le décalage de profil peut équilibrer la résistance à la flexion des deux engrenages ; par exemple, un décalage de profil positif sur le pignon et un décalage de profil négatif sur la roue peuvent faire converger la contrainte à la base des deux engrenages.

Dans le cadre d'une conception réalisée pour un client du secteur des machines-outils, le décalage de profil a permis d'augmenter la durée de vie du pignon de 30 %.

Contrôle du jeu : L'équilibre subtil entre fluidité et précision

Dans un système de transmission à crémaillère , le contrôle du jeu est primordial. Un jeu excessif, au niveau des surfaces d'engrènement des dents, engendre une perte de précision et des bruits d'impact.

Le contrôle du jeu s'effectue de trois manières : la valeur est définie en fonction d'un scénario particulier lors de la phase de conception, par exemple dans le cas d'une transmission de précision utilisant 0,01 à 0,03 mm , le réglage de l'outil de coupe lors de l'usinage pour maintenir la précision de l'épaisseur de la dent , et le réglage fin de la distance entre les centres lors de l'assemblage.

Si vous rencontrez des difficultés lors de la sélection des paramètres lors de la conception d'engrenages à denture droite et pignon ou d'engrenages à crémaillère et pignon, n'hésitez pas à contacter JS Precision pour obtenir des solutions de conception détaillées et une assistance dans le calcul des paramètres.

Quels sont les véritables facteurs qui influencent le coût d'usinage des pignons ?

Nous instaurons une relation de confiance avec nos clients en leur fournissant des analyses de coûts transparentes et détaillées. Le coût d'usinage des pignons dépend principalement de trois facteurs : les matériaux, les exigences de précision et le post-traitement. Les connaître vous permettra de mieux maîtriser vos coûts.

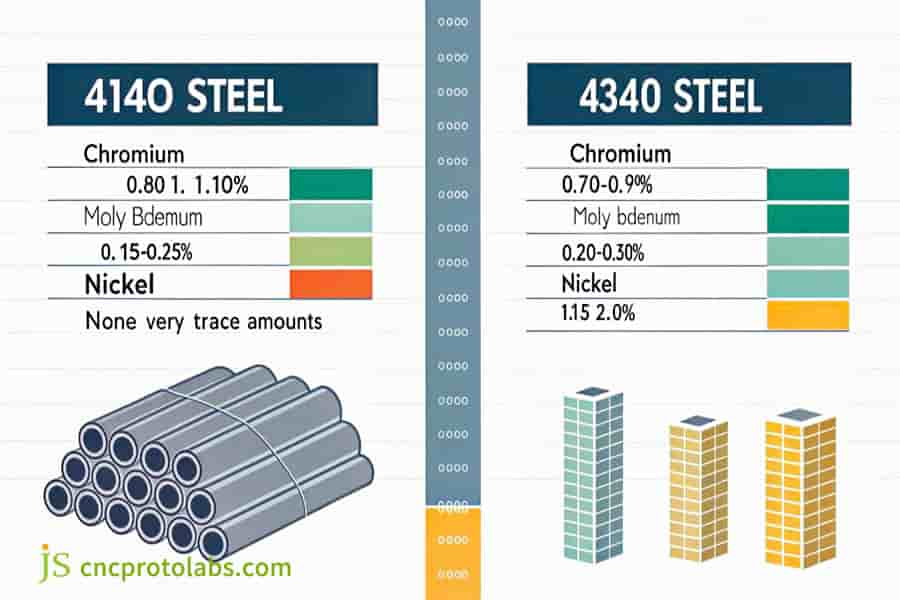

Qualité du matériau et usinabilité : compromis coût-efficacité du 4140 au 8620

| Type de matériau | Prix/tonne (USD) | usinabilité | Performances du traitement thermique | Scénarios applicables |

| 4140 | 1200-1500 | Bien | Moyen | Usinage général des pignons de charge. |

| 4340 | 1800-2200 | Moyen | Excellent | Exigences élevées en matière de charge et de résistance. |

| 8620 | 1800-2200 | Bien | Excellent | Usinage de précision des pignons nécessitant cémentation et trempe. |

La qualité du matériau et son usinabilité sont deux facteurs essentiels qui influent sur le coût d'usinage des pignons. Nous privilégions les matériaux les plus économiques en fonction des besoins de nos clients.

L’équilibre délicat de la tolérance : pourquoi une précision accrue entraîne-t-elle une augmentation exponentielle des coûts ?

Par conséquent, les augmentations de coûts sont toutes liées aux exigences de précision.

L'augmentation de la qualité de l'ISO 8 à l'ISO 6 fait considérablement augmenter les coûts : l'ISO 8 repose sur le taillage des engrenages à un coût de 10 à 15 $ par pièce , l'ISO 7 implique le taillage des engrenages + la rectification semi-finie pour 18 à 25 $ , tandis que l'ISO 6 implique le taillage des engrenages + le traitement thermique + la rectification, ce qui coûte 30 à 45 $.

Une plus grande précision augmente également les coûts des tests ; le temps de test pour l'ISO 6 est 3 à 4 fois supérieur à celui de l'ISO 8.

Le coût caché du traitement thermique et de la finition

Bien souvent, les procédés de traitement thermique et de finition sont considérés comme des coûts « cachés » — tels que la cémentation et la trempe, qui coûtent de 5 à 10 dollars par pièce selon la taille de la pièce, le grenaillage pour améliorer la résistance de la racine de la dent à 2 ou 3 dollars par pièce, et la phosphatation pour ajouter une résistance à la rouille à 1 ou 2 dollars par pièce.

Bien que ces améliorations engendrent des coûts supplémentaires, elles optimiseront considérablement les performances et la durée de vie du pignon. Nous fournirons à nos clients une analyse détaillée afin qu'ils comprennent la valeur ajoutée de la gestion de la qualité totale.

Figure 3 : Composition du coût des aciers 4140 et 4340

Optimisation pour la fabrication agile : rationalisation des délais et des prix des commandes personnalisées

Cette section aborde les questions d'efficacité et de prix liées aux commandes personnalisées en petites séries. Dans l'usinage de pignons, les processus et les flux de travail peuvent être optimisés afin de réduire les délais de livraison des petites séries tout en maîtrisant les coûts.

Tirer parti des outils et processus standardisés : trouver le juste équilibre entre rapidité et coût

Nous réduisons le temps de préparation et les coûts de démarrage pour les petits lots grâce à l'utilisation d'une bibliothèque d'outils standard et de paramètres de processus éprouvés.

Une bibliothèque d'outils standard avec des modules de 0,5 à 10 élimine le besoin de fabriquer un outil sur mesure pour les pignons réguliers, ce qui permet de gagner 3 à 5 jours . En saisissant des paramètres éprouvés dans le système, les nouvelles commandes ne nécessitent que des ajustements mineurs , réduisant ainsi le temps de configuration de 2 jours à une demi-journée.

Nous avons déjà traité 20 pignons de module 3 pour un client et réduit le temps de cycle de 10 jours à 7 jours tout en diminuant les coûts de démarrage de 20 %.

Prototypage numérique et DFM virtuel : résoudre tous les problèmes avant la production

Tous nos devis incluent une étude de fabricabilité numérique (DFM) sans frais supplémentaires, permettant d'anticiper et d'éviter les problèmes d'usinage. Dès réception des plans du client, des prototypes numériques sont créés par modélisation 3D, l'usinage est simulé et les défauts de conception, tels qu'un congé de raccordement trop faible ou une inadéquation entre le diamètre d'alésage et le nombre de dents, sont identifiés.

Le congé de raccordement de la dent de pignon récemment réalisé par un client (0,1 mm) était susceptible de provoquer une concentration de contraintes. Nous avons recommandé de l'augmenter à 0,3 mm afin d'éviter des retouches, ce qui a permis d'économiser 5 jours et 2 000 $ de coûts.

Planification flexible de la production pour répondre aux besoins urgents

Nous réservons le canal de production accéléré à nos clients clés. Nous assurons des livraisons urgentes pour toute quantité, sans compromis sur la qualité. Compte tenu de l'urgence des commandes, nous priorisons la planification de la production.

Un client avait besoin de 15 pignons en urgence et souhaitait une livraison sous 3 jours. Nous avons activé le traitement express et finalisé la commande en 2,5 jours afin de minimiser les pertes liées à l'indisponibilité du matériel. Ce traitement express n'entraîne qu'un surcoût de 10 à 15 % par rapport au prix standard, ce qui représente un excellent rapport qualité-prix.

Étude de cas : De 95 dB à 68 dB — Des engrenages « silencieux » pour les articulations de robots à grande vitesse

Cette étude de cas représente un exemple classique du travail de JS Precision sur l'usinage de précision des pignons d'entraînement en acier, résolvant des problèmes difficiles liés à l'usinage des pignons, et permet de se référer à la manière dont l'appariement des engrenages droits et des pignons peut être optimisé.

Dilemme du client

Lors des tests d'un nouveau bras articulé d'un fabricant de robots industriels haut de gamme, le niveau sonore a atteint 95 dB, dépassant largement la norme de 75 dB pour les machines de ce type. De ce fait, il ne répondait pas aux exigences de fonctionnement silencieux des applications médicales, électroniques et autres.

Après 500 heures de test de charge, les pignons ont présenté une corrosion par piqûres sur la surface des dents, ce qui a réduit leur durée de vie à seulement 800 heures au lieu des 3000 heures prévues, affectant ainsi la compétitivité du produit.

Analyse fondamentale

En utilisant un centre de mesure d'engrenages et un testeur de rugosité pour l'inspection d'un pignon existant, nous avons constaté les trois problèmes principaux suivants :

- La précision du profil de la dent n'était que de niveau ISO 8, alors que la norme ISO 6 était requise avec une erreur de profil de dent de 0,02 mm.

- La rugosité de la surface de la dent Ra était de 1,6 μm, ce qui est trop important pour former un film d'huile stable .

- Un contrôle inégal de la température du traitement thermique a entraîné une différence de 0,2 mm dans la couche durcie entre les dents, et une dureté insuffisante à certains endroits a accéléré l'usure.

JS Precision Solution

1. Amélioration des matériaux : L'acier 8620 fondu sous vide est recommandé car il a une pureté 40 % supérieure à celle de l'acier 4140 fourni par le client, ce qui réduit le risque de déformation et de piqûres pendant le traitement thermique.

2. Usinage de précision : Utilisez un usinage de précision pour pignons en acier pour l'ébauche afin de garantir la régularité de la surface des dents et de laisser une marge uniforme pour l'usinage de précision.

3. Traitement thermique optimisé : un four de cémentation sous atmosphère contrôlée est utilisé, et la fluctuation de température est maintenue à ±5 °C. L’épaisseur de la couche durcie est contrôlée en temps réel afin de garantir une uniformité inférieure à 0,05 mm et une dureté de HRC 58-62.

4. Raffinement ultime : La combinaison d'une rectification d'engrenages de haute précision avec des meules diamantées augmente considérablement la précision des engrenages cylindriques et des pignons jusqu'à ISO 5, avec une erreur de pas cumulée totale ≤ 0,003 mm et une finition de surface des dents Ra 0,4 μm .

Nos réalisations

Les tests de charge effectués par le client pendant 2 000 heures indiquent que le bruit de l’articulation du robot se maintient à 68 dB, répondant ainsi aux exigences de fonctionnement silencieux haut de gamme . Aucune usure par piqûres n’apparaît sur la surface des dents, et la durée de vie devrait dépasser 5 000 heures, soit 1,7 fois les prévisions, permettant aux clients de lancer des produits robotiques haut de gamme et de conquérir ce marché de niche.

Figure 4 : Petit engrenage du bras articulé d'un robot industriel

FAQ

Q1 : Quels sont les modes de défaillance les plus courants lors de l'usinage des pignons ?

Lors de l'usinage des pignons, les modes de défaillance les plus fréquents sont la piqûre en surface et la rupture à la racine de la dent. La piqûre est due à la fatigue de contact en surface, tandis que la rupture résulte d'une surcharge de fatigue en flexion à la racine de la dent ; ces deux phénomènes sont liés à la précision d'usinage.

Q2 : Dans quelles circonstances le meulage est-il nécessaire pour l'usinage des pignons ?

Dans les cas où la précision d'usinage du pignon est supérieure à la classe ISO 7, la dureté de la surface de la dent est supérieure à HRC 45, ou si une très grande douceur de fonctionnement et un fonctionnement silencieux sont requis, la rectification doit être utilisée.

Q3 : L'usinage des pignons de rotation remplace-t-il la rectification ?

L'usinage par rotation des pignons ne peut à lui seul remplacer la rectification. Bien que l'usinage par rotation soit le procédé de semi-finition/finition le plus efficace, la rectification permet d'obtenir une précision et un état de surface supérieurs . Le choix du procédé dépendra des exigences de qualité.

Q4 : Quelles sont les caractéristiques de conception particulières du pignon dans un système d'engrenage à crémaillère ?

Lors de la conception d'un pignon dans un système d'engrenage à crémaillère, la résistance à la base de la dent doit être améliorée afin de résister aux chocs d'engrènement, tout en améliorant la résistance à l'usure de la surface de la dent. Une cémentation profonde et une trempe sont généralement nécessaires.

Q5 : Quel est le plus petit module de pignon que vous utilisez habituellement ?

JS Precision réalise généralement des commandes d'usinage de pignons de modules de 0,5 à 10. De plus, des procédés d'usinage spéciaux sont nécessaires pour les micro-engrenages avec des modules inférieurs à 0,5.

Q6 : Combien de temps faut-il généralement pour fabriquer de petits lots, par exemple 50 pièces avec personnalisation et pignons ?

Les différents procédés ayant des durées variables, le délai standard d'usinage d'un pignon pour une petite série de 50 pièces est de 2 à 4 semaines. Ce délai peut être réduit grâce à un service express.

Q7 : Quels sont les traitements de surface que vous appliquez pour la résistance à la rouille et à l'usure ?

Le traitement de surface lors de l'usinage des pignons comprend le noircissement, la phosphatation, le zingage, le nickelage et le DLC afin de satisfaire aux exigences de prévention de la rouille et de résistance à l'usure dans divers environnements.

Q8 : Pourquoi choisir JS Precision plutôt que d'autres usines d'usinage d'engrenages ?

Quant aux raisons du choix de JS Precision, nous nous concentrons sur l'usinage de pignons sur mesure de haute précision en petites séries et fournissons des services complets et des processus avancés, en proposant des solutions techniques plutôt que des pièces.

Résumé

La qualité du pignon dans la transmission de puissance détermine les performances maximales de l'ensemble du système. C'est un art du façonnage des métaux, mais au final, c'est la recherche de la précision, de la durabilité et de l'efficacité.

Plus besoin de tâtonner dans le brouillard technologique pour l'usinage de précision des pignons, dans le but d'obtenir des tolérances serrées et une production sur mesure. JS Precision vous offre un équilibre optimal entre précision, coût et délai de livraison, en répondant à vos besoins grâce à une solide expérience pratique, des procédés de pointe comme l'usinage par rotation des pignons et un contrôle qualité rigoureux de bout en bout.

Les composants critiques ne doivent pas constituer un goulot d'étranglement pour l'ensemble de votre projet. Veuillez nous soumettre vos défis de conception dès maintenant !

Rendez-vous sur le site officiel de JS Precision, téléchargez vos plans d'engrenages ou vos spécifications techniques, et recevez un retour complet sous 24 heures, incluant des plans de processus détaillés, des devis transparents et une analyse DFM professionnelle. Faites de nous votre partenaire de confiance pour la fabrication de vos composants de transmission !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com