Des réservoirs d'essence des navettes spatiales aux cadres de vélos spécialisés de votre salon, le soudage haute résistance est essentiel à la durabilité d'un produit. Dans cette quête de résistance maximale, deux technologies se distinguent.

L'une est la soudure MIG traditionnelle, fiable et éprouvée. L'autre est la soudure laser de haute technologie, d'une précision chirurgicale. Laquelle de ces deux techniques offrira à votre projet une robustesse inégalée ?

Cet article examine la nature des soudures afin de mettre en lumière les différences entre les deux procédés en termes de résistance, de coût et d'applications. Il vous aidera à faire le bon choix.

Nous ne nous contenterons pas de comparer la différence de résistance théorique, mais nous tiendrons également compte des conditions de fabrication réelles afin d'analyser comment sélectionner le processus le plus économique et le plus fiable pour vos pièces de soudage de tôle.

Résumé des réponses principales

| Dimension de comparaison | Soudage laser | Soudage MIG |

| Principe fondamental | Utilise un faisceau laser à haute densité d'énergie pour faire fondre le matériau. | Fait fondre en continu le fil de soudage alimenté par un arc électrique. |

| Performance de force | Offre généralement une résistance à la fatigue et une constance supérieures, avec une zone affectée thermiquement extrêmement réduite. | Offre une résistance statique élevée, mais une zone affectée thermiquement plus importante qui peut impacter les performances du matériau de base. |

| Matériaux appropriés | Flexible, particulièrement excellent pour le soudage de métaux dissemblables (par exemple, aluminium-acier). | Souple, avec une grande tolérance aux légères traces de rouille ou d'huile. |

| Épaisseur appropriée | Plaques minces à moyennement épaisses (généralement de 0,5 mm à 10 mm). | Gamme très étendue, convenant aux plaques fines comme aux plaques épaisses, particulièrement excellente pour les plaques épaisses. |

| Vitesse de soudage | Très élevé. | Lent à moyen. |

| Déformation thermique | Très bas. | Raisonnablement élevé. |

| Aspect de la soudure | Élégant, sans ou avec très peu de post-traitement. | Il faut nettoyer les scories et les projections de soudure, ce qui nécessite généralement un polissage. |

| Coût de l'équipement | Très élevé (des centaines de milliers, voire des millions de dollars américains). | Faible (de quelques milliers à quelques dizaines de milliers de dollars américains). |

| Compétences opérationnelles | Nous recherchons des ingénieurs hautement qualifiés pour la programmation et l'exploitation. | Relativement bas, géré par des soudeurs expérimentés. |

| Scénarios optimaux | Pièces de soudage de tôles en grande série et de haute précision, exigeant des normes d'aspect strictes. | Production en petites séries, fabrication de prototypes, maintenance et pièces structurelles en tôle épaisse. |

Pourquoi faire confiance ? Le principe pratique de résistance des soudures de JS Precision

Pourquoi choisir JS Precision parmi tant d'autres options ? Parce que nous savons que la véritable résistance d'une soudure repose sur une attention méticuleuse aux détails. Du prétraitement des matériaux à l'optimisation des paramètres, nos ingénieurs veillent à ce que chaque soudure atteigne plus de 95 % de son état optimal théorique, rendant ainsi votre produit intrinsèquement indestructible.

Nos principes reposent sur les données issues de centaines de projets réussis. Grâce à la création d'une base de données de matériaux, de paramètres et de propriétés, nous maîtrisons la tolérance d'apport de chaleur à ±5 % près pour le soudage laser de l'alliage d'aluminium 6061, améliorant ainsi la stabilité de la résistance de la soudure de 30 %. Pour le soudage MIG de l'acier à haute résistance, notre procédé de soudage multipasse réduit la déformation à 60 % de la norme industrielle.

Il ne s'agit pas seulement de théorie ; c'est un engagement éprouvé, validé par la production.

Choisir JS Precision, c'est choisir une fiabilité de soudage basée sur les données. Donnez à votre prochain projet de soudage de tôles un avantage concurrentiel dès la première soudure. Consultez nos ingénieurs dès aujourd'hui pour une solution de résistance personnalisée et adaptée à vos besoins.

Décomposition de la résistance des soudures : qu’est-ce qui détermine la durabilité des soudures ?

Avant même de pouvoir comparer directement ces deux technologies, il nous faut d'abord définir ce que nous entendons par « résistance ». La résistance est bien plus que la simple incapacité à se briser lorsqu'on tire dessus.

1. Résistance à la traction : Force à résister à la traction. Il s’agit de la mesure la plus élémentaire.

2. Résistance à la fatigue : Capacité d’une soudure à résister à des charges alternées répétées sans se fissurer ni se rompre. Elle est essentielle pour les pièces coulissantes (ex. : bras de robots et cadres de vélos).

3. Résistance aux chocs : Capacité d’une soudure à résister à un choc ou à une collision. Elle permet de déterminer si la soudure est « fragile » ou « résistante ».

Quelles sont donc les forces à l'origine de ces performances ? La clé réside dans le comportement métallurgique lors du soudage :

1. Zone affectée thermiquement (ZAT) : Il s’agit de la zone du matériau de base chauffée mais non fondue lors du soudage. Grâce à sa forte concentration d’énergie et à sa grande vitesse, le soudage laser crée une ZAT extrêmement réduite qui modifie à peine les propriétés initiales du matériau de base.

Le soudage MIG génère un apport de chaleur élevé et une zone affectée thermiquement (ZAT) plus importante. Cela peut entraîner un ramollissement du matériau (diminution de sa résistance) ou une fragilisation (diminution de sa ténacité).

2. Défauts et contamination des soudures : Le soudage laser produit très peu, voire pas du tout, de défauts tels que des porosités (bulles) et des inclusions de laitier. Ces défauts sont des sources de contraintes qui diminuent considérablement la résistance à la fatigue. Avec un gaz de protection approprié, le soudage laser produit des soudures très propres avec un taux de défauts extrêmement faible.

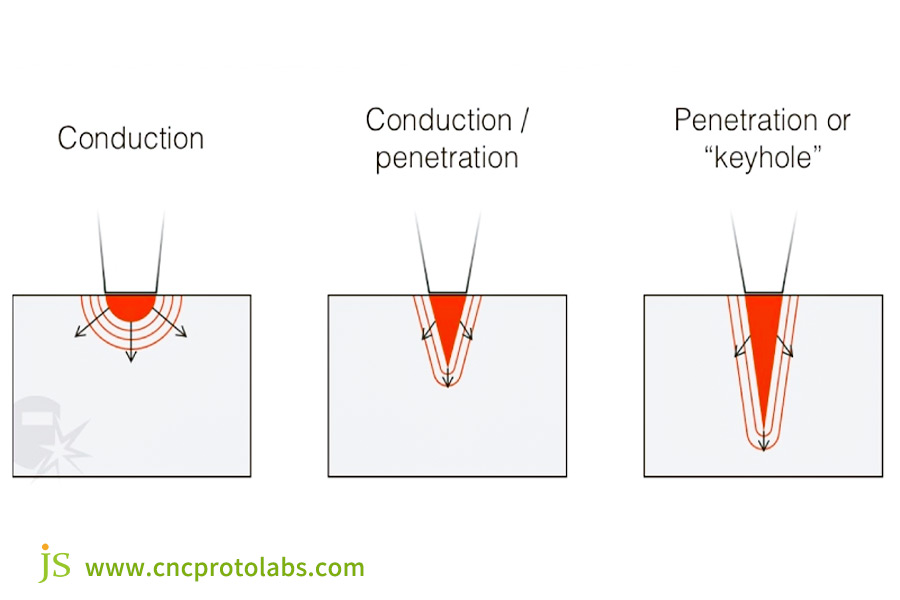

3. Géométrie de la soudure : Le soudage laser produit des soudures fines et profondes, en forme de « cloue ». Le soudage MIG produit des soudures peu profondes et larges, en forme de « coin ». Leurs performances varient selon les contraintes directionnelles.

La connaissance de ces principes fondamentaux explique pourquoi différents procédés offrent des performances de résistance différentes.

Face à des concepts de résistance complexes, vous avez besoin d'experts capables de les traduire en productivité concrète. Les ingénieurs de JS Precision sont experts en science des matériaux et en métallurgie du soudage. Nous possédons les compétences nécessaires pour sélectionner le procédé le plus adapté à votre projet de soudage de tôles sur mesure, afin d'éviter tout risque de défaillance dès le départ.

Soudage laser vs soudage MIG : comparaison approfondie de la résistance et de la qualité

Passons maintenant au vif du sujet et faisons une comparaison directe sous différents angles.

Capacité de pénétration : Soudage à pénétration profonde vs. Soudage multipasse

- Soudage laser : Sur les tôles minces à moyennes (comme les pièces de tôlerie à souder), le soudage laser offre une capacité de traitement en une seule passe avec un rapport profondeur/largeur très élevé. En revanche, sur les tôles épaisses, il requiert une puissance très élevée, ce qui le rend peu rentable.

- Soudage MIG : La pénétration est assurée par la pression de l’arc. Pour les tôles épaisses, on utilise généralement le chanfreinage et le soudage multipasse. Malgré une vitesse réduite, la pénétration est totale et sûre.

En résumé : pour les tôles minces, le soudage laser présente un avantage considérable. Pour les tôles épaisses, le soudage MIG est économique et pratique.

Vitesse et déformation du soudage : une révolution en matière de vitesse et de précision

- Soudage laser : Ce procédé offre une vitesse très élevée et un apport de chaleur extrêmement concentré. Il en résulte une déformation thermique totale minimale de la pièce. C’est un avantage décisif pour les pièces de précision et les pièces d’aspect (comme les châssis et les composants similaires).

- Soudage MIG : Ce procédé se caractérise par une faible vitesse et un apport de chaleur dispersé. La pièce présente une forte tendance à la déformation par gauchissement. Un redressage s’avère alors nécessaire, ce qui augmente les coûts et les délais.

Apparence et post-traitement : l’art des « motifs en écailles de poisson » contre le pragmatisme

- Soudage laser : Les soudures sont généralement lisses et planes, avec de jolis motifs en « écailles de poisson » ou un aspect linéaire. Leur aspect est d’une excellente régularité et elles ne nécessitent généralement pas ou peu de meulage. Elles peuvent être utilisées directement pour des produits haut de gamme.

- Soudage MIG : Les soudures sont recouvertes de projections et de laitier, ce qui leur confère un aspect rugueux. Elles nécessitent généralement un meulage et un élimination du laitier pour obtenir une surface impeccable.

Au-delà de la force : une comparaison complète des coûts, des compétences et de l'applicabilité

La résistance est nécessaire, mais non suffisante. Le coût global du projet et sa faisabilité technique sont également indispensables. Ces éléments influent directement sur la structure des prix du soudage de tôles et sur la viabilité du projet. Le tableau ci-dessous détaille le coût total des deux procédés.

| Facteur de coût | Soudage laser | Soudage MIG |

| Investissement initial en équipement | Très élevé (100 000 à 1 000 000+) | Faible (5 000 à 50 000) |

| Coût de la main-d'œuvre | Faible (fonctionnement mécanisé, implication d'ingénieurs hautement qualifiés). | Élevée (dépendant de soudeurs qualifiés, heures de travail plus longues). |

| Coût des consommables | Extrêmement faible (pas de fil à souder en soudage autogène, consommation de gaz négligeable). | Moyenne à élevée (consommation continue de fil et de gaz de protection). |

| Coût du post-traitement | Extrêmement faible (déformation négligeable, aspect de surface satisfaisant, meulage peu ou pas efficace). | Niveau de difficulté moyen à élevé (déformation importante nécessitant un redressement, élimination essentielle des scories et des projections). |

| Coût unitaire (petit lot) | Haut. | Faible. |

| Coût unitaire (grand lot) | Peut être extrêmement bas. | Moyen. |

| Échelle économique optimale | production de masse | Production en petites séries, construction de prototypes. |

Seuil technique et d'équipement : Intelligence automatisée vs. Technologie artisanale

Soudage laser : ce procédé est « programmé ». Il requiert des lasers de forte puissance, des robots de précision, des dispositifs de fixation spécifiques et des mesures de sécurité rigoureuses. Les opérateurs et le personnel de maintenance doivent posséder des qualifications techniques très élevées . La programmation et la conception du procédé nécessitent l’intervention d’ingénieurs spécialisés.

Soudage MIG : Ce procédé de soudage est manuel. L’équipement est relativement simple et nécessite un environnement d’atelier minimal. Un soudeur qualifié peut le maîtriser. Il offre une grande flexibilité et est très polyvalent pour la production en petites séries et la fabrication de produits variés.

Adaptabilité des matériaux : le difficile contre le pragmatique

Soudage laser : c’est une technique délicate. Elle exige des joints parfaitement propres et des jeux d’assemblage minimes. Pour les matériaux hautement réfléchissants comme l’aluminium et le cuivre, des paramètres et des traitements technologiques spécifiques sont nécessaires. À défaut, des défauts apparaîtront.

Soudage MIG : Il est pratique. Il tolère les légères traces de rouille et d’huile en surface . Il est plus facile à utiliser dans des conditions de travail difficiles et offre une meilleure tolérance.

Vous craignez que le prix du soudage de tôle soit trop élevé ? Envoyez vos besoins à JS Precision. Nous proposons un système de devis transparent pour les services de soudage de tôle en ligne . Vous obtiendrez rapidement des devis précis, accompagnés de suggestions d'optimisation du processus. Vous maîtriserez ainsi vos coûts et obtiendrez un excellent rapport qualité-prix. Nos experts vous aideront à réduire le coût total de possession, et non le devis initial.

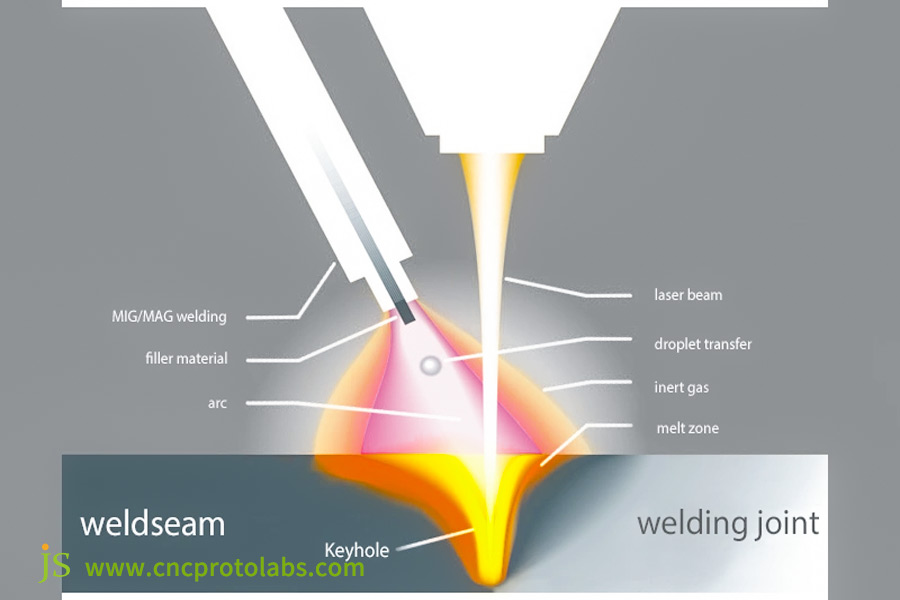

Le roi du soudage des métaux dissemblables : qui peut réaliser des « combinaisons impossibles » ?

Dans le secteur manufacturier, notamment pour la production de véhicules électriques, d'aérospatiale et d'électronique grand public, le besoin de souder des métaux dissemblables est plus important que jamais. Le soudage laser s'avère être la solution idéale dans ces situations. Il offre de nombreuses solutions que le soudage traditionnel ne peut proposer. Le tableau ci-dessous compare les deux méthodes de soudage de métaux dissemblables.

| Dimension de considération | Soudage laser | Soudage MIG |

| Apport de chaleur | Très bas | Haut |

| Vitesse de refroidissement | Très rapide | Lent |

| Composés intermétalliques (IMC) | Formation réduite, couche mince. | Formation étendue, couche épaisse et cassante. |

| Solidité des articulations | Bien | Mauvaise qualité, sujette aux fractures fragiles. |

| Applications typiques | Joints cuivre-aluminium des batteries, structures de carrosserie acier-aluminium des automobiles. | Généralement peu adapté aux soudures de métaux dissemblables à usage intensif. |

| Taux de réussite et constance | Haut | Faible |

Avantages du soudage laser : Son apport de chaleur extrêmement faible et sa vitesse de refroidissement exceptionnellement élevée permettent d’éviter efficacement la formation de composés intermétalliques durs à l’ interface de matériaux dissemblables tels que le cuivre et l’aluminium, ou l’acier et l’aluminium. Ceci garantit non seulement une résistance suffisante du joint soudé , mais aussi une bonne ténacité.

Inconvénients du soudage MIG : En raison de son apport de chaleur important et de son refroidissement lent, il favorise la formation d’une couche épaisse et fragile de composé intermétallique à l’interface de soudure. Ceci rend la soudure vulnérable à la rupture fragile. Il est généralement déconseillé pour le soudage de métaux dissemblables soumis à de fortes contraintes.

Par conséquent, si vous recherchez une solution pour les plaques de connexion de batterie en acier-aluminium (ou en aluminium-cuivre) ou pour les véhicules à carrosserie légère en acier-aluminium, le soudage laser est pratiquement le seul choix.

Étude de cas : La quête des « soudures parfaites » pour les cadres de vélos électriques haut de gamme

Défi client

Un fabricant de vélos électriques haut de gamme a dû souder les cadres de son nouveau modèle, fabriqués en alliage d'aluminium 6061. Les exigences techniques étaient très élevées.

Les soudures devaient être d'une grande élégance, conformément à l'image haut de gamme de la marque. Leur résistance devait être extrêmement élevée afin de supporter les conditions extrêmes du tout-terrain. La déformation devait être maîtrisée pour préserver la précision d'assemblage du système de transmission et du compartiment de batterie. Les exigences de tolérance étaient très strictes.

Limites des solutions traditionnelles

Le soudage MIG conventionnel a été utilisé lors de la phase de prototypage. Les tests de résistance étaient à peine suffisants, mais la déformation thermique a provoqué de légères distorsions du cadre, ce qui a considérablement compliqué l'assemblage.

De plus, l' aspect des soudures était médiocre et nécessitait un meulage important. Cela a fortement nui à l'efficacité de la production et à l'esthétique du produit, qui ne correspondait pas au positionnement haut de gamme de la marque.

Solution de soudage laser de JS Precision

Nous avons acquis un système de soudage laser à fibre robotisé de 6 kW et une table tournante de précision afin de permettre un fonctionnement simultané sur plusieurs postes. Compte tenu des caractéristiques de l'alliage d'aluminium 6061, la combinaison optimale de paramètres a été déterminée par la méthode des plans d'expériences orthogonaux. Les paramètres retenus étaient une puissance laser de 3,2 kW, une vitesse de soudage de 4,5 m/min et un défaut de mise au point de +0,3 mm.

Une technologie de soudage par oscillation sinusoïdale (amplitude d'oscillation de 0,6 mm, fréquence de 200 Hz) a été utilisée pour accentuer la perturbation du bain de fusion. Elle a permis d'obtenir une taille de grain de soudure de 20 à 30 µm. Un dispositif de profilage sous protection argon spécialement conçu a été utilisé pour maintenir la concentration locale d'oxygène à moins de 50 ppm.

Cela a permis de garantir que le brillant du métal de soudure ΔE ≤ 1,5. La température interpasse a été régulée avec une excellente précision dans la plage de 80±5℃ par un système de surveillance du champ de température en temps réel.

Résultats

- Résistance : La soudure a résisté à 100 000 cycles de fatigue (plage de charge de 500 à 1 500 N). Sa résistance à la traction était de 310 MPa, soit 95 % de celle du métal de base.

- Aspect : Les soudures étaient plates et lisses, présentant un aspect uniforme en écailles de poisson. Elles sont devenues une signature visuelle du produit et n’ont pratiquement nécessité aucun traitement ultérieur.

- Précision : La distorsion thermique minimale a été maintenue. La précision des trous de fixation critiques a été maintenue à ±0,1 mm. L’efficacité lors de l’assemblage a été améliorée de plus de 50 %.

- Gain d'efficacité : vitesse de soudage trois fois plus rapide . Ceci a permis d'assurer stabilité et régularité dans la production en série.

Le client a finalement réussi à commercialiser un produit haut de gamme doté de soudures laser emblématiques. Ce produit est devenu un argument de vente majeur sur le marché, offrant un équilibre idéal entre robustesse, esthétique et productivité.

Votre produit doit-il lui aussi relever le triple défi de la résistance, de l'esthétique et de l'efficacité ? La solution de soudage de tôles sur mesure de JS Precision répond à ces exigences complexes. Nous vous invitons à nous soumettre vos cas particuliers et à solliciter une consultation technique. Votre produit bénéficiera ainsi d'un avantage concurrentiel unique. Nous nous engageons à transformer chaque défi en atout majeur.

Guide de décision : Cinq étapes pour choisir la méthode de soudage optimale pour votre produit

Répondez aux cinq questions suivantes et les réponses vous guideront clairement vers le processus le plus adapté à vos besoins. Cet arbre de décision vous permettra de définir rapidement votre orientation. Il s'avère particulièrement utile lorsque vous consultez des services de soudure de tôles en ligne, car il vous permet de mieux exprimer vos besoins.

1. Matériau et épaisseur ?

- Plaques minces (< 3 mm), métaux dissemblables, matériaux hautement réfléchissants (aluminium, cuivre) -> Le soudage laser est prioritaire.

- Plaques épaisses (> 6 mm), acier au carbone , matériaux contaminés ou présentant d'énormes jeux d'assemblage -> Le soudage MIG serait plus approprié.

2. Volume et vitesse de production ?

- Production en grande série, exigences élevées en matière de cycle de production -> L'avantage de l'automatisation du soudage laser est évident.

- Production en petites séries, prototypes, maintenance -> La polyvalence économique du soudage MIG est un atout.

3. Exigences de qualité et d'apparence ?

- Faibles exigences en matière de déformation, bonne apparence esthétique, post-traitement nul ou minimal -> Le soudage laser est privilégié.

- Des exigences esthétiques faibles, pourvu que la résistance réponde aux normes -> le soudage MIG est qualifié.

4. Fourchette budgétaire ?

- Budget suffisant pour l'investissement initial en équipement, recherche d'un coût unitaire minimal -> Investir dans le soudage laser .

- Production à petit budget et en faible volume -> Choisissez le soudage MIG ou sous-traitez à des fabricants équipés de postes MIG.

5. Faisabilité technique ?

- La préparation des joints permet de répondre aux exigences élevées en matière de précision et de propreté ; le soudage laser est donc envisageable.

- Environnement de travail complexe, préparation des joints impossible -> Le soudage MIG est moins contraignant.

Conseils d'experts : Comment maximiser la force et la qualité de vos soudures ?

Quel que soit le processus utilisé, les meilleures pratiques peuvent permettre d'obtenir de meilleurs résultats.

1. Bonnes pratiques générales

La préparation des joints est essentielle : il faut les nettoyer soigneusement pour éliminer les traces d’huile et les dépôts d’oxyde. Un assemblage précis et des jeux uniformes sont indispensables.

Le gaz de protection est une source d'économies : un gaz de protection d' une pureté adéquate (par exemple, 99,99 % d'argon) et d'un débit approprié est essentiel pour prévenir l'oxydation et les défauts de soudure.

2. Optimisations du soudage MIG

Optimiser le rapport entre la vitesse d'alimentation du fil et la tension pour maintenir la stabilité de l'arc.

Lors du soudage de tôles épaisses, privilégiez une stratégie de soudage multipasse. Veillez à éliminer soigneusement les scories entre les passes afin d'éviter une fusion incomplète.

3. Optimisations du soudage laser

Soudage laser à fibre avec fil d'apport : Pour les applications présentant de petits écarts ou pour modifier la composition de la soudure, l'ajout d'un fil d'apport spécial permet de combler les écarts et d'augmenter la résistance et la ténacité de la soudure.

Contrôle précis des paramètres : la modulation de paramètres tels que la puissance du laser, la vitesse de soudage et le degré de défocalisation est l’approche fondamentale pour s’adapter aux différents matériaux et géométries.

FAQ

Q1 : Comment déterminer simplement si une soudure est réalisée par soudage laser ou par soudage MIG ?

Considérons trois points principaux.

- Aspect. Les soudures laser sont généralement très fines, élégantes et lisses. Les soudures MIG sont plus larges et peuvent présenter un excès de laitier.

- Zone affectée thermiquement (ZAT). La ZAT du soudage laser est extrêmement fine et quasiment invisible. La ZAT du soudage MIG est beaucoup plus étendue et peut présenter des taches.

- Projections. Le soudage laser génère un minimum de projections et la zone autour de la soudure est impeccable. Le soudage MIG, quant à lui, produit davantage de projections.

Q2 : Le soudage laser est-il vraiment plus résistant que le soudage MIG ?

On ne peut pas généraliser. Dans des conditions automatiques et de haute précision, pour les tôles minces et moyennes, les soudures laser sont plus homogènes et présentent une résistance à la fatigue supérieure. C'est leur résistance intrinsèque. Mais même en traction statique, des soudures MIG de haute qualité, réalisées par un excellent soudeur, peuvent également être très résistantes. Ainsi, la force du soudage laser réside principalement dans sa stabilité et son homogénéité de qualité nettement supérieures.

Q3 : Le soudage laser peut-il être utilisé pour la maintenance ?

Oui, bien qu'elle soit généralement réservée à la réparation de composants de haute précision et de grande valeur, tels que les moules, les équipements aérospatiaux et médicaux. Elle exige des normes extrêmement strictes en matière de positionnement et de fixation des pièces. Le coût de développement du procédé est également élevé. Par conséquent, en termes de flexibilité de maintenance, elle est globalement moins économique et pratique qu'une torche MIG portable pour le soudage.

Q4 : Mon produit est à la fois à plaques minces et à plaques épaisses. Puis-je utiliser les deux technologies simultanément ?

Absolument. Il s'agit d'une stratégie de fabrication hybride très intelligente et économique. Par exemple, vous pouvez commencer par utiliser le soudage laser pour réaliser toutes les pièces de précision à parois minces et les soudures aux exigences esthétiques strictes. Ensuite, vous pouvez utiliser le soudage MIG pour assembler et souder les structures porteuses principales en tôle épaisse. L'équipe d'ingénieurs de JS Precision peut évaluer pour vous la faisabilité et la méthode de mise en œuvre la plus efficace de ce procédé hybride . Vous bénéficiez ainsi d'un équilibre optimal entre qualité et coût.

Résumé

Le soudage laser et le soudage MIG sont indissociables. Ce sont deux outils performants du nouvel arsenal industriel permettant de résoudre toutes sortes de problèmes.

Le soudage laser est idéal pour la production en série automatisée et la fabrication de tôles sur mesure de haute qualité grâce à sa rapidité, sa précision, sa faible déformation et sa grande résistance à la fatigue. Le soudage MIG est indispensable pour la fabrication de prototypes, la production en petites séries et la maintenance grâce à sa polyvalence, sa facilité de mise en œuvre et sa grande capacité à travailler sur des tôles épaisses.

Vous recherchez une solution de soudage fiable pour votre projet ? JS Precision propose des services professionnels de soudage laser et MIG. Du prototype à la production en série, nous réalisons des pièces de tôlerie soudées d'une résistance exceptionnelle, d'une esthétique soignée et d'un excellent rapport qualité-prix.

Contactez dès aujourd'hui nos experts en ingénierie pour une analyse de processus gratuite et des devis personnalisés. Optimisez la compétitivité de vos produits grâce à des soudures robustes !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com