Le plastique ABS et l'acrylique sont deux plastiques emblématiques utilisés dans la fabrication de produits, mais en ce qui concerne l'impression 3D, ils possèdent des caractéristiques, des techniques d'impression et des utilisations assez contrastées.

L'ABS est mondialement reconnu pour sa résistance et sa robustesse, tandis que l'acrylique occupe un marché de niche grâce à sa transparence cristalline. Plastique ABS ou acrylique : lequel choisir pour votre projet d'impression 3D ? Quelles sont les différences entre ces deux matériaux ? Un mauvais choix peut entraîner la casse de pièces, le gaspillage d'impressions, voire une augmentation des coûts.

Ce guide vous fournira une comparaison complète des différences entre les deux, vous aidera à simplifier votre processus de choix des matériaux et à réaliser un projet d'impression 3D plus fluide, en évitant les erreurs.

Résumé des réponses principales

| Dimensions comparatives | ABS | Acrylique |

| Propriétés de base | Résistance aux chocs, robustesse et légère résistance aux rayures. | Très transparent, fragile et sensible aux rayures. |

| aptitude à l'impression 3D | Excellent, un des matériaux les plus utilisés pour l'impression FDM. | Bien, avec quelques matériaux spécialisés disponibles, mais avec un défi plus important. |

| Difficulté d'impression | Moyen, nécessite un plateau chauffant, a tendance à se déformer facilement. | Haute résistance, extrêmement sujette à la déformation et à la fissuration, avec un contrôle précis de la température. |

| Capacités de post-traitement | Peut être facilement poncé, poli et fumigé à l'acétone pour obtenir une finition lisse. | Facile à poncer et à polir, et pouvant atteindre une transparence cristalline grâce à des solvants spécialisés. |

| Utilisations courantes | Composants fonctionnels, boîtiers, engrenages, briques LEGO. | Maquettes optiques, boîtes lumineuses, présentoirs, objets décoratifs transparents. |

| Coût des matériaux | Peu coûteux, très rentable. | Coût modéré, généralement supérieur à celui de l'ABS. |

Lequel est le plus robuste et le plus résistant ? Tests comparatifs JS : les résultats

JS Precision possède plus de 10 ans d'expérience pratique dans la comparaison des performances des matériaux d'impression 3D et a réalisé des tests spécialisés sur l'ABS et l'acrylique pour plus de 300 clients issus de 20 secteurs d'activité, dont l'automobile, les drones et les produits électroniques.

Par exemple, lors de tests effectués pour un fabricant de pièces automobiles, nous avons comparé 12 filaments ABS et 8 filaments acryliques modifiés par rapport à 15 indicateurs de performance critiques tels que la résistance aux chocs et le module de flexion sur une plage de températures allant de -20 °C à 60 °C. Nous avons finalement aidé le client à sélectionner un matériau capable de résister aux vibrations et aux fluctuations de température dans l'environnement embarqué.

Nous avons également optimisé le système de contrôle du gauchissement de l'ABS pour la technologie d'impression 3D FDM. En ajustant la température du plateau chauffant et l'encapsulation de la chambre d'impression, nous avons réduit le taux d'échec d'impression ABS de notre client de 18 % à 8 %. Pour l'acrylique, nous avons mis au point un protocole de refroidissement progressif afin de réduire les fissures dues aux contraintes internes, ce qui a permis à notre client d'économiser plus de 50 000 $ en matériaux gaspillés.

Ce guide résume nos données de test et l'historique de nos projets au fil des ans. Chaque conclusion est illustrée par des exemples concrets. Vous pouvez compter sur son aspect pratique et son professionnalisme.

Avec plus de 10 ans d'expérience dans les tests de matériaux d'impression 3D , JS Precision est parfaitement qualifiée pour évaluer les différences de performance entre le plastique ABS et l'acrylique, et vous accompagner dans le choix de vos pièces imprimées en 3D. Confiez-nous vos solutions de test personnalisées.

Découvrez les deux protagonistes : les ingénieurs guerriers contre les artistes optiques

L'acrylique et le plastique ABS sont deux matériaux largement utilisés en impression 3D, présentant des caractéristiques variées et excellant chacun dans des applications différentes.

plastique ABS

Plastique technique ancien, il est largement utilisé dans l'impression 3D, notamment pour les applications exigeant une grande intégrité structurelle. La technologie d'impression 3D la plus courante est le FDM (modélisation par dépôt de fil fondu).

La majorité des pièces imprimées en 3D de qualité industrielle utilisent du plastique ABS car il répond aux exigences de la plupart des pièces fonctionnelles.

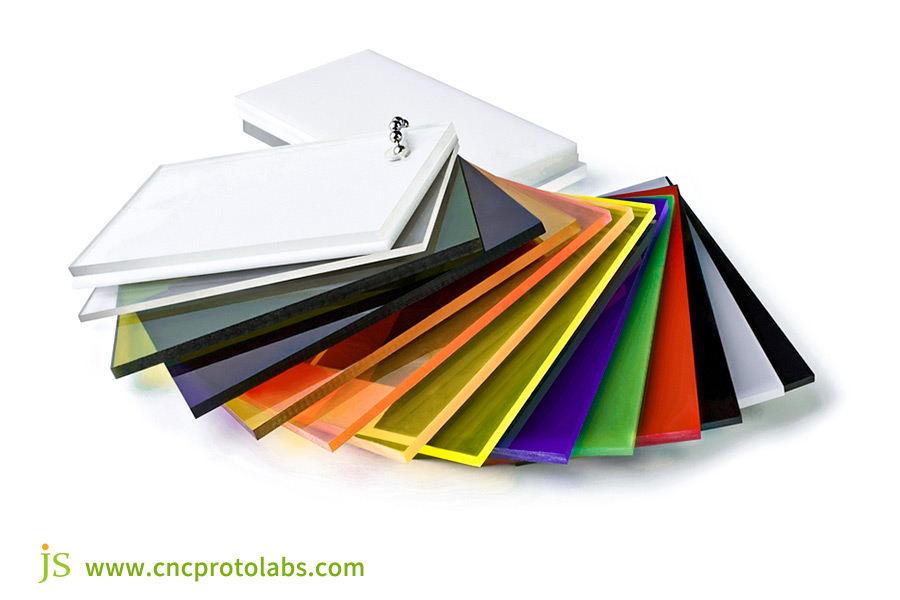

Acrylique

Sa principale qualité réside dans sa clarté optique supérieure, avec une transmission de la lumière pouvant atteindre 92 %, d'où son surnom de « plexiglas ». Le filament acrylique pur étant difficile à utiliser en impression 3D, on utilise des filaments en copolymère acrylique modifié.

Ces filaments offrent de meilleures performances d'impression, réduisent les fissures et les déformations pendant l'impression et assurent une uniformité de qualité supérieure des pièces imprimées en 3D transparentes.

Si vous souhaitez des pièces imprimées en 3D sur mesure, le service de fabrication d'impression 3D sur mesure de JS Precision peut vous recommander des filaments en plastique ABS ou en acrylique repensés adaptés à vos besoins, et vos pièces imprimées seront exactement ce que vous attendez.

Huit différences fondamentales : la clé du succès de l’impression 3D

Il est essentiel de comprendre les différences fondamentales entre le plastique ABS et l'acrylique pour réussir ses impressions 3D. Nous détaillerons ci-dessous les différences entre ces deux matériaux selon sept dimensions , puis nous présenterons les informations principales dans un tableau récapitulatif.

Propriétés mécaniques

Le plastique ABS est dur et résistant aux chocs, il ne se casse pas lorsqu'il est soumis à des pressions externes et convient aux pièces structurelles.

L'acrylique est fragile et résistant aux chocs, il se casse très facilement lorsqu'il est soumis à une pression extérieure et ne convient pas aux applications soumises à des impacts.

Propriétés thermiques

Le plastique ABS a une température de déformation sous charge d'environ 90 à 110 °C, conservant une certaine stabilité de sa forme même à haute température.

L'acrylique, dont la température de déformation sous charge est d'environ 80-90°C, présente une résistance à la chaleur inférieure et se déforme au-delà de cette plage de températures.

Différences dans le comportement d'impression

Le plastique ABS est sujet à la déformation, principalement en raison d'un refroidissement inégal lors de l'impression, entraînant un retrait irrégulier. Ce problème peut être résolu par l'utilisation d'un plateau chauffant entre 80 et 120 °C et d'une enceinte d'impression fermée afin de minimiser les variations de température dues aux courants d'air.

L'acrylique est sujet aux contraintes internes, ce qui peut entraîner des fissures, car ces contraintes ne peuvent être correctement relâchées lors du durcissement. La solution consiste à contrôler la vitesse de refroidissement, par exemple en réduisant la vitesse du ventilateur après l'impression afin d'éviter d'importants écarts de température entre les différentes parties de la pièce.

Adhésion intercouche

Le plastique ABS est de milieu de gamme. Sa résistance à l'axe Z, dans les mêmes conditions d'impression, est également moyenne, et une contrainte prolongée peut entraîner un décollement des couches.

L'acrylique présente une meilleure adhérence intercouche, ce qui se traduit par une liaison intercouche plus serrée et une résistance à l'axe Z supérieure à celle du plastique ABS, aboutissant à une structure de pièce globale plus stable.

Post-traitement et collage

Le plastique ABS se prête facilement à la post-production . Il peut être collé et poli à l'acétone, qui fait fondre sa surface, assurant ainsi une meilleure adhérence des pièces et une surface plus lisse après polissage.

L'acrylique est plus difficile à post-traiter, car son collage nécessite des solvants spécifiques comme le chloroforme. Il faut appliquer des produits de polissage commerciaux et maîtriser le processus pour éviter de l'endommager.

Résistance aux intempéries et aux UV

Le plastique ABS présente une faible résistance aux intempéries et est sujet au jaunissement dû aux rayons UV lors d'une utilisation en extérieur, ce qui affecte son apparence et ses performances.

L'acrylique possède une excellente résistance aux UV et est moins susceptible de se décolorer et de vieillir même après une longue période en extérieur, ce qui en fait une option idéale pour les pièces d'impression 3D destinées à l'extérieur.

Sécurité

Le plastique ABS libère des traces de composés organiques volatils (COV) tels que le styrène lors de l'impression, qui, s'ils sont inhalés sur une longue période, peuvent être toxiques.

Bien que l'acrylique libère moins de COV lors de l'impression, son adhésif et ses solvants de polissage spécifiques sont irritants ; il convient donc d'être prudent lors de leur manipulation.

Le tableau suivant résume les principales différences entre les deux :

| Dimensions de différence fondamentale | Plastique ABS | Acrylique |

| Propriétés mécaniques | Robustesse exceptionnelle, bonne résistance aux chocs. | Grande fragilité, faible résistance aux chocs. |

| Température de fléchissement sous l'effet de la chaleur (°C) | 90-110 | 80-90 |

| Principaux problèmes d'impression | Sujet à la déformation. | Sujet aux fissures dues aux contraintes internes. |

| Résistance aux intempéries | Mauvaise couleur, jaunissant à l'extérieur. | Excellente résistance aux UV, remarquable. |

| Facilité de post-traitement | Facile (on peut utiliser de l'acétone). | Dur (solvants/produits chimiques de polissage spécialisés requis). |

Si vous avez besoin d'aide pour choisir les matériaux adaptés à l'impression 3D, JS Precision vous propose un support technique professionnel. Nous vous recommandons les matériaux les plus pertinents en nous basant sur huit critères principaux, afin de vous aider à réaliser des pièces 3D de qualité.

Analyse détaillée des coûts : Les coûts réels qui sous-tendent la tarification au gramme

Lors du choix d'un matériau pour l'impression 3D, il est essentiel de prendre en compte non seulement le coût de surface, mais aussi les coûts indirects. Nous comparons ci-dessous les coûts réels du plastique ABS et de l'acrylique selon trois axes : les coûts directs, les coûts indirects et la consommation énergétique des équipements.

| Type de coût | Plastique ABS | Acrylique |

| Coût direct (par kg) | Relativement bas, environ 20 à 30 dollars par kg, convient à l'impression 3D par lots. | Plus coûteux, environ 30 à 45 dollars le kg, avec un coût par impression plus élevé que l'ABS. |

| Coût indirect (de défaillance) | Faible taux d'échec d'impression d'environ 5 à 10 %, principalement dû au gauchissement, avec un minimum de gaspillage de matériaux et de coûts indirects. | Un taux d'échec d'impression élevé, de l'ordre de 15 à 25 %, principalement dû à des fissures de contrainte internes et à un défaut d'adhérence de la première couche, entraînant un gaspillage de matériaux et des coûts indirects très élevés, au moins le double des coûts totaux. |

| Dépenses liées à l'équipement et à l'énergie | Peu de matériel est nécessaire : une imprimante FDM standard suffit. Le plateau chauffant et la buse consomment une quantité d’énergie modérée, aucun équipement supplémentaire n’est donc requis. | Les exigences élevées de l'équipement nécessitent une grande stabilité de la température (à ±2 °C près) et un chauffage stable du plateau d'impression. Dans certains cas, une modification de l'imprimante est nécessaire. La consommation d'énergie est de 10 à 15 % supérieure à celle de l'impression avec de l'ABS, ce qui entraîne une augmentation des coûts d'équipement et d'énergie. |

Les services d'impression 3D en ligne de JS Precision vous permettent de maîtriser vos coûts . Nous optimisons l'utilisation des matériaux selon vos besoins, réduisons les déchets et vous offrons la possibilité d'obtenir des pièces imprimées en 3D de haute qualité à un prix raisonnable.

Test d'impression 3D : Qui est le champion ?

L'ABS et l'acrylique sont deux plastiques concurrents en impression 3D, chacun présentant ses avantages et ses inconvénients. Le choix entre les deux doit être effectué en fonction des exigences du projet.

Plastique ABS : le matériau de référence pour l’impression 3D

Avantages :

La technologie d'impression 3D est bien établie et de nombreux paramètres d'impression sont disponibles sur le marché, ce qui facilite son utilisation par les débutants. Les techniques de post-traitement sont classiques et efficaces, comme le décapage à l'acétone, qui permet de lisser la surface.

De nombreuses marques de fil ABS sont disponibles sur le marché, ce qui facilite l'achat. Par ailleurs, les pièces imprimées en 3D en plastique ABS présentent une robustesse suffisante et répondent à la plupart des exigences structurelles.

Défis :

Le gauchissement est le principal défi de l'impression 3D ABS, surtout pour les grandes pièces. Il faut consacrer beaucoup de temps et d'énergie à le contrôler, notamment en modifiant les paramètres d'impression.

Acrylique : La quête de la clarté

Avantages :

Les objets imprimés en 3D avec succès présentent une excellente transparence, contrairement au plastique ABS. Cette technique est donc particulièrement adaptée à l'impression 3D d'objets nécessitant la transmission de la lumière, tels que les fenêtres optiques et les écrans.

Défis :

Très sensible à la température et à la vitesse d'impression. Une légère baisse de température entraîne une mauvaise adhérence intercouche, et des vitesses extrêmement élevées peuvent facilement induire des contraintes internes, nécessitant des ajustements fréquents des paramètres d'impression et des compétences techniques pointues de la part des opérateurs.

Conseils professionnels :

Si vous avez besoin de transparence mais que vous ne pouvez pas manipuler de filament acrylique pur, envisagez l'ASA (ABS résistant aux UV) ou le PETG comme solution de compromis. L'ASA offre une bonne stabilité aux UV et des performances comparables à celles de l'ABS, tandis que le PETG s'imprime plus facilement et offre une certaine transparence, répondant ainsi à certaines spécifications de transmission lumineuse.

Guide de décision : 5 questions clés pour vous aider à faire le bon choix de matériau

Avant de cliquer sur le bouton « Imprimer », posez-vous ces questions pour identifier rapidement le bon matériau.

1. Quels sont vos besoins essentiels ?

Pour l'impression 3D de pièces à haute résistance structurelle et aux chocs, comme les boîtiers de drones ou les supports mécaniques, utilisez du plastique ABS. Pour des composants extrêmement transparents, comme des fenêtres ou des optiques, utilisez de l'acrylique.

2. Quel est l'environnement d'utilisation ciblé ?

Si la pièce est destinée à un usage extérieur et nécessite une résistance aux UV et aux intempéries, l'acrylique est préférable. En revanche, pour une utilisation intérieure à température ambiante, le plastique ABS répondra à vos besoins et sera plus économique.

3. Quel est votre seuil de tolérance en matière de difficulté d'impression ?

Si vous débutez en impression 3D ou si vous ne souhaitez pas consacrer beaucoup de temps au réglage précis des paramètres, utilisez du plastique ABS grâce à sa technologie d'impression plus aboutie et son faible taux d'échec. Si vous êtes un imprimeur expérimenté, que vous maîtrisez les réglages complexes et que vous recherchez un rendu net, utilisez de l'acrylique.

4. Quel travail êtes-vous prêt à effectuer en post-traitement ?

Si vous ne souhaitez pas consacrer beaucoup de temps à la finition, le plastique ABS est un meilleur choix : il peut être collé et lissé à l’acétone. Si vous êtes prêt à investir davantage de temps dans la finition pour obtenir un effet transparent, l’acrylique est une bonne option.

5. Quel est votre budget ?

Si votre budget est limité et que vous souhaitez maîtriser le prix de l'impression 3D, privilégiez le plastique ABS, dont les coûts directs et indirects sont plus faibles. Si vous disposez d'un budget conséquent et que vous recherchez un rendu transparent, optez pour l'acrylique.

Le service de fabrication d'impression 3D sur mesure de JS Precision conçoit une solution d'impression 3D personnalisée en fonction de vos réponses, offrant un service complet allant de la sélection des matériaux à la configuration des paramètres, afin que vous puissiez mener à bien votre projet en toute simplicité.

Au-delà de la FDM : quand l’ABS et l’acrylique rencontrent d’autres technologies d’impression 3D

Outre la technologie d'impression 3D FDM traditionnelle, les plastiques ABS et acryliques sont également utilisés dans d'autres technologies d'impression. Se familiariser avec ces matériaux vous permettra de trouver de nouvelles idées pour votre projet.

Impression SLA (stéréolithographie)

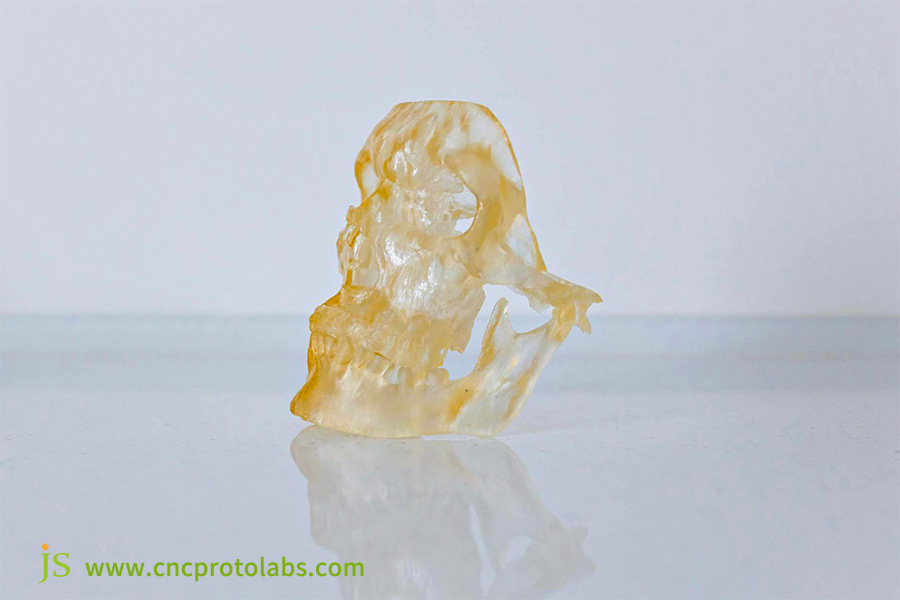

En technologie SLA, le terme « acrylique » désigne généralement une résine photosensible. La polymérisation de cette résine permet d'obtenir des pièces très transparentes présentant les caractéristiques de l'acrylique conventionnel, mais avec un mécanisme d'impression différent de celui de la FDM.

Les pièces en acrylique fabriquées par stéréolithographie (SLA) offrent une précision accrue et une finition plus lisse, ce qui explique leur utilisation pour l'impression de composants optiques fragiles. Le plastique ABS est moins utilisé en SLA et plus largement en FDM.

Jet de matière

À l'instar de la technologie PolyJet, cette technologie permet d'imprimer plusieurs matériaux en une seule passe. À terme, il sera possible d'intégrer des pièces rigides de type ABS et des pièces transparentes de type acrylique.

Par exemple, lors de la fabrication d'une pièce, le corps principal peut être réalisé dans un matériau résistant de type ABS et la zone transparente localisée dans un matériau transparent de type acrylique. Ceci élimine les étapes de post-assemblage, garantissant une meilleure intégrité de la pièce et une efficacité de production accrue.

Le choix des matériaux ne se limite pas au procédé FDM . Choisir la bonne combinaison de technologie et de matériaux en fonction des exigences de précision et de performance des pièces imprimées peut rendre le produit compétitif.

Étude de cas : Création d’un boîtier transparent pour une antenne de transmission d’images FPV d’un drone

Besoins des clients

Un fabricant de drones de course a besoin d'un boîtier d'antenne FPV pour drone, répondant à trois exigences spécifiques :

- Extrêmement résistant aux chocs et aux chutes, il devrait supporter une chute de 3 mètres sans subir de dommages à cinq reprises.

- Une fenêtre en plastique transparent sur le dessus permet d'afficher clairement l'indicateur d'état LED interne avec un taux de transmission de la lumière d'au moins 85 %.

- Léger, avec un poids total inférieur à 20 grammes afin de ne pas affecter la vitesse de vol du drone.

Solution et itérations de JS

Version 1 (Impression tout ABS) :

Nous avons imprimé le boîtier avec un filament ABS haute résistance. La pièce a atteint une résistance de 25 kJ/m² lors du test d'impact, satisfaisant ainsi aux exigences. Cependant, l'opacité du plastique ABS empêche de voir la LED par le dessus.

Il a fallu percer un trou, ce qui a alourdi le modèle à 23 grammes, un poids supérieur aux besoins du client. Ce trou exposait également le modèle à la poussière et à l'eau, ce qui risquait de réduire la durée de vie de la LED et la qualité de l'affichage.

Version 2 (Impression acrylique entièrement modifiée) :

La transmittance du boîtier imprimé, obtenue grâce à un filament acrylique modifié hautement transparent, était de 90 %, répondant ainsi pleinement aux exigences d'affichage LED sans que son poids ne dépasse 18 grammes. L'acrylique étant très fragile, sa résistance aux chocs n'est que de 12 kJ/m². Le troisième test d'impact a provoqué sa rupture, le boîtier ne répondant donc pas aux exigences de durabilité.

Solution finale (conception hybride) :

Le corps a été imprimé en plastique ABS d'une épaisseur de 1,2 mm pour plus de solidité. La fenêtre transparente a été imprimée séparément avec un filament acrylique haute transparence de 0,8 mm d'épaisseur, en tant que composant intégré.

L'assemblage a été réalisé par emboîtement à l'aide d'un adhésif spécifique pour ABS afin d'intégrer solidement la fenêtre acrylique au corps en ABS. Le poids total a été maintenu constant à 19,5 grammes, répondant ainsi aux exigences de résistance, de transmission lumineuse et d'éclairage.

Résultats

Le boîtier a résisté à dix chutes de 3 mètres sans dommage, et la lumière LED restait visible à travers la fenêtre en acrylique. Les clients achetant en gros ont constaté une réduction de 60 % du taux de défaillance des produits.

Cet exemple montre que choisir les matériaux en fonction des exigences fonctionnelles des pièces imprimées en 3D est préférable à l'utilisation d'un seul matériau pour tenter de tout réparer, et peut même aboutir à un produit plus performant.

Décision finale : Quel plastique devez-vous utiliser ?

Le choix du plastique ABS

Tout d'abord, clarifions ce qu'est l'ABS . Il s'agit d'un matériau d'impression 3D caractérisé par une grande robustesse, une bonne résistance aux chocs et une technologie d'impression éprouvée.

Si vous avez besoin de créer des pièces imprimées en 3D structurellement robustes et capables de résister aux chocs, telles que des supports mécaniques ou des boîtiers d'appareils, si vous êtes débutant en impression 3D et souhaitez minimiser la complexité d'impression et les taux d'échec.

Si votre budget est limité et que vous souhaitez maîtriser le prix de l'impression 3D, le plastique ABS est une option idéale. De plus, si les pièces sont destinées à une utilisation en intérieur à température ambiante, le plastique ABS répondra parfaitement à vos exigences de performance.

Le choix du plastique acrylique

Si vous avez besoin d'une grande transparence pour les pièces imprimées, par exemple pour des fenêtres optiques ou des boîtiers d'affichage transparents, ou si les pièces sont destinées à être utilisées à l'extérieur et doivent être résistantes aux UV et aux intempéries, et si vous possédez des compétences sophistiquées en impression 3D et que vous pouvez gérer une configuration d'impression et un post-traitement complexes, alors le plastique acrylique convient.

Je réfléchis à une troisième option : PETG/ASA

Si vous hésitez entre l'ABS et l'acrylique, optez pour le PETG ou l'ASA. Le PETG est plus facile à imprimer, offre une résistance intermédiaire et est légèrement transparent ; c'est donc un bon choix lorsque la transmission de la lumière est nécessaire et que vous n'avez pas le temps de faire beaucoup de réglages.

L'ASA possède une excellente résistance aux UV, similaire à celle du plastique ABS, ce qui en fait une pièce d'impression 3D adaptée à une utilisation en extérieur et évite le problème du jaunissement de l'ABS en extérieur.

FAQ

Q1 : Lors de l’impression avec du filament acrylique, l’adhérence de la première couche échoue systématiquement. Que faire ?

Cela est généralement dû à une température du plateau d'impression trop basse ou à une hauteur de buse inadéquate. Nous recommandons une température du plateau d'impression comprise entre 90 et 100 °C, l'utilisation d'un plateau en verre et l'application d'un adhésif PVA spécial pour une meilleure adhérence. Nous recommandons également une hauteur de buse permettant un espace de 0,1 à 0,2 mm entre l'extrémité de la buse et le plateau d'impression.

Q2 : L’acétone peut-elle être utilisée pour polir des pièces imprimées en 3D en acrylique ?

Non ! L’acétone fait fondre l’acrylique, provoquant des fissures (fissurations de contrainte) à la surface de la pièce et dégradant sa structure et sa transparence. Les pièces imprimées en 3D en acrylique doivent être polies à la vapeur avec du trichloréthylène ou un produit de polissage acrylique commercial. Cette opération doit être effectuée dans un endroit bien ventilé, et le port d’équipements de protection est indispensable pour éviter tout contact avec la peau et l’inhalation du solvant.

Q3 : L’impression ABS est-elle dangereuse en raison de son odeur très forte ?

L'impression sur ABS libère des traces de composés organiques volatils (COV) tels que le styrène. L'inhalation prolongée de ces substances a des effets néfastes sur le système respiratoire et l'organisme. Il est donc recommandé d' imprimer dans un endroit bien ventilé ou d'installer un système de purification d'air sur l'imprimante. Évitez de rester debout pendant de longues heures à proximité de l'imprimante afin de minimiser l'inhalation de substances toxiques.

Q4 : Existe-t-il un matériau d'impression 3D qui possède la robustesse de l'ABS, mais la clarté de l'acrylique ?

Il n'existe pas encore de matériau « deux-en-un » qui combine les avantages des deux technologies. Le PETG translucide et le polycarbonate offrent toutefois un compromis intéressant pour certaines applications. Le PETG translucide est facile à imprimer, possède une résistance équivalente à celle de l'ABS et offre une certaine transparence. Le polycarbonate offre une bonne transparence et une grande résistance, mais son impression est légèrement plus complexe.

Résumé

Choisir entre l'ABS et l'acrylique ne se résume pas à une simple question de supériorité ou d'infériorité, mais implique une réflexion approfondie sur les besoins de votre projet, vos capacités techniques et le résultat souhaité. En tenant compte de la fonctionnalité, de l'environnement d'utilisation et de votre expérience technique en impression 3D, vous trouverez des matériaux adaptés.

JS Precision propose un service d'impression 3D en ligne utilisant divers matériaux, comme le plastique ABS. Nous assurons un contrôle total pour garantir la qualité de vos pièces imprimées en 3D, tout en vous offrant des prix compétitifs et une procédure de commande simple et rapide.

Contactez-nous sans tarder. Il vous suffit de nous fournir vos plans, et nous lancerons rapidement la production, garantissant ainsi une exécution optimale de votre projet.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com