Imaginez imprimer des pièces métalliques complexes et résistantes, comme des tuyères de fusée ou des implants osseux humains, directement à partir de dessins de conception sur ordinateur. C'est le changement apporté par l'impression 3D métal .

Mais si vous souhaitez vraiment l'utiliser, vous serez déconcerté par les nombreuses abréviations : DMLS, SLM, LPBF, SLS… Surtout DMLS (frittage laser direct de métal) et SLM (fusion laser sélective). Leurs noms se ressemblent beaucoup, leurs principes de fonctionnement sont similaires et ils sont souvent confondus, mais la différence principale réside dans le « S » (frittage) et le « M » (fusion).

La SLM vise la fusion complète de la poudre métallique jusqu'à son état liquide, puis sa solidification, tandis que la DMLS permet le frittage et la fusion de la poudre à haute température, sans qu'il soit nécessaire qu'elle soit complètement fondue. Ne sous-estimez pas cette différence ! Elle détermine directement le choix des matériaux métalliques, les performances des pièces fabriquées et même le coût des équipements à investir (la différence de prix peut être multipliée par deux).

Par conséquent, comprendre la différence fondamentale entre ces deux technologies est essentiel pour sélectionner efficacement les procédés, associer les matériaux, optimiser les conceptions et exploiter pleinement la valeur de la fabrication additive métallique. La comparaison claire suivante vous aidera à prendre votre décision.

Ne vous inquiétez pas, c'est ici que je vous aide à comprendre. Avant d'entrer dans les détails, voici un bref tableau illustrant les principales différences théoriques entre les deux :

| Attribut | DMLS (frittage laser direct de métal) | SLM (fusion sélective par laser) |

| Principe de base | Frittage : Chauffage laser de la poudre jusqu'à un point proche du point de fusion, où les particules de poudre sont combinées par fusion par diffusion à l'état solide/semi-fondu. | Fusion complète : le laser fait fondre complètement la poudre dans un bain de fusion liquide, qui se solidifie ensuite pour prendre sa forme. |

| Matériaux applicables | Particulièrement adapté aux poudres d'alliage telles que l'alliage de titane Ti6Al4V et l'alliage à base de nickel Inconel 718. | Il est particulièrement adapté aux métaux monocomposants tels que le titane pur et l'aluminium pur, et est également largement utilisé dans les alliages. |

| Microstructure typique | La structure où les particules sont reliées par des cols frittés. | Structure de liaison métallurgique uniforme et dense, proche des pièces moulées. |

Association technique | Il est étroitement lié au développement technologique et de la marque d'EOS GmbH. | Principalement dérivé de la technologie de SLM Solutions et de l'Institut Fraunhofer. |

Domaine technique | Les deux appartiennent à la catégorie de la technologie de fusion sur lit de poudre au laser (LPBF). | Les deux appartiennent à la catégorie de la technologie de fusion sur lit de poudre au laser (LPBF). |

Pourquoi faire confiance à ce guide ? Témoignage de l'équipe JS

Notre équipe travaille dans l'industrie de l'impression 3D métal (principalement DMLS/SLM) depuis plus de dix ans et a livré des milliers de pièces utilisées dans des domaines clés tels que l'aérospatiale , le médical et l'énergie.

Ces projets ne sont pas une simple démonstration, mais la preuve que nous maîtrisons les matériaux, que nous pouvons adapter les équipements et que nous savons manipuler les documents imprimés avec brio, garantissant ainsi la fiabilité de toute la chaîne, de la conception à la livraison des pièces. Cette technologie robuste est notre assurance professionnelle.

Nous ne nous contentons pas de parler : nous possédons toutes les certifications internationales telles que ISO et NADCAP, et nous investissons dans la recherche et le développement. Notre expertise technique est reconnue dans le secteur.

Comme le souligne souvent le professeur Jack Beuth de Carnegie Mellon : « En fabrication additive, le procédé est le matériau. » Notre profonde compréhension du procédé se reflète ici.

En matière de crédibilité, nos clients nous font confiance depuis de nombreuses années, s'appuyant sur notre qualité d'ultra-précision , et de nombreux exemples de réussite sont à l'honneur. En choisissant JS, vous bénéficierez de la force acquise depuis plus de dix ans, du professionnalisme de notre équipe d'ingénieurs, d'une expertise reconnue par l'industrie et de l'assurance qualité que nous apprécions tant.

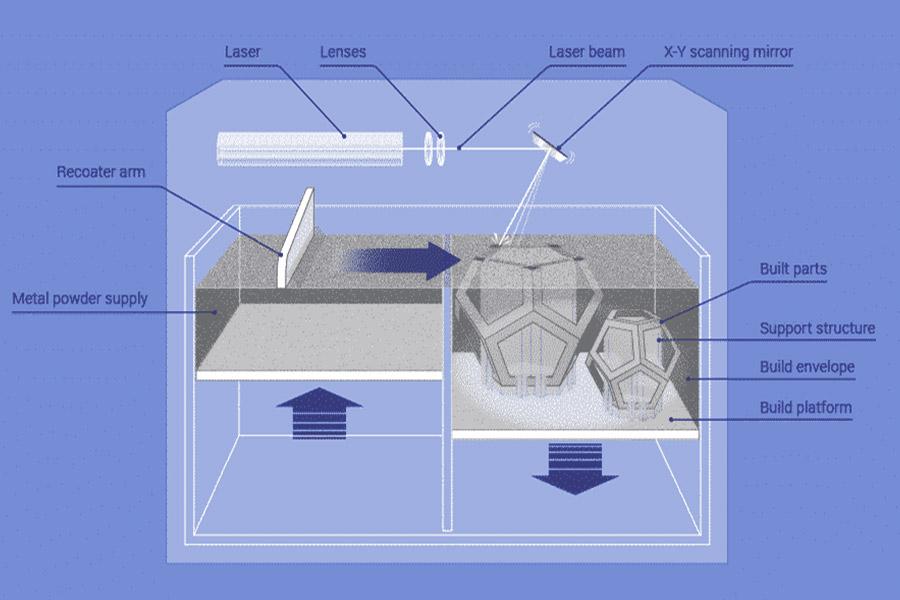

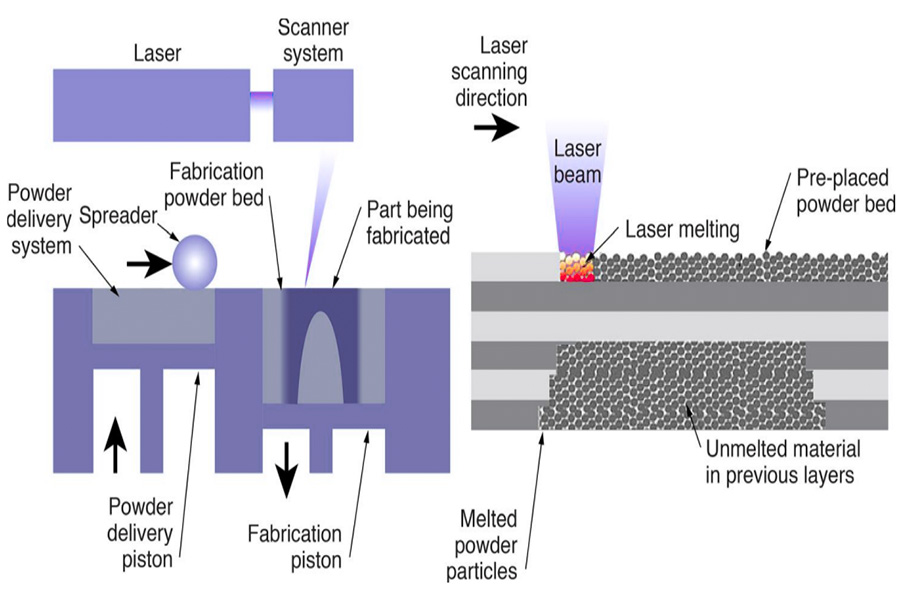

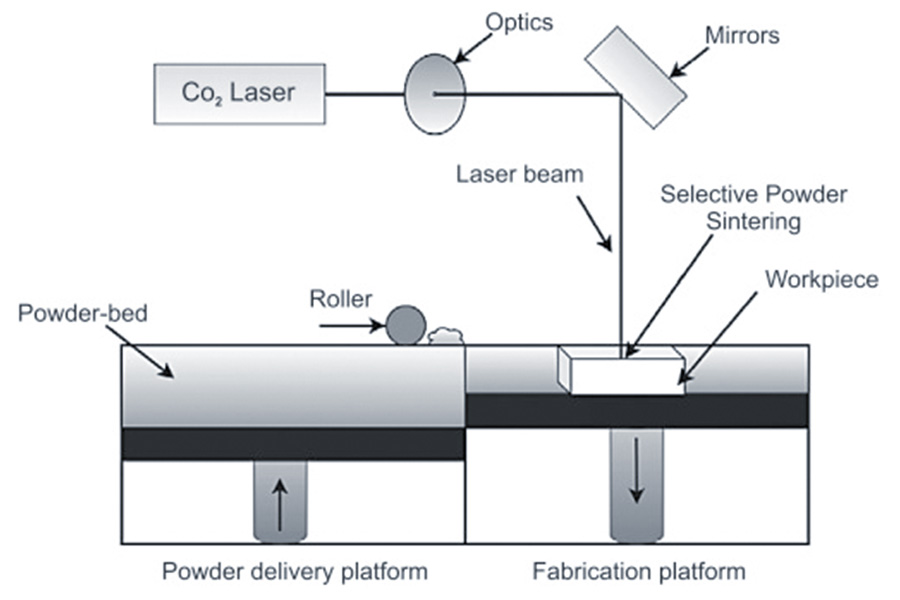

Qu'est-ce que la LPBF ? Unifier tous les termes « officiels » confus

LPBF est le nom officiel de la norme : LPBF (Laser Powder Bed Fusion) est le nom officiel unifié donné à ce type de technologie d'impression 3D métal par des organismes internationaux de normalisation tels que l'ISO et l'ASTM. N'oubliez pas cela.

Le DMLS et le SLM sont des méthodes de mise en œuvre spécifiques : on entend souvent parler du DMLS (frittage laser direct de métal) ou du SLM (fusion laser sélective), qui sont en réalité des procédés techniques spécifiques appartenant à la vaste catégorie du LPBF. Par exemple, le LPBF est comparable au terme générique « voiture », tandis que le DMLS et le SLM désignent les méthodes spécifiques de fabrication de voitures pour différentes marques (telles que « Mercedes-Benz » et « BMW »).

L'industrie utilise le LPBF de manière unifiée : désormais, qu'il s'agisse de communication technique ou de devis de projet, on utilise de plus en plus le terme standard LPBF. Cela évitera toute confusion et clarifiera l'utilisation des lasers pour fondre la poudre métallique couche par couche afin de fabriquer des pièces imprimées en 3D .

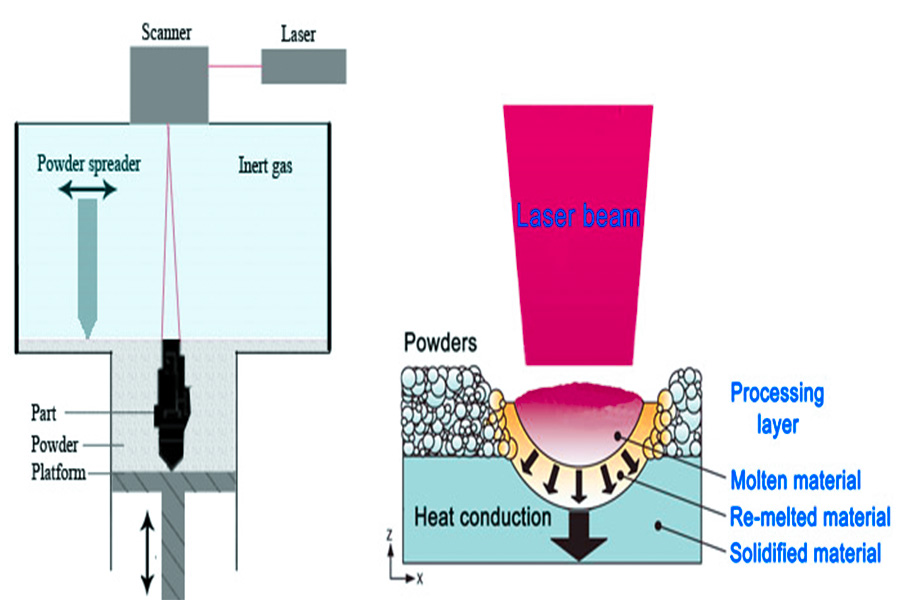

Compréhension approfondie du DMLS : conçu pour les alliages hautes performances

On me demande souvent : pourquoi le DMLS est-il particulièrement efficace pour traiter ces alliages hautes performances ? Laissez-moi vous l'expliquer en détail.

Avantage principal : né pour les alliages « difficiles »

- Le DMLS (frittage laser direct de métal) a été initialement proposé par EOS. L'une de ses principales caractéristiques est que son concept de « frittage » (bien qu'il soit désormais davantage axé sur la fusion) est naturellement adapté à l'usinage d'alliages présentant une plage de températures de fusion particulièrement large.

- En termes simples, lorsque ces alliages passent de l'état liquide à l'état solide, ils durcissent moins rapidement, ce qui laisse une marge de manœuvre plus favorable à l'usinage laser et réduit le risque de fissuration sous contrainte interne. C'est la raison fondamentale pour laquelle ils peuvent trouver leur place dans des domaines extrêmement exigeants tels que les aubes de moteurs d'avion et les implants médicaux.

Libérez votre liberté de conception et fabriquez des pièces complexes :

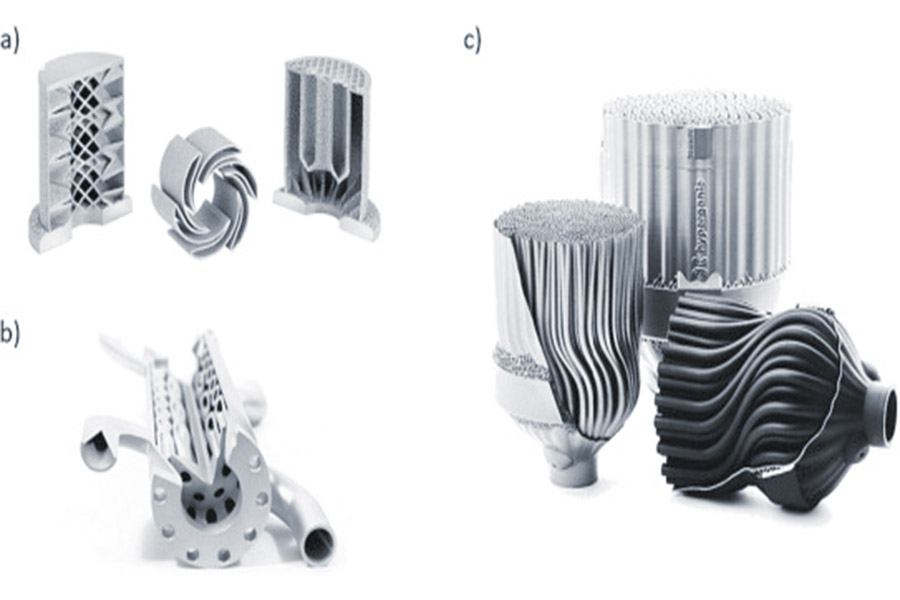

Grâce à la capacité du DMLS à traiter ces matériaux hautes performances de manière stable, il nous permet de fabriquer des structures complexes auxquelles nous n'aurions jamais osé penser auparavant. Par exemple, les canaux de refroidissement labyrinthiques à l'intérieur des pièces et la structure en treillis bionique, qui allègent et garantissent la résistance, sont difficiles, voire impossibles, à réaliser avec les procédés traditionnels (comme le fraisage et le moulage). En résumé, le DMLS est un outil puissant pour la production de pièces imprimées en 3D hautes performances et très complexes.

Focus sur les domaines de haute technologie :

On constate que les applications du DMLS se concentrent principalement dans l'aéronautique (aubes de turbine résistantes aux hautes températures, brackets légers), le médical (implants orthopédiques personnalisés à bonne biocompatibilité, dentisterie) et les outils haut de gamme (inserts de moules de refroidissement conformes complexes), où la performance des matériaux et la complexité structurelle sont essentielles. Il résout le problème des goulots d'étranglement des méthodes de fabrication traditionnelles.

SLM en profondeur : un expert en métaux purs à la recherche d'une densité extrême

Permettez-moi de parler de l’une des technologies clés que nous utilisons : la fusion sélective par laser (SLM), en particulier dans la recherche de la fabrication de pièces en métal pur à densité extrême.

Objectif clair : créer des pièces métalliques « solides »

La technologie d'impression 3D SLM trouve ses origines à l'Institut Fraunhofer en Allemagne. Son principe fondamental consiste à utiliser des lasers à haute énergie pour fondre complètement des poudres métalliques jusqu'à leur état liquide, puis à les laisser se solidifier complètement. Le principal avantage de cette technologie réside dans l'absence quasi totale de pores dans les pièces métalliques obtenues et leur densité peut atteindre près de 100 %.

Des performances comparables aux procédés traditionnels :

Grâce à la fusion complète du matériau par SLM et à la densité de la structure après refroidissement, la résistance mécanique, la ténacité, la conductivité et la conductivité thermique des pièces produites peuvent être aussi bonnes, voire supérieures, à celles obtenues par des méthodes traditionnelles (comme le forgeage et le moulage). Ceci est crucial pour les applications exigeant des matériaux « purs » et des performances fiables.

Scénarios d'application : métaux purs et exigences de haute performance

Cela démontre que la SLM est particulièrement performante pour le traitement des métaux purs (tels que le cuivre pur et le titane pur) ou des alliages exigeant une utilisation extrême des matériaux . Parmi les exemples typiques, on peut citer les composants électroniques et les dissipateurs thermiques en cuivre pur, qui nécessitent une conductivité électrique/thermique ultra-élevée, ou les pièces du secteur aérospatial, qui ont des exigences strictes en matière de densité et de résistance des matériaux.

La technologie d'impression 3D SLM est une solution d'impression 3D métal conçue pour atteindre une densité et des performances extrêmes. Si vous avez besoin de pièces en métal pur ou en alliage haute performance, contactez l'équipe professionnelle de JS et laissez-nous vous aider à concrétiser vos idées !

Frontières floues dans le monde réel : pourquoi sont-elles si similaires aujourd’hui ?

DMLS et SLM semblent similaires, mais quelle est la différence ? En réalité, la frontière entre les deux n'est plus aussi nette qu'avant. Voici pourquoi :

Évolution technologique, différents chemins vers la même destination :

- Au début, le DMLS se concentrait davantage sur le « frittage » (fusion partielle), tandis que le SLM visait la « fusion complète ».

- Mais qu'en est-il aujourd'hui ? La technologie a évolué trop vite. La machine DMLS commerciale peut en effet fondre entièrement la poudre, et la machine SLM permet également de traiter avec succès une large gamme d'alliages. La différence fondamentale, théoriquement, est devenue très floue sur la chaîne de production actuelle.

Les noms ne font pas tout :

Plutôt que de vous soucier de savoir si votre nom est SLM ou DMLS, il est préférable de prêter attention aux mesures concrètes qui ont réellement un impact sur la qualité de vos pièces :

- Marque et performances de l'équipement : L'équipement de chaque fabricant (par exemple, EOS, SLM Solutions, Velo3D) dispose de différents systèmes laser, d'une précision d'épandage de poudre et d'un contrôle atmosphérique, qui influencent directement le résultat.

- La poudre est le début : la qualité, la pureté, la granulométrie et l’homogénéité de la poudre métallique déterminent fondamentalement les performances et les défauts de la pièce finale.

- Le réglage des paramètres est essentiel : comment ajuster des paramètres tels que la puissance laser, la vitesse de balayage, le chemin de balayage et l'épaisseur de couche ? Sont-ils correctement réglés ? Ces paramètres sont directement liés à la densité, à la précision et à la résistance des pièces, et reflètent la compétitivité technique de chaque entreprise .

- Le post-traitement détermine le succès ou l'échec : un traitement thermique pour soulager les contraintes, un retrait du support avec précaution et une finition de surface nécessaire (comme le sablage et le polissage) sont nécessaires pour atteindre les normes de performance finales.

La décision réelle dépend des exigences, et non des étiquettes :

Ainsi, lors du choix d'une technologie pour un projet spécifique, l'objectif n'est plus de choisir entre DMLS ou SLM, mais de clarifier vos exigences de performance et votre budget , puis de trouver un partenaire capable de vous proposer la meilleure combinaison d'équipements et de procédés. La clé du succès de la fabrication par impression 3D personnalisée réside dans les facteurs concrets mentionnés ci-dessus, et non dans le nom de la technologie elle-même.

DMLS vs. SLS vs. Stéréolithographie : arrêtez la confusion !

Je constate que beaucoup de gens ont tendance à confondre plusieurs technologies d'impression 3D avec le « S » , notamment le DMLS, le SLS et la stéréolithographie. Permettez-moi d'expliquer rapidement leurs principales différences :

DMLS/SLM (fusion sur lit de poudre métallique) :

Il s'agit de la technologie dont nous avons déjà parlé. Son principe fondamental est la fusion de poudre métallique à l'aide d'un laser haute énergie (généralement de 200 W à 1 kW et plus). Qu'il s'agisse de DMLS ou de SLM, il s'agit de pièces métalliques massives utilisées dans des domaines exigeant une résistance élevée, une résistance aux hautes températures ou des structures complexes, comme les pièces porteuses pour l'aérospatiale ou les implants biocompatibles. Le matériau de base est le métal , et la fonctionnalité est équivalente à celle du procédé traditionnel.

SLS (frittage sélectif par laser) :

Ce « S » est également appelé frittage laser , mais il fritte de la poudre plastique (le plus courant étant le nylon PA12/PA11), et non du métal ! Le laser fait fondre la surface des particules de poudre plastique et les soude. Les pièces fabriquées sont en plastique et sont souvent utilisées pour la fabrication de prototypes fonctionnels, de pièces encliquetables, de boîtiers durables (épaisseur de paroi > 1 mm), etc. Ne le confondez pas avec le DMLS/SLM métallique simplement parce que son nom contient le mot « frittage », les matériaux sont fondamentalement différents !

Stéréolithographie (SLA, photopolymérisation) :

Cette technologie fonctionne de manière totalement différente ! Elle utilise une résine photosensible liquide comme matériau et l'irradie couche par couche avec un laser ultraviolet (ou une source lumineuse) pour provoquer une réaction chimique et la solidifier. Les pièces fabriquées sont de haute précision et lisses, mais le matériau utilisé est généralement de la résine, dont les propriétés mécaniques et la résistance à la température sont inférieures à celles du métal ou du nylon.

Comparaison des indicateurs techniques clés (valeurs typiques) :

| Indice | DMLS/SLM (métal) | SLS (poudre plastique) | SLA/DLP (résine) |

| Matériaux de base | Poudres métalliques (Ti, Al, acier, etc.) | Poudre de plastique (principalement du nylon) | Résine photosensible liquide |

| Épaisseur de couche typique (μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| Densité des pièces | > 99,5% | ~95-98% (poreux) | ~100% (physique) |

| Résistance à la traction typique | Ti6Al4V : >1100 MPa | PA12 : ~48 MPa | Résine standard : ~50-60 MPa |

| Nécessité du post-traitement | Nécessaire (traitement thermique, retrait du support). | Nécessite généralement (nettoyage en poudre). | Doit être nettoyé et séché ensuite. |

| Principaux domaines d'application | Composants métalliques terminaux fonctionnels. | Prototype fonctionnel, clip, coque. | Modèles de précision, prototypes, dentaires. |

| Température de déformation à chaud (HDT) | > 500°C (Ti) | PA12 : ~150°C | Résine standard : ~50 °C |

Source des données : Moyenne du rapport sectoriel AMFG 2023. Données d'essais matériaux Fraunhofer IAPT (2024). Fiche technique matériaux fabricant (EOS, Formlabs).

N'oubliez pas : DMLS/SLM = composants métalliques hautes performances, SLS = composants plastiques fonctionnels, SLA = modèles haute précision en résine. Pour choisir la technologie idéale, il est essentiel de prendre en compte vos matériaux, vos exigences de performance et de précision. Besoin de conseils d'experts ou de services d'impression 3D en ligne fiables ? Contactez JS. Notre expertise en données et en processus vous permettra de choisir la technologie idéale.

DMLS vs. SLS vs. Stéréolithographie : arrêtez la confusion !

Permettez-moi de vous présenter un projet dont nous sommes particulièrement fiers : le développement d'un échangeur de chaleur révolutionnaire pour une équipe de F1 de premier plan. Ce cas illustre parfaitement comment la fabrication par impression 3D sur mesure contourne les goulots d'étranglement des méthodes traditionnelles.

De lourdes difficultés sont imposées aux clients :

Les voitures de F1 sont exigeantes en termes de réduction de poids et de performances. L'équipe doit intégrer un échangeur de chaleur dans un espace très compact. Non seulement il doit être léger, mais il nécessite également un canal de circulation interne aussi complexe que le système vasculaire humain afin de dissiper la chaleur de manière optimale. Une structure interne aussi fragile et étanche ne peut tout simplement pas être usinée et soudée avec l' usinage CNC traditionnel, et la réduction de poids est hors de question.

Le choix technologique de JS :

La fusion laser sur lit de poudre (LPBF) est la technologie ultime : face à ce défi, notre équipe technique a immédiatement opté pour la technologie de fusion laser sur lit de poudre (LPBF) . Pourquoi ?

- Liberté de conception : Nous avons d'abord utilisé un logiciel d'optimisation topologique, à la manière d'une conception biomimétique, afin d'optimiser la structure légère et l'efficacité des canaux de refroidissement internes en spirale. Une telle forme est impossible avec les approches traditionnelles.

- Matériau : La poudre d'alliage d'aluminium AlSi10Mg a été sélectionnée. Sa légèreté, sa bonne conduction thermique et sa résistance en font un matériau idéal pour les pièces de course.

- La fabrication est impossible : le LPBF seul est capable d'« imprimer » une paroi de 0,5 mm d'épaisseur en une seule pièce, avec des canaux internes aussi complexes qu'un labyrinthe, sans compromettre la structure, ni l'étanchéité ni la résistance. Il s'agit d'un véritable moulage unique, sans soudure et sans risque de fuite.

Résultats révolutionnaires :

Les pièces imprimées en 3D que nous avons livrées, le noyau de l'échangeur de chaleur, ont apporté un bond en avant en termes de performances :

| Indice de performance | Solutions d'usinage CNC traditionnelles | Solution d'impression 3D JS LPBF | Augmenter l'amplitude |

| Poids de la pièce | Valeur de référence (100%) | 60% | -40% |

| Efficacité de dissipation thermique | Valeur de référence (100%) | 125% | +25% |

| Complexité du canal interne | Canal droit simple | Canal 3D en spirale/biomimétique | - |

| Épaisseur de la paroi de la clé | ≥ 1,2 mm | ~0,5 mm | Environ 58 % plus mince |

| Délai de mise en œuvre | 8 à 10 semaines (outillage complexe inclus). | 3-4 semaines | Raccourcir> 50 % |

Source des données : Données réelles de réduction de poids de l’équipe (saison 2024). Rapport d’essais en soufflerie et au banc de l’équipe.

Ce cas démontre que la technologie LPBF permet de fabriquer des pièces hautes performances impossibles à obtenir avec les méthodes traditionnelles. Si vous avez des exigences strictes en matière de poids, d'espace ou de performances, contactez l'équipe d'ingénierie JS et laissez-nous utiliser l'impression 3D pour vous aider à concrétiser vos projets les plus exigeants !

Comment choisir votre projet ? Guide pratique d'aide à la décision

La terminologie des différentes technologies d'impression 3D peut dérouter les clients. Pas d'inquiétude ! La clé du choix de la technologie idéale ne réside pas dans les étiquettes comme DMLS ou SLM, mais dans la compréhension des besoins réels de votre projet. Travailler avec nous est simple : il vous suffit de répondre à quelques questions essentielles :

- Où la pièce est-elle utilisée ? Quel est l'environnement ? Expliquez-moi les conditions de fonctionnement de cette pièce : la température, la force à laquelle elle doit résister et la situation de contact avec la corrosion, qui déterminent directement le matériau et le procédé à choisir pour être compétent.

- Quelle performance privilégiez-vous ? S'agit-il d'une réduction radicale du poids ? D'une robustesse extrême ? De la résistance aux températures élevées ? Ou la maîtrise des coûts est-elle une priorité ? Différents objectifs peuvent conduire à des choix techniques et de matériaux très différents. Des priorités claires peuvent nous aider à trouver le meilleur équilibre.

- La pièce présente-t-elle des zones particulièrement fines, des canaux internes complexes, des surfaces de forme spéciale ou des structures légères ? Ces conceptions, inaccessibles aux procédés traditionnels (comme la CNC et le moulage ), sont précisément là où l'impression 3D révèle ses atouts. Plus la pièce est complexe, plus les avantages de l'impression 3D sont évidents.

Rôle de JS : Vous fournissez ces informations clés, et nos ingénieurs JS se chargent du reste. En fonction de vos besoins, nous :

- Associez avec précision les matériaux et équipements les plus adaptés.

- Optimisez en profondeur les paramètres du processus pour garantir que les performances des pièces répondent aux normes.

- Fournissez des estimations claires et transparentes des prix et du cycle de livraison de l'impression 3D .

Nul besoin d'être un expert. Exposez-nous simplement vos besoins et nous vous aiderons à concrétiser vos idées de manière efficace et fiable.

Au-delà des abréviations : nous sommes votre partenaire d'ingénierie pour l'impression 3D métal

La clé du succès de l'impression 3D métal ne réside pas dans la compréhension des différences théoriques entre les abréviations telles que DMLS ou SLM, mais dans la présence d'une équipe d'ingénieurs expérimentés et capables d'utiliser efficacement ces technologies. Voici la valeur ajoutée de notre JS :

Nous sommes votre partenaire pour résoudre vos problèmes :

Ne vous laissez pas tromper par les termes techniques. Notre valeur réside dans la compréhension de vos défis techniques et dans la mise en œuvre de la solution d'impression 3D métal la plus adaptée, que la machine soit DMLS, SLM ou autre.

Un accompagnement professionnel tout au long du processus : nous ne nous contentons pas de l'impression. L' équipe JS fournit des services d'ingénierie de bout en bout.

- Suggestions d'optimisation de la conception : vous aide à ajuster la conception afin que les pièces puissent non seulement être imprimées, mais également avoir de bonnes performances et être rentables.

- Contrôle de la science des matériaux : recommandez la poudre métallique la plus adaptée à votre scénario d'application.

- Contrôle des liens de production : Définir avec précision les paramètres laser et les stratégies de numérisation pour garantir la qualité de fusion de chaque couche.

- Finition et atterrissage soignés : Traitement thermique, retrait des supports, traitement de surface... Chaque étape influence la qualité finale, et nous la traitons avec professionnalisme.

- Service en ligne complet : De la consultation à la livraison, nous offrons des services d'impression 3D en ligne efficaces et transparents. Soumettez vos besoins, obtenez des avis professionnels, clarifiez les prix de l'impression 3D et suivez l'avancement de votre projet. Le processus est clair et pratique, et une assistance professionnelle est disponible en ligne à tout moment.

FAQ

Q1 : Alors, qu'est-ce qui est mieux, DMLS ou SLM ?

- En fait, cela dépend de la pièce à usiner ! Aujourd'hui, les performances de ces deux technologies dans les applications pratiques sont très proches et toutes deux sont classées sous la technologie LPBF (Fusion Laser sur Lit de Poudre).

- Pour les utilisateurs, la véritable question est : « Quel prestataire de services peut offrir la meilleure solution LPBF pour ma pièce et mon scénario d'application ? » C'est la clé du succès ou de l'échec.

Q2 : Quelle est la résistance des composants imprimés par DMLS/SLM ?

- Après notre post-traitement professionnel, leurs propriétés mécaniques peuvent généralement atteindre ou même dépasser le niveau des pièces moulées du même matériau, ce qui est très proche des pièces forgées.

- Il est important de noter que la résistance des pièces imprimées peut varier légèrement selon les directions (c'est ce qu'on appelle « anisotropie »). Nous contrôlons entièrement ce phénomène. En optimisant le sens d'impression et les paramètres du procédé, nous garantissons que la pièce finale sera suffisamment résistante dans la direction la plus adaptée à vos besoins.

Q3 : Pourquoi l’impression 3D métal est-elle si chère ?

Le secret est de comprendre où l’argent est dépensé :

- Le problème est que la poudre métallique sphérique de haute qualité est chère, l’investissement dans les équipements de précision est énorme, l’impression prend beaucoup de temps et des ingénieurs expérimentés sont nécessaires pour optimiser les paramètres et beaucoup de post-traitement.

- Mais n'oubliez pas sa valeur unique : elle permet de fabriquer des pièces complexes hautes performances que les procédés traditionnels ne permettent pas de fabriquer en une seule pièce, réduisant ainsi les coûts d'ouverture des moules et d'assemblage, et même réduisant le poids et augmentant l'efficacité. En fin de compte, tout dépend de vos besoins spécifiques !

Q4 : Quel est le nom complet de DMLS ?

DMLS signifie « frittage laser direct de métal » . Cependant, le procédé courant actuel consiste à faire fondre complètement la poudre métallique, ce qui est différent du frittage au sens littéral.

Résumé

Bien que les termes DMLS et SLM désignent à l'origine des concepts techniques différents, ils sont aujourd'hui classés sous le terme de fusion laser sur lit de poudre (LPBF). Leur différence réside principalement dans les noms, issus de l'histoire et des marques des différents fabricants. En termes d'effets d'impression et de propriétés des matériaux, ils sont déjà très proches. La qualité et le taux de réussite des pièces dépendent véritablement de la compréhension approfondie et de l'expérience pratique requises pour utiliser ces équipements de précision . C'est là la clé.

Alors pourquoi s'embêter avec ces acronymes ? Confiez-nous vos défis et vos projets spécifiques !

- Téléchargez vos fichiers CAO sur notre site Web en ligne sécurisé et pratique.

- Notre équipe d'ingénieurs analysera immédiatement votre conception et recommandera avec précision la solution d'impression 3D métal la plus adaptée en fonction de vos besoins réels (performances, matériaux, coût, délai de livraison).

- Le moyen le plus rapide d'obtenir un prix d'impression 3D clair et transparent ! Vous souhaitez connaître le coût de la concrétisation de vos idées ? Téléchargez-le dès maintenant et découvrez-le immédiatement !

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Longsheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifier les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com