Moldura de inyecciónes uno de los procesos centrales de la industria manufacturera moderna. Se usa ampliamente en bienes automotrices, médicos, electrónicos y de consumo. En su núcleo, los materiales de plástico o silicona se derriten mediante calentamiento, inyectados en una cavidad de moho a alta presión, enfriados y solidificados para formar piezas de moldeo precisas.

Basado en las ventajas técnicas de la fabricación de precisión JS, este documento resume los factores de éxito clave del moldeo por inyección desde las perspectivas de diseño e ingeniería.

¿Cuáles son las consideraciones de ingeniería en la fase de diseño del moldeo por inyección?

1. Diseño de grosor de la pared

El grosor de la pared debe ser uniforme (recomendado de 1 a 4 mm) para evitar marcas de contracción o deformación causada por una presión de inyección de moldeo desigual. Por ejemplo, JS Company optimizó el gradiente de espesor de la pared mediante análisis de flujo de moho y tolerancia controlada dentro de ± 0.05 mm.

Las áreas gruesas deben diseñarse con costillas reductoras de peso (como estructuras de panal) para reducir el tiempo de enfriamiento y mejorar la resistencia estructural de las piezas de moldeo por inyección.

2. Peeting the Demolding Requisitos

Pendiente de la superficie externa ≥0.5 ℃, poro interno o estructura de control deslizante ≥2 ℃ para garantizar el desmoldeo liso después de la inyección de moldeo. JS optimizó el diseño de la pendiente delcomponentes del cochea la eficiencia de la eficiencia de la demolación en un 40%.

3. Optimizando la ruta de flujo de la fusión

De acuerdo con las características de moldeo de inyección, elija la puerta lateral, la puerta identificada o el sistema de flujo de calor. JS, por ejemplo, puede reducir los desechos de extremo frío hasta un 30% mediante el uso de canales de calor para hacer componentes electrónicos sofisticados.

La posición de la puerta debe evitar la vista externa, equilibrar el llenado del troquel múltiple y evitar la influencia de la soldadura en la resistencia.

4. Relación entre características del material y diseño de moho

Los materiales cristalinos (como PA66) tienen una tasa de contracción de hasta el 2% y requieren corrección del tamaño a través de un factor de compensación de moho (generalmente 0.5-1.5%). El software de análisis de flujo de modelos de JS predice un error de contracción ≤0.2%.

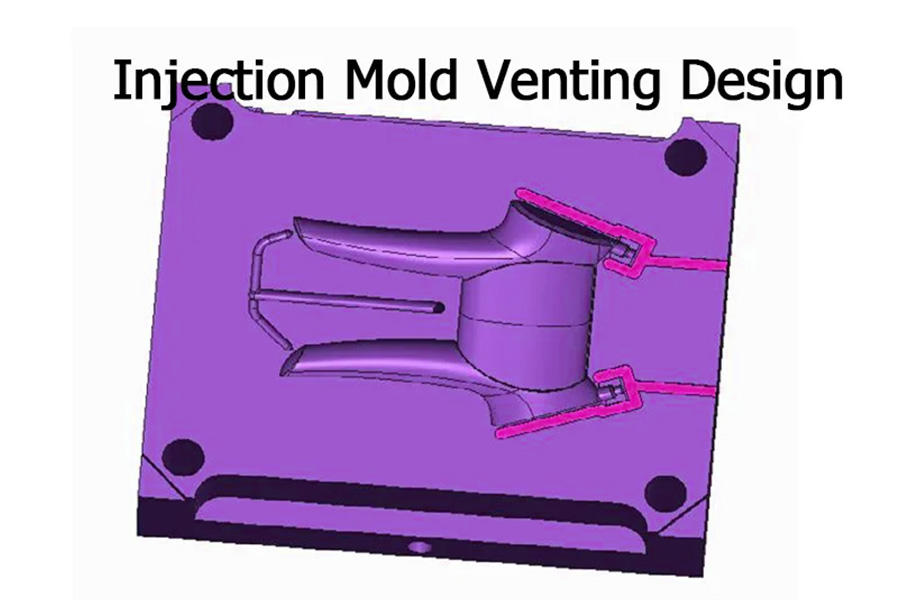

5. escape

Las ranuras de escape (profundidad 0.02-0.04 mm) están diseñadas en la superficie de separación o en el pasador superior para evitar el atrapamiento de gas debido a la presión de fusión durante la inyección de moldeo. La eficiencia del escape JS se mejora en un 25% por asistencia al vacíotecnología de escape.

6. Refuerzo y apoyo de fortalecimiento

El grosor de refuerzo recomendado es 0.6 veces el grosor de la pared y el espacio ≥2 veces el grosor de la pared, satisfaciendo así los requisitos de soporte de carga y evitando el riesgo de contracción.

7.Diseño de superficie de clasificación

Tipo líneasdebería estar oculto devistaycoincidircon la apertura y el cierredirecciónde molde de inyección. Por ejemplo, JSse desarrollaEstructuras de separación deslizantes para componentes electrónicos de consumo paraprevenirFlybys.

8. Componentes y refuerzos locales

Se requiere que los insertos de metal se precalentaran (por ejemplo, 120-150 ℃) para detener la interrupción de la tensión relacionada con la diferencia de temperatura bajo el moldeo por inyección. El sistema de posicionamiento integrado patentado de JS puede poner el desplazamiento en posición a ± 0.1 mm.

¿Cómo elegir materiales termoplásticos en ingeniería de moldeo por inyección?

1. Posicionamiento por función: Tipo de material basado en las necesidades de rendimiento

- Resistencia mecánica: para los parachoques de automóvil que requieren resistencia al impacto, la aleación óptima de PC/ABS ofrece una alta resistencia a la PC y la flujo de flujo de ABS, adecuado para complejoProcesos de moldeo de plástico.

- Resistencia a la temperatura: los conectores electrónicos tienen que soportar la temperatura de soldadura, PA46 con un punto de fusión de 295 ° C es mejor que PA66, y una velocidad de cristalización es adecuada para procesos de formación de alta velocidad.

2. Ajuste del proceso: compatibilidad de las propiedades del material con condiciones de moldeo por inyección

Clasificación de liquidez:

- Materiales de baja viscosidad (por ejemplo, PP): adecuado para componentes de moldeo de plásticos de paredes delgadas, las puertas de moho pueden reducirse en tamaño.

- Materiales de alta viscosidad (por ejemplo, PET): demandas de presión de inyección altas, ampliamente aplicadas a componentes de precisión, como el moldeo por inyección de engranajes.

Control de contracción:

Los plásticos cristalinos, como PA y PBT, la tasa de contracción en un 2% -3% y requerirán un diseño de compensación de moho para compensar la deformación, la precisión de moldeo de plástico depende en gran medida de lo cual es crítico.

3. Saldo de costo: rentabilidad del material y demandas de producción en masa

ABS: equilibrado e integral, ampliamente utilizado en las carcasas de electrodomésticos (15% del uso global de plástico), adecuado para un procesamiento personalizado pequeño y mediano.

PP: baja densidad (0.9g/cm), costo unitario más bajo que la ingeniería de plásticos, comúnmente usados en interiores de automóviles (por ejemplo, paneles de puerta).

4. Circunstancias excepcionales: un avance material en condiciones de trabajo extremas

- Resistencia química: los dispositivos médicos requieren acceso al desinfectante. PPSU tiene una fuerte resistencia a la oxidación, una viscosidad de fusión estable y es adecuado para ambientes de moldeo de plástico de la sala limpia.

- Biocompatibilidad:Pluma de insulinaLos ingredientes deben probarse ISO 10993, no existe riesgo de precipitación de COC, y la baja absorción de agua asegura la estabilidad de almacenamiento a largo plazo.

5. Green Materials y economía circular

Materiales de base biológica:

- Ácido poliláctico: el ciclo de degradación se controla, pero la temperatura de moldeo por inyección (170-200 ° C) debe optimizarse para evitar la deformación y hacerla adecuada para bienes de consumo rápido envasado.

- PHA (polihidroxilalquilato): biodegradable en el océano, pero con baja resistencia a la fusión, requiere la adición de un refuerzo de fibra de vidrio para el 20% para las boyas oceánicas.

Ciclo de regeneración:

RPET: debe secarse a menos de 0.02% de contenido de humedad. Su velocidad de cristalización es lenta y la vida útil debe extenderse para aumentarmoldura de plásticoproducción.

Influencia del diseño de escape de moho en la calidad de la inyección?

El diseño de escape de moho afecta directamente la salida y el rendimiento del producto. El sistema de escape razonable puede optimizar el flujo de fusión, reducir los defectos y mejorar la eficiencia de producción. Las siguientes son estrategias específicas de impacto y optimización:

1. Reducción de gases atrapados y defectos de combustión

- Durante el moldeo por inyección, el material fundido llena la cavidad del molde a alta velocidad. Si el escape no es liso, es fácil producir retención de gases, lo que resulta en la quema de superficie o la porosidad interna de los productos.

- Diseño de escape de lasuperficie de separaciónes clave para el diseño de moldeo: la retención de ritmos de escape de 0.02-0.04 mm, combinados con espacios en la boquilla o control deslizante, reduce el riesgo de atrapar el aire en más del 80%.

2. Impulsar la línea de fusión de apariencia

- La línea de fusión es un problema común en la inyección de la puerta, y es fácil producir defectos de apariencia o debilidad de resistencia.

- La optimización de la ruta de escape puede guiar el flujo ordenado de la fusión y controlar la posición de la línea de fusión. Por ejemplo, en un molde de automóvil de un reflector de faros, el rendimiento aumenta al 98% ajustando la dirección del canal de escape para mover el cable de soldadura de la superficie visible a la superficie invisible.

3.Visación de presente

- Los residuos de gas pueden causar enfriamiento local desigual, lo que hace que el producto se deformara.

- En el diseño de moldeo de la estructura de escape de la cavidad profunda, la espiral o en las capas de escape utilizada para equilibrar la presión en la cavidad, y la diferencia de la tasa de contracción se controla dentro del 0.3%.

4. Mejorar la suavidad de la superficie

El escape deficiente puede causar fricción entre la fusión y el aire, creando así rebabas o patrones atomizados, que afectan el brillo.

El moho de espejo requiere un control preciso de la profundidad de la ranura de escape dentro de 0.01 mm, y un sistema de asistencia de vacío para lograr un súpersuperficie lisacon AR ≤0.02 μm.

5.Optimice la eficiencia de producción

- El escape deficiente puede prolongar el tiempo de aislamiento, lo que lleva a un tiempo de ciclo más largo.

- La simulación CAE puede acortar el ciclo de moldeo por inyección en un 10%-15%. Recientemente, JS ha adoptado un diseño de escape de múltiples puntos en un panel de electrodomésticosproyecto de molde, logrando un aumento del 20% en la capacidad de producción diaria.

¿Cuáles son los estándares de diseño para la profundidad de la ranura de escape del molde?

Los siguientes son puntos y requisitos de diseño específicos, así como condiciones reales de aplicación y tipos de necesidades de molduras de plástico:

1. Rango de profundidad básica y modificación del material

| Tipo de material | Rango de profundidad de ritmo de escape | Destacados de diseño |

| Plásticos Universales (ABS/PP) | 0.02-0.04 mm | Evite el desbordamiento de la fusión y adapte a la presión de moldeo de inyección convencional. |

| Plástico de alta viscosidad (PC/POM) | 0.04-0.06 mm | Compensación por la resistencia al flujo de materiales de alta viscosidad. |

| Plásticos transparentes (PMMA) | 0.01-0.03 mm | Evite que las trazas de escape afecten el rendimiento óptico. |

2. Parámetro de proceso y correlación de estructura

| Condición de procesos | Ajuste de la profundidad del ritmo de escape | Estrategia de adaptación de moldeo de plástico |

| Moldeo por inyección de alta presión (> 100MPa) | Profundizar a 0.05-0.08 mm | Coopere con el sistema de flujo de calor para reducir el riesgo de gas atrapado. |

| Tiempo de mantenimiento largo (> 10 segundos) | Reducir a 0.02-0.03 mm | Evite el flujo de retorno de gas, causando marcas de contracción. |

| Materiales reforzados con fibra (por ejemplo, PA+GF) | 0.01-0.02 mm | Evite que la fibra de vidrio obstruya el paso de escape. |

3. Dirección de innovación y control de calidad

| Objetivos de control de calidad | Estándar de profundidad de ranura de escape | Métodos de prueba | Caso de optimización JS |

| Prevención de la combustión (defectos de la superficie) | ≥0.03 mm | Análisis de flujo+prueba de rugosidad de la superficie. | La tasa de combustión del molde de carcasa del teléfono móvil se ha reducido del 5% al 0.5% al profundizar el surco de escape (0.04 mm). |

| Mejorar la suavidad de la superficie | ≤0.02 mm | Instrumento de medición+inspección visual. | El molde de lente óptica utiliza la ranura de escape grabado con láser (0.015 mm) con AR ≤0.02 μm. |

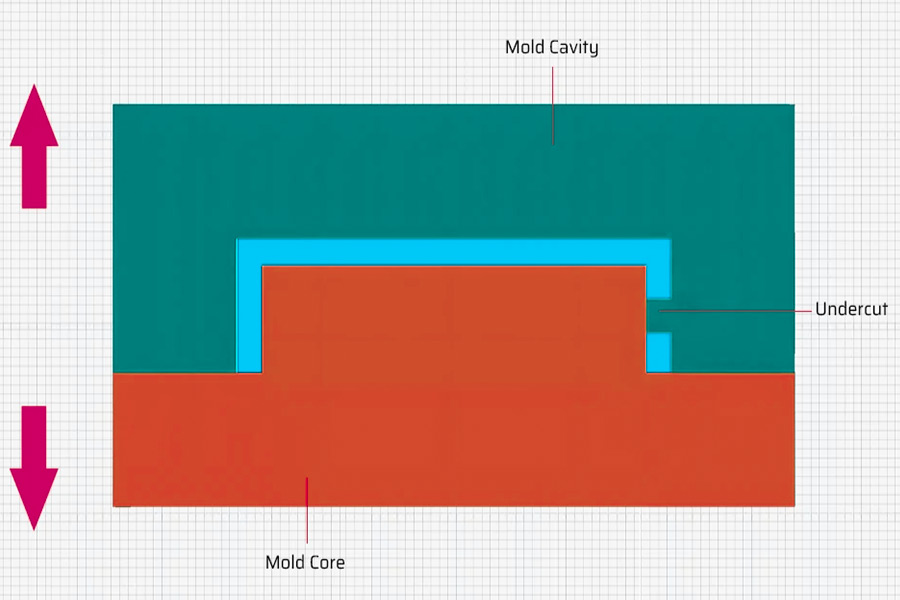

¿Cómo desmolgar la estructura de hebilla invertida al diseñar piezas moldeadas por inyección?

1. Tecnología de flujo de demográfico

Utilizamos un pasador de guía inclinado para desplazar el control deslizante para lograr el desmoldado lateral. Utiliza un mecanismo de enlace mecánico para permitir que los productos con subcortes sean desmoldados fácilmente del molde. El ángulo del pasador de guía inclinado debe ser mantenido entre 5-15 ° por los ingenieros. Tal gama de ángulos puede garantizar que todo el proceso de desmoldado sea confiable y suave.

En la aplicación práctica, hemos encontrado problemas de desmoldeo paramoldura de silicona. Para resolver este problema, rociamos una capa delgada de recubrimiento PTFE en la superficie del control deslizante. El material puede reducir con éxito la adhesión de la silicona. Tomando el ejemplo del caso que desarrollamos para un cliente médico, diseñando un sistema de múltiples controles deslizantes que trabajan juntos en sincronización entre nosotros, la fuerza del desmoldeo finalmente se redujo en casi un tercio.

2. Tecnología de demoulding de eyector pendiente

Utilizamos una varilla eyectora inclinada en combinación con un sistema de pin eyector para completar el desmoldeo. El mecanismo libera la estructura del recorte del molde a través de una acción inclinada. Los diseñadores deben definir el ángulo del eyector inclinado de acuerdo con las características del material. Por ejemplo, cuando se trata de productos elásticos como la silicona, se recomienda que uno use un ángulo de eyector inclinado de más de 7°, que tiene el efecto de no estirar el producto durante el demoulding.

En la producción real de moldeo por inyección, hemos desarrollado una solución de eyector inclinado segmentado paraMateriales de TPUcon alta elasticidad. La mejora reduce la distancia en movimiento cuando se desmorona a solo 2 mm. Por ejemplo, con el molde de botón de silicona automotriz que desarrollamos, después de aplicar este sistema de desmoldeo de eyector inclinado, incluso las estructuras pequeñas y precisas pueden ser desmoldadas perfectamente.

3. Tecnología de desmoldeo asistida por hidráulica

El mecanismo de movimiento externo del molde es impulsado por el sistema hidráulico. Es particularmente adecuado para el procesamiento de productos de gran tamaño o de estructura de cavidad profunda. El cilindro hidráulico se usa como fuente de energía y tiene la capacidad de proporcionar una fuerza de desmoldado estable.

En el diseño, dos cilindros hidráulicos se diseñan típicamente para trabajar juntos para que las fuerzas de desmoldado en ambos lados del molde puedan sincronizar por completo. Hemos implementado este sistema en un accesorio de automóvil específico. El funcionamiento coordinado de los dos cilindros hace que todo el proceso de desmoldeo sea más estable y confiable, en esencia eliminando el problema de la deformación del producto.

4.Bending Pin Demoulding Technology

Tomamos un mecanismo PIN de flexión para eliminar el problema del desmoldeo de las estructuras socavadas poco profundas. En la apertura del molde, el pasador de flexión se doblará como una palanca para arrastrar el componente de subida del producto. Para evitar el material de goma suave que se adhiere al pasador de flexión, rociaremos el recubrimiento anti-palo de teflón en elflexiónsuperficie del pin.

En la práctica de producción, hemos diseñado particularmente un molde de junta de silicona eléctrica con pasador de flexión del sistema de reinicio de primavera. En varias rondas de prueba de prueba, determinamos que ajustar el ángulo del pasador de flexión reduciría significativamente la resistencia al desmoldeo. Finalmente, con este plan de actualización, hay un 20% mayor de eficiencia en la producción.

5. Tecnología de demoldización de corte caliente en el molde

Aplicamos una cuchilla de calor que corta la conexión del producto al corredor directamente en el molde. El sistema exige un control preciso de la temperatura de la cuchilla, generalmente establecido entre 200 y 300 ℃. A baja temperatura, no se cortará, mientras que a alta temperatura, quemará fácilmente el material.

Por ejemplo, cuando hicimos el molde de la correa de reloj de silicona, utilizamos esta tecnología de corte caliente con un robot para absorber las piezas. En comparación con las tecnologías tradicionales, este sistema no necesita el siguiente paso de recorte y ahorra a la fábrica directamente el 15% del costo de producción.

¿Cuáles son los requisitos para reforzar el diseño de costillas al diseñar piezas moldeadas por inyección?

1. Ratio del grosor de la pared al grosor de refuerzo

- Los tendones reforzados son típicamente 0.5-0.7 veces más gruesos que la pared del producto para evitar marcas de contracción o enfriamiento desigual debido a cambios repentinos en el grosor de la pared.

- Adaptaciones de moldeo por plásticos: en componentes de paredes delgadas (por ejemplo, casquillos electrónicos), el grosor de las costillas debe ser más delgado (por ejemplo, 0.3-0.4 mm) para evitar una resistencia excesiva aflujo de fusión.

2. Dirección y logística de reposo

- Matriota de flujo: el refuerzo debe estar dispuesto a lo largo de la dirección de flujo de la masa fundida de inyección para reducir la resistencia al flujo y evitar la retención de gases.

- En estructuras complejas, como los paneles de automóviles, las costillas se forman 45 ° a las pistas, equilibrando la eficiencia de llenado y la resistencia estructural.

3. Diseño de desplazamiento y disipación de calor

- Estándar de espacio: las barras de acero deben espaciarse el doble de gruesas para garantizar un enfriamiento uniforme y evitar la deformación local de sobrecalentamiento.

- Operación específica: en los componentes de moldeo de plástico de alta precisión, como los conectores, el espacio de costillas demasiado pequeño conducirá a un escape deficiente, que debe optimizarse a través de la simulación CAE.

4. Ángulo de demolición de raíz

- Requisito de pendiente: la raíz de la tira de refuerzo debe diseñarse con una pendiente de desmoldeamiento de ≥0.5 ° para evitar dañar el producto durante el desmoldeo.

- Adaptación del proceso: las raíces de las costillas de las profundidadescomponentes de la cavidad(como los revestimientos de electrodomésticos) deben adoptar una pendiente gradual para evitar el bloqueo de escape de moho.

5. Concentración de tensión de identificación

- Transición de esquina redondeada: ángulo R ≥0.3 mm a las articulaciones de las barras de refuerzo para reducir la concentración de estrés y mejorar la resistencia a la fatiga.

- CONDICIÓN: Uso de los manijas de herramientas de moldeo por plásticos, las costillas sin esquinas redondeadas son propensas a agrietarse debido al estrés de ensamblaje y la optimización de JS para extender su vida útil en un 50%.

¿Por qué elegir JS para procesar piezas moldeadas por inyección?

1. Garantía de precisión de la alta

Tolerancias de ± 0.005 mm, control de precisión del diámetro del alambre del cabello, garantiza que el moldeo por inyección cumple completamente con los requisitos de ensamblaje y reduce los costos de mantenimiento posteriores.

2. Capacidad de entrega de RAPID

Líder de la industria 1-2 semanas de entrega rápida, para ayudarlo a obtener una ventaja en el mercado, especialmente para los pedidos de emergencia.

3. Soluciones de material completas

Cubriendo más de 50plásticos especializados(como PA66, POM, PC, etc.), las opciones personalizables desde materiales convencionales hasta materiales resistentes a la altas temperatura/ corrosión están disponibles para cumplir con los requisitos de diferentes áreas.

4. Optimización de costos Tecnología negra

El proceso original reduce los costos de producción en un 20% y puede ayudarlo a lograr una mayor calidad con el mismo presupuesto a través de la programación inteligente y la utilización mejorada de materiales.

5.Profesionalescoltar por todo elenteroproceso

Nuestros ingenieros experimentados de 20 años brindan un servicio maduro completo desde la optimización del diseño hasta la depuración de moho de prueba. La tasa de logro de piezas estructurales de alta complejidad supera el 95%, acortando significativamente el ciclo de investigación y desarrollo.

Resumen

El moldeo por inyección no solo es una aplicación de la práctica de la ciencia de los materiales, sino que también es profundamente la combinación de ingeniería de maquinaria de precisión y digitalización.JS Manufactura de precisiónToma la tolerancia al mecanizado de ± 0.005 mm como punto central, combina profundamente el concepto de moldeo con tecnología de fabricación inteligente, y construye una base de datos de materiales y matriz de proceso automatizada.

Dentro de los 20 años de la acumulación tecnológica, apoyamos a más de 300 empresas para trascender las barreras de diseño y saltar desde el concepto hasta la fabricación del volumen.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿El proceso de moldeo de inyección funciona de qué manera?

El moldeo por inyección se derrite en una forma fundida, lo inserta en un molde de precisión de alta presión y se congela y se solidifica. El molde se abre para eliminar la parte terminada. Se aplica ampliamente en los campos automotrices, electrónicos, médicos y otros.

2. ¿Cómo colocar la mejor posición de la puerta?

La mejor posición de la puerta debe encontrar un compromiso entre el equilibrio del flujo de fusión, la contracción, la calidad de la apariencia y la eficiencia de escape. Por lo general, se selecciona con el espesor máximo de la pared o distante de la superficie de ensamblaje clave, complementado por el análisis y la optimización del flujo de moho.

3. ¿Cuáles son las consecuencias del ángulo demoliante deficiente?

El ángulo de demolte insuficiente conducirá a la adhesión del producto, el daño de la superficie, la desviación dimensional y el mayor costo de reparación. JS puede eliminar completamente tales defectos a través de la optimización del diseño de moho de precisión.

4. ¿Cuáles son los signos de presión de inyección inadecuada?

La presión de inyección inadecuada conducirá a un llenado incompleto del producto, superficie rugosa y líneas de soldadura altamente visibles, lo que reducirá la calidad y la calidad de la apariencia de las piezas moldeadas por inyección.