El moldeo por inyección es una tecnología revolucionaria de moldeo de plástico en la industria de la fabricación moderna.El principio central esinyectar plástico fundidoen la cavidad de moho de precisión, enfríe y se solidifique, y obtenga productos de plástico con formas específicas.El proceso combina la ciencia de los materiales de sabiduría, la mecánica de fluidos y la maquinaria de precisión para lograr el salto de moldeo de plástico desde el moldeo de manos tradicional hasta la producción en masa altamente automatizada.

A diferencia de los métodos de procesamiento tradicionales, el moldeo por inyección tiene la ventaja única de poder completar el moldeo de estructura compleja de una sola vez.La tecnología se ha convertido en un proceso de producción de plástico, con aproximadamente Athird de los productos de plástico del mundo producidos por moldeo por inyección.

Su importancia no solo se refleja en la eficiencia y la economía de la producción, sino también en la promoción de infinitas posibilidades del diseño del producto.Con el desarrollo de nuevos materiales y tecnología inteligente, el moldeo por inyección se está desarrollando a partir de simplesproceso de moldeoal sistema de fabricación avanzado que combina digitalización e inteligencia, remodelando constantemente la cara de la fabricación moderna.

¿Cuál es el proceso central de moldeo por inyección?

El proceso central de moldeo por inyección es esencialmente la planificación espacial de los materiales termoplásticos durante la transición de fase controlada.Al moldear la inyección, el plástico fundido se inyecta en la cavidad del moho con el comportamiento de la dinámica, y la transición inteligente del estado viscoso al estado sólido se logra bajo las restricciones geométricas preestablecidas del diseño de moldeo.

Lejos de simplemente llenar y enfriar ciclos, el proceso combina la sinergia de la reología de material, la transferencia termodinámica y las restricciones mecánicas: el molde no es solo un contenedor, sino también un conductor espacial que guía la orientación de las moléculas de polímero.El avance de la tecnología de moldeo de inyección moderna radica en la adopción de medios innovadores, como el control de la temperatura de molde dinámico y la estrategia de inyección de varias etapas para actualizar el moldeo por inyección de la inyección del proceso de fabricación básica hasta el proceso de rediseño de propiedades de materiales.Esta es una característica esencial que lo distingue de otrosTécnica de molduras de plástico.

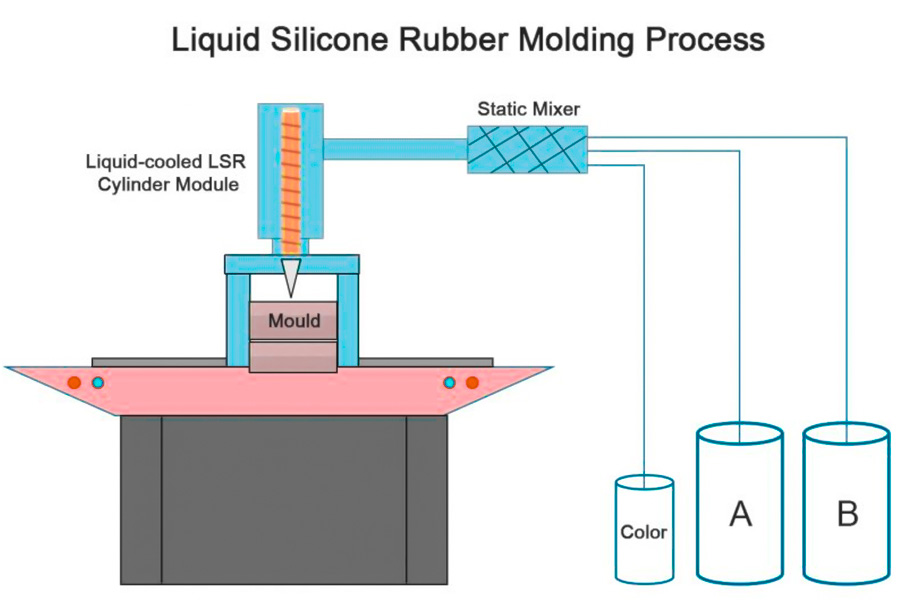

¿Cuáles son las características del proceso de moldeo por inyección de silicona líquida?

1.Flujo activo a baja temperatura y presión

A diferencia del moldeo por inyección termoplástica, LSR mantiene sus características líquidas durante la inyección y se retiene y se solidifica en el molde por catálisis de platino, lo que le permite replicar perfectamente la estructura del molde a una pequeña escala.

2.Adaptación de molde de autocuración

El efecto de memoria elástica única del material de silicona puede compensar automáticamente el defecto de baja tolerancia de troquel y reducir los defectos del flash en el proceso de moldeo de silicona, que es la unión dinámica que los plásticos rígidos no pueden lograr.

3.Programación molecular para biocompatibilidad

Al ajustar la relación grupo A/B, la dureza del material se puede personalizar en la inyección para lograr la transición de rendimiento del catéter médico al sello sísmico.

4.Lógica de control de temperatura inversa

Mientras que tradicionalmoldura de inyecciónSe basa en el enfriamiento por moho, LSR requiere el calentamiento para iniciar la solidificación (generalmente 170-200 ° C), reconstruyendo completamente el sistema de gestión térmica del equipo de moldeo.

5.4D Potencial de formación

Los productos de silicona semi-curribles tienen la característica de la memoria de forma, lo que permite la recuperación de deformación a través del calentamiento secundario en la etapa posterior, proporcionando un nuevo paradigma de fabricación para componentes estructurales deformables.

¿Para qué industrias se usa el moldeo por inyección?

El moldeo de inyección está remodelando los límites de fabricación de las siguientes industrias a través de la innovación de materiales e integración de tecnología interdisciplinaria, ofreciendo soluciones que los procesos tradicionales no pueden lograr:

| Industria | Escenarios innovadores | Tecnología Core JS | Indicadores de datos |

| Aeroespacial | Boquilla de combustible, soporte satelital. | Polvo de metal+moldura de inyección reforzada con fibra de carbono. | Resistencia a la temperatura de 300 ° C, reducción de peso del 60%. |

| Maquinaria agrícola | Válvula de riego inteligente. | PA12+Interfaz del sensor integrado mejorado+grafeno. | Resistente al aerosol de sal durante 10 años, con un aumento triple en la vida útil. |

| Tratamiento médico | Máscaras respiratorias, implantes. | LSR Silicona+Esterilización en línea UV. | Producción diaria de 50,000 piezas, eficiencia de esterilización del 99.9%. |

| Automatización de robots | Juntas biomiméticas de los dedos, carcasa del codificador. | Moldeo de inyección TPU de silicona dual+diseño modular. | Precisión de agarre ± 0.1 mm, costo reducido en un 40%. |

| Energía reciclable | Cubierta de cojinete de turbina eólica, carcasa de almacenamiento de energía. | Reciclaje químico de plásticos marinos+materiales biobarcados por PA11. | Tasa de recuperación del 95%, reducción de carbono del 70%. |

Valor único

La tecnología de moldeo por inyección ha roto el papel de las herramientas de producción a gran escala tradicionales y se ha convertido en el principal impulsor de la innovación tecnológica en todas las industrias:

- Aeroespacial: estructuras livianas en entornos extremos a través deMoldes de impresión 3Dy compuestos.

- Atención médica: combinar la silicona LSR con tecnología de esterilización en línea para satisfacer las necesidades de entrega rápida durante el período epidémico.

- Nueva energía: aplicación de circuito cerrado de materiales de reciclaje de plástico marino para el desarrollo sostenible.

Por ejemplo, una determinada compañía ha redefinido los estándares de fabricación para la exploración del espacio profundo mediante el uso de la tecnología de moldeo de inyección de múltiples capas para lograr pruebas de ciclo de temperatura de menos de 150 ° C a 200 ° C para la carcasa del sensor resistente a la radiación de un moldeo por inyección de sonda Marte.

¿Cómo elegir materiales de diseño de moho en entornos extremos?

En el campo del moldeo por inyección en entornos extremos,materiales de mohohan cambiado de la defensa pasiva a la adaptación activa.Las siguientes son soluciones innovadoras a diferentes condiciones de trabajo extremas:

| Tipos ambientales extremos | Esquema de material | Avance de la tecnología central | Casos de escenario de aplicación |

| Ambiente corrosivo de alta temperatura | Molde de recubrimiento de carburo tantalum. | Capa protectora antioxidante auto -generada (no falla a 1800 ℃). | Moldeo por inyección de componentes de resina resistente a alta temperatura para motores de aeronaves. |

| Ambiente de ultra baja temperatura | Molde compuesto de aleación de alta entropía. | La ingeniería de límites de grano logra la dureza a -200 ℃. | Formación de baja temperatura de sellos para tanques de almacenamiento de hidrógeno líquido. |

| Entorno corrosivo fuerte | Moldes de aleación amorfa. |

La ausencia de estructura límite de grano previene la corrosión electroquímica.

|

Moldeo por inyección de válvulas fluoroplásicas para uso químico. |

| Ambiente de alta presión del mar profundo | Molde de aleación de titanio poroso gradiente. | Impresión 3D Estructura de poro controlable Balances de transmisión de presión. | La carcasa resistente a la presión del sumergible está integrada y formada. |

| Microgravedad en el espacio | Levitación magnética Sistema de molde inteligente. | El campo magnético superconductor logra una conformación sin contacto. | Los componentes de precisión para las estaciones espaciales se fabrican en órbita. |

Las características comunes de estos materiales innovadores son:

- Desde la homogeneidad hasta la heterogeneidad: avances de rendimiento a través de un diseño estructural a múltiples escala, como nanocoatings + macropores.

- Estático a dinámico: algunos materiales nuevos pueden ajustar su microestructura automáticamente de acuerdo con los parámetros ambientales.

- Single-to-Composite: combina propiedades con las que los materiales tradicionales no pueden coexistir, como la alta resistencia y la dureza.

¿Cómo inyectar la carcasa de los electrodomésticos?

1.mTecnología de la vieja decoración (IMD+)

- Punto de avance: combinar membranas de transferencia a nanoescala JS para integrar texturas 3D, brillo metálico y recubrimientos resistentes a las huellas digitales durante el moldeo de plásticos para evitarprocesamiento secundario.

- Caso en cuestión: panel de la puerta del refrigerador de marca premium de moldeo por inyección JS con textura de dibujo ultra fino de 0.1 mm con una tasa de rendimiento del 99.8%.

2.Sistema de molde de control de temperatura dinámica

- Punto de avance: utilizando el algoritmo de control de temperatura AI autodesarrollado de JS, la temperatura de cada área del molde (precisión ± 1 ° C) se ajusta en tiempo real, eliminando la deformación de deformación de la carcasa grande.

- Caso: moldura inyectable del marco frontal de TV de 55 pulgadas con un error de planitud <0.05 mm (estándar de la industria 0.2 mm).

3.Inyección directa de compuestos ecológicos

- Punto de avance: el plástico reforzado con fibra de paja (hasta 40%) se puede inyectar directamente a través del diseño de tornillo especial JS, con una fuerte sensación de madera y resistencia.

- Caso en cuestión: JS ofrece soluciones de caparazón neutral de carbono para purificador de aire de marca internacional.

4.Moldado de inyección de paredes delgadas de ultra alta velocidad

- Punto de avance: utilizando el sistema de inyección JS Ultra Responsive, los capas de electrodomésticos de espesor de pared de 1.5 mm se pueden inyectar en el molde durante 3 segundos, reduciendo el consumo de energía en un 35%.

- Caso en punto:Aspiración por robotLa eficiencia de producción en masa de caparazón más limpia aumentó en un 300%.

5.Moldeo de inyección de material de salud inteligente

- Punto de avance: la combinación de patentes de JS, el maestro antibacteriano/antiviral se dispersa uniformemente durante el moldeo por plásticos, inhibiendo efectivamente los microorganismos de superficie a largo plazo.

- Caso en cuestión: JS proporcionó paneles antibacterianos para una marca de electrodomésticos de certificación ISO 22196.

¿Cuáles son los requisitos para el moldeo por inyección de instrumentos quirúrgicos?

El siguiente es un análisis de solución innovador de los requisitos de moldeo por inyección para instrumentos quirúrgicos combinados con las ventajas únicas de JS Precision Manufacturing:

Sistema de adaptación de material ultra limpio

1.Detección de matriz de biocompatibilidad

Basado en varios polímeros de grado médico en el JSbiblioteca de material(por ejemplo, PEEK, silicona médica, policarbonato transparente), un modelo de adaptación material para el uso de instrumentos desarrollados y las aleaciones especiales (por ejemplo, aleaciones de titanio de molibdeno) que han pasado las pruebas de citotoxicidad ISO 10993 se priorizan para la implantación de instrumentos a largo plazo.

2.Pre-tratamiento de la modificación de la superficie resistente a la infección

Combinando la implantación de iones de inmersión en plasma con nano plateado, se estableció una microestructura antibacteriana dentro de la cavidad de molduras de inyección para formar una capa antimicrobiana de larga duración (> 500 ciclos de limpieza) en la superficie del instrumento (velocidad de inactivación de Escherichia coli> 99.9%).

Matriz de fabricación de precisión de nivel submicrónico

1.Sistema de compensación de tolerancia dinámica

Uso de JS Temperatura de circuito cerrado patentado controladasistema de moldeo por inyección(± 0.002 ° C de precisión) combinada con la detección de presión en tiempo real (resolución 0.1MPa) en la cavidad del troquel, la estabilidad del tamaño del componente de 0.1 de espesor de la pared fue de ± 0.003 mm, satisfaciendo los requisitos de ensamblaje de los instrumentos microgroquerosos.

2.Proceso de moldeo integrado de material múltiple

El desarrollo de la tecnología de moldeo por inyección de gradiente permite una conexión perfecta entre el metal duro (por ejemplo, el acero inoxidable) y los tejidos blandos flexibles de TPU en un solo proceso de moldeo, con una resistencia al corte superior a 25 mPa, excediendo el límite de vida de la fatiga de los procesos de unión tradicionales (un aumento de más de 3).

Cadena de producción de limpiadores de grado médico

1.Clúster de unidades limpias de 100,000 niveles

El taller de moldeo por inyección está equipado con un sistema de purificación ISO 7, transferencia de material AGV y estaciones de trabajo de envasado sin polvo con concentración de polvo inferior a 0,5 μg/m³, lo que cumple con los requisitos del control del entorno de producción estéril de instrumentos estéril de la Administración de Drogas y Drogas de los EE. UU.

2.Sistema de gestión de trazabilidad de circuito cerrado

Cada pieza de moldeo por inyección está equipada con un chip RFID que integra datos de más de 200 dimensiones, como volumen de materia prima, parámetros de inyección (presión/ temperatura/ velocidad), resultados de inspección de calidad y más para respaldar la trazabilidad de registros electrónicos de los estándares de la FDA 21 CFR Parte 11.

Sistema de verificación de condición de trabajo extrema

1.Matriz de prueba de envejecimiento acelerado

La fiabilidad del instrumento en casos de extremacirugía de emergenciase aseguró mediante la verificación triple del ciclo de temperatura (-40 ° C a 130 ° C, 1000 ciclos), corrosión química (72 horas empapada con etanol al 75%) y fatiga mecánica (100,000 pruebas de apertura y cierre).

2.Bioburden Extreme Challenge

Se simularon las condiciones de contaminación más graves (la carga de biopelículas MRSA 10^7 CFU/cm²), utilizando el proceso de limpieza enzimático autodesarrollado de JS, el contenido de proteína residual en la superficie del instrumento es inferior a 2 μg/cm², cumpliendo con el estándar de esterilización de la clase III de la UE MDR.

Solución de salida de especificación compuesta inteligente

1.Kit de aceleración de autenticación única

Proporcione servicios de consultoría de certificación de doble pista de dos pistas (k) y CE MDR, incluido un conjunto completo de documentos de registro, como informes de análisis de riesgos (ISO 14971), paquete de datos de biocompatibilidad, esquemas de validación de esterilización, etc., reduciendo el ciclo de certificación promedio en 40 días.

2.Sistema de entrega gemela digital

Simultáneamente, se proporcionan modelos de simulación funcional 3D del instrumento, informes de análisis de microestructura de material y archivos de parámetros del proceso de fabricación (derivados del sistema MES) para ayudar a los clientes a completar rápidamente la validación preclínica.

¿Cuál es la tolerancia ambiental de las piezas moldeadas por inyección militar?

Avances en tecnología de tolerancia ambiental

1.Estabilidad de rango de temperatura ultra ancho

- El material pasó una prueba de cambio de temperatura extrema de -55 ° C a 180 ° C (-40 ° C a 125 ° C en estándares militares convencionales) con una tasa de deformación térmica inferior al 0.3% (0.5% en promedio para la industria).

- Fibra de vidrio especialmente formulada reforzadaMaterial PA66Tener una tasa de retención de resistencia de más del 90% después del envejecimiento del calor húmedo de 85 ° C/ 85% HR durante 3000 horas.

2.Innovación en resistencia a la penetración media

- Usando sílice a gas a gase a nanoescala, los ensayos PCT (121 ° C/ vapor saturado) no mostraron líneas de plata durante 240 horas.

- Después de 96 horas de remojo en combustible, la tasa de expansión del volumen es inferior al 0.2%, mejor que el estándar MIL-DTL-53022G.

3.Fortalecimiento de la carga dinámica

- En condiciones de vibración de artillería simuladas (10-500Hz/ 30grs), el cambio de dimensión crítica después de 10^7 ciclos es inferior a 0.02 mm.

- El sustrato ABS resistente al impacto pasó la prueba de martillo de caída de 100J (muestra de muesca), y la tasa de propagación de grietas se redujo en un 60%.

Sistema de verificación de adaptación ambiental

| Dimensión de prueba | Estándares de prueba | JS indicadores medidos | Comparación de referencia de la industria |

| Ciclo de temperatura alta y baja | Método MIL-STD-810H 503 | -55 ℃ a 125 ℃/100 ciclos sin falla. | El estándar requiere -40 ℃ a 85 ℃. |

| Corrosión de spray de sal | ASTM B117 | 480 horas sin óxido rojo. |

El estándar requiere 240 horas.

|

| Envejecimiento ultravioleta | ISO 4892-3 | 1000 horas, diferencia de color ΔE < 1.5. | El estándar requiere 500 horas. |

| Simulación de baja presión | GB/T 2423.21 | El rendimiento del sellado está intacto a 10^-3Pa/24h. | Prueba convencional de 10^-1PA. |

JS convierte la precisión de mecanizado de precisión (± 0.005 mm) en la capacidad de control de la estructura protectora a nivel de micrómetro que se combinan con 23 grados específicos del ejército en la base de datos del genoma de materiales para formar soluciones personalizadas en los dominios de tierra, mar, aire y espacial.La base de producción de la compañía está equipada con una termostática±Taller limpio de 0.1 ° C y un laboratorio sin polvo de 100,000 niveles sin polvo, que proporciona un soporte integral para componentes de alta fiabilidad desde la simulación de diseño hastaproducción en masa.

¿Cómo puede la empresa JS reducir los costos de moldeo por inyección de lotes pequeños?

JS redujo el costo del moldeo por inyección a pequeña escala en un 30% -50% a través de la tecnología profesional y la optimización de procesos.Los planes específicos son los siguientes:

Sistema de preproducción digital

1.La validación virtual reemplaza el modelado de prueba física

- El pronóstico de la tasa de contracción y la deformación de deformación (error inferior a 0.01 mm) por la tecnología de simulación CAE reduce la frecuencia de los ensayos de moho en un 70%

- El software de análisis de flujo de die coincide automáticamente con la posición de puerta más óptima, eliminando la pérdida de consumibles de depuración tradicional.

2.Sistema de cotización inteligente

- El modelo 3D identifica automáticamente características (como refuerzos/hebillas) y genera unLista de costos de BOMen menos de 3 segundos.

- Integración en tiempo real del índice global de precios de materia prima química, recomendación dinámica de la combinación de materia prima más rentable.

Sistema de fabricación flexible

| Puntos de dolor del modo tradicional | Solución de innovación JS | Impacto en el costo |

| Inversión excesiva en moldes | Molde de inserción desmontable magnético. | Reduzca el costo de los moldes de cavidad individual en un 60%. |

| Cambiar líneas lleva mucho tiempo | Robot Sistema de agente de liberación de pulverización automática. | El tiempo para cambiar las líneas se ha acortado a 8 minutos. |

| Alto costo marginal para lotes pequeños | El algoritmo de programación dinámica optimiza la carga del equipo. | Reducción de costos del 45% para la cantidad mínima de pedido de 100 piezas. |

Innovación material

1.Plan de material reciclado

- Los clientes pueden elegir JS reciclado aeroespacialABS de grado/Aleaciones de PC (degradación del rendimiento <3%).

- Ahorro de costos de $ 800-1200 por tonelada de material reciclado.

2.Tecnología sintética a pedido

- Los plásticos modificados personalizados, como el retardante de llama PA12, se sintetizaron en el sitio utilizando la impresión 3D de nivel molecular.

- Reduzca las primas intermedias y reduzca los costos de materiales en un 25%-40%.

Control de costos de ciclo de vida completo

- Chip de predicción de vida útil de la vida integrada: las piezas moldeadas por inyección están equipadas con sensores de IoT que pueden monitorear la vida de la fatiga en tiempo real y proporcionar comentarios para optimizar los procesos de lotes posteriores.

- Mecanismo de deducción de huella de carbono: los clientes que utilizan materiales biodegradables como PHA pueden deducir su impuesto anual de emisiones de carbono.

Caso típico:Se suponía que un cliente de drones debía comprar 1000 cubiertas de antena personalizadas.Solo se utilizaron tres prototipos para la validación y la producción en masa a través de la tecnología digital de producción y moho de JS.Los costos totales han bajado un 67% en comparación con el modelo tradicional, con tiempos de distribución comprimidos a 12 días (un promedio de la industria de 30 días).

Resumen

El moldeo por inyección ya ha superadosignificado de moldeo, que no es solo un proceso simple de inyectar plástico fundido en moldes, sino también una tecnología moderna que combina ciencia de materiales, ingeniería de precisión y fabricación inteligente.Desde dispositivos médicos a nanoescala hasta aviones de medidores largos, el moldeo de plástico está remodelando los límites de fabricación de las industrias con una creatividad increíble.El verdadero atractivo de esta tecnología radica en sus posibilidades ilimitadas.

El moldeo por inyección siempre trae soluciones increíbles cuando los nuevos materiales encuentran procesos inteligentes y diseños innovadores que rompen las limitaciones tradicionales.Estamos en la cúspide de una revolución manufacturera donde los empresarios, ingenieros y diseñadores de productos tienen la oportunidad de realizar su visión innovadora a través de esta tecnología.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Es un moldeo por inyección adecuado para la producción en masa?

El moldeo por inyección es muy adecuado para la producción en masa.Un conjunto de moldes puede producir cientos de miles a millones de piezas, alta eficiencia, bajo costo, especialmente adecuado para la producción a gran escala de productos estandarizados.

2.inyección moldeada¿Piezas resistentes a las altas temperaturas?

La resistencia a la temperatura de los moldes de inyección depende del material.Los plásticos comunes pueden soportar temperaturas entre 60 ℃ y 100 ℃, mientras que la ingeniería de plásticos como PEEK puede soportar temperaturas superiores a 260 grados Celsius.La fórmula especial puede mejorar aún más la resistencia al calor.

3. CANinyección moldeada¿Las piezas se reciclarán?

Las piezas de moldeo por inyección termoplástica se pueden reciclar, pero deben clasificarse, y los plásticos termoestables no son reciclables debido a la reticulación química.Los materiales reciclados a menudo se rebajan para su uso, lo que lleva a un grado de degradación del rendimiento.

4. ¿Qué tiempo es la vida útil?deinyecciónmolduras?

Las molduras de inyección generalmente duran entre 100,000 y 1 millón de semanas, dependiendo del material, el tipo de plástico y el nivel de mantenimiento.Los moldes de precisión pueden alcanzar más de 5 millones de veces.