La generación de engranajes representa la tecnología central para la fabricación moderna de engranajes de alta precisión .

Pensemos en el enorme sistema de transmisión de un camión minero pesado, donde los engranajes cónicos espirales soportan cargas de cientos de toneladas, o en los minúsculos engranajes planetarios de un brazo robótico médico de precisión, que garantizan movimientos precisos a nivel micrométrico; ambos pueden provenir del mismo proceso de fabricación fundamental.

Esto no es casualidad, sino que es precisamente ese el atractivo de la tecnología de generación de engranajes. Actualmente, es la tecnología más utilizada para el mecanizado de engranajes y, además, representa un engranaje de alta precisión y alto rendimiento.

A continuación, se brindará una explicación detallada de los principios, pasos y escenarios aplicables de este proceso, también se presentarán los servicios y estudios de casos de JS Precision para ayudarlo a dominar la clave de cómo fabricar engranajes y encontrar la solución de fabricación de engranajes que se adapte a sus necesidades.

Resumen de la respuesta principal

| Dimensiones de comparación | Los mejores tipos de engranajes para la generación de engranajes | Ventajas clave de los procesos de generación de engranajes | Servicios de valor añadido de JS Precision |

| Principio de procesamiento | Engranajes cilíndricos evolventes, engranajes helicoidales, engranajes en espiga. | Método de generación continua , simulando el engrane de engranajes con alta precisión y buen acabado de la superficie de los dientes. | Simulación integrada CAD/CAM para un procesamiento óptimo. |

| Eficiencia y flexibilidad | Perfiles de dientes complicados, incluidos engranajes cónicos espirales y engranajes cicloidales. | Una herramienta puede procesar dientes de engranajes del mismo módulo pero de diferentes números, cambio rápido. | Admite una producción flexible desde lotes pequeños hasta lotes grandes. |

| Precisión y rendimiento | Engranajes que exigen altos requisitos en ruido, eficiencia y vida útil. | Perfil de diente preciso, transmisión suave, área de contacto ideal, bajo nivel de ruido. | Proporciona servicio de rectificado de engranajes como procesamiento final para lograr la máxima precisión. |

| Capacidades personalizadas | Engranajes cónicos espirales y engranajes con dientes no estándar. | El perfil del diente es modificable mediante programación y es ideal para aplicaciones especiales. | Capacidad integral para la fabricación de engranajes, desde la consulta de diseño hasta el tratamiento térmico y el rectificado. |

JS Precision: Generación de engranajes optimizada gracias a la experiencia en mecanizado de precisión

Con más de 15 años de experiencia práctica en el campo del mecanizado de engranajes, JS Precision ofrece optimización de engranajes. La principal fortaleza de nuestro proceso de generación de engranajes es la capacidad de nuestros clientes para trabajar en diversas industrias, como la aeroespacial, la de dispositivos médicos y la ingeniería electromecánica de alta gama.

Por ejemplo, hemos producido engranajes de precisión de módulo pequeño de 0,5 mm para un fabricante de dispositivos médicos mediante un estricto proceso de generación de engranajes para lograr una tasa de rendimiento del producto del 99,8 %. También hemos mecanizado engranajes helicoidales de precisión con unClase AGMA 13 para una empresa electromecánica de alta gama que requiere velocidad extrema y bajo nivel de ruido.

No solo conocemos las características de mecanizado de diversos engranajes, sino que también hemos establecido un sistema completo de control de calidad . Desde la importación del modelo CAD hasta la inspección final del producto, cada paso es supervisado por ingenieros profesionales.

Por ejemplo, cuando se enfrenta a una deformación por tratamiento térmico, a través de nuestro proceso patentado, la variación normal común del engranaje se puede controlar a ≤8 μm, algo que muchos competidores difícilmente logran .

La siguiente guía resume nuestros años de experiencia en mecanizado y generación de engranajes. Su contenido es auténtico y fiable, y le proporciona referencias técnicas prácticas.

Si su empresa enfrenta problemas como la precisión insuficiente de los engranajes o la baja eficiencia de mecanizado, no dude en contactar con JS Precision. Describa su aplicación de engranajes y sus requisitos de precisión, y realizaremos una evaluación preliminar para determinar si la generación de engranajes es adecuada para usted, ofreciéndole asesoramiento técnico gratuito.

¿Qué es la generación de engranajes? Un proceso moderno que va más allá del corte tradicional.

En el mecanizado de engranajes, la generación de engranajes es un método muy eficaz y altamente preciso, y es una de las tecnologías clave para responder a la pregunta de cómo fabricar engranajes .

Su filosofía básica es generar un perfil de diente preciso mediante un movimiento de engrane simulado entre la herramienta de corte y la pieza bruta del engranaje. El concepto básico de "el movimiento crea la forma" es fundamentalmente diferente al de un método de mecanizado de perfiles convencional.

El mecanizado de perfiles tradicional copia directamente la forma de la herramienta de corte para mecanizar el perfil del diente, y la precisión del perfil mecanizado se ve afectada por el error de forma de la herramienta . La generación de engranajes es diferente porque permite que el perfil del diente se forme gradualmente mediante el engrane continuo de la herramienta de corte (como una fresa madre) y la pieza bruta.

El perfil del diente se puede generar para requisitos de precisión mediante el movimiento coordinado de la fresa y la pieza en bruto durante el mecanizado de engranajes helicoidales.

Este principio de mecanizado único es la razón por la que la generación de engranajes se ha convertido en la tecnología dominante en la fabricación moderna de engranajes de alta eficiencia. En particular, no solo garantiza una alta precisión en el perfil de los dientes, sino que también se adapta al mecanizado de engranajes con un número variable de dientes, lo que desempeña un papel fundamental en el mecanizado de engranajes.

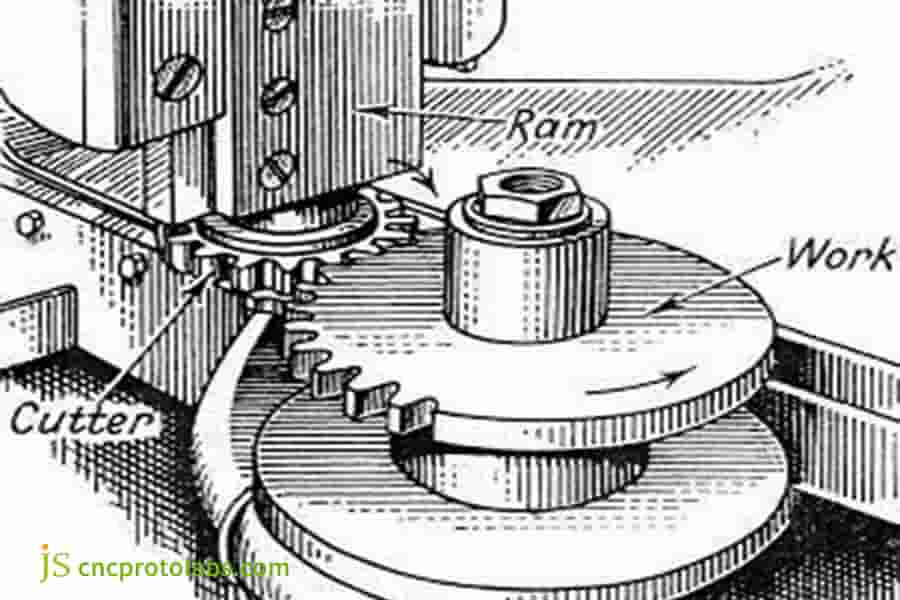

Figura 1: El método de generación de engranajes utiliza el movimiento relativo específico entre el engranaje de la pieza de trabajo y la herramienta durante el proceso de mecanizado.

Generación y conformación de engranajes: ¿en qué se diferencian entre sí?

La generación y el conformado de engranajes son métodos comunes de mecanizado de engranajes. Presentan diferencias considerables tanto en principio como en precisión, como se indica en la tabla a continuación.

| Elementos de comparación | Generación de engranajes (método de generación) | Conformado de engranajes (método de conformación) |

| Principio de mecanizado | El perfil del diente se genera a partir del movimiento de engranaje simulado entre la herramienta y la pieza de trabajo. | El perfil del diente copia directamente la forma de la herramienta durante el mecanizado. |

| Continuidad de corte | Corte continuo, alta eficiencia de mecanizado. | Corte intermitente, eficiencia de mecanizado relativamente baja. |

| Grado de precisión | Alta precisión, desde el nivel AGMA 12 y superior. | La precisión es limitada, normalmente hasta el nivel AGMA 10. |

| Flexibilidad de herramientas | Buena flexibilidad, una herramienta puede mecanizar engranajes del mismo módulo pero con diferentes números de dientes. | Fuerte especialización de herramientas, un tipo determinado de engranaje debe mecanizarse utilizando una herramienta específica. |

| Casos aplicables | Engranajes de alta precisión y alta complejidad , como engranajes aeroespaciales y engranajes de instrumentos de precisión. | Engranajes estándar con bajos requerimientos o grandes cantidades, como engranajes rectos utilizados en maquinaria general. |

La elección real entre la generación de engranajes y la conformación de engranajes depende del escenario de aplicación del engranaje, el requisito de precisión y el volumen de producción.

Si no está seguro de si la generación y el conformado de engranajes son más adecuados para sus engranajes, simplemente cargue los planos de su diseño. El ingeniero de JS Precision le sugerirá el mejor método de procesamiento según los detalles del plano y sus necesidades reales, para que pueda evitar desperdicios causados por una selección incorrecta.

Proceso de generación de engranajes: ¿Cuáles son los pasos básicos?

El proceso de generación de engranajes es muy riguroso y complejo. Cada paso influye directamente en la precisión y calidad final del engranaje. En JS Precision, dividimos el proceso en tres pasos clave para garantizar que cada engranaje cumpla con los requisitos.

Paso uno: Diseño y programación

Este es el punto de inicio exacto del proceso de generación de engranajes.

Importamos el modelo CAD de engranaje proporcionado por el cliente, analizamos y confirmamos parámetros clave como el perfil del diente, el módulo y el número de dientes, y luego usamos un software CAM profesional para escribir el programa de mecanizado y simular la trayectoria de la herramienta con ajustes de parámetros repetidos para evitar interferencias, asegurando una precisión de trayectoria precisa.

Paso dos: Configuración y sujeción de la máquina herramienta

La precisión de las máquinas herramienta y de los accesorios determina directamente la estabilidad del mecanizado.

Se seleccionará una máquina de mecanizado de engranajes CNC de alta precisión, con parámetros de velocidad del husillo y avance calibrados. Para la sujeción, se utilizarán herramientas especiales para fijar la pieza en bruto, considerando la coaxialidad y la perpendicularidad para minimizar la vibración del mecanizado.

Paso tres: Generación de corte e inspección en línea

Este será el paso que moverá la herramienta y la pieza de trabajo a lo largo de la trayectoria preestablecida para "generar" el perfil del diente.

Se activará un sistema de medición en línea durante el mecanizado para monitorear en tiempo real la precisión del perfil del diente y los indicadores de desviación del paso. Si los datos superan la tolerancia, el sistema se detendrá automáticamente. Los ingenieros analizarán y ajustarán los parámetros.

¿Desea mecanizar sus engranajes mediante un proceso estandarizado de generación de engranajes ? Envíe sus requisitos de mecanizado de engranajes y JS Precision creará un plan detallado del proceso de generación de engranajes, desde el diseño y la programación hasta la inspección final, de forma transparente y trazable, lo que le permitirá comprender claramente el progreso y la calidad de cada paso del proceso.

¿El proceso de generación de engranajes es más beneficioso para qué tipo de engranajes?

No todos los tipos de engranajes pueden procesarse mediante el proceso de generación de engranajes en el mecanizado de engranajes. Entre los que se benefician de él se encuentran los siguientes, ya que la generación de engranajes aborda directamente sus desafíos de mecanizado:

Engranajes helicoidales y engranajes sinfín de alta precisión:

La dirección de los dientes y las áreas de contacto de los engranajes presentan requisitos muy exigentes. Mediante la simulación del engrane, Gear Generating controla con precisión los parámetros de la dirección de los dientes para garantizar que el área de contacto sea uniforme, se reduzca el desgaste y se mejore la eficiencia de la transmisión.

Engranajes cónicos espirales complejos:

Los engranajes cónicos espirales tienen perfiles de dientes complejos.La generación de engranajes utiliza máquinas herramienta y cortadores especializados para generar el perfil del diente con un alto grado de precisión, presentando a menudo una base para otros servicios de generación de engranajes cónicos espirales personalizados y permitiendo un engrane perfecto de los engranajes personalizados.

Engranajes de precisión de módulo pequeño:

Los engranajes de precisión de módulos pequeños son muy demandados en aparatos de tratamiento médico y en el sector aeroespacial , donde se exige alta precisión y calidad superficial . Gear Generating puede mecanizar engranajes con un módulo de tan solo 0,5 mm, logrando una precisión de perfil de diente de AGMA 12 o superior y una rugosidad superficial de Ra ≤ 0,4 μm.

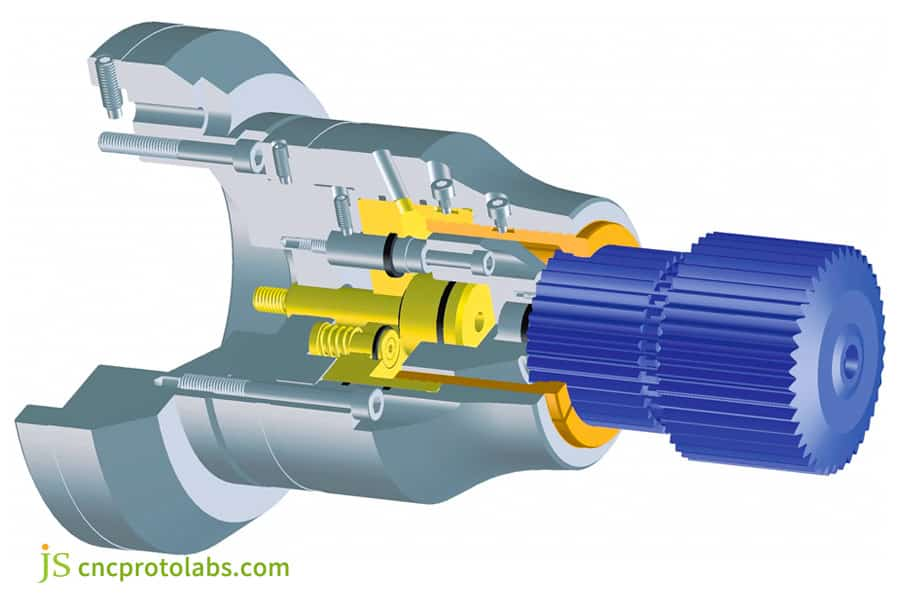

Figura 2: Los engranajes helicoidales tienen dientes inclinados con respecto al eje del engranaje, formando un patrón helicoidal.

¿Cuándo introducir servicios de rectificado de engranajes para mejorar el rendimiento máximo?

El rectificado de engranajes es un proceso de acabado importante en la fabricación de engranajes. Si bien no es obligatorio para todos los engranajes, en los siguientes casos, su introducción puede mejorar significativamente su rendimiento.

Cuando se requiere una dureza superficial dentaria extremadamente alta: Cuando los engranajes requieren cementación y temple a HRC 58-62, tras el tratamiento térmico, la superficie del diente se deforma y se vuelve rugosa. El rectificado de engranajes puede eliminar la deformación , reducir la rugosidad y garantizar la precisión y la resistencia de los engranajes.

Aplicación de ultraprecisión con grado AGMA 12 y superior: Los procesos de rectificado de engranajes convencionales pueden controlar la precisión en aproximadamente grado AGMA 12. Para una precisión aún mayor, se deben introducir servicios de rectificado de engranajes para la corrección de errores de perfil y paso de dientes para mejorar el nivel de precisión a grado AGMA 13 o incluso superior.

En entornos extremos: cuando los engranajes se utilizan en condiciones de alta velocidad, carga pesada y bajo nivel de ruido, los servicios de rectificado de engranajes podrían alterar la topografía de la superficie del diente para disminuir el impacto y el ruido durante el engrane, mejorando la resistencia al desgaste y la capacidad de carga, asegurando así la estabilidad en el funcionamiento .

Figura 3: El rectificado de engranajes es adecuado para aplicaciones con requisitos extremadamente altos de dureza de la superficie de los dientes, grados de ultra precisión y entornos extremos.

Soluciones viables y optimización de costos para la fabricación de engranajes en lotes pequeños

En la fabricación de engranajes, la fabricación de lotes pequeños (como muestras para I+D, creación de prototipos, adquisición de repuestos, etc.) suele presentar problemas de altos costos y largos plazos de entrega. La tecnología de generación de engranajes es ideal para la fabricación de lotes pequeños.

Las exigencias más fundamentales de la fabricación de engranajes en lotes pequeños son la reducción de costes y la reducción de los plazos de entrega . En el conformado de engranajes convencional, cada diente requiere herramientas de corte a medida, lo que implica costes elevados y un ciclo de producción que puede prolongarse de una a dos semanas. con un gasto desproporcionadamente alto en herramientas.

Esta tecnología elimina la necesidad de herramientas de corte especializadas. Solo requiere la programación y el ajuste de parámetros para procesar engranajes de módulos similares, pero con diferente número de dientes, lo que reduce considerablemente los costos de herramientas.

Además, la tecnología de generación de engranajes cuenta con una alta eficiencia de procesamiento, lo que le permite completar rápidamente la producción de lotes pequeños.

Tomando como ejemplo entre 10 y 50 engranajes helicoidales con un módulo de 1,5 mm, desde la programación hasta la producción, el proceso se completa en tan solo 3-5 días, mucho más rápido que los 7-10 días tradicionales. Además, JS Precision optimiza la programación de la producción para reducir el tiempo de espera y acortar aún más el ciclo de entrega.

¿Cómo obtener servicios de generación de engranajes cónicos espirales personalizados para aplicaciones especiales?

Los servicios personalizados de generación de engranajes cónicos espirales están diseñados para el mecanizado de engranajes cónicos espirales en aplicaciones especiales que requieren una precisión y un engrane extremadamente altos. Para obtener este servicio, se deben seguir cuatro rigurosos pasos , en los que JS Precision brindará soporte profesional.

1. Análisis de requisitos:

El escenario de aplicación del engranaje cónico espiral personalizado se discutirá con usted en detalle, incluidos: carga, velocidad, espacio de instalación, temperatura de funcionamiento, etc. Esos parámetros están directamente relacionados con la selección del material del engranaje y el diseño del perfil del diente .

2.Diseño colaborativo:

Después de comprender sus requisitos, los ingenieros de JS Precision realizarán un diseño preliminar basado en los parámetros y colaborarán con usted en la optimización del perfil del diente , incluida la recomendación de una estructura según las condiciones de carga y la optimización del tamaño del engranaje en función del espacio de instalación.

3. Fabricación de precisión:

Tras la confirmación, procesamos el diseño para obtener engranajes terminados mediante fresadoras y rectificadoras avanzadas de engranajes cónicos helicoidales. Se emplea un proceso de generación de engranajes para generar el perfil del diente. Controlamos rigurosamente cada paso del procesamiento para garantizar la precisión; por ejemplo, la desviación en el paso de los dientes no debe superar los ± 5 μm durante el fresado.

4. Pruebas y verificación:

Después del mecanizado, el engranaje cónico espiral personalizado pasa por pruebas exhaustivas, que implican probar la precisión del perfil del diente, detectar errores de dirección del diente y probar el rendimiento del engrane para asegurar un engrane perfecto de los engranajes acoplados.

Si su aplicación especial requiere servicios personalizados de generación de engranajes cónicos en espiral , informe a JS Precision sobre sus requisitos específicos. Luego, organizaremos un ingeniero experimentado para colaborar con usted y brindarle servicios personalizados en todo el proceso, desde el análisis de requisitos hasta las pruebas y la verificación, asegurándonos de que reciba engranajes cónicos en espiral que satisfagan sus necesidades.

Caso práctico: Mejora del 30 % en la eficiencia: El nacimiento de una caja de engranajes con actuador electromecánico de alta gama

Antecedentes del caso

Una empresa aeroespacial está desarrollando actualmente un sistema de control de vuelo fly-by-wire de nueva generación. Los actuadores electromecánicos principales requieren una densidad de potencia extremadamente alta : un par de salida continuo ≥800 Nm en un espacio de φ120 mm de diámetro, un nivel de ruido inferior a 70 dB y una vida útil superior a 100 000 ciclos.

Estos requisitos no pueden satisfacerse con los procesos de mecanizado de engranajes tradicionales, por lo que la empresa recurrió a JS Precision en busca de ayuda.

Desafíos

- Limitación de espacio: La distancia entre centros está limitada por una transmisión de engranajes helicoidales de tres etapas. El módulo de engranajes debe tener una precisión de diseño de 1,5 mm. Por ello, los métodos de mecanizado tradicionales no garantizan la precisión del perfil del diente.

- Requisitos estrictos de rendimiento: Las superficies de los dientes deben carburarse y templarse a HRC 58-62, la deformación del tratamiento térmico debe controlarse dentro de micrómetros, de lo contrario, el engrane se verá afectado.

- Control de ruido: El equilibrio dinámico del engranaje y la precisión del perfil de los dientes son muy importantes para la supresión del ruido a altas velocidades (por ejemplo, velocidad de entrada 6000 rpm).

Solución de precisión JS

1. Generación de precisión: La generación de engranajes utiliza una combinación de procesos de tallado y afeitado CNC para generar el perfil del engranaje. De esta manera, la precisión del perfil del engranaje se controla de forma estable en AGMA 12.

2. Control de deformación: mediante una cadena de procesos de tratamiento térmico patentada, el pretratamiento reduce la tensión interna del material, seguido de un revenido a baja temperatura y un tratamiento de envejecimiento después del temple que controla la variación normal común del engranaje a ≤8 μm.

3. Rectificado final: Los servicios de rectificado de engranajes utilizados como proceso de mecanizado final remodelan con precisión la superficie del engranaje , mejorando la precisión del engranaje a AGMA 13, con una rugosidad de superficie de Ra ≤ 0,4 μm.

Nuestros resultados

Para demostrar visualmente los resultados, a continuación se presenta una comparación de los indicadores clave de rendimiento:

| Indicadores de desempeño | Variación normal común | Resultados de precisión de JS | Monto de la mejora |

| Eficiencia de transmisión | - | 97% - Mejora con respecto a la solución original | 30% |

| Nivel de ruido | ≤70 dB | 65 dB | Reducción de 5 dB |

| Ciclos de vida | ≥ 100 000 ciclos | ≥ 200 000 ciclos | Mejora del 100% |

| Rugosidad de la superficie del engranaje | - | Ra≤0,4 μm | - |

| Variación normal común | ≤10 μm | ≤8μm | Reducción del 20% |

Esta caja de cambios mejora drásticamente la eficiencia de la transmisión, reduciendo así el consumo de energía y el calor generado por el sistema. El nivel de ruido también supera el objetivo, cumpliendo con los requisitos de bajo nivel de ruido, y su vida útil supera con creces las expectativas. Actualmente, este actuador electromecánico ha superado la aprobación y se encuentra en producción en masa.

Figura 4: Caja de cambios para actuador electromecánico

¿Cómo asociarse con JS Precision para obtener sus engranajes ideales?

Asociarse con JS Precision para la fabricación de engranajes y obtener los engranajes perfectos solo requiere cuatro sencillos pasos. Ofrecemos un servicio profesional en cada etapa para garantizar una colaboración fluida y eficiente.

Paso 1: Proporcione sus requisitos

Debe proporcionar planos de engranajes que incluyan datos sobre el perfil de los dientes, el módulo, el número de dientes, el grado de precisión, etc., así como las condiciones de aplicación en cuanto a carga, velocidad, temperatura de funcionamiento y requisitos de material. Para engranajes cónicos espirales personalizados, también deben proporcionarse los parámetros de los engranajes de acoplamiento y las dimensiones del espacio de montaje.

Paso 2: Solución técnica y cotización

Realizaremos un análisis técnico de sus necesidades y propondremos una solución técnica, que incluye la selección del proceso de generación de engranajes, el flujo de procesamiento y las medidas de control de calidad. Cotizaremos en dólares estadounidenses según las especificaciones del engranaje, la cantidad y la complejidad del proceso, incluyendo todos los costos.

Paso 3: Confirmación e ingreso al proceso de fabricación de precisión

Si la solución se confirma mediante cotización, iniciaremos de inmediato la programación de la producción e iniciaremos el proceso de fabricación de engranajes mediante la firma de un contrato. Se informará periódicamente sobre el progreso de la fabricación y se podrá concertar una visita al proceso de producción.

Paso 4: Disfrute de servicios completos de seguimiento y entrega de calidad del proceso

Realizaremos una inspección exhaustiva de cada engranaje. Tras la certificación, lo enviaremos mediante la logística designada y emitiremos un informe de inspección. Se ofrecerá soporte técnico oportuno si se detectan problemas durante el uso.

Ya sea que necesite engranajes estándar o servicios de generación de engranajes cónicos espirales personalizados, siempre que tenga necesidades de fabricación de engranajes, llame de inmediato a la línea directa de servicio de JS Precision y organizaremos un equipo profesional para conectarse con usted desde la comunicación de requisitos hasta la entrega final, brindándole protección completa durante todo el proceso y facilitándole la obtención del engranaje ideal.

Preguntas frecuentes

P1: ¿Cuáles son las principales ventajas de la tecnología de generación de engranajes?

Las ventajas de la tecnología de generación de engranajes incluyen alta precisión (hasta nivel AGMA 12 o superior), buena calidad de la superficie de los dientes y alta flexibilidad de producción. Cada herramienta puede procesar un engranaje con el mismo módulo, pero con diferente número de dientes, lo que resulta ideal para la fabricación de engranajes de alta calidad en lotes pequeños y medianos.

P2: ¿La generación de engranajes es lo mismo que el tallado de engranajes?

El tallado de engranajes es el método más común y eficiente en la generación de engranajes, principalmente para el mecanizado de engranajes cilíndricos externos y sinfín. Además, es el método de mecanizado de alta precisión más utilizado en el mecanizado de engranajes.

P3: ¿Cuándo utilizaría conformado/formación de engranajes o brochado?

El conformado de engranajes es aplicable y más económico cuando se mecanizan engranajes internos o anillos de engranaje, o para grandes lotes de engranajes estándar donde los requisitos de precisión pueden ser ligeramente inferiores. Un ejemplo sería para los grados AGMA inferiores, como 10 e inferiores.

P4: ¿Los engranajes siempre deben estar rectificados?

No, pero para aquellos engranajes de alta dureza después del temple, como HRC 58-62, o engranajes que requieren una precisión ultra alta de AGMA 10 y superior, los servicios de rectificado de engranajes son uno de los procesos clave para garantizar el rendimiento final de los engranajes.

Q5: ¿Cuál es el módulo de engranaje mínimo que puedes procesar?

Nuestro equipo puede procesar de forma fiable engranajes de precisión de hasta módulos de 0,5 mm , está diseñado para la fabricación de engranajes en el campo de dispositivos médicos o aeroespacial y satisfará todas las necesidades de microtransmisión.

P6: ¿Cuál es el ciclo de diseño para engranajes cónicos espirales personalizados?

Generalmente, el ciclo de diseño de un engranaje cónico espiral personalizado tomará entre 1 y 3 semanas , incluido el análisis de requisitos, el diseño colaborativo, el análisis de simulación y la programación para garantizar la viabilidad de la fabricación.

Q7: ¿Ofrecen tratamiento térmico?

El servicio integral de mecanizado de engranajes que brindamos incluye la recomendación de proveedores confiables de tratamiento térmico, la subcontratación a los proveedores y el monitoreo de calidad de todo el proceso para asegurarnos de que el rendimiento del engranaje pueda cumplir con los requisitos después del tratamiento térmico.

Q8: ¿Cuál es el tiempo de entrega promedio desde la consulta hasta la entrega?

El plazo de entrega para engranajes estándar, desde la solicitud hasta la entrega, es de 2 a 4 semanas . En el caso de engranajes personalizados complejos, como los engranajes cónicos espirales, el plazo puede ser mucho mayor, hasta 4-8 semanas, dependiendo del diseño y la complejidad del proceso de fabricación.

Resumen

Los engranajes son el corazón de la industria, y es su precisión lo que realmente define el funcionamiento crítico de un sistema de transmisión completo. Para una forma eficaz y precisa de participar en la generación de engranajes y crear un socio confiable en el mecanizado de engranajes, JS Precision es la solución.

Ya sea para la producción de lotes pequeños de engranajes estándar o para servicios de generación de engranajes cónicos espirales personalizados para aplicaciones especiales , lo tenemos cubierto. Contáctenos de inmediato para obtener una consulta técnica gratuita y presupuestos para que su próximo proyecto destaque con una transmisión excepcional.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com