In der Fertigung wird die Leistung von Bauteilen von vielen Faktoren wie Konstruktion und Verarbeitung beeinflusst. Die abschließende Oberflächenveredelung, die wir oft mit der „Außenschicht“ des Produkts vergleichen, spielt jedoch eine weit wichtigere Rolle als die reine Ästhetik. Sie bestimmt direkt die Verschleißfestigkeit, Korrosionsbeständigkeit und Lebensdauer der Bauteile und ist somit ein entscheidender Faktor für deren Leistungsfähigkeit. Es gibt viele Methoden, aber der Kern liegt in den verwendeten Materialien.

Ich stehe oft vor solchen Entscheidungen:

- Welche Pulverbeschichtung bietet den besten Verschleißschutz?

- Welches Beschichtungsmetall wird verwendet, um die Oberfläche mit dem glänzenden Chromeffekt zu erzielen?

- Was ist die Kernrezeptur der Behandlungsflüssigkeit, um die strengen militärischen Rostschutzstandards zu erfüllen?

Die Wahl des richtigen Oberflächenmaterials ist gleichbedeutend mit der Auswahl dieser entscheidenden „Außenschicht“ für das Produkt. Sie prägt nicht nur Aussehen und Textur, sondern ist auch die Grundlage für die Zuverlässigkeit und Langlebigkeit des Produkts. Heute konzentrieren wir uns auf diese entscheidenden Materialien.

Zusammenfassung der Kernantworten:

| Materialkategorie | Typische Materialien | Hauptrolle | Anwendbares Verfahren |

| Additivklasse (Beschichtung) | Epoxidharz, Polyurethan, Nylonpulver. | Sie bieten Farbe, Schutz und besondere Funktionen (Isolierung, Verschleißfestigkeit). | Sprühfarbe und Pulver. |

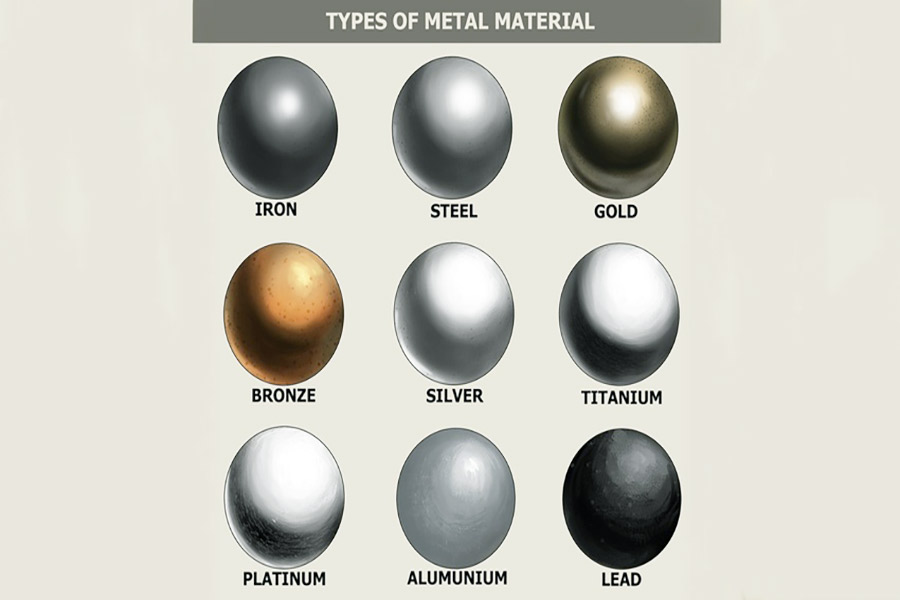

| Additive Werkstoffe (Metall) | Nickel, Chrom, Zink, Gold, Zinn. | Sie bieten Leitfähigkeit, Korrosionsbeständigkeit, dekorative Eigenschaften und Schweißbarkeit. | Galvanisierung und chemische Beschichtung. |

| Schneid-/Umformungstyp (abrasiv) | Aluminiumoxid, Glasperlen, Diamant. | Grate entfernen, Texturen erzeugen und die Glätte verbessern. | Sandstrahlen, Polieren und Schleifen. |

| Umwandlungskategorie (Chemikalien) | Salpetersäure, Chromat, Phosphat. | Es wird ein neuer Schutzfilm (chemischer Umwandlungsfilm) auf der Oberfläche des Substrats erzeugt. | Passivierung, Phosphatierung und Schwärzung. |

Dieser Artikel wird Ihre Fragen beantworten:

- Dieser Artikel soll Ihnen helfen zu verstehen, welche Materialien bei der Oberflächenveredelung verwendet werden.

- Von gängigen Pulverbeschichtungen und galvanischen Schichten bis hin zu fortschrittlichen PVD-Targets.

- Wir werden einen realen Fall einbeziehen, um zu erklären, wie man die am besten geeignete Materialkombination für eine Produktreihe auswählt.

- Zum Schluss wollen wir noch auf die häufig gestellten Fragen zur Materialauswahl eingehen, die jeder immer wieder stellt.

Warum lohnt sich die Lektüre dieses Leitfadens?

Im Bereich der Oberflächenbehandlung sind wir der Überzeugung, dass Übung den Meister macht. Dieser Leitfaden vereint die langjährige praktische Erfahrung des JS-Teams, und jede Empfehlung wurde in realen Projekten erprobt.

Wir arbeiten den ganzen Tag mit diesen Oberflächenveredelungsmaterialien. Das ist nichts, was man einfach durch Nachschlagen im Handbuch lernen kann.

Bei der Auswahl von Polyesterpulver achten wir beispielsweise nicht nur auf dessen grundlegende Eigenschaften, sondern führen auch strenge Witterungsbeständigkeitstests durch, um dessen Stabilität unter verschiedenen Umgebungsbedingungen zu gewährleisten. Diese umfassende Materialforschung ermöglicht es uns, unseren Kunden die zuverlässigsten Lösungen anzubieten. Bei der Oberflächenbehandlung von Medizinprodukten legen wir besonderen Wert auf die Biokompatibilität und Korrosionsbeständigkeit der Materialien, um sicherzustellen, dass jedes Produkt die strengen medizinischen Standards erfüllt.

Dieses Wissen stammt nicht aus Büchern, sondern aus wiederholten Tests und praktischen Projekten. Über die Jahre haben wir eine umfangreiche Datenbank mit über 3.000 erfolgreich abgeschlossenen Projekten aufgebaut – die Grundlage für unsere Fähigkeit, Ihnen eine zuverlässige Lösung zu bieten.

Jeder Vorschlag in diesem Leitfaden basiert auf praktischen Problemlösungserfahrungen. Ob hochtemperaturbeständige Beschichtungen für medizinische Geräte oder rostbeständige Galvanisierung für Präzisionsschaltungen – wir haben all diese Fälle bereits erfolgreich bearbeitet.

Wir reden keinen Unsinn, sondern teilen nur die realen Erfahrungen, die wir im Workshop gesammelt haben.

„Wie Professor Harry Bhadeshia (Universität Cambridge/Mitglied der Royal Academy of Engineering), ein Meister auf dem Gebiet der Materialwissenschaften, oft betont: Der Kern der Materialwissenschaft ist die Wissenschaft der Lösung praktischer Probleme.“

Dem stimmen wir voll und ganz zu und unsere Methodik im Bereich der Oberflächenbearbeitung basiert auf diesem Konzept.

Wenn Sie die Empfehlungen in diesem Leitfaden befolgen, vermeiden Sie die Fallstricke, die wir bereits erlebt haben, und wenden bewährte Lösungen direkt an. Profitieren Sie von unserer Erfahrung und finden Sie schnell die optimale Lösung für Ihre Oberflächenbehandlung.

Beschichtungsmaterialien: Die „äußere Schicht“ und „Schutzhülle“ von Produkten

Ich arbeite bei JS Company und bin hauptsächlich für die Materialauswahl zuständig. Meiner Meinung nach ist eine Beschichtung wie eine Art Schutzmantel für Produkte. Durch das direkte Aufbringen einer neuen Materialschicht auf die Oberfläche wird diese nicht nur geschützt, sondern auch optisch aufgewertet. Beschichtungen sind unser am häufigsten verwendetes Material und spielen eine zentrale Rolle im Oberflächenveredelungsprozess . Im Folgenden stelle ich Ihnen einige gängige Beschichtungen in drei Punkten vor und teile meine Erfahrungen bei der Materialauswahl:

Lackbeschichtungen

Es handelt sich dabei um Farbe, die wir kennen, hauptsächlich eine Flüssigkeit, die mit Harz (wie Epoxid-, Acryl- oder Polyurethanharz), Pigmenten, Lösungsmitteln und Zusatzstoffen vermischt ist. Bei der Auswahl empfehle ich in der Regel Folgendes:

- Epoxidharzfarbe: Sie zeichnet sich durch extrem starke Haftung aus und ist beständig gegen chemische Korrosion. Sie eignet sich hervorragend als Grundierung oder zum Schutz von Fabrikanlagen.

- Polyurethanlack: Er ist hervorragend beständig gegen Sonne und Regen, seine Farbe ist langanhaltend und lichtecht. Er wird häufig für die Außenlackierung von Autos oder anderen Außenanlagen verwendet.

- Acrylfarbe: Sie trocknet schnell, hat leuchtende Farben, ist umweltfreundlich (vor allem wasserbasierte Farben) und wird häufig in der Unterhaltungselektronik und bei gewöhnlichen Industrieprodukten eingesetzt.

Pulverbeschichtung

Diese Art von Farbe ist ein Trockenpulver und besteht aus reinem Harz, Pigmenten und Additiven – ganz ohne Wasser. Sie findet breite Anwendung in der Oberflächentechnik. Wie wählt man die richtige Farbe aus?

- Epoxidpulver: Die Eigenschaften ähneln denen von Epoxidfarbe, jedoch ist die Beschichtung dicker und bietet besseren Schutz.

- Polyesterpulver: Es bietet in allen Aspekten eine ausgewogene Leistung, insbesondere eine bessere Witterungsbeständigkeit im Außenbereich als Epoxidpulver, und ist derzeit die am häufigsten verwendete Pulverbeschichtung.

- Nylonpulver: Extrem verschleiß- und stoßfest, mit geringer Oberflächenreibung, besonders geeignet für Gleitschienen, Zahnräder und andere Stellen, die häufig bewegt werden müssen, aber Verschleiß ausgesetzt sind.

Targets für die PVD/CVD-Beschichtung

Hierbei handelt es sich um hochreine Metall- oder Keramikblöcke, wie beispielsweise Titannitrid (TiN), diamantartiger Kohlenstoff (DLC), Chrom (Cr) usw. Sie werden in präziseren Oberflächenbearbeitungsverfahren (wie der Vakuumbeschichtung ) eingesetzt. Wichtig für die Materialauswahl:

- Titannitrid (TiN): Goldfarben, extrem hohe Härte, sehr verschleißfest, wird häufig auf der Oberfläche von Werkzeugen und Bohrern verwendet.

- Diamantähnlicher Kohlenstoff (DLC): Rein schwarz, extrem niedrige Oberflächenreibung und hohe Härte, besonders geeignet für anspruchsvolle Teile wie Kolbenringe für Motoren oder Präzisionsformen.

Die Wahl der richtigen Werkzeuge und Materialien für die Oberflächenbearbeitung ist entscheidend für den Erfolg. Als Ingenieur bei JS empfehle ich Ihnen, sich individuell mit uns in Verbindung zu setzen: Wir bieten Ihnen professionelle Beratung und helfen Ihnen, die optimale Oberflächenlösung zu finden. Kontaktieren Sie uns jetzt, um Ihr Produkt gemeinsam zu optimieren!

Galvanisierung und chemische Beschichtung: Die Magie der „Verwandlung von Stein in Gold“

Ich bin täglich in der Werkstatt und im Labor und arbeite mit verschiedenen Verfahren zur Oberflächenveredelung von Metallen. Vereinfacht gesagt, werden dabei mithilfe von Elektrizität (Galvanisierung) oder einer chemischen Reaktion ( chemische Abscheidung ) Metallatome Schicht für Schicht auf der Oberfläche von Werkstücken aufgebracht, ähnlich wie Bausteine. Das ist kein Zaubertrick, sondern eine Kerntechnologie der Beschichtung und Oberflächenveredelung, mit der sich gewöhnlichen Materialien im Handumdrehen Supereigenschaften wie Rostbeständigkeit, Verschleißfestigkeit und Leitfähigkeit verleihen lassen!

Funktionsbeschichtung: praktisch und langlebig – das sind die harten Fakten.

(1) Zink:

Dies ist unser am häufigsten verwendeter „Stahlschutz“. Sein Prinzip beruht auf dem Schutz durch eine Opferanode. Die Zinkschicht korrodiert vor der Stahlmatrix und schützt so das Substrat. Für kostengünstigen und zuverlässigen Schutz, beispielsweise bei Schrauben, Bolzen, Außengeländern und anderen wind- und regengefährdeten Bauteilen, ist die Verzinkung die erste Wahl. JS unterstützt Kunden häufig bei dieser Art der Metalloberflächenveredelung.

(2) Nickel:

- Es ist sowohl verschleißfest als auch beständig gegen mäßige Korrosion. Beim Galvanisieren dient es häufig als Grundierung für die wertvollere Chromschicht, um die Haftfestigkeit zu gewährleisten, und kann auch direkt als Endbeschichtung verwendet werden.

- Besonders hervorzuheben ist, dass die chemische Vernickelung ( stromlose Vernickelung ) ohne Strom auskommt und eine extrem gleichmäßige Schichtdicke aufweist. Selbst komplexe Bauteile oder tiefe Bohrungen und Nuten lassen sich perfekt vernickeln. Das Verfahren eignet sich besonders für Präzisionsteile oder Bereiche, die einen gleichmäßigen Schutz erfordern.

(3) Zinn:

Es ist im Wesentlichen sicher und zuverlässig. Es ist ungiftig und unschädlich und bietet erstklassige Schweißeigenschaften. Daher findet es breite Anwendung bei Lebensmittelbehältern (z. B. der Innenwand von Konservendosen) und elektronischen Bauteilen (z. B. Leiterplattenpads) und muss sicher und einfach zu schweißen sein.

Dekorative Beschichtung: Berücksichtigung von Ästhetik und Leistung

(1) Chrom:

Das Teil sieht nach der Versilberung wirklich wunderschön aus, mit einem spiegelähnlichen Glanz, und wirkt sehr edel. Es ist außerdem sehr hart und verschleißfest.

Es gibt im Grunde zwei Arten von Verchromung, die man üblicherweise sieht:

- Eine davon ist dünnes, dekoratives Chrom, das hauptsächlich an Teilen verwendet wird, die gut aussehen sollen.

- Die andere Variante besteht aus dickem Hartchrom, das nicht nur optisch ansprechend, sondern auch sehr verschleiß- und kratzfest ist.

(2) Gold und Silber:

Es handelt sich um hochwertige Beschichtungsmaterialien. Sie bieten eine nahezu optimale Leitfähigkeit, oxidieren und verfärben sich kaum und gewährleisten eine präzise und stabile Signalübertragung. Daher sind sie die ideale Wahl für elektronische Steckverbinder mit extrem hohen Anforderungen, Präzisionsinstrumentenkontakte und sogar hochwertigen Schmuck – dank ihrer stabilen Leistung und Farbbeständigkeit.

(3) Kupfer:

Unterschätzen Sie es nicht. Beim Galvanisieren wird Kupfer üblicherweise als „Basis“ verwendet. Warum?

- Da es sehr gut auf dem Substrat haftet und ein guter Leiter ist, schafft eine Kupferbeschichtung eine gute Grundlage für nachfolgende Beschichtungen (wie Nickel oder Chrom), wodurch die Haftung und die Leistungsfähigkeit der gesamten Beschichtung besser gewährleistet werden.

- Natürlich ist auch seine warme, retro-kupferfarbene Optik sehr edel und sieht auch bei der Verwendung an Zierteilen oder Teilen von Musikinstrumenten wunderbar aus.

„Die Beherrschung der Galvanotechnik und chemischen Beschichtung ist wie die Kunst der Metallumwandlung, die Produkte in puncto Leistung und Aussehen auf magische Weise verändert. Unsere Anlagen zur Oberflächenveredelung unterstützen diese Prozesse präzise, und wir verfügen über langjährige Erfahrung in der Materialauswahl und Prozesssteuerung. Keine Panik, rufen Sie mich oder das JS-Team sofort an!“

Subtraktive und transformative Werkstoffe: Die Oberfläche von innen neu gestalten

Anders als bei der Galvanisierung oder Beschichtung wird bei dieser Technologie keine äußere Beschichtungsschicht auf die Teile aufgebracht, sondern deren Oberfläche direkt abgeschliffen oder chemisch verändert. Im Folgenden finden Sie einen Überblick über die Kernmaterialien in zwei Punkten:

Mechanische Bearbeitungsverfahren mit Schleifmitteln: Präzises „Schleifen“ der Oberfläche

- Aluminiumoxid ist ein Allzweckmittel mit hoher Härte und starker Schleifwirkung. Es eignet sich hervorragend zum Sandstrahlen und Schleifen, um Grate zu entfernen. Es erzielt sehr gute Ergebnisse und kann die Oberfläche für die Weiterverarbeitung auch aufrauen.

- Glasperlen sind in ihrer Bearbeitung schonender. Die erzeugte Oberfläche hat einen feinen und gleichmäßigen matten Effekt (oft auch Satin genannt) und verkleinert die Teile im Grunde nicht. Daher verwende ich sie häufig zum Polieren von Präzisionsteilen, ohne diese zu beschädigen.

- Bei besonders schwer zu bearbeitenden Materialien wie Hartmetall oder Keramik kommt Siliziumkarbid zum Einsatz. Es ist härter und schärfer als Aluminiumoxid und wurde speziell für die Bearbeitung dieser harten Werkstoffe entwickelt.

- Schließlich gibt es noch natürliche Schleifmittel wie Walnusssand und Maiskolben, die relativ weich sind. Sie werden hauptsächlich zur Reinigung eingesetzt, beispielsweise von Kohlenstoffablagerungen und Ölflecken an Präzisionsteilen wie Turbinenschaufeln. Sie entfernen Schmutz, ohne die Teile selbst zu zerkratzen, was sehr praktisch ist.

Chemischer Konverter: Stimulierung des „Oberflächenpotenzials“

Salpetersäure oder Zitronensäure sind wirksame Mittel zur Passivierung von Edelstahl.

Was bewirkt es?

- Dabei wird das freie Eisen an der Oberfläche, das durch chemische Reaktionen rostanfällig ist, entfernt. Dadurch wird das darunterliegende Chrom freigelegt und bildet eine stabile, dichte, chromreiche Schutzschicht. So behandelter Edelstahl ist deutlich rostbeständiger und langlebiger.

- Phosphat (was wir oft als Phosphatierungsmittel bezeichnen) kann als guter Partner für Stahlteile vor dem Lackieren oder Pulverbeschichten angesehen werden.

Warum ist es ein so wirkungsvolles Werkzeug?

- Weil sich auf der Stahloberfläche ein Phosphatfilm mit winzigen Vertiefungen bilden kann. Diese Vertiefungen und Erhebungen sorgen dafür, dass die nachfolgende Lack- oder Pulverbeschichtung fest am Untergrund haftet, wodurch die Haftung deutlich verbessert wird und der Lack nicht so leicht abblättert.

- Es gibt auch alkalische Oxidationsmittel, die hauptsächlich zum Schwärzen oder Bläuen von Stahl verwendet werden. Sie bilden einen schwarzen, dichten Eisenoxidfilm (Hauptbestandteil ist Fe₃O₄) auf der Oberfläche. Diese Schicht bietet einen gewissen, wenn auch nicht besonders starken, grundlegenden Rostschutz . Entscheidend ist jedoch die charakteristische schwarze Optik. Da Kunden diese Farbe mitunter schätzen oder Kosten sparen möchten, ist die Verwendung solcher Oxidationsmittel durchaus sinnvoll.

„Unabhängig von physikalischer Reduktion oder chemischer Umwandlung ist es ein unverzichtbares Werkzeug zur Optimierung der Oberflächeneigenschaften. JS ist in verschiedenen Oberflächenbehandlungsverfahren versiert, einschließlich Vorbehandlung für die Galvanisierung und Oberflächenveredelung. Wenn Ihr Produkt eine verbesserte Verschleißfestigkeit, Korrosionsbeständigkeit oder Reinheit aufweisen oder eine optimale Grundlage für nachfolgende Beschichtungen schaffen soll, kontaktieren Sie gerne unser Ingenieurteam für professionelle Lösungen !“

Praxisbeispielanalyse: 3 Arten von Oberflächenbehandlungslösungen für Bluetooth-Lautsprecher

Kürzlich unterstützten wir Kunden bei der Planung von Oberflächenveredelungslösungen für hochwertige, mittelpreisige und günstige Bluetooth-Lautsprecher aus Aluminiumlegierung. Der Kerngedanke besteht darin, durch die Materialauswahl die Produktpalette zu erweitern und die Kosten zu kontrollieren.

Kundenherausforderung: Definition des Aussehens und der Haptik der Bluetooth-Lautsprecherserie (Basis-/Pro-/Ultimativversion)

Der Kunde möchte Bluetooth-Lautsprecher in verschiedenen Preisklassen (hoch, mittel, niedrig) herstellen lassen. Das Gehäuse soll aus einer Aluminium-Druckgusslegierung gefertigt sein. Die Herausforderung besteht darin, durch die Oberflächenbehandlung des Gehäuses ein deutlich unterschiedliches Erscheinungsbild und eine ansprechende Haptik zu erzielen, die ein breiteres Publikum ansprechen und gleichzeitig die Kosten im Rahmen halten. Hier liegt die Kunst der Materialauswahl.

- Basisversion: Das Budget ist knapp, es muss langlebig sein und das Erscheinungsbild muss schlicht und ansprechend sein.

- Pro-Version: Sie muss sich hochwertig und metallisch anfühlen, sollte möglichst keine Fingerabdrücke hinterlassen und die Farbauswahl muss groß sein.

- Die ultimative Version: Es gibt nur ein Ziel – Luxus! Es muss sich besonders anfühlen, extrem strapazierfähig sein und die Zeit überdauern.

Lösungswahl und -bewertung: Eine intelligente Abstimmung durch „Materialauswahl“

Als JS-Ingenieur war ich für die Materialauswahl verantwortlich. Ich wähle die Materialien präzise für die verschiedenen Zahnräder aus. Besonders wichtig sind dabei die Werkzeuge und Anlagen zur Oberflächenbearbeitung. In der Pro-Version beispielsweise verwenden wir Sandstrahlen, um Details zu bearbeiten . In der Ultimate-Version kommt das PVD-Verfahren auf professionellen Oberflächenbearbeitungsanlagen (Vakuumbeschichtungsanlagen) zum Einsatz, um höchste Leistung zu erzielen. Die folgende Tabelle fasst meine Auswahl zusammen:

| Produktversion | Oberflächenbehandlungsverfahren | Auswahl des Kernmaterials | Grund für die Auswahl |

| Basisversion | Elektrostatisches Pulversprühen. | Polyesterpulver. | Das kostengünstigste, ausgereifteste Verfahren, eine dicke Beschichtung, die auch kleine Defekte an Druckgussteilen abdecken kann, ausreichend haltbar und absolut geeignet für den täglichen Gebrauch. |

| Pro-Version | Sandstrahlen + Anodisieren. | 180 # Glasperlen + Schwefelsäure + Anodenfarbstoff. | Durch Sandstrahlen entsteht ein dezenter, matter Effekt, ähnlich wie bei hochwertigen Laptops. Anodische Farbstoffe sorgen für satte Farben (wie beispielsweise Deep Space Grey und Silber), und die Schutzschicht ist abriebfest und unempfindlich gegen Fingerabdrücke – eine gelungene Kombination aus Haptik und Schutz. |

| Flagship Edition | CNC-gefräste Oberflächen und PVD-Beschichtung. | Diamantschneidwerkzeug + Titannitrid- oder DLC-Zielmaterial. | CNC-gefräste Kanten erzeugen einen Spiegeleffekt und verleihen dem Objekt so ein luxuriöses Flair. Die PVD-Beschichtung bildet eine keramikartige Hartbeschichtung mit einer warmen Haptik und einer extrem hohen Verschleißfestigkeit (die die Anodisierung weit übertrifft) und unterstreicht damit den Premium-Anspruch der Marke. |

Endergebnis: Erstellung einer korrekten Produktmatrix

Dieser Ansatz war erfolgreich, da er verschiedene Verbrauchergruppen richtig positionierte:

- Die Kostenkontrolle war ein Erfolg: Beim Einstiegsmodell wird Polyesterpulver verwendet, während die Kosten für die Oberflächenveredelung auf das Zielniveau gesenkt wurden ( 10 % unter dem Budget ), was den Verbrauchern Geld spart.

- Deutliche Wertsteigerung: Die Pro-Version bietet Farbvarianten wie Deep Space Gray und Silber durch die Zugabe von Anodenfarbstoffen, was die Attraktivität des Produkts verdoppelt und den Umsatz um 20 % über die Erwartungen steigert.

- Marken-Technologie-Benchmark: Die Flaggschiffversion der PVD-Beschichtung hat in den Tech-Medien für hitzige Kontroversen gesorgt, da sie zum Synonym für Marken-Flaggschiff geworden ist und von den Verbrauchern als Markt-Benchmark verwendet wird.

Zentrale Erkenntnis: Oberflächenmaterialien sind vergleichbar mit der „Farbpalette“ eines Ingenieurs – Polyesterpulver bildet die Grundfarbe, die Anodisierung die Farbverlaufsschicht und die PVD-Beschichtung das Goldpulver. Nur durch präzise Abstimmung lässt sich die Optik des Produkts zu einem fairen Preis anpassen, und die richtige Wahl des Oberflächenveredelungsverfahrens ist entscheidend für das Erreichen der Geschäftsziele.

„Von der wirtschaftlichen Pulverbeschichtung bis hin zur hochmodernen PVD-Beschichtung – die Wahl der Oberflächenbehandlungswerkzeuge und -anlagen bestimmt direkt die Höhe des Produkts. JS ist darauf spezialisiert, die optimale Prozesskette für Produkte mit unterschiedlichen Positionierungen zu finden. Wenn Sie ein Produkt mit mehrschichtiger Positionierung planen, kontaktieren Sie umgehend unser Ingenieurteam. Wir entwickeln für Sie eine maßgeschneiderte Komplettlösung – von den Materialien bis zur Ausrüstung!“

FAQ – Antworten auf Ihre Fragen zur Materialauswahl

Wie definiert man „gebürstete Metalloberfläche“? Welche Materialien werden dafür verwendet?

Jeder möchte wissen, was eine „gebürstete Metalloberfläche“ ist. Sie sieht aus, als ob die Metalloberfläche mit feinen, gleichmäßigen Seidenstrukturen überzogen wäre, als ob man mit einer Bürste in eine Richtung gebürstet hätte. Der Trick bei dieser Oberflächenbehandlung besteht nicht darin, etwas auf das Metall aufzutragen, sondern das Material zu bearbeiten und mit einem Werkzeug eine dünne Schicht abzutragen.

Um diesen Effekt zu erzielen, ist das Schleifwerkzeug selbst das Kernmaterial. Ich verwende meist ein Schleifband, das mit harten Aluminiumoxid-Schleifpartikeln umwickelt ist. Während des Betriebs lässt man das Schleifband mit hoher Geschwindigkeit rotieren und bewegt gleichzeitig das Werkstück gleichmäßig in eine Richtung gegen das Schleifband. Die harten Partikel auf dem Schleifband wirken wie unzählige kleine Schnitzmesser und erzeugen dichte, gleichmäßige feine Kratzer auf der Metalloberfläche. Diese kleinen, parallelen Kratzer erzeugen zusammen den einzigartigen, weichen Hochglanz und die gebürstete Textur.

Vereinfacht gesagt: Bürsteneffekt = spezielle Werkzeuge (Schleifbänder) + einseitige Schabwirkung.

Edelstahl ist doch bereits "rostfrei", warum muss er dann noch mit Chemikalien passiviert werden?

Ich werde oft gefragt: „Edelstahl rostet doch nicht, warum muss man ihn dann beizen?“ Hier liegt ein grundlegendes Missverständnis vor. Die Rostbeständigkeit von Edelstahl beruht ausschließlich auf der dünnen, chromreichen Oxidschicht an seiner Oberfläche.

Bei der Weiterverarbeitung (z. B. Schneiden und Schweißen) wird diese Schicht jedoch leicht beschädigt und kann durch Verunreinigungen wie Eisenspäne verunreinigt werden. In diesem Fall ist Salpetersäure oder Zitronensäure zur Passivierung hilfreich.

- Tiefenreinigung: Löst Eisenverunreinigungen auf der Oberfläche effektiv auf.

- Förderung der Regeneration: Beschleunigung und Lenkung der Edelstahloberfläche zur gleichmäßigen Regeneration eines dickeren, stabileren und schützenderen chromreichen Oxidfilms.

Passivierung ist daher kein überflüssiger Schritt, sondern ein chemisches Verfahren zur Wiederherstellung und Stärkung der natürlichen Rostbeständigkeit von Edelstahl. Insbesondere in rauen Umgebungen wie Salznebel und hoher Luftfeuchtigkeit rostet unpassivierter Edelstahl. Die Passivierungsbehandlung gewährleistet seine langfristige und stabile Funktion. Sie ist ein entscheidender Schritt in der Oberflächentechnik.

Sowohl Spritzlackierung als auch Pulverbeschichtung verwenden „Harz“, worin besteht der Unterschied zwischen ihnen?

Beide verwenden Harz als Material, aber die Form und die Methode sind völlig unterschiedlich.

- Beim Spritzlackieren wird flüssiges Harz verwendet, das wie Farbe in einem Lösungsmittel gelöst wird. Nach dem Auftragen verdunstet das Lösungsmittel und das Harz härtet zu einem Film aus.

- Beim Pulverspritzen werden pulverförmige Harzpartikel elektrostatisch auf der Oberfläche des Werkstücks adsorbiert und anschließend bei hoher Temperatur eingebrannt, um zu einer flachen und festen Beschichtung zu schmelzen.

Im Vergleich dazu ist die durch Pulverspritzen erzeugte Beschichtung dicker, verschleißfester und umweltfreundlicher, da bei diesem Verfahren keine flüchtigen Gase freigesetzt werden. Allerdings lässt sich damit nicht der ultradünne und feine Effekt einer Spritzlackierung erzielen.

Zusammenfassung

Der Schlüssel zu einer gelungenen Oberflächenveredelung liegt in einem tiefen Verständnis der verwendeten Materialien . Ob Lack, der das Erscheinungsbild bestimmt, Metall, das für wichtige Eigenschaften sorgt, oder Schleifmittel, das die Oberfläche behandelt – die Wahl jedes einzelnen Materials beeinflusst das Endergebnis unmittelbar. Es geht darum, Kosten, Leistung und Optik optimal in Einklang zu bringen.

Haben Sie Schwierigkeiten?

► Soll ich Pulverbeschichtung oder Galvanisierung wählen? Welches Verfahren eignet sich besser für meine Produktpositionierung?

► Wie kann man mit einem angemessenen Budget das Erscheinungsbild und die Haptik des Produkts hervorheben?

► Es gibt viele Unternehmen für Oberflächenbearbeitungsanlagen , aber wer versteht wirklich die Abstimmung von Materialien und Prozessen?

Lassen Sie sich bei der Materialauswahl nicht aufhalten! Wir bei JS verstehen nicht nur die Theorie, sondern verfügen auch über umfangreiche praktische Erfahrung. Kontaktieren Sie uns jetzt für eine Komplettlösung von der Materialprüfung bis zur Serienproduktion. Unsere Expertise in der Oberflächenveredelung und unsere moderne Ausrüstung garantieren optimale Ergebnisse für Ihre Produkte.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com