Im Bereich vonSchnelles PrototypingDie Auswahl der Materialien bestimmt direkt die Leistungsgrenze des Produkts und die Machbarkeit der Formtechnologie.Injode-Molding als Kerntechnologie, die die Bedeutung von Formmaterialien nicht nur durch Schimmelpilze eine bestimmte Form verleiht, sondern auch die Bedürfnisse verschiedener Branchen durch die Anpassungsfähigkeit von Materialien erfüllt.

Kunststoffformung basiert auf der Plastizität von thermoplastischen Materialien wie Nylon und ABS und wird häufig zur Prototypentwicklung von Automobilkomponenten und Unterhaltungselektronik verwendet.Andererseits dominiert Silikonform die schnelle Überprüfung von medizinischen Geräten und Dichtungen durch die Flexibilität und Verwärterung von flüssigem Silikonkautschuk.

JS-Injektionsformtechnologie und bietet maßgeschneiderte materielle Lösungen für unterschiedliche Industrieanforderungen aus hochpräparatPlastikschimmel -DesignZum Silikon -Präzisionsformen, bis hin zur materiellen Leistungsoptimierung und -prozessnovation, um Kunden zu helfen, ihre F & E -Entwicklungszyklen und -kosten zu verkürzen.

Unabhängig davon, ob es sich um eine funktionelle Überprüfung komplexer struktureller Komponenten oder Zuverlässigkeitstests der kleinen Produktion handelt, nimmt JS die Materialwissenschaft immer als Kern und fördert die Entwicklung eines schnellen Prototypings in Richtung hoher Effizienz und Spezialisierung.

Was ist Injektionsform?

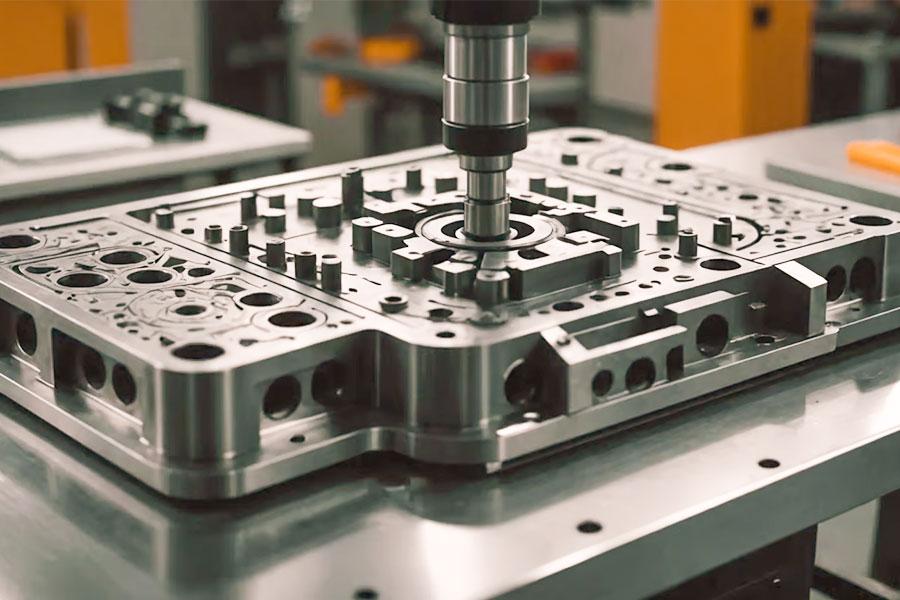

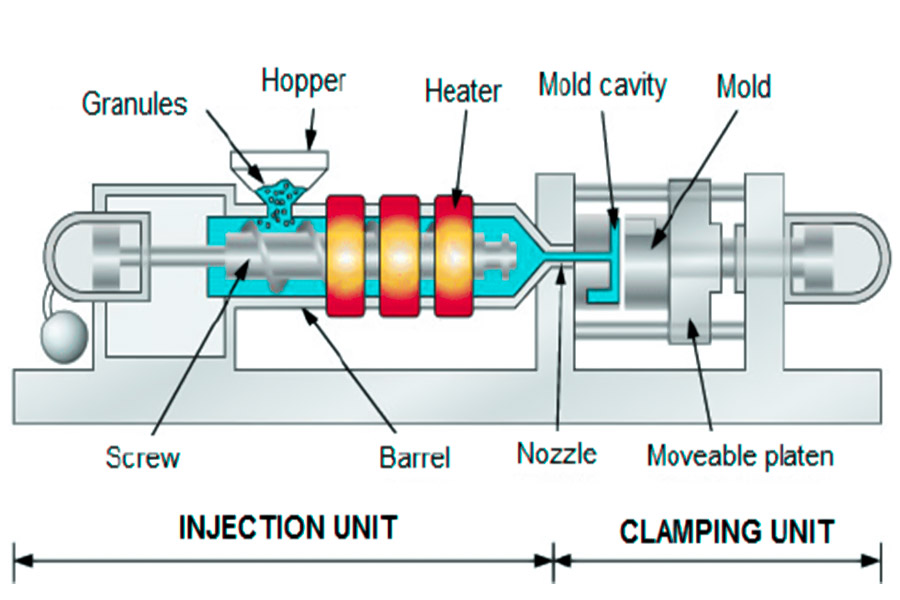

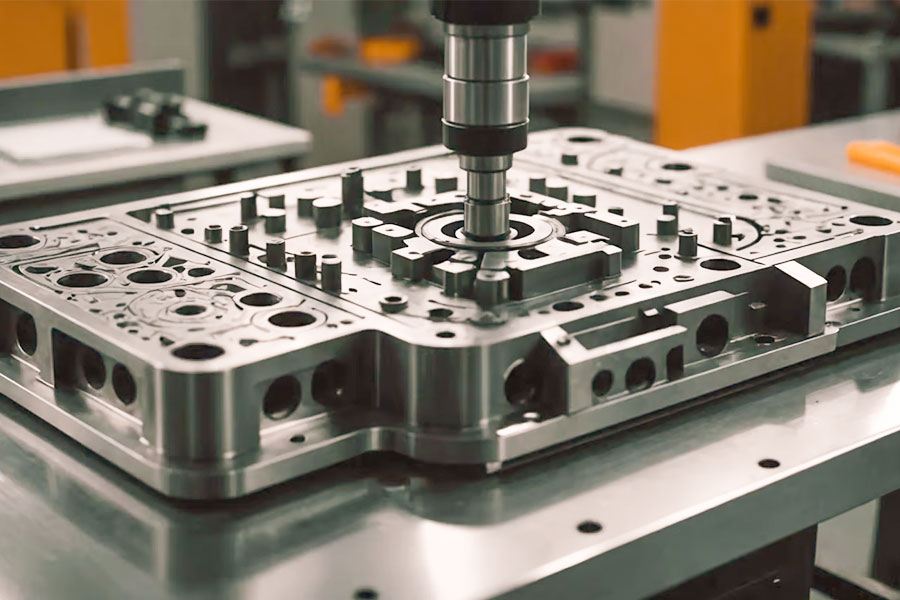

Injektionsformteile sind ein Herstellungsprozess, bei dem geschmolzene Materialien (wie Kunststoffe oder Flüssigsilikon) mit hohem Druck in fein gestaltete Schimmelpilzhöhlen injiziert und gekühlt und verfestigt werden.Sein Kern liegt in der Verwendung der genauen Struktur des Formendesigns, um Rohstoffe in komplexe Formen zu verwandeln, um eine hohe Effizienz und Konsistenz zu erzielen.Da die Mainstream-Technologie von Kunststoffformung nicht nur ein wichtiger Träger des Formgestaltungs ist, sondern auch die Notwendigkeit der Präzisionsstruktur, der dünnwandigen Teile oder der Massenproduktion löst, die durch standardisierten Prozess in der traditionellen Herstellung schwer zu erreichen ist.

Zu den wichtigsten Schritten des Injektionsformens gehören Material Schmelzen, Hochdruck -Injektionsleisten,Schimmelkühlungund Heilung und Behandlung nach der Entfernung.Sein technischer Vorteil besteht darin, sich an ein hohes Präzisionsdesign und die komplexe Geometriestruktur anzupassen und eine funktionelle Integration durch Multi-Cavity-Form oder Plug-in-Injektionsform zu erreichen.Im Vergleich zu Stempel- oder Blow-Formprozessen kann es die Anforderungen der Materialdiversifizierung und Automatisierung erfüllen und weist erhebliche Vorteile für die Kostenkontrolle und die Produktzuverlässigkeit auf.

Was sind die Kerntypen von Injektionsformungen?

1.Thermoplastische Injektionsformung

Thermoplastische Polymere werden auf einen geschmolzenen Zustand erhitzt, in Präzision injiziertFormhohlräumeDurch die Formung von Injektionen und abgekühlt, um Endprodukte zu bilden.Seine Kernstärken sind die materielle Rezyklierbarkeit (Recycling und Schmelzen) und die Fähigkeit, komplexe geometrische Strukturen effizient herzustellen.

Das JS -Unternehmen verfügt über seine Fähigkeit zur Steuerung von ± 0,005 mm Toleranz und ist in der Lage, komplexe Automobilstrukturen effizient zu erzeugen.Seine Materialkompatibilität (z. B. ABS, PA, PE) und schnelle Formtechnologie sind vollständig an die wiederholten Schmelzeigenschaften von thermoplastischen Materialien angepasst, wodurch die Produktionskosten erheblich gesenkt werden.

2.Thermosettierungsinjektionsform

Thermosettierende Kunststoffe werden irreversiblen chemischen Reaktionen unterzogen und sich unter hoher Temperatur und Druck verfestigen.Im Gegensatz zu thermoplastischen Kunststoffen kann Thermoplastik nicht wieder geschmolzen werden.Der Prozess wird häufig in elektronischen Verpackungen und hohen temperaturbeständigen Komponenten verwendet. Es basiert auf dem Schimmelpilzdesign, um eine hohe Strukturfestigkeit und chemische Korrosionsbeständigkeit durch Kunststoffformung zu erreichen.

JS verfügt über mehr als 50 Erfahrungserfahrung für Materialverarbeitung und unterstützt die Bildung von Phenolharz, Epoxidharz und anderen Materialien.Die automatische Geräte- und Prozessoptimierung kann die dimensionale Stabilität des verfestigten Materials garantieren.

3.Flüssiges Silikonkautschuk

Flüssiges Silikonkautschuk wird durch Form von Injektionen in Formen injiziert und dann durch Vulkanisierung mit niedriger Temperatur geformt.Es hat Merkmale der Biokompatibilität und Anti-Aging und wird in Kathetern, Robben und anderen medizinischen Geräten häufig verwendet.Die dauerhaften Verformungseigenschaften mit geringer Kompression sind für Langzeitnutzungsszenarien von wesentlicher Bedeutung.

JS ist ein Kernlieferant von gewordenLSR -FormenFür medizinische Katheter und Siegel für multinationale medizinische Unternehmen mit Genauigkeit ± 0,005 mm und einem sauberen Prozess, der mit FDA -Standards entspricht.

4.Überlieben

Die multifunktionale Integration wird durch Schichten von zwei oder mehr Materialien (z. B. Hartplastikmatrix+weiche Klebstoffbeschichtung) in dieselbe Form durch Kunststoffformung erreicht.Beispielsweise ist die nicht rutschende Schicht des Griffgriffs in Kombination mit der Hauptstruktur komfortabel und langlebig und für Unterhaltungselektronik- und Werkzeugprodukte geeignet.

Die automatisierte Produktionslinie von JS ist mit einer Vielzahl von Materialien kompatibel und kann die integrierte Formteile von Produkten wie elektronische Schilde effizient vervollständigen.Die Just-in-Time-Lieferrate von 98% und 15% der Kosteneinsparungsvorteile unterstreichen den praktischen Wert des Prozesses bei der Herstellung von Unterhaltungselektronik.

5.Injektionsformmulti -Komponenten -Formteile

Kombination von Forminjektionsprozessen mit zwei oder mehr Materialien, wie z.Unterhaltungselektronikund intelligente, tragbare Geräte.

Was ist der Unterschied zwischen Plastikinjektionsform und Silikoninjektionsform?

Es gibt signifikante Unterschiede zwischen den beiden Prozessen in Bezug auf Materialeigenschaften, Prozessbedingungen und Anwendungsszenarien:

| Abmessungen vergleichen | Kunststoffformung | Silikonformung |

| Materialtyp | Thermoplastik (z. B. ABS, PE) oder thermosettierende Kunststoffe (z. B. Phenolharz). | Flüssiges Silikonkautschuk (LSR) wird durch Silikonkautschuk -Silikonformprozess verfestigt. |

| Prozesstemperatur | Moltenplastik bei hohen Temperaturen (150 ° C-300 ° C). | Vulkanisierung bei niedrigen Temperaturen (60 ° C bis 150 ° C). |

| Schimmelpilzanforderungen | Der Durchflusskanal erfordert ein Kühlsystemsystem mit hohem Temperaturwiderstand, Druckwiderstand und Präzision. | Oberflächen-Anti-Adhäsionsbehandlung (wie PTFE-Beschichtung), breiter Durchflusskanal, um die LSR-Blockierung zu verhindern. |

| Anwendungsfelder | Automobilteile, elektronische Hülle, Waren und andere starre Produkte. | Flexible Nachfrage -Szenarien wie medizinische Katheter, Robben, tragbare Geräte usw. (abhängig von der Genauigkeit der Siliziumformung). |

| Nachbearbeitung | Entfernung ohne Behandlung. | Die optionale sekundäre Vulkanisierung mit niedriger Temperatur ist eine Option zur Verbesserung der Leistung. |

| Kosten und Effizienz | Niedrige Kosten, geeignet für die Massenproduktion. | Der Preis für die Materialeinheit ist hoch, aber die Anpassung an die Anpassung an eine kleine Batch (z. B. ± 0,005 mm Toleranz) wird unterstützt. |

Plastikspritzformungwird hauptsächlich zum Schmelzen von Kunststoffen von Hochtemperaturen zur Bildung starre Produkte verwendet und ist die Mainstream -Wahl der industriellen Herstellung.Silikoninjektionsformung durch Silikonformtechnologie Silikonformtechnologie, medizinische Behandlung, Mutter-Kind-Kinderbetreuung und andere Bereiche mit strengen Anforderungen an Flexibilität und Sicherheit spielen unersetzliche Rolle.

Wie entwerfe ich komplexe strukturelle Formen?

1.Kompatibilität von Material und Schimmelstahl

- Auswahl von Schimmelstahl:Für Hochstressbereiche wie tiefe Hohlräume und dünnwandige Strukturen sollte ein hoher Härterform-Stahl (z. B. P20, H13) ausgewählt werden, um die Verschleißfestigkeit und eine Verformungsfestigkeit während des Injektionsformels sicherzustellen.

- Gestaltungsoberflächendesign:Optimieren Sie die Teilungslinie durch die Smeltablow -Simulation, um eine ungleichmäßige Form von Formteilen oder Fliegenseite aufgrund unregelmäßiger Strukturen wie Inversionen und Seitenlöchern zu vermeiden.

2.Optimierung des Gießensystems

- Wärmeflusskanal -Technologie:Wärmeflusskanalsystem anwenden, kaltem Kopfverschwendung reduzieren, die Gleichmäßigkeit der Gleichmäßigkeit verbessernInjektionsfüllungbesonders geeignet für Multi-Cavity-Schimmelpilze oder komplexes Kanaldesign.

- Gate Location Auswahl:Laut CAE-Analyse befindet sich das Tor in einem dickwandigen Bereich, um die Gasretention oder Schrumpfungsspuren aufgrund des ungleichmäßigen Schmelzstroms während der Forminjektion zu vermeiden.

3.Innovative Ablagerungen Mechanismen

- Slider und abgeschrägte Dachverknüpfung:Für tiefe Hohlräume oder innere Unregelmäßigkeiten sind geschichtete Schieberegler und abgeschrägte Dachkombinationen so konzipiert, dass das fertige Produkt nach der Injektion nicht beschädigt wirdFormen.

- Im Schimmelpilzausgleich:Die CAE -Simulation überprüft die Ausschläge und die Druckverteilung, um zu verhindern, dass Kunststoffteile aufgrund von Spannungskonzentration (große komplexe Teile wie Autolampenschirme) das Knacken verhindern.

4.Dynamische Einstellung der Prozessparameter

- Füllgeschwindigkeit und Druckregelung:Während der Forminjektion werden Strategien für mehrstufige Druckretention verwendet, um den Schmelzfluss zu optimieren (z. B. niedrige Geschwindigkeit und Hochdruckfüllung in dünnen Wandflächen der elektronischen Schale).

- Schimmelpilztemperaturzonierungsregelung:Durch die Gestaltung eines konformen Kühlwasserkreislaufs kann die lokale Temperatur des Würfels eingestellt werden, um den Materialflussbedarf verschiedener Formenspritzflächen zu erfüllen.

5.Simulationsanalyse und schnelle Validierung

- Moldflow -Simulation:Vorhersage von Defekten wie Schweißlinien und Schrumpfung, Optimierung der Gate -Position und Abgasanlage, ReduzierungInjektionsversuchund Fehlerkosten.

- 3D -Druck von konformen Formen:Prototypen der konformen Kühlwasserkanalformen werden schnell erzeugt, die Machbarkeit von Injektionsprozessen wird verifiziert und Entwicklungszyklen werden verkürzt.

Welche Ausrüstung ist für die Micro -Teil -Injektionsform erforderlich?

Laut der Präzisionsherstellungstechnologie des JS -Unternehmens und der mikrokomponenten Injektionsformanforderungen sind die erforderlichen wichtigsten Geräte und Technologien wie folgt:

1.iNunkenformmaschine

- Hochgenauige elektrische Injektionsformmaschine (Verriegelungskraft ≤ 10 Tonnen).

- Multi -Komponenten -Injektionsformgerät (Unterstützung fürInsertionsformungoder Co-Injektionsformung).

- Injektionskontrollmodul (Messgenauigkeit ± 0,01 g).

- JS -Technologie: ± 0,005 mm Bearbeitungsgenauigkeit, geeignet für die Produktion komplexer Mikroteile.

2.Präzisionsformentwicklungssystem

- EDM Micro Entlastungsgeräte (Elektrodenauflösung 0,002 mm).

- Spiegelpolierprozess (RA ≤ 0,05 μm).

- Temperatursteuersystem des Wärmedurchflusskanals (± 1 ℃ Temperaturstabilität).

- JS-Technologie: 95% der Projekte entsprechen ultrahohe Präzisionsstandards mit einer umfassenden Erfahrung in der Form-Designoptimierung.

3.Advanced Testing Equipment Unit

- 3D Blue Light Scanner (Messgenauigkeit ± 0,002 mm).

- Online-optisches Erkennungssystem (OCR/OCV-Erkennungsrate ≥ 99,9%).

- Mikroskopischer metallographischer Analysator (Erkennung von Oberflächenrauheit bis zum Nanometerspiegel).

- JS -Technologie: ein Team mit 20 Jahren vonIngenieurerfahrungBereitstellung der vollständigen Prozessqualitätskontrolle.

4.Automatisierte Produktionssysteme

- Mechanische Armhebevorrichtung (Positionierungsgenauigkeit ± 0,005 mm).

- Formmarkierungssystem (Kennzeichnungstoleranz ± 0,01 mm).

- Smart Warehouse Management System (20% Anstieg der Inventarumsatzeffizienz).

- JS -Technologie: 98% der Bestellungen werden pünktlich geliefert und bieten maßgeschneiderte Automatisierungslösungen.

5.Spezielle Materialverarbeitungsgeräte

- Microfoam -Injektionsformvorrichtung (Zelldurchmesser ≤ 50 μm).

- Nanokomposit -Agitationssystem (Dispersionsgleichmäßigkeit ≥ 95%).

- MEDIZINISCHE GRADE CLEAN Injection Forming Chamber (ISO 7 Umweltkontrolle).

- JS -Technologie: Mehr als 50 Jahre Erfahrung in der Materialverarbeitung, medizinischer/elektronischer Feld.

JS Company kombiniert MicroInjektionsformmaschinen, Drahtschneidgeräte und Smolder-Simulationssystem zum Bildungsschleifen mit vollem Ketten von Formgestaltung bis hin zu präzisen Kunststoffformteilen.Typischer Herstellungsfall von Mikroteilen: Die Präzisionsgetriebeinjektionsausbeute von 0,5 mm Durchmesser betrug 99,2% und die Dimensionstoleranz wurde auf ± 0,003 mm gesteuert, was die Fortschrittsfähigkeit des Gerätesystems zeigt.

Wie kann man die Kombination aus mehreren Materialinjektionsformungen erreichen?

1.Materialauswahl und Kompatibilitätsbehandlung

- Materialleistung Match:Wählen Sie Materialien mit ähnlichen thermischen Expansionskoeffizienten und Schrumpfungen (z. B. harte ABS und flexible TPU), um eine durch Temperaturänderung verursachte Grenzflächenrisse zu vermeiden.

- Oberflächenvorbehandlung:Die Adhäsion zwischen MaterialBeschichtungen aktiviertMaterialoberflächen, wenn Metall und Kunststoff verbunden sind.

2.Schimmelpilzdesign und -herstellung

- Zweifarbige/Multi-Cavity-Formen:Unter Verwendung von Rotationsformen, Schleifenform oder Schimmelformenstruktur, um Präzisionsinjektionsformelemente in verschiedenen Regionen zu erreichen.Zwei-Farben-Formen schalten zum Beispiel das Gate ein und aus, indem Sie es um 180 Grad drehen und zwei Schmelzarten injizieren.

- Optimierung des Gate- und Flusswegs:Entwurf eines unabhängigen Gate -Systems zur Verhinderung von Materialmischung und Kontamination gleichzeitig gleichzeitig die Gewährleistung des Schmelzflussbilanzs (z.

3.Injektionsformprozessparameterregelung

- Multi -Komponenten -Injektionsformmaschine:Unabhängige Injektionseinheiten Geräte, Kontrolltemperatur, Druck und Einspritzgeschwindigkeit.Zum Beispiel wird ein hartes Material zuerst als Skelett injiziert und dann mit weichem Kleber gefüllt, um einen Puffer zu bilden.

- Zeittemperaturkoordination:Genauige Kontrolle der Injektions- und Retentionszeiten verschiedener Materialien, um eine angemessene Schnittstellenfusion zu gewährleisten.

4.Schnittstellenintegrationstechnologie

Mechanisches Verriegelungsdesign:Design einer konkaven oder umgekehrten Struktur in einem Würfel zur Verbesserung der Bindungsstärke durch physikalische Verriegelung.

Chemische Klebstoffe, die sich vorstellen:Spezielle Klebstoffe werden auf die Oberfläche besprüht und durch Injektionsformung mit hoher Temperaturaktivierung geheilt, um eine Bindung des molekularen Niveaus zu erreichen (geeignet für unterschiedliche Materialien).

5.Qualitätsinspektion und Wiederaufbereitung

- Online -Überwachungssystem:Verwenden Sie die visuelle Inspektion oder Ultraschall -Scan, um die Integrität der Schnittstelle zu überprüfen und Produktebenen oder Defekte zu beseitigen.

- Annealing und Oberflächenbehandlung:Entfernen der inneren Spannung durch Wärmebehandlung und Optimierung des Aussehens und Haltbarkeit (z. B. Oberflächenbeschichtung von wasserdichten Dichtungen) unter Verwendung von Prozessen wie z.Sprühen und Beanspruchung.

Was sind die häufigen Schwierigkeiten beim Injektionsformen?

Beim Injektionsformprozess werden häufig die folgenden technischen Probleme aufgrund des Einflusses von Materialeigenschaften, Prozessparametern und Gerätegenauigkeit auftreten:

1.Material Schrumpfsteuerung

- Schwieriger Punkt: Unterschiedliche Kunststoffe haben eine unterschiedliche Schrumpfungsrate im Kühlprozess. Es ist leicht zu einer Größenabweichung zu führen.

- JS -Lösung: Optimieren Sie das Formgestaltung mit ± 0,005 mmPräzisionsbearbeitungTechnologie in Kombination mit der materiellen Wissenschaftserfahrung, um die Stabilität fertiger Produktabmessungen zu gewährleisten.

2.Verziehen und verdrehen

- Schwierigkeit: Unebenes Kühlung oder Restspannung führt dazu, dass Teile sich verformen.

- JS -Lösung: Übernehmen Sie das fortschrittliche Kühlsystem und die Prozesssimulationstechnologie, um die Feldverteilung der Temperatur auszugleichen und die interne Belastung zu verringern.

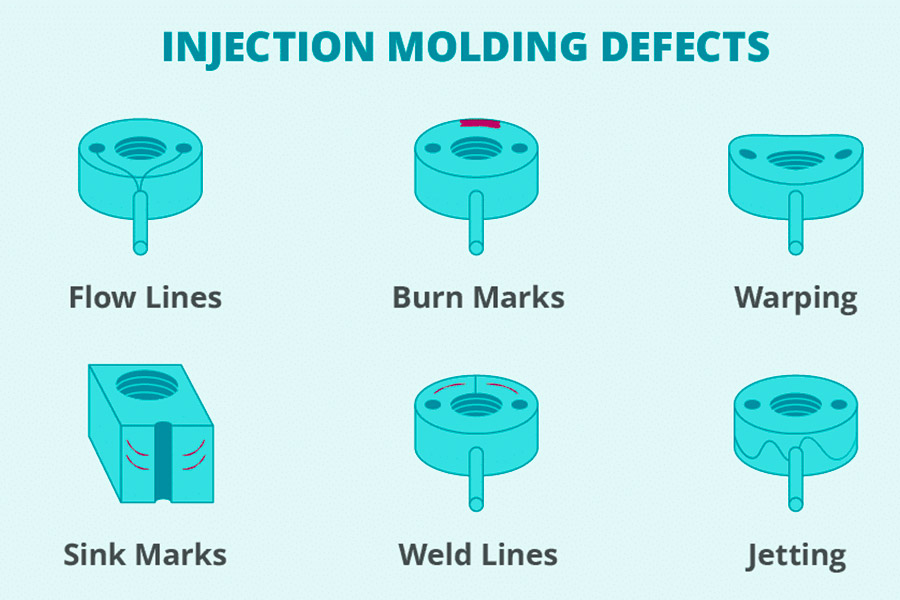

3.Qualitätsfehler

- Schwierigkeiten: Schweißmarken, Schrumpfungen oder Poren beeinflussen das Aussehen und die Funktion.

- JS-Lösung: Die Oberflächenglattheit wird durch hochpräzises Formpolieren (RA <0,1 & mgr; m) und die Optimierung der Prozessparameter (Druck/ Geschwindigkeit/ Temperatur) verbessert.

4.Multi -Hohlraum -Schimmelpilzbalance

- Schwierigkeiten: Unebenes Füllen von Produkten mit Multi-Cavity-Produkten führt zu einer schlechten Batch-Konsistenz.

- JS -Lösung: CAE -Simulation zur Analyse von Kanalbilanz und Anpassung des Wärmeflusssystems, um sicherzustellenSynchronfüllungvon jeder Hohlheit.

5.Risiko einer materiellen Verschlechterung

- Schwierigkeiten: Kunststoff zersetzt, verändert die Farbe oder schwächt bei hoher Temperatur und Druck leicht.

- JS-Lösung: Echtzeitüberwachung der Schraubengeschwindigkeit und des Rückdrucks mit antioxidativen Additiven, um eine stabile Materialleistung zu gewährleisten.

Die technologischen Vorteile des JS -Unternehmens

| Technische Schwierigkeiten | Branchenstandardlösungen | JS Innovative Lösungen |

| Materialkompatibilität | Kompatibel nur mit gewöhnlichen Kunststoffen. | Unterstützt mehr als 50 Fachtechnik Kunststoffe (wie PEI, PPS usw.) und bietet Materialmodifikationsdienste an. |

| Bildung von Mikrostrukturen | Die minimale Merkmalsgröße beträgt 0,5 mm. | Spiegelätzungsform -Technologie zur Erzielung einer Stapelproduktion von 0,2 mm feiner Textur. |

| Komplexe eingebettete Montage | Manueller Positionierungsfehler ≥ 0,1 mm. | Das automatisierte eingebettete Positionierungssystem mit Genauigkeit ± 0,02 mm wurden verwendet. |

| Umweltkonformität | Einzelmaterial Recycling. | Die innovative Mehrschicht -Verbindungsstruktur -Trennungstechnologie ermöglicht eine effiziente Regeneration von PET/PC und anderen Hybridmaterialien. |

| Schnelle Lieferung | Der Standardzyklus beträgt 2-4 Wochen. | Die digitale Twin -Technologie verkürzt die Testlaufzeit auf 7 Tage und reagiert innerhalb von 48 Stunden auf Notaufträge. |

Typische Fallreferenz

- Kfz -Sensorgehäuse: Hergestellt aus PA66+GF30 -Material und integriert inMetalleinsätzeBeim Schimmelpilz -Injektionsforming erreicht es eine IP67 -Schutzniveau -Rate von 99,8%.

- Medizinische Spritzenkomponenten: Löst das Problem des PP-Materialiens, das an der Form haftet, unter Verwendung staubfreier Workshops und Plasmabehandlungstechnologie in Übereinstimmung mit den FDA-Biokompatibilitätsstandards.

Wie können JS die Produktionskosten für Injektionsformprodukte um 20%senken?

- Prozessoptimierung:98% der Bestellungen werden rechtzeitig oder im Voraus übertragen, automatisierte Produktionsleitungen verkürzen die Lieferzyklen um 15% und die Präzisionsverarbeitung verringert die Abfallverluste.

- Präzisionsherstellung:± 0,005 mm Genauigkeit reduziert die Nacharbeitsrate und die CAE -Simulation senkt die Schimmelpilzkosten.

- Schnelle Antwort:24-Stunden-Anführungszeichen+schnelle Produktion, flexible Planung, geringe Bestellung, Vermeidung von Redundanzkosten in der Massenproduktion.

- Smart Match:50+Materialauswahl, Kostenreduzierung, kundenspezifische Handwerkskunst, ausgewogene Qualität und Preis.

- Expertenunterstützung:Unser Team verfügt über 20 Jahre Erfahrung in der Optimierung des Designs, der Reduzierung von Materialien, der Überwachung des Prozesses und der Beseitigung von Abfällen.

- Grüne Produktion: Energieverbrauch von energiesparenden Geräten um 15%verringert,Materialrecyclingund Kostenreduzierung, Effizienz wiederverwenden.

Tatsächliche Ergebnisse:

- Reduzieren Sie die Kundenkosten um 20%:Durch diese Initiativen hilft JS Kunden, durchschnittlich 20% ihrer Fertigungskosten zu sparen und gleichzeitig die Projekteffizienz um 25% zu erhöhen.

- Langfristiger kooperativer Vorteil:Der Kostenvorteil führt zu Kundenklebrigkeit, einer Steigerung der Rendite von 25%.

Zusammenfassung

Injektionsmolding ist die Kerntechnologie der modernen Industrie. Durch Schmelzen undVerfolgung von FormKunststoffmaterial, die Herstellung eines einfachen starren Mitglieds zu komplexem elastischen Mitglied ist diversifiziert.Unabhängig davon, ob es sich um die effiziente Massenproduktion von Thermoplastik oder das genaue flexible Formen von flüssigem Silikon handelt, deckt seine Prozessanpassungsfähigkeit viele Felder wie Automobile, medizinische Behandlung und Elektronik ab.

Mit seiner ± 0,005 mm Präzisionsform-Formgestaltung multimaterial kompatible Verarbeitung und automatisierte Integrationsfunktionen für die ProduktionslinieJS CompanyVerschiebt sich weiterhin die Grenzen der Präzisions- und Effizienz-Injektionsformfelder, wodurch globale Kunden One-Stop-Lösungen von der Prototypentwicklung bis zur Massenproduktion bieten, wodurch die Transformation der Industrie und eine Verbesserung für hochwertige zusätzliche und nachhaltige Entwicklung ermöglicht werden.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Der Einfluss der Schimmelpilztemperatur auf die Qualität von Injektionsformteilen?

Die Schimmelpilztemperatur ist zu hoch, was zu einer Verformung von Injektionsformungen und der Oberflächenrauheit oder der Innenspannungskonzentration führt.Eine genaue Anpassung der Materialeigenschaften (z. B. 50-80 ° C für ABS) sind erforderlich, um die Genauigkeit der Größen und die Erscheinungsqualität sicherzustellen.

2.Was sindDiehäufig verwendete Arten von Injektionsformmaschinen?

Häufig verwendete Injektionsformmaschinen sind Kolbentypen, Schraubentyp und Schraubentyp.Unter ihnen ist der Schraublast für seine Effizienz und Energieeinsparung zum Mainstream geworden und wurde in der Massenproduktion von Plastikprodukten weit verbreitet.

3.Welche Probleme können hoher Einspritzdruck verursachen?

Übermäßiger Einspritzdruck kann zu Sturzfluten (Überlauf) führen, die Schimmelpilzverschleiß und sogar zu einer Verformung oder einem Riss des Produkts sowie zu einem erhöhten Last- und Energieverbrauch der Geräte führen.

4.Wie zu wählen, geeignet zu wählenInjektionsformungMaterialien?

Betrachten Sie die beabsichtigte Verwendung des Produkts (PC -Stärke, TPU -Elastizität), die Verarbeitungstemperatur und die Kosten wie die Hochtemperaturwiderstand von PP, die Flexibilität von TPU, die Ausgleichsleistung und die Kosten von ABS.

Ressourcen

Design von Kunststoffkomponenten