Injection Moulding ist eine revolutionäre Kunststoffformtechnologie in der modernen Fertigungsindustrie.Das Kernprinzip ist zuMoltenplastik einmachenin die Präzisionsformhöhle, abkühlen lassen und verfestigen und Plastikprodukte mit bestimmten Formen erhalten.Das Verfahren kombiniert die Weisheitsmaterialien, die Flüssigkeitsmechanik und die Präzisionsmaschinerie, um einen plastischen Formsprung vom traditionellen Handform zu einer hochautomatisierten Massenproduktion zu erzielen.

Im Gegensatz zu herkömmlichen Verarbeitungsmethoden hat Injektionsformteile den einzigartigen Vorteil, dass komplexe Strukturformteile in einem Fall vervollständigen können.Die Technologie ist zu einem Säulenprozess der Plastikproduktion geworden, wobei etwa Athird von den weltweit durch Injektionsformung hergestellten weltweiten Produkten produziert wird.

Ihre Bedeutung spiegelt sich nicht nur in der Effizienz und Wirtschaft der Produktion wider, sondern auch in der Förderung der unendlichen Möglichkeiten des Produktdesigns.Mit der Entwicklung neuer Materialien und intelligenter Technologie entwickelt sich die Injektionsformung von SimpleFormprozesszum fortschrittlichen Fertigungssystem, das Digitalisierung und Intelligenz kombiniert und das Gesicht der modernen Fertigung ständig umformiert.

Was ist der Kernprozess des Injektionsformels?

Der Kernprozess des Injektionsformens ist im Wesentlichen die räumliche Planung von thermoplastischen Materialien während des kontrollierten Phasenübergangs.Durch die Formung von Injektionen wird geschmolzener Kunststoff in die Formhöhle mit Dynamikverhalten injiziert, und der intelligente Übergang vom viskosen Zustand in den Festkörper wird unter den geometrischen Einschränkungen des Formulars der Form der Form durchgeführt.

Der Prozess ist weit davon entfernt, sich einfach zu füllen und zu kühlen, und kombiniert die Synergie der materiellen Rheologie, des thermodynamischen Transfers und der mechanischen Einschränkungen: Die Form ist nicht nur ein Behälter, sondern auch ein Raumleiter, der die Ausrichtung der Polymermoleküle führt.Der Durchbruch der modernen Injektionsformtechnologie liegt in der Einführung innovativer Mittel wie dynamische Schimmelpilztemperaturkontrolle und mehrstufige Injektionsstrategie zur Verbesserung der Injektionsformung vom grundlegenden Herstellungsprozess auf Materialeigenschaften Redesign-Prozess.Dies ist ein wesentliches Merkmal, das es von anderen unterscheidetKunststoffleistentechnik.

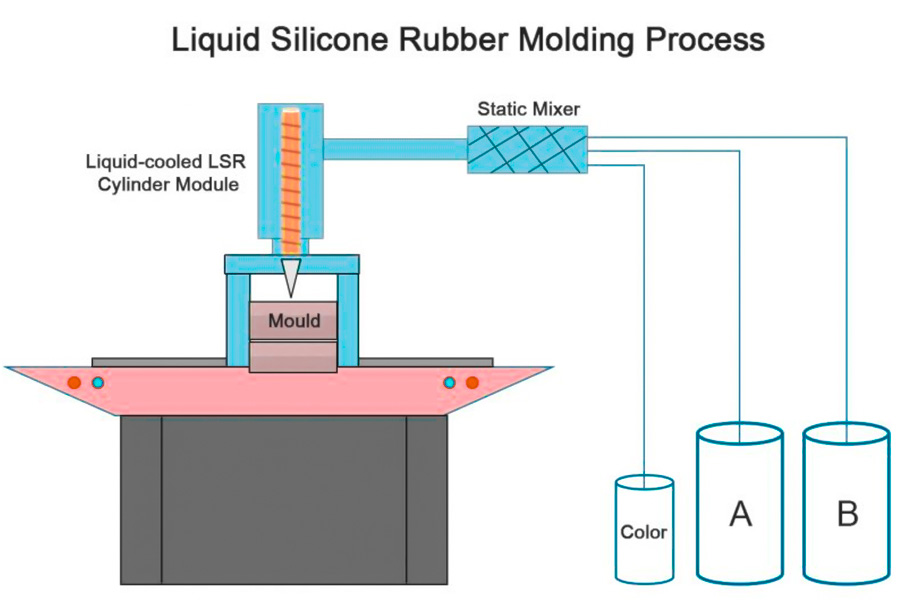

Was sind die Eigenschaften des flüssigen Silikon -Injektionsformprozesses?

1.Aktiver Strömung bei niedriger Temperatur und Druck

Im Gegensatz zu thermoplastischen Injektionsformungen beibehält LSR seine flüssigen Eigenschaften während der Injektion und wird durch Platinkatalyse vernetzt und in der Form verfestigt, sodass sie die Struktur der Form in einem winzigen Maßstab perfekt replizieren kann.

2.Selbstheilungsformanpassung

Der einzigartige elastische Gedächtniseffekt von Silikonmaterial kann den Defekt der niedrigen Toleranz des Würfels automatisch kompensieren und Blitzdefekte im Silikonformprozess reduzieren, was die dynamische Bindung ist, die starre Kunststoffe nicht erreichen können.

3.Molekulare Programmierung zur Biokompatibilität

Durch Anpassung des A/B -Gruppenverhältnisses kann die Härte des Materials bei der Injektion angepasst werden, um den Leistungsübergang vom medizinischen Katheter zum seismischen Siegel zu erreichen.

4.Kontrolllogik der Rückkehrtemperatur

Während traditionellInjektionsformungLSR basiert auf Schimmelkühlung und erfordert eine Erwärmung, um eine Verfestigung (normalerweise 170-200 ° C) zu initiieren, und rekonstruiert das thermische Managementsystem der Formgeräte vollständig.

5.4d Bildungspotential

Semi-Härtliche Silikonprodukte hat das Merkmal des Formgedächtnisses und ermöglicht eine Verformungsrückgewinnung durch sekundäre Erwärmung in der späteren Phase und bietet ein neues Fertigungsparadigma für deformierbare Strukturkomponenten.

Für welche Branchen wird das Injektionsformen verwendet?

Die Injektionsmolding verformt die Fertigungsgrenzen der folgenden Branchen durch materielle Innovation und interdisziplinäre Technologieintegration und bietet Lösungen, die traditionelle Prozesse nicht erreichen können:

| Industrie | Innovative Szenarien | JS -Kerntechnologie | Datenindikatoren |

| Luft- und Raumfahrt | Kraftstoffdüse, Satellitenhalterung. | Metallpulver+Kohlefaserverstärkte Injektionsform. | Temperaturwiderstand von 300 ° C, Gewichtsreduzierung von 60%. |

| Landwirtschaftliche Maschinen | Intelligentes Bewässerungsventil. | PA12+Graphen Enhanced+Integrierte Sensorschnittstelle. | 10 Jahre lang gegen Salzspray resistent, mit dreifacher Lebensdauer. |

| Medizinische Behandlung | Atemmasken, Implantate. | LSR Silicon+UV Online -Sterilisation. | Tägliche Produktion von 50.000 Teilen, Sterilisationseffizienz von 99,9%. |

| Roboterautomatisierung | Biomimetische Fingergelenke, Encoder -Gehäuse. | Dual -Farb -Silikon -TPU -Injektionsformung+modulares Design. | Greifengenauigkeit ± 0,1 mm, die Kosten um 40%reduziert. |

| Recycelbare Energie | Windkraftanlagerabdeckung, Energiespeichergehäuse. | Chemisches Recycling von Meereskunststoffen+PA11 biobasierte Materialien. | Erholungsrate von 95%, Kohlenstoffreduzierung von 70%. |

Eindeutiger Wert

Die Injektions-Molding-Technologie hat die Rolle traditioneller groß angelegter Produktionsinstrumente durchgebrochen und wurde zum zentralen Treiber für technologische Innovationen in den Branchen:

- Luft- und Raumfahrt: Leichte Strukturen in extremen Umgebungen durch3D-Druckformenund Verbundwerkstoffe.

- Gesundheitswesen: Kombination von LSR -Silikon mit der Online -Sterilisationstechnologie, um den schnellen Lieferbedarf während der Epidemie zu erfüllen.

- Neue Energie: Anbringen von marinen Plastikrecyclingmaterialien für nachhaltige Entwicklung.

Beispielsweise hat ein bestimmtes Unternehmen die Herstellungsstandards für die Untersuchung von Deep Space unter Verwendung von Multi-Layer-CO-Injektionsmolding-Technologien neu definiert, um Temperaturzyklusstests von minus 150 ° C bis 200 ° C für das strahlungsbeständige Sensorgehäuse eines Mars-Sonden-Injektionsforms zu erreichen.

Wie wähle ich Schimmelpilzdesignmaterialien in extremen Umgebungen?

Im Bereich des Injektionsforms in extremen Umgebungen,,Schimmelmaterialienhaben sich von der passiven Verteidigung zur aktiven Anpassung verschoben.Das Folgende sind innovative Lösungen für verschiedene extreme Arbeitsbedingungen:

| Extreme Umwelttypen | Materialschema | Kerntechnologie Durchbruch | Anwendungsszenario -Fälle |

| Hochtemperaturkorrosive Umgebung | Tantal -Carbid -Nano -Beschichtungsform. | Selbst erzeugte antioxidative Schutzschicht (scheitert nicht um 1800 ℃). | Injektionsformung von hochtemperaturbeständigen Harzkomponenten für Flugzeugmotoren. |

| Ultra niedrige Temperaturumgebung | Hohe Entropie -Legierungsform. | Die Getreidegrenztechnik erreicht Zähigkeit von -200 ℃. | Niedrigtemperaturumbildung von Dichtungen für flüssige Wasserstofflagertanks. |

| Starke ätzende Umgebung | Amorphe Legierungsformen. |

Das Fehlen einer Korngrenzstruktur verhindert eine elektrochemische Korrosion.

|

Injektionsformung von fluoroplastischen Ventilen für den chemischen Einsatz. |

| Tiefsee-Hochdruckumgebung | Poröse Titanlegierungsform Gradienten. | 3D -Drucksteuerung steuerbarer Porenstruktur gleicht Druckübertragung aus. | Die druckbeständige Hülle des Tauchgrosens ist integriert und gebildet. |

| Mikrogravitation im Raum | Magnetes Levitation Intelligentes Schimmelpilzsystem. | Superkondigierendes Magnetfeld erreicht eine kontaktlose Formung. | Präzisionskomponenten für Raumstationen werden im Orbit hergestellt. |

Häufige Merkmale dieser innovativen Materialien sind:

- Von der Homogenität bis zur Heterogenität: Leistungsbranchen durch mehrskalige strukturelle Designs wie Nanocoatings + Makroporen.

- Statisch bis dynamisch: Einige neue Materialien können ihre Mikrostruktur automatisch nach Umgebungsparametern einstellen.

- Single-to-Composite: Kombiniert Eigenschaften, mit denen traditionelle Materialien nicht koexistieren können, wie z. B. hohe Festigkeit und Zähigkeit.

Wie kann man das Gehäuse von Haushaltsgeräten injizieren?

1.MAlte Dekoration (IMD+) Technologie

- Durchbruchspitze: Kombination von JS-Nanoskala-Transfermembranen zur Integration von 3D-Texturen, metallischem Glanz und Fingerabdruckresistenten während des Kunststoffforms, um zu vermeiden, um zu vermeidenSekundärverarbeitung.

- Beispiel: JS Injection Moulding Premium Marke Kühlschrank-Türplatte mit 0,1 mm Ultra-Fine-Zeichnungsstruktur mit 99,8% Ertragsrate.

2.Dynamisches Temperaturregelformsystem

- Durchbruchspunkt: Mit JSs selbst entwickelten AI-Temperatur-Kontrollalgorithmus wird die Temperatur jeder Form der Form (Genauigkeit ± 1 ° C) in Echtzeit eingestellt, wodurch die Verformung der großen Hülle entfällt.

- Fall: 55-Zoll-TV-Frontrahmen injizierbares Formen mit einem Flatness-Fehler <0,05 mm (Branchenstandard 0,2 mm).

3.Direktinjektion umweltfreundlicher Verbundwerkstoffe

- Durchbruchspunkt: Strohfaserverstärkte Kunststoff (bis zu 40%) kann direkt durch JS Special Screw Design mit starkem Holzgefühl und Stärke injiziert werden.

- Ein typisches Beispiel: JS bietet Carbon -Neutral -Schalenlösungen für den internationalen Markenluftreiniger an.

4.Ultrahohe Geschwindigkeits-Dünnwand-Injektionsformung

- Durchbruchspunkt: Die Verwendung von JS Ultra Responsive Injection System kann die 1,5-mm-Wall-Dickness-Haushaltsgeräteschalen 3 Sekunden lang in die Form injiziert werden, wodurch der Energieverbrauch um 35%verringert wird.

- Ein typisches Beispiel:Roboter -VakuumDie Effizienz der saubereren Schalenmassenproduktion stieg um 300%.

5.Intelligente Materials -Injektionsformung

- Durchbruchspunkt: Die Kombination von JS -Patenten Der antibakterielle/antivirale Masterbatch wird während der Kunststoffform gleichmäßig verteilt, wodurch die Oberflächenmikroorganismen langfristig wirksam hemmen.

- Ein typisches Beispiel: JS stellte antibakterielle Panels für eine Marke ISO 22196 Certification Kitchen Appliance zur Verfügung.

Was sind die Anforderungen für das Injektionsformwerk von chirurgischen Instrumenten?

Das Folgende ist eine innovative Lösungsanalyse der Injektionsformanforderungen für chirurgische Instrumente in Kombination mit den einzigartigen Vorteilen der JS -Präzisionsherstellung:

Ultra-verankerter Materialanpassungssystem

1.Biokompatibilitätsmatrix -Screening

Basierend auf verschiedenen medizinischen Polymeren im JSMaterialbibliothek(z. B. Peek, medizinisches Silikon, transparentes Polycarbonat), ein Materialanpassungsmodell für die Verwendung von Instrumenten, und spezielle Legierungen (z. B. Molybdän-Titanlegierungen), die eine beständige ISO 10993-Zytotoxizitätstests aufweisen, werden für eine langfristige Implantation von Instrumenten priorisiert.

2.Vorbehandlung der infektionsbeständigen Oberflächenmodifikation

In der Kombination von Plasma-Immersionionen-Implantation mit Nanosilber wurde eine antibakterielle Mikrostruktur im Hohlraum von Injektionsleisten festgelegt, um eine langlebige (> 500 Reinigungszyklen) antimikrobielle Schicht auf der Instrumentenoberfläche (Escherichia coli Inaktivierungsrate> 99,9%) zu bilden.

Präzisionsfertigungsmatrix auf Submikronebene

1.Dynamisches Toleranzkompensationssystem

Verwenden von JS-patentierter Temperatur kontrolliert mit geschlossenem SchleifeInjektionsformsystem(± 0,002 ° C-Genauigkeit) In Kombination mit Echtzeit-Druckerfassung (Auflösung 0,1 mPa) in der Würfelhöhle betrug die Stabilität der Komponentengröße von 0,1 Wandstärke ± 0,003 mm, was den Baugruppenanforderungen der mikrochirurgischen Instrumente erfüllt.

2.Multi -Material integrierter Formprozess

Die Entwicklung der Gradienteninjektionsformtechnologie ermöglicht eine nahtlose Verbindung zwischen hartem Metall (z. B. Edelstahl) und flexiblen TPU -Weichgeweben in einem einzelnen Formprozess, wobei die Scherfestigkeit 25 mPa übersteigt und die Ermüdungslebensgrenze herkömmlicher Bindungsprozesse überschreitet (mehr als 3 Zunahme).

Medizinische Produktionskette medizinischer Qualität

1.100.000 Level Clean Unit Cluster

Der Injektionsformwerk ist mit einem ISO 7-Reinigungssystem, einer AGV-Materialtransfer und einer staubfreien Verpackungsarbeitsstationen mit Staubkonzentration von weniger als 0,5 μg/m³ ausgestattet, was den Anforderungen der US-amerikanischen sterilen Instrumentenproduktionsregelung der US-amerikanischen sterilen Instrumententumgebung der US-amerikanischen Food and Drug Administration entspricht.

2.Rückverfolgbarkeitsmanagementsystem für geschlossene Schleife

Jedes Injektionsformstück ist mit einem RFID -Chip ausgestattet, der Daten aus mehr als 200 Dimensionen wie Rohmaterial, Injektionsparametern (Druck/ Temperatur/ Geschwindigkeit), Qualitätsprüfungsergebnisse und mehr integriert, um die Rückverfolgbarkeit der elektronischen Aufzeichnungen von FDA 21 -CFR -Teil 11 zu unterstützen.

Extreme Arbeitsbedingungen Überprüfungssystem

1.Beschleunigte Alterungstestmatrix

Die Zuverlässigkeit des Instruments bei extremen FällenNotfalloperationwurde durch dreifache Überprüfung des Temperaturzyklus (-40 ° C bis 130 ° C, 1000 Zyklen), chemische Korrosion (72 Stunden Einweihung mit 75% Ethanol) und mechanische Ermüdung (100.000 Öffnungs- und Schließtests) sichergestellt.

2.Bioburden Extreme Challenge

Die schwerwiegendsten Kontaminationsbedingungen (MRSA-Biofilmbeladung von 10^7 cfu/cm²) wurden simuliert, wobei der selbst entwickelte enzymatische Reinigungsprozess von JS unter Verwendung des restlichen Proteingehalts auf der Oberfläche des Instruments weniger als 2 & mgr; g/cm² beträgt und dem EU-MDR-Sterilisierungsstandard entspricht.

Intelligent zusammengesetzte Spezifikationsausgangslösung

1.One-Stop-Authentifizierungsbeschleunigungs-Kit

Bereitstellung von FDA 510 (K) und CE MDR Dual Track Certification Consulting Services, einschließlich einer vollständigen Reihe von Registrierungsdokumenten wie Risikoanalyseberichten (ISO 14971), Biokompatibilitätsdatenpaket, Sterilisation-Validierungsschemata usw., wodurch der durchschnittliche Zertifizierungszyklus um 40 Tage verringert wird.

2.Digital Twin Liefersystem

Gleichzeitig werden 3D -Funktionssimulationsmodelle des Instruments, Berichte der Materialmikrostrukturanalyse und Herstellungsprozessparameterdateien (abgeleitet vom MES -System) bereitgestellt, um die Kunden schnell die präklinische Validierung zu unterstützen.

Was ist die Umwelttoleranz von militärischen Injektionsgeformten?

Durchbrüche in der Umwelttoleranztechnologie

1.Ultra-weite Stabilität der Temperaturbereiche

- Das Material bestand einen extremen Temperaturänderungstest von -55 ° C bis 180 ° C (-40 ° C bis 125 ° C in herkömmlichen militärischen Standards) mit einer thermischen Verformungsrate von weniger als 0,3% (durchschnittlich 0,5% für die Industrie).

- Speziell formulierte GlasfaserverstärkungPA66 -Materialeine Festigkeitsretentionsrate von mehr als 90% nach dem Alterung von 85 ° C/ 85% RH für 3000 Stunden haben.

2.Innovation in der Resistenz gegen mittlere Penetration

- Unter Verwendung von Nanoskala-Gasphasen-Silica zeigten PCT-Assays (121 ° C/ gesättigte Dampf) 240 Stunden lang keine Silberlinien.

- Nach 96 Stunden des Kraftstoffs beträgt die Volumenerweiterungsrate weniger als 0,2%, besser als der Mil-DTL-53022G-Standard.

3.Dynamische Last Stärkung

- Unter simulierten Artillerievibrationsbedingungen (10-500 Hz/ 30 GRMs) beträgt die kritische Dimensionsveränderung nach 10^7-Zyklen weniger als 0,02 mm.

- Das wirkungsbeständige ABS -Substrat bestand den 100 -J -Tropfen -Hammertest (Notch -Probe) und die Rissausbreitungsrate wurde um 60%reduziert.

Umweltanpassungsverifizierungssystem

| Testdimension | Teststandards | JS gemessene Indikatoren | Branchen -Benchmark -Vergleich |

| Hoch- und Niedertemperaturzyklus | MIL-STD-810H-Methode 503 | -55 ℃ bis 125 ℃/100 Zyklen ohne Ausfall. | Der Standard benötigt -40 ℃ bis 85 ℃. |

| Salzspray -Korrosion | ASTM B117 | 480 Stunden ohne roten Rost. |

Der Standard benötigt 240 Stunden.

|

| Ultraviolettes Altern | ISO 4892-3 | 1000 Stunden, Farbunterschied ΔE < 1,5. | Der Standard benötigt 500 Stunden. |

| Niederdrucksimulation | GB/T 2423.21 | Die Versiegelungsleistung ist bei 10^-3pa/24h intakt. | Konventioneller 10^-1pa-Test. |

JS wandelt die Genauigkeit der Präzisionsbearbeitungsgenauigkeit (± 0,005 mm) in die Schutz der Schutzstruktur auf Mikrometerebene um, die sich mit 23 militärspezifischen Noten in der Materialgenomdatenbank kombinieren, um maßgeschneiderte Lösungen in den Bereichen Land, See, Luft und Raum zu bilden.Die Produktionsbasis des Unternehmens ist mit einem thermostatischen Bereich ausgestattet±0,1 ° C Clean Workshop und ein staubfreies Staublabor von 100.000 Level, das umfassende Unterstützung für hochverträgliche Komponenten von der Designsimulation bis zu bietetMassenproduktion.

Wie kann JS Company die Kosten für kleine Stapel -Injektionsformungen senken?

JS senkte die Kosten für das Injektionsform in kleinem Maßstab durch professionelle Technologie und Prozessoptimierung um 30% -50%.Die spezifischen Pläne sind wie folgt:

Digitales Vorproduktionssystem

1.Die virtuelle Validierung ersetzt die physikalische Versuchsmodellierung

- Vorhersage der Schrumpfungsrate und Verformung der Verformung (Fehler von weniger als 0,01 mm) durch CAE -Simulationstechnologie reduziert die Frequenz der Formstudien um 70% um 70%

- Die Software für die Flow -Analyse entspricht automatisch mit der optimalsten Gate -Position und beseitigt den Verlust traditioneller Debugging -Verbrauchsmaterialien.

2.Smart Quotation System

- Das 3D -Modell identifiziert automatisch Funktionen (z. B. Versteifungen/Schnallen) und erzeugt aBOM -Kostenlistein weniger als 3 Sekunden.

- Echtzeitintegration des globalen chemischen Rohstoffpreisindex, dynamische Empfehlung der kostengünstigsten Rohstoffkombination.

Flexible Fertigungssystem

| Schmerzpunkte des traditionellen Modus | JS -Innovationslösung | Kostenauswirkungen |

| Übermäßige Investitionen in Formen | Magnetische abnehmbare Einsatzform. | Reduzieren Sie die Kosten für Einzelhöhlenformen um 60%. |

| Das Ändern von Linien dauert lange | Roboter Automatisches Sprühfreisetzungsmittelsystem. | Die Zeit für das Ändern von Linien wurde auf 8 Minuten verkürzt. |

| Hohe Grenzkosten für kleine Chargen | Dynamischer Planungsalgorithmus optimiert die Ausrüstungslast. | Kostensenkung von 45% für Mindestbestellmenge von 100 Teilen. |

Materielle Innovation

1.Recyceltes Materialplan

- Kunden können JS Recycelte Luft- und Raumfahrt wählenAbs/PC -Legierungen (Leistungsabbau <3%).

- Kosteneinsparungen von 800 bis 1200 US-Dollar pro Tonne recyceltes Material.

2.On-Demand-synthetische Technologie

- Benutzerdefinierte modifizierte Kunststoffe wie flammhemmende PA12 wurden vor Ort unter Verwendung des 3D-Drucks des molekularen Niveaus synthetisiert.

- Reduzieren Sie die Vermittlungsprämien und senken Sie die Materialkosten um 25%-40%.

Ganzlebenszyklus Kostenkontrolle

- Eingebetteter Lebensdauer -Vorhersage -Chip: Injektionsgeformte Teile sind mit IoT -Sensoren ausgestattet, die die Lebensdauer der Ermüdung in Echtzeit überwachen und Feedback bereitstellen, um nachfolgende Chargenprozesse zu optimieren.

- Mechanismus des CO2 -Fußabdruckabzugs: Kunden, die biologisch abbaubare Materialien wie PHA verwenden, können ihre jährliche Kohlenstoffemissionssteuer abziehen.

Typischer Fall:Ein Drohnenkunde sollte 1000 benutzerdefinierte Antennenabdeckungen kaufen.Für die Validierung und Massenproduktion wurden nur drei Prototypen über die digitale Zwillings- und Schimmelpilztechnologie von JS verwendet.Die Gesamtkosten sind im Vergleich zum herkömmlichen Modell um 67% gesunken, wobei die Verteilungszeiten auf 12 Tage komprimiert sind (durchschnittlich 30 Tage).

Zusammenfassung

Injektionsleisten haben bereits traditionell übertroffenFormbedeutung, was nicht nur ein einfacher Prozess des Injektions geschmolzener Kunststoff in Formen ist, sondern auch eine moderne Technologie, die Materialwissenschaft, Präzisionstechnik und intelligente Fertigung kombiniert.Von nanoskaligen medizinischen Geräten bis hin zu Meter langen Flugzeugen umformiert das Formplastik die Fertigungsgrenzen von Branchen mit unglaublicher Kreativität.Die eigentliche Anziehungskraft dieser Technologie liegt in grenzenlosen Möglichkeiten.

Injection -Formteile bringen immer erstaunliche Lösungen mit, wenn neue Materialien intelligente Prozesse und innovative Designs begegnen, die traditionelle Einschränkungen durchbrechen.Wir stehen kurz vor einer Fertigungsrevolution, in der Unternehmer, Ingenieure und Produktdesigner die Möglichkeit haben, ihre innovative Vision durch diese Technologie zu verwirklichen.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. IS -Injektionsleisten für die Massenproduktion geeignet?

Injection -Formteile eignen sich sehr für die Massenproduktion.Eine Reihe von Formen kann Hunderttausende bis Millionen Stücke, hohe Effizienz, kostengünstige, insbesondere für die großflächige Produktion standardisierter Produkte erzeugen.

2. darumInjektionsgeformtTeile, die gegen hohe Temperaturen beständig sind?

Der Temperaturbeständigkeit von Injektionsformen hängt vom Material ab.Gewöhnliche Kunststoffe können den Temperaturen zwischen 60 und 100 ° C standhalten, während technische Kunststoffe wie Peek Temperaturen über 260 Grad Celsius widerstehen können.Sonderformel kann die Wärmefestigkeit weiter verbessern.

3.KannInjektionsgeformtTeile recycelt werden?

Thermoplastische Injektionsformteile können recycelt werden, müssen jedoch klassifiziert werden, und die Thermosettungskunststoffe sind aufgrund der chemischen Vernetzung nicht recycelbar.Recycelte Materialien werden häufig zur Verwendung herabgestuft, was zu einem gewissen Grad der Leistungsverschlechterung führt.

4.Wie lang ist die LebensdauervonInjektionFormteile?

Die Injektionsleiste dauern in der Regel zwischen 100.000 und 1 Million Wochen, abhängig von dem Material, der Art des Kunststoffs und der Wartungsniveau.Präzisionsformen können mehr als 5 Millionen Mal erreichen.