من خزانات مكوك الفضاء إلى هياكل الدراجات الخاصة في غرفة معيشتك، يُعدّ اللحام عالي القوة حجر الأساس في عمر أي منتج. وفي سعينا لتحقيق أقصى قدر من المتانة، هناك تقنيتان رائدتان.

أحدهما هو لحام MIG القديم الموثوق، المصقول ببراعة فنية. والآخر هو لحام الليزر عالي التقنية والدقيق، بدقة تفوق دقة الجراحة. أيهما يُضفي على مشروعك متانة لا مثيل لها؟

ستناقش هذه المقالة طبيعة اللحامات لتوضيح ما يميز العمليتين من حيث المتانة والتكلفة والتطبيقات. ستساعدك هذه المقالة على اتخاذ القرار الصحيح.

لن نقوم فقط بمقارنة الفرق في القوة النظرية ولكن أيضًا بالجمع بين ظروف التصنيع في العالم الحقيقي لتحليل كيفية اختيار مسار العملية الأقل تكلفة والأكثر موثوقية لأجزاء لحام الصفائح المعدنية الخاصة بك.

ملخص الإجابة الأساسية

| بُعد المقارنة | اللحام بالليزر | لحام MIG |

| المبدأ الأساسي | يستخدم شعاع الليزر عالي الطاقة لإذابة المواد. | يذوب سلك اللحام المغذي بشكل مستمر بواسطة قوس كهربائي. |

| قوة الأداء | يقدم عادةً قوة تعب وثبات أعلى مع منطقة متأثرة بالحرارة ضئيلة للغاية. | يوفر قوة ثابتة عالية ولكنه يحتوي على منطقة أكبر متأثرة بالحرارة والتي قد تؤثر على أداء المادة الأساسية. |

| المواد المناسبة | مرنة، ممتازة بشكل خاص للحام المعادن المختلفة (على سبيل المثال، الألومنيوم والصلب). | مرنة، مع قدر كبير من تحمل المواد للصدأ الطفيف أو علامات الزيت. |

| سمك مناسب | صفائح رقيقة إلى متوسطة السُمك (عادةً 0.5 مم - 10 مم). | مجموعة واسعة جدًا، مناسبة للألواح الرقيقة والسميكة، وممتازة بشكل خاص للألواح السميكة. |

| سرعة اللحام | عالية جدًا. | بطيئ إلى متوسط. |

| التشوه الحراري | منخفض جدًا. | عالية إلى حد معقول. |

| مظهر اللحام | أنيقة، لا تتطلب معالجة لاحقة أو تتطلب القليل منها. | تحتاج إلى تنظيف بقايا اللحام والبقع، وعادة ما تتطلب التلميع. |

| تكلفة المعدات | مرتفع جدًا (مئات الآلاف إلى ملايين الدولارات الأمريكية). | منخفض (من آلاف إلى عشرات الآلاف من الدولارات الأمريكية). |

| مهارات التشغيل | مطلوب مهندسين ذوو خبرة عالية واحترافية للبرمجة والتشغيل. | منخفضة نسبيًا، ويتم إدارتها بواسطة لحامين ذوي خبرة. |

| السيناريوهات المثالية | أجزاء لحام الصفائح المعدنية عالية الدقة وعالية الحجم والتي تتطلب معايير مظهر صارمة. | إنتاج كميات صغيرة، وتصنيع النماذج الأولية، والصيانة، وأجزاء الهيكل السميكة. |

لماذا الثقة؟ مبدأ قوة اللحام العملي من JS Precision

لماذا تثق بـ JS Precision من بين كل هذه الخيارات؟ لأننا ندرك أن قوة اللحام الحقيقية تنبع من الاهتمام الدقيق بالتفاصيل. بدءًا من المعالجة المسبقة للمواد ووصولًا إلى تحسين المعاملات، يضمن مهندسونا أن كل لحام يحقق أكثر من 95% من الحالة المثالية النظرية، مما يجعل منتجك متينًا بطبيعته.

تستند مبادئنا إلى بيانات من مئات المشاريع الناجحة. ومن خلال إنشاء قاعدة بيانات للمواد والمعلمات والخصائص، يُمكننا التحكم في تحمّل مدخلات الحرارة ضمن ±5% للحام الليزر لسبائك الألومنيوم 6061، مما يُحسّن استقرار قوة اللحام بنسبة 30%. أما بالنسبة للحام MIG للفولاذ عالي القوة، فإن عملية اللحام متعددة المراحل لدينا تُقلل التشوه بنسبة 60% من معيار الصناعة.

وهذا ليس مجرد نظرية، بل هو التزام مثبت ومثبت الإنتاج.

اختيار JS Precision يعني اختيار موثوقية اللحام المعتمدة على البيانات. امنح مشروع لحام الصفائح المعدنية القادم ميزة تنافسية من أول عملية لحام. استشر مهندسينا اليوم للحصول على حل قوة مُصمم خصيصًا لتلبية احتياجاتك.

تفكيك قوة اللحام: ما الذي يحدد متانة اللحام؟

قبل أن نتمكن من مقارنة التقنيتين وجهاً لوجه، علينا أولاً تعريف ما نعنيه بـ "القوة". القوة تعني أكثر بكثير من مجرد "عدم الكسر عند فصلها".

١. قوة الشد: قوة مقاومة الشد. هذا هو القياس الأساسي.

٢. مقاومة التعب: قدرة اللحام على مقاومة الأحمال المتناوبة المتكررة دون تشقق أو كسر. وهي ضرورية للأجزاء المنزلقة (مثل أذرع الروبوت وهياكل الدراجات).

٣. متانة التأثير: قدرة اللحام على مقاومة التأثير أو الاصطدام. تقيس هذه المقاومة ما إذا كان اللحام "هشًا" أو "متينًا".

فما هي القوى الكامنة وراء هذه القوى؟ يكمن السر في السلوك المعدني أثناء اللحام:

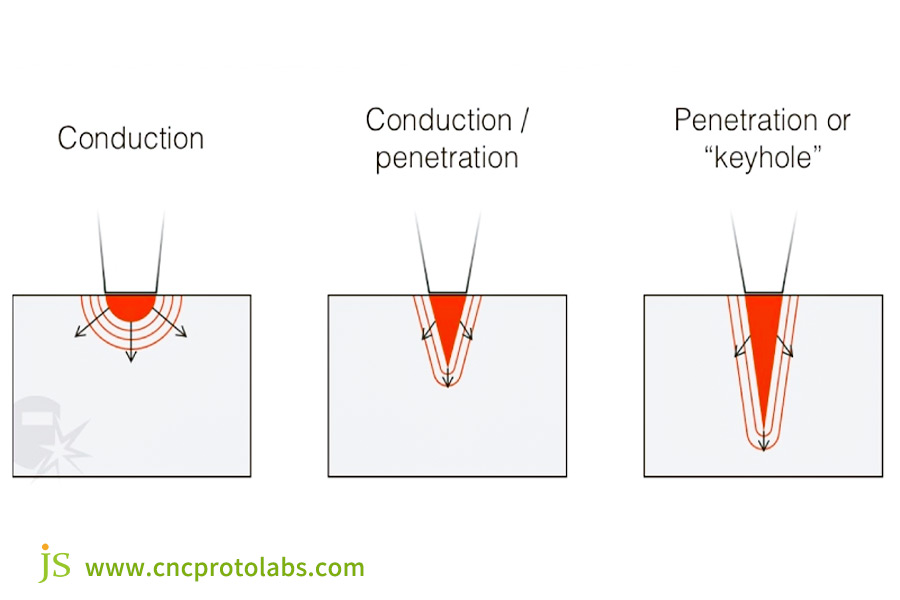

١. المنطقة المتأثرة بالحرارة (HAZ): هي منطقة المادة الأساسية التي تُسخّن أثناء اللحام دون أن تذوب. بفضل طاقتها المركزة العالية وسرعتها العالية، يُنشئ اللحام بالليزر منطقة متأثرة بالحرارة ضيقة للغاية، لا تُغيّر خصائص المادة الأساسية الأصلية إلا قليلاً.

يتطلب لحام MIG استهلاكًا حراريًا عاليًا ومنطقة تآكل متأثرة أكبر. قد يؤدي هذا إلى تليين المادة (انخفاض قوتها) أو هشاشتها (انخفاض صلابتها).

٢. عيوب اللحام والتلوث: يُنتج اللحام بالليزر عيوبًا قليلة جدًا، أو خالية تمامًا، مثل المسام (الفقاعات) وشوائب الخبث. تُسبب هذه العيوب زيادة في الإجهاد، مما يُقلل من مقاومة التعب بشكل ملحوظ. باستخدام غاز حجب مناسب، يُنتج اللحام بالليزر لحامات نظيفة جدًا مع معدل عيوب منخفض جدًا.

٣. هندسة اللحام: يُنتج اللحام بالليزر لحامات رفيعة وعميقة ذات مظهر "مسمار". أما لحام MIG فيُنتج لحامات سطحية وواسعة تشبه "الإسفين". ويختلف أداؤهما باختلاف ظروف الإجهادات الاتجاهية.

إن معرفة هذه المبادئ الأساسية توضح السبب وراء تقديم العمليات المختلفة لمستويات مختلفة من القوة.

لمواجهة مفاهيم القوة المعقدة، تحتاج إلى خبراء يترجمونها إلى إنتاجية فعلية. مهندسو JS Precision خبراء في علوم المواد ومعادن اللحام. نمتلك القدرة على اختيار العملية الأنسب لمشروع لحام الصفائح المعدنية الخاص بك لتجنب مخاطر القوة منذ البداية.

اللحام بالليزر مقابل اللحام MIG: مقارنة متعمقة للقوة والجودة

والآن دعونا نصل إلى النقطة الأساسية ونقوم بالمقارنة المباشرة من أبعاد مختلفة.

قدرة الاختراق: الاختراق العميق مقابل اللحام متعدد التمريرات

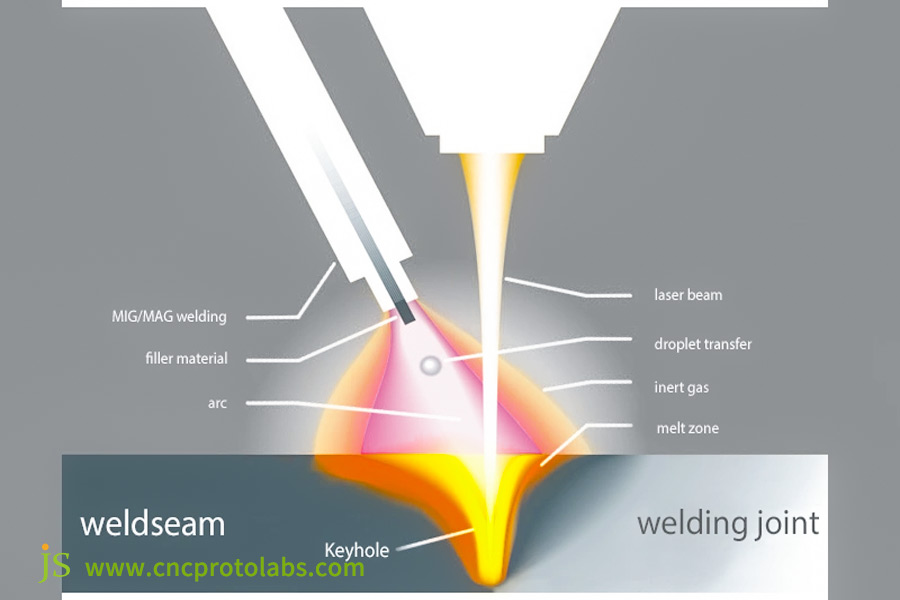

- اللحام بالليزر: في الصفائح الرقيقة والمتوسطة (مثل أجزاء لحام الصفائح المعدنية)، يتميز اللحام بالليزر بنسبة عمق إلى عرض هائلة في المرة الواحدة. أما في الصفائح السميكة، فيتطلب طاقة عالية جدًا، وهو أمر غير اقتصادي.

- لحام MIG: يعتمد على ضغط القوس الكهربائي للاختراق. في حالة الصفائح السميكة، يُستخدم عادةً فتح الأخدود واللحام متعدد المراحل. على الرغم من بطء سرعته، يُمكن تحقيق اختراق كامل بأمان.

باختصار: للصفائح الرقيقة، يتميز اللحام بالليزر بميزة كبيرة. أما للصفائح السميكة، فيتميز اللحام بتقنية MIG بفعاليته من حيث التكلفة وسهولة الاستخدام.

سرعة اللحام والتشوه: ثورة في السرعة والدقة

- اللحام بالليزر: يتميز بسرعة عالية جدًا وتركيز عالٍ لمدخلات الحرارة، مما يُسبب تشوهًا حراريًا كليًا طفيفًا جدًا لقطعة العمل. تُعدّ هذه ميزةً حاسمةً لأجزاء الدقة والأجزاء ذات المظهر المميز (مثل الهيكل والمكونات المتشابهة).

- لحام MIG: يتميز بسرعة منخفضة وحرارة متفرقة. تميل قطعة العمل إلى التشوه الشديد. يتطلب ذلك تقويمًا، مما يزيد التكلفة والوقت.

المظهر والمعالجة اللاحقة: فن "أنماط حراشف السمك" في مقابل البراجماتية

- اللحام بالليزر: عادةً ما تكون اللحامات ناعمة ومسطحة، ذات أنماط "حراشف السمك" الجميلة أو شكل خطي. تتميز بمظهر متناسق ممتاز، وعادةً لا تتطلب طحنًا أو طحنًا بسيطًا. يمكن استخدامها مباشرةً في المنتجات الفاخرة.

- لحام MIG: تكون اللحامات مغطاة ببقع وخبث، مما يجعلها خشنة المظهر. وعادةً ما تتطلب الطحن وإزالة الخبث للحصول على سطح لامع.

ما وراء القوة: مقارنة كاملة للتكلفة والمهارات والتطبيق

القوة ضرورية، ولكنها ليست كافية. كما أن التكلفة الإجمالية للمشروع والجدوى الفنية ضروريان. ولهما تأثير مباشر على هيكل أسعار لحام الصفائح المعدنية وقابلية تنفيذ المشروع. يوضح الجدول أدناه التكلفة الإجمالية للعمليتين.

| عامل التكلفة | اللحام بالليزر | لحام MIG |

| الاستثمار الأولي في المعدات | مرتفع جدًا (100,000−1,000,000+) | منخفض (5000-50000) |

| تكلفة العمالة | منخفضة (عملية ميكانيكية، يشارك فيها مهندسون ذوو مهارات عالية). | عالية (تعتمد على اللحامين المهرة وساعات العمل الأطول). |

| تكلفة الاستهلاك | منخفض للغاية (لا يوجد سلك ليتم لحامه في اللحام الذاتي، استهلاك الغاز لا يذكر). | متوسط إلى مرتفع (استهلاك مستمر للأسلاك والغاز الواقي). |

| تكلفة ما بعد المعالجة | منخفض للغاية (تشوه لا يكاد يذكر، مظهر سطح مرضي، طحن قليل أو معدوم). | متوسطة إلى عالية (تشوه خطير يتطلب التقويم وإزالة الخبث والبقع الضرورية). |

| تكلفة الوحدة (دفعة صغيرة) | عالي. | قليل. |

| تكلفة الوحدة (دفعة كبيرة) | يمكن أن تكون منخفضة للغاية. | واسطة. |

| المقياس الاقتصادي الأمثل | إنتاج متسلسل | إنتاج على نطاق صغير، بناء النماذج الأولية. |

المعدات والعتبة التقنية: الذكاء الآلي مقابل التكنولوجيا الحرفية

اللحام بالليزر: عملية "مبرمجة". تتطلب ليزرات عالية الطاقة، وروبوتات دقيقة، وتجهيزات متخصصة، وحماية سلامة صارمة. كما تتطلب مؤهلات فنية عالية جدًا للمشغلين وموظفي الصيانة. وتتطلب البرمجة وتصميم العمليات مهندسين محترفين.

لحام MIG: لحام يدوي. معداته بسيطة نسبيًا ولا تتطلب سوى القليل من متطلبات بيئة العمل. يمكن للحام ماهر إتقانه. يتميز بمرونة عالية وتعدد استخداماته في أنماط الإنتاج متعددة الأنواع والكميات الصغيرة.

القدرة على التكيف مع المواد: الانتقائية مقابل العملية

اللحام بالليزر: عملية دقيقة تتطلب فواصل نظيفة تمامًا وفجوات تجميع صغيرة. بالنسبة للمواد شديدة الانعكاس، مثل الألومنيوم والنحاس، يلزم معايير ومعالجات تكنولوجية خاصة ، وإلا فستكون هناك عيوب.

لحام MIG: عملي، إذ يُعالج الصدأ وبقع الزيت الطفيفة على سطح المادة . كما أنه أسهل في الاستخدام في ظروف العمل غير المثالية، ويتمتع بتحمل أكبر.

هل أنت قلق من أن سعر لحام الصفائح المعدنية قد يتجاوز إمكانياتك؟ يُرجى إرسال متطلباتك إلى JS Precision. نوفر نظامًا شفافًا لعروض الأسعار لخدمات لحام الصفائح المعدنية عبر الإنترنت . يمكنك الحصول على عروض أسعار دقيقة مع اقتراحات لتحسين العمليات في وقت قصير. هذا يُمكّنك من التحكم في التكلفة والحصول على أقصى قيمة. سيساعدك خبراؤنا على تقليل التكلفة الإجمالية للملكية، وليس السعر الأصلي.

ملك لحام المعادن غير المتشابهة: من يستطيع صنع "تركيبات مستحيلة"؟

في قطاع التصنيع، وخاصةً في إنتاج المركبات الكهربائية والفضاء والإلكترونيات الاستهلاكية، تتزايد الحاجة إلى لحام المعادن المختلفة معًا أكثر من أي وقت مضى. ويُعدّ اللحام بالليزر الخيار الأمثل في هذه الحالات، إذ يوفر حلولاً فعّالة لا يستطيع اللحام التقليدي تقديمها. يوضح الجدول أدناه مقارنة بين طريقتي لحام المعادن المختلفة.

| بُعد الاعتبار | اللحام بالليزر | لحام MIG |

| مدخلات الحرارة | منخفض جدًا | عالي |

| سرعة التبريد | سريع جدًا | بطيئ |

| المركبات بين المعدنية (IMC) | تكوين قليل، طبقة رقيقة. | تكوين واسع، طبقة سميكة وهشة. |

| صلابة المفصل | جيد | فقير، عرضة للكسر الهش. |

| التطبيقات النموذجية | مفاصل البطارية المصنوعة من النحاس والألومنيوم، وهياكل هياكل السيارات المصنوعة من الفولاذ والألومنيوم. | لا تصلح عادة لحامات المعادن المختلفة التي تتطلب استخدامًا عاليًا. |

| معدل النجاح والاتساق | عالي | قليل |

مزايا اللحام بالليزر: يُسهم انخفاض مدخلاته الحرارية ومعدل تبريده العالي للغاية في منع تكوّن مركبات بين معدنية صلبة عند تقاطع المواد المختلفة، مثل النحاس والألومنيوم والفولاذ والألومنيوم. وهذا لا يضمن فقط متانة الوصلة الملحومة ، بل يضمن أيضًا مستوىً معينًا من المتانة.

عيوب لحام MIG: نظرًا لارتفاع درجة حرارته وبطء تبريده، يُشكّل بسهولة طبقة سميكة وهشة من المركّبات المعدنية عند نقطة التماس. هذا يجعل اللحام عرضة للكسر الهش. لا يُنصح به عادةً في لحام المعادن المختلفة عالية الإجهاد.

لذلك، إذا كنت تبحث عن حل لألواح توصيل البطاريات المصنوعة من الفولاذ والألومنيوم (أو الألومنيوم والنحاس) أو المركبات ذات الهيكل الخفيف المصنوع من الفولاذ والألومنيوم، فإن اللحام بالليزر هو الخيار الوحيد عمليًا.

دراسة حالة: السعي لتحقيق "لحامات مثالية" لهياكل الدراجات الكهربائية عالية الجودة

تحدي العملاء

اضطرت شركة تصنيع دراجات كهربائية فاخرة إلى لحام هياكل طرازها الجديد المصنوع من سبيكة الألومنيوم 6061. كانت المتطلبات عالية جدًا من حيث المواصفات.

كان من الضروري أن تكون اللحامات أنيقة للغاية لتتناسب مع صورة العلامة التجارية الفاخرة. وكان من الضروري أن تكون المتانة عالية جدًا لتحمل ظروف القيادة القاسية على الطرق الوعرة. وكان من الضروري التحكم في التشوه للحفاظ على دقة تجميع نظام ناقل الحركة وحجرة البطارية. وكانت متطلبات التحمل عالية جدًا.

حدود الحلول التقليدية

استُخدم لحام MIG التقليدي خلال مرحلة النموذج الأولي. كانت اختبارات المتانة بالكاد كافية، لكن التشوه الحراري تسبب في تشوهات طفيفة للإطار، مما زاد من تعقيد عملية التجميع بشكل ملحوظ.

علاوة على ذلك، كان مظهر اللحام رديئًا ويتطلب الكثير من الصقل، مما أثر بشدة على كفاءة الإنتاج ومظهر المنتج، ولم يلبِّ مكانة العلامة التجارية الراقية.

حلول اللحام بالليزر من JS Precision

اشترينا نظام روبوت لحام ليزري ليفي بقدرة 6 كيلوواط ومنصة دوارة دقيقة لتشغيله في وقت واحد على عدة محطات. بناءً على خصائص سبيكة الألومنيوم 6061، تم تحديد أفضل مزيج من المعاملات باستخدام طريقة التجربة المتعامدة. كانت المعاملات هي قوة ليزر 3.2 كيلوواط، وسرعة لحام 4.5 متر/دقيقة، ونسبة إزالة التركيز +0.3 مم.

استُخدمت تقنية لحام تذبذبي بموجة جيبية (سعة تذبذب 0.6 مم، تردد 200 هرتز) لتعزيز اضطراب حوض المصهور. وقد عززت هذه التقنية حجم حبيبات اللحام حتى 20-30 ميكرومتر. واستُخدمت وحدة حماية من الأرجون مصممة خصيصًا لتنظيم تركيز الأكسجين الموضعي إلى أقل من 50 جزءًا في المليون.

هذا يضمن لمعان معدن اللحام ΔE ≤ 1.5. تم تنظيم درجة حرارة التداخل بدقة ممتازة في نطاق 80±5 درجة مئوية بواسطة نظام مراقبة درجة الحرارة الميدانية في الوقت الفعلي.

نتائج

- القوة: تحمّل اللحام 100,000 دورة تعب (نطاق الحمل 500-1500 نيوتن). بلغت قوة الشد 310 ميجا باسكال، أي ما يعادل 95% من قوة المعدن الأساسي.

- المظهر: كانت اللحامات مسطحة وناعمة، تُظهر مظهرًا موحدًا لقشور السمك. أصبحت علامةً مميزةً للمنتج، ولم تتطلب أي معالجة لاحقة تقريبًا.

- الدقة: تم الحفاظ على أدنى حد من التشوه الحراري. وحُفظت دقة فتحات التركيب الحرجة ضمن ±0.1 مم. كما تم تحسين الكفاءة أثناء التجميع بأكثر من 50%.

- الكفاءة: سرعة لحام أعلى بثلاث مرات ، مما وفّر استقرارًا وثباتًا في الإنتاج الضخم.

نجح العميل في نهاية المطاف في طرح منتج فاخر يتميز بـ "لحامات ليزر مميزة". وأصبح هذا المنتج نقطة بيع رئيسية في السوق، إذ تميّز بتوازن مثالي بين القوة والمظهر الرائع وكفاءة الإنتاجية.

هل يواجه منتجك أيضًا تحديات ثلاثية، تتمثل في القوة والمظهر والكفاءة؟ حلول تصنيع لحام الصفائح المعدنية المخصصة من JS Precision قادرة على تلبية هذه المتطلبات المعقدة. ندعوك لإرسال حالات خاصة واستشارات فنية. هذا سيمنح منتجك ميزة تنافسية. نحن ملتزمون بتحويل كل تحدٍّ إلى ميزة تنافسية.

دليل القرار: خمس خطوات لضمان أفضل طريقة لحام لمنتجك

أجب عن الأسئلة الخمسة التالية ، وسترشدك الإجابات بوضوح إلى العملية الأنسب لك. ستُمكّنك شجرة القرار هذه من تحديد اتجاهك بسرعة فائقة. كما أنها مفيدة عند الاستعانة بخدمات لحام الصفائح المعدنية عبر الإنترنت، حيث تُمكّنك من التعبير عن احتياجاتك بشكل أفضل.

1.المواد والسمك؟

- الصفائح الرقيقة (< 3 مم)، المعادن غير المتشابهة، المواد العاكسة للغاية (الألومنيوم والنحاس) -> اللحام بالليزر له الأولوية القصوى.

- الصفائح السميكة (> 6 مم)، الفولاذ الكربوني ، المواد الملوثة أو فجوات التجميع الهائلة -> لحام MIG سيكون أكثر ملاءمة.

2.حجم الإنتاج وسرعته؟

- إنتاج عالي الحجم، ومتطلبات عالية لدورة الإنتاج -> إن ميزة الأتمتة في اللحام بالليزر واضحة.

- الإنتاج على دفعات صغيرة، النماذج الأولية، الصيانة -> التنوع الاقتصادي للحام MIG أفضل.

3. متطلبات الجودة والمظهر؟

- متطلبات تشوه منخفضة، مظهر جمالي جيد، عدم وجود معالجة لاحقة أو الحد الأدنى منها -> يفضل اللحام بالليزر .

- متطلبات جمالية منخفضة، طالما أن القوة تلبي المعايير -> لحام MIG مؤهل.

4. نطاق الميزانية؟

- ميزانية كافية للاستثمار الأولي في المعدات، والسعي إلى الحد الأدنى لتكلفة الوحدة -> الاستثمار في اللحام بالليزر .

- ميزانية منخفضة وإنتاج منخفض الحجم -> اختر اللحام MIG أو استعن بمصادر خارجية للشركات المصنعة المجهزة بـ MIG.

5.الجدوى الفنية؟

- يمكن تحقيق متطلبات الدقة العالية والنظافة عن طريق تحضير المفصل -> اللحام بالليزر ممكن.

- بيئة عمل معقدة، حيث لا يمكن الحصول على تحضير مثالي للمفصل -> لحام MIG أقل صرامة.

نصائح الخبراء: هل تريد تعظيم قوة وجودة اللحام لديك؟

بغض النظر عن العملية التي تستخدمها، فإن أفضل الممارسات يمكن أن تأخذ النتيجة إلى أبعد من ذلك.

1. أفضل الممارسات العامة

تحضير المفصل هو الأساس: التنظيف الجيد لإزالة بقع الزيت وطبقات الأكسيد. تجميع محكم وفجوات متساوية.

يعتبر غاز الحماية موفرًا للمال: إن غاز الحماية ذو النقاء الصحيح (على سبيل المثال، 99.99% أرجون) ومعدل التدفق هما الأساس لمنع أكسدة اللحام والعيوب.

2. تحسينات لحام MIG

تحسين العلاقة بين سرعة تغذية السلك والجهد للحفاظ على استقرار القوس.

عند لحام الصفائح الثقيلة، اتبع استراتيجية اللحام متعدد المراحل. أزل بعناية خبث اللحام بين المراحل مسبقًا لتجنب عدم اكتمال الالتحام.

3. تحسينات اللحام بالليزر

لحام الليزر بالألياف باستخدام سلك الحشو: بالنسبة للتطبيقات ذات الفجوات الصغيرة أو لتغيير تركيبة اللحام، فإن إضافة سلك حشو خاص يمكن أن يملأ الفجوات ويزيد من قوة اللحام بالإضافة إلى الصلابة.

مراقبة المعلمات لتحقيق الدقة: يعد تعديل المعلمات مثل طاقة الليزر وسرعة اللحام وكمية عدم التركيز هو النهج الأساسي للتعامل مع المواد والأشكال الهندسية المختلفة.

الأسئلة الشائعة

س1: طريقة بسيطة لتحديد ما إذا كان اللحام يتم عن طريق اللحام بالليزر أو اللحام MIG؟

خذ بعين الاعتبار ثلاث نقاط رئيسية.

- المظهر. من المرجح أن تكون لحامات الليزر رقيقةً للغاية وأنيقةً وناعمةً. أما لحامات MIG، فهي أوسع، وقد تحتوي على خبث زائد.

- المنطقة المتأثرة بالحرارة. منطقة اللحام بالليزر حساسة للحرارة، وهي رقيقة للغاية وغير مرئية تقريبًا. أما منطقة اللحام MIG فهي أوسع بكثير وقد تتلطخ.

- تناثر. لحام الليزر يُنتج تناثرًا ضئيلًا، والمنطقة خلف اللحام نظيفة تمامًا. لحام MIG يُنتج تناثرًا أكثر.

س2: هل اللحام بالليزر أقوى حقًا من اللحام MIG؟

لا يمكن تعميم ذلك. في ظروف التشغيل الآلي عالي الدقة، وللصفائح الرقيقة والمتوسطة، تكون لحامات الليزر أكثر تجانسًا وأعلى مقاومة للتعب. هذه هي قوتها الكامنة. ولكن حتى في مقاومة الشد الساكنة، يمكن أن تكون لحامات MIG عالية الجودة، التي ينتجها لحام ماهر، قوية جدًا. لذا، تكمن قوة لحام الليزر في ثباته وتجانسه العاليين.

س3: هل يمكن استخدام اللحام بالليزر للصيانة؟

نعم، مع أنه يُستخدم عادةً لإصلاح المكونات الدقيقة عالية القيمة، مثل القوالب ومعدات الطيران والفضاء والمعدات الطبية. يتطلب هذا الجهاز معايير عالية جدًا في وضع القطع وتثبيتها. كما أن تكلفة تطوير العملية مرتفعة. لذلك، نظرًا لمرونة صيانته، يُعتبر هذا الجهاز أقل اقتصاديةً وراحةً كمصباح لحام MIG محمول.

س٤: يتميز منتجي بلوحتين رقيقتين وسميكتين. هل يُسمح لي باستخدام التقنيتين في آنٍ واحد؟

بالتأكيد. إنها استراتيجية "تصنيع هجين" ذكية واقتصادية للغاية. على سبيل المثال، يمكنك في البداية استخدام اللحام بالليزر لإكمال جميع المكونات الدقيقة رقيقة الجدران واللحامات ذات متطلبات مظهرية صارمة. ثم استخدم اللحام بالغاز الخامل (MIG) لتجميع ولحام الهياكل الرئيسية ذات الصفائح السميكة الحاملة للأحمال. يستطيع فريق الهندسة في JS Precision تقييم جدوى هذه العملية الهجينة ومسار تنفيذها الأكثر فعالية نيابةً عنك. هذا يوفر لك التوازن الأمثل بين الجودة والتكلفة.

ملخص

لا يمكن الاستغناء عن اللحام بالليزر واللحام MIG. فهما من أحدث معدات التصنيع وأكثرها فعاليةً لحل جميع أنواع المشاكل.

يُعدّ اللحام بالليزر متفوقًا في التصنيع الآلي بكميات كبيرة ولحام الصفائح المعدنية عالية الجودة حسب الطلب ، حيث يتميز بالسرعة والدقة وانخفاض التشوه وعمر إجهاد طويل. يُعدّ اللحام بتقنية MIG أساسيًا في تصنيع النماذج الأولية، والتصنيع بكميات قليلة، وهندسة الصيانة، نظرًا لتعدد استخداماته، وانخفاض حاجزه، وقدرته العالية على العمل على الصفائح السميكة.

هل تبحث عن حل لحام موثوق لمشروعك؟ تقدم JS Precision خدمات لحام بالليزر ولحام MIG احترافية. من النموذج الأولي إلى الإنتاج الضخم، نوفر قطع لحام صفائح معدنية تتميز بمتانة فائقة ومظهر أنيق وفعالية عالية من حيث التكلفة.

تواصل مع خبرائنا الهندسيين اليوم لتحليل مجاني للعمليات وعروض أسعار مُخصصة. اجعل منتجاتك تنافسية بفضل اللحامات المتينة!

تنصل

محتويات هذه الصفحة لأغراض إعلامية فقط. لا تقدم شركة JS Precision Services أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة JS Precision. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع، وتحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق JS Precision

JS Precision شركة رائدة في مجالها ، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر JS Precision، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.cncprotolabs.com