面向制造的设计是解决这类痛点的关键:例如,你花了数周时间设计一个航空航天支架,却发现由于内部拐角半径不足,无法在数控加工中进行加工,或者加工成本超出预算 40% 等等。

精密制造领域最巧妙的设计并非那些在CAD软件中获奖的设计,而是那些能够以最低成本和最快速度转化为高质量产品的设计。统计数据显示,超过60%的产品成本在设计阶段就已经确定。

该指南将介绍面向制造的设计的关键原则和实践,展示 JS Precision 如何通过早期 DFM 合作,帮助客户实现CNC 加工服务的成本优化、质量提升和交货时间缩短这三重目标。

关键答案概要

| DFM核心尺寸 | 传统设计中常见的问题 | JS Precision 的 DFM 解决方案 |

| 可制造性 | 无法加工的特征、不必要的复杂性或工具可访问性方面的疏忽。 | 早期设计评审旨在消除制造障碍,确保设计能够在现有数控加工服务能力范围内高效生产。 |

| 成本优化 | 公差过小、材料选择不当、加工路径效率低下只是其中的几个原因。 | 我们系统地分析每个设计特征对定制零件制造成本的影响,并提供数据驱动的优化建议,可以将成本降低高达 40%。 |

| 效率提升 | 设计相关的问题会导致多阶段加工、更长的刀具路径、更频繁的换刀和夹紧。 | 我们对大批量数控加工的零件几何形状进行优化,以简化刀具路径、减少加工时间、提高产量和一致性。 |

JS Precision 核心 DFM 原则:基于真实世界经验,助力您的项目一次成功

在过去的 15 年里,JS Precision 一直致力于 CNC 加工,为航空航天、医疗器械和汽车零部件等行业的2000 多家客户提供面向制造的设计服务。

例如,我们为一家航空航天公司优化了铝合金支架设计,拓扑优化方案符合美国机械工程师协会 (ASME) 的ASME Y14.5-2018标准中关于几何尺寸和公差 (GD&T) 的简化设计指南,将加工时间从 4.5 小时缩短到 2.2 小时,帮助客户降低了 42% 的成本。

我们还为一家医疗器械客户解决了非标孔加工的问题,通过标准化孔尺寸,减少了刀具更换次数,提高了 30% 的生产效率。

我们还独立承接了100多个高难度定制零部件制造项目,例如为新能源客户设计集成结构件,以避免多个组件之间的装配误差。这些实践案例让我们深刻体会到:面向制造的设计(DFM)对于实现项目目标至关重要。

本指南系统总结了我们多年的服务经验。其中的每一项原则和建议都已在实际项目中得到验证。您可以完全信赖本指南,它能指导您的可制造性设计实践,并帮助您成功实施数控加工项目。

想了解更多 JS Precision 的 DFM 案例研究?提交您的行业类型,我们将向您发送来自同一行业的成功 DFM 案例研究,以直观地帮助您了解 DFM 的价值。

DFM框架:CNC加工的基本步骤和原则是什么?

成功制造的第一步是建立一套系统化的、以制造为导向的设计框架。在数控加工中,这种面向制造的设计(DFM)框架能够帮助您从设计初期就降低风险。下面,我们将详细介绍其核心步骤和原则。

早期介入:将制造知识引入设计阶段

在概念设计阶段引入制造专家是面向制造的设计的核心价值主张。

JS Precision 的工程师会在此时介入,帮助确定设计是否符合CNC 加工服务的工艺要求,以及零件的长宽比是否超过刀具的加工范围,从而避免在后期进行巨大的修改。

五项核心原则:简化、标准化、模块化、可访问性和合规性

1. 简化几何形状:尽量消除不必要的复杂凸起或凹槽,从而减少编程时间和难度,例如将不规则表面改为规则表面。

2. 孔/半径尺寸标准化:将各种非标孔标准化为行业标准尺寸,例如,将 6 种孔减少到 2 种,从而减少换刀次数。

3. 模块化组件设计:将复杂的零件分成可单独加工的模块,例如将一体式外壳分成顶盖和底座,以简化加工和组装。

4. 刀具可达性:在设计过程中预留足够的刀具空间,以防止加工区域刀具无法触及,例如确保深腔拐角处有足够的半径。

5. 满足制造能力:设计应符合实际数控加工水平,例如无需普通铣削即可达到磨削精度,以避免不切实际或成本过高的要求。

迭代协作:从面向制造的设计反馈到设计优化的闭环

JS Precision 通过结构化报告,为客户提供清晰、可操作的面向制造性设计改进建议。报告中列出了问题、改进计划和预期结果,并根据客户反馈调整计划,从而形成优化闭环。

图 1:标准化螺纹标注。它能帮助制造商优化生产流程,同时确保满足您的功能需求。

成本工程思维:DFM 如何直接影响产品总成本?

将“如何为生产而设计产品”的理念贯穿于每一个决策,对于成本控制至关重要。大多数客户在设计阶段往往只关注功能,而完全忽略了生产成本。而面向制造的设计(DFM)从一开始就能帮助降低总成本。

材料选择与利用:从毛坯到零件的智能转化

通过优化零件的轮廓和布局,并选择标准尺寸的毛坯,可以将材料利用率从 50% 提高到 80% 以上。

例如,我们帮助客户将 100mm x 100mm 毛坯的加工零件数量从 2 个增加到 4 个,从而降低了50%的材料成本,并建议使用标准铝合金毛坯以避免定制费用。

加工时间:每一分钟都耗费金钱

通过减少换刀次数、优化刀具路径和避免不必要的操作com/5-axis-cnc-machining">5轴加工可以直接降低数控加工服务的机床成本。

例如,一位客户通过标准化孔尺寸,将换刀次数从 8 次减少到 3 次,并将加工时间从 3 小时减少到 1.8 小时,按每小时 80 美元计算,每个零件节省了 96 美元。

后期处理和组装成本:容易被忽视的隐性费用

从整体角度来看,设计可以减少抛光所需的时间,简化组装步骤,并消除包装的特殊要求,从而控制定制零件的制造成本。

例如,将非配合表面的表面粗糙度从 Ra0.8μm 调整到 Ra1.6μm 可减少 30% 的抛光时间,设计卡扣式装置而不是螺钉可简化装配并降低人工成本。

如何通过产品设计降低成本?只需告知JS Precision您的材料类型和生产量要求,我们即可为您量身定制成本优化方案,指导您如何设计产品以降低生产成本,减少隐性支出。

CNC加工服务中不可妥协的设计限制有哪些?

了解并尊重数控加工服务的物理局限性是成功设计的关键。

这些限制,例如切削刀具的几何约束和机床的动态性能,在 SAE International 发布的《航空航天材料规范 (AMS)》和相关加工指南中都有明确的定义和限制。

许多设计图纸在理论上是正确的,但由于数控加工服务无法克服的局限性,无法进行实际加工。以下列出了主要局限性。

刀具几何形状的硬约束:最小半径、深度和角度

不同的刀具在加工能力方面都有明确的局限性。以下是JS Precision总结的常用参考数据:

| 工具约束类型 | 特殊限制(参考值) | 适用场景 |

| 最小半径 | 立铣刀最小半径:钢材为 0.1mm,铝材为 0.05mm。 | 内角、凹槽设计 |

| 深度与直径比限制 | 普通立铣刀深度与直径之比≤5:1,加长刀具≤10:1。 | 深腔、深孔加工 |

| 内直角加工 | 不能直接加工90°内直角,需要圆角半径≥刀具半径。 | 部分边角设计 |

机床的物理边界:行程、干涉和夹紧

不同规格的数控加工服务设备在加工范围、主轴干涉圆和夹具空间占用方面有一定的局限性。

例如,我们立式加工中心的最大行程为1200mm × 800mm × 600mm,主轴干涉圆直径为200mm。设计应在保证夹持空间的前提下,避免这些限制。

薄壁和小特征的变形风险

对于薄壁铝合金,建议厚度设定为≥1mm,0.8mm薄壁需要加固;对于细长臂,建议长宽比设定为≤5:1,超过此值会导致变形,需要支撑。

担心您的设计超出数控加工服务的限制?只需将您的零件图纸上传至 JS Precision,我们的工程师将为您提供免费诊断,帮助您避免薄壁变形等问题,并确保符合定制加工服务的要求。

图 2:最小半径。较大的半径可以使用更大、更坚固的切削刀具,这些刀具能够抵抗变形并提供更优异的表面光洁度。

大批量数控加工的DFM与原型制作有何不同?

大批量数控加工的设计优化逻辑与单件原型制作截然不同。大批量数控加工侧重于效率、稳定性和成本等因素,而原型制作则侧重于快速的功能验证。下面我们来看看二者的主要区别。

刀具寿命和稳定性成为首要考虑因素

避免刀具路径突变并平衡切削刀具的负载,可以延长刀具寿命。这会影响大批量数控加工的总体成本。例如,为客户优化刀具路径,可以将锯片的使用寿命从 500 件提高到 1200 件——按每把刀具 150 美元计算,10000 件的批量加工可节省 1750 美元。

面向自动化的设计:简化夹紧和定位

为机器人设计统一的定位参考和易于抓取的几何形状,以实现自动化生产线。

例如,为零件设计两个标准定位孔,可以使机器人快速定位和夹紧零件。这样一来,夹紧时间可以从3分钟缩短到30秒。设计平坦的夹持面可以防止滑动并提高稳定性。

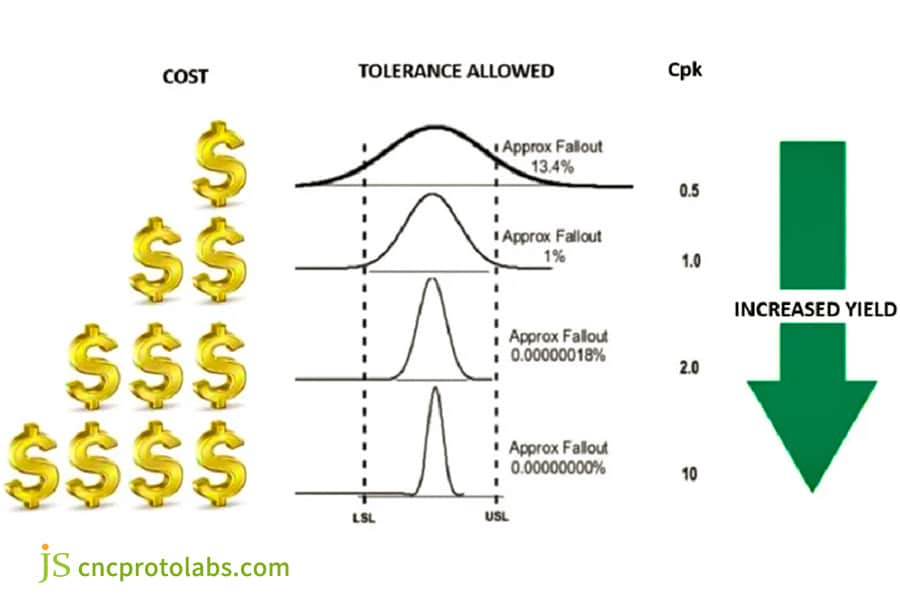

统计容差分析:确保变异中的互换性

使用统计方法分析公差链,适当放宽公差,以确保装配功能,从而提高良率和生产效率。

例如,一批零件的原始公差为±0.01mm,良率为85%,可以放宽至±0.015mm,良率达到99%,从而降低废品成本。

如何设计一款适合生产的商品:避免常见错误

了解常见陷阱是避免陷阱的最佳方法。在“如何设计产品以供生产”的过程中,许多客户由于忽略细节而导致成本增加或加工失败。以下列出一些常见错误。

过度设计:当“完美”成为成本的敌人

我们对非配合表面进行镜面粗糙度标记,并对非关键尺寸规定微米级公差。

例如,一位客户在非配合底面上标记了 Ra0.4μm 的表面粗糙度,因此需要增加一道研磨工序,额外花费了 30 美元。标记公差为 ±0.005mm 则增加了一个小时的加工时间,额外花费了 80 美元。

忽略工件方向:导致不必要的五轴加工

经典案例:原客户零件倾斜需要5 轴加工(150 美元/件),我们建议重新调整方向进行 3 轴加工,费用为 80 美元/件,每件节省 70 美元,大大降低了总成本。

“图纸正确,制造错误”——标签遗漏

清晰标明拔模角度、关键尺寸和纹理方向等信息至关重要。例如,某客户的塑料零件未标明拔模角度,导致100个零件报废,损失2000美元。此外,由于纹理方向标记也缺失,需要返工,进一步浪费了时间和成本。

想避免设计中常见的成本陷阱吗?请索取 JS Precision 的“如何设计用于制造的产品”错误检查清单,以审查您的设计并减少不必要的加工成本。

公差控制的微妙之处:如何为定制零件制造指定公差?

在定制零件制造中,公差是平衡性能和成本的关键所在。过小的公差会增加成本,而过大的公差则会影响功能。下面,我们将教您如何正确指定公差。

基于功能的容差策略:关键与非关键

对装配接口和运动配合区域等关键特征,采用更严格的公差;而对非功能区域,则采用更经济、更宽松的公差。例如,配合孔的公差为±0.01mm,侧面标记的公差为±0.1mm,从而在功能性和成本之间取得平衡。

了解流程能力:您的供应商能达到什么水平?

JS Precision 拥有适用于CNC 铣削和车削等不同工艺的标准公差能力,可帮助客户设定具有挑战性且切实可行的目标。以下是我们常用工艺公差能力的参考:

| 加工过程 | 标准公差能力(毫米) | 适用部件类型 |

| 数控铣削 | ±0.01-±0.10 | 支架、外壳等。 |

| 数控车削 | ±0.005-±0.05 | 轴,圆盘 |

| 表面磨削 | ±0.001-±0.005 | 高精度配合面 |

几何公差的有效应用

几何公差(例如位置公差和轮廓公差)用于更有效地控制零件功能,而且这种方法通常比指定多个线性公差更经济、更准确。

例如,孔的位置公差规定为 φ0.02mm 比规定 X/Y 方向的线性公差更准确,也更容易测量,从而减少检验时间。

图 3:图表显示,随着容差的增加,产量下降,成本上升。

范式转变:增材制造设计如何改写规则?

增材制造设计代表着一种真正的范式转变:从“制造限制”到“功能解放”。增材制造设计打破了传统数控加工的几何限制,从而能够实现更复杂的设计。

从减法到加法:拥抱几何自由

DFAM 能够创造出传统 CNC 加工服务无法实现或成本极高的设计,包括空心晶格、复杂的内部流道和集成结构。

例如,传统的数控机床无法制造复杂的内部流道,而增材制造可以实现这些特征,重量减轻 30% 以上,空心晶格结构可节省 40% 的材料。

支撑结构:DFAM 中的独特设计考虑因素

在设计阶段可以尽量减少支撑结构,或者将其设计在非关键表面上,从而减少后处理时间和材料浪费。例如,如果设计表面的倾斜角度≥45°,则应减少支撑;如果需要支撑,则应将其放置在非配合表面上,以避免损坏关键表面。

融合制造——当面向制造的设计 (DFM) 遇上面向制造的设计 (DFAM)

前沿趋势:为产品设计用于数控加工的高精度接口和用于3D 打印的复杂轻量化本体。例如,航空航天机身的 3D 打印可以减轻重量,而接口的精密 CNC 加工可以提供比纯 CNC 加工低 25% 的精度。

想体验增材制造设计并释放您的设计潜力吗?立即致电 JS Precision 热线,我们的团队将帮助您设计空心晶格结构等结构,并将其与 CNC 加工相结合,以实现最佳效率。

案例研究:成本降低 42%——通过面向制造的设计 (DFM) 实现航空航天支架的大规模生产。

初始设计挑战

一款航空级铝合金安装支架,最初的设计用途非常广泛。

该“坚固型”零件采用实心块状结构,导致材料浪费严重。此外,它还包含8种非标孔和14个过紧的公差(例如±0.005毫米),这使得加工时间长达4.5小时。

由于成本如此之高,单价高达200美元,它无法满足大批量数控加工的需求。客户每月1000件的预算根本无法承担这笔费用。

JS Precision 的 DFM 深度分析:

1. 拓扑优化和轻量化:利用CAE软件,对支撑结构的应力进行仿真,确定了三个低应力区域。大胆地去除多余材料,将零件从实心块体转变为高效的肋状结构,同时保持强度以满足航空航天要求。

2. 特征标准化:八个非标孔被标准化为三种标准尺寸: φ5mm、φ8mm 和 φ10mm。此举减少了换刀次数,降低了加工复杂度。同样,零件上的五个不同内角半径也被标准化为 0.2mm,以匹配标准切削刀具。

3. 公差合理化:对14项严格公差进行了审查,并根据 定制零件制造能力,将其中9项公差从±0.005mm放宽至±0.02mm。测试表明,放宽后的公差不会影响零件的装配和功能。

最终成功结果

优化后的零件重量减轻了35%(500克→325克),每件节省了20美元的材料成本;加工时间缩短至2.2小时,节省了26.4美元的人工成本;总成本从200美元降至116美元,降幅达42% ;并通过了航空航天强度测试。对于每月生产1000件的客户而言,这最终节省了84,000美元。

图 4:航空航天工业用 CNC 精密加工铝支架

常见问题解答

问题1:在设计过程的哪个阶段应该开始进行可制造性设计(DFM)?

越早越好。理想情况下,应在产品设计的概念设计阶段引入面向制造的设计(DFM)理念,因为此时设计变更成本最低,可以避免后续数控加工阶段出现问题。这是基于JS Precision的经验得出的结论。

Q2:DFM分析是免费的吗?

是的,我们为所有潜在的定制加工服务项目提供专业的免费DFM分析报告。这是我们的标准服务,旨在提供具体的改进建议。

Q3:最常见的 DFM 建议是什么?

将内角半径增大至标准刀具尺寸,标准化孔径,避免过深的型腔,并放宽非关键公差。这些建议可以解决80% 的制造工艺问题,而且非常实用。

Q4:DFM能否缩短定制零件制造的交付周期?

意义重大。由于面向制造的设计 (DFM) 消除了制造难题并优化了工艺路径,因此可以直接缩短编程和加工时间。我们已帮助客户将交付周期缩短了 30%。

Q5:对于涉及多个工艺流程的复杂零件(例如,机械加工+ 3D打印),您如何进行DFM(面向制造的设计)?

我们的工程师熟悉多种工艺流程,能够评估各种制造策略的优缺点,从而为您提供最佳的混合制造 DFM 解决方案,同时兼顾效率和成本。

Q6:你们能为我们的整个装配体提供DFM分析吗?

是的,我们提供组件级 DFM 分析,以优化零件之间的接口并简化整体装配过程,从而帮助您减少装配时间和人工成本。

Q7:DFM 如何帮助降低大批量 CNC 加工的成本?

优化设计的优势在大规模生产中尤为显著。由于生产周期更短、模具寿命更长,所需的变更次数更少,从而在大规模生产中节省了大量成本。

Q8:我如何才能知道您提出的DFM变更是否有效?

我们将使用案例研究来量化 DFM 报告中每一项变更的成本节约和周期时间缩短估算,例如航空航天领域成本降低 42%。

概括

面向制造的设计并非复杂的理论,而是一种实用的工具, JS Precision 已通过众多 CNC 加工项目验证了其有效性。掌握它,您不仅可以一次性设计出正确的方案,还能优化成本、效率和质量,确保每个定制零件都兼具功能性和经济性——这正是本指南旨在提供的价值所在。

您想深入了解与制造设计相关的课题吗?我们为您推荐以下精选内容:

选择JS Precision ,让您的设计流程的每一步——从蓝图到产品——都精准可控。

立即向我们提交您的设计挑战!只需访问 JS Precision 网站并上传您的 CAD 文件,您将在 24 小时内收到一份详细的免费 DFM 分析报告,其中将清晰地列出优化建议及其对预计成本节省和交货时间的影响。让我们从第一步开始,携手打造卓越产品。

免责声明

本页面内容仅供参考。JS Precision Services对信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过 JS Precision 网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方有责任索取零件报价并明确各部分的具体要求。请联系我们了解更多信息。

JS 精准团队

JS Precision是一家行业领先的公司,专注于定制制造解决方案。我们拥有超过20年的经验,服务过5000多家客户,专注于高精度CNC加工、钣金制造和3D打印。com/injection-molding">注塑成型、金属冲压及其他一站式制造服务。

我们工厂拥有超过100台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择JS Precision,意味着选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.cncprotolabs.com