За годы работы в JS в сфере литья под низким давлением я глубоко осознал, что для создания лёгкого, прочного, гладкого и красивого литья недостаточно сосредоточиться только на алюминиевом сплаве. За этим стоит совместная работа ключевых материалов.

Расплавленный алюминиевый сплав является ключевым компонентом. Но для точного заполнения каждой детали формы расплавленным алюминием необходим специальный керамический стояк, расположенный под ним. Он должен выдерживать высокие температуры и сохранять отличную химическую совместимость с расплавленным алюминием, чтобы исключить возникновение вредных реакций.

А жаропрочная и чрезвычайно прочная литейная сталь в нашей форме выдерживает огромное давление и тысячи градусов высокой температуры и многократно используется для обеспечения точной формы и размера отливки.

Когда многие говорят о литье, они подсознательно думают только о самом металле. Но в процессе литья под низким давлением , если говорить только об алюминиевых сплавах, мы видим лишь самый поверхностный слой. Именно сочетание специальной литейной стали, специального керамического прилива и системы алюминиевых сплавов обеспечивает высокое качество отливок. Каждый из них играет незаменимую роль. Без какого-либо связующего звена достичь идеального литья невозможно.

Краткое изложение основных ответов:

| Категория материала | Основная функция | Общие материалы |

| Литой сплав | Формирование конечного компонента определяет его эксплуатационные характеристики. | Алюминиевый сплав (А356.0, ZL101), магниевый сплав (реже). |

| Материал штампа | Форма компонента должна выдерживать циклические перепады температур. | Сталь для горячедеформационных форм (H13, SKD61). |

| Основные материалы оборудования | Обеспечить стабильную работу процесса. | Керамика из нитрида кремния/карбида кремния (стояк), графит (тигель). |

В этой статье вы найдете ответы на свои вопросы:

- В этом руководстве я сосредоточусь на алюминиевых сплавах для литья под низким давлением.

- И объясните критичность материалов форм и подступенков.

- Наконец, на реальном примере я покажу вам, как этот набор материалов тесно взаимодействует друг с другом, создавая высокопроизводительную и надежную деталь.

- Прочитав ее, вы поймете, что хорошие отливки — это результат материальной командной работы.

Почему стоит доверять этому руководству? Комплексный взгляд от команды JS Casting and Materials Science

Проекты по литью, которые реализует наша компания, — это гораздо больше, чем просто расценки на литье алюминия под низким давлением. Главное, что каждый раз, когда мы составляем смету, мы прилагаем отчет о технико-экономическом обосновании материала, что является наиболее ценной частью.

Предоставляя расценки на литье алюминия под низким давлением, мы не только учитываем стоимость материалов, но и анализируем потенциальные риски и возможности оптимизации производства деталей из алюминиевого сплава под низким давлением на основе обширных баз данных, чтобы гарантировать точность и экономическую эффективность расценок.

Компания JS имеет более чем 15-летний опыт работы в области литья под низким давлением, уделяя особое внимание оптимизации процессов литья под низким давлением с противодействием, обслуживая сотни клиентов по всему миру.

Многолетний опыт помог мне глубоко понять сложность выбора материала. Например, для автомобильных колёс мы часто используем марку A356, прошедшую термообработку T6, что делает её лёгкой и прочной. Но если речь идёт о головке блока цилиндров двигателя, марку материала и процесс обработки необходимо выбирать заново, поскольку нагрузки, температуры и даже виды разрушения, которые должны выдерживать колесо и головка блока цилиндров, совершенно разные.

Для изготовления пресс-форм мы используем термообработку из стали марки H13, точно контролируя температуру закалки и время отпуска. Я уделяю этому большое внимание, поскольку срок службы пресс-формы в конечном итоге будет учитываться в стоимости изделия заказчика.

Наш реальный опыт:

- В отливке одного из изделий заказчика содержались примеси окалины, а процент годности составлял 85%, что было для заказчика проблемой.

- После тщательного анализа мы обнаружили, что проблема заключалась в традиционном чугунном стояке, с которым вступал в реакцию расплавленный алюминий. Позже мы предложили заменить его на стояк из нитрида кремния , устойчивый к высоким температурам и плохо вступающий в химическую реакцию с алюминием.

- В конце концов, проблема с примесями была решена, и процент прохождения испытаний взлетел до 99%! Этот случай показывает, что недостаточно иметь хороший алюминиевый сплав. Самое важное — это взаимодействие материалов друг с другом.

Как подчеркнул профессор Гарри Бхадешиа, известный инженер-материаловед: «В инженерии разрушение материалов редко происходит по причине одного фактора. Обычно это результат несоответствия материалов, технологических процессов и конструкции».

Являясь одним из известных в отрасли заводов по литью алюминия под низким давлением, мы прошли международную сертификацию систем качества, такую как IATF 16949, и все процессы соответствуют стандартизированным процессам для обеспечения стабильного качества каждой партии продукции.

Это руководство – результат постепенного накопления нашей командой JS практического опыта и знаний в области материаловедения. Оно достоверно и надёжно. Я просто хочу чётко рассказать вам о тех местах, где я ступал, и о тех дорогах, которые я проверил, чтобы помочь вам производить высококачественные отливки с более надёжными характеристиками и более конкурентоспособной ценой.

Появление главного героя: идеальный партнер для литья алюминиевых сплавов под низким давлением

В своих ежедневных литейных проектах я часто наблюдаю, как литьё под низким давлением и алюминиевые сплавы идеально сочетаются друг с другом. Технология литья алюминиевых сплавов под низким давлением находит широкое применение, поскольку характеристики алюминиевого сплава идеально гармонируют с литьём под низким давлением.

Проще говоря, что такое литье под низким давлением?

Это процесс литья под давлением, при котором расплавленный металл под давлением (обычно 0,5–1,5 бар) подается в полость формы, что позволяет уменьшить количество таких дефектов, как поры и усадка, и получить более плотные и точные отливки. Ниже мы рассмотрим, почему алюминиевый сплав является идеальным решением, и рассмотрим наиболее распространенные марки.

Почему алюминиевый сплав является лучшим выбором для литья под низким давлением?

- Алюминиевые сплавы, особенно алюминиево-кремниевые сплавы, такие как А356, обладают превосходными литейными свойствами, обеспечивают хорошую текучесть и легко заполняют сложные контуры форм, что имеет важное значение для точного формования при литье под низким давлением.

- Он прочен, но имеет небольшой вес — его плотность составляет всего около одной трети плотности стали. Тем не менее, он может обладать хорошей прочностью на разрыв, что является важным преимуществом для легких конструкций в автомобильной и авиационной промышленности.

- Наконец, алюминиевые сплавы являются хорошим проводником коррозии и тепла: они устойчивы к окислению и химическому воздействию, но при этом обладают хорошей теплопроводностью, что делает их идеальным материалом для головки блока цилиндров двигателя, радиатора или корпуса электронного устройства. Всё это обеспечивает эффективность и надёжность процесса литья под низким давлением.

Наиболее часто используемые марки алюминиевых сплавов:

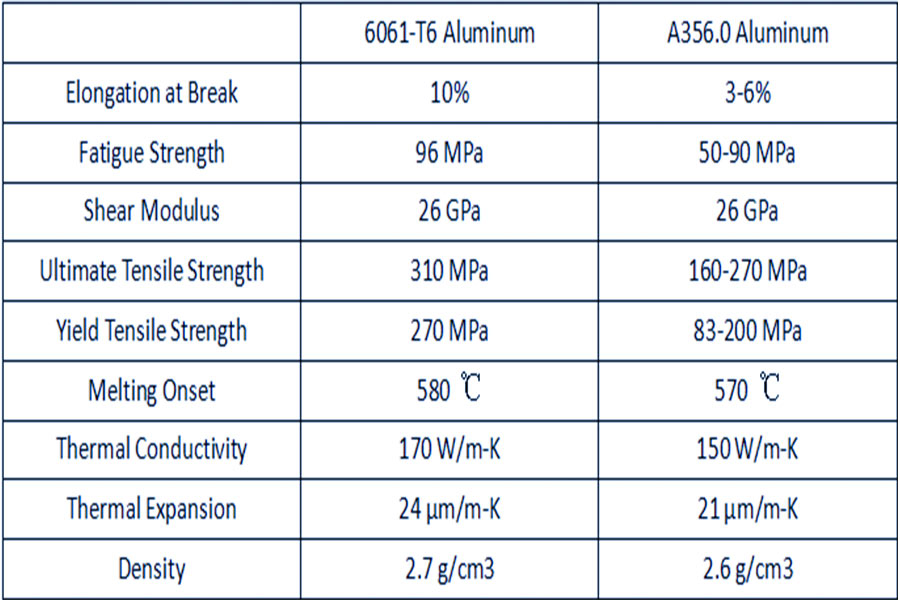

- A356.0 или ZL101A: в нашей компании JS они являются лидерами в литье под низким давлением. Это алюминиево-кремниево-магниевый сплав с хорошими литейными свойствами и высокой герметичностью. После термообработки T6 его прочность и вязкость могут быть улучшены, что особенно подходит для производства высокопроизводительных колёс, рычагов подвески и деталей двигателей .

- AlSi7Mg или ZL101: они широко используются в европейских стандартах и обладают характеристиками, аналогичными A356. В зависимости от конкретных требований проекта, таких как повышенная прочность на разрыв, относительное удлинение или жаростойкость, мы также используем другие марки алюминиевых сплавов, но на A356 и AlSi7Mg приходится более 80% нашей ежедневной работы.

«Литьё алюминиевых сплавов под низким давлением сочетает в себе эффективность процесса и преимущества материалов для производства высокоточных и лёгких деталей. Если бы я отвечал за этот проект, я бы начал с потребностей клиента, проанализировал условия применения, выбрал бы подходящую марку алюминиевого сплава (предпочтительно A356), оптимизировал параметры литья под низким давлением и обеспечил бы качество литья. JS фокусируется на этом эффективном решении, и мы приглашаем вас связаться с нами, чтобы обсудить изготовление деталей из алюминиевого сплава методом литья под низким давлением».

Герои за кулисами: формы и оборудование, материалы, которые создают совершенство

Продолжаем говорить о литье алюминия под низким давлением . На этот раз мы поговорим о тех «закулисных героях», которых легко упустить из виду, но которые абсолютно важны: о формах и оборудовании. Представьте, что алюминиевый сплав — главный герой на сцене, а форма и оборудование — это сцена и освещение. Без них, каким бы хорошим ни был главный герой, он не сможет показать хорошее шоу!

Материал пресс-формы: Долговечность — суровая правда!

- Основная задача: форма должна многократно выдерживать кипящую алюминиевую воду при температуре 600–700 °C и давление усадки при охлаждении. Она не должна деформироваться и трескаться со временем. Требования к прочности очень высоки!

- Наш первый выбор: штампованная сталь для горячей обработки, например, известная H13 (американский стандарт) или SKD61 (японский стандарт).

Почему этот тип стали настолько прочен?

В его состав входят такие материалы, как хром, молибден и ванадий, которые делают его прочным и вязким при высоких температурах, а также он может выдерживать усталость, вызванную многократными перепадами температур. В нашем цехе JS сталь H13/SKD61 является основным средством при изготовлении форм для литья металла под низким давлением.

Подъемная труба: основной канал противогравитационного литья под низким давлением

Эта труба очень важна! Жидкий алюминий заливается в форму «вверх по потоку» по ней. Мы предъявляем к ней очень высокие требования:

- Стабильные химические свойства: не должен вступать в реакцию с алюминиевой водой, загрязнять расплавленный металл, а примеси в отливке будут выбракованы.

- Контролируйте температуру: алюминиевая вода не должна охлаждаться слишком быстро при подъеме в трубке, в противном случае она замерзнет до заполнения формы.

- Высокая прочность: он должен выдерживать эрозию под воздействием высокотемпературной алюминиевой воды, а также резкие перепады температур и холода, и его нельзя легко сломать.

Наш первый выбор — керамическая трубка из нитрида кремния (Si₃N₄). В чём её преимущество? Она особенно устойчива к коррозии, обладает высокой прочностью, не боится теплового расширения и сжатия, а также долговечна. Отливки из неё отличаются высочайшим качеством. Конечно, существуют и более экономичные решения, например, нанесение слоя покрытия на внутреннюю поверхность чугунных или стальных труб, но, честно говоря, её долговечность и защита от загрязнения уступают керамическим трубкам.

Одним из ключей к пониманию того, что такое литье под низким давлением, является осознание роли стояка при литье под низким давлением с противодействием.

Другие «ключевые второстепенные роли», которые нельзя игнорировать:

- Тигель: «котел», используемый для плавления алюминиевой воды. Мы обычно используем графитовые тигли, поскольку они устойчивы к высоким температурам, и алюминиевая вода не вступает в реакцию при погружении в них.

- Разделительный состав: его следует распылять в форму перед каждой заливкой. Основные функции: во-первых, обеспечение плавного извлечения затвердевшей отливки; во-вторых, образование защитной пленки на внутренней стенке формы для снижения прямого повреждения формы высокотемпературной алюминиевой водой и продления срока её службы.

Для производства высококачественных и стабильных изделий методом литья под низким давлением из алюминиевых сплавов одного лишь качественного алюминиевого сплава недостаточно. Выбор материала каждого звена «маленьких помощников», таких как формы, вертикальные трубы и разделительные составы, напрямую влияет на конечный успех или неудачу.

«В нашей компании JS мы прекрасно понимаем ценность этих «закулисных героев». От выбора стали для литейных форм и применения керамических стояков до точного контроля параметров процесса — мы накопили богатый практический опыт. Если вам требуется литье алюминия под низким давлением, пожалуйста, свяжитесь с нами. Мы поможем вам подобрать наиболее подходящее решение по материалу и технологическому процессу!»

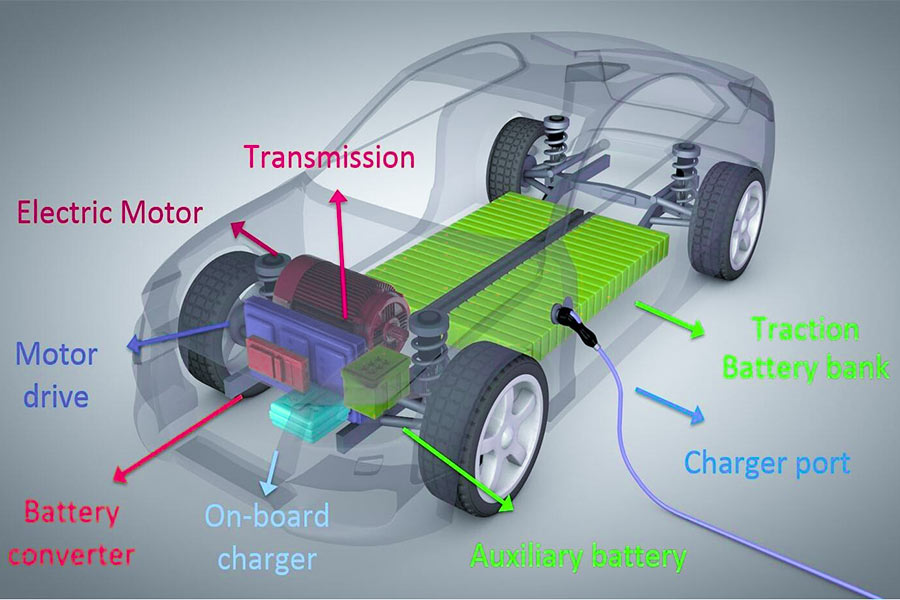

Анализ практического случая: разработка интегрированной охлаждающей пластины аккумулятора для флагманских электромобилей

В сфере электромобилей аккумулятор – это сердце, а система его охлаждения – ключевой фактор, гарантирующий его долговечность. Мы взялись за сложный проект: разработали охлаждающую пластину аккумулятора сверхбольшого размера (длиной 1,5 метра) со сложной системой внутренних каналов (S-образной формы) для ведущего производителя электромобилей. Основные требования: абсолютная надёжность и отсутствие утечек.

Задача клиента: создать большую и сложную охлаждающую пластину, которая не должна протекать.

Предыдущее решение клиента имело две основные проблемы:

- Традиционное решение для сварки: сварка нескольких небольших деталей в единое целое. Это приводит к сотням потенциальных точек утечки, высокому риску выхода из строя при длительной вибрации, а увеличение количества деталей приводит к увеличению веса.

- Попытка литья под высоким давлением: Ограничения, связанные с очень большим размером и сложной внутренней структурой каналов потока, приводят к тому, что во время высокоскоростного заполнения легко образуются мелкие поры, что также не позволяет удовлетворить строгим требованиям к нулевой утечке.

Решение JS: комплексная система литья под низким давлением

Проведя анализ, мы пришли к выводу, что ключ к успеху кроется в материалах и процессах : нам необходимо выбрать сочетание материалов и процессов, позволяющее сформировать сложную конструкцию за один проход без швов. Поэтому мы остановились на технологии литья под низким давлением:

- Предпочтительный литейный сплав: мы использовали алюминиевый сплав A356. Он обладает хорошей текучестью, высокой плотностью после затвердевания и способен полностью заполнять сложные проточные каналы. Что ещё важнее, после стандартной термообработки T6 он приобретает высокую прочность и ударную вязкость, а также обладает исключительно высокой герметичностью, что является залогом предотвращения утечек.

- Прецизионный процесс и конструкция пресс-формы: литье под низким давлением позволяет алюминиевой воде медленно заполнять форму, что позволяет эффективно избегать попадания воздуха и полностью воспроизводить мельчайшие каналы. При этом мы изготовили пресс-форму из стали H13, добавили внутрь охлаждающие трубки, точно контролировали процесс затвердевания и эффективно предотвращали усадку.

- Ключевое оборудование: Учитывая высокие требования к чистоте канала циркуляции охлаждающей жидкости, мы настаиваем на использовании керамических стояков из нитрида кремния на машинах литья под низким давлением. Этот инертный материал гарантирует чистоту литья с самого начала. Конечный продукт – это высокопроизводительная алюминиевая деталь, литьё под низким давлением .

Сравнительные преимущества процесса литья под низким давлением:

| Тип процесса | Средняя скорость утечки | Уменьшение веса (по сравнению с традиционной сваркой) | Потенциал повышения эффективности производства |

| Литье под низким давлением | 0% | ~20% | Высокий (70%+) |

| Литье под высоким давлением | 2,5% | ~10% | Средний (40%) |

| Традиционная сварка | 5.0+% | 0% | Низкий (20%) |

Источник: SAE International, Усовершенствованное литье для систем охлаждения электромобилей, 2024 г.

Конечный результат: легкое, высоконадежное ядро безопасности.

Наше решение принесло значительные улучшения:

- Общая конструкция: успешно трансформировал сложный компонент, изначально состоявший из более чем 20 сварных деталей, в единую цельную отливку, что исключило риск протечки сварного шва и повысило надежность конструкции.

- Проверка на отсутствие утечек: пройден самый строгий тест на герметичность гелием для подтверждения отсутствия утечек. Кроме того, изделие прошло 100% циклических испытаний давлением и вибрацией, полностью отвечая стандартам безопасности .

- Значительное снижение веса: по сравнению с оригинальным решением по сварке, предложенным заказчиком, наша охлаждающая пластина легче на 20%, что способствует повышению энергоэффективности всего транспортного средства.

- Повышение эффективности производства: процесс цельного литья упрощает производственный процесс и повышает эффективность производства по сравнению с ручной сваркой.

Основная идея: Системная оптимизация — это король

Успешно завершив этот проект, я осознал истину: успех литья алюминия под низким давлением не зависит от слепого предположения, а зависит от систематической оптимизации трёх основных компонентов: литейных сплавов, форм и оборудования. Для получения качественного продукта каждая деталь должна быть согласована.

Если бы я руководил этим проектом, я бы сначала тщательно изучил потребности клиента, а затем, используя опыт JS в литье под низким давлением, выбрал бы подходящий алюминиевый сплав A356 и адаптировал бы форму H13 для обеспечения чистоты процесса. На этапе испытаний я бы ужесточил цикл давления и заранее устранил утечки. JS стремится решать сложные задачи с помощью технологий литья и стремится расширить возможности вашей платформы для электромобилей следующего поколения.

FAQ — ответы на большинство ваших вопросов о литейных материалах

Вопрос 1: В чем принципиальное различие между материалами для литья под низким давлением и материалами для литья в песчаные формы?

Основное различие между двумя процессами заключается в материале формы:

- Литье под низким давлением осуществляется в многоразовую металлическую форму, например, из стали марки H13, которую мы обычно используем. Эта жёсткая форма обеспечивает точные размеры отливки, гладкую поверхность и высокую эффективность.

- Форма для литья в песчаные формы одноразовая, обычно это песчаная форма, изготовленная из кварцевого песка и связующего. Песчаные формы дешевы в изготовлении и особенно подходят для крупных и относительно простых деталей. Однако по сравнению с металлическими формами точность и чистота обработки деталей, изготовленных в песчаных формах, значительно ниже.

Какой процесс выбрать, решающим фактором является материал формы (металл или песок).

Вопрос 2: Почему литье под низким давлением нечасто применяется при изготовлении стальных материалов?

- Главное — температура! Для плавки стали требуется около 1500 °C, что значительно выше, чем у алюминиевого сплава, который мы часто производим (около 660 °C). Такая высокая температура — серьёзное испытание для оборудования.

- Теплоизоляционные печи, стояки, особенно металлические формы, которые мы используем многократно (например, из стали марки H13), подвержены проблемам при столь высоких температурах, и срок их службы резко сократится. Вскоре их придётся заменить, а стоимость слишком высока.

Таким образом, литье под низким давлением как будто специально создано для лёгких сплавов, таких как алюминий и магний. Их использование наиболее целесообразно и экономически эффективно.

Вопрос 3: В чем разница между литьем под низким давлением и литьем под высоким давлением с точки зрения выбора материала?

Методы работы этих двух процессов существенно различаются, что напрямую влияет на выбор материалов:

Литье под высоким давлением:

- Это быстрый процесс, и расплавленный металл мгновенно поступает в форму под высоким давлением. Мы часто используем материалы с хорошей текучестью, такие как алюминиевые и цинковые сплавы, которые могут быстро заполнить все уголки формы.

- Но и здесь есть проблема: если слишком сильно поторопиться, внутри легко может скапливаться воздух и образовываться мелкие поры.

- Это затрудняет последующее упрочнение, например, термообработку до степени T6. Расширение пор при нагревании может привести к вздутию деталей и их разрушению.

Литье под низким давлением:

- Он подаёт расплавленный металл медленно и равномерно, используя давление воздуха для равномерного проталкивания его в форму. Благодаря этому газу трудно проникнуть внутрь, и внутренняя часть отливки получается очень плотной и практически без пор.

- Поэтому изготовленные из него детали особенно подходят для термообработки T6. После термообработки прочность и твёрдость материала могут быть значительно повышены.

Краткое содержание

Чтобы по-настоящему эффективно использовать литье под низким давлением, недостаточно просто оценить конечные детали из алюминиевого сплава. Ключевым фактором являются основные материалы и технологические системы, обеспечивающие весь процесс , такие как прочная литейная сталь H13, коррозионно-стойкий керамический прилив и другие ключевые компоненты. Как один из многих заводов, занимающихся литьем алюминия под низким давлением , мы знаем, что только правильный выбор материалов и обеспечение полного цикла технологического процесса позволяют производить высокопроизводительные и надёжные детали.

Необходимо ли вашему проекту такое решение?

- Вы ищете способ изготовления деталей из алюминиевого сплава, позволяющий создавать сложные формы и обеспечивающий высочайшее качество?

- Считаете ли вы, что при выборе материалов следует обращать внимание не только на их класс, но и на то, как взаимодействует весь производственный процесс?

JS предоставляет вам профессиональную поддержку:

- Мы не только занимаемся выбором марок алюминиевых сплавов, но и предоставляем вам комплексные решения по оптимизации процессов:

- Подбор материала: проанализируйте требования вашего проекта и порекомендуйте наиболее подходящую марку алюминиевого сплава.

- Оптимизация системы: в основе лежит оптимизация конструкции пресс-формы, параметров процесса и вспомогательных систем материалов для обеспечения максимальной производительности детали.

- Прозрачная смета: Вы получите четкую и подробную смету по проекту.

Действуйте сейчас : загрузите чертежи вашего проекта!

Мы объединяем профессиональные знания в области материалов и отработанную технологию литья под низким давлением, чтобы предоставить вам надежный план производства и реалистичную смету, которые помогут вам изготавливать качественные детали.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology. Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com