Представьте себе печать сложных и прочных металлических деталей, таких как сопла ракет или имплантаты человеческих костей, непосредственно по чертежам на компьютере. Именно это изменение принесла 3D-печать металлом .

Но когда вы действительно захотите его использовать, вас может сбить с толку множество аббревиатур: DMLS, SLM, LPBF, SLS... Особенно DMLS (прямое лазерное спекание металлов) и SLM (селективная лазерная плавка). Названия очень похожи, принципы работы схожи, и их часто путают, но ключевое различие кроется в «S» (спекание) и «M» (плавка).

Метод SLM предполагает полное расплавление металлического порошка до состояния жидкости с последующим затвердеванием, в то время как метод DMLS позволяет порошку спекаться и соединяться при высокой температуре, причём полное расплавление не обязательно. Не стоит недооценивать эту разницу! Она напрямую определяет выбор металла, характеристики изготавливаемых деталей и даже стоимость оборудования (разница в цене может быть удвоенной).

Таким образом, понимание основных различий между этими двумя технологиями — залог эффективного выбора процессов, подбора материалов, оптимизации конструкций и максимальной реализации потенциала аддитивного производства металлов. Следующее наглядное сравнение заложит основу для вашего решения.

Не волнуйтесь, я помогу вам разобраться. Прежде чем мы углубимся в детали, вот небольшая таблица, демонстрирующая основные теоретические различия между ними:

| Атрибут | DMLS (прямое лазерное спекание металлов) | SLM (селективное лазерное плавление) |

| Основной принцип | Спекание: лазерный нагрев порошка почти до точки плавления, при котором частицы порошка объединяются посредством диффузионного сплавления в твердом/полурасплавленном состоянии. | Полное плавление: лазер полностью расплавляет порошок, превращая его в жидкую массу, которая затем затвердевает, принимая нужную форму. |

| Применимые материалы | Особенно подходит для порошковых сплавов, таких как титановый сплав Ti6Al4V и сплав на основе никеля Inconel 718. | Он наиболее подходит для однокомпонентных металлов, таких как чистый титан и чистый алюминий, а также широко используется в сплавах. |

| Типичная микроструктура | Структура, в которой частицы соединены спеченными шейками. | Равномерная и плотная структура металлургического соединения, близкая к отливкам. |

Техническая ассоциация | Она тесно связана с технологическим и товарным развитием компании EOS GmbH. | В основном основаны на технологиях SLM Solutions и Института Фраунгофера. |

Техническая область | Оба метода относятся к категории технологий лазерной плавки порошка (LPBF). | Оба метода относятся к категории технологий лазерной плавки порошка (LPBF). |

Почему стоит доверять этому руководству? Личный опыт команды JS

Наша команда работает в отрасли 3D-печати металлом (в основном DMLS/SLM) уже более десяти лет и поставила тысячи деталей, используемых в таких ключевых областях, как аэрокосмическая промышленность , медицина и энергетика.

Эти проекты — не просто показуха, они доказывают, что мы разбираемся в материалах, умеем настраивать оборудование и умеем обращаться с печатными материалами, гарантируя надёжность всей цепочки — от вашего дизайна до готовой продукции. Эта надёжная технология — залог нашей профессиональной уверенности.

Мы не просто говорим: у нас есть все международные сертификаты, такие как ISO и NADCAP, и мы инвестируем в исследования и разработки. Наш технический потенциал признан в отрасли.

Как часто подчёркивает профессор Джек Бьют из Университета Карнеги-Меллона: «В аддитивном производстве материалом является сам процесс». Здесь отражено наше глубокое понимание этого процесса.

Говоря о надёжности, клиенты доверяют нам уже много лет, полагаясь на наше высочайшее качество , и у нас есть множество успешных примеров. Выбирая нас, JS, вы получаете реальный потенциал, накопленный за более чем десять лет, профессионализм инженерной команды, признанный в отрасли потенциал и гарантию качества, которые мы ценим больше всего.

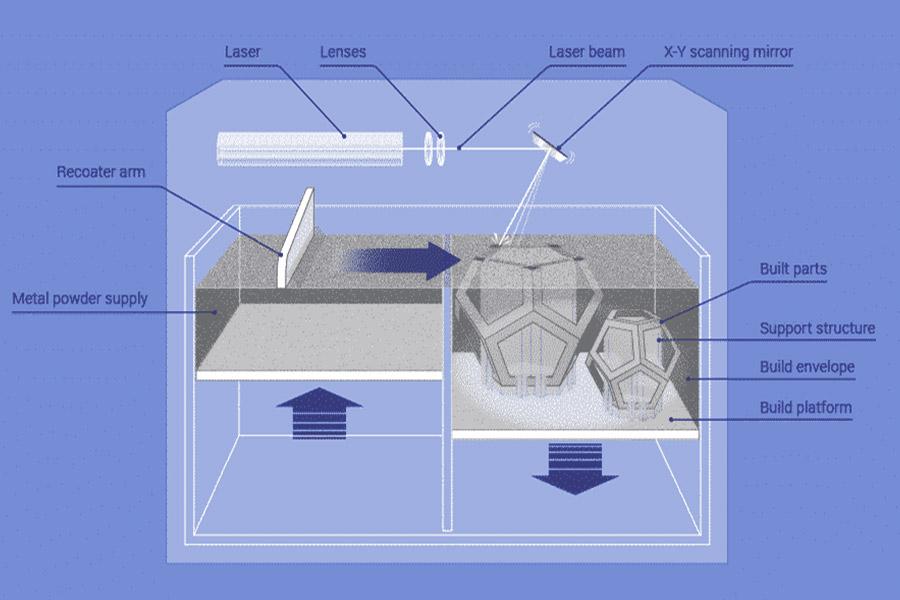

Что такое LPBF? Унифицируем все запутанные «официальные» термины

LPBF — официальное стандартное название: LPBF (Laser Powder Bed Fusion) — это официальное унифицированное название, присвоенное этому типу технологии 3D-печати металлом международными организациями по стандартизации, такими как ISO и ASTM. Запомните это как следует.

DMLS и SLM — это конкретные методы реализации: часто можно услышать обозначения DMLS (прямое лазерное спекание металлов) или SLM (селективное лазерное плавление), которые на самом деле являются отдельными техническими методами в рамках обширной категории LPBF. Например, LPBF соотносится с общим термином «автомобиль», в то время как DMLS и SLM — это конкретные методы производства автомобилей для различных марок (например, «Mercedes-Benz» и «BMW»).

В отрасли термин LPBF используется унифицированно: теперь, будь то техническая коммуникация или составление коммерческих предложений по проектам, люди всё чаще склонны использовать стандартный термин LPBF. Это позволит избежать путаницы и чётко обозначит, что мы используем лазеры для послойного плавления металлического порошка для изготовления деталей на 3D-принтере .

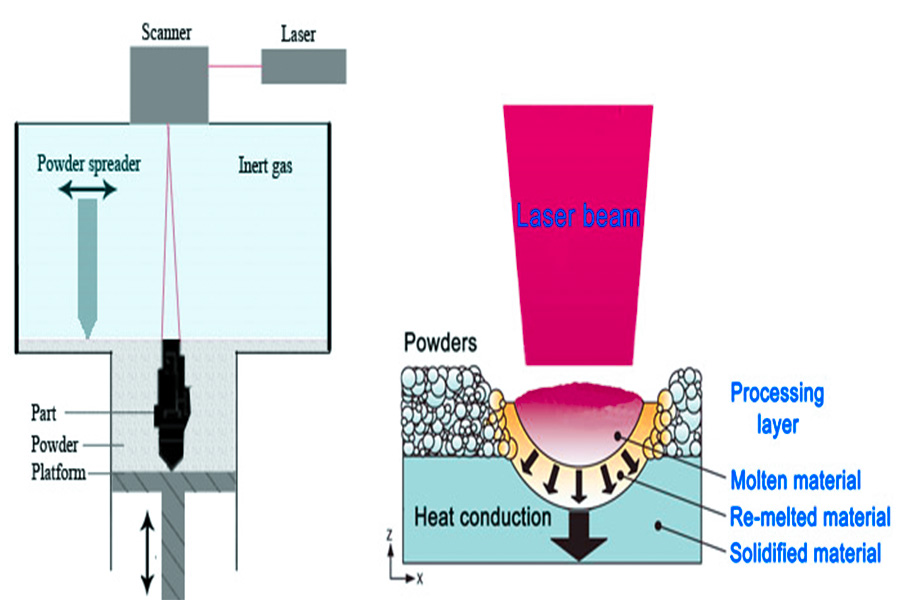

Глубокое понимание DMLS: создано для высокопроизводительных сплавов

Меня часто спрашивают: «Почему DMLS особенно хорош для обработки этих высокопрочных сплавов?» Позвольте мне объяснить подробнее:

Основное преимущество: создан для «трудных» сплавов

- Технология DMLS (прямое лазерное спекание металлов) была впервые предложена компанией EOS. Одна из её ключевых особенностей заключается в том, что её концепция «спекания» (хотя теперь речь идёт скорее о плавлении) естественным образом подходит для обработки сплавов с особенно широким диапазоном температур плавления.

- Проще говоря, при переходе этих сплавов из жидкого состояния в твёрдое они не так «стремятся» к мгновенному затвердеванию, что создаёт более благоприятные условия для лазерной обработки и снижает риск образования внутренних трещин. Это основная причина, по которой они могут найти применение в таких требовательных областях, как производство лопаток авиационных двигателей и медицинских имплантатов.

Дайте свободу проектирования и изготавливайте сложные детали:

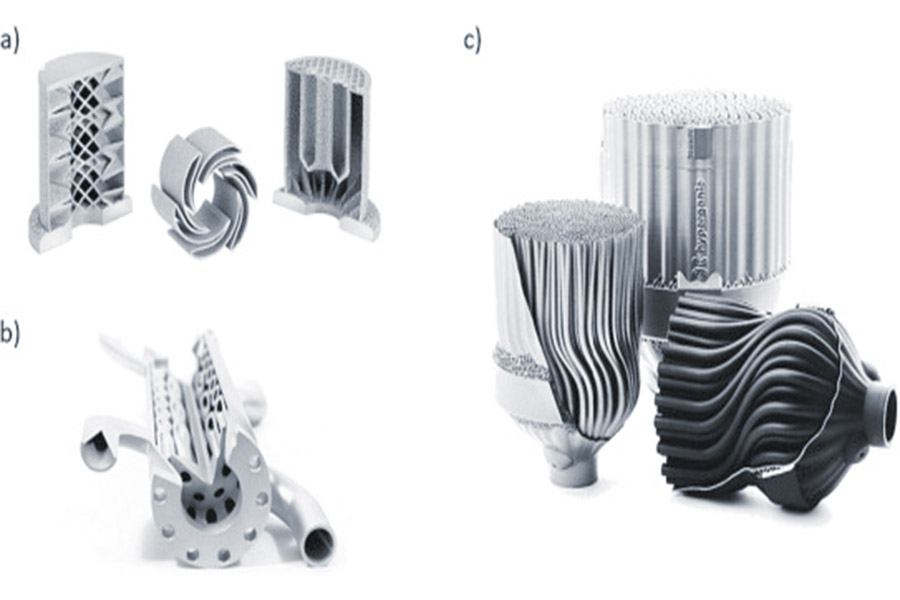

Благодаря стабильной обработке этих высокопроизводительных материалов методом DMLS мы можем создавать сложные конструкции, о которых раньше и помыслить не могли. Например, лабиринтообразные охлаждающие каналы внутри деталей и бионическая решётчатая структура для снижения веса и повышения прочности — всё это сложно или даже невозможно реализовать традиционными методами обработки (например, фрезерованием и литьём). По сути, DMLS — это мощный инструмент для производства таких высокопроизводительных и сложных деталей с помощью 3D-печати.

Фокус на высокотехнологичных областях:

Как видите, применение DMLS сосредоточено в основном в аэрокосмической промышленности (высокотемпературные турбинные лопатки, лёгкие кронштейны), медицине (индивидуальные ортопедические имплантаты с высокой биосовместимостью, стоматология) и производстве высокотехнологичных инструментов (сложные конформные охлаждающие вставки в формы), где предъявляются высокие требования к эксплуатационным характеристикам материалов и сложности конструкции. Это решает проблему узких мест традиционных методов производства.

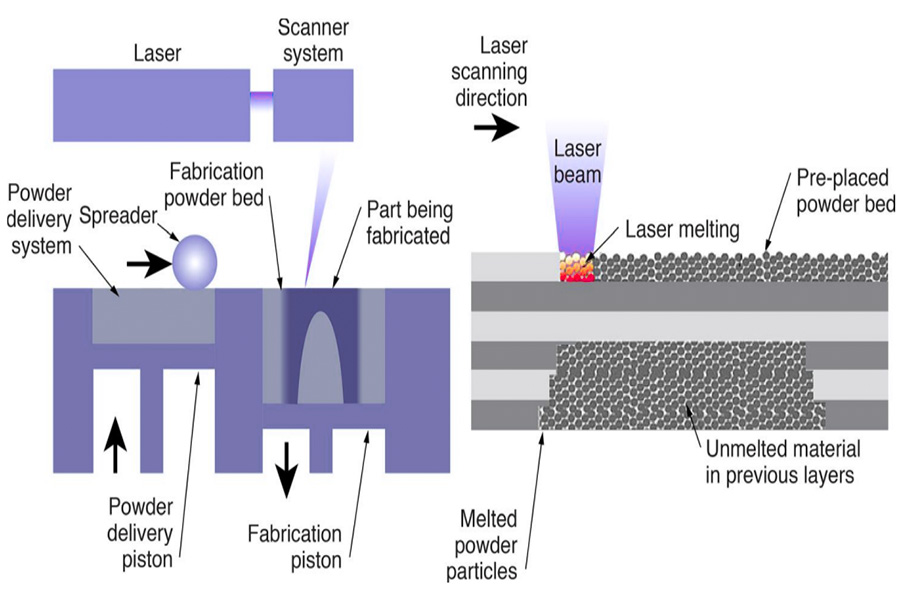

Углубленный SLM: эксперт по чистым металлам в поисках экстремальной плотности

Позвольте мне рассказать об одной из ключевых технологий, которые мы используем — селективной лазерной плавке (SLM), особенно в целях производства деталей из чистого металла сверхвысокой плотности.

Четкая цель: создать «цельные» металлические детали.

Технология SLM 3D-печати берёт своё начало в Институте Фраунгофера в Германии. Её основная идея заключается в использовании высокоэнергетических лазеров для полного расплавления металлических порошков до жидкого состояния с последующим их полным затвердеванием. Главное преимущество этого метода заключается в том, что получаемые металлические детали практически не имеют пор, а плотность может быть близка к 100%.

Производительность на уровне традиционных процессов:

Поскольку SLM позволяет расплавить материал настолько глубоко, а структура после охлаждения остаётся плотной, механическая прочность, ударная вязкость, электропроводность и теплопроводность получаемых деталей могут быть такими же хорошими или даже превосходить характеристики деталей, изготовленных традиционными методами (такими как ковка и литьё). Это критически важно в случаях, когда требуются «чистые» материалы и надёжная работа.

Сценарии применения: чистые металлы и высокие требования к производительности

Это определяет тот факт, что метод селективного лазерного плавления особенно эффективен при обработке чистых металлов (таких как чистая медь и чистый титан) или сплавов, требующих экстремального использования материалов . Типичные примеры включают электронные компоненты и радиаторы из чистой меди, требующие сверхвысокой электро- и теплопроводности, а также детали в аэрокосмической отрасли, предъявляющие строгие требования к плотности и прочности материала.

Технология SLM 3D-печати — это решение для 3D-печати металлом, разработанное для достижения максимальной плотности и производительности. Если у вас есть востребованные детали из чистого металла или высокопрочного сплава, свяжитесь с командой профессионалов JS, и мы поможем вам воплотить ваши идеи в реальность!

Размытые границы в реальном мире: почему сегодня они так похожи?

DMLS и SLM звучат похоже, но в чём разница? На самом деле граница между ними уже не так чётка, как раньше. Позвольте объяснить, почему:

Эволюция технологий, разные пути к одной и той же цели:

- На начальном этапе метод DMLS был больше ориентирован на «спекание» (частичное плавление), тогда как метод SLM был нацелен на «полное плавление».

- Но что сейчас? Технологии появились слишком быстро. Коммерческая установка DMLS действительно может полностью расплавить порошок, а установка SLM также может успешно использоваться для обработки широкого спектра сплавов. Принципиальное различие в теории стало очень размытым на современных реальных производственных линиях.

Имена не решают всего:

Вместо того чтобы беспокоиться о том, как вас зовут — SLM или DMLS, лучше обратить внимание на конкретные показатели, которые фактически влияют на качество ваших деталей:

- Марка и производительность оборудования: Оборудование каждого производителя (например, EOS, SLM Solutions, Velo3D) оснащено различными лазерными системами, точностью распределения порошка и контролем атмосферы, которые напрямую влияют на результат.

- Порошок — это начало: качество, чистота, размер частиц и однородность металлического порошка в решающей степени определяют эксплуатационные характеристики и дефекты конечной детали.

- Настройка параметров — ключ к успеху: как настроить такие параметры, как мощность лазера, скорость сканирования, траекторию сканирования и толщину слоя? Правильно ли они настроены? Это напрямую связано с плотностью, точностью и прочностью деталей и отражает техническую конкурентоспособность каждой компании .

- Последующая обработка определяет успех или неудачу: для достижения конечных эксплуатационных стандартов необходима термическая обработка для снятия напряжений, обеспечение осторожного извлечения и необходимая отделка поверхности (например, пескоструйная обработка и полировка).

Фактическое решение зависит от требований, а не от этикеток:

Таким образом, теперь при выборе технологического решения для конкретного проекта основное внимание уделяется не «обязательно DMLS» или «обязательно SLM», а чёткому определению ваших требований к производительности и бюджету , а затем поиску партнёра, способного предоставить оптимальное сочетание оборудования и технологий. Ключ к успешному производству на заказ с помощью 3D-печати кроется в перечисленных выше конкретных факторах, а не в самом названии технологии.

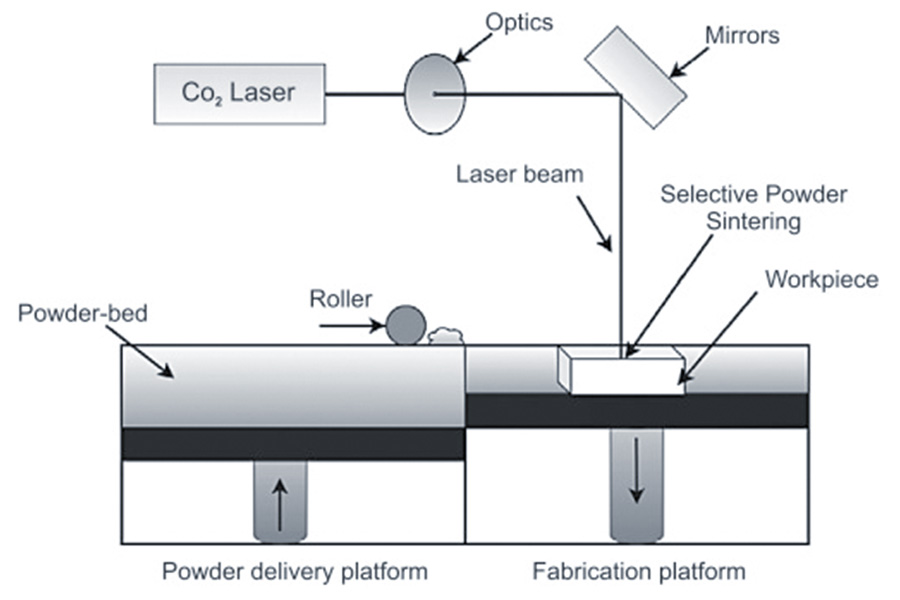

DMLS против SLS против стереолитографии: перестаньте путать!

Я заметил, что многие путают несколько технологий 3D-печати с буквой «S» , особенно DMLS, SLS и стереолитографию. Позвольте мне кратко описать их основные различия:

DMLS/SLM (плавка в слое металлического порошка):

Это технология, о которой мы уже говорили. Суть заключается в плавлении металлического порошка высокоэнергетическим лазером (обычно мощностью от 200 Вт до 1 кВт и выше). Независимо от того, называется ли это DMLS или SLM, все эти технологии представляют собой цельные металлические детали, используемые в областях, требующих высокой прочности, стойкости к высоким температурам или создания сложных конструкций. Например, для изготовления несущих деталей в аэрокосмической отрасли или биосовместимых имплантатов. Основой материала является металл , а функциональность аналогична традиционному процессу.

SLS (селективное лазерное спекание):

Эта буква «S» также обозначает лазерное спекание , но при этом спекается пластиковый порошок (чаще всего — нейлон PA12/PA11), а не металл! Лазер расплавляет поверхность частиц пластикового порошка и сваривает их. Получаемые детали изготовлены из пластика и часто используются для создания функциональных прототипов, быстросъемных деталей, прочных корпусов (толщина стенок > 1 мм) и т. д. Не путайте это с DMLS/SLM-методом металлизации только из-за слова «спекание» в названии: материалы принципиально разные!

Стереолитография (SLA, светоотверждение):

Эта технология работает совершенно иначе! В качестве материала используется жидкая светочувствительная смола , которая облучается слой за слоем ультрафиолетовым лазером (или источником света), вызывая химическую реакцию и затвердевание смолы. Изготовленные детали получаются высокоточными и гладкими, но материалом обычно служит смола, а её механические свойства и термостойкость уступают металлу или нейлону.

Сравнение ключевых технических индикаторов (типичные значения):

| Индекс | DMLS/SLM (металл) | SLS (пластиковый порошок) | SLA/DLP (смола) |

| Основные материалы | Металлические порошки (Ti, Al, сталь и т. д.) | Пластиковый порошок (в основном нейлон) | Жидкая светочувствительная смола |

| Типичная толщина слоя (мкм) | 20 - 50 | 80 - 120 | 25 - 100 |

| Плотность деталей | > 99,5% | ~95-98% (пористый) | ~100% (физический) |

| Типичная прочность на растяжение | Ti6Al4V: >1100 МПа | PA12: ~48 МПа | Стандартная смола: ~50-60 МПа |

| Необходимость постобработки | Необходимо (термическая обработка, удаление поддержек). | Обычно требует (порошковой чистки). | После этого необходимо очистить и высушить. |

| Основные области применения | Функциональные клеммные металлические компоненты. | Функциональный прототип, клипса, оболочка. | Точные модели, прототипы, стоматологические. |

| Температура горячей деформации (HDT) | > 500°C (Ti) | ПА12: ~150°С | Стандартная смола:~50 °C |

Источник данных: средний показатель по отрасли, согласно отчёту AMFG за 2023 год. Данные испытаний материалов Fraunhofer IAPT (2024 год). Паспорт безопасности материала производителя (EOS, Formlabs).

Просто помните: DMLS/SLM = высокопроизводительные металлические компоненты, SLS = функциональные пластиковые компоненты, SLA = высокоточные модели из смолы. Главное при выборе технологии — учесть ваши материалы, требования к производительности и точности. Нужна консультация эксперта или надежные онлайн- сервисы 3D-печати ? Свяжитесь с JS, мы используем экспертные знания в области данных и процессов, чтобы помочь вам выбрать правильную технологию!

DMLS против SLS против стереолитографии: перестаньте путать!

Позвольте мне рассказать о проекте, которым мы особенно гордимся: разработке революционного теплообменника для топовой команды Формулы-1. Этот случай наиболее наглядно демонстрирует , как производство на заказ с помощью 3D-печати обходится без традиционных методов.

Серьёзные трудности, с которыми сталкиваются клиенты:

В своих задачах болиды Формулы-1 ставят перед собой практически непреодолимые задачи снижения веса и повышения производительности. Команде необходимо уместить теплообменник в очень компактном пространстве. Он должен быть не только лёгким, но и иметь внутренний проточный канал, столь же сложный, как кровеносная система человека, для максимально эффективного рассеивания тепла. Столь хрупкая и герметичная внутренняя структура просто не может быть обработана и сварена традиционными станками с ЧПУ , поэтому о снижении веса не может быть и речи.

Выбор технологии JS:

Технология LPBF — это лучшее решение: Столкнувшись с этой задачей, наша техническая команда сразу же выбрала технологию лазерной плавки в слое порошка (LPBF) . Почему?

- Свобода проектирования: сначала мы использовали программное обеспечение для оптимизации топологии, аналогичное биомиметическому дизайну, чтобы оптимизировать оптимальную структуру света и эффективные спиральные каналы внутреннего охлаждения. Такая форма невозможна при использовании традиционных подходов.

- Материал: был выбран алюминиевый сплав AlSi10Mg. Он лёгкий, обладает хорошей теплопроводностью и достаточной прочностью, что делает его прекрасным материалом для изготовления гоночных деталей.

- Производство невозможно: только LPBF позволяет «напечатать» цельную деталь толщиной 0,5 мм со сложными, как лабиринт, внутренними каналами, не нарушая при этом ни герметичности, ни прочности. Это действительно единичное литьё, без сварки и риска протечки.

Прорывные результаты:

Поставленные нами детали, напечатанные на 3D-принтере, — сердечник теплообменника — обеспечили скачок производительности:

| Индекс производительности | Традиционные решения для обработки на станках с ЧПУ | Решение для 3D-печати JS LPBF | Увеличить амплитуду |

| Вес детали | Референтное значение (100%) | 60% | -40% |

| Эффективность рассеивания тепла | Референтное значение (100%) | 125% | +25% |

| Внутренняя сложность канала | Простой прямой канал | 3D спираль/биомиметический канал | - |

| Толщина стенки ключа | ≥ 1,2 мм | ~0,5 мм | Примерно на 58% тоньше |

| Время выполнения | 8-10 недель (включая сложную оснастку). | 3-4 недели | Сократить>50% |

Источник данных: Фактические данные по снижению веса команды (сезон 2024 года). Отчёт о командных испытаниях в аэродинамической трубе и на стенде.

«Этот случай доказывает, что технология LPBF позволяет производить высокопроизводительные детали, которые невозможно получить традиционными методами. Если у вас также есть строгие требования к весу, габаритам или производительности, свяжитесь с инженерной командой JS, и мы поможем вам воплотить экстремальный дизайн в реальность с помощью 3D-печати!»

Как выбрать решение для своего проекта? Практическое руководство по принятию решений

Различные термины, связанные с технологиями 3D-печати, сбивают с толку клиентов. Не волнуйтесь! Ключ к выбору правильной технологии — не названия, такие как DMLS или SLM, а понимание того, что действительно нужно вашему проекту. Сотрудничать с нами легко, вам нужно лишь обратить внимание на несколько ключевых вопросов:

- Где используется деталь? Какова окружающая среда? Расскажите мне о рабочей среде этой детали: температуре, нагрузке, которую она должна выдерживать, и контакте с коррозионными веществами, что напрямую определяет, какой материал и процесс нам следует выбрать, чтобы быть компетентными.

- Какие характеристики вы цените больше всего? Стремление к резкому снижению веса? Стремление к предельной прочности? Стремление выдерживать высокие температуры? Или приоритет — контроль затрат ? Разные цели могут привести к совершенно разным техническим решениям и выбору материалов. Чёткие приоритеты помогут нам найти оптимальный баланс.

- Имеет ли деталь особенно тонкие участки, сложные внутренние каналы, поверхности особой формы или лёгкие конструкции? Именно в таких конструкциях, которые невозможно изготовить традиционными методами (например, с помощью ЧПУ и литья ), 3D-печать может проявить свои сильные стороны. Чем сложнее деталь, тем очевиднее её преимущества.

Роль JS: вы предоставляете эту ключевую информацию, а остальное оставляем на усмотрение наших JS-инженеров. Исходя из ваших реальных потребностей, мы:

- Точно подберите наиболее подходящие материалы и оборудование.

- Глубоко оптимизируйте параметры процесса, чтобы гарантировать соответствие характеристик детали стандартам.

- Предоставляйте четкие и прозрачные оценки стоимости 3D-печати и цикла поставки.

Вам не нужно быть экспертом. Просто чётко изложите свои потребности, и мы поможем вам эффективно и надёжно воплотить ваши идеи в реальность.

За пределами сокращений: мы — ваш партнер по проектированию 3D-печати металлом

Ключ к успеху 3D-печати металлом заключается не в том, понимаете ли вы теоретические различия, лежащие в основе таких аббревиатур, как DMLS или SLM, а в наличии опытной команды инженеров, способной эффективно использовать эти технологии. В этом и заключается ценность нашего JS:

Мы — ваш партнер по решению проблем:

Не запутайтесь в технических терминах. Наша ценность — понять ваши инженерные задачи и выбрать наиболее подходящее решение для 3D-печати металлом, независимо от того, называется ли машина DMLS, SLM или как-то ещё.

Профессиональная поддержка на протяжении всего процесса: мы не просто отвечаем за «печать». Команда JS предоставляет комплексные инженерные услуги:

- Предложения по оптимизации конструкции: Помогут вам скорректировать конструкцию таким образом, чтобы детали не только можно было напечатать, но и чтобы они имели хорошую производительность и были экономически эффективными.

- Контроль материаловедения: порекомендует наиболее подходящий металлический порошок в соответствии с вашим сценарием применения.

- Контроль производственных звеньев: точная установка параметров лазера и стратегий сканирования для обеспечения качества плавления каждого слоя.

- Чистовая отделка и посадка: термообработка, удаление поддержек, обработка поверхности... Каждый этап влияет на конечное качество, и мы выполняем его профессионально.

- Комплексное онлайн-обслуживание: от консультации до доставки мы предоставляем эффективные и прозрачные услуги онлайн-3D-печати. Отправляйте заявки, получайте профессиональные заключения, уточняйте цены на 3D-печать и отслеживайте ход выполнения. Процесс понятен и удобен, а профессиональная поддержка всегда доступна онлайн.

Часто задаваемые вопросы

В1: Так что же лучше, DMLS или SLM?

- На самом деле, всё зависит от обрабатываемой детали! Сегодня эти две технологии демонстрируют очень близкие результаты на практике, и обе относятся к технологии LPBF (Laser Powder Bed Fusion).

- Для пользователей реальный вопрос звучит так: «Какой поставщик услуг может предоставить лучшее решение LPBF для моей конкретной детали и сценария применения?» Это ключ к успеху или неудаче.

В2: Насколько прочны компоненты, напечатанные методом DMLS/SLM?

- После нашей профессиональной постобработки их механические свойства обычно достигают или даже превосходят уровень отливок из того же материала, что весьма близко к поковкам.

- Однако следует отметить следующее: прочность напечатанных деталей может незначительно различаться в разных направлениях (это называется «анизотропией»). Мы полностью контролируем это. Оптимизируя направление печати и параметры процесса, мы можем гарантировать, что готовая деталь будет достаточно прочной в том направлении, в котором она вам больше всего нужна.

В3: Почему 3D-печать металлом такая дорогая?

Секрет в понимании того, куда тратятся деньги:

- Суть в том, что высококачественный сферический металлический порошок стоит дорого, инвестиции в прецизионное оборудование огромны, печать занимает много времени, а для оптимизации параметров и большого объема постобработки требуются опытные инженеры.

- Но не забывайте о его уникальной ценности: он позволяет изготавливать высокопроизводительные сложные детали, которые невозможно изготовить цельными с помощью традиционных процессов, экономя на расходах на открытие пресс-формы, сборке деталей, а также снижая вес и повышая эффективность. В конечном счёте, всё зависит от ваших конкретных потребностей!

В4: Каково полное название DMLS?

DMLS расшифровывается как «прямое лазерное спекание металлов» . Однако в настоящее время основной процесс фактически предполагает полное расплавление металлического порошка, что отличается от буквального значения спекания.

Краткое содержание

Хотя изначально два термина – DMLS и SLM – обозначали разные технические концепции, сейчас их относят к технологии лазерной порошковой плазменной обработки (LPBF). Разница между ними заключается скорее в названии, обусловленном историческим развитием и разными брендами производителей. По реальным эффектам печати и свойствам материалов они уже очень близки. Что действительно влияет на качество и успешность производства деталей, так это глубокое понимание и практический опыт, необходимые для работы с этим прецизионным оборудованием . Это ключ к успеху.

Так зачем же заморачиваться с этими аббревиатурами? Расскажите нам о своих конкретных задачах и проектах!

- Загрузите ваши САПР-файлы на наш безопасный и удобный веб-сайт.

- Наша команда инженеров немедленно проанализирует ваш проект и точно порекомендует наиболее подходящее решение для 3D-печати металлом, исходя из ваших реальных потребностей (производительность, материалы, стоимость, сроки поставки).

- Самый быстрый способ узнать точную и прозрачную цену на 3D-печать! Хотите узнать, сколько стоит воплотить ваши идеи в реальность? Загрузите заявку прямо сейчас и узнайте прямо сейчас!

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com