Инженеры компании, производящей коммуникационное оборудование, отлаживали процесс сборки корпуса базовой станции 5G. После гибки и анодирования листового металла первоначально разработанный интерфейс разъёма оказался совершенно неподходящим.

Дальнейший осмотр показал, что толщина оксидной плёнки увеличилась, стирая зазор. Это свидетельствует о скрытом воздействии обработки поверхности на размер листового металла после гибки.

Будь то гальваническое металлическое покрытие или наплавляемое порошковое покрытие, оба они добавляют незаметное, но существенное физическое утолщение поверхности детали. Эти микронные колебания могут оказывать «усиливающее воздействие» на сверхточную геометрию гибки, потенциально нарушая критические допуски.

Для специалистов, занимающихся проектированием или производством гибочных деталей из листового металла, эти проблемы обычно приводят к необходимости доработки, дополнительным расходам и, в тяжёлых случаях, к задержке завершения проекта. Поэтому мы создали это руководство, чтобы все могли чётко понимать, как обработка поверхности влияет на размеры листового металла после гибки, и как научно обоснованно минимизировать эти риски для достижения стандартов точности продукции.

Краткое изложение основных ответов

| Сравнительные размеры | Типичное воздействие на размеры | Критические контрольные точки |

| Порошковое покрытие | Равномерно утолщается (50–120 мкм), оказывая существенное влияние на радиус внутреннего угла и внешние размеры. | Отрегулируйте толщину пленки, конструкцию точек крепления и методы маскирования. |

| Гальваника (например, цинкование) | Равномерно утолщается (5–25 мкм), что может повлиять на зазор при посадке. | Отрегулируйте равномерность плотности тока, чтобы избежать эффектов острых углов. |

| Анодирование | Слегка утолщается (5–25 мкм), оказывая незначительное влияние на макроскопические размеры, но изменяя внутренние напряжения. | Герметизирующие операции чувствительны к алюминиевым сплавам. |

| Химические конверсионные покрытия (например, фосфатирование) | Утолщение минимально (1–5 мкм), но может изменить коэффициент поверхностного трения и повлиять на упругость. | Вес контрольной пленки: однородность имеет решающее значение. |

Как правильно зарезервировать надбавку за обработку? Принципы компенсации JS Precision

Компания JS Precision обладает более чем 15-летним практическим опытом в области координации гибки листового металла и обработки поверхности. Мы выполнили более 5000 заказов на гибку деталей из листового металла для клиентов из различных отраслей промышленности, включая электронику, связь и автомобилестроение. Мы разработали решения для обработки поверхности различных материалов: от алюминиевых сплавов и нержавеющей стали до низкоуглеродистой стали.

Интеллектуальные возможности JS Precision в области прецизионного производства, упомянутые в статье TechPullion, также обеспечивают надежную техническую поддержку для точного контроля размеров при обработке поверхности и гибке.

Например, мы изготавливали партию гнутых деталей из мягкой стали толщиной 1,5 мм для клиента, производящего автомобильные детали. Клиенту требовался допуск ±0,08 мм на детали после порошковой окраски (толщина пленки 80–100 мкм).

Следуя нашему алгоритму компенсации, мы заложили допуск в 1,8 раза больше толщины плёнки на этапе проектирования и впоследствии оптимизировали параметры гибки. Процент прохождения размеров для всей партии составил 99,2% , что значительно превышает желаемые заказчиком 95%.

Кроме того, мы создали базу данных компенсаций для более чем 20 материалов для различных видов обработки поверхности, таких как анодирование и гальванопокрытие, что позволяет нам точно рассчитывать изменения размеров листового металла различной толщины после обработки.

Это руководство разработано на основе обширного опыта реализации проектов и накопленного технического опыта. Все рекомендации проверены на производстве. Вы можете полностью положиться на него, чтобы решить проблему сопоставления обработки поверхности с размерами гибки листового металла.

Для обеспечения точного припуска на обработку поверхности компания JS Precision, специализирующаяся на изготовлении изделий из листового металла на заказ , может предоставить изделия с компенсацией из базы данных. Этот полный контроль, от проектирования до производства, гарантирует точность размеров ваших изделий из листового металла. Мы будем рады вашим запросам и сотрудничеству.

Почему обработка поверхности является столь важной деталью при проектировании изделий из листового металла?

Ознакомившись с правилами компенсации JS Precision, вы, возможно, задаетесь вопросом, почему сама обработка поверхности так важна при проектировании изделий из листового металла. Похоже, нас больше волнуют точность гибки и прочность материала.

Обработка поверхности не только улучшает внешний вид гнутых деталей из листового металла, повышает их коррозионную стойкость и оптимизирует эксплуатационные свойства. Всё это — основные элементы, необходимые для удовлетворения рыночного спроса.

Однако, стремясь к достижению этих важных характеристик, мы должны четко осознавать те проблемы, которые они создают для краеугольного камня производства — «размера».

Например, изогнутый корпус медицинского прибора подвергся обработке электрофорезом. Поскольку не была учтена толщина покрытия 10–25 мкм, зазор между сборкой и внутренней платой уменьшился с 0,2 мм до 0,12 мм, и потребовалась переделка гибочного инструмента.

Таким образом, включение обработки поверхности в конструкцию листового металла на начальном этапе, а не в качестве последующей мысли, имеет решающее значение для предотвращения проблем с размерами.

Если вам необходимо найти компромисс между точностью размеров при гибке листового металла и качеством обработки поверхности, компания JS Precision предлагает комплексное решение для гибки листового металла на заказ, от первоначальной консультации по проектированию до внедрения в производство, чтобы вы получили именно то, что вам нужно. Свяжитесь с нами, и мы обсудим возможность сотрудничества.

Библиотека вариантов обработки поверхности: начальное исследование характеристик и влияния на размеры

Учитывая столь важную роль обработки поверхности, какие существуют общие процессы обработки поверхности? Каковы их характеристики и их влияние на размеры? Подробное описание представлено в следующей таблице:

| Тип обработки поверхности | Процесс | Типичный диапазон толщины пленки |

| Аддитивная обработка (наращивание) | Распыление: Предварительная обработка подложки → Электростатическое распыление → Отверждение при высокой температуре. Гальванопокрытие: Обезжиривание подложки → Травление → Гальванопокрытие → Сушка. | Распыление: 80-120 мкм (одностороннее), гальванопокрытие: 5-30 мкм (одностороннее). |

| Конверсионное лечение | Анодирование: Обезжиривание подложки → Травление → Анодирование → Герметизация. Фосфатирование: Обезжиривание подложки → Травление → Фосфатирование → Промывка водой. | Анодирование: 5-25мкм (одностороннее), фосфатирование: 1-5мкм (одностороннее). |

| Эстетическое лечение | Обработка щеткой: Закрепление основания → Обработка шлифовальным кругом/тканевым кругом → Очистка. Полировка: Грубая полировка → Тонкая полировка → Натирание воском. | Практически нет увеличения толщины (чистка уменьшает толщину на 0,01–0,03 мкм). |

Как видно из таблицы, толщина пленки при различных способах обработки существенно различается, т.е. ее размерное влияние на изгибаемые детали из листового металла также различно.

Например, максимальную толщину пленки для аддитивной обработки необходимо тщательно продумать, чтобы зарезервировать запас на будущее, в то время как влияние декоративных обработок на размеры очень незначительно.

Как обработка поверхности «крадет» или «увеличивает» точность размеров?

Поняв внутреннюю природу различных процессов, давайте более подробно обсудим, как именно эти виды обработки поверхности «крадут» или «усиливают» точность размеров.

«Кумулятивный эффект» толщины покрытия

Каждая обработка поверхности влияет на общую толщину (или локальную высоту) изделия. Например, обычная толщина порошкового покрытия составляет 80–120 мкм (примерно 160–240 мкм на каждой поверхности), что соответствует увеличению размера на 0,16–0,24 мм.

Электрофоретические покрытия обычно имеют толщину 10–25 мкм (на одной поверхности), но могут вызывать локальное утолщение внутренних полостей или сложных структур из-за скопления жидкости. Толщина анодированного покрытия составляет 5–25 мкм (в зависимости от марки), что само по себе может влиять на допуски посадки (например, на отверстия для крепления подшипников).

Типичный случай: при проектировании части корпуса оборудования толщина покрытия не была учтена. Изначально предусмотренный монтажный зазор в 2 мм после нанесения покрытия сократился до 0,8 мм, что затрудняло закрытие дверной панели.

Риск «локального утончения» из-за коррозии при предварительной обработке

Операции предварительной обработки, такие как травление (для удаления окалины) и щелочная очистка (для обезжиривания), могут вызвать незначительную коррозию на поверхности пластины, особенно вокруг острых кромок и углов.

Например, во время травления ионы водорода преимущественно атакуют кромки и вызывают локальное утончение на 0,01–0,05 мм, что снижает прочность и размерную стабильность основных областей, несущих нагрузку.

«Обратная деформация» при термообработке

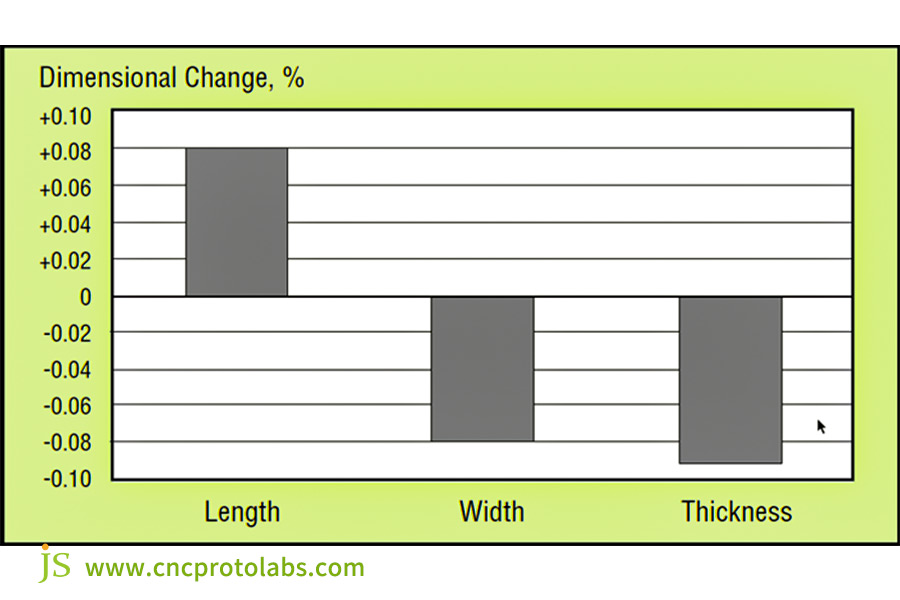

Термическая обработка, такая как распылительная вулканизация (180–220 °C) и сушка гальванопокрытия (80–150 °C), может вызвать тепловое расширение (или сжатие при охлаждении) материала.

Например, низкоуглеродистая сталь при охлаждении после высокотемпературного напыления испытывает линейную усадку, составляющую примерно 0,05–0,1 мм/м. Для длинных листовых деталей (например, направляющих длиной более 1 м) такая усадка может привести к смещению размеров на концах.

Листогибочные станки JS Precision оснащены передовыми высокоточными системами контроля давления и температуры, которые позволяют заранее прогнозировать влияние обработки поверхности на размер, обеспечивая стабильную точность ваших изделий. Доверьте нам предотвращение появления дефектов размеров.

Проблемы нанесения покрытия на гибы под острым углом: как избежать накопления порошка и дефектов кромок

Что касается влияния обработки поверхности на размер, то острые изгибы наиболее подвержены проблемам, в основном, образованию наростов покрытия и дефектам кромок. Как это можно исправить?

Почему острые углы так уязвимы?

Острые углы (≤30°), полученные путем гибки, создают три наиболее приоритетные проблемы при обработке поверхности:

- Нарастание слоя покрытия. Раствор для окраски или гальванизации легко скапливается во внутреннем углу, вызывая локальное увеличение размеров.

- Слабость защиты. Покрытие утончается на острых углах, что снижает коррозионную стойкость.

- Концентрация напряжений. Чрезмерное напряжение на острых углах при изгибе имеет тенденцию к увеличению деформации при последующей термообработке.

Описание проблемы и решение

Описание проблемы:

Изгиб с острым радиусом (например, <90°) приведёт к чрезмерному накоплению гальванического раствора или порошкового покрытия на внутренних радиусах и образованию толстого слоя. Это уменьшит угол и даже приведёт к «прилипанию» двух согнутых кромок друг к другу.

Решение:

- Конструкция: избегайте слишком крутых изгибов и увеличьте радиус внутреннего угла (предпочтительно указывать его величиной не менее 1,5 толщины листа ).

- Процесс: Используйте технологию электростатического экранирования, используя высокотемпературную ленту или специальную экранирующую оболочку на внутренней стороне изгиба.

- Параметры: Контролируйте напряжение распыления (обычно 60–80 кВ) и расход порошка (30–50 г/мин), а также используйте несколько тонких проходов распыления вместо одного толстого распыления.

Последовательность процесса: сначала согнуть или сначала обработать?

После решения проблемы острого угла следующим важным решением становится последовательность обработки — сначала гибка или обработка? Это существенно влияет на точность размеров и производительность.

Сравнение основных путей процесса

| Путь процесса | Приложение | Преимущества | Недостатки |

| Сначала согните, потом лечите (мейнстрим) | 90%+ промышленного использования (корпуса оборудования, детали бытовой техники) | Хороший контроль размеров, равномерное снятие напряжений, полное покрытие. | Обработка сложных внутренних полостей может потенциально включать слепые зоны (требует заранее спроектированных путей потока). |

| Сначала лечи, потом сгибай (специальный) | Области применения с высокими требованиями к эксплуатационным характеристикам поверхности подложки (например, предварительно нанесенное антикоррозионное покрытие). | Защищает поверхность подложки от царапин при изгибе. | Обработанный слой склонен к растрескиванию, трудно достичь контролируемости размеров (удары, изгиб, упругое восстановление ). |

Почему принцип «сначала согнуть, потом лечить» предпочтительнее?

- Управляемость размеров. Собственный размер детали устанавливается при гибке, а последующие изменения размеров обработки поверхности могут быть точно рассчитаны за счёт резервирования припусков.

- Соответствие снятию напряжений. Остаточные напряжения в листе возникают при изгибе. Для релаксации этих напряжений, а также для уменьшения последующей деформации, могут применяться методы термической обработки поверхности, такие как термическая вулканизация.

- Гибкость покрытия — важный вопрос. Сначала согните, затем обработайте, чтобы покрытие покрывало все поверхности после изгиба, включая швы, образующиеся при изгибе, обеспечивая полную защиту.

Исключения: если на подложке должен быть определенный функциональный слой (например, проводящее окисление с последующим гальванопокрытием) или если некоторые виды обработки невозможно выполнить после изгиба (например, предварительная очистка каналов потока для электрофореза), то сначала выполните обработку.

Онлайн-сервисы JS Precision по гибке листового металла позволяют легко определить оптимальный порядок обработки с учетом потребностей вашего продукта, обеспечивая прозрачность от ввода заказа до доставки, что обеспечивает спокойствие и эффективность.

«Невидимая» роль листогибочного пресса: как параметры давления влияют на адгезию покрытия

После определения последовательности процесса вступают в силу и настройки самого листогибочного пресса, в особенности настройка давления, которая влияет на адгезию покрытия и обычно упускается из виду.

Причина:

Избыточное давление гибки или плохо отрегулированный V-образный зазор в нижнем штампе приведут к появлению небольших вмятин или царапин на внешней поверхности листа (хотя их и невозможно обнаружить невооруженным глазом) .

Влияние на адгезию:

Эти микроповреждения также могут служить очагами концентрации напряжений и нарушать целостность поверхности излома. В результате термических напряжений, возникающих в процессе последующей обработки (в основном при отверждении методом распыления), покрытие может легко отслоиться, что негативно скажется не только на его внешнем виде, но и на коррозионной стойкости.

Лучшая практика:

Рассчитайте и оптимизируйте давление гибки с учетом толщины листа и материала (например, давление гибки алюминиевого сплава толщиной 1,5 мм обычно составляет 120–150 тонн) и используйте соответствующую ширину V-образного зазора в нижнем штампе (рекомендуется в 6–8 раз больше толщины листа), чтобы гибка проходила плавно, без перенапряжения, с надлежащей поддержкой для удовлетворительной адгезии покрытия.

Компания JS Precision располагает квалифицированным техническим персоналом по гибке листового металла , который может точно отрегулировать давление гибочного станка в соответствии с вашими спецификациями листов и обеспечить равномерное нанесение покрытия в соответствии с вашими спецификациями, а также гарантировать вам неизменно высокое качество продукции.

Дополнительные соображения: влияние выбора материала и снятия напряжений

Помимо процесса и оборудования, на размеры после обработки поверхности влияют выбор материала и снятие напряжений, что является неотъемлемой частью современного проектирования.

Различные материальные ответы:

Алюминиевый сплав, мягкая сталь и нержавеющая сталь по-разному реагируют на изгиб, проявляя разную упругость и по-разному реагируя на снятие напряжений во время термической обработки поверхности. Это может привести к изменению толщины покрытия.

Например, коэффициент упругого отскока алюминиевого сплава составляет около 1–3°. В процессе герметизации при температуре 120–150 °C во время анодирования снятие напряжения может увеличить величину упругого отскока на 0,5–1°, что приводит к изменению угловых размеров. Минимальный коэффициент упругого отскока (0,5–1,5°) наблюдается у нержавеющей стали, и термообработка не окажет существенного влияния на размеры.

Функция предварительного напряжения:

Для точных деталей (например, допуск сопряжения деталей разъема ±0,05 мм) снятие напряжений (например, низкотемпературный отжиг, 150 °C/2 часа) может быть выполнено после гибки, но перед обработкой поверхности, чтобы уменьшить последующую деформацию, вызванную термической эксплуатацией.

Равномерность покрытия:

Углубления в сложных деталях из листового металла подвержены неравномерному нанесению покрытия. Это обусловлено «эффектом клетки Фарадея» : напряжённость электрического поля в канавках невелика во время электростатического напыления или гальванизации, поэтому покрытие наносится в меньшем объёме, что приводит к локальному уменьшению толщины плёнки и, следовательно, к эффекту равномерности размеров.

Решение заключается в оптимизации структуры компонента, отказе от использования слишком глубоких закрытых канавок или изменении положения электрода в процессе обработки.

Пример использования JS Precision: «Пространственное искупление» корпуса базовой станции 5G

Фон

Корпуса из алюминиевого сплава базовой станции 5G размером 600×400×1,5 мм были изготовлены компанией, производящей оборудование для телекоммуникационного оборудования. Перед сборкой требовалось анодирование поверхности (толщина анодированной пленки 15 мкм) с использованием прецизионных разъемов (допуск на сочленение ±0,1 мм).

Первоначальный процесс заключался в анодировании перед гибкой. Однако оксидная пленка в области сгиба разрушалась, что затрудняло установку разъема. Оксидный слой (толщиной около 15 мкм) уменьшал монтажный зазор в неизогнутой зоне на 0,03–0,05 мм, что влияло на общую точность сборки. Выход годных деталей из листового металла, гнутых в процессе сборки, составлял всего 65%.

Диагностика проблем

1. Неправильная последовательность процессов: Изгиб анодного покрытия привел к растрескиванию оксидной пленки при изгибе (оксидные пленки алюминиевых сплавов хрупкие, но твердые, не выдерживают деформаций, вызванных изгибом ).

2. Отсутствие компенсации размеров: при проектировании не учитывалась толщина оксидного слоя, в результате чего фактические зазоры оказались меньше теоретических, что создает помехи при сборке разъема.

3. Несоответствие инструмента: давление гибочного пресса было чрезмерным (200 тонн), что значительно превышает 150 тонн, необходимых для алюминиевого листа толщиной 1,5 мм. Это привело к локальному утончению листа до 1,2 мм, что ещё больше усугубило повреждение оксидной плёнки.

Решение JS Precision

1. Изменение последовательности этапов процесса: применение общепринятой практики «гибка-затем-обработка» , оптимизация давления гибки до 150 тонн и обеспечение радиуса гибки R = 3 мм (предотвращение острых углов).

2. Конструкция с компенсацией размеров: вычитание толщины оксидного слоя в модели САПР (7,5 мкм на сторону, что увеличивает общий зазор на 0,015 мм) для создания пространства для сборки.

3. Оптимизация формы и параметров: использование полиуретановой гибочной формы (для уменьшения вмятин на острых углах) и последующего отжига для снятия напряжений (150 ℃ x 2 ч) после гибки для снижения внутреннего напряжения в материале.

4. Адаптация покрытия: после анодирования нанесение герметизирующей обработки на основе никелевой соли повышает коррозионную стойкость и эластичность пленки, предотвращая растрескивание при изгибе.

Результаты

Готовое изделие не имело трещин оксидной пленки на изгибах, а процент прохождения сборки соединителей увеличился с 65% до 98%. Допуски по размерам в целом поддерживались на уровне ±0,08 мм, что необходимо для точной сборки. Более того, благодаря сокращению объёма доработки и брака, себестоимость производства снизилась на 12 долларов США за единицу, что обеспечило высокую узнаваемость изделия для клиентов.

Часто задаваемые вопросы

В1: Какой допуск на толщину покрытия следует предусмотреть?

Обычно при одностороннем покрытии допускается допуск в 1,5–2 раза больше номинальной толщины плёнки по размерам обеих сторон. Например, при одностороннем покрытии порошковой краской толщиной 80 мкм допуск составляет 120–160 мкм для каждой стороны. Точные значения следует уточнять у поставщика с учётом его технологических возможностей.

В2: Существуют ли процессы обработки поверхности, которые не влияют на размеры?

Конверсионные покрытия (например, проводящее оксидирование) практически не изменяют размер, обычно толщина плёнки составляет всего 1–3 мкм, что значительно меньше, чем при аддитивной обработке. Они оказывают незначительное влияние на размер деталей, подвергаемых гибке из листового металла. Они обеспечивают ограниченную защиту от коррозии, но только для кратковременного использования внутри помещений.

В3: Как откалибровать фактический угол изгиба детали с покрытием?

Наиболее эффективным методом является использование оптического проектора или 3D-сканера. Оптический проектор позволяет точно измерить угол, увеличивая изображение детали, а 3D-сканер позволяет получить трёхмерные данные о детали для многоракурсного контроля. Традиционные контактные угломеры портят покрытие, что приводит к неточным показаниям. Это особенно актуально для деталей с толстым слоем покрытия, где возможна погрешность до 1–2°, скрывающая истинный угол.

В4: Угол изгиба иногда меняется после анодирования. Почему?

Это обычно связано с напряжением в материале. В алюминиевых сплавах при гибке листового металла возникают внутренние напряжения. Термическая обработка анодированием снимает эти внутренние напряжения, вызывая небольшую деформацию детали и, следовательно, изменяя угол гиба. Кроме того, усадка самой оксидной пленки также может незначительно влиять на угол, изменяясь на 0,5–1°.

Краткое содержание

Влияние обработки поверхности на размеры листового металла после гибки достаточно сложно, но это воздействие можно полностью контролировать с помощью научно спланированных допусков, естественного порядка логики (например, обработка после гибки), правильной настройки оборудования (например, давление листогибочного пресса) и соответствующих характеристик материала.

Компания JS Precision, имеющая многолетний опыт изготовления изделий из листового металла по индивидуальному заказу, внедряет эти методы в каждый проект, не давая клиентам сталкиваться с размерными проблемами и достигая выигрышной для всех сторон ситуации как с точки зрения точности продукции, так и с точки зрения эксплуатационных характеристик поверхности.

Наши доступные цены на гибку листового металла , квалифицированные специалисты по гибке листового металла и обширный опыт работы с проектами гарантируют соответствие требованиям к обработке поверхности и точности размеров вашего изделия. Свяжитесь с нами прямо сейчас, чтобы получить решение, адаптированное под ваши потребности, и начать эффективное производство.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision, вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com