Быстрое прототипирование силикона является важнейшей технологией для любого прототипирования, требующего гибкости, герметизации или биосовместимости.

От герметизации прокладок в медицинских приборах до водонепроницаемых компонентов в потребительской электронике — быстрое получение высококачественного силиконового прототипа значительно ускорит процесс НИОКР и снизит риски разработки.

В следующем руководстве подробно рассматривается весь процесс быстрого прототипирования силикона, чтобы помочь вам усвоить основные знания в этой области.

В нем также рассказывается о том, как компания JS Precision, используя передовые технологии быстрой обработки инструментов и профессиональный опыт , предоставляет вам комплексное решение от концепции до индивидуальных деталей из силикона, избегая обходных путей и эффективно продвигая ваш проект.

Краткое содержание ключа к ответам

| Сравнительные размеры | Технология быстрого прототипирования силикона | Профессиональное решение JS Precision |

| Техническая сущность | Это общий термин, используемый для быстрого прототипирования деталей из силиконовой резины небольшими партиями с использованием технологии быстрой оснастки . | Решения варьируются от 3D-печатных форм до быстрой обработки алюминия, точно соответствующие этапам и требованиям проекта. |

| Основной процесс | От моделей САПР до вакуумного литья или литья под давлением. | Оптимизированный интегрированный процесс , охватывающий проверку проекта, изготовление форм, литье под давлением и постобработку. |

| Стратегия пресс-формы | Быстрорежущая оснастка имеет значительные преимущества с точки зрения стоимости и скорости по сравнению с традиционными стальными формами и поэтому является эффективным выбором для создания прототипов и мелкосерийного производства. | Мы рекомендуем наиболее экономичное инструментальное решение с учетом объема производства и времени цикла, проактивно контролируя первоначальные инвестиции для наших клиентов. |

| Профессиональные требования | К прототипам медицинского силикона предъявляются строгие требования, касающиеся сертификации материала, чистоты производства и испытаний на биосовместимость. | Мы имеем сертификат ISO 13485 , используем силикон USP класса VI и поддерживаем ранние оценки биосовместимости медицинских изделий. |

Почему стоит доверять этому руководству? JS Precision делится основными процессами быстрого прототипирования

Компания JS Precision уже более 10 лет активно работает в области быстрого прототипирования силиконовых деталей и быстрого прототипирования. Мы не только сертифицированы по системе качества ISO 9001, но и обслуживаем более 500 клиентов из медицинской, автомобильной и потребительской электроники, имея более 10 сертификатов о сотрудничестве в медицинской и автомобильной отраслях.

В автомобильном секторе мы разработали функциональные прототипы для гидроизоляционных конструкций аккумуляторных батарей и амортизирующих компонентов для трех компаний, занимающихся разработкой транспортных средств на новых источниках энергии, и помогли им сократить циклы испытаний на 40%.

В секторе потребительской электроники мы оптимизировали тактильные ощущения от мягких компонентов в более чем 300 портативных устройствах, включая дизайны ремешков для часов для двух производителей умных носимых устройств.

Конечно, это не пустые слова, а результат наших постоянных усилий по решению болевых точек клиентов. Данное руководство представляет собой анализ, обобщение и обзор нашего опыта, включая определения и процессы решения проблем, с которыми вы столкнётесь на практике, поэтому вы можете полностью доверять ему.

Если вам нужны услуги быстрого прототипирования из силикона, компания JS Precision, благодаря своему богатому опыту и высокой квалификации, готова удовлетворить ваши потребности. Вам нужно всего лишь предоставить 3D-модель, мы проведем анализ конструкции и запустим производство. Мы будем чётко и прозрачно работать над каждым проектом, чтобы помочь вам получить качественный силиконовый прототип максимально эффективно.

Что такое быстрое прототипирование силикона и когда оно необходимо?

Обсудив достоверность этого руководства, вы, должно быть, задаетесь вопросом, что же такое силиконовое быстрое прототипирование и когда его следует использовать. Ниже я подробно объясню это в двух частях.

Что такое быстрое прототипирование силикона?

Быстрое прототипирование силиконовых изделий — это набор технологий, использующих различные формы для быстрого изготовления небольших партий силиконовых деталей. Это необходимый этап перед окончательной механической обработкой для подтверждения дизайна, функциональности, сборки и отзывов рынка.

Эта технология помогла многим заказчикам выявить недостатки конструкции до начала массового производства, тем самым избавив их от больших потерь в дальнейшем.

Типичные сценарии применения

1.Функциональное тестирование: включает в себя испытания уплотнений, гидроизоляционных конструкций и амортизирующих компонентов, необходимых для корректной работы в реальных условиях эксплуатации.

Например, по заказу клиентов, занимающихся автомобильной электроникой, мы провели испытания силиконовых уплотнителей для автомобильных датчиков, имитируя условия вождения под дождем, чтобы убедиться в их действительной водонепроницаемости и заблаговременно выявить отклонения от конструкции .

2. Оценка пользовательского опыта: тестирование тактильных ощущений и эргономики мягких компонентов портативных устройств с целью повышения удобства использования продукта.

3. Доклинические испытания: разработка прототипов медицинских изделий для испытаний на животных или в лабораторных условиях с целью подготовки к последующей медицинской сертификации.

4.Маркетинг и краудфандинг: создание качественных наглядных образцов для рекламных мероприятий или краудфандинговых площадок с целью привлечения потенциальных клиентов и инвесторов.

Рисунок 1: Силиконовый прототип — это физическая модель изделия, изготовленного из силикона. Вы можете использовать его для тестирования конструкций, оценки функциональности и проверки идей перед массовым производством.

От цифровых технологий к физическим: как изготавливаются силиконовые прототипы?

Теперь, когда вы знаете, когда вам нужен силиконовый прототип, следующий вопрос — как превратить цифровую 3D-модель в физическую силиконовую деталь. Существует два основных метода, которые я объясню ниже.

Вакуумное литье

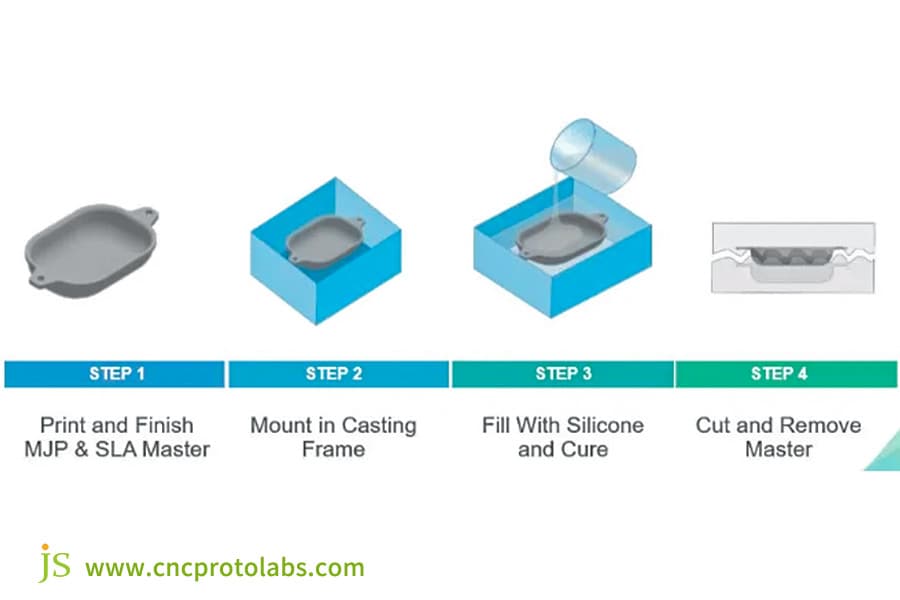

Мягкая силиконовая форма воспроизводится с помощью мастер-шаблона, обычно напечатанного на 3D-принтере или изготовленного на станке с ЧПУ. Затем в полость впрыскивается жидкий силикон, который отверждается в вакууме.

Мы контролируем уровень вакуума ниже -0,095 МПа, чтобы избежать образования пузырьков воздуха, что крайне важно для достижения 99%-ного соответствия внешнего вида силиконовых прототипов. Этот процесс обычно рекомендуется многим заказчикам, работающим с небольшими партиями.

- Преимущество: чрезвычайно низкая стоимость формы, высокая скорость, идеально подходит для изготовления 5–30 прототипов из силикона с превосходным внешним видом и характеристиками.

- Недостатки: короткий срок службы формы — около 15–25 циклов, непригодна для массового производства .

Быстрое прототипирование

Производство осуществляется с использованием быстрорежущей оснастки , такой как алюминиевые формы или формы из мягкой стали, а также специальной машины для литья под давлением жидкого силикона.

Например, при производстве силиконовых кнопок с металлическими контактами для производителей бытовой электроники мы используем прецизионную оснастку, обеспечивающую погрешность соосности вставок ≤0,05 мм . Такой подход больше подходит для заказчиков с определёнными требованиями к партии.

- Преимущества: Высокая стабильность качества деталей, возможность формования со вставками, длительный срок службы пресс-формы (сотни-тысячи циклов), что позволяет перейти к мелкосерийному производству.

Рисунок 2: Литье из силикона методом RTV — экономичный и быстрый метод производства, который отлично подходит для быстрого создания визуальных прототипов.

Двигатель скорости: каков процесс быстрого прототипирования деталей из силиконовой резины?

Разобравшись с двумя методами производства, вы, возможно, захотите узнать, как JS Precision поэтапно выполняет быстрое прототипирование деталей из силиконовой резины. Сейчас я расскажу вам о нашем стандартизированном шестиэтапном процессе, чтобы вы понимали, что включает в себя каждый этап.

1. Анализ конструкции и DFM: мы рассмотрим вашу 3D-модель, выполним предварительную компенсацию размеров с учетом усадки силикона в 1,5–3 % и дадим рекомендации по изменению угла уклона и пересмотру положения линии разъема в соответствии с природой силикона, чтобы избежать последующих проблем в производстве.

2. Обработка мастер-форм: в зависимости от необходимого вам процесса мы применяем технологию фотополимеризации SLA/DLP/LCM (толщина слоя 0,05 мм, шероховатость поверхности Ra менее 0,8 мкм) или обработку на станках с ЧПУ для изготовления высокоточных мастер-форм или быстрой оснастки.

3. Подготовка материала и подбор цвета: выберите жидкий силикон подходящей твёрдости и эксплуатационных характеристик. Например, для противоскользящих ручек рекомендуется силикон твёрдостью по Шору 50А. Также проводится точный подбор цвета, чтобы убедиться, что он соответствует вашим требованиям к внешнему виду и условиям эксплуатации.

4. Вакуумное литье/литье под давлением: литье силикона осуществляется в строго контролируемой среде, например, в чистой комнате, для обеспечения качества всех производимых деталей.

5. Отверждение и последующая обработка: производятся термическая обработка и отверждение, после чего следует удаление кромок и очистка методом плазменной резки для придания деталям большей однородности.

6. Полная проверка и доставка: Детали из силиконовой резины, изготовленные методом быстрого прототипирования, перед поставкой проверяются на соответствие размерам, внешнему виду и функциональности, чтобы соответствовать вашим требованиям.

Как быстрая оснастка соотносится с традиционной формовкой по стоимости?

Как только вы разберётесь в процессе, вас, несомненно, больше всего будет волновать стоимость: насколько велика разница между стоимостью быстрой оснастки и традиционной формовки? Ниже для вашего удобства я привёл количественное сравнение в табличной форме.

Количественное сравнение разницы в стоимости

| Товар для сравнения | Быстрая оснастка | Традиционная стальная форма |

| Первоначальные инвестиции в пресс-форму | Низкое и среднее снижение на 60%-80%. | Очень высокий. |

| Цикл изготовления пресс-форм | От нескольких дней до 2 недель. | 3-8 недель. |

| Стоимость/единица | От среднего до высокого — подходит для небольших партий. | Очень низкий - Подходит для очень больших партий. |

| Гибкость модификации дизайна | Высокая, низкая стоимость модификации, быстрый темп. | Низкая, высокая стоимость модификации, медленный темп. |

Стратегическое значение

Быстрая оснастка позволяет экономически эффективно производить сотни и тысячи силиконовых деталей на заказ , не прибегая к крупным инвестициям в стальные формы. Это позволяет проводить надлежащие рыночные испытания и итерации конструкции, значительно снижая общие проектные риски и финансовые трудности.

Например, один из клиентов в сфере потребительской электроники использовал нашу быструю оснастку для создания 200 прототипов силиконового ремешка для часов и сэкономил почти 30 000 долларов США на первоначальных инвестициях. Более того, многие клиенты используют этот метод для оптимизации своих проектов перед массовым производством.

Если вас беспокоят высокие первоначальные инвестиции в пресс-форму, услуга JS Precision по быстрой настройке инструмента позволит снизить затраты на пресс-форму на 60–80%, производить индивидуальные силиконовые детали в рекордно короткие сроки, снизить проектные риски и подойдет для мелкосерийного производства.

Рисунок 3: С экономической точки зрения быстрое прототипирование обычно требует меньших первоначальных инвестиций, тогда как традиционное изготовление пресс-форм требует значительных первоначальных инвестиций в производство.

Каковы особые требования к прототипу медицинского силикона?

Если ваш проект связан с медициной, необходимо учитывать особые требования к прототипу из медицинского силикона. Это напрямую связано с последующими испытаниями и регистрацией, и к этим вопросам нельзя относиться легкомысленно. Ниже приведены три основных требования.

1. Сертификация материала: Исходный силикон должен быть биосовместимым, иметь сертификаты USP Class VI, ISO 10993 или FDA. Это основа медицинской безопасности.

2. Чистое производство: производство, в частности пост-отверждение, должно осуществляться в чистом помещении класса 10 000 (класс ISO 8) при постоянных условиях температуры и влажности 23±2 ℃ и 50±5% соответственно, чтобы избежать микробного и пылевого загрязнения.

3. Полная прослеживаемость: полная документация, от номеров партий материалов и параметров пресс-форм до партий продукции, включает информацию о поставщиках, отчеты о проверках и имена операторов. Это означает, что все изготовленные на заказ силиконовые прототипы легко отслеживаются, что очень важно для регистрации медицинских изделий.

Проектирование для успеха: каковы основные принципы при изготовлении силиконовых деталей на заказ?

Раннее проектирование играет важную роль в создании высококачественных силиконовых деталей на заказ. Многие проблемы могут быть вызваны ошибками в проектировании. Ниже приведены несколько основных рекомендаций, которые помогут вам избежать распространённых ошибок.

1. Равномерная толщина стенок: толщина стенок должна быть от 0,5 до 5 мм. Если толщина слишком мала, легко заполнить форму не полностью, если слишком большая, легко образуются воздушные пузыри.

Однажды мы оптимизировали уплотнительную прокладку с 0,3 мм до 0,6 мм, чтобы устранить дефекты литья для одного из клиентов. Это обеспечило равномерную усадку детали без каких-либо следов, деформаций и внутренних напряжений. Это основа обеспечения эксплуатационных характеристик детали.

2. Достаточный угол уклона: необходимо предусмотреть угол не менее 1°–3°, чтобы обеспечить плавное извлечение детали из формы и избежать разрывов и производственных потерь.

3. Рациональная конструкция линии разъема: Оптимальное расположение линии разъема следует определить совместно с инженерами и разместить на поверхности, не оказывающей решающего влияния на внешний вид или функциональность изделия, чтобы не влиять на его использование или эстетику.

4. Избегайте острых внутренних углов: для деталей с толщиной стенки менее 1 мм радиус (R) должен быть ≥0,2 мм , для деталей с толщиной стенки 1–3 мм радиус должен быть ≥0,5 мм . Углы должны быть достаточно скруглены для распределения напряжения, улучшения текучести материала и продления срока службы пресс-формы.

5. Рассмотрите возможность литья под давлением: на этапе проектирования, когда устанавливаются металлические или пластиковые вставки, необходимо зарезервировать определенные области точных позиционных структур, чтобы обеспечить устойчивость вставки.

Помимо производства индивидуальных силиконовых деталей компания JS Precision предлагает услуги по проверке конструкции для оптимизации деталей по толщине стенок и углам уклона, что обеспечивает плавный и высококачественный процесс производства при создании индивидуальных силиконовых прототипов .

В поисках подходящего партнера: где можно получить высококачественные услуги по изготовлению индивидуальных прототипов из силикона?

Знание принципов проектирования и технологического процесса важно, но не менее важен выбор подходящего поставщика услуг. Хороший партнёр может избавить вас от множества проблем. Ниже я расскажу вам о пяти критериях выбора поставщика высококачественных услуг, которые помогут вам найти надёжного партнёра.

1. Технический и технологический диапазон: Вы предлагаете вакуумное литье и быстрое формование? У нас есть 3 вакуумные литейные машины и 2 литьевые машины, способные производить различные партии заказов параллельно, чтобы удовлетворить ваши потребности на разных этапах и избежать частой смены поставщиков услуг.

2. Знание материалов и наличие на складе: Предлагаете ли вы ассортимент медицинских/пищевых силиконов различной твёрдости, цвета и свойств ? У нас на складе имеются силиконовые материалы, сертифицированные USP класса VI и FDA, твёрдостью от 10 до 80 А, а также силиконы с высокой прочностью на разрыв и термостойкостью для быстрого подбора в соответствии с вашими потребностями.

3. Опыт работы в отрасли и квалификация: Есть ли у вас опыт работы в медицинской, автомобильной или потребительской электронной промышленности с соответствующими сертификатами систем качества для обеспечения надежного обслуживания?

4. Возможности инженерной поддержки: Предоставляет ли ваша команда подробные обзоры производственных проектов (а не только изготовление по вашим чертежам), чтобы помочь вам оптимизировать ваши проекты?

5. Прозрачность и сотрудничество: Прозрачно ли ваше ценообразование? Эффективна ли коммуникация? Можете ли вы стать надежным продолжением своей команды НИОКР, чтобы быть в курсе развития проекта?

Компания JS Precision полностью соответствует всем пяти стандартам, необходимым для поставщика услуг премиум-класса, предлагая разнообразные процессы, обширный запас материалов и отраслевую квалификацию. Компания предлагает инженерную поддержку и эффективно сотрудничает, предлагая наилучший вариант для создания индивидуальных силиконовых прототипов.

Пример из практики: от 12 недель до 12 дней – ускорение клинических испытаний мембраны медицинского насоса

Обсудив так много теорий и методов, позвольте мне привести реальный случай, чтобы дать вам интуитивное представление о ценности быстрого прототипирования силикона.

Проблемы, с которыми сталкивается клиент

Медицинскому стартапу, разрабатывающему новый инфузионный насос, потребовался прототип прецизионной силиконовой диафрагмы для доклинических испытаний.

Традиционные решения по изготовлению пресс-форм предполагали срок поставки 12 недель и стоимость в десятки тысяч долларов , что не только задержало бы достижение ключевых этапов финансирования, но и могло бы привести к срыву критически важных сроков сертификации. Встревоженная команда проекта неустанно работала над проектом.

Точное решение JS

После получения запроса компания JS Precision провела детальную беседу с клиентом и выявила основные проблемы: срочная доставка и высокая стоимость.

Соответственно, мы применили Технология быстрой инструментальной обработки путем изготовления алюминиевого сплава для простого сердечника пресс-формы. Точность обработки алюминиевого сплава сердечника пресс-формы контролируется в пределах ±0,02 мм для удовлетворения требований к герметичности диафрагмы.

Между тем, поскольку прототип предназначался для медицинских испытаний, мы выбрали биосовместимый жидкий силикон, сертифицированный по стандарту ISO 10993. Весь процесс производства, включая пост-отверждение, осуществлялся в чистом помещении класса 10 000. Для того чтобы сделать прототип пригодным для медицинских испытаний, использовалось литье под давлением жидкого силиконового каучука (LSR) .

Окончательные результаты и данные

Наконец, мы завершили поставку 50 прототипов всего за 12 рабочих дней , сэкономив почти 80% времени по сравнению с традиционными методами, а также сэкономив 85% на стоимости пресс-форм.

Получив прототипы, клиент успешно прошёл первый этап испытаний на животных и сообщил, что «характеристики прототипа полностью соответствуют проектным ожиданиям ». Впоследствии, благодаря нашему профессионализму, клиент доверил нам изготовление прототипа для своего проекта сердечно-сосудистого устройства.

Если вы столкнетесь с аналогичными проблемами, касающимися времени или стоимости, служба быстрой оснастки JS Precision поможет вам быстро создать соответствующий требованиям прототип из силикона, сократив сроки поставки и сэкономив средства, как показано в этом примере, что будет способствовать успеху проекта.

Рисунок 4: Диафрагма из медицинского силикона, изготовленная методом литья под давлением

Часто задаваемые вопросы

В1: Каковы типичные сроки изготовления прототипов из силиконовой резины?

Сроки выполнения заказа зависят от типа производственного процесса. Для прототипов из силиконовой резины методом вакуумного литья обычно требуется от 3 до 7 дней. Если требуется быстрое литье под давлением, срок выполнения заказа составляет около 2–3 недель в зависимости от сложности детали.

В2: Сколько копий я могу получить методом вакуумного литья?

При изготовлении силиконового прототипа методом вакуумного литья одна силиконовая форма может изготовить от 15 до 25 деталей высокого качества, количество зависит от сложности детали и эксплуатации.

В3: В чем разница между быстрой оснасткой и производственной оснасткой?

Для быстрой оснастки обычно используются алюминий или мягкие стали, которые отличаются низкой стоимостью, быстрой обработкой и подходят для создания прототипов или мелкосерийного производства . Производственная оснастка изготавливается из закаленной стали. Это обеспечивает длительный срок службы, делая этот материал пригодным для крупносерийного производства миллионов деталей .

В4: Могу ли я получить прототипы из прозрачного или цветного силикона?

Да, компания JS Precision предлагает прозрачные, полупрозрачные и разноцветные силиконовые прототипы в зависимости от эстетических и функциональных потребностей.

В5: Каковы основные соображения при проектировании силиконовых деталей?

При проектировании силиконовых деталей на заказ важны равномерная толщина стенок, достаточный угол уклона, а также правильный радиус скругления и линия разъема. Это предотвращает появление усадочных раковин, разрывов и других проблем.

В6: Какие уровни твердости доступны для прототипов из силикона?

Компания JS Precision предлагает силиконовые прототипы с твёрдостью по Шору от очень мягкого 10А до более твёрдого 80А. Вы можете выбрать подходящий вариант в соответствии с вашими потребностями.

В7: Предоставляете ли вы сертификацию медицинского силикона?

Да, для медицинских проектов компания JS Precision сможет предоставить полный набор сертификатов биосовместимости, таких как USP Class VI и ISO 10993, которые соответствуют требованиям, предъявляемым к прототипам медицинского силикона.

В8: Какой максимальный размер силиконовых прототипов вы можете изготовить?

Возможности вакуумного литья и быстрого прототипирования в JS Precision включают изготовление силиконовых прототипов размером от нескольких миллиметров до 500 миллиметров . Это позволяет удовлетворить требования большинства заказчиков к размерам.

Краткое содержание

Быстрое прототипирование силикона — важнейшая возможность воплощения инновационных идей в реальность. В условиях растущей конкуренции скорость, качество и профессиональная поддержка — всё это незаменимо.

Независимо от того, нужны ли вам силиконовые прототипы или индивидуальные силиконовые детали для медицины, автомобилестроения или бытовой электроники, опыт JS Precision поможет вам достичь ваших целей . Мы стремимся стать вашим стратегическим партнером в разработке гибких и герметичных компонентов, снижении рисков и создании ценности на всех этапах проектирования.

Сложные технологические решения не должны мешать вам в инновациях. Отправьте нам файлы проекта силиконовой детали сегодня и получите комплексное решение с профессиональным DFM-анализом и прозрачной сметой. Присоединяйтесь к JS Precision и ускорьте процесс, чтобы воплотить свою следующую отличную идею в реальность.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision, вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com