Проектирование для производства является ключом к решению подобных проблем: когда вы тратите недели на проектирование кронштейна для аэрокосмической техники, а затем обнаруживаете, что его невозможно обработать на станке с ЧПУ из-за недостаточного внутреннего радиуса скругления или затраты на обработку превышают бюджет на 40% и т. д.

Самые гениальные конструкции в прецизионном производстве — это не те, которые получают награды в САПР, а те, которые можно превратить в высококачественные изделия с минимальными затратами и максимальной скоростью. Статистика показывает, что более 60% себестоимости продукции определяется на этапе проектирования.

В руководстве будут рассмотрены основные принципы и методы проектирования для производства, а также показано, как JS Precision помогает клиентам достичь тройной цели: оптимизации затрат, повышения качества и сокращения сроков выполнения заказов на станках с ЧПУ за счет раннего сотрудничества с DFM.

Краткое изложение ключевых ответов

| Основные размеры DFM | Распространенные проблемы традиционного дизайна | Решение DFM от JS Precision |

| Технологичность | Необрабатываемые элементы, излишняя сложность или небрежность в обеспечении доступа к инструментам. | Ранние проверки проектов на технологичность устраняют производственные барьеры, гарантируя, что проекты могут быть эффективно изготовлены в рамках текущих возможностей услуг по обработке на станках с ЧПУ. |

| Оптимизация затрат | Слишком жесткие допуски, неправильный выбор материала и неэффективные траектории обработки — вот лишь некоторые из причин. | Мы систематически анализируем влияние каждой конструктивной особенности на стоимость изготовления индивидуальных деталей и предоставляем рекомендации по оптимизации на основе данных , которые позволяют сократить затраты до 40%. |

| Повышение эффективности | Проблемы, связанные с конструкцией, приводят к многоэтапной обработке, более длинным траекториям инструмента, более частой смене инструмента и зажимам. | Мы оптимизируем геометрию деталей для крупносерийной обработки на станках с ЧПУ , чтобы упростить траектории движения инструментов, сократить время обработки, а также повысить производительность и однородность. |

Принцип JS Precision Core DFM: основан на реальном опыте, помогает вашим проектам добиться успеха с первой попытки

В течение последних 15 лет компания JS Precision активно занимается обработкой на станках с ЧПУ, предлагая услуги по проектированию для производства более чем 2000 клиентам в таких отраслях, как аэрокосмическая промышленность, производство медицинских приборов и автомобильных деталей.

Например, мы оптимизировали конструкцию кронштейна из алюминиевого сплава для аэрокосмической компании, а решение по оптимизации топологии соответствовало упрощенным рекомендациям по проектированию геометрических размеров и допусков (GD&T) стандарта ASME Y14.5-2018 Американского общества инженеров-механиков (ASME), сократив время обработки с 4,5 часов до 2,2 часов, что помогло клиенту снизить затраты на 42%.

Мы также решили проблему обработки нестандартных отверстий для клиента, производящего медицинские изделия, сократив количество смен инструмента и повысив эффективность производства на 30% за счет стандартизации размеров отверстий.

Мы также самостоятельно выполнили более 100 сложных проектов по изготовлению деталей на заказ, таких как проектирование интегрированных структурных деталей для клиентов, работающих в сфере новой энергетики, чтобы избежать ошибок сборки между несколькими компонентами. Эти практические примеры научили нас важному уроку: DFM незаменим для достижения целей вашего проекта.

Это руководство представляет собой систематизированный обзор нашего многолетнего опыта работы. Все принципы и предложения, изложенные в нём, проверены на практике. Вы можете полностью положиться на него при разработке проектов с учётом технологичности и успешной реализации проектов по обработке на станках с ЧПУ.

Хотите больше примеров применения DFM от JS Precision? Укажите свою отрасль, и мы пришлём вам примеры успешного применения DFM в той же отрасли, чтобы вы могли наглядно понять ценность DFM.

Структура DFM: каковы основные этапы и принципы обработки на станках с ЧПУ?

Первый шаг к успешному производству — это создание системной, ориентированной на производство структуры проектирования. В обработке на станках с ЧПУ эта структура DFM поможет вам снизить риски уже на ранних этапах проектирования. Ниже мы подробно рассмотрим её основные этапы и принципы.

Раннее участие: внедрение производственных знаний на этапе проектирования

Привлечение экспертов в области производства на этапе концептуального проектирования является основным ценностным предложением Design for Manufacturing.

На этом этапе вмешиваются инженеры JS Precision, чтобы определить, соответствует ли конструкция технологическим требованиям для услуг обработки на станках с ЧПУ , если соотношение сторон детали превышает диапазон обработки инструмента, что позволяет избежать значительных изменений на более поздних этапах.

Пять основных принципов: упрощение, стандартизация, модульность, доступность и соответствие

1. Упростите геометрию: постарайтесь устранить ненужные сложные выступы или пазы, что может сократить время и сложность программирования, например, изменение неровной поверхности на правильную.

2. Стандартизация размеров отверстий/радиусов: стандартизируйте различные нестандартные отверстия до размеров, соответствующих отраслевым стандартам , например, сократите 6 типов отверстий до 2, тем самым уменьшая количество смен инструмента.

3. Проектирование модульных компонентов: разделение сложных деталей на индивидуально обрабатываемые модули , например, разделение интегрированной оболочки на верхнюю крышку и основание для упрощения обработки и сборки.

4. Доступность инструмента: при проектировании необходимо предусмотреть достаточное пространство для инструмента, чтобы исключить области обработки, недоступные для инструмента, например, обеспечить достаточные радиусы для глубоких углов полостей.

5. Соответствие производственным возможностям: конструкция должна соответствовать реальному уровню обработки на станках с ЧПУ, например, не требовать обычного фрезерования для достижения точности шлифования, чтобы избежать нереалистичных или чрезмерно дорогостоящих требований.

Итеративное сотрудничество: замкнутый цикл от обратной связи DFM до оптимизации дизайна

JS Precision предоставляет клиентам чёткие и действенные рекомендации по улучшению концепции «Проектирование для технологичности» посредством структурированных отчётов. В этом отчёте мы перечисляем проблемы, планы улучшения и ожидаемые результаты , а затем корректируем план на основе отзывов клиентов, формируя таким образом замкнутый цикл оптимизации.

Рисунок 1: Стандартизация потоковой обработки. Это позволяет производителям оптимизировать свои процессы, обеспечивая при этом соответствие вашим функциональным требованиям.

Методология инженерного управления затратами: как DFM напрямую влияет на общую стоимость вашего продукта?

Для контроля затрат первостепенное значение имеет ориентация на то, «как спроектировать продукт для производства», при принятии каждого решения. Большинство клиентов часто интересуются только функциональностью на этапе проектирования и совершенно не учитывают производственные затраты. DFM может помочь снизить общие затраты с самого начала.

Выбор и использование материалов: интеллектуальное преобразование заготовки в деталь

Оптимизируя контур и компоновку деталей, а также выбирая заготовки стандартных размеров, можно увеличить коэффициент использования материала с 50% до более чем 80%.

Например, мы помогли клиенту увеличить количество обрабатываемых деталей из заготовок размером 100 x 100 мм с 2 до 4, тем самым сократив затраты на материал на 50% , и рекомендовали использовать стандартные заготовки из алюминиевого сплава, чтобы избежать платы за изготовление на заказ.

Время обработки: каждая минута стоит денег

За счет сокращения количества смен инструмента, оптимизации траекторий движения инструмента и исключения ненужных операцийcom/5-axis-cnc-machining">5-осевая обработка может напрямую снизить затраты на станки с ЧПУ.

Например, одному клиенту удалось сократить количество смен инструмента с 8 до 3 и сократить время обработки с 3 часов до 1,8 часов за счет стандартизации размеров отверстий, что позволило сэкономить 96 долларов за деталь при 80 долларах в час.

Расходы на постобработку и сборку: скрытые расходы, которые легко упустить из виду

Проектирование позволяет сократить время, необходимое для полировки, упростить этапы сборки и исключить особые требования к упаковке, что позволяет контролировать стоимость изготовления индивидуальных деталей с точки зрения комплексного подхода.

Например, регулирование шероховатости поверхности несопрягаемых поверхностей от Ra0,8 мкм до Ra1,6 мкм сокращает время полировки на 30%, применение защелкивающихся устройств вместо винтов облегчает сборку и снижает трудозатраты.

Как проектирование вашего продукта может снизить затраты? Просто сообщите JS Precision о типе материала и требованиях к объёму производства, и мы разработаем для вас план оптимизации затрат на проектирование продукта для производства, сократив скрытые расходы.

Каковы не подлежащие обсуждению ограничения при проектировании в сфере услуг обработки на станках с ЧПУ?

Понимание и уважение физических ограничений услуг обработки на станках с ЧПУ является ключом к успешному проектированию.

Такие ограничения, как геометрические ограничения режущих инструментов и динамические характеристики станков, четко определены и ограничены в Спецификации аэрокосмических материалов (AMS) и соответствующих рекомендациях по обработке, опубликованных SAE International.

Многие чертежи теоретически верны, но не могут быть обработаны из-за ограничений, превышающих ограничения, присущие обработке на станках с ЧПУ. Ниже мы перечислим основные ограничения.

Жесткие ограничения на геометрию инструмента: минимальный радиус, глубина и угол

Различные инструменты имеют чётко определённые ограничения по возможностям обработки. Ниже приведены общие справочные данные, обобщённые JS Precision:

| Тип ограничения инструмента | Частное ограничение (контрольное значение) | Применимые сценарии |

| Минимальный радиус | Минимальный радиус концевой фрезы: 0,1 мм для стали, 0,05 мм для алюминия. | Внутренний угол, конструкция паза |

| Предел отношения глубины к диаметру | Соотношение глубины к диаметру обычных концевых фрез ≤ 5:1, удлиненных инструментов ≤ 10:1. | Обработка глубоких полостей и отверстий |

| Внутренняя обработка под прямым углом | Невозможно напрямую обрабатывать внутренние прямые углы 90°, требуется радиус скругления ≥ радиусу инструмента. | Частичное угловое исполнение |

Физические границы станков: перемещение, помехи и зажим

Различные спецификации оборудования для обработки на станках с ЧПУ имеют определенные ограничения по объему обработки, окружности вращения шпинделя и занимаемому пространству приспособления.

Например, максимальный ход нашего вертикального обрабатывающего центра составляет 1200 мм × 800 мм × 600 мм, а диаметр окружности вращения шпинделя — 200 мм. Конструкция должна исключать эти ограничения, сохраняя при этом пространство для зажима.

Риски деформации тонких стен и мелких деталей

Для тонких стенок из алюминиевого сплава рекомендуется устанавливать толщину ≥ 1 мм, стенки толщиной 0,8 мм нуждаются в усилении, для тонких рычагов рекомендуется устанавливать соотношение сторон ≤ 5:1, большее значение приведет к деформации и потребует поддержки.

Беспокоитесь, что ваша конструкция выходит за рамки возможностей обработки на станках с ЧПУ? Просто загрузите чертежи деталей в JS Precision, где наши инженеры проведут бесплатную диагностику, помогут избежать таких проблем, как деформация тонкостенных деталей, и обеспечат соответствие требованиям услуг по индивидуальной обработке .

Рисунок 2: Минимальный радиус. Большие радиусы позволяют использовать более крупные и жёсткие режущие инструменты, которые устойчивы к прогибу и обеспечивают превосходное качество поверхности.

Чем DFM для крупносерийной обработки на станках с ЧПУ отличается от прототипирования?

Логика оптимизации конструкции для крупносерийной обработки на станках с ЧПУ совершенно отличается от логики оптимизации конструкции для единичных прототипов. В то время как крупносерийная обработка на станках с ЧПУ учитывает такие факторы, как эффективность, стабильность и стоимость, подход к прототипированию предполагает быструю функциональную валидацию. Рассмотрим основные различия ниже.

Срок службы и стабильность инструмента становятся главными факторами

Срок службы инструмента можно увеличить, избегая резких траекторий и распределяя нагрузку на режущий инструмент. Это влияет на общую стоимость крупносерийной обработки на станке с ЧПУ . Например, оптимизация траекторий для клиента позволила увеличить срок службы инструмента с 500 до 1200 деталей, что составляет экономию 1750 долларов США для партии из 10 000 деталей по цене 150 долларов США за инструмент.

Проектирование для автоматизации: упрощенное крепление и позиционирование

Разработка унифицированных позиционных ориентиров и легко считываемой геометрии для роботов с целью создания автоматизированных производственных линий.

Например, проектирование двух стандартных позиционных отверстий для детали позволяет быстро позиционировать и закреплять робота. Благодаря этому время зажима можно сократить с 3 минут до 30 секунд . Плоская поверхность захвата предотвращает проскальзывание и повышает устойчивость.

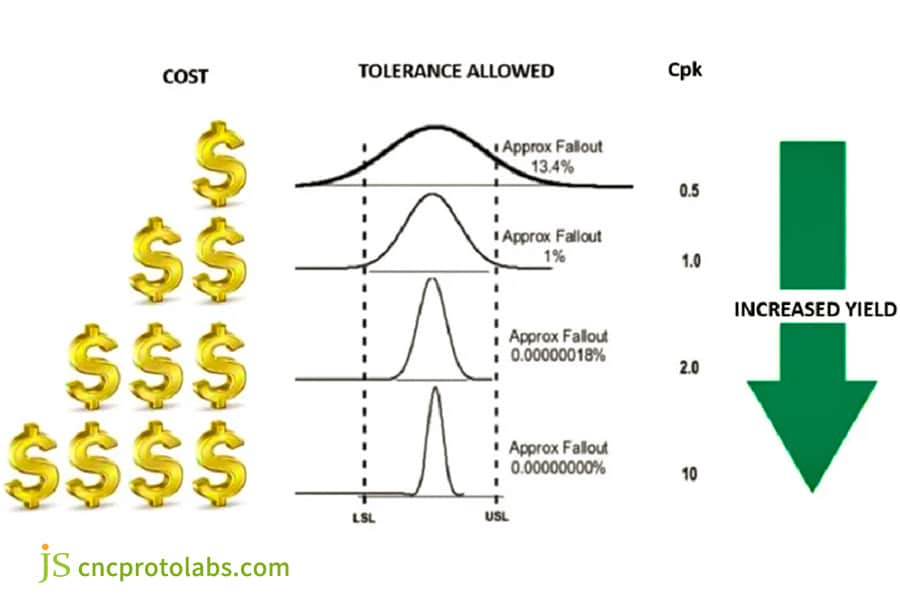

Статистический анализ толерантности: обеспечение взаимозаменяемости в условиях вариации

Использовать статистические методы для анализа цепочек допусков, соответствующим образом ослабляя допуски с целью обеспечения функциональности сборки для повышения выхода годных изделий и эффективности производства.

Например, для партии деталей, первоначальный допуск которой составлял ±0,01 мм при выходе годных 85%, можно было бы снизить до ±0,015 мм, достигнув выхода годных 99%, что позволило бы сократить расходы на брак.

Как спроектировать продукт для производства: типичные ошибки, которых следует избегать

Знание подводных камней — лучший способ их избежать. В процессе проектирования изделия для производства многие заказчики увеличивают затраты или приводят к сбоям в обработке, пренебрегая деталями. Ниже мы перечислим распространённые ошибки.

Избыточная инженерия: когда «совершенство» становится врагом стоимости

Мы маркируем несопрягаемые поверхности зеркальной шероховатостью и указываем допуски на уровне микронов для некритических размеров.

Например, заказчик нанёс маркировку шероховатости Ra0,4 мкм на несопрягаемую нижнюю поверхность и был вынужден добавить шлифовку, что стоило дополнительных 30 долларов. Допуск маркировки ±0,005 мм увеличил время обработки на один час и стоил дополнительных 80 долларов.

Игнорирование ориентации заготовки: приводит к ненужной 5-осевой обработке

Классический пример: первоначальный наклон детали по требованию заказчика требовал 5-осевой обработки (150 долл. США за деталь), мы рекомендовали переориентацию на 3-осевую обработку по цене 80 долл. США за деталь, что позволило сэкономить 70 долл. США за деталь и значительно снизить общие затраты.

«Чертежи верны, изготовление неверно» — пропуски в маркировке

Важно четко указывать такую информацию , как углы наклона, критические размеры и направление текстуры. Например, на пластиковых деталях для клиента не были указаны углы наклона, что привело к браку 100 деталей и убыткам в размере 2000 долларов США. Кроме того, были потрачены дополнительные время и средства, поскольку отсутствовали метки направления текстуры, что потребовало повторной обработки.

Хотите избежать распространённых ошибок в проектировании? Запросите контрольный список ошибок «Как спроектировать продукт для производства» от JS Precision, чтобы проверить свой проект и сократить ненужные затраты на обработку.

Баланс допусков: как задать допуски для изготовления деталей на заказ?

При изготовлении деталей на заказ допуски играют ключевую роль в балансе производительности и стоимости. Чрезмерно жёсткие допуски повышают стоимость, а слишком свободные — снижают функциональность. Ниже мы расскажем, как правильно задавать допуски.

Стратегия толерантности на основе функций: критический против некритического

Маркируйте критически важные элементы, такие как интерфейсы сборки и области кинематического сопряжения, с более жёсткими допусками, применяя при этом более экономичные и мягкие допуски для нефункциональных участков. Например, маркируйте стыковочные отверстия с допуском ±0,01 мм, а боковые маркировки — с допуском ±0,1 мм, обеспечивая баланс между функциональностью и стоимостью.

Понимание возможностей процесса: какого уровня может достичь ваш поставщик?

JS Precision предлагает стандартные допуски для различных процессов, таких как фрезерование и точение с ЧПУ , помогая клиентам ставить перед собой сложные и реалистичные цели. Ниже приведена информация о стандартных допусках для различных процессов:

| Процесс обработки | Стандартный допуск (мм) | Применимый тип детали |

| Фрезерование с ЧПУ | ±0,01-±0,10 | Кронштейны, корпуса и т.д. |

| Токарная обработка с ЧПУ | ±0,005-±0,05 | Валы, диски |

| Плоское шлифование | ±0,001-±0,005 | Высокоточные сопрягаемые поверхности |

Эффективное применение геометрических допусков

Геометрические допуски, такие как позиционные и профильные допуски, используются для более эффективного контроля функциональности детали, и как часто это оказывается более экономичным и точным, чем указание нескольких линейных допусков.

Например, указанное значение φ0,02 мм для допуска положения отверстия точнее, чем указание линейных допусков X/Y, а также его проще измерить, что сокращает время проверки.

Рисунок 3: На диаграмме показано падение урожайности и рост затрат по мере увеличения допуска.

Смена парадигмы: как проектирование для аддитивного производства меняет правила?

Проектирование для аддитивного производства представляет собой реальный сдвиг парадигмы: от «производственных ограничений» к «функциональному освобождению». Проектирование для аддитивного производства снимает геометрические ограничения традиционной обработки на станках с ЧПУ, позволяя создавать более сложные конструкции.

От вычитания к сложению: обретение геометрической свободы

Технология DFAM позволяет создавать конструкции, изготовление которых с помощью традиционных станков с ЧПУ невозможно или требует больших затрат , включая полые решетки, сложные внутренние проточные каналы и интегрированные структуры.

Например, традиционные станки с ЧПУ не позволяют создавать сложные внутренние проточные каналы, тогда как аддитивное производство позволяет создавать такие детали со снижением веса на 30% и более, а полые решетчатые структуры экономят 40% материала.

Опорные конструкции: уникальные особенности проектирования в DFAM

Опорные конструкции можно минимизировать на этапе проектирования или, в качестве альтернативы, спроектировать на некритичных поверхностях, что сократит время постобработки и количество отходов. Например, если наклон проектируемой поверхности составляет ≥45°, уменьшите количество опор. Если же опоры необходимы, разместите их на несопрягаемых поверхностях, чтобы избежать повреждения критических поверхностей.

Конвергентное производство — когда DFM встречается с DFAM

Передовой тренд: проектирование высокоточных интерфейсов для обработки на станках с ЧПУ и сложных легких корпусов для 3D-печати изделий.Например, 3D-печать корпуса аэрокосмической техники снижает вес, а прецизионная обработка интерфейса на станке с ЧПУ обеспечивает точность при затратах на 25% меньше, чем при чистой обработке на станке с ЧПУ.

Хотите попробовать себя в проектировании для аддитивного производства и раскрыть свой дизайнерский потенциал? Позвоните на горячую линию JS Precision сегодня, и наша команда поможет вам спроектировать такие конструкции, как полые решётчатые конструкции, и объединить их с обработкой на станках с ЧПУ для достижения максимальной эффективности.

Пример: снижение затрат на 42% — массовое производство кронштейнов для аэрокосмической промышленности с помощью DFM

Первоначальные проблемы проектирования

Монтажный кронштейн из алюминиевого сплава аэрокосмического класса , изначально разработанный для очень

«Robust» использовала цельноблочную конструкцию, что приводило к значительному расходу материала. Кроме того, она включала 8 типов нестандартных отверстий и 14 слишком жёстких допусков (например, ±0,005 мм), что увеличивало время обработки до 4,5 часов.

При такой высокой стоимости, до 200 долларов за штуку, он не может удовлетворить потребности массового производства, требующего высокопроизводительной обработки на станках с ЧПУ. Бюджет заказчика, составляющий 1000 изделий в месяц, просто не может покрыть эти расходы.

Углубленный анализ DFM от JS Precision:

1. Оптимизация топологии и снижение веса: с помощью программного обеспечения CAE моделирование нагрузки на опорную конструкцию выявило три области с низким напряжением. Избыточный материал был аккуратно удалён, и деталь превратилась из цельного блока в высокоэффективную ребристую конструкцию, сохранив при этом прочность, соответствующую требованиям аэрокосмической отрасли.

2. Стандартизация характеристик: Восемь нестандартных отверстий были стандартизированы до трёх стандартных размеров: φ5 мм, φ8 мм и φ10 мм. Это сокращает количество смен инструмента и упрощает обработку. Аналогичным образом, пять различных радиусов внутренних углов детали были стандартизированы до 0,2 мм для соответствия стандартным режущим инструментам.

3. Рационализация допусков: было рассмотрено 14 жёстких допусков, и, в соответствии с возможностями изготовления деталей на заказ , 9 из них были смягчены с ±0,005 мм до ±0,02 мм. Испытания показали, что смягченные допуски не повлияли на сборку и функциональность деталей.

Окончательные успешные результаты

Оптимизированные детали стали легче на 35% (500 г → 325 г), что позволило сэкономить 20 долларов США на материале за единицу. Время обработки сократилось до 2,2 часа, что позволило сэкономить 26,4 доллара США на рабочей силе. Общая стоимость снизилась с 200 до 116 долларов США, что на 42% меньше . Детали прошли испытания на прочность в аэрокосмической отрасли. Для заказчика, производящего 1000 изделий в месяц, это принесло экономию в размере 84 000 долларов США.

Рисунок 4: Алюминиевый кронштейн, обработанный на прецизионном станке с ЧПУ для аэрокосмической промышленности

Часто задаваемые вопросы

В1: На каком этапе процесса проектирования следует начинать DFM?

Чем раньше, тем лучше. В идеале, DFM-мышление следует внедрять на этапе концептуального проектирования изделия, поскольку в этом случае затраты на внесение изменений в конструкцию минимальны, что позволяет избежать проблем на последующих этапах обработки на станках с ЧПУ. Это основано на опыте JS Precision.

В2: Является ли анализ DFM бесплатным?

Да, мы предоставляем профессиональные бесплатные отчёты по DFM-анализу для всех потенциальных проектов по обработке на заказ. Это наша стандартная услуга, предоставляющая конкретные предложения по улучшению.

В3: Каковы наиболее распространенные предложения DFM?

Увеличение радиусов внутренних углов до стандартных размеров инструмента, стандартизация размеров отверстий, предотвращение чрезмерно глубоких полостей и смягчение некритических допусков. Эти предложения могут решить 80% проблем, связанных с технологичностью , и весьма практичны.

В4: Сокращает ли DFM сроки изготовления деталей на заказ?

Значительно . Поскольку DFM устраняет производственные сложности и оптимизирует технологические процессы, время программирования и обработки может быть сокращено напрямую. Мы помогли клиентам сократить сроки выполнения заказов на 30%.

В5: Как использовать DFM для сложных деталей, изготавливаемых несколькими процессами (например, механическая обработка + 3D-печать )?

Наши инженеры знакомы с несколькими процессами и могут оценить плюсы и минусы различных производственных стратегий, чтобы предложить вам лучшее гибридное производственное DFM-решение , принимая во внимание как эффективность, так и стоимость.

В6: Можете ли вы предоставить DFM-анализ для всей нашей сборки?

Да, мы предоставляем DFM-анализ на уровне компонентов для оптимизации интерфейса между деталями и упрощения общего процесса сборки, помогая вам сократить время сборки и трудозатраты.

В7: Каким образом DFM помогает снизить стоимость крупносерийной обработки на станках с ЧПУ?

Преимущества оптимизированных конструкций усиливаются при массовом производстве. Благодаря сокращению времени цикла и увеличению срока службы инструмента требуется меньше смен, что значительно экономит средства при массовом производстве.

В8: Как я узнаю, эффективны ли предлагаемые вами изменения в DFM?

Мы количественно оценим экономию затрат и сокращение времени цикла для каждого из изменений в отчете DFM, используя практические примеры, например, снижение затрат на 42% в аэрокосмической отрасли .

Краткое содержание

Проектирование для производства — это не сложная теория, а практический инструмент, проверенный JS Precision на множестве проектов по обработке на станках с ЧПУ. Знание этого инструмента позволит вам не только получить правильный проект с первого раза, но и оптимизировать затраты, эффективность и качество, чтобы каждая деталь, изготовленная по индивидуальному заказу, была функциональной и экономичной. Именно для этого и предназначено это руководство.

Хотите глубже изучить темы, связанные с производственным проектированием? Рекомендуем вам следующие материалы:

Практическое руководство по контролю толерантности

Полное руководство по 5-осевой обработке на станках с ЧПУ

Пример использования 3D-печати и гибридного производства с ЧПУ

Выберите JS Precision и сделайте каждый этап процесса проектирования — от чертежей до готового продукта — точным и контролируемым.

Отправьте нам свой проектный проект уже сегодня! Просто посетите сайт JS Precision и загрузите свои CAD-файлы . В течение 24 часов вы получите подробный и бесплатный отчёт по DFM-анализу, в котором будут чётко изложены рекомендации по оптимизации и их влияние на предполагаемую экономию средств и сроки поставки. Давайте начнём с самого начала и вместе создадим потрясающие продукты.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы имеем более чем 20-летний опыт работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла и 3D-печати .com/injection-molding">Литье под давлением, штамповка металла и другие комплексные производственные услуги.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com