При изготовлении крыльчаток микронасосов для сердца для компаний, производящих медицинские приборы, отливки из нержавеющей стали с допусками более ±0,1 мм могут привести к нестабильной перекачке крови. При изготовлении небольших компонентов двигателей для аэрокосмических компаний мельчайшие несоответствия размеров могут повлиять на безопасную работу всей машины — такова природа требований к высокой точности при литье по выплавляемым моделям из нержавеющей стали.

Будь то имплантаты суставов, которые должны быть биосовместимы с человеческим скелетом, или лопатки турбин, напрямую влияющие на эффективность авиационного двигателя, допуски размеров часто строго регламентируются в пределах ±0,1 мм. Это создаёт серьёзные трудности для процесса литья по выплавляемым моделям из нержавеющей стали.

В этой статье классифицируются ключевые решения для достижения точности на микронном уровне, включая системные решения в области материаловедения, проектирования пресс-форм и управления технологическим процессом, чтобы предоставить вам надежный путь вперед.

Краткое изложение основных ответов

| Сравнительные размеры | Задача: реализовать допуск ±0,1 мм | Решения для достижения допуска ±0,1 мм |

| Фундаментальный конфликт | Различные комбинации усадки (воск, оболочка, металл) и технологических параметров. | Систематическая компенсация и контроль точности. |

| Стадия восковых моделей | Неравномерная усадка и деформация воска. | Используйте низкоусадочный, высокостабильный воск, изотермическую инъекцию и инъекцию под постоянным давлением. |

| Стадия оболочки | Расширение и деформация оболочки при спекании. | Использование высокостабильной поверхностной суспензии из нанопорошка для усовершенствования процесса изготовления оболочек. |

| Плавка и заливка | Усадка металла и термические напряжения вызывают деформацию. | Усадка металла и термические напряжения вызывают деформацию. |

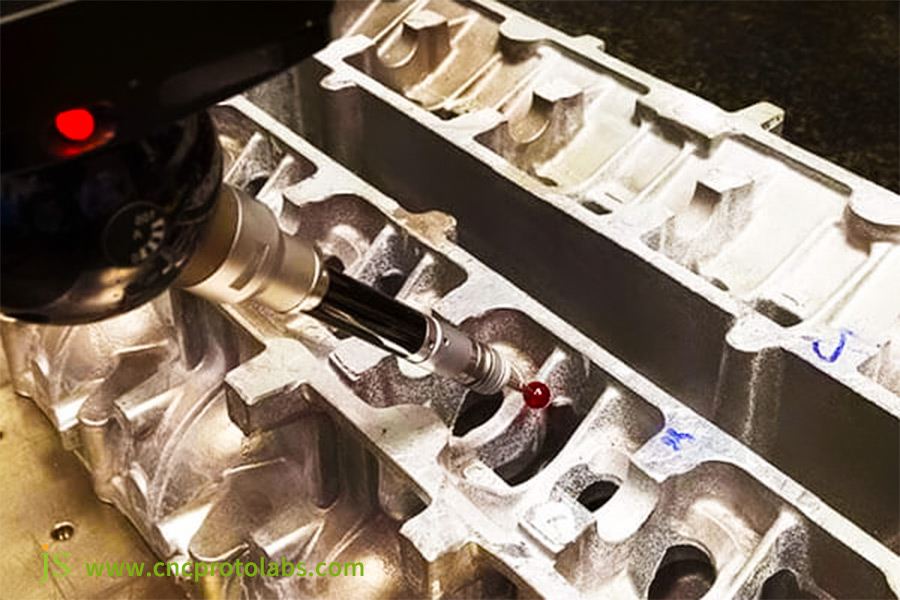

| Постобработка | Резка и полировка приводят к вторичным ошибкам. | Используйте прецизионную резку и полировку с ЧПУ для соблюдения допусков. |

| Ядро качества | Доверьтесь опыту опытных мастеров. | Положитесь на стандартизированную систему управления процессами на основе данных. |

Зачем использовать это руководство? JS Precision ломает допуски ±0,1 мм при литье по выплавляемым моделям

Компания JS Precision обладает более чем 15-летним опытом литья по выплавляемым моделям из нержавеющей стали. Мы изготовили более 5000 индивидуальных деталей, изготовленных методом литья по выплавляемым моделям , для медицинской, аэрокосмической и судостроительной отраслей, обслуживая более 200 международных клиентов.

Например, мы изготовили десятки тысяч деталей хирургических инструментов из нержавеющей стали 316L для международной компании по производству медицинских приборов с допусками в пределах ±0,1 мм и уровнем брака менее 0,5%, что позволило снизить затраты клиента на последующую обработку на 30%.

Наша команда оптимизировала весь процесс — от изготовления восковых моделей до обработки оболочек форм — и создала специальную базу данных процессов, которая точно прогнозирует усадку ряда сплавов нержавеющей стали.

Это руководство, воплощающее в себе наш опыт, сочетает в себе международные стандарты, такие как ISO 8062, и данные реального производства. Вы можете доверять его рекомендациям, основанным на отзывах клиентов и результатах работы в цехе. Оно предоставит как теоретические знания, так и практические рекомендации для достижения ваших целей в области высокоточной обработки.

Компания JS Precision специализируется на индивидуальном литье по выплавляемым моделям. Просто отправьте нам свою 3D-модель и требования к допускам, и наши инженеры предоставят технико-экономическое обоснование в течение 24 часов. Оформить заказ просто и эффективно, что позволит вам быстро приступить к реализации проекта.

Король точности: каков предел допуска при литье по выплавляемым моделям?

Чтобы узнать, может ли ваша деталь иметь допуск ±0,1 мм, необходимо знать предел допуска литья по выплавляемым моделям. Литье по выплавляемым моделям — важный процесс для получения высокоточных деталей , и его допуск напрямую влияет на характеристики детали. Разница даже в 0,05 мм может привести к задержке сборки или функциональному отказу.

Каковы допуски литья по выплавляемым моделям?

Коммерческие допуски обычно составляют около ±0,005 дюйма/дюйм (±0,127 мм/25,4 мм). Этого достаточно для большинства промышленных деталей, но, например, для критически важных медицинских и аэрокосмических применений явно недостаточно .

Погрешность ±0,1 мм относится к прецизионному или даже полупрецизионному диапазону, что сопоставимо с погрешностью в пределах диаметра человеческого волоса (примерно 0,08–0,12 мм) на длине 25 мм. Это расширяет границы возможностей технологии литья по выплавляемым моделям из нержавеющей стали.

Понимание отраслевых стандартов

Такие стандарты, как ASTM A732 и ISO 8062, классифицируют допуски литья. Допуски ISO 8062-CT4 близки к ±0,1 мм (например, ±0,12 мм для длины ≤100 мм). Такие высокие допуски указаны только для ответственных деталей.

Например, для турбинных лопаток в аэрокосмической промышленности и искусственных суставов в медицине требуется соответствие стандартам CT4 или выше. Допуски CT5 (±0,18 мм для длин ≤100 мм) не соответствуют точности ±0,1 мм.

Компания JS Precision способна многократно воспроизводить литые детали класса CT4 по выплавляемым моделям в соответствии с мировыми стандартами. Как только вы сообщите нам о своих требованиях, мы подберем для вас соответствующее решение для контроля допусков, чтобы гарантировать точность деталей.

Основные факторы, влияющие на допуски литья по выплавляемым моделям

Чтобы достичь допуска ±0,1 мм, необходимо сначала понять наиболее значимые переменные в допусках литья по выплавляемым моделям. Любое отклонение в процессе производства может привести к несоответствию допусков. Отклонение в 0,02 мм в восковой модели может привести к ошибке 0,1 мм в отливке.

Стабильность воскового узора

Скорость усадки воска, процесс литья под давлением и условия хранения являются ключевыми факторами. Процент усадки может варьироваться в пределах 0,5–2% в зависимости от типа воска. Низкотемпературные воски (температура плавления 50–60 °C) дают усадку около 0,8–1,2%, а среднетемпературные воски (температура плавления 70–80 °C) — около 1,5–2%. Мы отдаем предпочтение низкотемпературным воскам, чтобы минимизировать разницу в усадке.

В процессе инжекции давление необходимо поддерживать в пределах 5–8 МПа, а колебания температуры — в пределах ±2 °C. Низкое давление приведёт к неполному заполнению восковой модели, а высокое давление легко создаст внутренние напряжения.

При хранении необходимо поддерживать температуру окружающей среды 22°C ± 1°C и влажность 50% ± 5%. При влажности выше 60% восковая модель впитывает воду и расширяется с отклонением размеров 0,03–0,06 мм.

Оболочка формы "Fidelity"

Способность сохранять первоначальную форму при высоких температурах зависит от коэффициента термического расширения керамического материала и равномерности толщины оболочки формы.

Широко используемые оболочки форм из силиказоля имеют коэффициент теплового расширения около 1,2 × 10^-6/°C, в то время как оболочки форм из жидкого стекла имеют коэффициент теплового расширения около 2,5 × 10^-6/°C. Мы используем оболочки форм из силиказоля для уменьшения термической деформации.

Толщина оболочки формы должна быть равномерной с допуском ±0,2 мм. Более толстые участки могут привести к неравномерной теплопередаче при обжиге и, следовательно, к неравномерной усадке оболочки формы, что приводит к отклонениям размеров отливки в пределах 0,05–0,1 мм.

Усадка металла

Усадка всех марок нержавеющей стали при переходе из жидкого состояния в твёрдое обусловлена весьма существенным фактором, который необходимо точно компенсировать. Например, усадка нержавеющей стали марки 304 составляет примерно 1,8%, а нержавеющей стали марки 316 — примерно 1,6%. Мы рассчитываем компенсацию для каждой марки отдельно.

Например, при производстве деталей из нержавеющей стали марки 304 размер формы увеличивается на 1,8–2%, чтобы деталь приобрела требуемый размер после охлаждения и усадки металла. Отклонение компенсации на 0,1% приведёт к погрешности размеров 0,2 мм для детали длиной 200 мм.

Скрытые убийцы допусков: особые проблемы литья нержавеющей стали

Литье нержавеющей стали сопряжено с рядом проблем. Если не устранить эти «критические отклонения», будет сложно обеспечить допуск ±0,1 мм. Большинство компаний игнорируют эти проблемы, и, как следствие, партии отливок бракуются из-за несоответствия размеров.

Поверхностные язвы и включения

Это связано с тем, что содержащийся в нержавеющей стали хром реагирует с материалом оболочки формы или кислородом воздуха. Образующиеся оксидные включения (например, Cr2O3) прилипают к поверхности отливки, вызывая питтинг. Включения диаметром более 0,05 мм могут снизить прочность детали на растяжение на 10–15%.

Решение: Используйте нейтральный или инертный материал поверхностного слоя (например, цирконовый песок зернистостью 120 меш или плавленый кварц), чтобы снизить реакцию с хромом. Литье также следует проводить в среде аргона (чистота ≥99,99%), чтобы предотвратить контакт расплавленного металла с воздухом.

Горячие трещины и деформации

Причиной этого является высокая линейная усадка аустенитных нержавеющих сталей (например, марок 304 и 316). У нержавеющей стали 304 линейная усадка составляет примерно 2,1%, а у стали 316 — примерно 1,9%. В процессе кристаллизации легко возникают термические напряжения. Трещины неизбежно возникают, когда напряжение превышает прочность материала.

Решение: Улучшить конструкцию литниковой системы и прилива с помощью программного обеспечения для моделирования MAGMAsoft таким образом, чтобы отливка застывала отдельно от литниковой системы и прилива, обеспечивая последовательную кристаллизацию. Кроме того, была предусмотрена гибкая система оболочки формы с внутренним слоем из высокоэластичного керамического волокна для компенсации напряжений во время кристаллизации и снижения деформации.

Размерный «дрейф»

Причина кроется в суммировании влияния незначительных отклонений всех вышеперечисленных факторов. Например, отклонение усадки восковой модели на 0,03 мм, отклонение тепловой деформации оболочки формы на 0,04 мм и отклонение компенсации усадки металла на 0,03 мм могут привести к отклонению размеров отливки на 0,1 мм.

Решение: Внедрить комплексную систему статистического контроля процесса , отбирая пробы каждые два часа и проверяя пять ключевых точек. При отклонении любой точки более чем на ±0,05 мм условия процесса немедленно корректируются, например, путем повышения температуры впрыска восковой модели на 0,5°C или увеличения времени обжига оболочки формы на 10 минут, для обеспечения размерной стабильности.

Компания JS Precision предлагает проверенные решения для решения специфических задач литья по выплавляемым моделям из нержавеющей стали , эффективно предотвращая дефекты и обеспечивая размерную стабильность отливок. Свяжитесь с нами, если у вас есть такая потребность.

Выбор материала: какие марки нержавеющей стали наиболее подходят для достижения указанных допусков?

Использование подходящей марки нержавеющей стали значительно упрощает достижение допусков ±0,1 мм.

В целом, сплавам с узким диапазоном температур кристаллизации, хорошей текучестью и нормальной усадкой проще обеспечить высокие допуски. Помимо нержавеющих сталей марок 316 и 304, для производства высокоточных отливок обычно используются низкоуглеродистые стали, такие как 316L и 304L. Сравнение распространённых марок нержавеющей стали выглядит следующим образом:

| Марка нержавеющей стали | Основные характеристики | Показатели толерантности | Приложения | Совместимость процесса литья |

| Нержавеющая сталь 316 | Молибденсодержащая, с хорошей коррозионной стойкостью и жаропрочностью, температура кристаллизации 1400-1450°С. | При строгой обработке может достигать ±0,08 мм. | Может применяться в высокотехнологичных медицинских и морских инженерных приложениях. | Хорошая текучесть, равномерная усадка и простота контроля. |

| Нержавеющая сталь 304 | Универсальный, обладает хорошими литейными свойствами и низкой стоимостью. Диапазон температур кристаллизации 1420–1460°C. | Подходит для деталей общей точности с допуском ±0,1 мм. | Подходит для прецизионных приборов общего назначения и промышленной арматуры. | Постоянная усадка, подходит для массового производства. |

| Нержавеющая сталь 316L | Низкое содержание углерода, хорошая свариваемость и биосовместимость. Диапазон температур кристаллизации 1390–1440 °C. | Подходит для прецизионных медицинских деталей с допуском ±0,09 мм. | Подходит для имплантируемых медицинских устройств и пищевой промышленности. | Немного меньшая усадка, чем у стали 316, подходит для деталей со сложными полостями. |

| Нержавеющая сталь 304L | Низкое содержание углерода, отличная стойкость к межкристаллитной коррозии, диапазон температур кристаллизации 1410-1450°С. | Обычные прецизионные детали могут достигать ±0,11 мм. | Химическое оборудование, низкотемпературная трубопроводная арматура. | По своим литейным характеристикам она аналогична стали марки 304, но ее стоимость несколько выше. |

В результате стали марок 316, 316L, 304 и 304L могут соответствовать требованиям по допуску ±0,1 мм.

Выбор между марками 316 и 316L обусловлен требованиями к экстремально коррозионным средам или биосовместимости. Выбор между марками 304 и 304L — это экономичный вариант без ущерба для производительности. 304 подходит для традиционных деталей большого объёма, а 304L — для применения в условиях межкристаллитной коррозии.

Прорыв в литье: столкновение с другими точными процессами

Сравнение литья по выплавляемым моделям с другими точными процессами наглядно показывает его превосходство при изготовлении деталей с допусками ±0,1 мм.

| Сравнительные размеры | Литье по выплавляемым моделям | Обработка на станках с ЧПУ | 3D-печать металлом (SLM) |

| Использование материалов | Почти чистая форма, минимальные отходы и экономия затрат на материалы. | Высокий съем материала, низкая утилизация и высокие отходы материала. | Высокая материалоемкость, но высокие затраты на оборудование. |

| Пригодность для сложных деталей | Подходит для сложных полостей и тонких стен, с возможностью формования отдельных деталей. | Очень сложные детали невозможно обработать на станке, их приходится собирать из нескольких частей. | Большая свобода дизайна, но низкое качество поверхности требует последующей обработки. |

| Стоимость партии | Чрезвычайно низкая себестоимость единицы продукции при массовом производстве, обычно 10–50 долл. США за деталь. | Высокая, 20–100 долл. США за деталь, с небольшими колебаниями в зависимости от размера партии. | Умеренная стоимость для малых серий, высокая стоимость для больших серий, 30–150 долл. США за деталь. |

| Механические свойства материала | Изотропный, идентичный традиционному литью, с воспроизводимыми механическими свойствами. | Воспроизводимые характеристики, но зависящие от качества партии. | Присутствует анизотропия, для достижения оптимальной производительности требуется постобработка. |

Главное преимущество литья по выплавляемым моделям заключается в том, что оно обеспечивает оптимальный баланс между сложностью, стоимостью массового производства и механическими свойствами материала, что делает его особенно подходящим для массового производства сложных высокоточных деталей из нержавеющей стали.

JS Precision предоставляет услуги онлайн-литья по выплавляемым моделям Со значительными экономическими преимуществами для массового производства. После того, как вы отправите свои требования онлайн, мы быстро предоставим технологические решения и анализ затрат, которые помогут вам снизить производственные расходы.

Цена точности: анализ затрат и выгод инвестирования в допуск ±0,1 мм

Допуск ±0,1 мм обходится дороже, но в течение всего срока службы, как правило, оправдывает затраты. Вначале заказчики всегда опасаются дополнительных расходов, но после реального сотрудничества они обнаруживают, что стоимость в целом ниже.

Анализ затрат

Точность ±0,1 мм влечет за собой увеличение явных затрат, таких как более дорогое сырье, более длительные технологические циклы, более сложное испытательное оборудование и более квалифицированные человеческие ресурсы.

Скрытая экономия средств

Расходы на механическую обработку можно сократить или даже полностью исключить. Уровень брака может быть значительно снижен, а высокая производительность позволяет избежать потерь брака в партии. Время вывода продукции на рынок может быть ускорено за счет сокращения этапов обработки и производственной цепочки. Производительность и надежность продукции могут быть улучшены, а расходы на техническое обслуживание в будущем могут быть снижены.

Руководство по принятию решения: Инвестиции в точность литья окупаются максимально, когда деталь имеет высокую стоимость, критически важна для сборки, ее сложно или невозможно подвергнуть последующей обработке или она требует исключительных эксплуатационных характеристик.

Компания JS Precision поможет вам снизить себестоимость литья по выплавляемым моделям и сократить расходы на весь жизненный цикл. Во время консультации будет представлен подробный анализ затрат и выгод, который поможет вам оценить окупаемость инвестиций.

Обзор корпуса JS Precision: как точность ±0,1 мм обеспечивает ритм жизни

Требования клиентов

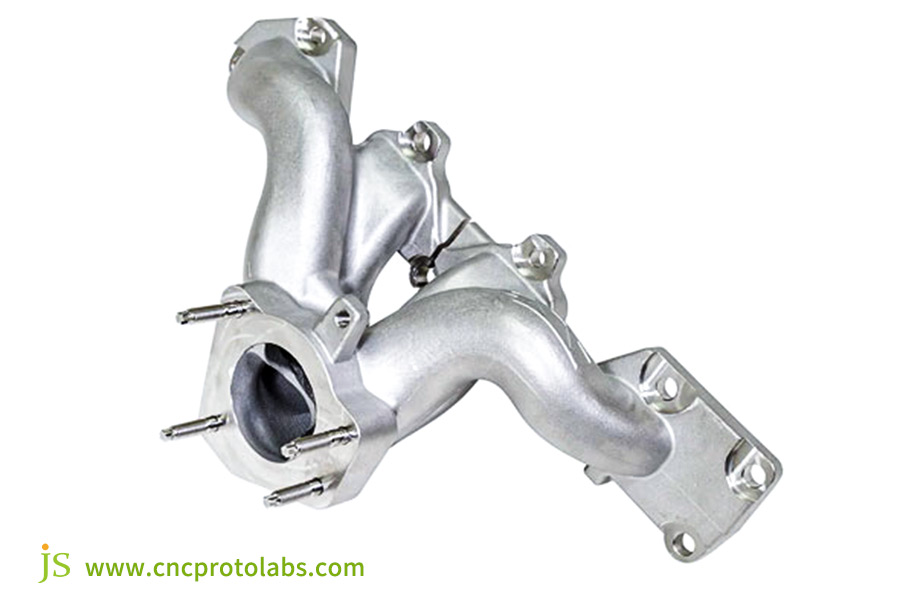

Одной из пяти крупнейших мировых компаний-производителей медицинских приборов требовалось разработать импеллер из нержавеющей стали – сердце микрокардионасоса. Импеллер имел диаметр 25 мм и три скрученные лопасти толщиной 0,8 мм каждая. Погрешность шага лопастей должна была составлять ±0,05 мм, а общий допуск – ±0,1 мм. Также требовалось обеспечить биосовместимость для предотвращения риска гемолиза.

Решение JS

1. В качестве материала была выбрана нержавеющая сталь марки 316L с хорошей биосовместимостью. Также были проведены испытания состава, чтобы обеспечить содержание хрома 16–18% и молибдена 2–3% в соответствии со стандартами ISO 10993.

2. Компьютерное моделирование проводилось с использованием программного обеспечения MAGMAsoft для отдельного вычисления усадки в 12 ключевых местах рабочего колеса (например, переход кончика лопатки и основания), что привело к получению индивидуального неравномерного коэффициента увеличения формы в размере 0,8–1,2%.

3. Восковая форма была изготовлена из низкотемпературного воска, изготовленного в Германии. В цехе с постоянной температурой 22°C ±1°C и влажностью 50% ±5% использовался полностью автоматический восковой пресс (точность: ±0,02 мм), что позволило достичь повторяемости ±0,03 мм.

4. Оболочка формы была изготовлена из семи слоев специальной керамики, при этом поверхностным слоем служил циркониевый песок зернистостью 150, а четвертый слой был армирован слоем толщиной 0,3 мм для предотвращения деформации.

5. Проводилась вакуумная (вакуум < 5 Па) плавка и заливка с оптимизированной литниковой системой (диаметр литника 2 мм) для плавного заполнения формы,

6. Трехмерная координатно-измерительная машина (точность: 0,001 мм) осуществляет 100% контроль в 20 точках каждого рабочего колеса.

Окончательный результат

Эти 100 импеллеров прошли 98%-ную обработку, все критические размеры были допущены с точностью ±0,08 мм, а чистота поверхности Ra <3,2 мкм. Заказчику удалось полностью отказаться от полировки и последующей обработки, что позволило досрочно выпустить на рынок этот жизненно важный продукт.

В конечном итоге компания получила исключительные права на поставку этой серии рабочих колес и с тех пор продала более 5000 единиц.

Почему JS Precision — лучший партнер, который поможет вам преодолеть проблему допуска ±0,1 мм?

Выбирайте JS Precision, потому что мы можем помочь вам каждый раз добиваться стандартного допуска ±0,1 мм.

- Дело не в машине, а в системе: помимо чистых помещений и передового оборудования у нас есть основанная на данных система точного литья для контроля на каждом этапе.

- База данных технологических процессов: Мы создали собственную базу данных по скорости усадки и параметрам технологических процессов для различных материалов и конструкций на основе опыта тысяч успешных проектов, что позволяет осуществлять «прогностическое производство».

- «Микроскопический» контроль всего процесса: более 50 точек контроля качества от поступления сырья до отгрузки продукции обеспечивают надежность процесса и отсутствие отклонений размеров.

- Сотрудничество под руководством инженеров: мы являемся продолжением вашей команды НИОКР, участвуем в этапе проектирования продукта и проводим анализ технологичности для обеспечения строгих допусков с самого начала.

Часто задаваемые вопросы

В1: Какой размер детали подходит для литья по выплавляемым моделям с допуском ±0,1 мм?

Этот допуск больше подходит для деталей малого и среднего размера, как правило, с максимальным размером контура менее 300 мм. С увеличением размера детали величина суммарной погрешности, вызванной такими причинами, как усадка восковых моделей и деформация оболочки, растёт экспоненциально. Возможность достижения такого допуска определяется командой специалистов, исходя из структуры детали.

В2: Допустимо ли отклонение ±0,1 мм для всех компонентов из нержавеющей стали?

К сожалению, нет. Детали с очень толстым сечением и тонкими стенками, а также детали с большими плоскими поверхностями, как правило, трудно контролировать из-за неравномерной скорости охлаждения и концентрации напряжений. Для определения достижимости такого допуска требуется критический анализ вашей конструкции квалифицированным специалистом .

В3: Что имеет наибольшее значение в достижении этой толерантности?

Самое важное — это контролируемая стабильность всего процесса, поскольку нестабильность на любом этапе может привести к сбою. Стабильность размеров восковой модели критически важна. Если сама восковая модель сильно некорректна, исправить её при последующей обработке будет сложно. Также необходимо точное проектирование компенсации усадки, заранее компенсирующее изменение размеров, вызванное усадкой металла.

В4: Что мне необходимо предоставить для составления сметы и технико-экономического обоснования?

Пожалуйста, предоставьте нам ваши 3D CAD-данные в формате STEP или IGS, укажите тип материала (например, нержавеющая сталь 304 или 316), допуск (например, ±0,1 мм) и требуемый годовой объём . Это позволит нам эффективно оценить осуществимость процесса, стоимость производства и предоставить вам корректное коммерческое предложение и профессиональное технико-экономическое обоснование.

Краткое содержание

±0,1 мм в литье по выплавляемым моделям из нержавеющей стали — это не просто цифра, это искусство, терпение и данные в лучшем виде. Это превращение высокоизменчивого искусства в воспроизводимую, точную и предсказуемую науку.

Компания JS Precision, имеющая обширный опыт изготовления литьевых форм по индивидуальным заказам , готовых систем и опытный персонал, может помочь вам перенести высокоточные компоненты с чертежной доски на стадию производства.

Оформите заказ онлайн, и мы оперативно свяжемся с вами, гарантируя качество и точность на каждом этапе, от контроля процесса до поставки готовой продукции. Мы — ваш надежный партнер, способный удовлетворить требования к допускам ±0,1 мм.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision, вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com