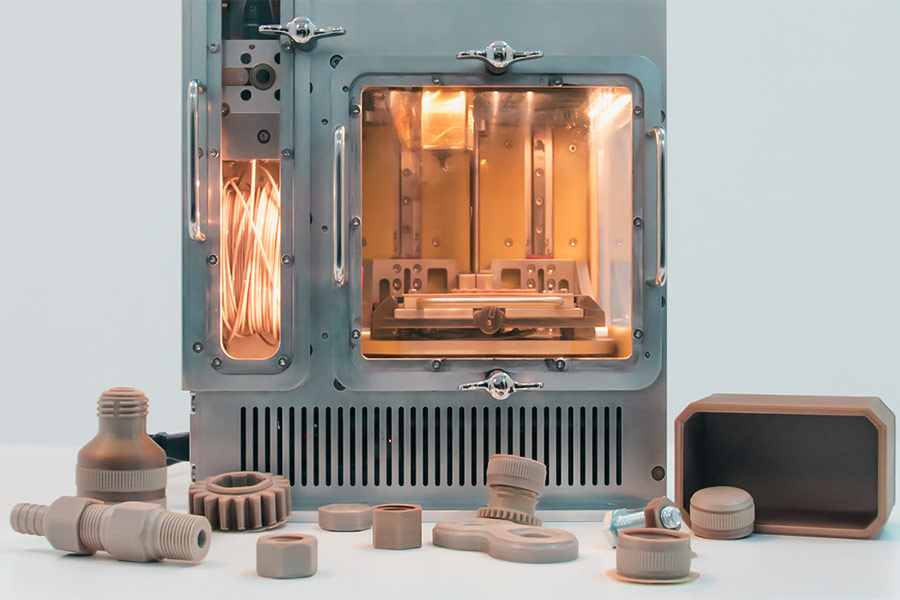

A tecnologia de impressão 3D está remodelando a lógica da produção com a manufatura digital. Da prototipagem rápida de engrenagens industriais e esqueletos personalizados para uso médico a componentes leves para motores de corrida, ela continua a expandir os limites da manufatura.

Como elo entre o design e a produção, os modelos impressos em 3D tornaram-se ferramentas eficazes para validar a criatividade. A JS fornece serviços profissionais de impressão 3D que abrangem processos de impressão FDM, SLA, SLS e metal, apoiando desde o desenvolvimento de protótipos até a produção em pequenos lotes, e auxiliando na concretização de inovações.

Por que confiar neste guia? Os genes profissionais da JS em impressão 3D

Na área de impressão 3D, a JS possui mais de 10 anos de experiência prática e já entregou com sucesso mais de 5.000 projetos nos setores aeroespacial, médico e automotivo. Nossa equipe é composta por especialistas em ciência dos materiais e engenharia mecânica, possuindo certificação ISO 9001 e diversas patentes em tecnologia de impressão.

Por exemplo, melhoramos a precisão dos modelos médicos para ± 0,01 mm para os clientes, otimizando os parâmetros de impressão a jato de tinta e, ao mesmo tempo, reduzindo o custo dos serviços de impressão 3D em 20%.

Este profundo conhecimento profissional e o endosso confiável garantem que todas as sugestões neste guia foram validadas pela experiência prática. Não apenas fornecemos serviços padronizados para gráficas, mas também personalizamos soluções de modelos de impressão 3D para ajudar os clientes a alcançar inovação eficiente em serviços de impressão 3D.

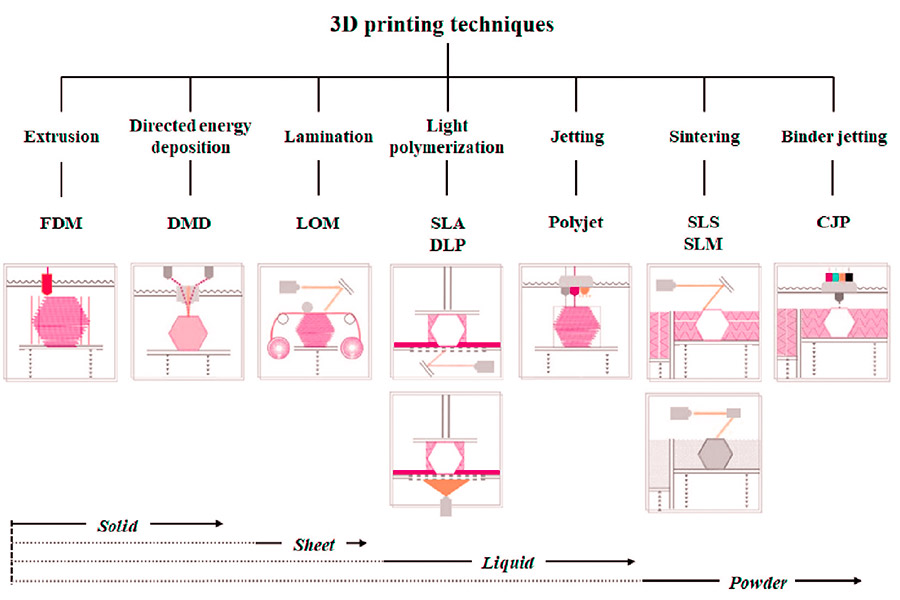

Quais são os tipos de tecnologias de impressão 3D?

1. Modelagem de Deposição Fundida (FDM)

- Princípio: Moldagem por deposição fundida, por aquecimento de fibra plástica camada por camada de extrusão.

- Características: Baixo custo, adequado para prototipagem rápida , o processo de produção eficiente do JS pode otimizar sua velocidade.

- Aplicação: Adequado para prototipagem econômica em serviços de impressão.

2. Estereolitografia (SLA)

- Princípio: Tecnologia de cura UV, resina líquida é formada por cura UV.

- Características: Alta precisão (±0,05 mm), superfície lisa, adequada para estruturas complexas, atende aos requisitos de fabricação de precisão da JS.

- Aplicação: Comumente usado para projetos de alto nível de detalhes em modelos de impressão 3D.

3. Sinterização Seletiva a Laser (SLS)

- Como funciona: O pó de náilon sinterizado a laser não requer estrutura de suporte.

- Características: Alta resistência, adequado para peças funcionais, a compatibilidade de materiais metálicos/compostos do JS pode expandir sua gama de aplicações.

- Aplicação: É uma escolha ideal para produção em massa de componentes funcionais em gráficas.

4. Fusão Multi Jato (MJF)

- Como funciona: Fusão de pó por jato de tinta, solidificando o pó de nylon camada por camada por meio de fusão e aquecimento infravermelho.

- Características: Alta velocidade (3 vezes mais rápido que SLS), alto nível de detalhes (±0,08 mm), suporte para produção em massa de componentes funcionais e capacidade de adaptação ao JS para produção rápida e otimização de custos.

- Aplicação: Obtenha entrega rápida por meio de serviços de impressão 3D.

5. Fusão seletiva a laser (SLM)

- Como funciona: Fusão de pó metálico a laser para fabricação de ponta.

- Características: Alta precisão (±0,02 mm), alta resistência à temperatura, a tecnologia de usinagem de precisão da JS pode melhorar ainda mais a qualidade do produto.

- Aplicação: Usado em impressão 3D para áreas aeroespacial e médica.

Comparação de tecnologias de impressão 3D

| Tipo de técnica | Velocidade | Custo | Tipo de material | Capacidade de processamento de complexidade | Vantagens associadas da empresa JS |

| FDM | Médio | Baixo | Plásticos como PLA e ABS. | ★★★☆ | Velocidade de otimização eficiente do processo de produção. |

| SLA | Rápido (DLP) | Centro | Resina fotossensível. | ★★★★☆ | Correspondência de alta precisão com o padrão JS ±0,005 mm. |

| SLS | Médio | Centro | Nylon, TPU e outros pós. | ★★★★☆ | Apoiando a expansão de aplicações metálicas/compostas. |

| MJF | Extremamente rápido | Médio-alto | Nylon (PA12/PA11). | ★★★★★ | Melhoria da eficiência da produção em lote para entrega rápida. |

| SLM | Lento | Alto | Pó metálico (titânio, aço inoxidável). | ★★★★★ | A tecnologia de usinagem de precisão garante alta complexidade das peças. |

- A entrega rápida pode ser alcançada em 1 a 2 semanas usando a tecnologia MJF, que melhora a eficiência da produção em até 3 vezes em comparação ao SLS convencional.

- A combinação da capacidade de usinagem de precisão de ±0,005 mm da MJF, SLA e JS garante que os componentes atendam aos padrões rigorosos nas áreas aeroespacial, médica e outras.

- A tecnologia MJF reduz o desperdício de material por meio da sinterização em lote, o que, combinado com a otimização de processos da JS, reduz os custos do cliente em uma média de 20%.

Qual é o efeito da espessura da camada de impressão FDM na resistência?

Relação entre espessura da camada e resistência mecânica

1. Quanto mais espessa a camada, mais fraca é a adesão entre camadas

- Na impressão FDM, cada camada de plástico fundido precisa estar completamente unida à camada anterior. Se a camada for espessa (por exemplo, 0,3 mm ou mais), a área de contato entre as camadas diminui, o que pode levar a uma diminuição da adesão, especialmente quando a direção da força é paralela ao padrão da camada (por exemplo, em testes de tração).

- Sugestão de otimização: a empresa JS adota uma espessura de camada fina de 0,1-0,2 mm em serviços de impressão para componentes de alta capacidade de carga e melhora a resistência geral aumentando a área de contato entre as camadas.

2. Quanto mais espessa a camada, mais densa a estrutura

- Espessuras de camada menores, como 0,05 mm, reduzem o espaço entre as camadas, tornando a superfície mais lisa e a estrutura interna mais uniforme. Essa densidade ajuda a dispersar o estresse e evitar fragilidades localizadas, aumentando assim a resistência ao impacto.

- Caso JS: Durante o serviço de impressão de peças aeroespaciais, a JS controla a espessura da camada de impressão no nível micrométrico para garantir que os componentes atendam aos padrões de resistência aeroespacial.

Efeito da espessura da camada na direção da impressão

- A resistência das peças FDM é anisotrópica, ou seja, ao longo da direção de impressão (eixo Z), geralmente é mais forte do que na direção vertical (eixo XY). Se a direção de carga for perpendicular à camada, a impressão em camadas finas reduz o risco de estratificação, enquanto camadas grossas podem quebrar devido às conexões fracas entre camadas finas.

- Solução: A equipe de engenharia profissional da JS recomendará a combinação mais adequada de direção de impressão e espessura para maximizar a resistência estrutural com base nos requisitos de design do produto.

Equilíbrio entre espessura da camada e propriedades do material

1. Camadas espessas economizam material, mas sacrificam a resistência

- Camadas espessas imprimem rapidamente e consomem menos consumíveis, tornando-as adequadas para prototipagem rápida, mas podem apresentar baixa resistência devido a defeitos entre camadas. Por exemplo, ao imprimir plástico ABS com uma espessura de camada de 0,3 mm, a resistência à tração pode ser de 15% a 20% menor do que a de uma espessura de camada de 0,1 mm.

- Otimização de custos: o serviço de impressão da JS usa algoritmos inteligentes para recomendar automaticamente a solução de espessura de camada mais econômica, garantindo resistência, economizando aos clientes mais de 30% em custos de material.

2. Camadas finas adicionam resistência, mas demoram mais para imprimir

- A impressão em camada fina pode aumentar a resistência, mas o tempo de impressão é obviamente maior. Por exemplo, uma camada de 0,05 mm requer seis vezes o comprimento de uma camada de 0,3 mm.

- Tempo de serviço de impressão garantido: a JS usa um conjunto de impressoras industriais com vários bicos , então, mesmo que você opte por camadas ultrafinas, você pode enviar dentro do prazo prometido de 1 a 2 semanas.

Seleção de espessura de camada em aplicações reais

1. Peças funcionais vs. peças de exibição

- Peças funcionais (como cabos de ferramentas, peças mecânicas): recomenda-se uma espessura de camada de 0,1-0,2 mm, levando em consideração a resistência e a eficiência.

- Peças de exibição (como modelos de aparência): espessura de camada de 0,3 mm pode ser selecionada para reduzir custos e acelerar a entrega.

- Serviço personalizado: a JS oferece consultoria técnica gratuita e ajusta dinamicamente os parâmetros de espessura da camada de acordo com as necessidades do cliente.

2. Adaptação da propriedade material

- PLA/ABS: A espessura da camada convencional é de 0,1-0,3 mm, e camadas finas podem melhorar o desempenho dos detalhes.

- Materiais de nylon/compostos: recomenda-se uma espessura de camada de 0,05-0,15 mm para aumentar a tenacidade.

- Biblioteca de materiais para serviços de impressão : a biblioteca de materiais para serviços de impressão da JS suporta mais de 50 tipos de materiais, e cada material foi testado quanto à espessura da camada para garantir desempenho de resistência ideal.

Quais parâmetros determinam a resolução de impressão SLA?

Parâmetros principais que afetam a resolução de impressão SLA

1. Tipo de fonte de luz e tamanho das manchas

- Fonte de luz laser: o diâmetro do ponto é geralmente de 10 a 100 mícrons, adequado para joias, odontologia e outras impressões 3D de alta precisão modelos.

- Fonte de luz DLP: Um ponto de luz é projetado através de um projetor digital, e o tamanho do pixel determina a resolução (por exemplo, 50-100 mícrons para projeção 2K/4K).

- Impacto: Quanto menor o tamanho da mancha, melhores serão os detalhes do eixo X/Y, mas o tempo de impressão pode aumentar.

2. Velocidade de digitalização e tempo de exposição

- Quanto mais lenta a velocidade de digitalização, maior a energia de exposição por unidade de área e mais profunda a cura; se a digitalização for muito rápida, a cura pode ser incompleta.

- Direção de otimização: Ajuste dinâmico da velocidade de digitalização (por exemplo, redução da velocidade de digitalização de detalhes) com base na complexidade do modelo.

3. Espessura da camada (resolução do eixo Z)

- A espessura da camada varia de 25 a 100 mícrons. Quanto mais fina a espessura da camada , mais nítidos os detalhes do eixo Z, mas o tempo de impressão aumenta linearmente.

- Por exemplo, 50 mícrons para prototipagem rápida e 25 mícrons para peças de precisão.

4. Propriedades da resina

- Viscosidade: Resinas de baixa viscosidade têm boa fluidez, são fáceis de preencher pequenas estruturas, mas a velocidade de cura precisa ser equilibrada.

- Fotossensibilidade: Resinas de alta fotossensibilidade são sensíveis à luz e podem solidificar em baixa energia, reduzindo o risco de deformação térmica.

5. Complexidade da geometria do modelo

- Estruturas salientes e buracos exigem suporte adicional ou ajustes estratégicos em camadas, o que pode prejudicar a resolução local.

- Método de otimização: A estrutura de suporte adaptável é gerada pelo software de fatiamento do modelo.

Ao selecionar corretamente as combinações de parâmetros, os modelos de impressão 3D podem alcançar uma fabricação precisa, desde a validação do conceito até os protótipos funcionais. O serviço de impressão 3D da JS oferece suporte à otimização de parâmetros para ajudar os clientes a obter a resolução ideal em gráficas.

Tabela de sugestões de comparação e otimização de parâmetros

| Parâmetros | Impacto na resolução | Direção de otimização | Valor típico |

| Tipo de fonte de luz | Laser > DLP (o laser tem maior precisão na mesma resolução). | Escolha laser para modelos de precisão e DLP para produção em massa. | Laser: 50μm / DLP: 100μm |

| Tamanho do ponto | Quanto menor o ponto, mais nítidos os detalhes. | Use cabeçotes de laser de alta precisão ou projeção DLP 4K. | 50μm (laser) |

| Velocidade de digitalização | Quanto menor a velocidade, mais completa será a cura. | Reduza a velocidade em áreas finas (por exemplo, 0,1 mm/s) e aumente a velocidade em áreas grandes. | 50-200 mm/s |

| Espessura da camada | A espessura da camada é reduzida pela metade e a resolução do eixo Z é aumentada em 4 vezes. | Use camadas finas (25 μm) para peças de precisão e camadas grossas (100 μm) para aumento de velocidade. | 50μm (padrão) |

| Viscosidade da resina | A baixa viscosidade melhora a fluidez e a capacidade de preenchimento de detalhes. | Utilize resinas especiais (por exemplo, resinas transparentes com viscosidade ≤1500cP). | 500-2000 cP |

| Ângulo de projeção do modelo | Se o ângulo for muito pequeno, será necessário um suporte denso, e o bloqueio da luz afetará a cura. | Evite saliências <45° ou adicione suportes auxiliares no projeto. | ≥60° (sem suporte) |

Ao selecionar corretamente as combinações de parâmetros, o modelo de impressão 3D pode alcançar uma fabricação precisa, desde a verificação do conceito até os protótipos funcionais.

Qual tecnologia de impressão é mais estável em ambientes de alta temperatura?

1. Impressão 3D de materiais metálicos (ambiente de alta temperatura preferido)

SLM/DMLS (fusão/sinterização seletiva a laser)

- Resistência ao calor: Materiais como liga de titânio (Ti6Al4V, ponto de fusão 1668°C) e superligas à base de níquel (Inconel 718, ponto de fusão 1390°C) podem suportar altas temperaturas por mais de 600°C.

- Estabilidade: O laser derrete o pó metálico camada por camada, o tecido fica compacto e a resistência à fluência é forte.

- Suporte de serviço de impressão 3D: as gráficas reduzem o estresse residual e previnem a deformação térmica otimizando a potência do laser, a velocidade de digitalização e as estratégias de resfriamento.

2. Tecnologia de impressão 3D de cerâmica (potencial de resistência a temperaturas ultra-altas)

SLA/DLP (cerâmica fotopolimerizável)

- Resistência ao calor: As cerâmicas de alumina (Al2O3, ponto de fusão 2050°C) e óxido de zircônio (ZrO2, ponto de fusão 2700°C) podem suportar temperaturas acima de 1500°C.

- Estabilidade: Os blanks cerâmicos exigem sinterização em alta temperatura (acima de 1600°C), a densidade é próxima aos valores teóricos e o coeficiente de expansão térmica é baixo.

- Suporte de serviço de impressão 3D: as impressoras fornecem uma gama completa de serviços, desde impressão até desengorduramento e sinterização, para garantir que as peças de cerâmica não apresentem fissuras e tenham tamanho estável.

3. Impressão 3D de plástico de engenharia de alto desempenho

FDM (Modelagem de deposição fundida)

- Materiais resistentes ao calor: PEEK (ponto de fusão 343°C), ULTEM (ponto de fusão 335°C) e outros plásticos especiais de engenharia.

- Estabilidade: O PEEK mantém a resistência após uso prolongado a 260 °C, mas a temperatura de impressão (280-320 °C) e as condições de resfriamento precisam ser otimizadas.

- Suporte de serviço de impressão 3D: As gráficas usam equipamentos FDM de nível industrial (como a série Stratasys Fortus) com termostatos para reduzir a deformação.

SLS (sinterização seletiva a laser)

- Resistência ao calor: Compostos de nylon + fibra de vidro/fibra de carbono com resistência à temperatura de curto prazo de até 180°C.

- Estabilidade: A sinterização a laser é compacta, mas oxida facilmente em altas temperaturas por um longo período e requer proteção de revestimento de superfície.

- Suporte de serviço de impressão 3D: As gráficas fornecem serviços de modificação de materiais (como adição de retardantes de chamas) para melhorar a resistência à temperatura.

- Vantagens: A impressão 3D de plástico tem baixo custo, tempo de ciclo curto e é adequada para ambientes de média e alta temperatura (por exemplo, coletores de admissão de automóveis, radiadores eletrônicos, etc.).

Recomendações de seleção de tecnologia para cenários de alta temperatura

| Temperatura da cena | Tecnologia Recomendada | Principais vantagens | Principais capacidades das gráficas |

| 600-1000℃ | SLM/DMLS metálico. | Alta resistência e resistência à fluência. | Equipamentos a laser, ambiente de vácuo, tratamento térmico. |

| 1000-1500℃ | SLA/DLP cerâmico. | Resistência a temperaturas ultra-altas e resistência à corrosão. | Materiais cerâmicos especializados e processo de sinterização de alta temperatura. |

| 200-600℃ | PEEK FDM, Nylon SLS. | Econômico e leve. | Equipamentos de nível industrial e modificação de materiais. |

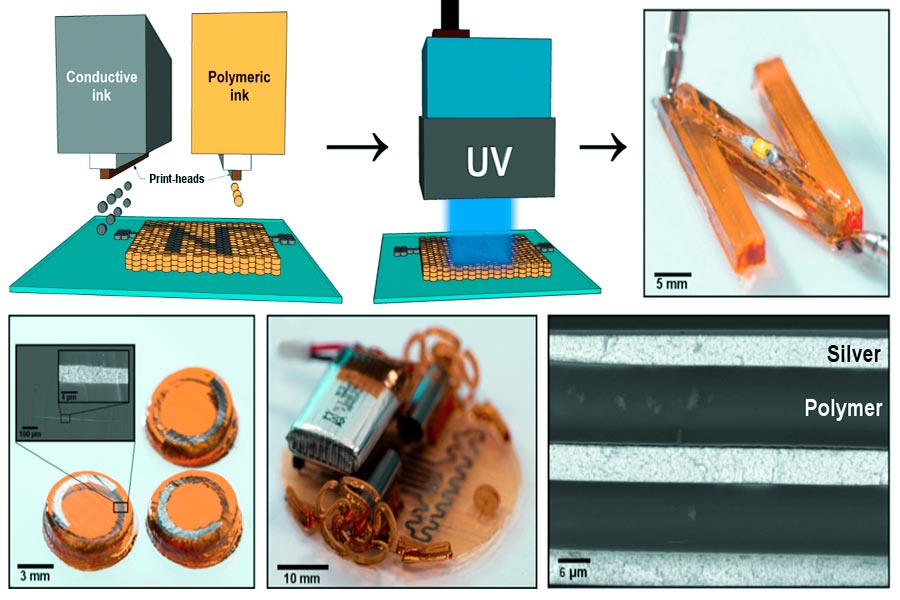

Como obter empilhamento em camadas na impressão a jato de tinta 3D?

A tecnologia de impressão a jato de tinta consiste na sobreposição de camadas de material líquido para criar objetos tridimensionais. Sua essência reside no controle de alta precisão do jato e da cura. As etapas específicas de implementação e as principais tecnologias são as seguintes:

1. Preparação dos materiais: Adaptação dos meios líquidos

- Resina fotossensível: O material mais comumente usado que requer cura rápida e alta estabilidade de viscosidade.

- Material de suporte: Material solúvel em água ou fusível usado para suportar temporariamente estruturas complexas.

- Otimização da impressão a jato de tinta: A precisão da injeção do bico (geralmente 20-100 mícrons de diâmetro, por exemplo) precisa ser ajustada ajustando parâmetros como viscosidade do material e tensão superficial.

2. Cabeça de impressão a jato de tinta: injeção de gotículas de precisão

Tecnologia de acionamento piezoelétrico ou espuma térmica:

- Cerâmica piezoelétrica: A cerâmica piezoelétrica é deformada por mudanças de voltagem e a cavidade da tinta é comprimida para produzir pequenas gotas.

- Espuma térmica: Aquecimento local da tinta para formar bolhas e promover a pulverização de gotas.

- Colaboração com vários bicos: cabeças de impressão jato de tinta de nível industrial integram centenas de bicos para obter uma única varredura em uma grande área.

- Planejamento de caminho em camadas: o software divide modelos 3D em segmentos 2D, e o cabeçote de jato de tinta pulveriza camadas de material ao longo do caminho.

3. Empilhamento camada por camada: moldagem por solidificação de gotas

- Fotocura (UV/LED):

- Após cada camada de resina líquida ser pulverizada, solidifique imediatamente com luz UV ou luz LED para formar uma camada fina e sólida.

- Controle preciso: a intensidade da luz e o tempo de exposição precisam ser adequados às características de solidificação do material (por exemplo, tecnologia SLA/DLP).

- Cura térmica: Alguns materiais (como alguns aglutinantes de pó de náilon) são aquecidos para iniciar reações de reticulação.

- Empilhamento multicamadas: repita o processo de cura por pulverização até que a estrutura tridimensional esteja completa (a espessura da camada geralmente é de 20 a 100 mícrons).

4. Pós-tratamento: realce e otimização da superfície

- Remoção da estrutura de suporte: Dissolva ou derreta o material de suporte temporário.

- Tratamento de superfície: Lixamento, lixamento ou polimento químico para eliminar o efeito de degrau.

- Manutenção em estágio avançado: alguns materiais exigem cura secundária para melhorar o desempenho mecânico.

Como escolher materiais de suporte para modelos complexos de impressão 3D?

1. Princípio da adaptação estrutural

Estrutura de balanço (>45°):

- PVA/HIPS: Estrutura solúvel para solubilidade em água ou remoção de solventes.

- Exemplo: Na impressão de modelos 3D de pontes inclinadas, o suporte de PVA pode ser removido pela solubilidade em água para evitar danos aos detalhes causados pela ferramenta.

Estrutura da ponte (longo vão):

- Hastes de suporte de ABS/nylon: resistentes a altas temperaturas e quebras durante a impressão (como modelo de braço robótico).

- Por exemplo, o suporte HIPS pode suportar altas temperaturas ao imprimir grades em modelos 3D para evitar quebras durante a impressão.

2. Combinação e separação de materiais

Combinação fácil de descascar:

- PLA+PVA: Baixa adesão, acabamento liso.

- Exemplo: Os modelos 3D impressos em resina transparente combinaram com o suporte de PVA e se dissolveram em água sem deixar resíduos.

Combinação de dissolução química:

ABS+HIPS: A lemonina é necessária para dissolver o andaime e é adequada para peças internas complexas, como componentes de engrenagens.

3. Requisitos reais de desempenho

- Cenário de calor: Suportes cerâmicos/metálicos: resistentes a altas temperaturas (por exemplo, impressão em liga de titânio), exigindo descascamento mecânico.

- Controle de contração: A taxa de contração do material de suporte é mais próxima daquela do material do modelo (por exemplo, PETG + suporte PETG).

4. Eficiência pós-tratamento

Remoção rápida:

- Solúvel em água (PVA): Adequado para impressão de médio e pequeno porte , encurtando o tempo de pós-tratamento (tamanho médio e pequeno são preferidos).

- Descascamento manual (TPU): Baixo custo, mas requer manuseio cuidadoso.

Plano de Proteção Ambiental: É aconselhável selecionar andaimes biodegradáveis (por exemplo, materiais biodegradáveis à base de PBDE) para reduzir os custos de tratamento de líquidos residuais.

5. Adaptação da impressora

Equipamento FDM:

- Co-suportado: PLA/PVA/HIPS, efeito de separação otimizado, separação otimizada ajustando a temperatura do bico.

- Exemplo: impressão de modelos 3D de esferas ocas com suporte HIPS, superfície lisa com vapor de acetona.

Equipamento SLA/DLP:

- Suportado por resina solúvel, ele foi curado por luz ultravioleta e depois embebido e removido diretamente.

- Por exemplo, ao imprimir modelos 3D de engrenagens de precisão, os suportes de resina retêm detalhes microscópicos.

A JS pode obter componentes com classificação funcional por meio da impressão 3D multimaterial?

1. Suporte à tecnologia de impressão multimaterial

Os serviços de impressão 3D da JS incluem tecnologias de impressão MJF e de metal/cerâmica composta, que podem alternar diferentes materiais (por exemplo, metal-cerâmica, carboneto-polímero) durante o mesmo processo de impressão para obter mudanças de gradiente contínuas ou segmentadas na composição do material.

2. Compatibilidade de materiais e design de gradiente

Por meio dos serviços de impressão 3D da JS, os clientes podem escolher entre uma variedade de combinações de materiais, incluindo metais, cerâmicas e compostos, e projetar livremente a microestrutura de componentes de gradiente funcional (como camada resistente à abrasão + substrato).

3. Otimização de processos e garantia de desempenho

Os equipamentos de nível industrial da JS oferecem suporte ao controle de espessura (±0,005 mm) e gerenciamento de temperatura para garantir força de ligação de interface uniforme e transição de gradiente em diferentes materiais e atender a condições extremas de trabalho, como alta temperatura e pressão.

4. Soluções personalizadas

Para áreas como aeroespacial e dispositivos médicos, a equipe da JS pode fornecer uma gama completa de serviços, desde a seleção de materiais e projeto de estrutura de gradiente até o reprocessamento, como:

- Peças de motor aeroespacial: estrutura gradiente de substrato de liga de titânio + revestimento de barreira térmica de cerâmica.

- Implantes ortopédicos: Design biomimético de esqueleto metálico + revestimento cerâmico bioativo.

Resumo

Como uma tecnologia disruptiva, a impressão 3D continua a impulsionar mudanças na manufatura com seus diversos tipos de processos (por exemplo, FDM, SLA, impressão em metal, etc.) e uma ampla gama de cenários de aplicação (da manufatura industrial à inovação médica).

Seja na produção eficiente de peças complexas com gradiente funcional ou na rápida iteração de modelos personalizados , os serviços de impressão 3D demonstram flexibilidade e economia insubstituíveis. Os provedores de serviços de tecnologia representados pela JS reduziram ainda mais o limite tecnológico ao integrar impressão multimaterial, controle de processo de precisão e suporte à cadeia de suprimentos em toda a indústria, permitindo que as empresas se concentrem na inovação em design e na criação de valor.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série JS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Longsheng. É de responsabilidade do comprador. Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência, atendendo mais de 5.000 clientes, e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a JS Technology. Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.cncprotolabs.com

Perguntas frequentes

1. A impressão SLS requer suporte?

A impressão SLS geralmente não requer suporte. O pó de nylon não sinterizado envolve o modelo naturalmente, evitando que ele se desintegre no ar. Apenas alguns designs complexos requerem uma pequena quantidade de suporte auxiliar, o que simplifica bastante o processo de reprocessamento.

2. Qual tecnologia é adequada para imprimir peças transparentes?

A tecnologia SLA é adequada para impressão de peças transparentes. Utiliza resina fotossensível que endurece sob luz UV. A superfície é lisa e transparente. Adequado para a produção de modelos transparentes de alta precisão (como peças ópticas).

3. O que a espessura da camada de FDM afeta?

A espessura da camada FDM influencia a lisura da superfície, o tempo de impressão e a resistência da impressão. Quanto mais espessa a camada, mais visível o padrão e mais rápida a impressão, mas a intensidade pode ser reduzida.

4. Qual o tamanho de uma peça que a impressão 3D pode produzir?

Dispositivos de impressão 3D de nível industrial podem fabricar grandes partes de metros (como peças aeroespaciais), enquanto dispositivos de mesa geralmente são limitados a algumas dezenas de centímetros e são adequados para pequenos modelos ou protótipos.