O plástico ABS e o acrílico são dois plásticos icônicos usados na fabricação de produtos, mas, no que diz respeito à impressão 3D, eles possuem características, técnicas de impressão e usos bastante distintos.

O ABS é mundialmente reconhecido por sua resistência e tenacidade, enquanto o acrílico ocupa um nicho de mercado com sua transparência cristalina. Plástico ABS ou acrílico: qual você usa em seu projeto de impressão 3D? Quais as diferenças entre eles na impressão 3D? A escolha incorreta pode resultar em quebra de peças, desperdício de impressões e até mesmo aumento de custos.

Este guia fornecerá uma comparação completa das diferenças entre os dois, ajudará você a tornar o processo de escolha de materiais mais organizado e a obter um projeto de impressão 3D mais tranquilo, evitando erros.

Resumo das respostas principais

| Dimensões comparativas | ABS | Acrílico |

| Propriedades principais | Resistente a impactos, robusto e com leve resistência a riscos. | Muito transparente, quebradiço e propenso a riscos. |

| Adequação para impressão 3D | Excelente, um dos materiais mais utilizados para impressão FDM. | Bom, com alguns materiais especializados disponíveis, mas apresentando um desafio maior. |

| Dificuldade de impressão | Tamanho médio, requer plataforma de impressão aquecida, tende a deformar-se facilmente. | Alta resistência, extremamente suscetível a deformações e rachaduras, com controle preciso de temperatura. |

| Capacidades de pós-processamento | Pode ser facilmente lixado, polido e fumigado com acetona para obter um acabamento liso. | Fácil de lixar e polir, podendo atingir um acabamento cristalino com solventes específicos. |

| Usos comuns | Componentes funcionais, invólucros, engrenagens, peças de LEGO. | Modelos óticos, caixas de luz, expositores, objetos decorativos transparentes. |

| Custo do material | Baixo custo, excelente relação custo-benefício. | Custo moderado, geralmente superior ao ABS. |

Qual é mais forte e resiliente? Testes comparativos em JavaScript revelados.

A JS Precision possui mais de 10 anos de experiência prática na comparação do desempenho de materiais de impressão 3D e realizou testes especializados em ABS e acrílico para mais de 300 clientes de 20 setores, incluindo automotivo, drones e produtos eletrônicos.

Por exemplo, ao realizar testes para um fabricante de peças automotivas, comparamos 12 filamentos de ABS e 8 filamentos acrílicos modificados em relação a 15 indicadores críticos de desempenho, como resistência ao impacto e módulo de flexão, em uma faixa de temperatura de -20 °C a 60 °C. Ao final, auxiliamos o cliente na seleção de um material que atendesse às condições de vibração e flutuação de temperatura presentes no ambiente interno de um veículo.

Otimizamos também o sistema de controle de empenamento do ABS para a tecnologia de impressão 3D FDM. Ajustando a temperatura da placa de aquecimento e o encapsulamento da câmara de impressão, reduzimos a taxa de falhas de impressão em ABS do cliente de 18% para 8%. Para o acrílico, desenvolvemos um protocolo de resfriamento passo a passo para reduzir as fissuras causadas por tensões internas, o que gerou uma economia de mais de US$ 50.000 em desperdício de material para o cliente.

Este guia resume nossos dados de teste e histórico do projeto ao longo dos anos. Cada descoberta é ilustrada com exemplos da vida real. Você pode contar com sua praticidade e profissionalismo.

Com mais de 10 anos de experiência em testes de materiais para impressão 3D , a JS Precision está apta a avaliar a diferença de desempenho entre o plástico ABS e o acrílico, auxiliando na seleção de peças para impressão 3D. Deixe-nos cuidar de soluções de teste personalizadas.

Conheça os dois protagonistas: Guerreiros da Engenharia vs. Artistas Ópticos

Tanto o acrílico quanto o plástico ABS são dois materiais amplamente utilizados na impressão 3D, com características variadas e excelentes aplicações distintas.

Plástico ABS

Por ser um plástico de engenharia clássico, é o principal material utilizado na indústria de impressão 3D, principalmente em aplicações que exigem integridade estrutural. Sua tecnologia de impressão 3D mais comum é a FDM (modelagem por deposição de material fundido).

A maioria das peças impressas em 3D de nível industrial utiliza plástico ABS, pois este atende aos requisitos da maioria das peças funcionais.

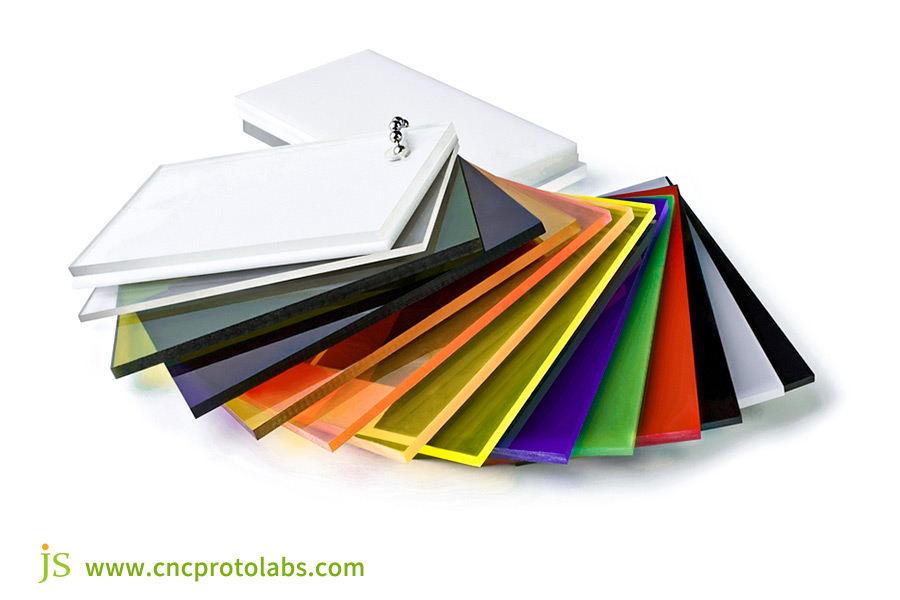

Acrílico

Sua melhor qualidade é a superior transparência óptica, com transmissão de luz de até 92%, o que lhe confere o apelido de "plexiglass". O filamento acrílico puro é difícil de utilizar na impressão 3D, por isso, utilizam-se filamentos de copolímero acrílico modificado.

Esses filamentos apresentam melhor desempenho de impressão, reduzem rachaduras e deformações durante a impressão e proporcionam maior uniformidade e qualidade nas peças impressas em 3D .

Se você deseja peças personalizadas impressas em 3D, o serviço de fabricação de impressão 3D personalizada da JS Precision pode recomendar plásticos ABS adequados ou filamentos acrílicos reconfigurados com base em sua necessidade, e suas peças impressas serão exatamente como você precisa.

Oito diferenças fundamentais: a chave para o sucesso na impressão 3D

Para realizar impressões 3D com sucesso, é importante compreender as diferenças fundamentais entre o plástico ABS e o acrílico. A seguir, detalharemos as diferenças entre os dois em sete dimensões e apresentaremos as principais informações em uma tabela resumida.

Propriedades Mecânicas

O plástico ABS é rígido e resistente a impactos, resistindo à quebra quando submetido a pressões externas, sendo adequado para peças estruturais.

O acrílico é quebradiço e resistente a impactos, quebrando-se com muita facilidade quando submetido a pressão externa, sendo inadequado para aplicações sujeitas a impactos.

Propriedades térmicas

O plástico ABS possui uma temperatura de deflexão térmica de aproximadamente 90-110°C, mantendo certa estabilidade dimensional mesmo sob altas temperaturas.

O acrílico, com uma temperatura de deflexão térmica de aproximadamente 80-90°C, possui menor resistência ao calor e deforma-se acima dessa faixa de temperatura.

Diferenças no comportamento de impressão

O plástico ABS é propenso a deformações, principalmente devido ao resfriamento irregular durante a impressão, o que causa encolhimento desigual. Isso pode ser evitado com o uso de uma plataforma de impressão aquecida entre 80 e 120 °C e um volume de impressão fechado para minimizar a flutuação de temperatura causada por correntes de ar.

O acrílico é propenso a tensões internas, que podem levar a rachaduras, pois essas tensões não são aliviadas adequadamente durante a cura. A solução é controlar a taxa de resfriamento, por exemplo, diminuindo a velocidade do ventilador após a impressão para evitar grandes gradientes de temperatura entre as seções da peça.

Adesão entre camadas

O plástico ABS tem resistência intermediária. Sua resistência no eixo Z, sob as mesmas condições de impressão, também é intermediária, e a tensão prolongada pode causar separação de camadas.

O acrílico possui melhor adesão entre camadas, resultando em uma ligação mais firme entre elas e maior resistência no eixo Z do que o plástico ABS, o que leva a uma estrutura geral da peça mais estável.

Pós-processamento e colagem

O plástico ABS é fácil de processar posteriormente . Ele pode ser colado e polido com acetona, que derrete a superfície do ABS, fixando melhor as peças e deixando a superfície mais lisa após o polimento.

O acrílico é mais difícil de polir, pois requer solventes específicos, como o clorofórmio, para a adesão. É necessário aplicar polidores comerciais para dar brilho, e o processo precisa ser controlado para não danificá-lo.

Resistência às intempéries e aos raios UV

O plástico ABS possui baixa resistência às intempéries e é propenso ao amarelamento devido à radiação UV durante o uso externo, o que, por sua vez, afeta sua aparência e desempenho.

O acrílico possui excelente resistência aos raios UV e é menos propenso a descolorir e envelhecer, mesmo após longo período exposto ao ar livre, sendo, portanto, uma opção ideal para peças impressas em 3D para uso externo.

Segurança

O plástico ABS libera quantidades mínimas de compostos orgânicos voláteis (COVs), como o estireno, durante a impressão, que, se inalados por um longo período, podem ser tóxicos.

Embora o acrílico libere menos VOC (compostos orgânicos voláteis) durante a impressão, seu adesivo patenteado e os solventes de polimento são irritantes, portanto, é preciso ter cuidado ao manuseá-los.

A tabela a seguir apresenta um resumo das diferenças mais importantes entre os dois:

| Dimensões da Diferença Principal | Plástico ABS | Acrílico |

| Propriedades Mecânicas | Excelente resistência, boa resistência ao impacto. | Alta fragilidade, baixa resistência ao impacto. |

| Temperatura de deflexão térmica (°C) | 90-110 | 80-90 |

| Principais problemas de impressão | Propenso a deformações. | Propenso a rachaduras devido a tensões internas. |

| Resistência às intempéries | Péssima aparência, amarelando quando exposto ao ar livre. | Excelente resistência aos raios UV. |

| Facilidade de pós-processamento | Fácil (pode-se aplicar acetona). | Difícil (requer solventes/produtos químicos de polimento específicos). |

Se você precisa de ajuda para lidar com a seleção de materiais para impressão 3D, a JS Precision oferece suporte técnico profissional. Podemos fornecer recomendações precisas de materiais com base em oito diferenças principais, ajudando você a concluir suas peças impressas em 3D com eficiência.

Análise detalhada de custos: os custos reais por trás da precificação por grama.

Ao escolher o material para impressão 3D, não considere apenas o custo da superfície, mas também os custos indiretos. Abaixo, comparamos os custos reais do plástico ABS e do acrílico sob três aspectos: custo direto, custo indireto e consumo de energia do equipamento.

| Tipo de custo | Plástico ABS | Acrílico |

| Custo direto (por kg) | Relativamente baixo, cerca de US$ 20 a US$ 30 por kg, adequado para impressão 3D em lote. | Mais caro, cerca de US$ 30 a US$ 45 por kg, com um custo por impressão mais elevado do que o ABS. |

| Custo indireto (de falha) | Baixa taxa de falhas de impressão, aproximadamente entre 5% e 10%, principalmente devido a deformações, com mínimo desperdício de material e custos indiretos. | Alta taxa de falhas de impressão, aproximadamente entre 15% e 25%, principalmente devido a fissuras por tensão interna e falhas de adesão da primeira camada, com desperdício de material e custos indiretos muito elevados, que chegam a ser o dobro dos custos totais. |

| Despesas com equipamentos e energia | Requisitos de equipamento baixos, uma impressora FDM padrão é suficiente. A plataforma de construção aquecida e o bico requerem quantidades moderadas de energia, portanto, não são necessários equipamentos adicionais. | As elevadas exigências do equipamento requerem alta estabilidade de temperatura (dentro de ±2°C) e aquecimento estável da plataforma de impressão. Em alguns casos, são necessárias algumas modificações na impressora. O consumo de energia é 10% a 15% maior do que na impressão com ABS, ou seja, aumenta os custos com equipamentos e energia. |

Os serviços de impressão 3D online da JS Precision podem ajudá-lo a controlar o preço da impressão 3D . Otimizaremos o uso de materiais de acordo com suas necessidades, reduziremos o desperdício e permitiremos que você obtenha peças impressas em 3D de alta qualidade a um custo razoável.

O Teste de Impressão 3D: Quem é o Campeão?

O plástico ABS e o acrílico competem na impressão 3D, cada um com suas vantagens e limitações. A escolha entre eles deve ser feita com base nos requisitos do projeto.

Plástico ABS: O "material de referência" para impressão 3D

Vantagens:

A tecnologia de impressão 3D está consolidada e existem inúmeros parâmetros de impressão disponíveis no mercado, facilitando o uso para iniciantes. As técnicas de pós-processamento são convencionais e eficazes, como a fumigação com acetona, que pode suavizar a superfície.

E existem muitas marcas de fio ABS no mercado, o que facilita a compra. Além disso, as peças impressas em 3D fabricadas com plástico ABS possuem resistência adequada e atendem à maioria dos requisitos estruturais.

Desafios:

A deformação é o maior desafio na impressão 3D com ABS, especialmente na produção de peças grandes. É necessário gastar tempo e energia extras para controlar a deformação, modificando os parâmetros de impressão.

Acrílico: A Luta pela Clareza

Vantagens:

Os itens impressos com sucesso apresentam excelente transparência, algo que o plástico ABS não consegue alcançar. Portanto, a impressão 3D é adequada para objetos que requerem transmissão de luz, como janelas ópticas e revestimentos de telas.

Desafios:

Altamente sensível à temperatura e à velocidade de impressão. Pequenas quedas de temperatura resultam em baixa adesão entre as camadas, e velocidades extremamente altas podem facilmente induzir tensões internas, exigindo ajustes repetidos dos parâmetros de impressão e altos requisitos técnicos para os operadores.

Aconselhamento profissional:

Se você precisa de transparência, mas não consegue trabalhar com filamento acrílico puro, considere o ASA (ABS com resistência a UV) ou o PETG como uma opção intermediária. O ASA oferece boa estabilidade aos raios UV e desempenho comparável ao ABS, enquanto o PETG imprime com mais facilidade e proporciona certa transparência, atendendo a algumas especificações de transmissão de luz.

Guia de Decisão: 5 Perguntas Essenciais para Ajudá-lo a Escolher o Material Certo

Antes de clicar no botão "Imprimir", faça a si mesmo estas perguntas para identificar rapidamente o material correto.

1. Quais são os seus requisitos essenciais?

Se você precisa de peças impressas em 3D com alta resistência estrutural e a impactos, como carcaças de drones ou suportes mecânicos, use plástico ABS. Se precisar de componentes extremamente transparentes, como janelas ou lentes transparentes, use acrílico.

2. Qual é o ambiente de uso pretendido?

Se a peça for usada ao ar livre e exigir resistência aos raios UV e às intempéries, o acrílico é a melhor opção. Se for usada em ambientes internos, à temperatura ambiente, o plástico ABS atenderá às suas necessidades e será mais econômico.

3. Qual é a sua tolerância à dificuldade de impressão?

Se você é iniciante em impressão 3D ou não deseja gastar muito tempo ajustando parâmetros, use plástico ABS devido à tecnologia de impressão mais avançada e à baixa taxa de falhas. Se você já tem experiência em impressão 3D, possui amplo conhecimento em ajustes complexos e precisa de um resultado nítido, use acrílico.

4. Quanto trabalho você está disposto a fazer na pós-produção?

Se você não estiver disposto a investir muito tempo no processamento, o plástico ABS seria uma escolha melhor, pois pode ser colado e alisado com acetona. Se estiver disposto a trabalhar mais no processamento da peça para obter um efeito transparente, o acrílico seria uma boa opção.

5. Qual é o seu orçamento?

Se você tem um orçamento apertado e quer controlar o preço da impressão 3D, utilize plástico ABS, que tem custos diretos e indiretos mais baixos. Se você tem recursos de sobra e deseja criar um efeito transparente, use acrílico.

O serviço de fabricação de impressão 3D personalizada da JS Precision criará uma solução de impressão 3D sob medida, de acordo com suas respostas, oferecendo um serviço completo, desde a seleção de materiais até a configuração de parâmetros, para que você possa concluir seu projeto com facilidade.

Além da FDM: Quando o ABS e o acrílico se encontram com outras tecnologias de impressão 3D

Além da tecnologia tradicional de impressão 3D FDM, o plástico ABS e o acrílico também encontram aplicações em outras tecnologias de impressão. Familiarizar-se com elas gerará mais ideias para o seu projeto.

Impressão SLA (estereolitografia)

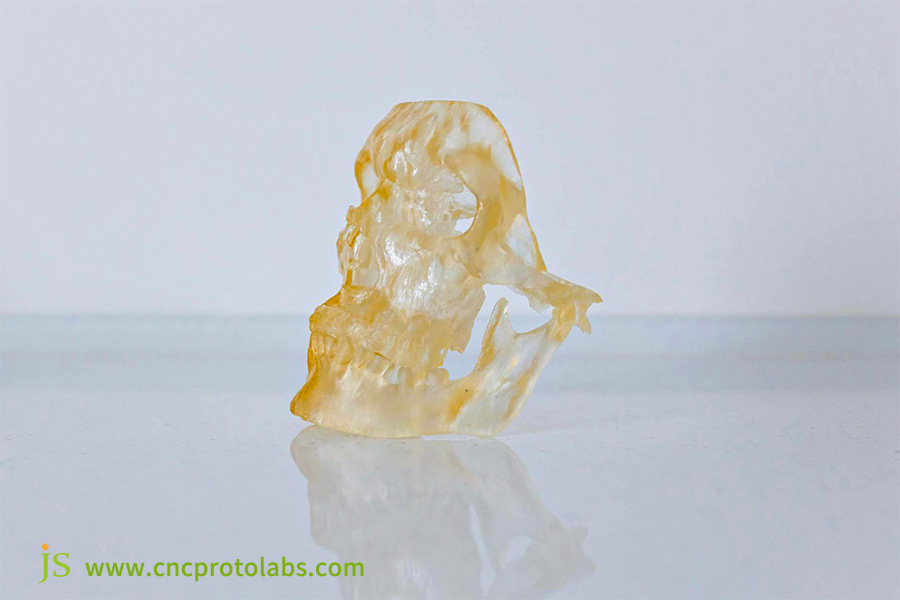

Na tecnologia SLA, o "acrílico" geralmente é uma resina fotossensível. A cura dessa resina resulta em peças muito transparentes com as características do acrílico convencional, mas com um mecanismo de impressão diferente do FDM.

As peças acrílicas fabricadas por SLA oferecem maior precisão e um acabamento mais refinado, sendo, portanto, utilizadas na impressão de componentes ópticos frágeis. O plástico ABS não é tão amplamente utilizado em SLA, sendo mais comum em FDM.

Jateamento de material

Semelhante à tecnologia PolyJet, esta tecnologia permite imprimir múltiplos materiais em uma única passagem. No futuro, será possível integrar peças rígidas com aspecto semelhante ao ABS e peças transparentes com aspecto semelhante ao acrílico.

Por exemplo, na fabricação de uma peça, o corpo principal pode ser feito com um material resistente semelhante ao ABS e a área transparente localizada com um material transparente semelhante ao acrílico. Isso elimina a necessidade de montagem posterior, permitindo maior integridade da peça e eficiência na fabricação.

A seleção de materiais não se limita ao processo FDM . Escolher a tecnologia e a combinação de materiais certas, com base nos requisitos de precisão e desempenho das peças impressas, pode tornar o produto competitivo.

Estudo de caso: Criação de uma estrutura transparente para a antena de transmissão de imagem FPV de um drone.

Necessidades do cliente

Um fabricante de drones de corrida exige uma caixa de antena FPV para drones com três requisitos específicos:

- Extremamente resistente a impactos e quedas, suportando até cinco quedas de 3 metros sem sofrer danos.

- Uma janela de plástico transparente na parte superior permite visualizar claramente o indicador LED interno, com uma taxa de transmissão de luz de pelo menos 85%.

- Leve, com um peso combinado inferior a 20 gramas para não afetar a velocidade de voo do drone.

Solução e iterações do JS

Versão 1 (Impressão totalmente em ABS):

Imprimimos a carcaça usando filamento ABS de alta resistência. A peça atingiu a resistência de 25 kJ/m² no teste de impacto, atendendo aos requisitos. No entanto, por ser opaco, o plástico ABS não permitiu que a luz LED fosse vista por cima.

Foi necessário incorporar um furo, o que aumentou o peso do modelo para 23 gramas, mais do que o cliente precisava. A presença do furo expôs o modelo à poeira e à água, reduzindo a vida útil do LED e a qualidade da imagem.

Versão 2 (Impressão em Acrílico Totalmente Modificada):

A transmitância da carcaça impressa, obtida com filamento acrílico modificado de alta transparência, foi de 90%, atendendo plenamente aos requisitos do display de LED sem que o peso ultrapassasse 18 gramas. O acrílico é muito quebradiço, com uma resistência ao impacto de apenas 12 kJ/m². O terceiro teste de impacto causou sua quebra, não atendendo à durabilidade exigida.

Solução final (design híbrido):

A estrutura foi impressa em plástico ABS com 1,2 mm de espessura para maior resistência. A janela transparente foi impressa separadamente com filamento acrílico de alta transparência de 0,8 mm de espessura, como um componente embutido.

A montagem foi realizada utilizando um método de encaixe com adesivo específico para ABS, para fixar com segurança a janela de acrílico na estrutura de ABS. O peso total foi mantido constante em 19,5 gramas, atendendo aos requisitos de resistência, transmissão de luz e luminosidade.

Resultados

A estrutura resistiu a 10 quedas de 3 metros sem sofrer danos, e a luz LED permaneceu visível do lado de fora da janela de acrílico. Os clientes que compraram em grande quantidade registraram uma redução de 60% na taxa de falhas do produto.

Este exemplo demonstra que selecionar materiais com base na compreensão dos requisitos funcionais das peças impressas em 3D é melhor do que usar um único material na tentativa de resolver todos os problemas, podendo inclusive resultar em um produto com melhor desempenho.

Decisão final: que tipo de plástico você deve usar?

A situação da escolha do plástico ABS

Primeiramente, vamos esclarecer o que é ABS . Trata-se de um material para impressão 3D com alta resistência, boa resistência a impactos e tecnologia de impressão consolidada.

Se você precisa criar peças de impressão 3D que sejam estruturalmente robustas e resistentes a impactos, como suportes mecânicos ou gabinetes de dispositivos, ou se você é iniciante em impressão 3D e deseja minimizar a complexidade da impressão e as taxas de falha.

Ou, se o seu orçamento for limitado e você quiser controlar o preço da impressão 3D, o plástico ABS é uma escolha adequada. Além disso, se as peças forem usadas em ambientes internos à temperatura ambiente, o plástico ABS também atende aos seus requisitos de desempenho.

A situação da escolha do plástico acrílico

Se você precisa de alta transparência em peças impressas, como janelas ópticas ou invólucros transparentes para displays, ou se as peças serão usadas ao ar livre e precisam ser resistentes aos raios UV e às intempéries, e você possui habilidades avançadas em impressão 3D e consegue lidar com configurações de impressão e pós-processamento complexos, então o plástico acrílico é adequado.

Pensando em uma terceira opção, PETG/ASA

Se você não consegue decidir entre ABS e acrílico, use PETG ou ASA. O PETG é mais fácil de imprimir, tem uma resistência intermediária entre os dois e é ligeiramente transparente, sendo uma boa opção quando você precisa de transmissão de luz e não tem muito tempo para ajustes.

O ASA possui ótima resistência aos raios UV, semelhante ao plástico ABS, tornando-o uma opção adequada para impressão 3D em ambientes externos e evitando o problema de amarelamento do ABS quando exposto às intempéries.

Perguntas frequentes

P1: Ao imprimir com filamento acrílico, a adesão da primeira camada sempre falha. O que devo fazer?

Isso geralmente ocorre devido à baixa temperatura da plataforma de impressão ou à altura inadequada do bico. Recomendamos que a temperatura da plataforma de impressão seja de 90 a 100 °C, que seja utilizada uma plataforma de vidro e que seja aplicado um adesivo PVA especial para melhorar a adesão. Recomendamos também que a altura do bico seja tal que haja um espaço de 0,1 a 0,2 mm entre a ponta do bico e a plataforma de impressão.

Q2: A acetona pode ser usada para polir peças de acrílico impressas em 3D?

Não! A acetona derrete o acrílico, causando fissuras (trincas por tensão) na superfície da peça e degradando sua estrutura e transparência. Peças de acrílico impressas em 3D precisam ser polidas a vapor com tricloroetileno ou um polidor acrílico comercial. Esse processo deve ser realizado em local bem ventilado e com o uso de equipamentos de proteção individual para evitar o contato com a pele e a inalação do solvente.

P3: A impressão com ABS é perigosa devido ao seu cheiro muito forte?

A impressão em ABS libera traços de compostos orgânicos voláteis (COVs), como o estireno. A inalação prolongada dessas substâncias causa efeitos nocivos ao sistema respiratório e ao organismo. Portanto, recomenda-se imprimir em uma área bem ventilada ou instalar um sistema de purificação de ar na impressora. Evite permanecer por longos períodos próximo à impressora para minimizar a inalação de substâncias tóxicas.

Q4: Existe algum material para impressão 3D que possua a resistência do ABS, mas a transparência do acrílico?

Ainda não existe um material "dois em um" que reúna o melhor dos dois mundos. O PETG translúcido e o policarbonato, no entanto, oferecem um meio-termo em algumas aplicações. O PETG translúcido é fácil de imprimir, tem resistência semelhante à do ABS e oferece certa transparência. O policarbonato oferece boa transparência e alta resistência, mas é um pouco mais difícil de imprimir.

Resumo

A escolha entre ABS e acrílico não se resume a uma simples questão de superioridade ou inferioridade, mas sim a uma análise cuidadosa das necessidades do seu projeto, das suas capacidades técnicas e do resultado desejado. Ao combinar funcionalidade, ambiente de uso e experiência técnica em impressão 3D, você encontrará os materiais mais adequados.

A JS Precision oferece serviços de impressão 3D online em diversos materiais, como plástico ABS. Garantimos total controle para a qualidade das suas peças impressas em 3D, além de preços acessíveis e um processo de encomenda simples e descomplicado.

Entre em contato conosco imediatamente. Basta nos enviar suas plantas de projeto e iniciaremos a produção prontamente, garantindo a execução ideal do seu projeto.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com