Fabricação de chapa metalé um dos principais links na pesquisa e desenvolvimento de estrutura mecânica, concha de equipamento eletrônico e equipamentos industriais. Seu processo de projeto exige considerar muitos fatores -chave, desde as matérias -primas até a adaptabilidade do processo de fabricação, da otimização do projeto estrutural até a seleção de tratamento de superfície. Cada link afeta diretamente a qualidade e o desempenho do produto final.

Neste artigo, os principais problemas a serem considerados no projeto de peças de chapa metal são analisados para garantir a consistência e a qualidade de cada produto e fornecer uma conclusão de referência do design à produção em massa.

Quais são os critérios para projetar peças de chapas metálicas?

1. Os módulos de fratura

EmDesign de chapas de metal, o módulo de ruptura afeta diretamente o desempenho de flexão de chapa. Ao dobrar, a tensão de tração na superfície externa é maior que a da superfície interna. Um pequeno raio pode levar a rachaduras. Este limiar é o raio mínimo de flexão. No projeto, um raio mínimo deve ser determinado de acordo com a espessura do material. Se necessário, a ductilidade do material pode ser melhorada pelo polimento e outros processos.

2. Design ideal de orifícios de metal e ranhura

O processo de estampagem é um método de perfuração econômico e eficiente no processamento de folhas de metal. O tamanho mínimo do orifício, caça -níqueis ou sulco não deve ser menor que a espessura da placa. Esse princípio de design pode melhorar bastante a eficiência da produção, reduzir o risco de danos por soco e garantir a precisão da usinagem.

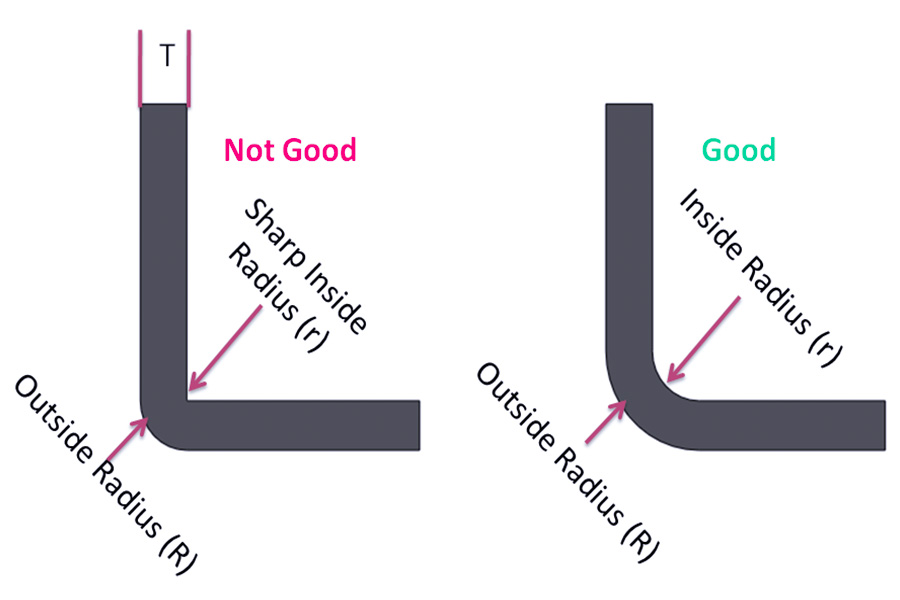

3. Raio de curvatura minimum

O raio mínimo de flexão das peças de chapa metal é influenciado principalmente pela usinagem do processo e pelas propriedades do material. Quanto mais dúctil o material é, menor o raio de flexão ele pode alcançar. No design prático, as diferenças de desempenho de diferentes graus de metal devem ser levadas totalmente em consideração. O software DFM moderno pode analisar de maneira inteligente esses parâmetros para fornecer aos designers soluções práticas e flexíveis que atendam aos padrões do setor.

4. Seleção de material e correspondência de espessura

Preferem materiais fáceis de processar, comoFolha de alumínioe chapas metal galvanizadas. Selecione a espessura de acordo com o requisito do processo de dobrar chapas metálicas. Se for muito fino, se deforma e, se for muito grosso, dobra e rachaduras. Geralmente, é recomendável se referir a uma tabela de bitola de chapas de chapas para garantir que a proporção do raio de flexão e espessura seja razoável (por exemplo, 1,5 vezes a espessura).

5. Seleção de processos de BEND

Dependendo da complexidade das peças, como para a flexão em V de ângulo direito de alta precisão, adequado para dobrar a estrutura da flexão do rolo. O equipamento de fabricação de precisão do JS suporta flexão precisa de placas ultrafinas de 0,5 mm. Para várias dobras, é necessário planejar a sequência de dobras com antecedência, simplificar o número e o ângulo das dobras e evitar recuperar ou desvios de tamanho.

6. otimize o processo de soldagem

A soldagem não é a única opção no projeto estrutural de chapa metal. Muitos designers são acostumados a esquemas de solda, mas ignoram outros métodos de conexão potencialmente mais otimizados. Recomendamos que as seguintes opções sejam consideradas na fase de design:

- Integrantecortando moldagem: Otimizando o processo de corte dos substratos para obter função estrutural.

- Fixadores mecânicos: esquema de conexão destacável para parafusos, rebites, etc.

- Flinging de chapas de metal: a rigidez do próprio material é usado para construir a estrutura de suporte.

Qual é o impacto da seleção de material na engenharia de chapa metálica?

Na engenharia de chapa metal, a seleção de material não é apenas um reflexo dos requisitos funcionais, mas também um fator decisivo na eficiência da fabricação, controle de custos e qualidade final do produto. Isso pode ser melhor compreendido no caso de chapas e aço de alumínio.

1. Dificuldade de processamento e adaptabilidade do processo

As chapa de alumínio são mais maleáveis que o aço, têm um raio de flexão menor (geralmente 1-2 vezes a espessura do material), são mais fáceis de formar e são menos propensas a rachaduras durante a flexão eestampagem. Por exemplo, a aplicação de placas de alumínio nos componentes da aviação depende de suas características leves, enquanto o aço é mais adequado para estruturas pesadas de carga mecânica por causa de sua alta resistência.

2. Eficácia do custo

Se nos concentrarmos na força, o aço pode ser a opção preferida, mas sua alta densidade e peso levam ao aumento dos custos de transporte e instalação. Pelo contrário, embora o preço unitário das placas de alumínio seja maior, em geral, o consumo de energia da placa de alumínio pode ser reduzido, a eficiência do processamento pode ser melhorada, a longo prazo, pode melhorar o valor do dinheiro da placa de alumínio.

3.A adaptação ambiental da Assembléia Geral

A chapa metal galvanizada melhora sua resistência à corrosão, revestindo, tornando -o adequado para o ambiente úmido. No entanto, deve -se tomar um cuidado especial para proteger a integridade do revestimento durante o processamento. As placas de alumínio possuem propriedades antioxidantes naturais que reduzem os custos de manutenção tardia.

4.A tendência de sustentabilidade

O alumínio é alto como a taxa de reciclabilidade de 95%, de acordo com as tendências de fabricação verde, enquanto o aço é uma intensidade de emissão de carbono relativamente. Muitas empresas estão recorrendo a componentes de alumínio, como novas bandejas de bateria de energia, para atingir as metas de neutralidade de carbono, que também estão impulsionando a mudança na mudançaProcessos de chapa metalpara baixo carbono.

Quais fatores devem ser considerados ao projetar peças de chapas metálicas?

O design de chapas de metal é frequentemente capturado em um ciclo vicioso de design e retrabalho. Os dados mostram que 30-50% do ciclo de desenvolvimento do produto são gastos em revisões repetidas e que quase um quarto dos erros de engenharia foram devidos a processos de design inadequados. De fato, há uma enorme desconexão entre o design e a realidade CAD.

Ao projetar peças de chapas metálicas, as características do processo de dobra de chapa de metal devem estar intimamente combinadas com a viabilidade de fabricação:

1.O uso de moldes padronizados

Use de preferência dimensões padrão do molde paraflexãoPara evitar a personalização de moldes caros. Se a estrutura do componente for complexa, poderá ser formada pela soldagem ou fascinante de uma combinação de moldes padrão.

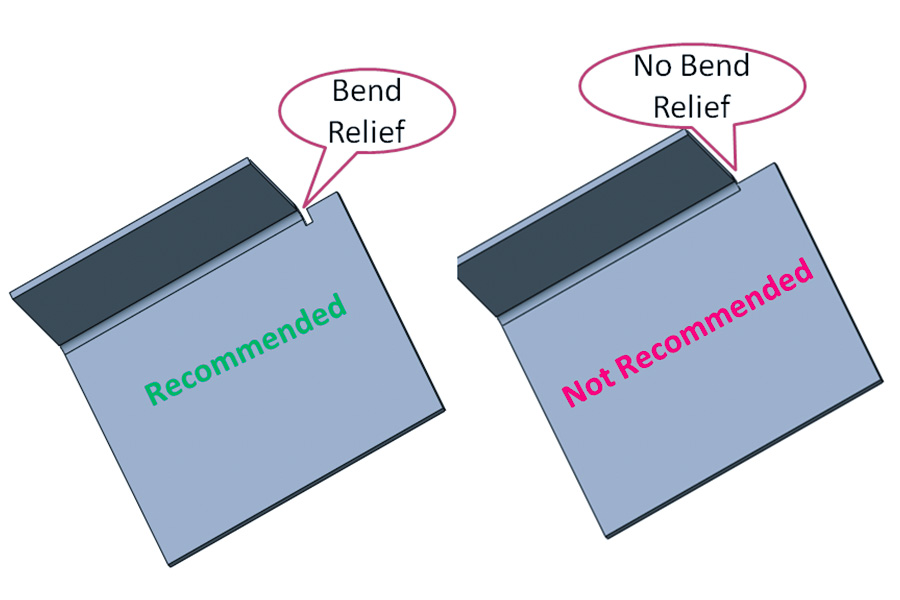

2. A distância da curva e evite a posição do orifício

Buracos, incisões ou conectores devem ser mantidos pelo menos 4 vezes a espessura do material (ou seja, o princípio 4T) longe das bordas curvas para evitar a deformação causada pela flexão e alongamento. Ao dobrar as placas de alumínio, deve ser dada atenção especial às diferenças de ductilidade para evitar rasgar a posição do buraco.

3.AVOID Geometria fechada

O princípio de estampagem linear da flexão da placa restringe a formação da estrutura fechada. No design, as aberturas devem ser retidas ou usadas para flexão segmentada, e caixas totalmente fechadas substituídas por ranhuras em forma de U.

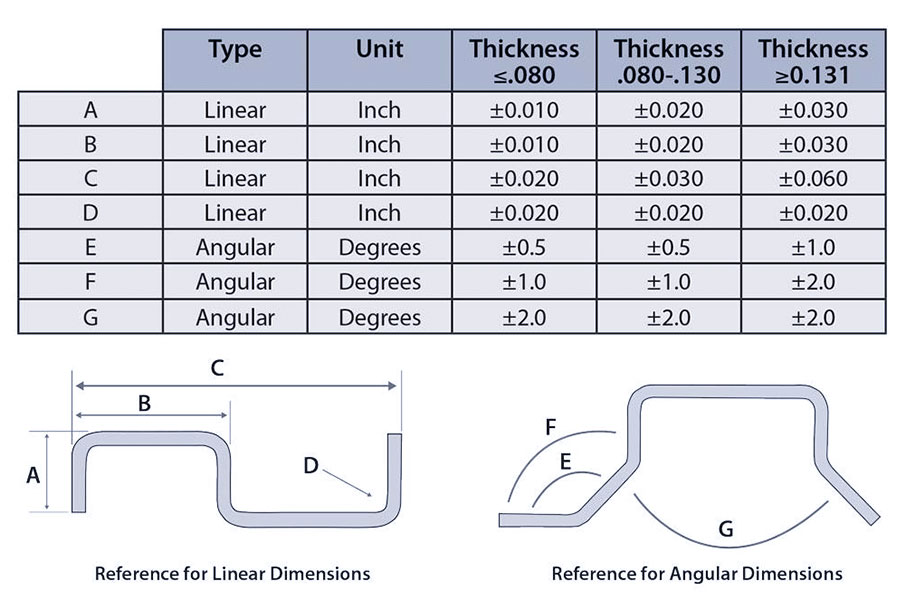

4. Controle de tolerância

A tolerância a chapas de metal é geralmente ± 0,1 mm a 0,5 mm, em comparação comUsinagem CNC, os requisitos de precisão não são altos. A tolerância final precisa ser determinada de acordo com a espessura do material, o número de dobras e a precisão do equipamento. A placa fina acumulará erros após várias dobras e o espaço de compensação é necessário.

5. Use um raio de flexão uniforme

O raio de flexão padronizado, como 0,030 polegadas, pode reduzir o tempo de comutação do molde. O raio de flexão recomendado para chapas de alumínio é 1-1,5 vezes mais espesso, enquanto o aço requer um raio de flexão maior para evitar a recuperação.

6. Opções de soldagem alternativa

É fácil para a placa fina deformada porsoldagem. O rebitador de rebitagem e pressão pode ser escolhido como conexão alternativa. Ao instalar o hardware PEM, é necessário corresponder à espessura do material para evitar rachaduras causadas pela concentração de tensão.

Como evitar erros comuns no design de chapas de metal?

1. Intensidade de seleção de material

- Muitos engenheiros abusam de materiais de alta resistência, como o alumínio 6061-T6, causando flexão e rachaduras. Por exemplo, uma empresa escolheu o alumínio 6061 para força, mas as rachaduras apareceram no processo de flexão, enquanto o alumínio 5052-H32 foi totalmente adaptado devido à sua melhor ductilidade.

- Soluções materiais: JS priorizaBendas de dobra metálicaMateriais amigáveis (como 1060 alumínio puro, aço laminado a frio SPCC) cuja resistência à tração e ductilidade compatíveis com processos de flexão. Ao mesmo tempo, fornecemos um banco de dados de materiais para evitar o uso de ligas especiais que requerem moldes personalizados.

2. PROCESSO DE BENÇÃO

Freqüentemente, o raio de flexão não é retido ou a sequência de flexão é confundida, o que leva à deformação por parte. No design da caixa de contenção, foi necessário o retrabalho devido à incapacidade de obter flexão de contenção (são necessárias portas de processo adicionais).

Solução JS:

- Definimos um raio de flexão padronizado (por exemplo, 1-1,5 vezes a espessura do material) em relação ao padrão da indústria de 0,030 polegadas.

- Planeje dobrar a folha de metal em sequência, dobrando primeiro as bordas secundárias, depois lidando com a estrutura principal e marcando uma direção de flexão clara (em forma de V ou uma flexão de rolagem).

3. Design de tolerância ao processamento de metais de metal

O projeto de tolerância de peças de chapas metálicas adota ± 0,05 mm de precisão de usinagem CNC diretamente, o que basicamente confunde as características físicas desses dois processos de usinagem:

- A usinagem do CNC elimina a deformação elástica dos materiais por corte, e a flexão das chapa é um processo de deformação plástica, a recuperação do material é inevitável.O aço laminado a frio do SPCC, 90 Exemplo, pode recuperar a quantidade entre 0,2 e 0,3 mm (1 mm de espessura) quando dobrado a 90 °.Se o controle de tolerância ao controle numérico for usado, o erro de ângulo real excederá em muito o intervalo funcional permitido.

- Erros cumulativos deflexão múltipla(por exemplo, a soma dos erros após 3 curvas é maior que +/- 0,15 mm) não existem no processamento único do CNC, mas no processo de chapa metal, os desvios de ângulo e tamanho aumentarão gradualmente devido à sequência de flexão diferente, à folga do molde e das características do fluxo do material.Essa diferença de processo leva diretamente a riscos sistêmicos, como interferência de montagem e rachadura de orifícios.

Soluções:

- Se isso se tornar aparente durante o processamento que a tolerância da marcação não poderá ser alcançada, nossa equipe de engenharia consultará você o mais rápido possível para projetar as soluções de otimização de design.Uma abordagem melhor seria manter uma comunicação estreita com nossos especialistas durante a fase de projeto.

- Lembrete especial de projetos que têm trabalhado organicamente em peças correspondentes: Uma vez concluída uma peça de placa, pode ser difícil modificá -lo.Nossa equipe recomenda fortemente uma estratégia de prioridade de chapas metálicas, onde os fabricantes de chapa metálica completam análises de design antes do processamento.

4.HOHES Design

O design dePosição do orifíciode peças de chapa metálica influencia diretamente a produção e o desempenho do produto.Os equívocos comuns incluem confiar demais na abertura especial de ferramentas não marcadas ou posicionar orifícios muito próximos das bordas e linhas curvas, levando a problemas de deformação e montagem.

Soluções:

- Especificações de bits de perfuração adequadas para diferentes tamanhos de abertura:

| Diâmetro do furo | Especificações de exercícios aplicáveis | Cena | Custo -efetividade |

| φ0.125 (3,2 mm) | Padrão # 40 broca | Buracos de instalação, furos de ventilação | Custos da ferramenta ↓ 40% |

| φ0.25 (6,35 mm) | Padrão # 8 broca | furos de conexão para componentes estruturais | Eficiência de processamento ↑ 25% |

| φ0,5 (12,7 mm) | Padrão # 20 broca | Orifício de fixação da borda do flange | A vida útil do molde estendida por 50% |

- Os limites seguros dos orifícios:

| Tipo de recurso | Requisitos de distância mínima | Caso de falha |

| Distância adjacente da linha curva | Espessura 5 vezes (por exemplo, placa de 1 mm → ≥2mm) | Linha de curvatura do comprimento do orifício 1,5 mm → rasgo |

| Borda do buraco | Espessura 1 vezes (por exemplo, placa de 0,8 mm → ≥0,8 mm) | margem de orifício 0,5 mm → rachadura de borda |

| Espaçamento do orifício | Espessura ≥3 vezes (para evitar a superposição de estresse) | O espaçamento do orifício é duas vezes mais grosso → deformação de espaçamento da placa |

5. Tratamento da superfície: viabilidade e considerações de custo

As empresas requerem processos especiais de tratamento de superfície que causam a subida ou os processos se tornam inviáveis. Recentemente, um cliente da JS pediu papel alumínio para peças de cobre, mas apenas algumas fábricas do mundo têm a capacidade e a folha de níquel é muito cara.

Soluções:

- Aconselhamos os clientes a priorizar processos comuns, como revestimento de spray e anodização e confirmar a viabilidade com eles com antecedência.

- Se personalizadotratamento de superfícieé necessário, é necessário um período de construção adicional (por exemplo, 8 semanas de tempo especial de entrega de tinta).

Como escolher a espessura ideal para soldagem de metal?

1.Tipo de material correspondente e espessura

- Aço inoxidável:De acordo com o medidor de chapa, a espessura de soldagem é geralmente de 0,5 a 6 mm para aço de baixo carbono e 1-4 mm para aço inoxidável (por exemplo, 304).Por exemplo, a soldagem do TIG é adequada para folhas de 0,5 a 3 mm e a soldagem MIG é adequada para folhas de 3-6 mm.

- Ligas de alumínio e alumínio:As placas de alumínio têm alta ductilidade, mas fáceis de oxidar, a espessura da soldagem deve se referir aGráfico de bitola de chapa metal.A soldagem TIG é recomendada a 0,3-2 mm e a soldagem MIG é recomendada em 1-5 mm.Se mais de 5 mm, pré -aquecimento ou outros processos devem ser usados.

2.Guia de seleção de processo de soldagem

- Para placas finas de aço inoxidável ou de alumínio inferiores a 1 mm, a soldagem Tig é a nossa técnica recomendada. A solda de Tig pode soldar rigidamente sem dobrar a placa.

- A soldagem MIG é melhor utilizada ao soldagem com placas de espessura média. A velocidade de soldagem é comparável a relativamente alta, mas cuidado quando você ajusta a corrente, ou se soltará com muita facilidade. Nossos mestres de fábrica têm uma experiência de que a velocidade de movimentação da pistola de soldagem deve ser adequadamente compatível com a corrente.

3.Escolha materiais com base no cenário de uso

Quando precisamos criar itens de suporte de carga, como suportes e molduras, os engenheiros geralmente gostam de usar mais de 3 mm de espessura. Com essa espessura, a resistência à tração será suficiente e o produto será mais forte. Assim como fazemos uma casa usando barras de aço fortes, esses aços grossos podem sustentar todo o prédio ao longo do tempo.

4. Restrições de processo que precisam ser levadas em consideração no design

- Existem requisitos básicos na espessura do material para todos os processos de soldagem.

- Quando a soldagem a laser de aço inoxidável, a placa com pelo menos 0,5 mm de espessura deve ser usada. Caso contrário, não será soldado fortemente.

- Ao manusear as placas de aço com mais de 6 mm de espessura, os trabalhadores irão primeiro a borda da placa de aço. As formas de sulco são geralmenteEm forma de V.e em forma de U, como criar um canal especial para soldagem. A vantagem é que a solda pode penetrar completamente e unir firmemente as duas placas de aço.

5. Medidas de controle de custo e aprimoramento da eficiência

- Placas muito finas serão problemáticas: a aplicação de placas muito finas, isto é, abaixo de 0,5 mm, provavelmente soldará ou deformará. Isso exigirá manutenção frequente, o que será uma adição de custo.

- Também não se adequa às placas de espessura: as placas com mais de 8 mm de espessura devem ser soldadas várias vezes, o que consome tempo e material. Aqui, perfis ou peças fundidas são preferencialmente usadas.

- A melhor opção: é recomendável procurar o gráfico de bitola de chapa padrão e escolher espessuras comuns, como 1 mm, 2 mm e 3 mm. Isso pode reduzir o processamento especial.

Como produzir em massa peças complexas de chapa metálica através do equipamento de automação JS?

1. Design inteligente e otimização de simulação

A equipe JS permite que os clientes enviem arquivos CAD em qualquer formato. Utilizamos o software de simulação automaticamente e prevemos o efeito de formação de peças de chapa metálica com antecedência. Para estruturas complexas, nossa equipe atinge a otimização de layout por meioDesign paramétricoPara reduzir o desperdício de material e atingir a conformidade de requisitos de alta precisão de ± 0,005 mm. Esta etapa pode reduzir o ciclo de design em 30%, especialmente para projetos de fabricantes de chapa de chapa que contêm muitas iterações.

2. Centro de processamento automatizado de alta velocidade

A JS emprega uma linha de produção totalmente automática de máquinas de corte a laser com vários eixos, máquinas de perfuração CNC e máquinas de flexão. Para peças complexas de chapa metal:

- Corte a laser: precisão de corte de ± 0,02 mm, com mais de 50 materiais aplicáveis, como aço inoxidável e liga de alumínio, e a velocidade de corte é

- 3 vezes maior que o do equipamento tradicional.

- Carimbo: com prensas de servo para posicionamento repetido no nível da mícron para lidar com processos complexos de perfuração e alongamento.

- Automação de flexão: Através de sistemas de fixação e posicionamento visual de máquinas, a flexão de precisão de vários ângulos é alcançada para reduzir os erros de intervenção manual.

3.Monitoramento de qualidade em tempo real

Nossa linha de produção pode digitalizar dimensões de chapa metal e defeitos de superfície em tempo real, com uma taxa de aprovação de 99,8%.Também fornecemos relatórios de controle de processos estatísticos do SPC para otimizar os parâmetros do processo e reduzir as taxas de defeitos por meio da análise de big data.Um cliente de carro, por exemplo, reduz os custos de retrabalho em 40% através do sistema de inspeção de qualidade automatizada da JS.

4.Entrega rápida

O sistema de agendamento inteligente da JS suportaPequenos lotese várias variedades de produção híbrida e podem concluir todo o processo do design à entrega em 7 dias úteis.

Resumo

Cada etapa da fabricação de chapa metal é essencialmente um processo de diálogo com metal.Desde desenhos de design até produção de oficinas, a tecnologia inteligente é como dar aos engenheiros os olhos em perspectiva que podem não apenas ver o tempeamento de placas de diferentes espessuras através do processo de estampagem, mas também usam modelos digitais para pré-verificar milhões de cantos.

Agora, nossas linhas de produção não são apenas repetições mecânicas, elas são mais como pontes entre metal e dados.Cada pouso do CNC Punch provou o artesanato do projeto estrutural.Nossos engenheirosTenha um alto nível de especialização para ajudar as empresas a completar projetos difíceis de fabricação de chapa metálica.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1.Como evitar a deformação de estruturas complexas?

Quando a usinagem de metal, a forma do corte deve ser projetada para minimizar a deformação, dobrar lentamente e gerenciar a temperatura. A máquina emprega dores duras e nivelamento de máquinas para ajustar automaticamente o salto e manter a forma.

2.Como melhorar a força das peças de chapa metal?

Selecione Material de alta resistência, aprimore o projeto de reforço, aplique flexão de canto arredondado, corte a laser, minimize a rebarba, controle de soldagem, minimize a deformação.

3. O que é um raio mínimo de flexão?

O raio mínimo de dobra é geralmente 1-2 vezes de espessura do material. Placas de alumínio a serem usadas em um único tempo e aço mais de 1,5 vezes para evitar rachaduras.

4.Como alcançar as peças de chapas de chapas de planicidade?

Para ter o melhor projeto estrutural, use material adequado, processo de flexão, trabalhe com alta matriz de rigidez e processo de nivelamento, reduza a deformação de recuperação.

Recursos

Freio (flexão de chapas de metal)