Imagine imprimir peças metálicas complexas e resistentes, como bicos de foguetes ou implantes ósseos humanos, diretamente dos desenhos de projeto no computador. Essa é a mudança trazida pela impressão 3D em metal .

Mas quando você realmente quiser usá-lo, ficará confuso com uma série de abreviações: DMLS, SLM, LPBF, SLS... Especialmente DMLS (sinterização direta a laser de metais) e SLM (fusão seletiva a laser). Os nomes soam muito parecidos, os princípios de funcionamento são semelhantes e muitas vezes são confundidos, mas a principal diferença está no "S" (sinterização) e no "M" (fusão).

O SLM busca a fusão completa do pó metálico em líquido e, em seguida, a solidificação, enquanto o DMLS permite que o pó sinterize e se combine em alta temperatura, sem necessariamente precisar ser completamente fundido. Não subestime essa diferença! Ela determina diretamente quais materiais metálicos podemos escolher, o desempenho das peças fabricadas e até mesmo o custo do equipamento que precisamos investir (a diferença de preço pode ser dobrada).

Portanto, compreender a diferença fundamental entre essas duas tecnologias é a premissa para que você possa selecionar processos, combinar materiais, otimizar projetos e explorar ao máximo o valor da manufatura aditiva de metais. A comparação clara a seguir estabelecerá a base para sua decisão.

Não se preocupe, é aqui que eu ajudo você a descobrir. Antes de entrarmos em detalhes, aqui vai uma tabela rápida para mostrar as principais diferenças teóricas entre os dois:

| Atributo | DMLS (Sinterização Direta de Metais a Laser) | SLM (Fusão Seletiva a Laser) |

| Princípio fundamental | Sinterização: Aquecimento a laser do pó até próximo do ponto de fusão, onde as partículas do pó são combinadas por meio de fusão por difusão no estado sólido/semifundido. | Fusão total: o laser derrete completamente o pó em uma poça de fusão líquida, que então se solidifica e toma forma. |

| Materiais aplicáveis | Especialmente adequado para pós de liga, como liga de titânio Ti6Al4V e liga à base de níquel Inconel 718. | É mais adequado para metais de componentes únicos, como titânio puro e alumínio puro, e também é amplamente utilizado em ligas. |

| Microestrutura típica | Estrutura onde as partículas são conectadas por pescoços sinterizados. | Estrutura de ligação metalúrgica uniforme e densa, próxima às peças fundidas. |

Associação técnica | Está intimamente relacionado ao desenvolvimento tecnológico e de marca registrada da EOS GmbH. | Derivado principalmente da tecnologia da SLM Solutions e do Instituto Fraunhofer. |

Área técnica | Ambas pertencem à categoria de tecnologia de fusão em leito de pó a laser (LPBF). | Ambas pertencem à categoria de tecnologia de fusão em leito de pó a laser (LPBF). |

Por que você deve confiar neste guia? Experiência em primeira mão da equipe JS

Nossa equipe trabalha no setor de impressão 3D de metal (principalmente DMLS/SLM) há mais de dez anos e já entregou milhares de peças usadas em áreas importantes como aeroespacial , médica e energética.

Esses projetos não são para se exibir, eles comprovam que entendemos de materiais, ajustamos equipamentos e sabemos lidar bem com materiais impressos, garantindo a confiabilidade de toda a cadeia, desde o design até as peças que você recebe. Essa tecnologia sólida é a nossa confiança profissional.

Não estamos apenas falando, possuímos todas as certificações internacionais, como ISO e NADCAP, e investimos em pesquisa e desenvolvimento. Nossa força técnica é reconhecida no setor.

Como o professor Jack Beuth, da Carnegie Mellon, frequentemente enfatiza: "Na manufatura aditiva, o processo é o material". Nosso profundo conhecimento do processo se reflete aqui.

Falando em credibilidade, os clientes confiam em nós há muitos anos, confiando em nossa qualidade ultraprecisa , e há um grande número de casos de sucesso. Ao escolher cooperar conosco, a JS, você desfrutará da força real acumulada ao longo de mais de dez anos, da competência profissional da equipe de engenharia, da solidez reconhecida pela indústria e da garantia de qualidade que mais valorizamos.

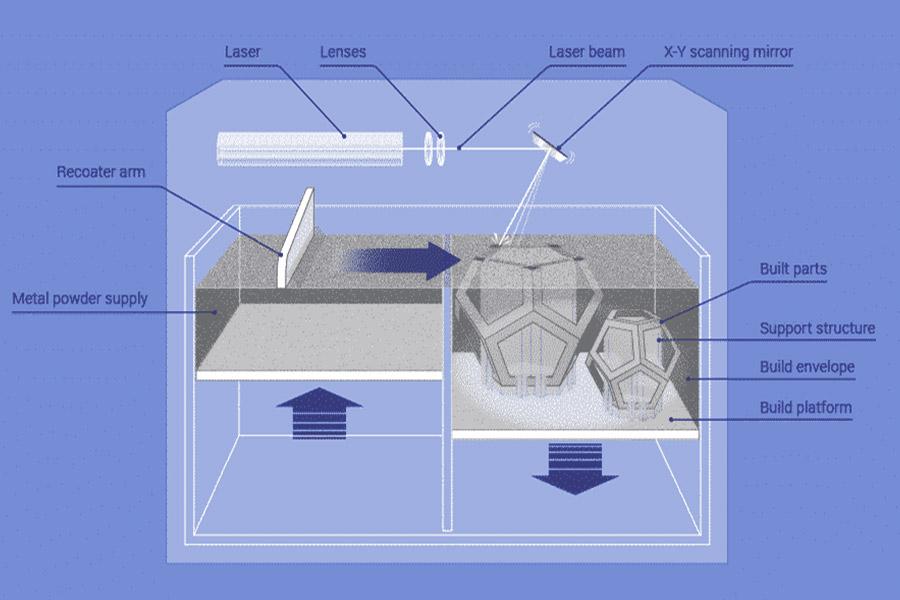

O que é LPBF? Unifique todos os termos "oficiais" confusos

LPBF é o nome oficial do padrão: LPBF (Fusão a Laser em Leito de Pó) é o nome oficial unificado dado a este tipo de tecnologia de impressão 3D em metal por organizações internacionais de padronização, como ISO e ASTM. Lembre-se disso com certeza.

DMLS e SLM são métodos de implementação específicos: Você pode ouvir frequentemente DMLS (sinterização direta a laser de metais) ou SLM (fusão seletiva a laser), que são, na verdade, rotas técnicas específicas dentro da ampla categoria de LPBF. Por exemplo, LPBF é como o termo geral "carro", enquanto DMLS e SLM são métodos específicos de fabricação de carros para diferentes marcas (como "Mercedes-Benz" e "BMW").

A indústria está usando o LPBF de forma unificada: agora, seja em comunicações técnicas ou em orçamentos de projetos, as pessoas estão cada vez mais inclinadas a usar diretamente o termo padrão LPBF. Isso evitará confusões e deixará claro que usamos lasers para derreter pó metálico camada por camada para fabricar peças impressas em 3D .

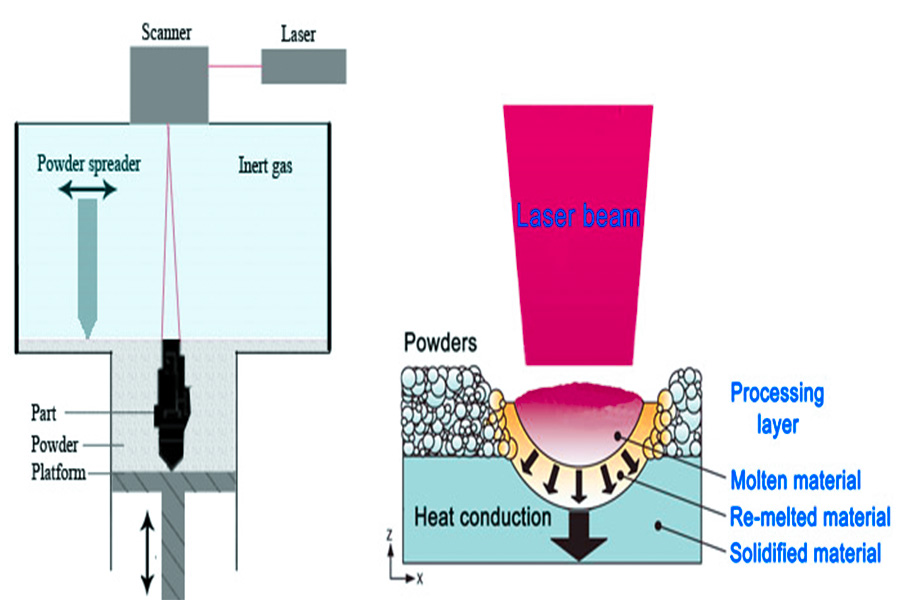

Compreensão aprofundada do DMLS: criado para ligas de alto desempenho

As pessoas costumam me perguntar: por que o DMLS é particularmente bom no processamento dessas ligas de alto desempenho? Deixe-me explicar em detalhes:

Vantagem principal: Nascido para ligas "difíceis"

- A DMLS (sinterização direta de metais a laser) foi promovida pela primeira vez pela EOS. Uma de suas principais características é que seu conceito de "sinterização" (embora agora seja mais voltado para a fusão) é naturalmente adequado para o processamento de ligas com uma faixa de temperatura de fusão particularmente ampla.

- Em termos simples, quando essas ligas passam de líquidas para sólidas, elas não ficam tão "ansiosas" para endurecer de uma só vez, o que abre uma janela mais favorável para o processamento a laser e reduz o risco de trincas por tensão interna. Esta é a razão fundamental pela qual elas podem se firmar em campos extremamente exigentes, como pás de motores aeronáuticos e implantes médicos.

Libere a liberdade de design e fabrique peças complexas:

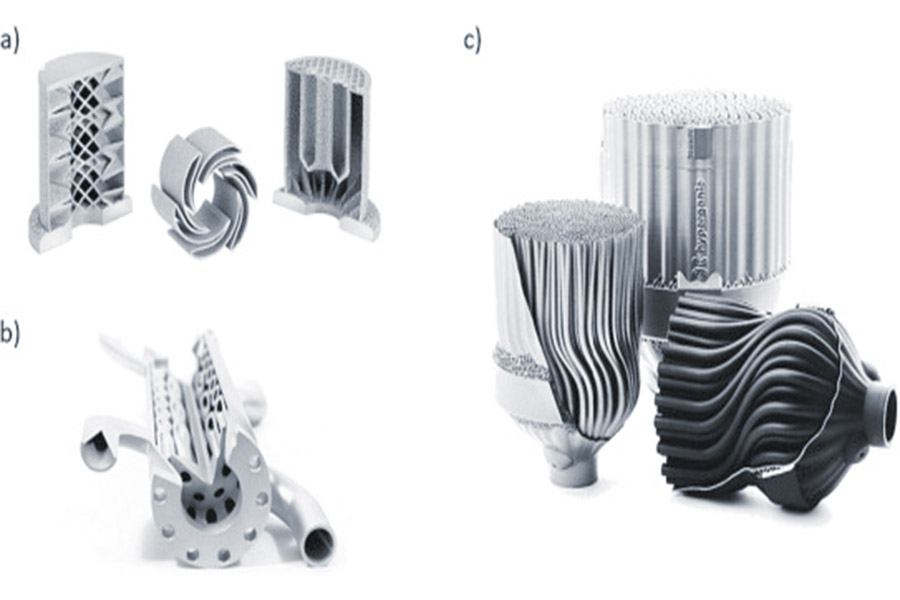

Como o DMLS processa esses materiais de alto desempenho de forma estável, ele nos permite fabricar estruturas complexas que nunca ousamos imaginar antes. Por exemplo, os canais de resfriamento labirínticos dentro das peças e a estrutura de treliça biônica para reduzir o peso e garantir a resistência são difíceis ou até impossíveis de serem obtidos com o processamento tradicional (como fresamento e fundição). Em essência, o DMLS é uma ferramenta poderosa para a produção de peças de impressão 3D de alto desempenho e alta complexidade.

Foco em áreas de alta tecnologia:

Observe que a aplicação do DMLS concentra-se principalmente na indústria aeroespacial (pás de turbina resistentes a altas temperaturas, braquetes leves), médica (implantes ortopédicos personalizados com boa biocompatibilidade, odontologia) e em ferramentas de ponta (inserções complexas de moldes de resfriamento conformado), onde o desempenho do material e a complexidade estrutural são estritamente necessários. Ele resolve o problema de gargalo dos métodos tradicionais de fabricação.

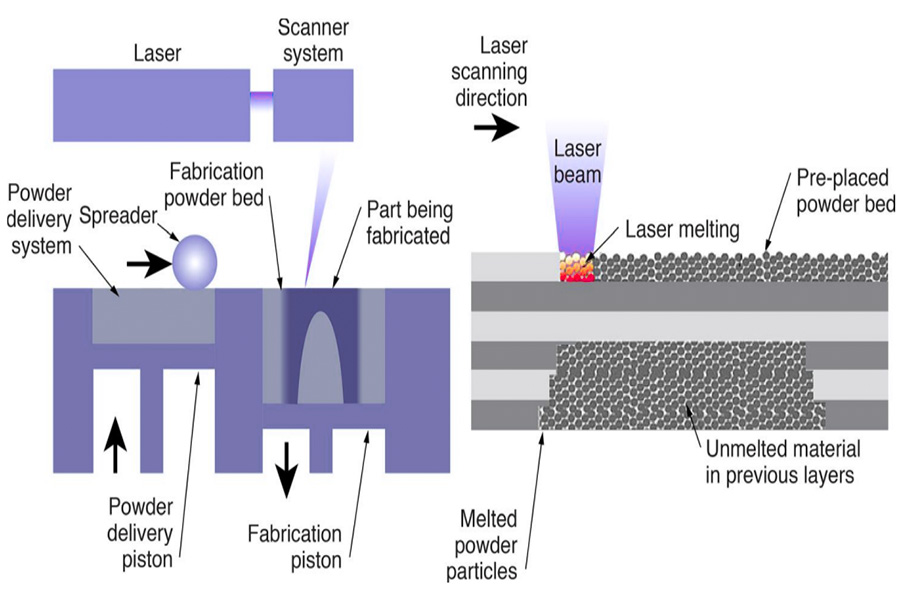

SLM em profundidade: especialista em metais puros em busca de densidade extrema

Deixe-me falar sobre uma das principais tecnologias que usamos: a fusão seletiva a laser (SLM), especialmente na busca pela fabricação de peças de metal puro de extrema densidade.

Objetivo claro: criar peças metálicas "sólidas"

As raízes da tecnologia de impressão 3D SLM vêm do Instituto Fraunhofer, na Alemanha. Sua ideia central é usar lasers de alta energia para derreter completamente pós metálicos em estado líquido e, em seguida, deixá-los solidificar completamente. A maior vantagem disso é que as peças metálicas resultantes praticamente não têm poros e a densidade pode chegar perto de 100%.

Desempenho equivalente aos processos tradicionais:

Como o SLM consegue fundir o material tão completamente e a estrutura fica densa após o resfriamento, a resistência mecânica, a tenacidade, a condutividade e a condutividade térmica das peças produzidas podem ser tão boas ou até melhores do que aquelas produzidas por métodos tradicionais (como forjamento e fundição). Isso é crucial para ocasiões que exigem materiais "puros" e desempenho confiável.

Cenários de aplicação: metais puros e requisitos de alto desempenho

Isso determina que o SLM é particularmente eficaz no processamento de metais puros (como cobre puro e titânio puro) ou ligas que exigem o uso extremo dos materiais . Exemplos típicos incluem componentes eletrônicos de cobre puro e dissipadores de calor que exigem condutividade elétrica/térmica ultra-alta, ou peças na área aeroespacial que exigem requisitos rigorosos de densidade e resistência do material.

A tecnologia de impressão 3D SLM é uma solução de impressão 3D em metal criada para a busca por densidade e desempenho extremos. Se você possui peças de metal puro ou liga de alto desempenho com alta demanda, entre em contato com a equipe profissional da JS e deixe-nos ajudá-lo a transformar suas ideias em realidade!

Limites confusos no mundo real: por que eles são tão semelhantes hoje?

DMLS e SLM parecem semelhantes, mas qual é a diferença? A realidade é que a linha que os separa não é tão nítida quanto antes. Deixe-me explicar o porquê:

Evolução tecnológica, diferentes caminhos para o mesmo destino:

- No início, o DMLS se concentrava mais na "sinterização" (fusão parcial), enquanto o SLM visava à "fusão completa".

- Mas e agora? A tecnologia chegou rápido demais. A máquina DMLS comercial consegue, de fato, fundir completamente o pó, e a máquina SLM também pode ser usada para processar uma ampla gama de ligas com sucesso. A diferença fundamental, na teoria, tornou-se muito tênue na linha de produção atual.

Os nomes não fazem tudo:

Em vez de se preocupar se seu nome é SLM ou DMLS, é melhor prestar atenção às métricas concretas que realmente impactam a qualidade das suas peças:

- Marca e desempenho do equipamento: O equipamento de cada fabricante (por exemplo, EOS, SLM Solutions, Velo3D) apresenta vários sistemas de laser, precisão de espalhamento de pó e controle atmosférico, que influenciam diretamente o resultado.

- O pó é o começo: a qualidade, a pureza, o tamanho das partículas e a homogeneidade do pó metálico determinam fundamentalmente o desempenho e os defeitos da peça final.

- O ajuste de parâmetros é a chave: como ajustar parâmetros como potência do laser, velocidade de varredura, trajetória de varredura e espessura da camada? O ajuste está correto? Isso está diretamente ligado à densidade, precisão e resistência das peças, e reflete a competitividade técnica de cada empresa .

- O pós-processamento determina o sucesso ou o fracasso: tratamento térmico para aliviar o estresse, remoção cuidadosa e acabamento superficial necessário (como jateamento de areia e polimento) são necessários para atingir os padrões de desempenho final.

A decisão real depende dos requisitos, não dos rótulos:

Portanto, ao escolher uma rota tecnológica para um projeto específico, o foco não é "precisa ser DMLS" ou "precisa ser SLM", mas sim esclarecer seus requisitos de desempenho e orçamento , e então encontrar um parceiro que possa fornecer a melhor combinação de equipamentos e processos. A chave para o sucesso da fabricação personalizada por impressão 3D reside nos fatores tangíveis listados acima, não no rótulo da tecnologia em si.

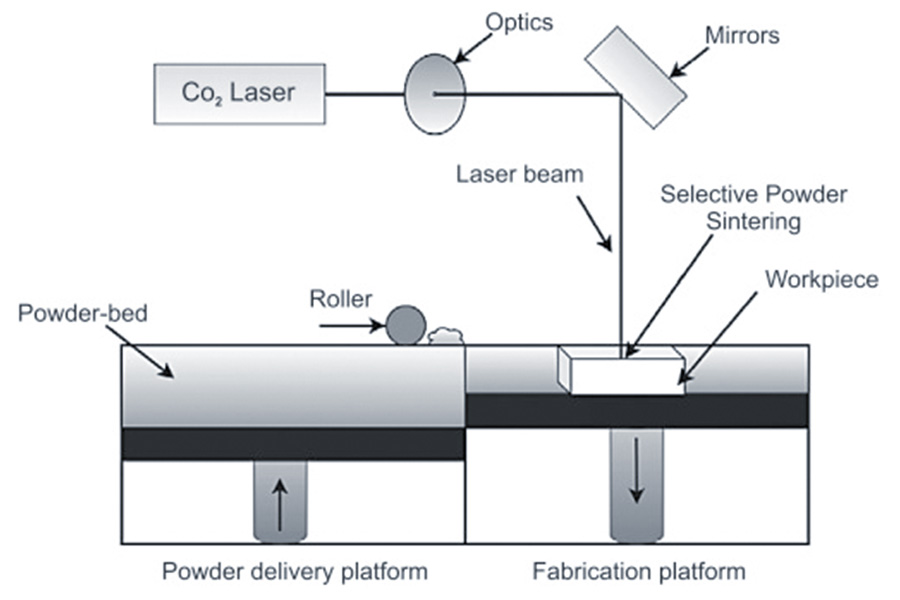

DMLS vs. SLS vs. Estereolitografia: Chega de confusão!

Percebo que muitas pessoas tendem a confundir diversas tecnologias de impressão 3D com "S" , especialmente DMLS, SLS e Estereolitografia. Deixe-me esclarecer rapidamente suas principais diferenças:

DMLS/SLM (Fusão de leito de pó metálico):

Esta é a tecnologia sobre a qual falamos antes. O núcleo consiste em fundir pó metálico com laser de alta potência (geralmente com potência entre 200 W e 1 kW ou mais). Sejam chamados de DMLS ou SLM, todos são peças metálicas sólidas, utilizadas em áreas que exigem alta resistência, resistência a altas temperaturas ou estruturas complexas, como peças de suporte de carga aeroespacial ou implantes biocompatíveis. O material do núcleo é metálico e a funcionalidade é igual à do processo tradicional.

SLS (Sinterização Seletiva a Laser):

Este "S" também é sinterização a laser , mas sinteriza pó plástico (o mais comum é o nylon PA12/PA11), não metal! O laser derrete a superfície das partículas de pó plástico e as solda. As peças fabricadas são de plástico e frequentemente usadas para fabricar protótipos funcionais, peças de encaixe, carcaças duráveis (espessura de parede > 1 mm), etc. Não confunda com DMLS/SLM de metal só porque tem "sinterização" no nome; os materiais são fundamentalmente diferentes!

Estereolitografia (SLA, fotopolimerização):

Esta tecnologia funciona de forma completamente diferente! Ela utiliza resina fotossensível líquida como material e a irradia camada por camada com laser ultravioleta (ou fonte de luz) para que a resina sofra uma reação química e se solidifique. As peças produzidas são de alta precisão e lisas, mas o material geralmente é resina, e as propriedades mecânicas e a resistência à temperatura não são tão boas quanto as do metal ou do náilon.

Comparação dos principais indicadores técnicos (valores típicos):

| Índice | DMLS/SLM (Metal) | SLS (Pó Plástico) | SLA/DLP (resina) |

| Materiais do núcleo | Pós metálicos (Ti, Al, aço, etc.) | Pó de plástico (principalmente náilon) | Resina fotossensível líquida |

| Espessura típica da camada (μm) | 20 - 50 | 80 - 120 | 25 - 100 |

| Densidade das peças | > 99,5% | ~95-98% (poroso) | ~100% (físico) |

| Resistência à tração típica | Ti6Al4V: >1100 MPa | PA12: ~48 MPa | Resina padrão: ~50-60 MPa |

| Necessidade de pós-processamento | Necessário (tratamento térmico, remoção de suporte). | Geralmente requer (limpeza com pó). | Deve ser limpo e curado posteriormente. |

| Principais áreas de aplicação | Componentes metálicos terminais funcionais. | Protótipo funcional, clipe, concha. | Modelos de precisão, protótipos, odontológicos. |

| Temperatura de deformação a quente (HDT) | > 500°C (Ti) | PA12: ~150°C | Resina padrão: ~50 °C |

Fonte de dados: Média do relatório da indústria AMFG de 2023. Dados de testes de materiais IAPT da Fraunhofer (2024). Ficha de dados de materiais do fabricante (EOS, Formlabs).

Lembre-se: DMLS/SLM = componentes metálicos de alto desempenho, SLS = componentes plásticos funcionais, SLA = modelos de resina de alta precisão. O principal ponto a ser lembrado ao escolher a tecnologia é considerar seus materiais, requisitos de desempenho e requisitos de precisão. Precisa de consultoria especializada ou serviços confiáveis de impressão 3D online? Entre em contato com a JS, usamos dados e expertise em processos para que você possa escolher a tecnologia certa!

DMLS vs. SLS vs. Estereolitografia: Chega de confusão!

Deixe-me descrever um projeto do qual nos orgulhamos particularmente: o desenvolvimento de um trocador de calor revolucionário para uma equipe de ponta da F1. Este caso descreve com clareza como a fabricação personalizada por impressão 3D funciona em meio aos gargalos dos métodos tradicionais.

Dificuldades severas impostas aos clientes:

Os carros de F1 são extremamente exigentes em termos de redução de peso e desempenho. A equipe precisa encaixar um trocador de calor em um espaço muito compacto. Além de ser leve, requer um canal de fluxo interno tão complexo quanto o sistema vascular humano para dissipar o calor da forma mais eficiente possível. Uma estrutura interna tão delicada e selada simplesmente não pode ser usinada e soldada para produzir com a usinagem CNC tradicional, e a redução de peso está fora de questão.

Escolha tecnológica da JS:

LPBF é o máximo: Diante desse desafio, nossa equipe técnica optou imediatamente pela tecnologia de fusão a laser em leito de pó (LPBF) . Por quê?

- Liberdade de design: Primeiramente, utilizamos um software de otimização topológica, assim como se faz com um projeto biomimético, para otimizar a melhor estrutura de luz e os canais de resfriamento internos em espiral eficazes. Essa forma é impossível com as abordagens tradicionais.

- Material: Foi selecionado pó de liga de alumínio AlSi10Mg. É leve, tem boa condução de calor e é suficientemente forte, o que o torna um excelente material para uso em peças de corrida.

- A fabricação é impossível: o LPBF sozinho é capaz de "imprimir" uma espessura de parede de 0,5 mm em uma única peça, com canais internos tão complexos quanto um labirinto, sem comprometer a estrutura de forma alguma, seja em termos de vedação ou resistência. É uma moldagem verdadeiramente única, sem solda e sem risco de vazamento.

Resultados inovadores:

As peças impressas em 3D que entregamos, o núcleo do trocador de calor, trouxeram um salto de desempenho:

| Índice de desempenho | Soluções tradicionais de usinagem CNC | Solução de impressão 3D JS LPBF | Aumentar a amplitude |

| Peso parcial | Valor de referência (100%) | 60% | -40% |

| Eficiência de dissipação de calor | Valor de referência (100%) | 125% | +25% |

| Complexidade do canal interno | Canal reto simples | Canal 3D Espiral/Biomimético | - |

| Espessura da parede principal | ≥ 1,2 mm | ~0,5 mm | Cerca de 58% mais fino |

| Tempo de espera | 8 a 10 semanas (incluindo ferramentas complexas). | 3-4 semanas | Encurtar>50% |

Fonte de dados: Dados reais de redução de peso da equipe (temporada de 2024). Relatório de teste de bancada e túnel de vento da equipe.

Este caso comprova que a tecnologia LPBF pode fabricar peças de alto desempenho que são "impossíveis" de serem alcançadas com métodos tradicionais. Se você também tem requisitos rigorosos de peso, espaço ou desempenho, entre em contato com a equipe de engenharia da JS e deixe-nos usar a impressão 3D para ajudar você a transformar design extremo em realidade!

Como escolher para o seu projeto? Guia prático para tomada de decisão

A terminologia diferente da tecnologia de impressão 3D confunde os clientes. Não se preocupe! A chave para escolher a tecnologia certa não são as etiquetas como DMLS ou SLM, mas sim saber o que o seu projeto realmente precisa. É fácil trabalhar conosco, você só precisa prestar atenção a algumas perguntas essenciais:

- Onde a peça é utilizada? Como é o ambiente? Diga-me o ambiente de trabalho desta peça: temperatura, a força que ela precisa suportar e a situação de contato com a corrosão, que determinam diretamente qual material e processo devemos escolher para sermos competentes.

- Qual desempenho você mais valoriza? É reduzir drasticamente o peso? Buscar resistência extrema? Suportar altas temperaturas? Ou o controle de custos é uma prioridade ? Objetivos diferentes podem levar a rotas técnicas e escolhas de materiais muito diferentes. Prioridades claras podem nos ajudar a encontrar o melhor equilíbrio.

- A peça possui áreas particularmente finas, canais internos complexos, superfícies com formatos especiais ou estruturas leves? Esses designs que não podem ser processados por processamento tradicional (como CNC e fundição ) são exatamente onde a impressão 3D pode mostrar seus pontos fortes. Quanto mais complexa, mais óbvias são as vantagens da impressão 3D.

Papel do JS: Você fornece essas informações essenciais e o restante fica por conta dos nossos engenheiros de JS. Com base nas suas necessidades reais, nós:

- Combine com precisão os materiais e equipamentos mais adequados.

- Otimize profundamente os parâmetros do processo para garantir que o desempenho das peças atenda aos padrões.

- Forneça estimativas claras e transparentes de preços e ciclos de entrega para impressão 3D .

Você não precisa ser um especialista. Basta deixar suas necessidades claras e nós podemos ajudar você a transformar suas ideias em realidade de forma eficiente e confiável.

Além das abreviações: somos seu parceiro de engenharia de impressão 3D em metal

A chave para o sucesso da impressão 3D em metal não é se você entende as diferenças teóricas por trás de abreviações como DMLS ou SLM, mas sim se existe uma equipe de engenharia experiente que realmente saiba utilizar bem essas tecnologias. Este é o valor do nosso JS:

Somos o seu parceiro na resolução de problemas:

Não se confunda com termos técnicos. Nosso valor é entender seus desafios de engenharia e, em seguida, usar a solução de impressão 3D em metal mais adequada para resolvê-los, independentemente de a máquina ser chamada de DMLS, SLM ou qualquer outro nome.

Fornecemos suporte profissional durante todo o processo: não somos responsáveis apenas pela "impressão". A equipe da JS oferece serviços de engenharia de ponta a ponta:

- Sugestões de otimização de design: ajudam você a ajustar o design para que as peças não apenas possam ser impressas, mas também tenham bom desempenho e custo-benefício.

- Controle da ciência dos materiais: Recomenda o pó metálico mais adequado ao seu cenário de aplicação.

- Controle dos elos de produção: Defina com precisão os parâmetros do laser e as estratégias de varredura para garantir a qualidade de fusão de cada camada.

- Acabamento fino e aterrissagem: tratamento térmico, remoção de suporte, tratamento de superfície... Cada etapa afeta a qualidade final, e nós cuidamos disso profissionalmente.

- Experiência de serviço online completa: da consultoria à entrega, oferecemos serviços de impressão 3D online eficientes e transparentes. Envie seus requisitos, obtenha opiniões profissionais, esclareça os preços de impressão 3D e acompanhe o andamento do processo. O processo é claro e prático, e o suporte profissional está sempre online.

Perguntas frequentes

P1: Então, o que é melhor, DMLS ou SLM?

- Na verdade, depende da peça que você precisa processar! Hoje, o desempenho dessas duas tecnologias em aplicações práticas é muito próximo, e ambas são classificadas como tecnologia LPBF (Fusão em Leito de Pó a Laser).

- Para os usuários, a verdadeira questão é: "Qual provedor de serviços pode fornecer a melhor solução LPBF para meu cenário específico de peças e aplicações?" Essa é a chave para o sucesso ou o fracasso.

P2: Quão fortes são os componentes impressos pelo DMLS/SLM?

- Após nosso pós-processamento profissional, suas propriedades mecânicas geralmente podem atingir ou até mesmo exceder o nível de peças fundidas do mesmo material, o que é muito próximo das peças forjadas.

- Mas uma coisa a ser observada: a resistência das peças impressas pode variar ligeiramente em diferentes direções (isso se chama "anisotropia"). Isso está totalmente sob nosso controle. Ao otimizar a direção da impressão e os parâmetros do processo, podemos garantir que a peça final seja resistente o suficiente na direção que você mais precisa.

P3: Por que a impressão 3D em metal é tão cara?

O segredo é entender onde o dinheiro está sendo gasto:

- O ponto principal é que o pó metálico esférico de alta qualidade é caro, o investimento em equipamentos de precisão é enorme, a impressão leva muito tempo e engenheiros experientes são necessários para otimizar parâmetros e muito pós-processamento.

- Mas não se esqueça do seu valor único: ele pode produzir peças complexas de alto desempenho que os processos tradicionais não conseguem produzir em uma única peça, economizando custos de abertura de moldes, peças de montagem e até mesmo reduzindo o peso e aumentando a eficiência. No final das contas, depende das suas necessidades específicas!

Q4: Qual é o nome completo do DMLS?

DMLS significa Sinterização Direta a Laser de Metal . No entanto, o processo convencional atual, na verdade, derrete completamente o pó metálico, o que é diferente do significado literal de sinterização.

Resumo

Embora os dois termos, DMLS e SLM, representassem originalmente conceitos técnicos diferentes, atualmente são classificados como tecnologia de fusão a laser em leito de pó (LPBF). A diferença entre eles reside principalmente na diferença de nomenclatura, resultante do desenvolvimento histórico e das diferentes marcas dos fabricantes. Em termos de efeitos de impressão e propriedades do material, eles já são muito semelhantes. O que realmente afeta a qualidade e a taxa de sucesso das peças é o profundo conhecimento e a experiência prática necessários para operar esses equipamentos de precisão . Essa é a chave.

Então, por que se preocupar com essas siglas? Conte-nos seus desafios e designs específicos!

- Carregue seus arquivos CAD em nosso site on-line seguro e prático.

- Nossa equipe de engenheiros analisará imediatamente seu projeto e recomendará com precisão a solução de impressão 3D em metal mais adequada com base em suas necessidades reais (desempenho, materiais, custo, prazo de entrega).

- A maneira mais rápida de lhe dar um preço de impressão 3D claro e transparente! Quer saber quanto custa para transformar suas ideias em realidade? Faça o upload agora e descubra imediatamente!

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série JS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Longsheng. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência, atendendo mais de 5.000 clientes, e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a JS Technology . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.cncprotolabs.com