Fundição de metalé a antiga técnica de derramar metal fundido em um molde e permitir que ele molda e solidifique. Ele remonta à Idade do Bronze. Seus artesãos, dia e noite, ajustaram a arte há mais de mil anos. Atualmente, os fundos criaram com sucesso muitas formas complexas hoje em dia, algumas das quais não foi possível criar a partir de outros meios de processamento.

Aqui na JS Company, instalamos sistemas de controle inteligente e máquinas avançadas para tornar o processo de fundição eficiente e o material eficaz. Em seguida, vamos apresentá -lo a uma visão geral de todo o processo de elenco moderno e como adotamos novas tecnologias para enfrentar os problemas do elenco tradicional.

Qual é o fluxo de trabalho da fundição de metal?

1. Mentindo metal em um forno

No fornoestágio de fundição de metal, carregamos os blocos de metal em um forno de alta temperatura e os aquecemos até o ponto em que o metal liquifica. Devemos regular a temperatura e o tempo nesta fase para que o líquido de metal não seja poluído e até flua. Se necessário, injetamos gases especiais no forno, a fim de impedir a oxidação do metal ou a entrada de impurezas.

2.Pree o molde

Moldes preparados que replicam a forma das peças, p. empilhar grandes moldes na areia ou criar moldes de alta precisão feitos de metal. A superfície do molde deve ser lisa o suficiente para que o metal líquido flua e ocupe cada fenda suavemente enquanto derrama.

3. Preencher o metal líquido no molde

O líquido de metal fundido será derramado no molde e fluirá em forma por peso próprio ou pressão de máquinas. Lida com o controle da velocidade de vazamento e da temperatura do metal. Se o metal solidificar muito rapidamente, bolhas ou rachaduras podem ficar presas dentro do molde.

4. Metal solidifica e fica endurecido no molde

O líquido de metal no molde endurece lentamente em um sólido e regularemos a taxa de resfriamento, dependendo de diferentes materiais. Por exemplo, as partes finas devem esfriar rapidamente, enquanto as peças grossas devem esfriar lentamente, para que o produto final seja forte e uniforme.

5.Procesando peças acabadas

Após o resfriamento, remova as peças do molde, corte a porção desnecessária e depois nivele a superfície usando umferramenta de polimento. Finalmente, é preciso utilizar uma máquina para verificar se há defeitos internos nas partes, para que a qualidade seja qualificada.

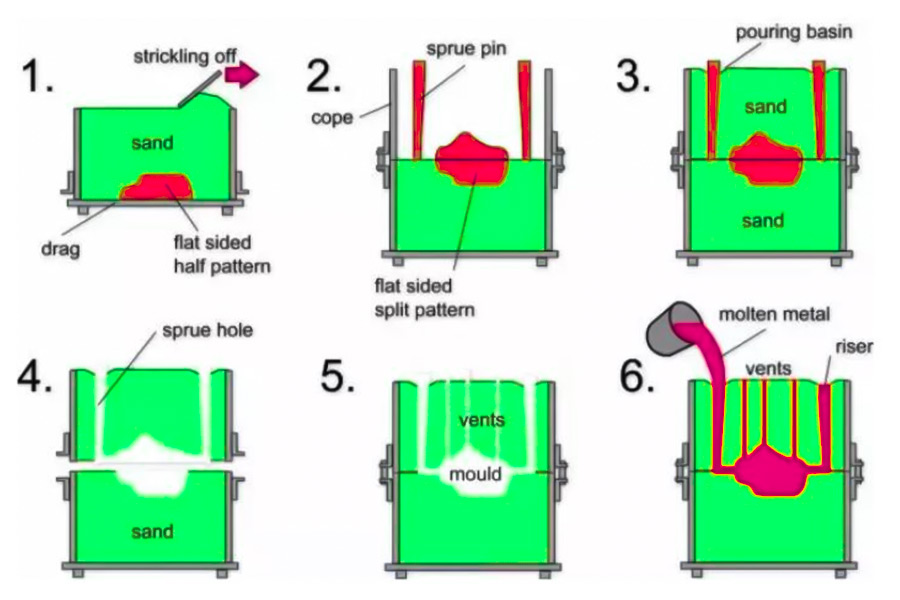

Etapas de trabalho de elenco de areia são o quê?

1. Preparação de modelos e design de digitação

Ao fazer padrões de impressão de madeira, metal ou 3D a partir de desenhos de fundição, a subsídio de encolhimento (normalmente 1,5%-2,2%) e a subsídio de usinagem devem ser considerados. O modelo deve ser criado com uma superfície de despedida para que o molde de areia não seja danificado após a demissão e mais de uma parte da caixa pode ser usada em partes complicadas. A otimização da simulação de carregamento é normalmente feita pelo software de simulação contemporânea nesta fase.

2. Preparação e moldagem e moldagem por compactação

Selecione areia de sílicaCom a adição de argila, poeira de carvão e aditivos e misture -os de maneira uniforme usando um misturador de areia. Técnicas de explosão de areia, compactação de choque ou compactação manual são utilizadas no curso da moldura de tal maneira que a dureza do molde de areia atinge 60-90.

3. Sistema de abertura e fechamento de derramamento

Um tipo de etapa ou sistema de vazamento de lacunas formado de corredores retos, corredores horizontais e corredores internos geralmente é montado no molde de areia na proporção de área de seção transversal 1: 1,5: 2. As marcas do número de lama devem ser disponibilizadas para posicionamento antes que as caixas sejam empilhadas. As peças fundidas grandes devem utilizar pinos de posicionamento, e a superfície da cavidade do molde pode ser pulverizada com revestimento em pó de zircão (espessura de 0,2-0,5 mm) para melhorar a qualidade da superfície.

4.Meltendo e derramamento quantitativo

Selecione o forno de frequência média ou o forno de arco elétrico para fusão com base no material e ajuste a composição por análise espectral antes do forno. Durante o derramamento, use o saco de bule para evitar que a escória entre dentro, controle o tempo de derramamento e mantenha o enchimento suave.

5. Controle de solidificação e queda de areia

Pela regulação da sequência de solidificação por resfriamento externo ou interno, oPeças de ferro fundidosão geralmente resfriados com menos de 600 ℃ para sacudir areia. A frequência vibratória da máquina de soltar areia geralmente é de 10-50Hz e amplitude 2-5 mm. Caso o molde seja avançado, os defeitos de rachadura térmica serão introduzidos.

6. Processamento e inspeção de qualidade do posto

O corte de corte ou o corte da roda de moagem de gás é utilizado para remover o sprue e o riser, e as peças críticas precisam ser recozidas. Finalmente, defeitos internos são detectados através de inspeção de partículas magnéticas, teste ultrassônico ou de raios-X, e a rugosidade da superfície é geralmente mantida dentro de RA12.5-Ra25μm.

Por que o design do molde é a chave para a fundição de metal bem -sucedida?

1. Controle o fluxo e a solidificação do alumínio fundido

Na fundição de metal de alumallo, o sistema de vazamento do molde (por exemplo, corredores internos e horizontais) afeta diretamente a direção e a velocidade do fluxo de líquido de alumínio. O design inadequado pode levar a defeitos como porosidade de encolhimento e isolamento frio. No alumínio de fundição de metal diy, a fundição manual depende mais do molde auto-projetado (por exemplo, portões inclinados) para reduzir os erros operacionais.

2.Determine a precisão dimensional de fundição e acabamento superficial

A taxa de encolhimento da liga de alumínio (~ 1,3%) deve ser compensada no projeto do molde, ou haverá erros dimensionais na fundição de alumínio.CNC usinadoO molde é empregado para garantir que a rugosidade da cavidade seja ≤Ra6.3μm para fundição de metal de alumalívio de grau industrial, mas a impressão 3D mestre e a torneamento de moldes de areia pode ser adotada para reduzir os custos.

3.feitos Processar adaptabilidade e custo-efetividade

Os moldes para a alta pressão que a fundição de matriz precisam ter canais de resfriamento para garantir que o líquido de alumínio não grude no molde (tratamento de nitriz de aço H13+superfície). Em configurações de bricolage, o design de moldes removíveis (por exemplo, moldes de silicone) melhora as taxas de reutilização e reduz pequenos custos em lote.

4.Retido entre força e possibilidade de demolição

A liga de alumínio tem uma tendência a aderir aos moldes, e o molde precisa maximizar o ângulo de rascunho (geralmente 3 ° -5 °) e o plano de revestimento do agente de liberação. A fundição de metal de alumallo com estruturas complexas, como as barbatanas de dissipação de calor, ainda requer projetar controles deslizantes ou mecanismos de pinos ejetores.

Quais são as precauções para a operação de fundição de metal de liga de alumínio?

1. Controle de Mentindo

- Nas operações de fundição de metal, as ligas de alumínio A356 e ADC12 requerem controle meticuloso da temperatura de fusão (700-750 ℃) para evitar superaquecimento e garantir o grão de grão.

- Na aplicação degás inerte(AR) ou cobrindo a substância para inibir a oxidação, especialmente no alumínio de fundição de metal DIY, os fornos cadinhos simples precisam exercer maior cautela para proteção por fusão.

2. Pré -tratamento de mofo/areia

- As operações de fundição de metal de grau industrial incluem a pré-aquecimento do molde (150-300 ℃), a fim de impedir a formação de orifícios do ar devido ao rápido resfriamento do líquido de alumínio.

- Durante a fundição de areia, é preciso adicionar uma quantidade adequada de pó de carvão (3-5%) ou pulverizar o revestimento de álcool sobre a areia para melhorar a suavidade da superfície.

3. Taxa de fluxo e temperatura síergica

- Recomenda-se controlar a temperatura de vazamento do derretimento de alumínio a 50-80 ℃ abaixo da linha Liquidus (por exemplo, aproximadamente 680 ℃ para A356) e, para peças de paredes finas, pode ser aumentado adequadamente.

- Use injeção inferior ou vazamento inclinado (adequado para circunstâncias domésticas) para reduzir a escória de oxidação causada por turbulência.

4. Rigidez e controle de resfriamento

- Monte risers razoáveis (por exemplo, risers de borda+algodão de isolamento) para contrabalançar o encolhimento e, para peças complexas, o ferro de resfriamento externo pode ser usado para acelerar o resfriamento local.

- Em técnicas de fundição de metal, alta pressãomorrer de elencoRequer o balanceamento dos nós de calor por uma máquina de temperatura de molde (180-220 ℃).

5. Reduzir estresse interno e defeitos superficiais

- A fundição precisa ser naturalmente resfriada abaixo de 300 ℃ antes de lixar para evitar rachaduras térmicas.

- Lavagem de ácido ou jateamento de areia para remover a escala de óxido, o tratamento térmico T6 (envelhecimento+solução sólida) pode melhorar as propriedades mecânicas.

6. Inspeção de qualidade e prevenção de defeitos

- Defeitos internos, como porosidade e encolhimento, foram rastreados por exame de raios-X e a continuidade do material foi avaliada por testes ultrassônicos. Os testes de desempenho mecânico, como testes de tração, são necessários para verificar se a resistência à tração e o alongamento estão de acordo com o padrão.

- No processo de fusão, devemos prestar atenção à pureza do líquido de alumínio e evitar impurezas como ferro e silício. Se necessário, use um refino de fluxo ou filtre a tela para capturar impurezas.

Quais materiais são comumente usados na fundição de metal?

1. Ligia de alumínio

- Baixa densidade, peso leve, boa condutividade térmica, excelente condutividade térmica e elétrica, adequada para componentes de dissipação de calor edispositivos eletrônicos.

- A faixa de ponto de fusão amplamente (580-660 ° C), mas é facilmente oxidada. A proteção de gás inerte é necessária para impedir a porosidade e a inclusão de escória durante a fundição.

- Boa ductilidade de alta resistência à tração, mas com baixa tenacidade e não é adequado para ambientes de carga de alto impacto.

- O filme de óxido é fácil de formar na superfície e requer ser anodizado, etc., para melhorar a resistência à corrosão.

2.conte ferro

- Alta densidade, absorção de choque e resistência ao desgaste, melhor condutividade térmica do que aço, comumente usada na estrutura do leito de máquina e outros componentes.

- O ferro fundido cinza possui alta resistência à compressão, baixa resistência à tração e fragilidade óbvia. O ferro dúctil tem sido o tratamento de esferoidização de grafite e a resistência à tração é obviamente melhorada, que é próxima das propriedades do aço fundido.

- Alto teor de carbono (2,5-4,0%), boa fluidez, adequada para formas complexas de fundição, mas o alto teor de carbono pode levar facilmente à flutuação de grafite, afetando o desempenho do produto final.

3.CAST AÇO

- A densidade é alta, a força de alta temperatura é boa, mas o consumo de energia de fusão é alto, o coeficiente de expansão térmica é alta, deformação fácil. A faixa de resistência à tração é ampla e a tenacidade pode ser melhorada pelo tratamento térmico (extinção, temering), mas o desempenho da soldagem é ruim e a entrada de calor precisa ser controlada para evitar rachaduras.

- Baixo teor de carbono (0,2-0,5%), cromo, níquel e outros elementos de liga podem melhorar a resistência à alta temperatura, resistência à corrosão.Tratamento de desoxigenaçãoé necessário durante a fundição para reduzir a porosidade.

4. Liga do copper

- Condutividade e condutividade térmica, perdendo apenas a prata, com excelente resistência à corrosão, especialmente adequada para o uso do ambiente marinho.

- O Brass tem boa ductilidade, processo fácil de frio, mas de força relativamente baixa.

- O bronze (como o bronze de estanho) possui excelente resistência à abrasão e uma força de tração de até 400 megapascais. Durante a fusão, a quantidade de oxigênio precisa ser controlada para evitar a oxidação. A superfície é suscetível à remoção de zinco ou à corrosão do estresse e requer proteção de revestimento.

5. liga do magésio

- A densidade mais baixa é maior que a força, mas o ponto de fusão baixo (cerca de 650 ° C), inflamável e requer a proteção de um gás inerte (por exemplo, hexafluoreto de enxofre).

- Plasticidade da temperatura ambiente ruim, precisa de tratamento térmico para melhorar o desempenho, a resistência à corrosão, a superfície precisa de revestimento de conversão química ou tratamento de anodização.

- A fundição de matriz pode produzir peças complexas de paredes finas, mas as ligas de magnésio de alta resistência exigem fundição de investimento, que é um processo complexo.

6. ligas de alta temperatura

- Alta densidade, resistência a alta temperatura (acima de 1300 ° C), excelente resistência a oxidação, mas baixa tenacidade à temperatura ambiente.

- Componentes complexos (contendo níquel, cromo, cobalto etc.) requerem fundição de vácuo para evitar contaminação por impureza e confiar na fundição de precisão (comoelenco de investimento), que é difícil de processar.

Quais são as vantagens dos moldes de faca na fundição de partes complexas?

1. Moldagem de precisão de estruturas geométricas complexas

O molde da faca para fundição de metal pode cortar cavidades com detalhes em nível de mícrons através da tecnologia de usinagem CNC de alta precisão, que é especialmente adequada para cavidades de paredes finas e em forma de forma especial, peças complexas, como lâminas de turbina epeças estruturais de aeronaves. As correspondências entre o ângulo da lâmina e o design do canal de fluxo podem controlar diretamente o caminho do fluxo de metal fundido e reduzir os defeitos de arrastamento de ar.

2. Qualidade da superfície e consistência dimensional

Comparados com a fundição de areia, os moldes da faca são metal ou resina e o acabamento da superfície pode atingir RA0.8μm, o que reduz significativamente a rugosidade da superfície fundida. JS no trabalho de fundição da cabeça do cilindro do motor automóvel, o efeito espelhado do nosso molde de faca pode eliminar o seguinte processo de moagem. Durante o resfriamento e o encolhimento, o desvio de tamanho pode ser controlado em ± 0,05 mm para atender ao requisito de montagem de precisão do cliente.

3. Material de economia e redução de custos

O projeto da estrutura oca do molde da faca economizará o consumo de material de molde, especialmente para produtos de tamanho grande de paredes finas (por exemplo, leito de máquina-ferramenta). A melhoria do arranjo de costela de suporte do molde da faca pode reduzir o peso do molde em mais de 40%e melhorar o desempenho de resfriamento. Por exemplo, projetamos a liga de alumíniofaca fundadoraO molde para ter canais de água internos para resfriamento na tentativa de diminuir o tempo do ciclo de produção em 20% e o uso de energia da parte da unidade em 15%.

4. Repetibilidade do processo e adaptabilidade

O molde da faca para fundição de metal pode ser convenientemente alterado para produzir diferentes tipos de peças. A combinação modular de moldes de faca pode simultaneamente causar o mesmo grupo de equipamentos para fabricar componentes do chassi automático e juntas de aviação. Sua precisão de repetição é de até ± 0,01 mm, garantindo a estabilidade dimensional na produção em massa.

Que problemas técnicos o futuro manterá para o setor de fundição de metal leve?

Com a crescente demanda por produtos metais leves e produtos de alto desempenho, a indústria de fundição metal leve enfrenta muitos desafios técnicos, especialmente na área de tecnologia de refrigeração.Esses desafios estão sistematicamente resumidos na tabela abaixo:

| Nome do desafio | Questões centrais | Dificuldades técnicas | Impacto da indústria |

| Taxa de refrigeração e estrutura | Defeitos estruturais devido à taxa de solidificação irregular. | É difícil otimização de parâmetros de resfriamento dinâmico na indústria de fundição de metal leve para resfriamento a jato. | As propriedades mecânicas dos componentes flutuam (± 15%) |

| O gerenciamento de vida útil do molde e eficiência | Desgaste da erosão do molde e fadiga térmica. | Alto custo do processo de revestimento de gradiente e design da estrutura do canal de refrigeração. | A frequência de substituição do molde aumentou em mais de 30% |

| Pureza material e defeitos | Inclusões de gás e inclusões de escória de oxidação. | É difícil combinar derretimento a vácuo com tecnologia de filtração em vários estágios. | Difícil de reduzir a taxa de defeitos (> 5%) |

| Sinergia leve e de desempenho | Paredes finas e força insuficiente. | Contradição entre o projeto da estrutura porosa e a regulação da microestrutura. | A taxa de conquista dos alvos leves diminuiu 20% |

| Proteção ambiental e tecnologia inteligente | Alto consumo de energia e tratamento de águas residuais. | Otimização de Processo de Inteligência Artificial Controle de Energia Controle de Energia Controle de Adaptabilidade Insuficiente. | O custo de consumo de energia da unidade aumenta (10% -15%) |

Quais são as principais razões para escolher JS para fundição de metal?

1. Capacidade de fabricação de ponta

Nós temos umSistema CNCGarantindo ± 0,005 mm de precisão para componentes delicados de paredes finas. A tecnologia semi-sólida de fundição e o resfriamento a jato trabalham juntos para levar as propriedades do material em toda a sua extensão e superar o conflito entre força e transferência de calor.

2. Integração do processo de matéria-prima

Mais de um banco de dados de uma década para metais leves, como alumínio, magnésio e titânio, são tratados e, juntamente com a simulação de processo para simulação de defeitos, a redução de sucata em 15% é alcançada.

3. Sistema de produção flexível

A plataforma digital diminui o ciclo de design do molde em 40%, facilita a rápida mudança de linhas de produção em 24 horas e a taxa de rendimento é consistentemente superior a 98%.

4. Controle de custos do ciclo cheio

Sistema de alerta precoce de manutenção de mofo estende a vida útil das peças principais em 3 vezes, a taxa de reciclagem dealumínio recicladoé de 92% e o custo unitário é 20% menor que a média da indústria.

5. Práticas de fabricação verde

A tecnologia de remoção de poeira plasmática reduz as emissões em 80%, é certificada pela ISO 14064 carbono e é a Padrões ESG compatíveis com os fabricantes de automóveis.

Resumo

A essência da fundição de metal está no profundo entrelaçamento e controle de processos de materiais e moldes, que são formados porinjetar fundidometal em moldes para solidificação. O sistema de controle de temperatura digital e a simulação de processos são comumente usados na fundição moderna para otimizar parâmetros com experiência acumulada.

Na Metal Casting Company, onde você trabalha, a equipe técnica facilita a transição do setor para o verde e a personalização por meio de moldagem por tentativas e iteração de microanálise para melhorar a qualidade e a produtividade da fundição.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1. O que deve receber atenção ao derramar líquido de alumínio?

No derramamento de alumínio líquido, a temperatura e a velocidade de vazamento devem ser controladas. O molde pré-aquece entre 150-300 ℃ e é pulverizado com um agente de liberação. A assistência a vácuo ou vazamento lento devem ser aplicados simultaneamente para reduzir os poros, para que o alumínio líquido possa ser preenchido sem problemas.

2. Qual é o princípio subjacente por trás da fundição de metal?

Ao lançar o metal fundido no molde e deixá -lo solidificar e endurecer para tomar a forma da peça, o núcleo está dentro da fluidez do material e da flexibilidade do molde.

3.Como o molde foi desenvolvido?

Primeiro, você precisa criar o modelo e depois pressionar ou a máquina CNC o molde de metal com o molde de areia e um fichário. Pode ser lançado após a moagem, o pré -aquecimento e outros processos. Alguns moldes de precisão precisam da inclusão de canais de água de resfriamento.

4.Como evitar os poros nas peças fundidas?

Controle Temperatura de derramamento e vazão, redesenhar o escape do molde para obter uma eficiência ideal, adicionar desoxidador e usar fundição a vácuo para reduzir o resíduo de gás.