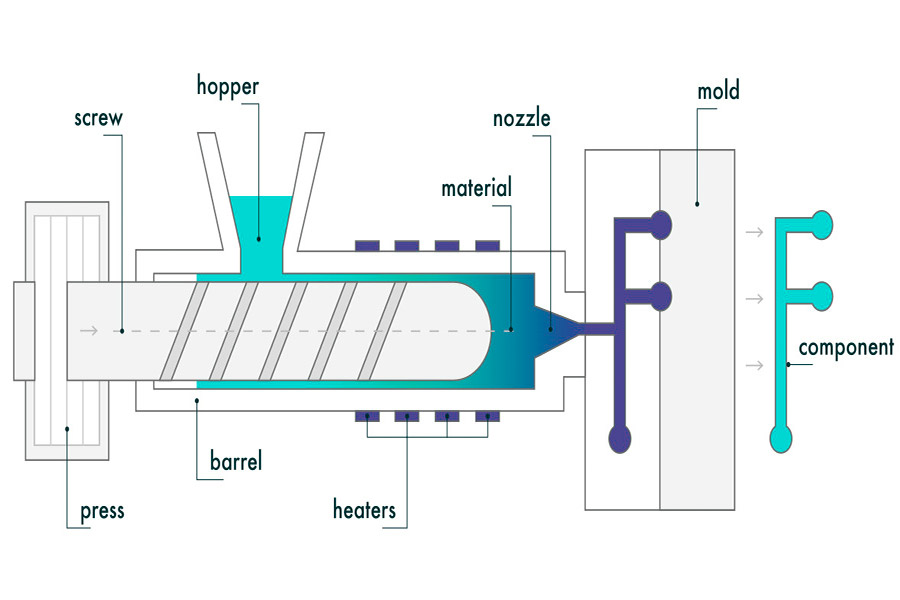

プラスチック射出成形プラスチック製品の製造に最も基本的で一般的に使用されるプロセスの1つです。射出成形機でプラスチック製の原料を加熱して溶かし、流れるようにします。次に、高圧下で、溶融プラスチックは、高速で機械のノズルを介して、しっかりと閉じた鋼型の特定の形状空間に注入されます。プラスチックが空洞を満たした後、金型内の冷却システムの助けを借りて固化します。最後に、カビが開くと、空洞の正確な形状のプラスチック部品を取得できます。

このプロセスの力は、非常に複雑な幾何学的形状を効率的かつ正確に形成する能力にあります。これらの形状の多くは、コストがかかるか、非効率的で、または他の製造方法を使用することを達成することができないだけです。

したがって、あなたが評価する前に、whetheryourプロジェクトはプラスチックに適しています射出成形サービス、次の重要なポイントを理解することは役に立ちます。

プラスチック射出成形とは何ですか?

プラスチック射出成形は、さまざまな製造のための中核的な方法ですカスタマイズされたプラスチック部品、それが毎日の必需品であろうとハイエンドの工業製品であろうと。

プラスチックの射出成形プロセスは、最初に小さなプラスチック粒子を加熱して溶かし、次に金属型の空洞に押し込みます。プラスチックが冷却されて内側に硬化して形を整えた後、型を開き、成形部品を取り出して、基本的に使用する準備ができています。

その最大の利点は、大量生産に特に適していることです。第一に、材料の廃棄物は少なくなり、第二に、各部品のコストは非常に低く保つことができます。このため、医療機器、毎日の消費財、自動車部品などの産業は、特にそれを使用するのが好きです。

JSは業界をリードするプラスチックです射出成形会社。プラスチック製の射出成形サービスが必要な場合は、ここで行うことができます。校正とプロトタイピングであろうと、正式な生産の最終部分であろうと、それを処理できます。部品は、1日ほど速くで配信できます。

プラスチックの射出成形は、どのようにして製品を段階的にしますか?

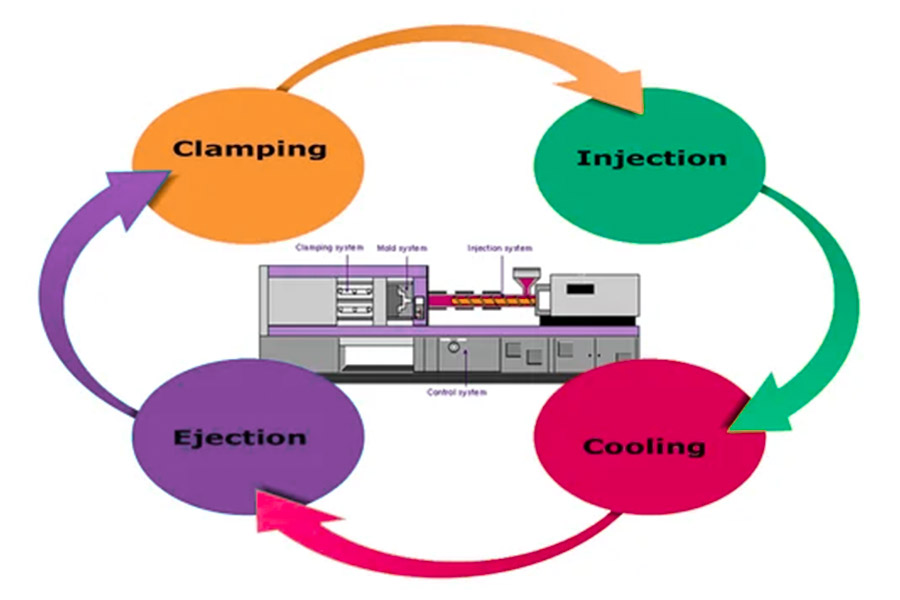

1。金型の閉鎖

プラスチック射出成形の仕事の最初のステップは、金型をしっかりと閉じることです。通常、射出成形機には金型の半分が2つあります。このステップは、金型の下半分を前方に移動し、金型の上半分にしっかりとフィットすることです。

金型の2つの半分が完全に閉じられると、その内側の隆起して埋め込まれた部分(専門的にコアとキャビティと呼ばれる)は、中央にスペースを残します。このスペースの形状は、最後に作りたいプラスチック製品の形状です。

この時点で、射出成形機は、金型をしっかりとロックするために多くの力を使用しています。強いものに直面しても、上下の金型が後続のステップでいつでも一緒に貼り付けることができることを確認してください噴射圧力。このステップは、後で優れた製品を作成できるかどうかにとって特に重要です。

2。注入/充填

型がしっかりとロックされた後、次のステップは溶融プラスチックをカビの空洞に注入することです。

プラスチックペレットはホッパーから加熱されたバレルに落ちます。バレル内の回転ネジは、外部加熱と独自の摩擦を使用して溶融物と呼ばれる液体に溶け込んでいる間、ペレットを前方に輸送します。

溶融プラスチックはネジの前端に押し込まれ、集まっています。プリセット噴射量に達した後、ネジは停止します。

批判的注入段階フォロー:油圧システムは、高速でネジを強く押し出し、溶融プラスチックをノズルから高圧で金型に注入します。プラスチックは、金型のランナーシステム(メインランナーとブランチランナーを含む)を流れ、最終的に閉じた金型で形成された空洞を埋めます。

このステップの中核的な目標は、高圧下で空洞全体を迅速に、均等に、完全に埋めることです。この方法でのみ、製品の形状とサイズの精度を確保するために、金型のすべての詳細を正確に複製できます。

3。圧力を保持します

プラスチックの溶融物が高圧下でカビの空洞をすぐに満たした後、作業は行われません。現時点では、機械はすぐに力を降ろさず、特定の注入圧力を維持し続けます。この段階を保持圧力と呼びます。

プラスチックが熱い液体から固体に冷却すると、体積は自然に収縮します(熱膨張と収縮のように)。圧力が継続されない場合、冷却と固化しているプラスチックが縮小して形成されます内部の空洞製品またはサイズを小さくし、形状を歪めます。

現時点では、後部からプラスチックをサポートし続けて、より多くの溶融プラスチックを空洞に加えて、冷却と収縮のために空帯の部分を補うことができるようにします。最終製品を完全に、密度が高く、サイズが正確になります。

一般的なプラスチック保持圧力分類参照は次のとおりです。

| 圧力保持範囲(MPA) | 操作の難しさ |

| 80-100 | 理想的 |

| 100-120 | もっと難しい |

| > 120-150 | 非常に高い |

120〜150 MPaを超える場合、マシン、金型、プロセス制御の要件は非常に高くなります。

4。冷却と固化

溶融プラスチックがカビの空洞を満たした後、プラスチックを冷却して固化するためにカビを閉じたままに保ち、液体から固体に変化させる必要があります。このプロセスには、プラスチックの自然な収縮が伴います。

カビの温度制御が重要です:

- カビの温度は、製品の品質(変形、表面、サイズなど)に直接影響します。

- 通常、カビは高温のオイル循環によって加熱されるか、冷水循環によってすぐに冷却されます。

- いくつかの精密製品では、同じサイクルで交互加熱/冷却が必要であり、正確な温度コントロール。

冷却時間は重要です:

プラスチックは、完全に硬化してセットする前に、金型で十分な時間冷却する必要があります。 期間が短すぎる場合、製品は簡単に変形でき、サイズは不安定です。期間が長すぎると、非効率性が生じます。製品を完全に設定し、サイズが最も安定した適切な時点を見つける必要があります。

プラスチックの部品が完全に冷却され、固化し、十分に硬い後、次のステップに進むことができます。

5。部品のカビの開口部と排出

次のステップは、型を開き、成形プラスチック製品を取り出すことです。

初期の金型の閉鎖プロセスとは異なり、下部の金型が上部の金型から戻って解放されます。便利なことに、金型内のエジェクターと呼ばれるピースは、新しく成形された冷却製品を下部金型から押しのけなければなりません。

これらのエジェクターは、特に断りが容易ではない複雑な形や厚い壁を持つ製品を作る場合に特に重要です。エジェクターがなければ、一部の製品が型に詰まっている可能性があり、それらをそのまま外すことはほとんど不可能です。

もう1つの重要な問題は、製品がトップカビに固執しないようにすることです。トップカビには通常、エジェクターデバイスが装備されていないためです。したがって、良いものを設計しますエジェクターシステムそのため、製品が毎回スムーズに落ちることができるように、生産プロセス全体と製品の品質全体の滑らかさにとって特に重要です。

プラスチックの射出成形金型を設計する際には、どのような要因を考慮する必要がありますか?

1。均一な壁の厚さ

これが最優先事項です!不均一な厚さは、部品の異なる冷却速度につながります。薄い部分が最初に硬化し、厚い部分は後で硬化します。収縮、変形、さらには内部応力亀裂を生成するのは簡単です。

2。上げられた部品を処理します

これらの場所の根がメインの壁に接続する場所、丸い遷移作らなければなりません。しかし、重要な事実は次のとおりです。この丸い角が根を厚くしてはなりません!根が濃くなり、冷却が遅れ、収縮してピットを形成するのは簡単です。設計すると、根の丸い角は局所的な厚さを上げることなく自然に遷移する必要があります。

3. rib骨をうまく利用してください

部品の薄い領域または弱点にrib骨を挿入します。 rib骨のサイズは最小限(通常は臨界壁の厚さの50%〜60%)を保持する必要があり、根も根を切り分けなければなりません。これらには軽いデモルディングテーパーを与えなければなりません。

4。ゲート位置の選択

ゲートは、プラスチックの溶融物が空洞に入るためのドアであり、それを置く場所に非常に重要です!ゲートが顕著な外面に開かれている場合、醜いゲートマークが残ります。目立たない場所(内側、rib骨の下、アセンブリ後に覆われた場所など)に隠れてみてください。

2番、ゲート位置プラスチックの流れ方向に影響します。高いストレスまたは高い突進の位置に溶接ラインを置いて、空洞全体をスムーズに流すことができることを避けます。

5.適切な分離面を選択します

金型の構造が複雑であるほど、精密要件が大きくなり、使用する高品質の材料が高いほど、金型自体のコストが低くなります。

別れの表面を選択するときは、次のことを検討してください。可能な限り簡単な方法で部品をどのように破壊することができますか?外観への影響が削減されるように、別れのラインをどこに配置しますか?別れの表面。

6。コストに関する考慮事項

金型構造が複雑なほど、精度の要件が高く、使用される材料の方が優れているほど、金型自体がより高価になります。

設計するときは、製品の要件を満たしている間、金型構造をシンプルで信頼性が高く、処理しやすく、メンテナンスが簡単にするようにしてください。単純な構造で達成できる場合は、複雑にしないでください。

何ですかプラスチック射出成形マシンタイプ?

でプラスチック射出成形工場、適切なマシンを選択することが最初のステップです。現在、3つの主流のマシンタイプがあります:油圧、電気、ハイブリッド、それぞれに独自の特性があります。

1。油圧射出成形機

このタイプのマシンは最古です。日本の会社まで唯一の選択肢でした発明1980年代の最初の電動機。油圧プレスの利点は非常に現実的です:

- 低価格:購入するのが最も安く、予算が厳しい工場に適しています。

- 部品の節約:部品が壊れている場合、または長年の使用後に交換する必要がある場合、アクセサリーは安価であるだけでなく、購入しやすくなります。

- 耐久性:その油圧部品は強く、耐摩耗性があり、長いサービス寿命があり、通常は最大10年です。

- パワフル:非常に高いクランプ力を提供できます。これは、大きな成形サイズまたは高いクランプ力の要件を持つ製品に非常に適しています。

2。電動射出成形機

1980年代の誕生後、電動射出成形機がすぐに人気になりました。利点は私たちの前にあります:

- 高エネルギー効率:モーターはアクションを実行するときにのみ機能し、ポンプを1日中走らせて電気を浪費する油圧プレスとは異なり、電気を使用するのと同じくらい多くの作業を行います。

- 簡単なメンテナンス:最大の利点は、油圧油が使用されないことです!オイル漏れのリスクはなく、オイルとフィルターを頻繁に交換する必要はありません。これにより、消耗品やメンテナンスワークロードのコストが削減されます。

- 高速速度と高精度:すべてのアクションは、デジタル制御、非常に高い繰り返しの精度を備えたサーボモーターによって駆動され、通常は成形サイクルが短く、基本的に人間の監督は必要ありません。

- 清潔で環境に優しい:オイルなしの機能はあまりにも重要です!生産など、生産環境の清潔さのために高い要件を持つフィールドに特に適しています医療部品、そして特に清潔な部屋でそれを使用することは安全です。

3。ハイブリッド射出成形機

多くの人々は、ミキサーが油圧と電気の強度を吸収し、主に互いに補完すると考えています。これは確かにそうです:

- 強度の組み合わせ:モーターの発電と精度を油圧プレスの利点と組み合わせて、大きなクランプ力を提供します。

- 高効率の油圧システム:古い固定速オイルポンプモーターは、調整可能な速度可変周波数モーターに置き換えられます。オイルポンプは必要なときにのみ機能し、油圧システムのエネルギー利用率を大幅に改善します。

- メンテナンスの容易:ダウンタイムの可能性は、純粋な油圧または純粋な電気の可能性よりも少なく、メンテナンスは簡単です。

- 優れた費用対効果:フルエレクトリックよりも安く、より高価です完全な油圧。これは、特に費用対効果に注意を払っている医療機器メーカーにとって、経済的かつ実用的な選択です。

3種類の射出成形機の比較:

| 特性 | 油圧射出成形機 | 電動射出成形機 | ハイブリッド射出成形機 |

| 価格レベル | ★★★(ロー) | ★(高) | ★★(ミドル) |

| 消費電力レベル | ★(高) | ★★★(ロー) | ★★(ミドル) |

| メンテナンスの難易度 /消耗品のコスト | ★(オイル/フィルター要素を変更する必要があります) | ★★★(メンテナンスがほとんどない) | ★★(中程度) |

| 動作速度と精度 | ★★(受け入れ可能) | ★★★(ハイ) | ★★★(ハイ) |

| 清潔さレベル | ★(油の汚れに注意を払う必要があります) | ★★★(油汚染なし) | ★★(油汚染が少ない) |

| ロック力の強度 | ★★★(強い) | ★★(中) | ★★★(強い) |

| 典型的なアプリケーション | 限られた予算、大きなアイテム、平均清潔な要件。 | 高精度成分、医療クリーン環境、効率と精度の追求。 | 電気コストの削減と強力な能力と高い費用対効果の要件のバランスをとる。 |

したがって、加工装置を選択する際に、プラスチック製の射出成形会社は、機械の価格だけでなく、生産の特定のニーズと条件を包括的に検討する必要があります。

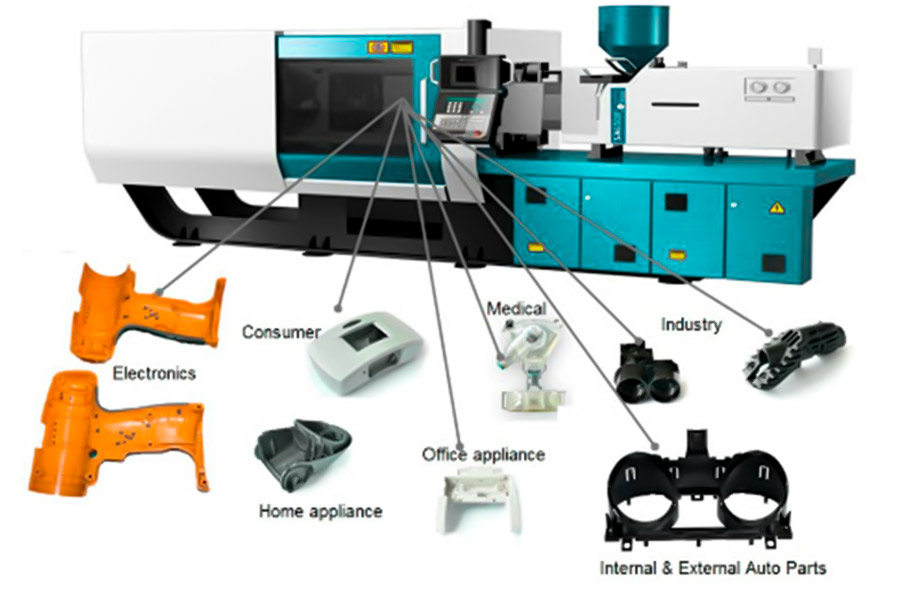

プラスチック射出成形の重要な用途は何ですか?

1。医療産業

医療分野には、患者の安全性に直接関連する製品品質に関する非常に高い要件があります。ここでは、さまざまな医療機器、病院で一般的に使用される使い捨て消耗品、多くの主要なコンポーネント、製品全体が射出成形によって完成したなど、ここでは広く使用されています。

プラスチックは、特に医療環境に適しています。第一に、それは病院で一般的に使用されているさまざまな強力な消毒剤に対する耐性があり、繰り返しの厳格な消毒手順に耐えることができます。第二に、いくつかの表面特別なプラスチック非常に密度が高く、小さな穴はありません。これは、病院の環境での細菌の拡散を制御するのに役立つ細菌を隠して繁殖させるのは簡単ではありません。

2。電子産業

最も一般的なのは、携帯電話、テレビリモートコントロール、車のキーシェルなど、さまざまなデバイス用のシェルを作成することです。これらは基本的に射出成形機で調整されています。プラスチックは、高温や化学腐食などの厳しい環境に耐えることができるため、電子製品に適しています。さらに、シェルを作成するときは、ボタン、スイッチなどを取り付けるために穴を開ける必要があります。射出成形は、非常に便利な1つのステップで直接実行できます。

3。自動車産業

車の多くのプラスチック部品はそれによって生産されています。たとえば、バンパー、ペダル、ワイパーが外側にカバーし、ダッシュボード、ボタン、スイッチ、カップホルダーがあり、その多くはプラスチックの射出成形品でできています。

自動車会社はしばしばプラスチックを使用します射出成形プロセス、物事を速く、正確で強力にします。車の大規模な生産のために、自動車のプラスチック射出成形により、まったく同じ仕様の部品が繰り返し作成されることを保証できます。これは特に重要です。第二に、プラスチックは金属よりもはるかに軽いため、車をより軽くすることができますが、非常に耐久性があるため、車の燃費が増えます。

4。航空宇宙産業

プラスチック射出成形は、飛行機やロケットの多くの場所でも使用されています。その最大の利点は軽さです! ANDITは、複雑な形状の部品を作成することができ、高精度の要件を持つ場所を満たすこともできます。たとえば、ジェットエンジンのブレード、コックピットのボタン、ジョイスティックパーツなど。

この安全意識産業では、射出成形は、すべての部品が厳格な安全基準を満たし、非常に一貫していることを保証できます。

まとめ

プラスチック射出成形の全体のサイクルのコアは、カビ内でプラスチックが受ける4つの重要な変化の段階にあります:加熱と融解、噴射、圧力保持、冷却と形状。プロセス全体は、高度に自動化された射出成形機とよく作られた金型の緊密な協力に依存しています。

この効率的な技術を習得するには、3つの要素を同時に正確に制御する必要があります:温度、圧力、時間。これは、高品質のカスタムプラスチックを提供する上でJSの中心的な利点です射出成形サービス。プラスチック製の射出成形サービスについて詳しく知る必要がある場合は、お問い合わせください。すぐに返信します。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.射出成形機のコアコンポーネントは何ですか?

バレルとネジ、クランプシリンダーとテンプレート、エジェクターメカニズム、油圧/電気システム、および制御システム。

2。成形における圧力の役割は何ですか?

圧力はプラスチックの溶融物を駆動して金型をすばやく満たし、収縮を防ぐための圧力を維持し、クランプがきつくてオーバーフローしないようにし、製品の寸法の精度と外観の品質を直接決定します。

3.なぜクランプ力がそれほど重要なのですか?

クランプ力は、金型をしっかりと保持するために注入圧力よりも大きくなければなりません。それ以外の場合は、溶融プラスチックが高圧で押し込まれると、カビが伸び、プラスチックが絞り出されてフラッシュを形成したり、機器を損傷したりします。

4.プラスチック射出成形の主な利点は何ですか?

プラスチックの射出成形は、高精度と優れた一貫性、幅広い材料の選択、高度に自動化されたプロセスを備えた、迅速かつ大量に複雑な部品を生成できます。これは、コスト削減の大規模な製造に非常に適しています。