In quanto metodo leader nella fusione dei metalli, la pressofusione sta trasformando il mondo della produzione di componenti in settori che vanno dall'automotive all'elettronica di consumo, grazie ai suoi vantaggi di elevata efficienza, precisione e durata .

Riepilogo delle risposte principali

| Aspetti | Contenuto principale |

| Vantaggi principali della pressofusione | Rispetto alla fusione in sabbia, la pressofusione presenta notevoli vantaggi in termini di precisione dimensionale, efficienza e utilizzo dei materiali, rendendola adatta alla realizzazione di strutture complesse. |

| Principali tipi di pressofusione | La pressofusione a camera calda è adatta per piccole parti realizzate in leghe a basso punto di fusione, mentre la pressofusione a camera fredda è adatta per grandi parti realizzate in leghe ad alta temperatura. |

| Selezione del materiale per pressofusione | È necessario considerare la resistenza e altri fattori. Le leghe di alluminio, zinco, magnesio e rame sono comunemente utilizzate, ciascuna con i propri scenari applicativi. |

| Applicazioni ottimali della pressofusione | Adatto per componenti complessi, di grandi volumi e ad alta precisione in settori quali l'automotive, l'elettronica e l'aerospaziale. |

| Considerazioni sul progetto di pressofusione | Per garantire l'avanzamento del progetto, è necessario prestare attenzione all'ottimizzazione del progetto, alla gestione della produzione, alla selezione dei fornitori e al controllo qualità . |

Perché fidarsi di questo articolo? Esperienza del team JS

Presso JS vantiamo una vasta esperienza nella fusione ad alta pressione, gestendo ordini che spaziano da componenti aerospaziali di precisione a complesse carcasse per auto. Siamo esperti nelle caratteristiche di fusione delle leghe di alluminio, zinco e magnesio. I nostri stabilimenti sono operativi 24 ore su 24, con moderni macchinari per pressofusione e ogni processo è regolato da rigorosi standard ISO9001:2015.

JS è un'azienda specializzata nella pressofusione e certificata ISO9001:2015 che effettua spedizioni rapide dal prototipo alla produzione in serie. Perseguiamo l'eccellenza e utilizziamo l'esperienza per garantire la qualità delle parti in metallo fuso. Affidandoci a noi, il tuo progetto diventerà più affidabile.

Vantaggi principali della pressofusione: perché la pressofusione piuttosto che altri processi?

Pressofusione vs. fusione in sabbia

1. Precisione dimensionale: l'elevata pressione della pressofusione costringe il metallo fuso ad aderire saldamente allo stampo, con tolleranze dimensionali di ±0,1 mm per 25 mm e pareti molto sottili e uniformi. La fusione in sabbia è soggetta a deformazioni, che generano maggiori errori dimensionali, pareti più spesse e minori tolleranze post-produzione.

2. Efficienza produttiva: la modellazione dello stampo per pressofusione richiede molto tempo, ma un singolo ciclo richiede solo decine di secondi, quindi è più adatto alla produzione di grandi quantità di parti. Gli stampi in sabbia sono semplici da preparare, ma il ciclo di raffreddamento per ogni parte è lungo, e quindi adatto alla produzione di piccoli lotti.

3. Qualità della superficie: le fusioni pressofuse, protette dallo stampo metallico, hanno una superficie piana, soddisfacendo la maggior parte dei requisiti senza post-lavorazione. La superficie delle fusioni in sabbia è resa ruvida dalle particelle di sabbia e spesso deve essere sottoposta a post-lavorazione come decapaggio e lucidatura.

4. Efficienza dei costi: gli stampi metallici utilizzati nella pressofusione richiedono un enorme investimento iniziale, ma il costo unitario è basso per grandi quantità. La fusione in sabbia, al contrario, ha un costo dello stampo inferiore ma un costo della manodopera più elevato nella produzione su piccola scala, quindi è più vantaggiosa.

Pressofusione vs. Lavorazione CNC

1. Utilizzo del materiale: la pressofusione produce scarti minimi (5%-10%) nei canali di colata e nelle porte, che possono essere riutilizzati e rifusi, con un tasso di utilizzo del materiale superiore al 90%. La lavorazione CNC è un processo di produzione sottrattivo e la perdita di materiale per parti complesse è in genere superiore al 50%, soprattutto per i metalli preziosi. La differenza di costo è immensa.

2. Efficienza in lotti: una volta che lo stampo per pressofusione è pronto, la produzione può essere automatizzata, centinaia di pezzi vengono prodotti in un'ora, il che è valido anche per lotti di grandi dimensioni. La lavorazione CNC è comoda per produrre piccoli lotti, ma i lotti di grandi dimensioni richiedono tempi di ciclo lunghi.

3. Complessità strutturale intrinseca: la pressofusione ha il potenziale di combinare strutture complesse in un unico pezzo, riducendo i costi di assemblaggio. La lavorazione CNC di cavità complesse è costosa e in genere richiede diverse operazioni di assemblaggio.

4. Prototipazione: la pressofusione non può essere utilizzata durante la prototipazione. Le modifiche al progetto devono essere rimodellate, con conseguenti costi e tempi di consegna. La lavorazione CNC richiede solo la modifica del modello CAD, il che offre maggiore flessibilità.

Pressofusione vs. Stampaggio:

- Complessità del prodotto: la pressofusione può produrre forme complesse con cavità, superfici curve e sporgenze. Tramite stampaggio è possibile produrre solo forme piatte e curve. Le cavità profonde e le forme irregolari tendono a rompersi.

- Rifiuti di materiale: la pressofusione produce scarti trascurabili, riciclabili al 100%. Lo stampaggio produce il 20%-30% di scarti dovuti al taglio della lamiera e il riciclaggio è costoso. Le strisce di metallo sottili presentano un tasso di spreco più elevato.

- Materiali utilizzati: la pressofusione è limitata ai metalli non ferrosi a basso punto di fusione. I processi di stampaggio utilizzano metalli ad alta resistenza come acciaio e ferro, ma le leghe ad alta durezza (come l'acciaio inossidabile) sono soggette a usura dello stampo.

- Struttura dei costi: il costo degli stampi pressofusi è elevato, sia perché la produzione di parti complesse in un'unica operazione riduce i costi di assemblaggio, sia perché le spese per gli stampi sono elevate sia per le attrezzature di stampaggio che per gli stampi stessi. Tuttavia, le parti complesse possono essere lavorate passo dopo passo utilizzando molti set di stampi, aumentando il costo totale di produzione.

Confronto dei vantaggi della pressofusione con altri processi

| Dimensioni di confronto | Pressofusione | Fusione in sabbia | Lavorazione CNC | Timbratura |

| Precisione dimensionale | Pareti alte (±0,1 mm/25 mm), sottili e uniformi | Pareti basse (±1mm+), più spesse | Molto alto (±0,001 mm) | Medio (adatto per forme semplici) |

| Efficienza produttiva | Veloce per grandi lotti (centinaia di pezzi all'ora) | Veloce per piccoli lotti (decine di pezzi al giorno) | Flessibile per piccoli lotti (diverse ore per pezzo) | Veloce per parti semplici (centinaia al minuto) |

| Utilizzo dei materiali | Oltre il 90% degli scarti può essere rifuso | 70%-80% | 30%-60% (produzione sottrattiva) | 60%-70% (alto tasso di scarto) |

| Capacità di struttura complessa | In grado di produrre parti complesse con cavità e superfici curve | Adatto per parti grandi e complesse, ma con bassa precisione | Elevati costi per la lavorazione di cavità complesse | Limitato a geometrie semplici |

| Costo iniziale dell'attrezzatura | Alto (stampo + forno + macchina per pressofusione) | Basso (attrezzature per stampi in sabbia) | Medio-alto (macchine utensili CNC) | Medium (Macchina per timbratura) |

JS migliora la precisione e l'efficienza superiori della pressofusione. I nostri pezzi sono robusti e precisi e raggiungono facilmente tolleranze di 0,05-0,3 mm. Offriamo prezzi trasparenti per la fusione di metalli. Avendoci al vostro fianco, la vostra produzione sarà libera da ogni preoccupazione.

Tipi di pressofusione per il mercato di massa: camera calda vs. camera fredda

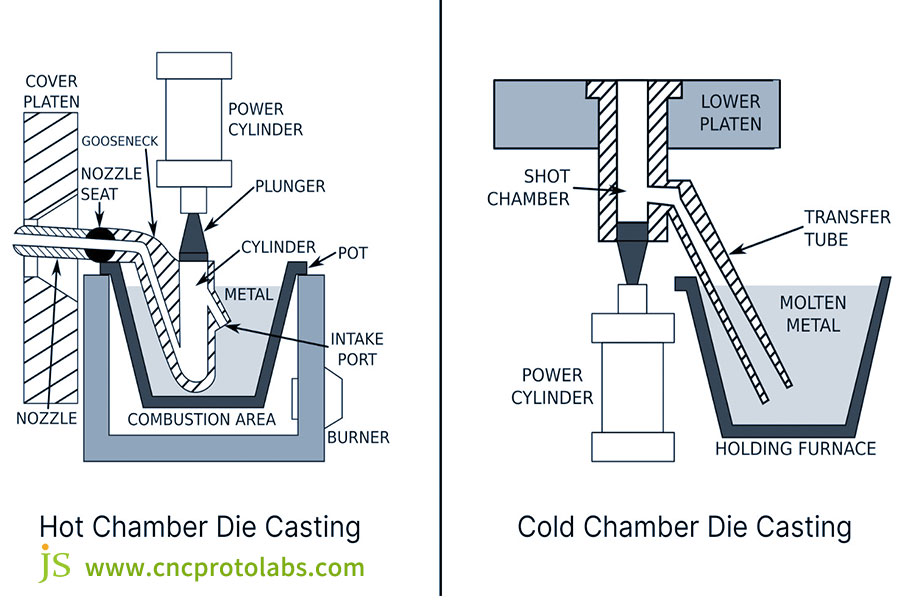

Pressofusione in camera calda

1. Concetto di base: per le leghe con basso punto di fusione (<450°C), ad esempio zinco, stagno e piombo, viene utilizzato nella produzione di parti di piccole e medie dimensioni (ad esempio, involucri di dispositivi elettronici e involucri di chiavette USB).

2. Caratteristiche principali: ciclo di produzione breve (30-60 secondi/ciclo), adatto per la produzione di grandi lotti. Buona finitura superficiale. Costo dell'attrezzatura economico (progettazione integrale). Tuttavia, questo metodo è applicabile solo per leghe a basso punto di fusione e il peso dei componenti è in genere inferiore a 5 kg.

Pressofusione in camera fredda

1. Concetto di base: per leghe ad alta temperatura (punto di fusione > 600 °C), come alluminio, rame e magnesio, e in grado di realizzare forme più grandi e complesse (come blocchi motore e componenti meccanici pesanti).

2. Caratteristiche principali: elevata flessibilità del materiale, pesi dei pezzi di decine di chilogrammi. maggiore durata dello stampo. Buone proprietà meccaniche (raffreddamento controllato, rinforza i pezzi). Tuttavia, il tempo di ciclo è lungo (60-120 secondi/ciclo) e il prezzo dell'attrezzatura è elevato (forno parte dell'attrezzatura).

JS vanta una vasta esperienza sia nella pressofusione a camera fredda che in quella a camera calda. Forniamo servizi di fusione di metalli online, che si tratti di produrre piccoli componenti in lega di alluminio-magnesio o grandi componenti in lega di zinco, siamo in grado di produrli in modo efficiente per le vostre esigenze.

Selezione del materiale: considerazioni chiave per le leghe pressofuse

Considerazioni fondamentali

- Tenacità e resistenza: i carichi e le sollecitazioni che il pezzo deve sopportare determinano i requisiti di resistenza del materiale (ad esempio, le parti del motore di un veicolo richiedono leghe di alluminio ad alta resistenza). Inoltre, il materiale deve resistere alle temperature e alle pressioni più elevate tipiche della pressofusione.

- Fluidità e punto di fusione: i materiali con basso punto di fusione (ad esempio alluminio, zinco) sono più facili da lavorare, mentre i materiali con buona fluidità (ad esempio leghe di magnesio) penetrano meglio nelle cavità complesse degli stampi, riducendo i difetti di scorciatoia.

- Resistenza alla corrosione: selezionare materiali resistenti alla corrosione in base all'ambiente di applicazione (umidità, alta temperatura, corrosione chimica) per ridurre al minimo i guasti prematuri dei componenti.

- Efficienza dei costi: lo zinco e l'alluminio sono facilmente lavorabili e ideali per la produzione di massa. Il magnesio e il rame sono costosi e richiedono utensili specializzati, pertanto sono particolarmente adatti per piccole produzioni di parti ad alta precisione.

- Prestazioni ambientali e a lungo termine: utilizzare materiali altamente riciclabili (tasso di riciclaggio di zinco e alluminio >85%) e, ove applicabile, scegliere proprietà a lungo termine come la resistenza all'usura (ad esempio, lega di alluminio 390) e la resistenza allo scorrimento (ad esempio, lega di magnesio).

Leghe comuni per pressofusione e loro applicazioni

- Leghe di alluminio: possiedono un rapporto resistenza/peso favorevole, una buona resistenza alla temperatura, un'elevata conduttività termica ed elettrica e sono pertanto utilizzate per la pressofusione a camera fredda. Sono ampiamente utilizzate nell'industria automobilistica, ad esempio nelle scatole della trasmissione e nelle scatole della pompa dell'acqua.

- Leghe di zinco: convenienti, facili da fondere, eccellente finitura superficiale, eccezionale resistenza alla corrosione, duttilità ed eccellente resistenza agli urti. Adatte alla produzione in serie di piccole parti dettagliate (ad esempio, alloggiamenti per dispositivi elettronici di consumo e parti di finiture interne per automobili), con eccellente compatibilità galvanica.

- Lega di magnesio: il metallo strutturale più leggero, con eccellenti proprietà di rigidità e smorzamento, eccellente resistenza agli urti e compatibile con la pressofusione in camera calda. È la scelta migliore per articoli dimagranti utilizzati in applicazioni aerospaziali e automobilistiche e vanta una lunga durata dello stampo (senza incollaggio).

- Lega di rame: elevata conduttività e resistenza alla corrosione, ma elevato punto di fusione e costosa, si screpola durante la pressofusione e pertanto non è ampiamente utilizzata. Viene utilizzata principalmente in dispositivi elettronici ed elettrici (cavi, prese) e dispositivi di diffusione del calore.

JS utilizza leghe avanzate di alluminio, zinco e magnesio nella fusione ad alta pressione, ottenendo materiali ad alta resistenza e alta precisione. Non importa quanto sia complessa la parte, possiamo realizzare prodotti ad alta resistenza e con superfici lisce. Contattaci oggi stesso.

Quando utilizzare la pressofusione: migliori scenari applicativi

La pressofusione è adatta ad alcune applicazioni e i suoi vantaggi sono maggiormente evidenti quando sono soddisfatte le seguenti condizioni:

Applicazioni principali adatte alla pressofusione

- Produzione su larga scala: i costi degli stampi per pressofusione sono inizialmente elevati, ma il prezzo unitario sarà inferiore con un volume di produzione più elevato. Quando vengono prodotti più di 1.000 pezzi al giorno e più di 10.000 pezzi in totale, la pressofusione presenta notevoli vantaggi in termini di efficienza e costi.

- Parti complesse ad alta precisione: parti con tolleranze strette (±0,1 mm) e forme complesse (ad esempio blocchi valvole idrauliche e involucri di dispositivi medici) possono essere prodotte in un'unica operazione tramite pressofusione, evitando errori di assemblaggio.

- Compatibilità dei materiali: i materiali utilizzati sono leghe pressofuse come alluminio, zinco e magnesio e sono soddisfatte determinate specifiche di resistenza, corrosione e peso (ad esempio, leghe di magnesio leggere per componenti di aeromobili).

Settori di applicazione tipici

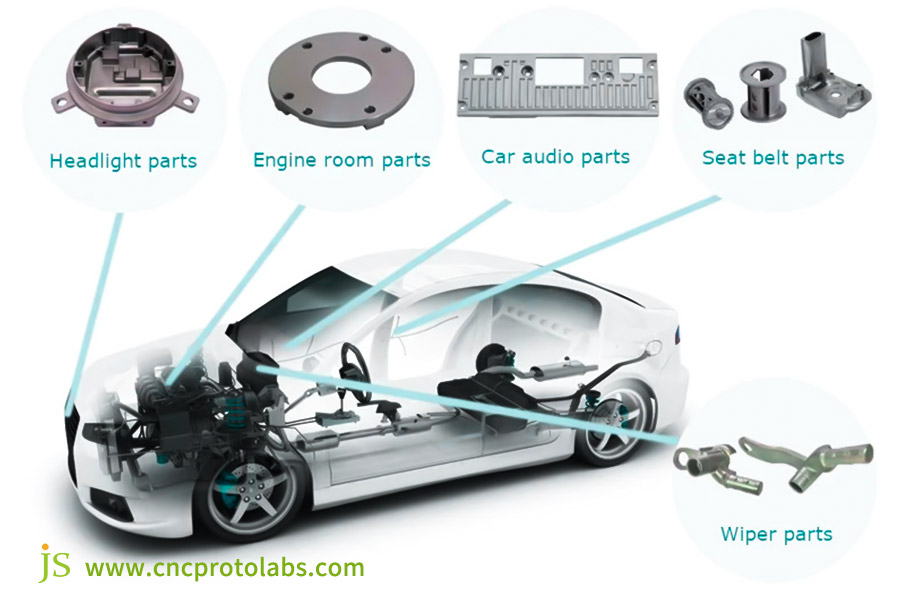

- Automobilistico: produzione di componenti chiave quali blocchi motore, alberi motore e alloggiamenti della trasmissione. Le leghe di alluminio e magnesio contribuiscono ad alleggerire il veicolo, migliorando così l'efficienza del carburante (per ogni 100 kg di peso in meno, il consumo di carburante si riduce di 0,6 l/100 km).

- Elettronica: produzione di custodie per telefoni cellulari, connettori, dissipatori di calore, ecc. L'elevata precisione e la finitura superficiale delle leghe di zinco e alluminio soddisfano sia l'aspetto che la funzionalità.

- Aerospaziale: produzione di parti strutturali leggere (ad esempio, la carrozzeria di un drone). La massa ridotta e l'elevata rigidità delle leghe di magnesio massimizzano la durata e la stabilità delle apparecchiature.

- Settore medico: produzione di componenti di precisione come pacemaker e apparecchi a ultrasuoni. La pressofusione uniforme garantisce un funzionamento affidabile.

- Attrezzature industriali : la produzione di componenti quali riduttori per attrezzature agricole e mozzi per macchinari per l'industria mineraria deve resistere a condizioni difficili. La robustezza e la resistenza alla corrosione delle leghe di alluminio garantiscono il rispetto di tali condizioni.

JS Die Casting è specializzata nella produzione di pezzi complessi e di grandi volumi nei settori automobilistico, aerospaziale e altri. Le nostre soluzioni personalizzate garantiscono resistenza e precisione, adattabili a diverse circostanze. Non esitate a contattarci.

Come iniziare il tuo progetto di pressofusione

Punti chiave del design

- Compatibilità dello stampo: lo stampo deve essere in grado di resistere ad alte temperature e alte pressioni (gli stampi per pressofusione per camera fredda devono resistere a più di 600°C), avendo dimensioni uniformi. L'angolo di sformo (1-3 gradi, maggiore per parti complesse) deve essere fornito nella progettazione del pezzo per garantire l'espulsione ed evitare l'inceppamento dello stampo.

- Ottimizzazione dei dettagli strutturali: i raggi e gli angoli devono essere arrotondati (utilizzare raggi ampi dove lo stress è elevato) per ridurre la concentrazione dello stress. Lo spessore della parete deve essere uniforme (≥1,016 mm per piccole parti in alluminio, ≥0,381 mm per piccole parti in zinco) per evitare improvvisi cambiamenti di spessore che potrebbero causare restringimento.

- Linea di separazione e post-elaborazione: la linea di separazione deve essere su superfici non esterne per ridurre al minimo l'impatto delle sbavature. Filettature e sottosquadri devono essere creati principalmente dal nucleo dello stampo per ridurre al minimo la post-elaborazione (aumento di costi e tempi di consegna).

Produzione e gestione dei costi

- Pianificazione dei lotti: selezionare un processo in base al volume di produzione: se si producono meno di 10.000 pezzi all'anno, sono possibili processi alternativi. Se si producono più di 100.000 pezzi all'anno, la pressofusione è più conveniente. Inoltre, includere la manutenzione dello stampo (lo stampo deve essere ispezionato ogni 100.000 pezzi).

- Costi: includono i costi dello stampo (dal 30% al 50% dell'investimento totale), i costi dei materiali, il consumo di energia e manodopera (la pressofusione a camera fredda utilizza più energia della pressofusione a camera calda), garantendo la copertura dell'intero budget.

Fornitore e controllo qualità

- Selezione del fornitore: scegli fornitori esperti del settore (ad esempio, nel settore automobilistico è richiesta la certificazione IATF16949) che forniscono soluzioni complete, dalla progettazione dello stampo alla post-elaborazione, riducendo i costi di comunicazione.

- Controllo qualità: durante la produzione, è necessario verificare l'integrità dimensionale (misurazione delle coordinate), la finitura superficiale (ispezione visiva o misurazione della rugosità superficiale) e l'integrità meccanica (prova di trazione e prova di durezza). Le parti critiche vengono sottoposte a test di pressione e di fatica per verificarne l'affidabilità.

Avvia il tuo progetto di pressofusione e lascia che JS ti aiuti dall'inizio alla fine. Dall'ottimizzazione della progettazione al controllo della qualità della produzione, siamo professionali e affidabili e possiamo fornire preventivi rapidi. Scegli noi per un avanzamento del progetto senza intoppi.

Domande frequenti

D1: Quanto sono durevoli i componenti pressofusi?

I componenti pressofusi sono molto resistenti, in particolare i componenti in lega di magnesio e alluminio pressofusi in camera fredda. Dipendono principalmente dal grado di lega selezionato, dalla progettazione della fusione e dal controllo del processo. Solitamente sono equivalenti o superiori ai pezzi forgiati corrispondenti.

D2: Qual è lo spessore minimo della parete nella pressofusione?

Dipende dal materiale e dallo spessore del pezzo. Le leghe di zinco hanno uno spessore pari o inferiore a 0,5 mm, le leghe di alluminio circa 0,8-1,0 mm e le leghe di magnesio lo stesso vale per le leghe di magnesio. Spessori di parete più piccoli richiedono utensili più precisi e un controllo del processo più preciso.

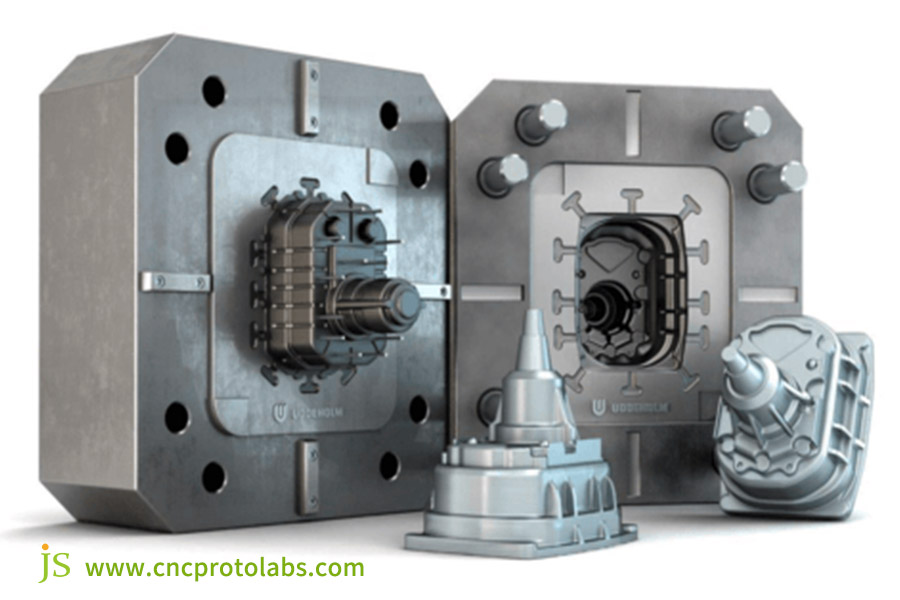

D3: Quanto costerebbe approssimativamente uno stampo per pressofusione?

I costi degli stampi variano notevolmente, da migliaia a centinaia di migliaia di dollari. Dipenderanno in larga misura dalle dimensioni del pezzo, dalla complessità, dal numero di cavità per stampo, dal materiale dello stampo (tipo di acciaio) e dai requisiti di finitura superficiale.

Riepilogo

Contattaci, carica i tuoi disegni di progetto, ottieni un preventivo rapido e aiuta il tuo progetto di produzione di pressofusione di metallo personalizzata a raggiungere il successo!

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi JS Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete Jusheng. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra JS

JS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli JS Technology : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com