Il metallo di francobolli, in quanto il processo di base della moderna industria manifatturiera, sta costantemente rimodellando i metodi di produzione in automobile, elettronica, aerospaziale e altri campi con alta efficienza, alta precisione e ampia adattabilità. Attraverso la profonda fusione della tecnologia di design dado,Tecnologia di timbraturaè avanzato dalla tradizionale produzione estesa alla produzione intelligente di precisione, dalla superficie curva del complesso di precisione di precisione di precisione di precisione di precisione a materiali leggeri.

La sua innovazione collaborativa conMACCHING CNC, La stampa 3D e il trattamento termico non solo superano i limiti di una singola tecnologia, ma dà anche origine a modelli di produzione all'avanguardia come l'integrazione eterogenea del materiale e le strutture funzionali del gradiente, che forniscono il nucleo per la trasformazione e l'aggiornamento della produzione globale.

Cos'è la timbratura in metallo?

La timbratura in metallo è una sorta di tecnologia di produzione avanzata. Combinando timbri metallici con la pressa, la piastra metallica può essere efficacemente elaborata in una forma specifica. L'acciaio in lega ad alta durezza viene generalmente utilizzato per garantire coerenza e qualità della superficie delle parti nella produzione di massa.

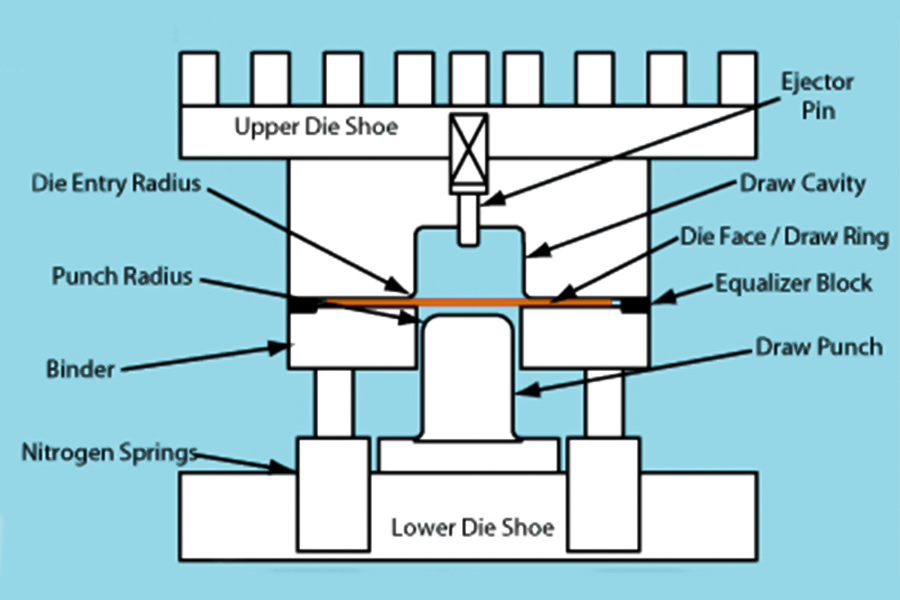

Il nucleo del dado è usare la struttura precisa della pressione del metallo, a taglio,flessione, stretching e altri processi di deformazione, ampiamente utilizzati in automobili, elettronica, elettrodomestici e altri campi.

Rispetto al tradizionale processo di fusione, la stampa metallica presenta i vantaggi di alta efficienza, risparmio energetico e basso costo, particolarmente adatti per la produzione su larga scala. Ottimizzando i parametri di progettazione e timbratura dello stampo (come la pressione e la velocità di punzine), l'utilizzo del materiale può essere notevolmente migliorato e le fasi di elaborazione successive possono essere ridotte.

Quali sono le fasi di elaborazione per il metallo stampato?

Metal Stamped è un processo che converte efficacemente i fogli di metallo in parti di precisione attraverso una combinazione di dado e stampa.Ecco i passaggi principali da prendere:

1.Preparazione di materiali

Selezionare fogli metallici (come alluminio, acciaio, rame, ecc.) Secondo i requisiti di progettazione del prodotto e determinare lo spessore e le specifiche.In questa fase, la duttilità, la resistenza e le condizioni superficiali del materiale devono essere considerate per garantire la stabilità del successivo processo di stampaggio e la qualità del prodotto finito.Ad esempio, i rivestimenti per auto utilizzano in genere fogli di lega altamente malleabile, mentre gli involucri di componenti elettronici preferiscono l'acciaio inossidabile per migliorare la resistenza alla corrosione.

2.Design e fabbricazione del timbro metallico

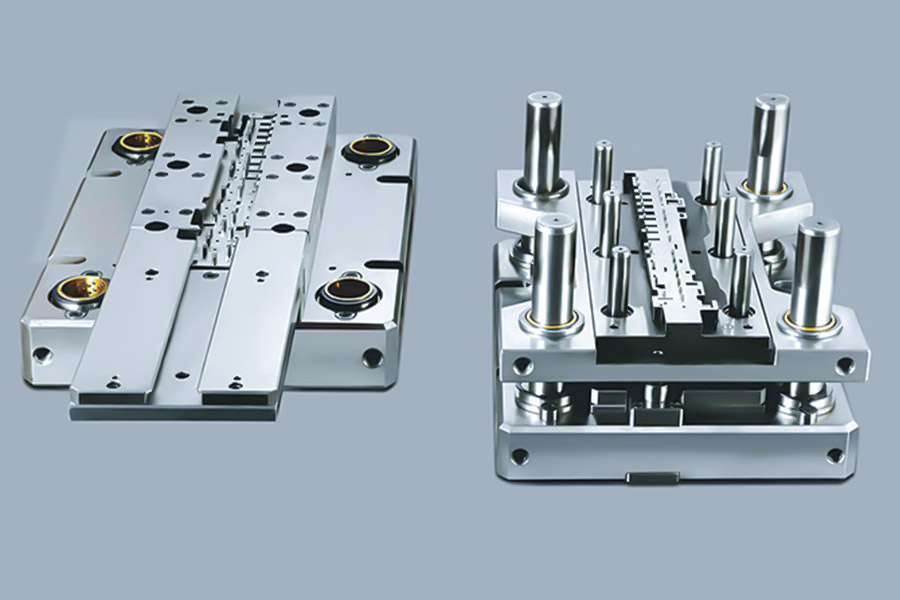

- Sviluppo dello stampo: ingegneri progettano francobolli in metallo basati su disegni 3D, tra cui punzone, stampo e meccanismo di guida.Gli stampi di precisione JS richiedono la lavorazione a CNC o il taglio del filo per la precisione ± 0,005 mm.

- Verifica del dado di prova: test muore prima della produzione formale, regolare la clearance dello stampo, la velocità del dado e altri parametri per garantire che le parti del dado soddisfino le dimensioni eQualità della superficieRequisiti.

3. Stamping su metallo

Questo è un processo fondamentale per applicare la pressione sulla piastra metallica utilizzando una stampa per guidare il dado per completare quanto segue:

- Stamping: separazione dei materiali, creazione di fori o contorni (come targhette, terminali).

- Piegamento: modificare l'angolo della piastra metallica (ad es. Staffa a forma di U).

- Disegno: formare una superficie vuota o complessa, come il serbatoio del carburante per auto.

- Stamping articolare: più processi (come la stampa e la flessione) vengono eseguiti in un singolo stampaggio per migliorare l'efficienza.

4. Trattamenti di elaborazione

- Rimozione di Burr: per eliminare le bara affilate dai bordi di stampaggio mediante macinazione, laser o trattamento chimico.

- Trattamento superficiale: selezione della placcatura (prevenzione della ruggine), spruzzatura (decorazione), ossidazione anodica (resistenza all'usura avanzata), ecc.

- Trattamento termico: tempra o tempera di parti in acciaio ad alta resistenza per migliorare le loro proprietà meccaniche.

5.Controllo di qualità

- Misurazione dimensionale: le tolleranze delle dimensioni critiche (± 0,01 mm) sono state validate usando CMM.

- Ispezione dell'aspetto: utilizzare apparecchiature manuali o automatiche per rilevare graffi, deformazione, differenza di colore, ecc.

- Test funzionale: forza di inserimento del test, forza di estrazione, conducibilità diComponenti di precisione(come connettori elettronici).

Come ottimizzare l'efficienza di stampaggio attraverso il design dello stampo nella timbratura in metallo?

1.Selezione e fabbricazione di materiale in metallo ad alte prestazioni Selezione

- Aggiornamento del materiale: adozione di elevata durezza, elevato strumento di resistenza alla resistenza all'abrasione in acciaio (ad es. SKD11, ASP23) o in acciaio a stampo di metallurgia in polvere, estendendo la durata dello stampo (ciclo di timbratura fino a milioni di volte) e riducendo i tempi di inattività e i tempi di manutenzione a causa dell'usura.

- Design modulare: separare la matrice in inserti sostituibili in modo indipendente, mantenere le parti fragili in modo indipendente, evitare l'intero scarto e ridurre i costi di manutenzione.

- Miglioramento del trattamento termico: la durezza superficiale del dado (HV> 600) è migliorata dall'estrusione di azoto e dall'estinzione del vuoto, mentre la tenacità del nucleo viene mantenuta per prevenire il cracking.

2.Ottimizzazione del metallo di stampaggio nella progettazione del processo di stampaggio composito

- Integrazione multi -processo: integrazione di integrazione dei processi di punzonatura, flessione e stretching (come muffe di alimentazione), riduzione della frequenza di timbratura e intervento manuale e aumento del 30% -50% della produttività.

- Ottimizzazione del percorso: simulazione CAE La traiettoria del motore punch per evitare viaggi inefficaci e abbreviare il ciclo di timbratura (ad esempio da 2 secondi a 0,8 secondi).

- Ingegneria sincrona: collaborare per ottimizzare i parametri delle attrezzature per la progettazione e la timbratura (come la velocità del cursore e il tonnellaggio) per garantire un flusso regolare di fogli di metallo e ridurre il rischio di inceppamento della muffa.

3. Tecnologia del trattamento e della lubrificazione della superficie

- Rivestimento della superficie della muffa: usando TICN, DLC e altriTecnologie di rivestimento, Ridurre il coefficiente di attrito (30% -40%) tra la piastra metallica e la matrice, ridurre la bava, migliorare la levigatezza superficiale.

- Mado di auto-lubrificante: incorporare olio contenente particelle di ceramica o rivestimento PTFE nella matrice per ottenere il timbro secco, evitare di lubrificare l'inquinamento da olio e migliorare la velocità di stampaggio.

- Premetto di pre -trattamento in lamiera: fosfodizzazione e zincatura del metallo per migliorare le prestazioni di lubrificazione e ridurre l'usura del dado.

4. Monitoraggio e feedback dello stampo integrativo

- Integrazione del sensore: incorporamento della pressione e dei sensori di temperatura sullo stamposo metallico per monitorare la distribuzione delle sollecitazioni durante la timbratura in tempo reale e per avvisare i rischi anormali di deformazione o frattura.

- Ottimizzazione basata sui dati: raccogliere i dati di stampaggio tramite Internet of Things (IoT), utilizzare algoritmi di intelligenza artificiale per analizzare i modelli di usura della muffa e pianificare la manutenzione in anticipo per evitare tempi di inattività improvvisi.

- Regolazione adattiva: utilizzando la funzione di feedback in tempo reale della stampa idraulica o delle presse dei servi, regolazione dinamica della forza di punzonatura per adattarsi alle caratteristiche dei diversi lotti di materiali metallici.

5. Collaborazione di timbing e automazione ad alta velocità

- Stampo di precisione ad alta velocità: una punta punzonatura leggera progettata per il metallo di stampaggio come un foglio di alluminio e piastre in acciaio ultra-sottili con un pugno ad alta velocità (velocità> 1000 volte/minuto) per una timbratura stabile di migliaia di volte al minuto.

- Sistema di caricamento e scarico automatico: integratobraccio roboticoo veicoli logistici AGV per interfacciarsi senza soluzione di continuità e attrezzature per stampare, riducendo il tempo di rifornimento manuale (tempo che cambia la muffa <5 minuti).

- Design di riciclaggio dei rifiuti: lo stampo è dotato di slot o dispositivo di frantumazione della guida di rifiuti, che può trasportare i prodotti di scarto direttamente sulla linea di riciclaggio, ridurre i tempi di pulizia manuale e migliorare la linea di produzione di continuità della linea.

Come ottenere una lavorazione senza bacche di parti di stampaggio curve complesse?

1. Design di francobolli metallici di alta precisione

- Contour di muffe biomimetico: in base ai dati della superficie 3D del prodotto, le lame di stampo con transizione ARC (R ≥0,5 mm) sono state progettate per ridurre i punti di concentrazione dello stress e ridurre il rischio di strati di materiale.

- Compensazione della pressione dinamica: una matrice di sensori è incorporata nel dado per monitorare la distribuzione della pressione durante la timbratura in tempo reale. La pressione è regolata dinamicamente da un sistema idraulico servo (accuratezza +5%) per garantire un flusso di metallo uniforme.

- Miglioramento della superficie: il rivestimento tialn (3-5 μm di spessore) o il rivestimento DLC (carbonio a forma di diamante) viene utilizzato per rendere la durezza della superficie HV3000 o superiore, aumentare la resistenza all'abrasione 5-8 volte e ridurre le barate causate dall'usura della lama.

2.Lubrificazione e ottimizzazione della sinergia

- Film lubrificante a livello di nano: il grafene lubrificato (spessore ≤5 μm) viene spruzzato sulla superficie del timbrare i timbri prima di timbrare, riducendo il coefficiente di attrito a 0,08 e inibendo efficacemente l'adesione dei metalli.

- Tecnologia di stampaggio isotermico: l'uso del sistema di riscaldamento dello stampo (controllo della temperatura ± 1 ℃) per mantenere il materiale in uno stato austenitico (ad es. Parti di acciaio di riscaldamento a 950 ° C) migliora la capacità di deformazione della plastica e riduce il rimbalzo e la bava.

- Multi processotimbratura composta: I processi di stampaggio, flessione e stampaggio sono integrati nello stesso set di dado e la velocità di stampaggio è controllata dal telaio del servo stampo CNC (regolabile 0,1-5 m/s) per evitare errori di posizionamento causati da un caricamento multiplo.

3.Innovazioni in materiali e processi

- Leghe ad alta duttilità: acciaio DP780 in acciaio a doppia fase o lega di alluminio 6061-T6 viene selezionata per ridurre il rischio di fratture di timbratura aumentando la plasticità del materiale (allungamento ≥15%) attraverso il trattamento termico (ad es. Soluzione solida+invecchiamento).

- Tecnologia di pre-formazione laser: la tecnologia di microforming laser (5-20kW, velocità di scansione 5-50 mm/s) comporta un profilo di curvatura pre-formazione su fogli di metallo curvo complessi, seguita da timbri che richiedono solo lucidatura per ridurre la generazione di Burr.

- Stampi di produzione additivi in metallo: per piccoli lotti di parti complesse, stampi metallici da stampa 3D (ad es. La tecnologia SLM con densità ≥99,5%) vengono utilizzate per rispondere rapidamente alle variazioni di progettazione e ridurre il costo dello stampo di prova.

4.Tecnologia principale del controllo a circuito chiuso per il rilevamento e il ritrattamento

- Sistema di ispezione della visione online: dotato di telecamere industriali ad alta risoluzione (risoluzione 5 μm/pixel) e algoritmi di intelligenza artificiale, sono stati rilevati automaticamente i difetti di superficie di parti timbrate (bara, graffi, ecc.) E i prodotti difettosi.

- Polissione magnetorologica: dopo il trattamento con bacche di micro scala, il fluido magnetoologico (viscosità 10-1000 cp) è controllato per ottenerelucidatura senza contatto(Rugosità superficiale RA ≤0,05 μm).

- Piattaforma di tracciabilità dei dati: registra ogni batch di parametri di stampaggio (pressione, velocità, temperatura) e risultati di test, genera report di qualità attraverso il sistema MES e supporta il miglioramento continuo del processo.

Perché la timbratura dei metalli è importante nel settore manifatturiero?

La timbratura in metallo, come processo di formazione metallica fondamentale ed efficiente, fornisce una soluzione insostituibile per la produzione strutturale complessa, il controllo dei costi e l'ottimizzazione dei materiali.I suoi vantaggi e valori fondamentali sono i seguenti:

| Importanza | Punti di forza del core | Scenari di applicazione tipici | Confronto con l'artigianato tradizionale |

| Produzione di massa efficiente | Un singolo timbro può produrre migliaia di decine di migliaia di parti ed è 10-20 volte più efficiente del taglio. | COPERCHI DI AUTO CORPO, SHELLE ELETTRONICA DI CONSUMER. | I processi tradizionali di casting/saldatura sono inefficienti e costosi. |

| Tasso di utilizzo del materiale elevato | Attraverso la composizione precisa e il riciclaggio, il tasso di rifiuti del materiale è controllato al di sotto del 5%, molto più basso rispetto ai getti (15-20 per cento). | Nice di rinforzo delle ali di aeromobili e involucro della batteria di accumulo di energia. | Ridurre il consumo di materie prime e ridurre le emissioni di carbonio. |

| Precisione e coerenza | La replicazione dello stampo è ± 0,01 mm e la coerenza dei prodotti batch è superiore al 99,9%. | Piatti ossei in lega di titanio medico e fissaggio spaziale. | È difficile garantire coerenza nel processo di taglio delle parti complesse. |

| Fabbricazione di strutture complesse | Parti che non possono essere elaborate con metodi tradizionali, come il disegno profondo e lo stampaggio superficiale curvo. | Shell del pacco batteria automobilistico, idrauliche che formano parti a punta profonda. | Sono necessari processi multipli o attrezzature costose. |

| Economico | L'investimento una tantum negli stampi è elevato, ma il costo di un singolo pezzo dopo il ridimensionamento è estremamente basso (ad esempio, il costo di stampaggio di un supporto per auto è solo attribuito al costo dello stampaggio iniezione). | Shell per elettrodomestici, componenti delle attrezzature industriali. | Adatto per una produzione su larga scala, risultato rapido. |

| Adattabile | Può elaborare vari materiali come leghe di alluminio, acciaio e titanio e supporta l'espansione del processo come la stampa a caldo e la preforming laser. | Componenti automobilistici ad alta resistenza (timbratura a caldo), componenti elettronici di consumo in lega di magnesio. | La selezione del materiale è limitata dal processo (ad es. Casting). |

| Capacità di iterazione rapida | Il ciclo di sviluppo del dado è breve (7-10 giorni), supportando i cambiamenti di progettazione agile e la produzione pilota su piccola scala. | Nuovi componenti auto di energia e prototipazione rapida dell'elettronica di consumo. | Il ciclo del dado del processo di fusione/saldatura è lungo, la flessibilità è scarsa. |

In che modo il servizio di timbratura metallica della JS Company collabora con altri processi?

1.Stamping+lavorazione di precisione CNC

Logica di collaborazione tecnologica:

- Stamping First: utilizzando la timbratura per formare rapidamente parti di base complesse (come contorni e fori), accorciamento del ciclo di elaborazione.

- Macchinatura di precisione CNC: requisiti di assemblaggio di precisione di precisioneScala micron(come fori di filo e scanalature irregolari di diametro di 0,1 mm) si ottiene attraverso la lavorazione a CNC.

Vantaggi dell'azienda JS:

- Linea di produzione integrata: macchina per stamping e centri di lavorazione CNC per ottenere una connessione fisica, accorciamento del tempo di trasferimento del pezzo (60% più veloce del modello tradizionale).

- Sistema di pianificazione intelligente: configurazione dinamica delle risorse di stampaggio e lavorazione del CNC in base alle priorità dell'ordine, riducendo i tempi di consegna del 15%-20%.

2.Stamping+stampa 3D

Logica di collaborazione tecnologica:

- Struttura di rinforzo di stampaggio: la timbratura metallica viene utilizzata per formare un telaio principale ad alta rigidità come il telaio della fusoliera drone.

- Stampa 3DParti di funzione di riempimento: incorporare parti di plastica/metallo stampate incorporate (come compartimenti di sensori e cerniere mobili) sono incorporate nell'interfaccia riservata delle parti timbrate.

Vantaggi dell'azienda LS:

- Database trasversale: un modello adattivo di compositi metallici-plastic sviluppati da noi stessi, che corrisponde automaticamente ai parametri di processo collaborativo ottimali.

- Piattaforma di collaborazione online: i clienti possono visualizzare in anteprima lo schema di progettazione di combinazione di stampa 3D in tempo reale, le regolazioni parametri di supporto (ad esempio tolleranze di interfaccia, spessore del materiale, ecc.).

3.Stamping + formazione termica

Logica di collaborazione tecnologica:

- Stamping pre-formazione: forme complesse (come parti di pillar B pre-flessione per automobili) sono inizialmente formate da un timbro a freddo.

- Rinforzo secondario della pressione termica: il perfezionamento del grano e la ricostruzione della microstruttura vengono eseguiti a condizioni di alta temperatura e pressione, che migliorano notevolmente la resistenza e la tenacità delle parti premade.

Vantaggi dell'azienda LS:

- Tecnologia di brevetto Hot Press Die: Utilizzo del design del canale di raffreddamento a gradiente, Die Life aumenta di 3 volte, il tasso di deformazione termica è inferiore allo 0,02%.

- Database dei materialiCollegamento: incorporato in più di 200 libreria di parametri di processo del thermopress in foglio metallico, una chiave per ottenere soluzioni di ottimizzazione.

4.Stamping+trattamento superficiale

Logica di collaborazione tecnologica:

- Stamping: completare la struttura di base e la precisione della dimensione delle parti.

- Trattamento di superficie: adottare la placcatura, l'ossidazione anodica, il rivestimento PVD e così via, dà parte di anticorrosione delle parti di timbratura, resistenza all'abrasione, decorazioni e altre funzioni.

Vantaggi dell'azienda LS:

- Controllo della qualità del processo intero: ottimizzare i parametri del processo di trattamento superficiale (come la pulizia del pretrattamento che influisce direttamente sull'adesione del rivestimento) in combinazione con i parametri del processo di stampaggio.

- Certificazione Green Process: fornisce soluzioni elettroplative conformi con oltre il 95% di tasso di recupero.

Riepilogo

La timbratura in metallo non è solo una scelta di processo nella produzione, ma anche un driver tecnologico per l'aggiornamento industriale. Attraverso una produzione efficiente eproduzione di precisioneDiStamping in metallo, le imprese possono ottenere vantaggi di differenziazione nella concorrenza del mercato feroce. Mastering Hardware Stamping Technology è diventato la chiave per migliorare la competitività di base, sia che si tratti di una casa automobilistica che persegue una scala o un'azienda di elettronica di consumo che si concentra sull'innovazione.

Con le sue capacità di sviluppo del dado ad alta precisione, sistemi di produzione intelligenti e esperienze di processo di combinazione di Stamping+, JS offre ai clienti uno sportello unico per tuttoVerifica del prototipoalla consegna della produzione in serie, rendendolo un partner importante nel migliorare la competitività della produzione globale.

Disclaimer

I contenuti di questa pagina sono solo a scopo informativo.Serie JSNon ci sono dichiarazioni o garanzie, espresse o implicite, per quanto riguarda l'accuratezza, la completezza o la validità delle informazioni. Non si dovrebbe dedurre che un fornitore o un produttore di terze parti fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di lavorazione del materiale o lavorazione attraverso la rete Longsheng. È la responsabilità dell'acquirenteRichiedi la citazione delle partiIdentificare i requisiti specifici per queste sezioni.Si prega di contattarci per ulteriori informazioni.

Squadra JS

JS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Abbiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo sull'alta precisioneMACCHING CNC,Produzione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia, ISO 9001: 2015 certificato. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di una produzione di piccoli volumi o personalizzazione su larga scala, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia JSCiò significa efficienza di selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.cncprotolabs.com

FAQ

1.Can Possono le parti curve complesse essere fabbricate mediante timbratura?

Sicuro!Attraverso la tecnologia avanzata per la formazione di stampi o idraulici, il timbro può produrre strutture complesse con cambi di trazione e curvatura profondi, come l'alloggiamento del pacco batteria per auto.

2. Quali sono i tipi di stampi di timbratura in metallo?

Secondo la complessità delle parti, è diviso in dado a pugno (forma di taglio), piegatura (forma di flessione), dado di allungamento (formazione della parte vuota) e madio composito (integrazione multi-processo).

3. Qual è la differenza tra timbratura calda e timbratura a freddo?

Stamping a freddo, elaborazione normale della temperatura, alta efficienza, ma duttilità del materiale limitato, adatto a piastre in acciaio sottili.Il timbro caldo, in cui il metallo viene riscaldato a una temperatura elevata (diciamo, 900 ° C) e pressato, può produrre elementi strutturali in acciaio ad alta resistenza che aumentano la resistenza alla trazione di oltre il 50%.

4.Qual è la vita di servizio della timbratura metallica?

Gli stampi di timbratura in metallo hanno in genere una durata della vita da 500.000 a 1 milione di cicli di stampaggio, a seconda della durezza dei materiali (ad es. Vita a più lunga durata degli stampi di alluminio), parametri di processo (pressione di punzonatura, velocità) e manutenzione.

Risorsa